Quali sono i fattori che influenzano l'effetto della pulizia laser?

La pulizia laser (pulizia laser, pulizia laser pulsata, rimozione della ruggine laser, preparazione superficiale laser, ecc.) è una tecnologia di trattamento superficiale senza contatto, ad alta precisione ed ecologica, sempre più utilizzata nella produzione, nella manutenzione e nella tutela del patrimonio culturale. Rispetto alla tradizionale pulizia meccanica o chimica, la pulizia laser non richiede reagenti chimici per evitare l'inquinamento secondario; controllando con precisione i parametri laser, è possibile ottenere una pulizia non distruttiva del substrato; inoltre, offre elevata efficienza e potenziale di automazione, in linea con la tendenza alla produzione ecologica e allo sviluppo sostenibile.

Con il calo dei costi delle attrezzature e la maturità di tecnologie come il laser a fibra, la domanda di mercato per macchine per la pulizia laser continua a crescere e il tasso di crescita del settore è evidente (come dimostrano le restrizioni sempre più severe sui solventi chimici in molti Paesi e la crescente domanda di preparazione non distruttiva delle superfici). Pertanto, una profonda comprensione dei principi di base della pulizia laser e dei fattori che la influenzano contribuirà a ottimizzare le soluzioni di pulizia, migliorare l'efficienza e la qualità e accrescere la competitività aziendale.

Sommario

Il principio di base della pulizia laser

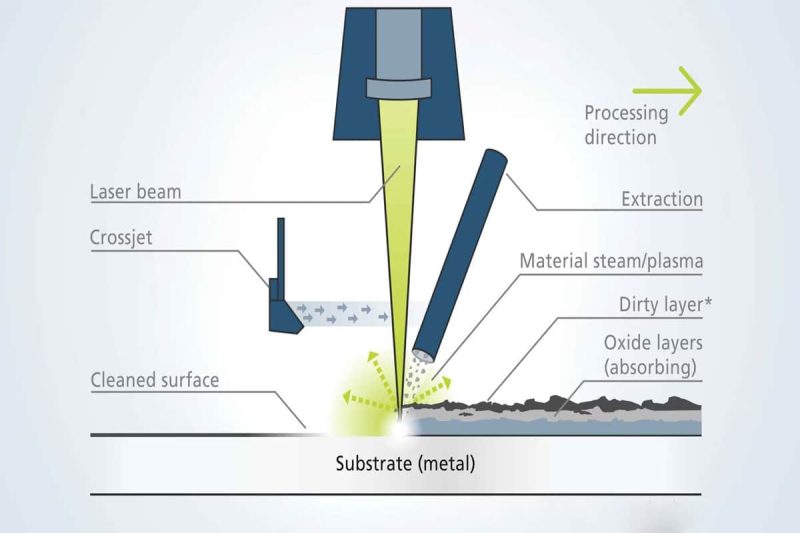

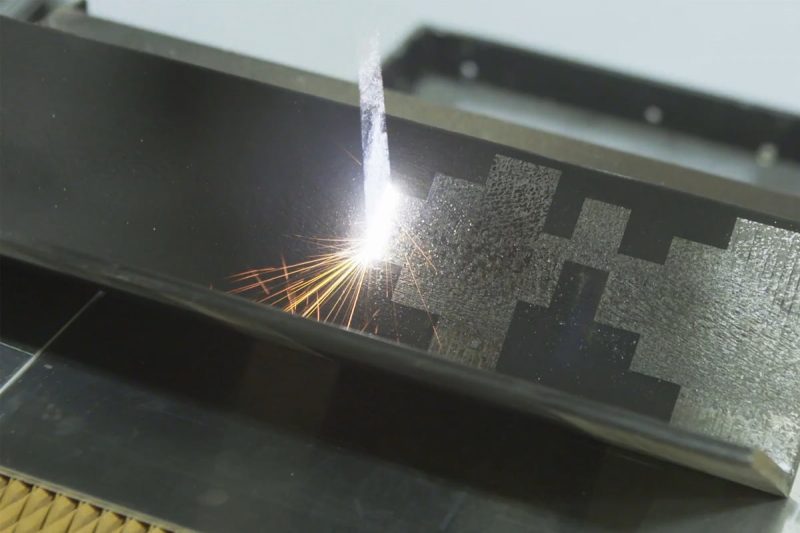

Il fulcro della pulizia laser è lo sfruttamento dell'interazione tra un raggio laser ad alta densità energetica e i contaminanti superficiali per rimuovere o vaporizzare i contaminanti dalla superficie del substrato attraverso riscaldamento istantaneo, vaporizzazione, espansione termica o formazione di plasma, senza danneggiare il substrato in condizioni ideali. La sua essenza tecnica è solitamente chiamata processo di ablazione laser.

- Tipologia di laser e caratteristiche dell'impulso: la maggior parte delle pulizie laser industriali utilizza laser pulsati (come impulsi a nanosecondi, picosecondi e femtosecondi), che raggiungono un'elevata potenza di picco attraverso impulsi brevi per garantire che l'energia istantanea sia sufficiente a distruggere la forza legante degli inquinanti senza causare effetti termici eccessivi. Anche i laser a onda continua possono ottenere l'ablazione in condizioni di elevata intensità, ma è più difficile controllare la zona interessata dal calore.

- Interazione tra luce e materia: quando il laser irradia l'inquinante superficiale, il materiale inquinante assorbe l'energia laser e la temperatura aumenta rapidamente. Se la densità di energia è sufficientemente elevata, si può formare direttamente plasma; a densità di energia inferiore, l'inquinante vaporizza o si espande termicamente e si stacca. La chiave sta nella differenza nelle caratteristiche di assorbimento tra l'inquinante e il substrato, in modo che l'energia agisca maggiormente sull'inquinante piuttosto che sul substrato, ottenendo così una pulizia selettiva.

- Fasi del processo di pulizia: in generale, può essere suddiviso in fase di riscaldamento fototermico, fase di vaporizzazione/ablazione, fase di espansione/impatto termico e fase di vibrazione e rilascio di microparticelle. Regolando opportunamente l'energia dell'impulso, la frequenza di ripetizione e il metodo di scansione, è possibile ottenere la velocità e l'effetto di pulizia ottimali, evitando al contempo di danneggiare il substrato.

Il principio di base della pulizia laser si basa sull'efficiente trasferimento di energia tra il raggio laser e il contaminante e si basa sulla tecnologia di ablazione laser per ottenere una rimozione precisa dello strato di contaminazione. Selezionando il tipo di laser a impulsi appropriato e controllando i parametri laser, la differenza di assorbimento tra il contaminante e il substrato può essere sfruttata efficacemente per completare la pulizia selettiva senza danneggiare il substrato. Comprendere il meccanismo di interazione tra il laser e il materiale e le varie fasi del processo di pulizia è la chiave per ottenere una pulizia laser ad alta efficienza e precisione.

Fattori chiave che influenzano l'effetto della pulizia laser

L'efficacia della pulizia laser non dipende solo dalla qualità dell'apparecchiatura stessa, ma anche da una combinazione di fattori a più livelli tecnici e applicativi. Per ottenere effetti di pulizia ad alta efficienza e precisione in diversi materiali, tipi di inquinamento e condizioni di lavoro, è necessario comprendere a fondo e ottimizzare diversi parametri. In generale, l'effetto della pulizia laser è influenzato principalmente dalle seguenti quattro dimensioni: parametri laser (come lunghezza d'onda, durata dell'impulso, densità di energia, ecc.), proprietà dei materiali (come coefficiente di assorbimento, conduttività termica, tipo di inquinanti, ecc.), condizioni ambientali (come temperatura e umidità, purezza dell'aria, ecc.) e impostazioni di sistema (come configurazione di potenza, percorso di scansione, sistema di trasmissione ottica, ecc.).

Successivamente analizzeremo questi fattori uno per uno e forniremo punti chiave per l'ottimizzazione tecnica, per aiutare gli utenti a utilizzare la tecnologia di pulizia laser in modo più scientifico e migliorare la coerenza del processo e i vantaggi economici.

Parametri laser

- Lunghezza d'onda: la lunghezza d'onda determina la differenza di assorbimento della luce tra inquinanti e substrati. Le sorgenti luminose più comuni per la pulizia laser industriale includono Nd:YAG (1064 nm, seconda armonica 532 nm), laser a fibra (~1064 nm), laser a CO2 (10,6 μm) e sorgenti luminose ultraviolette a femtosecondi/picosecondi (~200-355 nm). Maggiore è la differenza tra lo spettro di assorbimento ottico dell'inquinante e del substrato, migliore è la selettività della pulizia. Per strati di ossidi metallici o macchie d'olio, viene spesso utilizzata la banda dei 1064 nm; per microstrutture ad alta precisione o superfici di reperti culturali, la banda ultravioletta offre migliori capacità di controllo.

- Durata dell'impulso: da nanosecondi, picosecondi a impulsi di femtosecondi, diverse ampiezze di impulso determinano l'estensione della zona termicamente alterata. Impulsi brevi (nanosecondi e inferiori) possono fornire energia allo strato di inquinante in un tempo molto breve, riducendo la diffusione del calore al substrato. Gli impulsi ultrabrevi (picosecondi, femtosecondi) sono più adatti per scenari ad alta precisione o per prevenire danni termici secondari, ma il costo e la complessità dell'apparecchiatura sono maggiori.

- Fluenza dell'impulso e potenza di picco: la fluenza deve superare la soglia di ablazione dei contaminanti, ma se è troppo elevata, potrebbe danneggiare il substrato o causare il riattacco delle scorie. L'intervallo di soglia ottimale deve essere determinato sulla base di dati sperimentali o di letteratura e regolato continuamente in combinazione con i test sui materiali.

- Frequenza di ripetizione: un'alta frequenza può aumentare la velocità di pulizia, ma una frequenza troppo elevata può causare accumulo di calore, con conseguente aumento della temperatura del substrato. È necessario bilanciare efficienza e sicurezza in combinazione con strategie di raffreddamento o scansione.

- Dimensione dello spot e qualità del fascio (M2): la dimensione dello spot determina l'area di azione singola e uno spot più piccolo può ottenere una maggiore densità di energia locale; la qualità del fascio influisce sull'effetto di focalizzazione e sull'uniformità. Fasci di alta qualità (basso M2) possono ottenere spot focalizzati più piccoli e una distribuzione uniforme dell'energia, migliorando l'uniformità e la precisione della pulizia.

- Strategia di scansione: include velocità di scansione, spaziatura delle linee di scansione (tasso di sovrapposizione), tempi di azione cumulativi per punto, ecc. L'ottimizzazione dei parametri di scansione può garantire una pulizia uniforme ed efficiente, evitando al contempo l'accumulo di punti caldi e danni al substrato.

- Polarizzazione (in applicazioni specifiche): in alcuni casi, la polarizzazione può influire sulla distribuzione dell'assorbimento della luce e sull'efficienza della rimozione, ma è meno coinvolta nelle applicazioni industriali convenzionali e dovrebbe essere considerata appropriata in base alle esigenze specifiche.

Proprietà dei materiali

- Coefficiente di assorbimento: la differenza di capacità di assorbimento tra il contaminante e il substrato per la lunghezza d'onda selezionata è la base per la pulizia selettiva. Gli strati di contaminanti altamente assorbenti hanno maggiori probabilità di riscaldarsi rapidamente sotto l'irradiazione laser. Si consiglia di ottenere i dati dello spettro di assorbimento tramite spettroscopia o test di laboratorio durante la fase di test per selezionare la lunghezza d'onda più appropriata.

- Conduttività termica: i materiali altamente conduttivi termicamente (come rame e alluminio) tendono a condurre rapidamente il calore agli strati profondi del substrato, il che può ridurre l'efficienza di ablazione superficiale o indurre il surriscaldamento del substrato. Per substrati altamente conduttivi termicamente, è possibile adottare strategie basate su impulsi brevi e potenza di picco elevata per ridurre il tempo di diffusione termica.

- Punto di fusione e parametri termofisici: maggiore è il punto di fusione del substrato, minore è la probabilità che si sciolga accidentalmente durante il processo di pulizia. Tuttavia, lo strato contaminante (come ruggine e rivestimento) ha un punto di fusione relativamente basso e può essere preferibilmente vaporizzato o asportato senza danneggiare il substrato.

- Rugosità superficiale: la rugosità iniziale influenza l'interazione tra il laser e la superficie. Morfologie molto lisce o molto complesse possono influenzare la distribuzione e l'assorbimento dell'energia, che devono essere valutati in applicazioni o test reali. Diverse morfologie microscopiche porteranno a differenze di assorbimento locali e i parametri di scansione e impulso dovranno essere ottimizzati in base alla situazione reale.

- Composizione del materiale: la composizione chimica del substrato e del contaminante determina le loro proprietà ottiche e termiche. Alcune leghe o materiali compositi possono dare origine a reazioni complesse durante il processo di pulizia, come la generazione di nuovi ossidi e composti, su cui è necessario concentrarsi durante la fase di test.

- Tipi di contaminanti: tra cui strati di ossido, ruggine, macchie d'olio, materia organica, rivestimenti, ecc. Diversi tipi di contaminanti hanno spettri di assorbimento della luce, proprietà termiche e forze di legame differenti, e i parametri e i metodi laser (a secco, a umido o assistiti da plasma, ecc.) devono essere selezionati in modo mirato.

- Spessore del rivestimento e struttura gerarchica: se il contaminante o lo strato da rimuovere ha una struttura multistrato (ad esempio più strati di rivestimento sulla vernice), potrebbe essere necessario regolare l'energia gradualmente o più volte per rimuoverlo strato per strato senza danneggiare il substrato.

Condizioni ambientali

- Qualità e pulizia dell'aria: particelle sospese, polvere, ecc. presenti nell'ambiente possono depositarsi sulla superficie con il plasma o il flusso d'aria durante il processo di pulizia, compromettendone l'efficacia. Se necessario, utilizzare la macchina per la pulizia laser in un ambiente relativamente pulito o in combinazione con un dispositivo di soffiaggio/aspirazione della polvere.

- Temperatura e umidità ambiente (Temperatura e umidità): temperature o umidità estreme possono alterare le proprietà termiche e le caratteristiche di assorbimento di contaminanti e substrati; ad esempio, l'umidità in un ambiente ad alta umidità può influire sull'assorbimento dell'energia laser e sul grado di distacco dei contaminanti. È necessario valutare l'ambiente prima di utilizzare l'apparecchiatura e, se necessario, adottare misure di controllo della temperatura o di protezione dall'umidità.

- Interferenza atmosferica: elevate concentrazioni di fumo, vapore o gas chimici possono influire sulla trasmissione laser (dispersione, assorbimento) o formare una barriera al plasma, con conseguente riduzione dell'efficienza di pulizia. La trasmissione del raggio può essere garantita stabile attraverso soluzioni come lo spurgo del gas, l'aspirazione localizzata o una cappa chiusa.

- Vibrazioni e stabilità meccanica: se il sistema o il pezzo in lavorazione vibrano durante il processo di pulizia, ciò potrebbe causare una deriva della messa a fuoco o una scansione non uniforme. È necessario garantire il fissaggio e l'isolamento dalle vibrazioni dell'attrezzatura e del pezzo in lavorazione.

- Requisiti di sicurezza e protezione: nell'ambiente devono essere installate misure di protezione adeguate (dispositivi di protezione laser, coperture protettive, sistemi di aspirazione dei fumi, ecc.) per garantire la sicurezza degli operatori e dell'ambiente circostante, evitando al contempo che l'inquinamento ambientale influisca sull'effetto di pulizia.

Parametri e configurazione del sistema

- Potenza laser: influenza direttamente l'energia di picco e la velocità di ablazione ottenibili. Il livello di potenza deve essere scelto in base all'area da pulire, al tipo di inquinante e alle caratteristiche del substrato, mentre la potenza media e istantanea devono essere determinate in combinazione con i parametri dell'impulso.

- Sistema di emissione del fascio: include il percorso di trasmissione in fibra ottica, la testa di scansione o il sistema galvanometrico, la lente di focalizzazione e i componenti ottici. La perdita di trasmissione, la soglia di danneggiamento del componente ottico e la progettazione della dissipazione del calore influiranno sull'energia e sulla qualità dello spot che raggiunge il pezzo. È necessario selezionare e sottoporre a manutenzione componenti ottici di alta qualità, nonché pulirli regolarmente.

- Velocità di scansione e pianificazione del percorso: influenzano l'energia accumulata in ogni punto. Quando la velocità di scansione è troppo elevata, l'energia singola potrebbe non essere sufficiente per l'ablazione dell'inquinante; quando è troppo lenta, il calore accumulato potrebbe danneggiare il substrato o ridurre l'efficienza. Si consiglia di ottimizzare tramite esperimenti o strumenti di simulazione e di combinare le impostazioni del tasso di sovrapposizione (ad esempio, sovrapposizione 20%-50% tra le linee, ecc.).

- Posizione focale e profondità di campo: una posizione focale sfalsata o una profondità focale insufficiente possono causare una distribuzione non uniforme dell'energia o una pulizia incompleta. La lunghezza focale e il percorso di spostamento devono essere regolati in modo flessibile per diverse morfologie e spessori delle superfici.

- Progettazione del raffreddamento e della dissipazione del calore: il generatore laser, la testa di scansione e gli elementi ottici devono dissipare efficacemente il calore per garantire un'uscita stabile del sistema. Il surriscaldamento del pezzo durante un lungo processo di pulizia può compromettere la qualità della pulizia o causare deformazioni, ed è necessario combinare strategie come la pulizia intermittente o il raffreddamento a spruzzo d'acqua.

- Sistema di controllo e software (Software di controllo e monitoraggio): le moderne apparecchiature di pulizia laser sono spesso dotate di sistemi di monitoraggio e feedback in tempo reale, come il monitoraggio dell'energia, il monitoraggio della temperatura, l'imaging online o l'analisi spettrale online, per aiutare a regolare dinamicamente i parametri per ottenere risultati ottimali. Si consiglia di scegliere un sistema che supporti l'ottimizzazione automatica o script programmabili per migliorare l'efficienza e la coerenza.

- Funzioni ausiliarie (come assistenza gas/liquido, assistenza plasma): in alcune applicazioni, la combinazione di soffiaggio di gas o di film liquido sottile e assistenza liquida può migliorare l'efficienza della pulizia o impedire la riadesione; anche la tecnologia delle onde d'urto al plasma indotte dal laser può migliorare le capacità di rimozione, ma è necessario prestare attenzione alla sicurezza e alla complessità.

In sintesi, l'efficacia della pulizia laser è influenzata da molti fattori. Impostazioni errate in qualsiasi collegamento possono portare a una riduzione dell'efficienza di pulizia, danni al substrato o contaminanti residui. Nella scelta e nell'applicazione delle apparecchiature di pulizia laser, le aziende dovrebbero considerare attentamente la corrispondenza dei parametri di uscita del laser, le caratteristiche di risposta dei materiali da pulire, la stabilità delle condizioni ambientali in loco e la professionalità della configurazione del sistema.

Solo combinando metodi di verifica sperimentale e di monitoraggio del processo, nonché regolando e ottimizzando costantemente i parametri del processo di pulizia, è possibile ottenere una soluzione di pulizia laser realmente efficiente, sicura e controllabile nella produzione o nella manutenzione effettiva.

Riepilogo

Essendo una tecnologia di trattamento superficiale efficiente, ecologica e precisa, l'efficacia della pulizia laser è influenzata da molteplici fattori. Nelle applicazioni pratiche, la soluzione detergente deve essere ottimizzata attraverso i seguenti passaggi:

- Analisi della domanda e verifica dei test: determinare gli indicatori chiave e i requisiti di qualità in base all'oggetto della pulizia (ad esempio, prevenzione della ruggine delle parti metalliche, rimozione del rivestimento, pulizia dell'ossido o restauro di reperti culturali); ottenere parametri ottici e termici del materiale attraverso piccoli campioni o test di laboratorio.

- Ottimizzazione dei parametri: in base ai risultati del test, selezionare la lunghezza d'onda, la larghezza dell'impulso, la densità di energia, la strategia di scansione, ecc. appropriate ed effettuare regolazioni iterative nelle condizioni di lavoro reali.

- Progettazione dell'ambiente e del sistema: assicurarsi che l'ambiente operativo sia pulito e che il sistema di trasmissione del raggio sia stabile e affidabile; dotare il sistema di protezione e scarico necessari; migliorare il sistema di raffreddamento e monitoraggio per ottenere un funzionamento stabile a lungo termine.

- Monitoraggio e manutenzione continui: individuazione e correzione tempestiva delle deviazioni tramite monitoraggio online e feedback dei dati; manutenzione regolare dei componenti ottici e dei generatori laser per garantire un output stabile; riepilogo dell'esperienza e miglioramento dei documenti del processo di pulizia.

Per ottenere effetti di pulizia laser di alta qualità, è necessario combinare organicamente "regolazione dei parametri, progettazione del sistema, gestione ambientale e monitoraggio del processo" per formare un ciclo chiuso completo di ottimizzazione della pulizia. Che si tratti di rimozione della ruggine da componenti industriali, sverniciatura di strutture complesse o riparazione senza contatto della superficie di reperti culturali, solo comprendendo appieno le proprietà dei materiali e i requisiti applicativi e ottimizzando costantemente i parametri laser e la configurazione del sistema, possiamo garantire l'efficienza della pulizia evitando inutili danni termici e fisici al substrato. Attraverso la metodologia scientifica e l'accumulo di esperienza, le aziende possono sviluppare un processo di pulizia laser più stabile, affidabile ed economico per migliorare la qualità complessiva della pulizia e l'affidabilità della produzione.

Ottieni soluzioni laser

Se stai cercando macchine per la pulizia laser di alta qualità e convenienti o soluzioni globali, Laser AccTek si impegna a fornire apparecchiature di pulizia laser avanzate, ottimizzazione personalizzata dei processi e supporto tecnico completo. Le nostre apparecchiature offrono un'uscita stabile, un controllo ad alta precisione e un design di protezione di sicurezza perfetto, in grado di soddisfare le esigenze di pulizia di superfici metalliche, restauro di reperti culturali, manutenzione industriale, ecc. Offriamo supporto tecnico globale, test di campionamento gratuiti e servizi di debug remoto per aiutare i clienti a ottenere il miglior effetto di pulizia laser in condizioni di lavoro complesse. Per maggiori dettagli tecnici o per richiedere un preventivo, contattateci. Contattaci per garantire il miglior effetto pulente e il miglior valore commerciale al tuo progetto.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser