Quali sono le considerazioni da tenere in considerazione per la saldatura laser in termini di penetrazione della saldatura e rapporto profondità/larghezza?

Le saldatrici laser, con la loro elevata precisione, elevata efficienza e minima zona termicamente alterata, stanno diventando uno strumento indispensabile nella produzione moderna. Rispetto ai metodi di saldatura tradizionali, la saldatura laser concentra con precisione un fascio ad alta densità di energia sulla superficie del materiale, riscaldando e fondendo istantaneamente il materiale localmente, ottenendo saldature stabili, resistenti ed esteticamente gradevoli. Questo processo non solo migliora significativamente la velocità e la produttività della saldatura, ma riduce anche al minimo la deformazione del materiale e la necessità di lavorazioni successive.

Nell'intero processo di saldatura, due fattori chiave determinano la qualità e le prestazioni della saldatura: la penetrazione della saldatura (la profondità alla quale il materiale di base è completamente fuso e fuso) e il rapporto di aspetto (il rapporto tra profondità e larghezza della saldatura). Questi fattori influiscono direttamente sulla resistenza del giunto, sull'uniformità della saldatura e sull'affidabilità a lungo termine del prodotto. In altre parole, una penetrazione della saldatura insufficiente può impedire al giunto di resistere alle sollecitazioni, mentre un rapporto di aspetto non controllato in modo appropriato può facilmente causare cricche o difetti superficiali.

Pertanto, nell'analisi e nell'ottimizzazione dei processi di saldatura laser, la penetrazione e il rapporto di aspetto della saldatura non sono solo indicatori chiave della qualità della saldatura, ma anche fondamentali per garantire che il prodotto finale soddisfi elevati requisiti di resistenza, stabilità ed estetica. Questo articolo esplorerà sistematicamente i principali fattori che influenzano questi due parametri e analizzerà approfonditamente come ottenere risultati di saldatura ideali attraverso una regolamentazione scientifica.

Sommario

Comprensione della penetrazione della saldatura e del rapporto di aspetto

Nella saldatura laser, la penetrazione e il rapporto profondità/larghezza sono indicatori tecnici cruciali per misurare la qualità e la stabilità della saldatura. Non solo determinano se la saldatura raggiunge una penetrazione completa e un legame forte, ma influenzano anche direttamente le proprietà meccaniche e la durata della saldatura. Comprendere le definizioni e il significato di questi due parametri è fondamentale per comprendere il processo di saldatura laser.

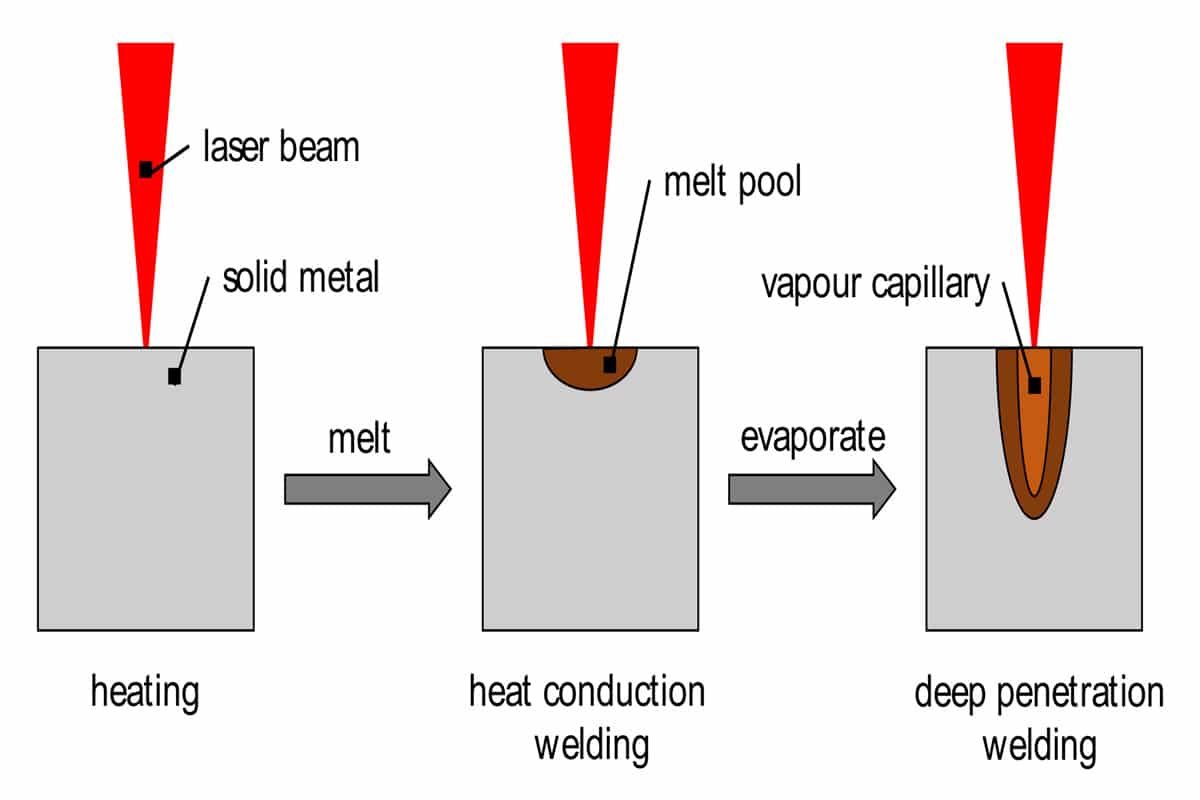

Definizione di penetrazione della saldatura

La penetrazione della saldatura si riferisce alla profondità del metallo fuso al di sotto della superficie del materiale di base e riflette l'entità dell'effetto dell'energia laser all'interno del materiale. In genere, a basse densità di potenza, la saldatura laser presenta caratteristiche di tipo conduttivo, con il calore che si diffonde principalmente per conduzione, dando luogo a saldature superficiali e larghe. Ad alte densità di potenza, il laser forma piccoli pori di vapore nel metallo, creando saldature a penetrazione profonda con saldature profonde e strette e una penetrazione significativamente migliorata.

Definizione di rapporto d'aspetto

Il rapporto d'aspetto è il rapporto tra profondità e larghezza della saldatura (profondità/larghezza), che caratterizza la geometria della saldatura e l'utilizzo di energia. Un rapporto d'aspetto elevato (>1) si traduce in una saldatura profonda e stretta, spesso osservata nella saldatura a penetrazione profonda e adatta ad applicazioni che richiedono un'elevata penetrazione. Un rapporto d'aspetto basso (<1) si traduce in una saldatura superficiale e larga, spesso osservata nella saldatura a conduzione e adatta ad applicazioni che richiedono un aspetto della saldatura elevato e una superficie liscia.

Importanza della profondità di penetrazione e del rapporto di aspetto

Questi due indicatori svolgono un ruolo decisivo nella qualità della saldatura:

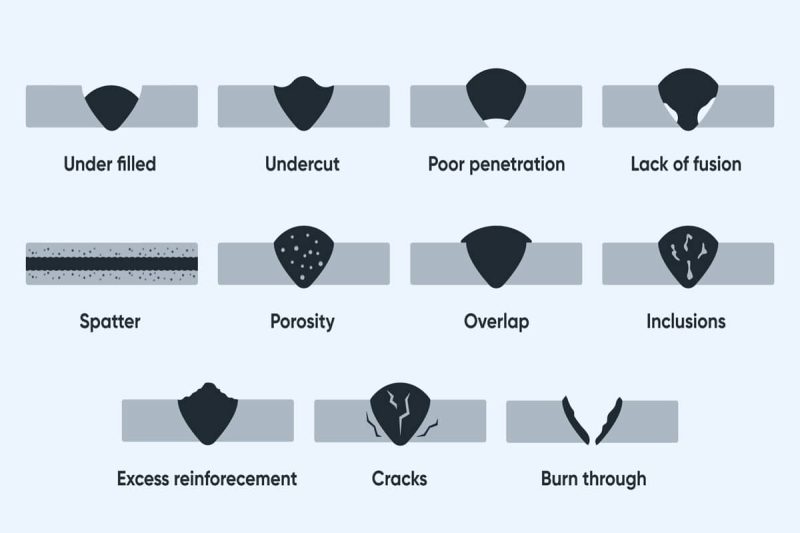

Penetrazione: una penetrazione sufficiente garantisce la completa fusione del giunto, evitando penetrazioni incomplete, saldature fredde o difetti alla radice, garantendo così la resistenza della saldatura. Rapporto profondità/larghezza: il rapporto profondità/larghezza di una saldatura influisce sulla distribuzione delle tensioni interne.

- Un basso rapporto di aspetto può causare cricche superficiali nella saldatura e ridurre la durata a fatica.

- Un rapporto di aspetto elevato può causare cricche centrali o elevate sollecitazioni residue nella saldatura, compromettendo la stabilità complessiva.

Un ragionevole equilibrio tra la profondità di penetrazione della saldatura e il rapporto profondità-larghezza è la chiave per ottenere un'applicazione efficiente di saldatrici laser e garantire la qualità della saldatura.

In sintesi, la penetrazione e il rapporto di aspetto della saldatura sono i parametri geometrici più critici nel processo di saldatura laser. Non solo determinano le caratteristiche morfologiche della saldatura, ma ne influenzano anche profondamente le proprietà meccaniche e la durata. Controllando correttamente la penetrazione e il rapporto di aspetto, i produttori possono ottenere giunti saldati che combinano resistenza, affidabilità ed estetica, gettando solide basi per la successiva produzione di prodotti ad alte prestazioni.

Fattori che influenzano la penetrazione della saldatura

Quando si utilizza una saldatrice laser, la penetrazione della saldatura è un parametro chiave che ne determina la resistenza e la penetrazione completa. Questa profondità di penetrazione dipende non solo dalle prestazioni della macchina laser stessa, ma anche da fattori quali le proprietà del materiale e la progettazione del giunto. Una conoscenza approfondita di questi fattori può aiutare a controllare con maggiore precisione il processo di saldatura e a ottenere risultati ideali nelle applicazioni pratiche.

Parametri laser

- Potenza laser: una potenza maggiore immette più energia nel materiale, aumentando generalmente la penetrazione. Tuttavia, una potenza eccessiva può causare schizzi o difetti di saldatura, quindi è necessario trovare un equilibrio tra intensità e stabilità.

- Posizione focale: quando il raggio laser è focalizzato con precisione sull'area di saldatura, la densità di energia è massima e la penetrazione è massima. Una messa a fuoco disallineata causa dispersione di energia, riducendo la penetrazione.

- Dimensione dello spot: uno spot più piccolo si traduce in un'energia più concentrata e una penetrazione più profonda. Tuttavia, uno spot più grande si traduce in una distribuzione dell'energia più diffusa, riducendo significativamente la penetrazione.

Proprietà dei materiali

- Tipo di materiale: metalli diversi hanno tassi di assorbimento laser significativamente diversi. Ad esempio, acciaio generalmente raggiunge una penetrazione completa più facilmente, mentre i metalli altamente riflettenti come alluminio E rame riflettono una quantità significativa di energia laser, con conseguente penetrazione insufficiente. Ciò richiede un aumento della potenza o l'utilizzo di una lunghezza d'onda laser specifica.

- Conduttività termica: i materiali con elevata conduttività termica dissipano rapidamente il calore, riducendo la penetrazione. Questi materiali richiedono spesso una velocità di saldatura inferiore o una maggiore densità di potenza per garantire un'adeguata penetrazione.

- Spessore del materiale: le piastre spesse richiedono un maggiore apporto di energia per ottenere una penetrazione completa, mentre le piastre sottili sono più facili da penetrare. Evitare la sovrafusione o la bruciatura rappresenta una sfida nel controllo del processo.

Progettazione e assemblaggio congiunti

- Geometria del giunto: diverse configurazioni del giunto influiscono significativamente sull'efficienza del trasferimento di energia laser. Ad esempio, una scanalatura a V può guidare il bagno di saldatura più in profondità, ma richiede anche più materiale d'apporto. I giunti sovrapposti possono disperdere l'energia e aumentare il rischio di fusione incompleta.

- Spazio tra i giunti: idealmente, la saldatura richiede una perfetta aderenza. Spazi eccessivi possono causare perdite di energia, con conseguente penetrazione insufficiente e persino porosità e difetti di saldatura.

- Precisione di assemblaggio: l'assemblaggio ad alta precisione non solo riduce la perdita di energia, ma garantisce anche uniformità e coerenza della saldatura.

In generale, la penetrazione della saldatura è influenzata da una combinazione di parametri laser, proprietà del materiale e progettazione del giunto. Per ottenere una penetrazione ideale, è necessario apportare regolazioni precise alla potenza, alla messa a fuoco e al controllo del punto, ottimizzandoli in base alle proprietà del materiale e all'assemblaggio del giunto. Solo in questo modo la saldatura laser può esprimere appieno i suoi vantaggi e garantire un'eccellente resistenza e affidabilità della saldatura.

Fattori che influenzano il rapporto d'aspetto

Nella saldatura laser, il rapporto d'aspetto è un parametro cruciale per valutare la geometria della saldatura. Non solo influisce sull'aspetto generale e sull'estetica della saldatura, ma influenza anche direttamente la distribuzione delle sollecitazioni e la stabilità a lungo termine del giunto saldato. Rapporti d'aspetto eccessivamente alti o bassi possono causare diversi difetti di saldatura. Pertanto, il corretto controllo del rapporto d'aspetto è fondamentale per migliorare la qualità della saldatura quando si utilizza una macchina per saldatura laser.

Parametri laser

- Posizione di messa a fuoco: quando un raggio laser è altamente focalizzato, la densità di energia è concentrata in un'area ristretta, dando luogo in genere a una saldatura profonda e stretta con un rapporto di aspetto elevato. Se la messa a fuoco è spostata o non allineata accuratamente con il pezzo, l'energia si diffonderà, dando luogo a una saldatura superficiale e ampia.

- Dimensione dello spot: una dimensione dello spot ridotta si traduce in una maggiore densità di energia, che a sua volta si traduce in un rapporto di aspetto maggiore. Una dimensione dello spot maggiore, invece, si traduce in una distribuzione più uniforme dell'energia, una saldatura più ampia e un rapporto di aspetto inferiore.

- Distribuzione di potenza: un fascio gaussiano uniforme favorisce saldature più ampie, mentre distribuzioni del fascio anulari o speciali possono estendere la larghezza della saldatura senza compromettere la penetrazione. Le moderne tecniche di sagomatura del fascio o i processi di oscillazione laser consentono una regolazione flessibile del rapporto di aspetto per soddisfare diversi requisiti di processo.

Proprietà dei materiali

- Tipo di materiale: metalli diversi hanno tassi di assorbimento dell'energia laser significativamente diversi. Ad esempio, l'acciaio al carbonio e l'acciaio inossidabile assorbono l'energia laser in modo più efficiente, con conseguenti saldature più profonde. Materiali altamente riflettenti come l'alluminio e il rame, d'altra parte, tendono a produrre saldature più larghe e superficiali.

- Condizioni della superficie: una superficie pulita e priva di ossidi assorbe l'energia laser in modo più efficiente, creando un rapporto d'aspetto più ampio. Ossidi, olio o impurità sulla superficie possono causare riflessione o dispersione dell'energia, riducendo la penetrazione e determinando saldature più superficiali e larghe, con conseguente impatto sulla consistenza della saldatura.

Velocità e direzione di saldatura

- Velocità di saldatura: la velocità di saldatura determina direttamente l'apporto termico. Una velocità inferiore comporta un tempo di ritenzione del calore, una maggiore penetrazione e un migliore rapporto di aspetto. Al contrario, una velocità di saldatura più elevata riduce la penetrazione, con conseguente saldatura più superficiale e un rapporto di aspetto inferiore.

- Direzione e metodo: la saldatura rettilinea produce una saldatura stretta e un rapporto di aspetto più elevato. La saldatura con oscillazione o multipassata aumenta efficacemente la larghezza della saldatura, riducendo così il rapporto di aspetto e creando una saldatura più liscia ed esteticamente più gradevole.

In generale, il rapporto d'aspetto è influenzato in modo significativo da tre fattori: parametri laser, proprietà del materiale, velocità e metodo di saldatura. Se il rapporto d'aspetto è troppo elevato, possono formarsi cricche centrali nella saldatura; se il rapporto d'aspetto è troppo basso, possono verificarsi cricche superficiali o un degrado delle prestazioni a fatica. Pertanto, nelle applicazioni pratiche, le aziende devono regolare in modo flessibile la potenza del laser, la posizione focale, la dimensione dello spot e la velocità di saldatura in base ai diversi pezzi e materiali per raggiungere l'equilibrio ottimale tra resistenza della saldatura, estetica e stabilità.

L'importanza di ottimizzare la penetrazione della saldatura e il rapporto profondità-larghezza

Nella pratica produttiva, la geometria della saldatura non solo influisce sui tassi di successo dell'assemblaggio a breve termine, ma determina anche la sicurezza strutturale e la durata utile a lungo termine. Per le aziende che utilizzano macchine per saldatura laser, ottimizzare la penetrazione della saldatura e il rapporto profondità/larghezza è essenziale per garantire resistenza e affidabilità della saldatura, riducendo al contempo i costi di post-lavorazione e migliorando l'aspetto del prodotto e la competitività sul mercato. Questa sezione descriverà in dettaglio gli impatti specifici di questi due fattori sulla qualità e sull'aspetto della saldatura e identificherà strategie di ottimizzazione comuni.

Qualità della saldatura e proprietà meccaniche

- Capacità portante e resistenza: una penetrazione sufficiente della saldatura garantisce un legame metallurgico completo tra la saldatura e il materiale di base, evitando modalità di guasto quali penetrazione incompleta o saldature fredde, garantendo così la resistenza al carico statico e la capacità portante del giunto.

- Prestazioni a fatica e resistenza alle cricche: il rapporto d'aspetto influenza il gradiente di sollecitazione all'interno della saldatura e la sensibilità ai difetti del giunto saldato. In generale, un rapporto d'aspetto ragionevole aiuta a distribuire le concentrazioni di sollecitazione su un volume maggiore, riducendo il fattore di concentrazione delle sollecitazioni e migliorando così la durata a fatica. Tuttavia, rapporti d'aspetto eccessivamente bassi o elevati possono aumentare la suscettibilità della saldatura all'innesco di cricche sotto carico ciclico.

- Controllo delle tensioni residue e delle deformazioni: saldature profonde e strette o saldature superficiali e larghe generano cicli termici e gradienti di raffreddamento in modi diversi, influenzando la distribuzione delle tensioni residue e la deformazione del pezzo. Controllando la profondità di penetrazione e il rapporto di aspetto, è possibile ridurre la zona termicamente alterata, minimizzare la deformazione e ridurre le rilavorazioni di assemblaggio e le successive fasi correttive. Tenuta e resistenza alla corrosione: per i giunti che richiedono prestazioni di tenuta all'aria o ai liquidi (come recipienti a pressione e raccordi di tubazioni), un'adeguata profondità di penetrazione può evitare rischi di perdite causati da una saldatura di radice incompleta; allo stesso tempo, una morfologia uniforme della saldatura favorisce anche l'adesione di rivestimenti o trattamenti anticorrosione, migliorando così la durata utile.

Estetica e finitura superficiale

- Aspetto della saldatura: le saldatrici laser sono rinomate per l'aspetto liscio e sottile delle saldature. L'eccellente rapporto profondità/larghezza produce saldature lisce con creste minime, riducendo la necessità di levigatura o livellamento manuale.

- Controllo di spruzzi e difetti: una penetrazione eccessiva o l'instabilità del foro di saldatura possono causare difetti superficiali come spruzzi, porosità o depressioni; una penetrazione insufficiente può causare depressioni, penetrazione incompleta o un profilo di saldatura irregolare. Ottimizzando i parametri per stabilizzare il bagno di saldatura, l'incidenza dei difetti superficiali può essere significativamente ridotta.

- Post-elaborazione e risparmio sui costi: quando la morfologia della saldatura è controllata (con un rapporto profondità-larghezza appropriato e una cresta di saldatura moderata), la necessità di successive operazioni di molatura, lucidatura o ritocco della saldatura si riduce significativamente, riducendo così i costi di manodopera e i tempi del ciclo di produzione e migliorando la consistenza del prodotto.

In sintesi, ottimizzare la penetrazione della saldatura e il rapporto profondità/larghezza non significa solo migliorare un singolo parametro; implica aggiustamenti sistematici del processo per raggiungere un equilibrio tra resistenza, prestazioni a fatica, controllo della deformazione ed estetica superficiale. Per i produttori che utilizzano macchine per saldatura laser, il controllo scientifico di questi due parametri chiave non solo garantisce l'affidabilità della saldatura, ma riduce anche significativamente i costi di post-lavorazione e migliora la competitività del prodotto.

Sfide e soluzioni

Nella produzione effettiva, anche con macchine di saldatura laser avanzate, le sfide che incidono sulla qualità della saldatura sono inevitabili. Ciò è particolarmente vero quando si controlla la penetrazione e il rapporto di aspetto della saldatura. Piccole variazioni dell'ambiente esterno, differenze nei materiali e nelle condizioni di processo possono portare a diversi difetti di saldatura. Pertanto, riconoscere queste problematiche e sviluppare soluzioni appropriate è fondamentale per garantire la stabilità e l'uniformità della saldatura.

Sfide comuni

Durante il processo di produzione, la penetrazione della saldatura e il rapporto profondità/larghezza sono facilmente influenzati dai seguenti fattori:

- Fluttuazioni della potenza laser: ciò può portare a un bagno di fusione instabile e a una profondità di penetrazione non uniforme.

- Variazioni dei materiali: i metalli altamente riflettenti o altamente conduttivi termicamente (come alluminio e rame) sono difficili da penetrare, mentre i materiali ultrasottili possono bruciare facilmente.

- Precisione di assemblaggio inadeguata: spazi eccessivi o disallineamenti possono ridurre l'utilizzo di energia, con conseguente fusione incompleta o difetti di saldatura.

- Interferenze ambientali: schizzi, porosità e ossidazione superficiale sono spesso causati da un controllo improprio del gas di protezione o da una pozza di fusione instabile.

Soluzione

Per affrontare queste sfide, si possono adottare le seguenti misure:

- Migliora il pretrattamento: pulisci gli strati di ossido, le macchie d'olio e la ruggine per migliorare l'assorbimento dell'energia laser.

- Ottimizzare il gas di protezione: controllare razionalmente la portata e il modello di spruzzo per evitare interferenze del plasma e ridurre l'ossidazione superficiale.

- Migliora la precisione dell'assemblaggio: utilizza dispositivi di fissaggio ad alta precisione per garantire giunzioni ermetiche e ridurre il rischio di difetti di saldatura.

- Ottimizzazione del controllo del fascio: miglioramento della stabilità del bagno di saldatura e della formazione della saldatura tramite l'oscillazione del fascio o la sagomatura a doppio fascio.

- Applicare un monitoraggio intelligente: introdurre sistemi di monitoraggio in tempo reale e di controllo adattivo per regolare dinamicamente i parametri di saldatura in base alle condizioni effettive, garantendo una qualità di saldatura costante.

Nel complesso, sebbene il controllo della penetrazione e del rapporto di aspetto della saldatura presenti delle sfide, il tasso di difetti di saldatura può essere significativamente ridotto attraverso un'adeguata ottimizzazione del processo e misure ausiliarie. Per le aziende, la chiave sta nel controllare l'intera catena "preparazione del materiale - esecuzione del processo - monitoraggio della qualità" per migliorare l'affidabilità e la coerenza complessive della saldatura laser.

Riassumere

La penetrazione e il rapporto d'aspetto della saldatura sono parametri fondamentali per misurare la qualità della saldatura nella saldatura laser. Non solo determinano la resistenza e l'affidabilità del giunto saldato, ma influiscono anche direttamente sulla sua durata e sul suo aspetto. Una penetrazione sufficiente garantisce la completa penetrazione del metallo base, con conseguente maggiore resistenza del giunto e resistenza alla fatica. Un rapporto d'aspetto ragionevole aiuta la saldatura a resistere alle sollecitazioni esterne, prevenendo difetti come cricche e porosità, garantendo al contempo un profilo di saldatura più liscio e un aspetto esteticamente più gradevole. Pertanto, la padronanza e l'ottimizzazione di questi due parametri è fondamentale per i produttori moderni al fine di migliorare le prestazioni e l'aspetto dei prodotti.

In pratica, il controllo della penetrazione e del rapporto di aspetto richiede una valutazione approfondita di molteplici parametri di processo. La potenza del laser, la posizione focale e la dimensione dello spot sono i fattori che influenzano più direttamente: una potenza maggiore si traduce in una maggiore penetrazione; una messa a fuoco più precisa si traduce in un'energia più concentrata; e una dimensione dello spot più piccola si traduce in una maggiore profondità e stabilità della saldatura. Inoltre, la velocità di saldatura gioca un ruolo chiave. Velocità inferiori consentono una maggiore ritenzione del calore, favorendo una penetrazione più profonda. Tuttavia, velocità più elevate possono comportare saldature meno profonde o addirittura una penetrazione incompleta. Allo stesso tempo, anche la progettazione dei giunti e i metodi di assemblaggio sono cruciali. Fessure eccessive tra i giunti o una geometria non corretta possono compromettere il trasferimento di calore, alterando il rapporto di aspetto e l'aspetto generale della saldatura.

Gestire in modo completo questi fattori chiave consente di preservare sia le proprietà meccaniche che l'estetica. Ad esempio, nelle applicazioni che richiedono elevata resistenza e durata, l'attenzione dovrebbe essere rivolta all'aumento della penetrazione mantenendo al contempo un rapporto d'aspetto ragionevole. Laddove l'aspetto estetico delle saldature sia fondamentale, è necessario considerare la planarità e la levigatezza della superficie. In definitiva, l'ottimizzazione della penetrazione e del rapporto d'aspetto delle saldature può aiutare i produttori a ottenere saldature che siano allo stesso tempo durevoli ed esteticamente gradevoli, ponendo le basi affinché i loro prodotti si distinguano sul mercato.

Ottieni soluzioni laser

In qualità di fornitore di soluzioni laser professionali, Laser AccTek si impegna a fornire ai clienti macchine per la saldatura laser efficienti e affidabili e un supporto tecnico completo. Comprendiamo l'importanza della penetrazione e del rapporto di aspetto nella qualità della saldatura. Pertanto, ottimizziamo costantemente le prestazioni delle apparecchiature e le soluzioni di processo per aiutare le aziende a controllare con precisione i parametri di saldatura chiave per diversi materiali, spessori e scenari di saldatura. Sfruttando sistemi ottici avanzati e una tecnologia di controllo intelligente, le apparecchiature AccTek Laser raggiungono saldature ad alta precisione mantenendo sia la resistenza meccanica che la qualità estetica.

Nella produzione effettiva, i clienti richiedono non solo un supporto hardware stabile, ma anche una guida al processo e servizi applicativi personalizzati in base alle loro esigenze specifiche. AccTek Laser offre servizi completi, dalla valutazione iniziale del processo alla successiva ottimizzazione della produzione, garantendo a ogni cliente la soluzione di saldatura ottimale. Che si tratti di saldare componenti strutturali ad alta resistenza o di lavorazioni di precisione con rigorosi requisiti estetici, offriamo soluzioni affidabili. Se riscontrate difficoltà nel vostro processo di saldatura o desiderate migliorare ulteriormente l'efficienza produttiva e la qualità della saldatura, non esitate a contattarci. ContattaciForniremo supporto professionale e opportunità di collaborazione.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser