Quanto è efficace il taglio laser?

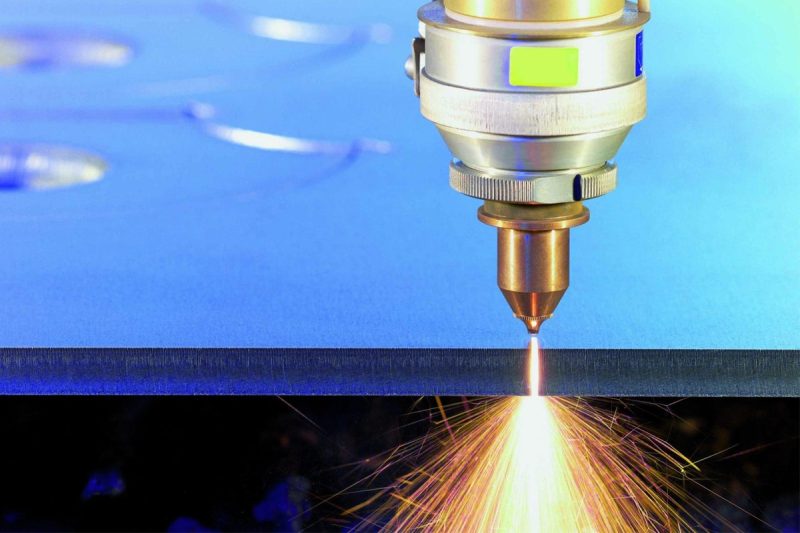

Il taglio laser è un metodo di lavorazione senza contatto e ad alta precisione che utilizza un raggio laser ad alta densità di energia per agire sulla superficie di un materiale, riscaldandolo fino a fonderlo parzialmente, vaporizzarlo o bruciarlo, e utilizza un gas ausiliario per rimuovere le scorie, ottenendo così un taglio del materiale senza contatto e ad alta precisione. Rispetto al taglio meccanico tradizionale, il taglio laser presenta le seguenti caratteristiche: elevata precisione di posizionamento, taglio stretto, ridotta zona termicamente alterata, bordi lisci e lavorazione automatizzata. È particolarmente adatto per il taglio di componenti con contorni complessi e requisiti di elevata precisione. Nel contesto del continuo sviluppo dell'industria manifatturiera globale verso l'alta precisione, la produzione in piccoli lotti e la personalizzazione, la domanda di attrezzature come "macchine per il taglio laser in fibra", "macchine per il taglio laser CO2" e "macchine per il taglio laser Nd:YAG" è aumentata in modo significativo.

Sommario

Principio del taglio laser

Generazione laser e trasmissione del raggio

Tipo di sorgente laser: le sorgenti luminose più comuni per il taglio laser includono generatori laser a CO2, generatori laser a fibra e generatori laser solidi (come Nd:YAG). Tra questi, macchine per il taglio laser in fibra presentano vantaggi in termini di elevata potenza, elevata qualità del fascio e alta efficienza di conversione elettro-ottica; Macchine taglio laser CO2 occupano ancora una posizione importante in alcuni settori del taglio di metalli non metallici e di lamiere spesse; i generatori laser Nd:YAG sono più comuni negli scenari di taglio di precisione e di lavorazione di materiali speciali.

Trasmissione del fascio: i laser a CO2 vengono solitamente trasmessi alla testa di taglio tramite un sistema riflettore, mentre i laser a fibra vengono trasmessi tramite fibre ottiche, con basse perdite di trasmissione, struttura compatta e facile manutenzione. Dopo che il fascio attraversa la lente di focalizzazione, si forma un minuscolo punto focale con densità di energia estremamente elevata. Quando agisce sulla superficie del materiale, viene rapidamente riscaldato e fuso o vaporizzato.

Messa a fuoco e controllo dell'energia: la dimensione del diametro del punto messo a fuoco, la posizione di messa a fuoco (messa a fuoco positiva, messa a fuoco negativa, sotto la lente, ecc.) e la distanza tra la testa di taglio e il pezzo in lavorazione influiscono sulla qualità del taglio. Moderno macchine per il taglio laser sono solitamente dotati di funzioni di tracciamento automatico o di messa a fuoco automatica per migliorare l'effetto di "taglio laser di precisione" e "l'efficienza del taglio laser".

Interazione dei materiali e processo di taglio

Riscaldamento e fusione/vaporizzazione del materiale: quando il raggio laser viene irradiato sulla superficie del materiale, l'energia dei fotoni viene assorbita dal materiale e convertita in energia termica, provocandone un rapido riscaldamento fino al punto di fusione o addirittura alla temperatura di vaporizzazione nell'area focale. Per i metalli, se si utilizza un gas che favorisce la combustione (come l'ossigeno), l'energia rilasciata dalla reazione di ossidazione può essere utilizzata per accelerare il taglio; per l'acciaio inossidabile o le leghe di alluminio, vengono spesso utilizzati gas inerti (come l'azoto) per evitare che l'ossidazione influisca sulla qualità del tagliente.

Funzione del gas ausiliario: l'ossigeno può aumentare la velocità di taglio, ma può causare l'ossidazione della giunzione tagliata, il che è adatto per acciaio al carbonio, ecc.; l'azoto o l'argon sono adatti per il taglio di acciaio inossidabile di alta qualità e possono ottenere bordi più lisci senza imbrunimento da ossidazione; il taglio assistito ad aria ha un costo contenuto, ma può essere limitato in alcune situazioni di precisione. La selezione dei diversi gas deve essere ottimizzata in base alla categoria "taglio laser dei metalli", allo spessore della lamiera e ai requisiti di "qualità del bordo".

Velocità di taglio e bilanciamento della qualità: una velocità di taglio troppo elevata può causare un taglio incompleto della giunzione o bordi irregolari; una velocità troppo bassa può causare un'eccessiva zona termicamente alterata (HAZ), bave o bruciature. È necessario impostare il piano di taglio ottimale tramite esperimenti o una libreria di parametri basata su parametri quali "tipo e spessore del materiale", "potenza laser", "posizione di messa a fuoco" e "gas ausiliario" per raggiungere un equilibrio tra "taglio laser di precisione" e "taglio laser efficiente".

Tipi di taglio laser

Le tre tecnologie di taglio laser elencate di seguito sono ampiamente utilizzate nella produzione industriale, ciascuna con i propri vantaggi e scenari di applicazione. Questo articolo ne analizza approfonditamente i principi e le caratteristiche, presentando infine un riepilogo comparativo.

Taglio laser CO2

Il generatore laser a CO2 utilizza l'anidride carbonica come mezzo laser, emette luce infrarossa con una lunghezza d'onda di circa 10,6 µm e taglia o incide il materiale dopo la messa a fuoco.

Principi e caratteristiche

- Principio: il raggio laser agisce sulla superficie del materiale per riscaldarlo e fonderlo e utilizza un gas ausiliario (come l'ossigeno) per soffiare via le scorie e completare il taglio.

- Basso assorbimento del metallo: a causa della lunga lunghezza d'onda, l'efficienza di assorbimento del metallo a questa lunghezza d'onda è inferiore a quella del laser a fibra.

- Ottimo per i materiali non metallici: Eccellente nel taglio di materiali non metallici come legna, acrilico, pelle, stoffa, plastica, ecc.

- Adatto per lamiere spesse: i generatori laser CO2 ad alta potenza (2-4 kW e oltre) possono tagliare in modo efficiente lamiere con uno spessore di decine di millimetri.

- Effetto di taglio: fessura stretta, piccola zona termicamente alterata ed elevata efficienza di taglio.

- Svantaggi: bassa efficienza di conversione fotoelettrica (circa 10-15%), elevato consumo energetico, manutenzione complessa (lenti ottiche, sistema di raffreddamento ad acqua, ecc.), costi delle apparecchiature e costi operativi relativamente elevati.

Taglio laser fibra

Il taglio laser a fibra utilizza una fibra ottica drogata con terre rare come mezzo di guadagno. Il laser è guidato dalla fibra ottica e focalizzato in modo efficiente sulla superficie del pezzo da tagliare.

Principi e caratteristiche

- Lunghezza d'onda corta e alto assorbimento: circa 1,06 µm di lunghezza d'onda vengono assorbiti efficacemente dal metallo e l'efficienza di conversione elettro-ottica è pari a 30-50%.

- Elevata velocità di taglio: il taglio di lamiere medie e sottili è 2-5 volte più veloce rispetto ai generatori laser CO2 della stessa potenza.

- Facile manutenzione: struttura interamente in fibra, non richiede complesse regolazioni delle lenti; lunga durata e utilizzo stabile.

- Precisione e qualità: eccellente qualità del fascio, fessura stretta, impatto termico minimo, adatto per lavorazioni ad alta precisione.

- Ampia applicazione: comunemente usato in acciaio inossidabile, acciaio al carbonio, lamiera zincata, alluminioe altri tipi di metallo, è diventata la tecnologia dominante nel mercato della lavorazione dei metalli.

Taglio laser Nd:YAG (laser allo stato solido)

Il generatore laser Nd:YAG (granato di ittrio e alluminio) è un comune generatore laser a stato solido, che funziona anch'esso a una lunghezza d'onda di 1,06 µm e può ottenere un'uscita continua o pulsata.

Principi e caratteristiche

- Capacità di taglio a impulsi: adatta per il taglio di precisione di microfori, lavorazioni di dettagli e materiali altamente riflettenti (come rame, argento, ecc.).

- Bassa potenza di uscita: rispetto al laser a fibra, ha una potenza inferiore ed è adatto per lastre sottili o applicazioni di microlavorazione.

- Versatilità: Nd:YAG può essere utilizzato per il taglio, la saldatura, la marcatura, ecc., con un'elevata flessibilità applicativa.

- Manutenzione complessa: utilizzando una lampada flash o un pompaggio a diodi, i requisiti di manutenzione sono più elevati rispetto al laser a fibra.

- Scenari applicativi: utilizzato principalmente nella produzione di precisione, nel settore aerospaziale, nelle apparecchiature mediche, nei settori speciali e negli ambienti di lavorazione sul campo o in loco.

I tre metodi di taglio laser hanno le loro caratteristiche: il taglio laser CO2 si concentra sui non metalli attraverso una lunghezza d'onda di 10,6 μm, con costi moderati e taglio fluido, ma efficienza ed efficienza energetica relativamente basse; il taglio laser in fibra utilizza la banda di 1,06 μm, con elevato tasso di assorbimento ed elevata efficienza di conversione elettro-ottica (circa 30-50%), con i vantaggi di velocità, alta precisione e bassa manutenzione, particolarmente adatto per la lavorazione in lotti di piastre metalliche di medie e sottili dimensioni, ed è ora la soluzione più diffusa sul mercato; il taglio laser Nd:YAG emette principalmente impulsi da 1,06 μm, adatti per materiali altamente riflettenti (come rame e argento), nonché microfori e piccole lavorazioni di precisione, ma la potenza è bassa, la manutenzione è complessa e la velocità è lenta. In generale, se è richiesta la lavorazione di non metalli, è possibile scegliere il CO2; se si persegue un taglio dei metalli ad alta efficienza e alta precisione, il laser in fibra è la scelta preferita; e per esigenze di microlavorazione di materiali altamente riflettenti, è possibile utilizzare Nd:YAG.

Fattori che influenzano l'effetto del taglio laser

Nell'applicazione pratica del taglio laser, le attrezzature avanzate da sole non possono garantire la qualità del taglio. Sono molti i fattori che influenzano l'effetto finale, tra cui tipo e spessore del materiale, tipo e potenza del laser, velocità di taglio e controllo qualità, selezione del gas ausiliario e altri fattori. Ogni fattore è correlato ad altri parametri, pertanto è necessaria un'ottimizzazione completa per raggiungere l'obiettivo di una fessura stretta, una zona termicamente alterata ridotta, bordi lisci e un taglio efficiente.

Tipo di materiale e spessore

- Materiali metallici: acciaio al carbonio, acciaio inossidabile, lega di alluminio, lamiera zincata, rame, lega di titanio, ecc., ognuno ha un diverso tasso di assorbimento e caratteristiche di conduzione del calore per la lunghezza d'onda laser, e la potenza e la velocità devono essere regolate.

- I materiali non metallici, come acrilico, plexiglass, legno, stoffa, ecc., vengono tagliati principalmente con un laser CO2, ma bisogna fare attenzione al materiale che brucia e al fumo nocivo.

- Spessore del materiale: le piastre sottili (<6 mm) possono utilizzare macchine laser a fibra a bassa potenza con fessure strette e velocità elevate; le piastre medie e spesse (6-20 mm) possono scegliere laser a fibra o laser CO2 a media e alta potenza; le piastre ultra spesse (>20 mm) spesso richiedono laser ad alta potenza o processi combinati.

Tipo e potenza del laser

- Selezione della potenza: in genere si sceglie la potenza appropriata in base allo spessore e al tipo di materiale, ad esempio 1 kW, 2 kW, 3 kW e oltre; maggiore è la potenza, maggiore sarà lo spessore di taglio massimo, ma aumenteranno anche i costi e il consumo energetico.

- Tipo di laser: i laser CO2, fibra e Nd:YAG sopra menzionati presentano ciascuno i propri scenari di applicazione. È necessario selezionare la soluzione più conveniente attraverso il confronto dei parametri e l'analisi della domanda dei clienti.

Velocità e qualità di taglio

- Regolazione della velocità: la velocità di taglio ottimale deve essere determinata tramite tagli di prova o una libreria di parametri empirici; la velocità di taglio influisce sulla finitura del taglio e sulla zona termicamente alterata.

- Qualità del bordo: la levigatezza del bordo, la smussatura, il colore di ossidazione, le sbavature, ecc. sono tutti fattori correlati alla velocità, alla posizione di messa a fuoco e alla selezione del gas ausiliario.

Gas ausiliario

- Ossigeno: aumenta la velocità di taglio, adatto per acciaio al carbonio, ma la giunzione tagliata potrebbe ossidarsi.

- Azoto/argon: garantiscono taglienti di alta qualità, adatti per acciaio inossidabile, lega di alluminio, ecc.; il costo è relativamente elevato.

- Aria: comoda ed economica, ma può influire sull'effetto di lavorazione di precisione.

I fattori chiave che influenzano l'effetto del taglio laser possono essere riassunti come segue:

- Il tipo e lo spessore del materiale determinano direttamente il tasso di assorbimento, la conduzione del calore e la potenza richiesta. I metalli devono adattare l'energia di conseguenza; i non metalli come gli acrilici utilizzano laser a CO2 e devono prevenire ustioni e problemi di fumo.

- Il tipo e la potenza del laser devono essere scelti in base allo spessore e alle proprietà del materiale (ad esempio, 1 kW-3 kW). Maggiore è la potenza, maggiore è lo spessore di taglio, ma allo stesso tempo aumentano i costi e il consumo energetico.

- La velocità di taglio e il controllo di qualità richiedono il supporto di una libreria di parametri di prova; una velocità troppo elevata può facilmente portare a un taglio incompleto, mentre una velocità troppo bassa espanderà la zona termicamente alterata, formando sbavature o ossidazione.

- Il tipo e la pressione del gas ausiliario (ossigeno, azoto, aria) determinano l'efficienza di soffiaggio delle scorie, il grado di ossidazione del taglio e la qualità del bordo; una corretta regolazione del gas e della pressione può garantire sia velocità che qualità.

Grazie alla regolazione precisa e all'ottimizzazione coordinata dei fattori sopra menzionati, è possibile migliorare significativamente l'effetto finale del taglio laser e raggiungere gli obiettivi di lavorazione di elevata efficienza, elevata precisione e basso costo.

Vantaggi del taglio laser

La tecnologia del taglio laser sta rapidamente sostituendo i metodi di taglio tradizionali grazie alla sua elevata precisione, elevata efficienza e multifunzionalità, ed è diventata uno dei processi fondamentali della produzione moderna. Dai tagli micrometrici alle complesse linee di assemblaggio automatizzate, il taglio laser non solo migliora la qualità di lavorazione, ma aumenta anche notevolmente l'efficienza produttiva. Il contenuto seguente analizza in dettaglio i suoi principali vantaggi, con l'obiettivo di aiutare i lettori a comprendere appieno il valore del taglio laser.

- Elevata precisione e accuratezza: il taglio laser può realizzare fessure estremamente strette (solitamente <0,2 mm) e un'elevata precisione di posizionamento (fino a 0,01 mm) grazie alla messa a fuoco del raggio di alta qualità, adatta al taglio di pezzi di precisione e alla lavorazione di contorni complessi.

- Velocità ed efficienza: rispetto al taglio meccanico tradizionale, il taglio laser è più veloce, soprattutto nella lavorazione di lamiere sottili e medie. Allo stesso tempo, può essere abbinato ad apparecchiature automatizzate per ottenere una lavorazione efficiente e in lotti.

- Versatilità: applicabile a una varietà di materiali (metallici e non metallici) e a una varietà di spessori; è possibile completare diversi processi semplicemente cambiando il tipo di sorgente laser o regolando i parametri, il che è flessibile.

- Minimo spreco di materiale: controllando con precisione il percorso laser e la larghezza della fessura, è possibile ridurre al minimo l'eccesso e lo spreco di materiale, migliorare l'utilizzo del materiale e ridurre i costi.

- Elevata ripetibilità: il taglio laser controllato da CNC garantisce la coerenza dei pezzi prodotti in serie, riduce gli errori manuali e migliora la stabilità della qualità del prodotto.

- Bordi puliti e lisci: con parametri appropriati, le fessure non richiedono una sbavatura secondaria, risparmiando così fasi di lavorazione successive. Ciò è particolarmente evidente nelle scene che richiedono una finitura elevata, come l'acciaio inossidabile.

- Processo senza contatto: il laser non entra in contatto diretto con il pezzo in lavorazione e non si verifica alcuna deformazione da sollecitazione meccanica, il che è particolarmente adatto per piastre sottili e parti di precisione; non è necessario sostituire l'utensile, riducendo i costi di manutenzione.

- Automazione e flessibilità: può essere collegato senza soluzione di continuità al sistema di carico e scarico automatico e al software CAD/CAM per ottenere una produzione intelligente; può adattarsi alle esigenze di personalizzazione di piccoli lotti e varietà multiple.

I vantaggi del taglio laser possono essere riassunti come segue: in primo luogo, l'elevata precisione e accuratezza consentono di ottenere una fessura inferiore a 0,2 mm e una precisione di posizionamento di 0,01 mm, garantendo la lavorazione di contorni complessi; in secondo luogo, l'elevata velocità di lavorazione, soprattutto nel campo delle lamiere medie e sottili, consente di ottenere una produzione in serie efficiente grazie al sistema di automazione; inoltre, il taglio laser è adatto a una varietà di materiali e spessori e le attività di taglio flessibili possono essere completate senza frequenti sostituzioni delle attrezzature; meno spreco di materiale, la tecnologia a fessura stretta consente un elevato utilizzo del materiale; un'elevata ripetibilità garantisce dimensioni costanti dei pezzi in serie; i tagli con bordi lisci possono ridurre o eliminare le lavorazioni secondarie; il processo senza contatto evita stress meccanici e usura degli utensili; allo stesso tempo, è facile da integrare con sistemi CAD/CAM e di carico e scarico automatici e presenta caratteristiche altamente automatizzate e flessibili. Nel complesso, il taglio laser presenta evidenti vantaggi in molteplici dimensioni, come precisione, efficienza, costi e automazione, ed è la scelta ideale per la moderna produzione industriale.

Svantaggi del taglio laser

Sebbene il taglio laser offra vantaggi significativi, presenta anche una serie di sfide nelle applicazioni pratiche. I costi iniziali di attrezzatura e di esercizio derivanti da apparecchiature ad alta potenza, l'elevata riflettività o la difficoltà di taglio di alcuni materiali (come rame e alluminio), la zona termicamente alterata (ZTA) durante il taglio che può influire sulle proprietà del materiale, l'elevato consumo energetico e i requisiti di manutenzione della sorgente luminosa, del percorso ottico e dei sistemi ausiliari sono tutti fattori chiave che devono essere attentamente valutati durante la pianificazione del progetto e la selezione delle apparecchiature.

- Elevato costo iniziale: l'investimento in attrezzature per il taglio laser (in particolare macchine per il taglio laser a fibra ad alta potenza e linee di produzione automatizzate) è relativamente elevato, ma a lungo termine i miglioramenti in termini di efficienza e qualità possono diluire i costi.

- Limitazioni sui materiali: il taglio di determinati materiali altamente riflettenti (come rame e alluminio) o di materiali estremamente spessi richiede processi speciali o una potenza maggiore; il taglio di materiali infiammabili non metallici richiede misure di sicurezza antincendio.

- Zona termicamente alterata (HAZ): sebbene la zona termicamente alterata del taglio laser sia più piccola di quella del taglio tradizionale, in alcuni scenari ad alta precisione o ad alte prestazioni, è comunque necessario prestare attenzione alle modifiche nell'organizzazione del materiale o alla deformazione causate dagli effetti del calore.

- Consumo energetico: le macchine per il taglio laser ad alta potenza hanno un elevato consumo energetico e devono essere dotate di una capacità di raffreddamento e di un apporto energetico adeguati; è necessario valutare i costi operativi.

- Requisiti di manutenzione: le sorgenti laser, i sistemi di percorso ottico, le teste di taglio, i sistemi di scarico e raffreddamento, ecc., richiedono una manutenzione regolare; in particolare le fibre ottiche e i componenti ottici nel generatore laser a fibra devono essere a prova di polvere e perdite.

Sebbene il taglio laser offra buone prestazioni in termini di precisione ed efficienza, gli utenti devono prestare attenzione ai seguenti limiti chiave prima di investire: in primo luogo, l'investimento in attrezzature è elevato e i costi di manutenzione sono elevati, il che esercita una pressione economica sulle piccole e medie imprese; in secondo luogo, alcuni materiali altamente riflettenti o ultra spessi richiedono processi speciali e una potenza maggiore e potrebbero comunque incontrare difficoltà di taglio; in terzo luogo, anche se la zona termicamente alterata del taglio laser è relativamente piccola, in scenari con requisiti estremamente elevati per le proprietà dei materiali (come durezza e tenacità), è comunque necessario prestare particolare attenzione al controllo della ZTA; inoltre, il continuo elevato consumo di energia comporta elevati costi operativi e requisiti di raffreddamento; infine, dipende fortemente dalla gestione della manutenzione: sorgenti laser, sistemi ottici, raffreddamento e scarico, ecc. necessitano tutti di manutenzione e calibrazione regolari per garantire la qualità del taglio e la durata delle attrezzature.

Nel complesso, per sfruttare appieno i vantaggi del taglio laser, la chiave sta nella gestione completa del processo, dalla selezione delle attrezzature, all'abbinamento dei materiali, all'ottimizzazione dei parametri, fino all'istituzione di un sistema di manutenzione, in modo da ottenere il miglior equilibrio tra costi ed effetti.

Applicazione del taglio laser

La tecnologia del taglio laser svolge un ruolo chiave in molti settori grazie alla sua elevatissima precisione di lavorazione, alla flessibilità di adattamento dei materiali e alle elevate caratteristiche di automazione. Ad esempio, nell'industria automobilistica, il taglio laser viene utilizzato per il taglio in serie di componenti di precisione come cruscotti, componenti del telaio, sistemi di scarico, ecc., aiutando i produttori a ottenere una produzione efficiente di strutture complesse; nel settore aerospaziale, il taglio laser è diventato un metodo affidabile per il taglio di materiali leggeri come leghe di titanio e leghe di alluminio, particolarmente adatto alle esigenze di componenti leggeri e di controllo di elevata tolleranza; e nell'industria elettronica, il taglio laser può raggiungere una precisione millimetrica o addirittura micrometrica nella lavorazione di circuiti stampati, dissipatori di calore e connettori di piccole dimensioni, una parte indispensabile della produzione di PCB e della preparazione dei semiconduttori.

Con la crescente domanda di apparecchiature mediche e di lavorazione di strumenti chirurgici, il taglio laser viene spesso utilizzato per realizzare componenti di precisione come bisturi, stent e impianti, grazie al suo metodo di lavorazione senza contatto e ai vantaggi dell'assenza di sbavature. Nel campo della segnaletica e degli espositori pubblicitari, in particolare nella produzione di insegne in acrilico e metallo, la tranciatura laser può presentare bordi di taglio affilati e motivi complessi per soddisfare esigenze visive personalizzate. Nella gioielleria, il taglio ad alta precisione di metalli preziosi garantisce la qualità dei gioielli finiti, con motivi complessi e bordi lisci.

Inoltre, l'industria tessile e dell'abbigliamento utilizza ampiamente i laser per ottenere un taglio senza sbavature di tessuti, pelle e tessuti, in particolare per pizzi, cinture e motivi personalizzati. Nella produzione di mobili e nell'interior design, la tecnologia di taglio laser viene utilizzata per la lavorazione di precisione di legno, pannelli compositi e pannelli decorativi, contribuendo a creare mobili e pezzi decorativi con strutture complesse o stili unici. Inoltre, il taglio laser dimostra i suoi vantaggi multifunzionali anche nella modellistica architettonica, nella prototipazione didattica, nella produzione di stampi, nell'artigianato pubblicitario e in altri settori.

Nel complesso, il taglio laser è diventato uno strumento importante nel campo della produzione moderna e del design creativo grazie alla sua elevata velocità, all'estrema precisione, alla mancanza di contatto e alla compatibilità con i materiali, e ha costantemente promosso vari settori verso nuovi livelli di miglioramento dell'efficienza e del controllo della qualità.

Riepilogo

La tecnologia del taglio laser svolge un ruolo importante in tutti gli ambiti della vita, grazie alle sue caratteristiche di elevata precisione, elevata efficienza, multifunzionalità e automazione. Dalle macchine per il taglio laser a CO2 a quelle per il taglio laser in fibra, fino a scenari applicativi speciali come il Nd:YAG, diverse sorgenti laser e processi di taglio devono essere selezionati in modo flessibile in base al tipo di materiale, allo spessore, ai requisiti di qualità e al budget di spesa. I fattori chiave che influenzano l'effetto di taglio includono le proprietà del materiale, il tipo e la potenza del laser, la velocità di taglio, il gas ausiliario e il controllo del percorso ottico.

Ottieni soluzioni laser

In qualità di azienda con molti anni di esperienza nella ricerca, sviluppo e produzione di apparecchiature laser, Laser AccTek vanta una tecnologia consolidata e una vasta esperienza nei settori delle macchine per il taglio laser in fibra, delle macchine per il taglio laser a CO2, ecc. Le nostre apparecchiature sono adatte al taglio laser ad alta precisione, al taglio laser in fibra ad alta potenza di lamiere spesse, al taglio di precisione dell'acciaio inossidabile, alle linee di produzione automatizzate per il taglio laser, ecc. e possono fornire soluzioni personalizzate in base alle esigenze del cliente. Che siate interessati all'efficienza del taglio laser o a una finitura all'avanguardia, possiamo fornire supporto tecnico e supporto per parametri ottimizzati.

Benvenuti a visitare il nostro sito web o contatto Contatta direttamente il team AccTek Laser per ottenere suggerimenti professionali sulla scelta, preventivi per le attrezzature e garanzie post-vendita. Lavoriamo insieme per migliorare la qualità dei vostri prodotti e l'efficienza produttiva con la tecnologia di taglio laser all'avanguardia e creare insieme prestazioni eccezionali.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser