Sfide e limiti della tecnologia di taglio laser a fibra

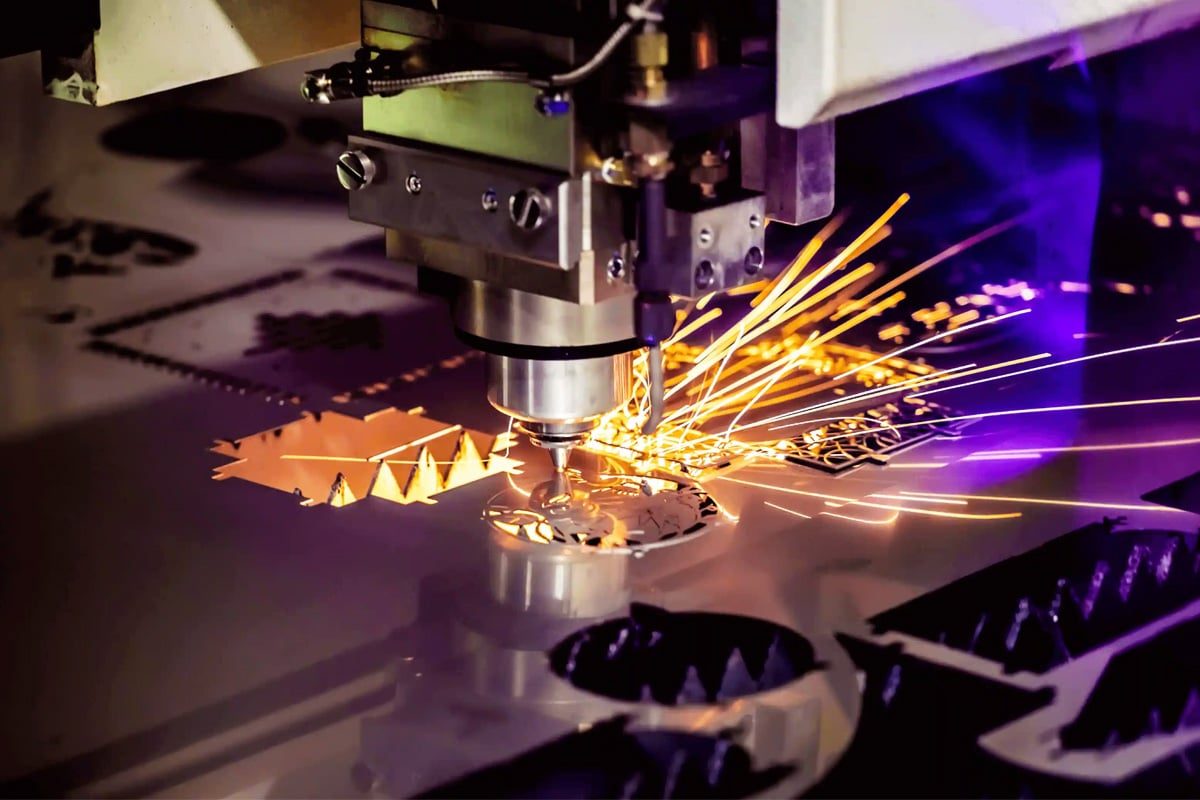

La tecnologia di taglio laser a fibra è ampiamente utilizzata nella produzione moderna. Con i suoi vantaggi di elevata efficienza, elevata precisione e adattabilità a una varietà di materiali, è diventata la tecnologia di elaborazione principale in molti settori. Tuttavia, nel funzionamento effettivo, il taglio laser a fibra deve ancora affrontare una serie di sfide, tra cui la difficoltà di tagliare materiali altamente riflettenti, l'efficienza della lavorazione di materiali spessi e limitazioni tecniche come la qualità dei bordi e il controllo della tolleranza. Questo articolo esplorerà queste sfide in modo approfondito e fornirà soluzioni corrispondenti per aiutare le aziende a ottimizzare l'effetto applicativo del taglio laser a fibra.

Oltre alle sfide tecniche, l'articolo sottolinea anche i vincoli in termini di ambiente, sicurezza, manutenzione delle attrezzature e costi. Attraverso l'innovazione tecnologica, i processi di produzione ottimizzati e la regolare manutenzione delle attrezzature, le aziende possono migliorare efficacemente la qualità del taglio e l'efficienza operativa delle attrezzature, ridurre i tassi di guasto e prolungare la durata delle attrezzature. In generale, risolvere le sfide affrontate dalla tecnologia di taglio laser a fibra e rispondere a esse attraverso la gestione e l'innovazione tecnologica è la chiave per le aziende per migliorare la produttività, ridurre i costi e ottenere vantaggi competitivi.

Sommario

Panoramica sulla tecnologia di taglio laser a fibra

Come funziona

Il taglio laser a fibra è una tecnologia di lavorazione che utilizza un raggio laser ad alta densità di potenza per tagliare materiali metallici e non metallici. Il laser viene trasmesso alla testa di taglio tramite una fibra ottica e focalizzato su un punto molto piccolo. Il materiale viene rapidamente fuso o vaporizzato tramite riscaldamento locale e il materiale fuso viene soffiato via con l'aiuto di gas ausiliari (come ossigeno e azoto) per completare il taglio.

Vantaggi

- Elevata precisione: il diametro del raggio laser focalizzato è estremamente piccolo, il che consente di ottenere un taglio ad alta precisione di motivi complessi.

- Elevata efficienza: il generatore laser a fibra ha un'elevata efficienza di conversione fotoelettrica ed è adatto alla produzione di massa.

- Ampia adattabilità ai materiali: adatto per il taglio di una varietà di materiali metallici (come acciaio al carbonio, acciaio inossidabile, alluminio e rame).

- Costi di manutenzione ridotti: il generatore laser a fibra non ha materiali di consumo e ha una lunga durata.

Sfide comuni e soluzioni per il taglio laser a fibra

La tecnologia di taglio laser a fibra è diventata uno strumento importante nella produzione moderna grazie alla sua elevata precisione, elevata efficienza e ampia adattabilità dei materiali. Tuttavia, nelle applicazioni pratiche, questa tecnologia deve ancora affrontare una serie di sfide, come la difficoltà di tagliare materiali riflettenti, la limitazione della lavorazione di materiali spessi, il controllo della qualità e della tolleranza dei bordi, il taglio di forme geometriche complesse, problemi ambientali e di sicurezza, manutenzione e tempi di fermo delle apparecchiature e investimenti ad alto costo. Analizziamo approfonditamente queste sfide comuni e forniamo soluzioni pratiche per aiutare le aziende a migliorare l'efficienza produttiva e il ritorno sull'investimento ottimizzando al contempo la qualità del taglio.

Materiali riflettenti

Sfida

Quando si tagliano materiali altamente riflettenti (come alluminio e rame), l'elevata riflettività della superficie del materiale rispetto al laser può riflettere parte dell'energia sulla testa di taglio. La riflessione continua può danneggiare i componenti ottici e persino influenzare la stabilità e la durata del generatore laser. Ciò è particolarmente vero per i generatori laser a fibra, perché la loro elevata densità di potenza può aumentare il rischio di danni ai componenti ottici.

Soluzione

- Utilizzare isolatori riflettenti: installare isolatori riflettenti nel percorso ottico per proteggere il generatore laser e i componenti ottici dai danni causati dai laser riflessi.

- Ottimizza i parametri laser: aumenta l'assorbenza del materiale e riduci i riflessi regolando la frequenza laser, la densità di potenza e la posizione focale.

- Utilizzare generatori laser dedicati: selezionare generatori laser a fibra progettati specificamente per il taglio di materiali altamente riflettenti (ad esempio, generatori laser con lunghezze d'onda speciali).

- Trattamento superficiale: trattare la superficie del materiale (ad esempio mediante rivestimento o sabbiatura) per ridurre la riflettività e migliorare l'assorbimento laser.

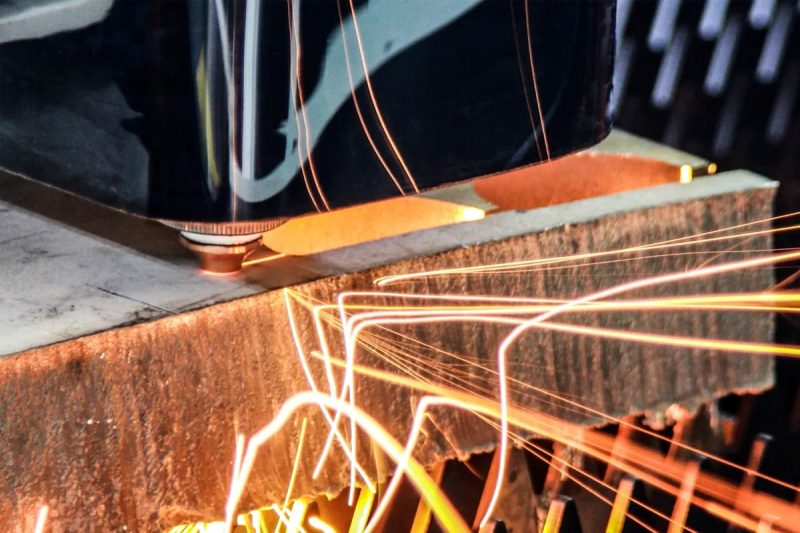

Limite di spessore del materiale

Sfida

Quando un generatore laser a fibra taglia piastre spesse (come piastre di acciaio o piastre di alluminio con uno spessore superiore a 25 mm), l'efficienza di taglio è notevolmente ridotta e i bordi possono essere ruvidi e irregolari. Ciò è dovuto alla limitata densità di potenza del raggio laser, che rende difficile penetrare in profondità nei materiali più spessi. Ma ora che ci sono macchine per il taglio laser ad alta potenza, questo problema è stato migliorato.

Soluzione

- Aumentare la potenza del laser: scegliere un generatore laser con potenza maggiore (ad esempio 12 kW o più) per migliorare la capacità di taglio dei materiali spessi.

- Ottimizza i parametri di taglio: regola la posizione di messa a fuoco, la velocità di taglio, il tipo e la pressione del gas ausiliario per ottenere una penetrazione più profonda e bordi di taglio più lisci.

- Taglio a gradini: riduce la zona termicamente alterata delle lamiere spesse e migliora la qualità del taglio tagliando più volte o pre-forando.

- Scegliere attrezzature adatte alle lamiere spesse: utilizzare attrezzature per il taglio laser con teste di taglio e sistemi di raffreddamento appositamente progettati per gestire specificamente la lavorazione di lamiere spesse.

Qualità e tolleranza del bordo

Sfida

Durante il processo di taglio, sui bordi possono apparire sbavature, accumuli di scorie o segni di bruciatura, che non solo influiscono sull'aspetto del prodotto, ma possono anche causare complicazioni nella lavorazione successiva. Deviazione di precisione e problemi di qualità dei bordi sono particolarmente evidenti quando si taglia ad alte velocità o si tagliano materiali speciali.

Soluzione

- Regolare la velocità di taglio: ridurre opportunamente la velocità di taglio per garantire che il laser abbia tempo sufficiente per completare un'elaborazione di alta qualità sul percorso di taglio.

- Ottimizzazione del gas ausiliario: utilizzare ossigeno o azoto ad alta purezza per migliorare la pulizia e la levigatezza dei bordi, riducendo al contempo la formazione di scorie.

- Utilizza una testina di taglio avanzata: scegli una testina di taglio con funzione di messa a fuoco automatica per regolare la messa a fuoco in tempo reale e adattarla a diversi materiali e variazioni di spessore.

- Calibrare regolarmente l'attrezzatura: garantire la precisione dell'attrezzatura di taglio, incluso l'allineamento del raggio laser e la calibrazione del livello della piattaforma per ridurre gli errori.

Geometrie e progetti complessi

Sfida

Quando si tagliano pattern complessi (come curve o microfori), è più difficile controllare il percorso del raggio laser, il che può causare surriscaldamento, deformazione o perdita di dettagli. Ciò è particolarmente evidente nella produzione di parti che richiedono elevata precisione e alta ripetibilità.

Soluzione

- Aggiorna il software di controllo: utilizza un software CAD/CAM con funzionalità di pianificazione del percorso ad alta precisione per ottimizzare i percorsi di taglio e ridurre l'accumulo di calore.

- Regolare i parametri laser: ridurre la densità di potenza o la velocità di taglio per garantire che il materiale non si deformi a causa del surriscaldamento durante il taglio.

- Utilizzare ugelli di piccolo diametro: gli ugelli di piccole dimensioni possono focalizzare meglio il laser e il gas ausiliario per soddisfare le esigenze di taglio di geometrie complesse.

- Lavorazione segmentata: per progetti particolarmente complessi, tagliare in segmenti per evitare deformazioni o perdite di dettagli causate dalla concentrazione del calore.

Considerazioni ambientali e di sicurezza

Sfida

Il processo di taglio laser a fibra genera raggi laser ad alta temperatura e luminosità e fumo nocivo, che possono mettere a repentaglio la salute degli operatori e la sicurezza ambientale. Inoltre, laser ad alta potenza utilizzati in modo improprio possono causare incidenti.

Soluzione

- Attrezzatura chiusa: scegliere un'attrezzatura di taglio chiusa per garantire che il laser e il fumo siano confinati a un intervallo sicuro.

- Installare un sistema di filtraggio: dotare l'ambiente di filtri antifumo ad alta efficienza e di apparecchiature di ventilazione per ridurre le emissioni di gas nocivi e particolato.

- Indossare dispositivi di protezione: gli operatori devono indossare occhiali di protezione laser e utilizzare l'attrezzatura in un ambiente conforme agli standard.

- Stabilire norme di sicurezza: sviluppare procedure operative e di manutenzione dettagliate e fornire una formazione adeguata ai dipendenti.

Manutenzione e tempi di inattività

Sfida

Macchine taglio laser fibra hanno requisiti elevati per la pulizia ambientale e i sistemi di raffreddamento. Polvere e inquinanti possono causare un calo delle prestazioni delle apparecchiature e le riparazioni dei guasti aumenteranno i tempi di fermo.

Soluzione

- Pulire regolarmente le lenti e i componenti ottici: per evitare che polvere e sporcizia compromettano la trasmissione laser.

- Controllare il sistema di raffreddamento: assicurarsi che il flusso e la temperatura del refrigerante siano entro i limiti normali per evitare il surriscaldamento del generatore laser.

- Gestione dei pezzi di ricambio: preparare i pezzi di ricambio per le parti vulnerabili per ridurre i tempi di fermo causati dalla manutenzione.

- Manutenzione predittiva: utilizzare sistemi di monitoraggio intelligenti per monitorare lo stato delle apparecchiature in tempo reale e identificare in anticipo potenziali problemi.

Considerazioni sui costi

Sfida

Il costo di acquisto di una macchina per il taglio laser a fibra è elevato e, se si considera la necessità di elettricità e gas ausiliario durante il funzionamento, il costo complessivo può superare il budget di alcune aziende.

Soluzione

- Ottimizzare il processo produttivo: ridurre gli sprechi di materiale e migliorare l'efficienza attraverso una sequenza e una disposizione di taglio ragionevoli.

- Scegliere la configurazione appropriata: selezionare la potenza del generatore laser e le apparecchiature ausiliarie più convenienti in base alle reali esigenze per evitare investimenti eccessivi.

- Analisi dei benefici a lungo termine: considerare in modo completo i bassi costi di manutenzione e l'elevata efficienza del generatore laser a fibra e considerare l'apparecchiatura come un investimento produttivo a lungo termine.

La tecnologia di taglio laser a fibra svolge un ruolo importante nella produzione moderna, ma deve anche affrontare una serie di sfide, tra cui la difficoltà di tagliare materiali altamente riflettenti, la limitazione della lavorazione di materiali spessi, la qualità dei bordi e il controllo della tolleranza. In risposta a queste sfide, la qualità del taglio e l'efficienza della lavorazione possono essere migliorate efficacemente ottimizzando i parametri laser, selezionando generatori laser e gas ausiliari appropriati, utilizzando teste di taglio e software avanzati ed eseguendo regolarmente la manutenzione delle apparecchiature. Inoltre, la sicurezza ambientale, i requisiti di manutenzione e i problemi di costo devono essere risolti anche attraverso la gestione scientifica e l'innovazione tecnologica. In generale, risolvere queste sfide può non solo migliorare l'effetto applicativo della tecnologia di taglio laser a fibra, ma anche aiutare le aziende a raggiungere una maggiore efficienza produttiva e costi operativi inferiori.

Riassumere

La tecnologia di taglio laser a fibra è stata ampiamente utilizzata nell'industria manifatturiera grazie alla sua elevata efficienza e precisione. Tuttavia, di fronte a sfide come il taglio di materiali altamente riflettenti, la lavorazione di materiali spessi e il controllo della qualità dei bordi, le aziende devono adottare soluzioni efficaci nelle operazioni effettive. Ottimizzando i parametri del generatore laser, migliorando i processi di taglio e la manutenzione delle apparecchiature, è possibile alleviare molte limitazioni tecniche, migliorando così l'efficienza produttiva complessiva e la qualità della lavorazione.

Per realizzare appieno il potenziale della tecnologia di taglio laser a fibra, l'innovazione tecnologica e le strategie di gestione scientifica sono ugualmente importanti. Introducendo sistemi di controllo avanzati, ottimizzando le prestazioni del generatore laser e i processi di produzione, le aziende possono superare costantemente i colli di bottiglia tecnici e migliorare la qualità e l'efficienza del taglio. Allo stesso tempo, un piano completo di manutenzione delle apparecchiature e un controllo dei costi raffinato possono garantire il funzionamento stabile a lungo termine delle apparecchiature, massimizzando così il ritorno sull'investimento. Nel processo di risposta alle sfide tecniche, la combinazione di innovazione e strategie di gestione è senza dubbio la chiave per promuovere lo sviluppo sostenibile delle imprese.

Ottieni soluzioni laser

In qualità di fornitore leader di tecnologia laser del settore, Laser AccTek si impegna a fornire ai clienti soluzioni di taglio laser in fibra di alta qualità. Che si tratti di requisiti di taglio complessi o sfide nella lavorazione di materiali altamente riflettenti e materiali spessi, AccTek Laser, con la sua tecnologia avanzata e la sua ricca esperienza, può fornire soluzioni su misura per aiutare i clienti a ottenere i migliori risultati di lavorazione e la massima efficienza produttiva. Attraverso una continua innovazione tecnologica e un perfetto servizio post-vendita, garantiamo che ogni macchina per taglio laser può funzionare stabilmente per soddisfare le esigenze dei clienti in diversi scenari applicativi. Scegliendoci, otterrai un eccellente supporto di tecnologia laser per aiutare la tua attività a distinguersi nel mercato fortemente competitivo.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser