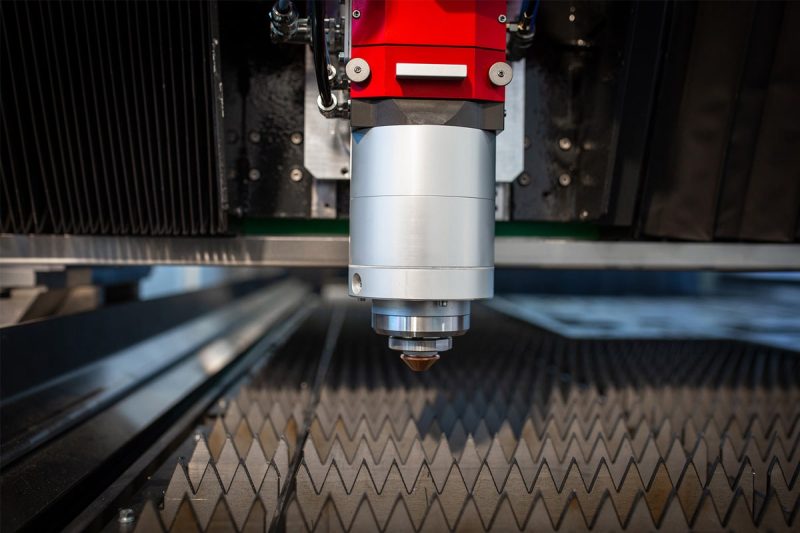

Sistema di movimento nella macchina per il taglio laser a fibra

Nel moderno campo della lavorazione dei metalli, macchine per il taglio laser in fibra sono diventate apparecchiature essenziali per una produzione ad alta precisione ed efficienza. All'interno della struttura centrale dell'intera macchina, il sistema di movimento svolge un ruolo cruciale. Controlla il percorso di movimento della testa di taglio lungo gli assi X, Y e Z e le sue prestazioni determinano direttamente la precisione di taglio, la velocità di taglio, la stabilità operativa e la durata complessiva della macchina. Un sistema di movimento ad alte prestazioni non solo garantisce una riproduzione accurata dello schema di taglio, ma mantiene anche una produzione stabile ad alte velocità, rendendolo fondamentale per ottenere risultati di taglio di alta qualità e migliorare l'efficienza produttiva.

Questo articolo approfondirà i quattro tipi di motori di azionamento comunemente utilizzati nelle macchine per il taglio laser a fibra – servomotori, motori passo-passo, motori lineari e servomotori ibridi – analizzandone sistematicamente le differenze in termini di principi strutturali, metodi di controllo, risposta dinamica, precisione di posizionamento e velocità di taglio. Confrontando e analizzando i vantaggi e gli svantaggi dei diversi motori e combinandoli con casi pratici di applicazione industriale, questo articolo guiderà ulteriormente i lettori su come selezionare scientificamente la soluzione di motore più adatta in base alle proprie esigenze di lavorazione, per ottimizzare le prestazioni delle apparecchiature, ridurre i costi di manutenzione e gettare solide basi per futuri aggiornamenti della produzione intelligente.

Sommario

Servomotori

Un servomotore è un sistema motore che utilizza un controllo di retroazione a circuito chiuso. In genere, utilizza un encoder o un resolver ad alta risoluzione per monitorare costantemente la posizione/velocità effettiva. Il controllore confronta questa posizione con un obiettivo impostato, regolando dinamicamente l'uscita del motore per mantenere un movimento preciso. La sua struttura presenta solitamente una bassa inerzia del rotore, un'elevata densità di coppia e una risposta rapida, rendendolo ideale per macchine utensili ad alte prestazioni.

Nei sistemi di movimento delle macchine per il taglio laser a fibra, i servomotori sono comunemente utilizzati nei modelli di fascia medio-alta, soprattutto quando l'attrezzatura richiede prestazioni elevate in termini di velocità di risposta, accelerazione, precisione della traiettoria, ripetibilità e taglio di curve complesse.

Impatto sulla precisione di taglio: poiché il servosistema è un sistema di controllo a circuito chiuso, è in grado di rilevare e regolare in tempo reale qualsiasi deviazione di posizione durante il movimento della testa di taglio (come quelle causate dall'inerzia meccanica, dalle fluttuazioni del carico, dal gioco della cremagliera, dalle vibrazioni della guida, ecc.), migliorando significativamente la precisione e la ripetibilità della traiettoria.

Durante il taglio laser, in particolare quando si eseguono curve, forme complesse o rapidi cambi di direzione, l'elevata velocità di risposta del servomotore e la capacità di mantenimento della coppia gestiscono meglio i cambiamenti di inerzia e le improvvise variazioni di carico, riducendo così gli errori di taglio, migliorando la qualità del tagliente e riducendo al minimo le sbavature e i bordi frastagliati.

Rispetto ai tradizionali sistemi a circuito aperto (come i motori passo-passo senza feedback), i servomotori non subiscono quasi mai "perdita di passo" o "deragliamento di passo". Ciò significa che le deviazioni della traiettoria sono controllate in modo efficace durante i movimenti ad alta velocità o l'avvio/decelerazione con carichi pesanti, migliorando la coerenza del prodotto e la qualità della lavorazione.

Impatto sulla velocità di taglio: i servomotori ad alte prestazioni possiedono eccellenti capacità di accelerazione/decelerazione e la capacità di mantenere la coppia erogata ad alte velocità. Ciò consente alle macchine per il taglio laser in fibra di raggiungere velocità di movimento più elevate e tempi di percorrenza a vuoto più brevi nel sistema di movimento.

Un'accelerazione più rapida si traduce in un ritardo ridotto nel passaggio della testa di taglio da una posizione all'altra, riducendo direttamente il ciclo di taglio e aumentando il volume di lavorazione per unità di tempo. In combinazione con opportune strategie di ottimizzazione della traiettoria e di inversione, l'efficienza produttiva complessiva può essere notevolmente migliorata.

Soprattutto negli scenari di taglio con traiettoria ad alta velocità (come il taglio curvo, l'inversione multi-punto e il cambio automatico del materiale), i servomotori sono più vantaggiosi dei motori passo-passo perché mantengono una coppia stabile e un'elevata precisione di posizionamento anche ad alte velocità, garantendo sia una migliore qualità di taglio che un'efficienza migliore.

Nel complesso, i servomotori svolgono un ruolo cruciale in macchine per il taglio laser. Grazie al loro sistema di controllo a circuito chiuso e alle caratteristiche di elevata reattività, i servomotori non solo migliorano efficacemente la precisione e la ripetibilità del taglio, ma mantengono anche una coppia stabile in uscita ad alte velocità, ottimizzando significativamente la velocità di taglio e la fluidità della traiettoria. Per gli utenti che cercano lavorazioni ad alta efficienza e precisione, la scelta di un sistema di servoazionamento è senza dubbio un modo fondamentale per migliorare le prestazioni del taglio laser.

Motori passo-passo

Un motore passo-passo è un sistema di controllo ad anello aperto. Il suo principio è controllare con precisione l'angolo di rotazione e la velocità del motore controllando il numero e la frequenza degli impulsi di corrente. Ogni segnale di impulso in ingresso fa ruotare l'albero motore di un angolo fisso (ovvero l'"angolo di passo"), ottenendo così un'elevata precisione di posizionamento senza un dispositivo di retroazione. I motori passo-passo hanno una struttura relativamente semplice, sono economici e facili da controllare, il che li rende una soluzione di azionamento del movimento comune nelle macchine da taglio laser a fibra di bassa-media potenza e nelle piattaforme di taglio CNC entry-level.

I principali tipi di motori passo-passo includono quelli a magnete permanente (PM), quelli reattivi (VR) e quelli ibridi (HB). I motori passo-passo ibridi sono i più utilizzati, poiché combinano i vantaggi dei motori a magnete permanente (PM) e VR per fornire una maggiore densità di coppia e un movimento più fluido, e sono adatti per macchine da taglio laser di piccolo e medio formato, macchine da taglio pubblicitarie e altre apparecchiature.

Impatto sulla precisione di taglio: i motori passo-passo ottengono il controllo della posizione controllando il numero di impulsi e la loro precisione di posizionamento è in genere compresa tra 1,8° (200 passi/giro) e 0,9° (400 passi/giro) per passo. Nelle macchine da taglio laser a fibra, ciò significa che la loro precisione è sufficiente per applicazioni con requisiti di precisione inferiori, come il taglio di lamiere sottili o l'incisione grafica. Tuttavia, a causa della mancanza di controllo di feedback, il sistema passo-passo non può correggere in tempo reale i "passi mancanti" causati da variazioni di carico, smorzamento meccanico o inerzia di accelerazione. Quando la testa di taglio si muove ad alta velocità o accelera/decelera rapidamente, il motore potrebbe andare fuori fase, causando errori di posizionamento e compromettendo la continuità e la qualità dei bordi delle linee di taglio.

Per risolvere questo problema, i moderni sistemi di controllo impiegano spesso la tecnologia microstepping, suddividendo un passo completo in più angoli di passo più piccoli, ottenendo così un movimento più fluido e una risoluzione più elevata, riducendo significativamente vibrazioni e rumore. Ciononostante, i motori passo-passo sono comunque meno stabili dei servosistemi in traiettorie complesse e in ambienti ad alto carico.

Impatto sulla velocità di taglio: la coppia erogata da un motore passo-passo diminuisce drasticamente con l'aumentare della velocità, il che significa che è soggetto a una coppia insufficiente alle alte velocità, limitando così la velocità massima della macchina da taglio. Generalmente, l'intervallo di velocità operativa ottimale per un sistema passo-passo è compreso tra 300 e 1000 giri/min; oltre questo intervallo, le prestazioni del motore diminuiscono significativamente. Pertanto, le macchine da taglio laser con motore passo-passo sono più adatte per attività di taglio a bassa e media velocità, come scenari di lavorazione con bassi requisiti di produttività, come insegne in acciaio inossidabile, pannelli in legno e piccoli componenti decorativi.

Inoltre, i motori passo-passo hanno una velocità di risposta relativamente lenta, il che li rende inadatti a frequenti operazioni di avvio e arresto. Se il percorso di taglio contiene molte curve e transizioni ad angolo acuto, il sistema richiede tempi di accelerazione e decelerazione più lunghi per evitare passi mancanti, il che limita in una certa misura anche l'efficienza di taglio complessiva.

Nel complesso, i motori passo-passo occupano ancora una posizione importante nelle macchine da taglio laser a fibra di piccole e medie dimensioni grazie ai vantaggi di struttura semplice, controllo pratico e basso costo. Possono fornire una precisione di posizionamento sufficiente in condizioni di bassa velocità e carico leggero, rendendoli adatti per apparecchiature di elaborazione di fascia bassa o media. Tuttavia, per applicazioni che richiedono elaborazione ad alta velocità, controllo di traiettoria complesso ed elevata ripetibilità, i limiti prestazionali dei motori passo-passo sono più pronunciati. Per tali applicazioni, le aziende in genere passano a sistemi servo o soluzioni servo ibride per ottenere una risposta dinamica più elevata e capacità di controllo di precisione.

Motori lineari

Un motore lineare è un dispositivo di azionamento che realizza un movimento lineare senza la necessità di componenti di trasmissione meccanica (come viti madri, ingranaggi o cinghie). Il suo principio di funzionamento è simile a una "versione estesa" di un motore rotativo tradizionale: l'induzione elettromagnetica genera direttamente una spinta lineare tra lo statore e il motore, azionando così la testa di taglio o il tavolo di lavoro per un movimento preciso lungo la guida. Nelle macchine per il taglio laser a fibra, i sistemi a motore lineare sono comunemente utilizzati in modelli di fascia alta e ad alta velocità, soprattutto in applicazioni industriali che richiedono elevata accelerazione, elevata ripetibilità e gioco zero.

Grazie all'eliminazione delle strutture di contatto meccanico, i motori lineari offrono vantaggi quali risposta rapida, basso attrito, buone prestazioni dinamiche e manutenzione praticamente nulla. Le accelerazioni tipiche possono raggiungere 1,5–3 G, le velocità operative massime superano i 200 m/min e la precisione di posizionamento può raggiungere ±0,002 mm, rendendoli una delle soluzioni di controllo del movimento più avanzate attualmente disponibili per macchine da taglio laser ad alta velocità.

Impatto sulla precisione di taglio: il principale vantaggio dei motori lineari risiede nelle loro caratteristiche di trasmissione senza contatto. Ciò significa che non si verificano giochi meccanici, errori di trasmissione o deformazioni elastiche della cinghia, ottenendo così un controllo ad altissima precisione. Grazie a un sistema di feedback ottico ad alta risoluzione, il motore lineare è in grado di rilevare e correggere gli errori di spostamento in tempo reale, ottenendo una stabilità a livello di micron nella traiettoria della testa di taglio laser. Ciò è particolarmente importante per il taglio di curve complesse, piccoli fori e angoli acuti, ovvero pezzi ad alta precisione, migliorando significativamente la levigatezza e l'uniformità dei bordi di taglio.

Inoltre, poiché il motore lineare non presenta parti meccaniche soggette ad attrito, non subisce praticamente alcuna usura durante il funzionamento a lungo termine ed evita il problema del gioco tipico dei servomotori tradizionali. Pertanto, mantiene una ripetibilità e una precisione di posizionamento stabili durante la lavorazione continua a lungo termine.

Impatto sulla velocità di taglio: il motore lineare possiede capacità di risposta e accelerazione estremamente rapide, che lo rendono la fonte di alimentazione principale per i sistemi di taglio laser ad alta velocità. Quando si eseguono traiettorie complesse o tagli multisegmento, il motore lineare può avviarsi e arrestarsi in tempi molto brevi, riducendo significativamente i tempi di transizione e migliorando così l'efficienza produttiva complessiva. Rispetto ai tradizionali azionamenti a ingranaggi o a vite senza fine, gli azionamenti lineari possono ridurre il ciclo di taglio di 30%–50%, eccellendo in particolare nella lavorazione in lotti di piastre sottili, nel taglio di componenti elettronici e nella produzione di strutture metalliche di precisione.

Inoltre, il processo di accelerazione e decelerazione dei motori lineari è fluido e praticamente privo di vibrazioni, contribuendo a ridurre la deviazione inerziale della testa laser durante le inversioni ad alta velocità, migliorando così la precisione di taglio e la qualità dei bordi.

I motori lineari sono rinomati per l'elevata precisione, l'elevata accelerazione e la bassa usura, che li rendono la soluzione di movimento più performante per le macchine da taglio laser in fibra. Il loro design di trasmissione senza contatto consente all'apparecchiatura di mantenere una precisione e una costanza costanti anche ad alte velocità, rendendoli una tecnologia di azionamento fondamentale indispensabile nelle moderne lavorazioni industriali di fascia alta. Nonostante il costo più elevato e il sistema di controllo più complesso, i motori lineari sono senza dubbio la soluzione ottimale per i produttori che cercano la massima velocità e precisione.

Servomotori ibridi

I servomotori ibridi combinano l'elevata risoluzione di posizionamento dei motori passo-passo con i vantaggi del controllo a circuito chiuso dei servosistemi, spesso considerati un compromesso tra i due. Strutturalmente, si basano su un motore passo-passo ibrido, con un encoder montato sull'albero motore per formare un sistema di controllo a circuito chiuso. Quando il sistema rileva un errore di posizione, il controller regola automaticamente la corrente e la fase, correggendo l'uscita del motore in tempo reale, ottenendo una risposta dinamica e prestazioni di alta precisione simili a quelle dei servomotori.

Nelle macchine per il taglio laser a fibra, i servomotori ibridi sono comunemente utilizzati in modelli di fascia media o economica, come macchine per il taglio di lastre sottili, piattaforme laser a bassa potenza e apparecchiature per la produzione pubblicitaria. Il loro vantaggio risiede nel ridurre significativamente i problemi di "perdita di passo" e "vibrazioni" dei motori passo-passo tradizionali, mantenendo al contempo costi contenuti.

Impatto sulla precisione di taglio: i servomotori ibridi impiegano un sistema di controllo a circuito chiuso che monitora la posizione del rotore in tempo reale e corregge dinamicamente le deviazioni, migliorando significativamente la precisione e la ripetibilità del posizionamento. Durante il taglio effettivo, il sistema compensa automaticamente gli errori causati da fluttuazioni di carico, deviazioni inerziali o allentamenti meccanici in base alle informazioni di posizione fornite dall'encoder, rendendo il movimento della testa di taglio laser più fluido e il percorso più preciso. Rispetto ai tradizionali motori passo-passo, i servomotori ibridi offrono un miglioramento della precisione pari a 30-50%, con una ripetibilità tipicamente controllata entro ±0,01 mm, sufficiente per la maggior parte delle attività di lavorazione dei metalli di media precisione.

Inoltre, la tecnologia di azionamento microstepping e l'algoritmo di controllo autoregolante dei servomotori ibridi riducono significativamente la risonanza e il rumore a basse velocità, con conseguenti bordi di taglio più lisci e vibrazioni meccaniche ridotte durante la lavorazione.

Impatto sulla velocità di taglio: la velocità di risposta dinamica dei servomotori ibridi si colloca tra quella dei motori passo-passo tradizionali e dei servosistemi, offrendo un'elevata accelerazione start-stop e una coppia stabile. La loro curva di coppia decade lentamente nell'intervallo di velocità medio-alto, mantenendo una forza motrice efficace anche a velocità più elevate, consentendo alle macchine per il taglio laser di mantenere un funzionamento regolare anche durante l'esecuzione di tagli a corsa lunga o frequenti accelerazioni/decelerazioni.

Il principale vantaggio dei servosistemi ibridi rispetto ai motori passo-passo risiede nel loro meccanismo automatico anti-perdita di passo. In caso di sovraccarico o errore di fase, il sistema di controllo compensa immediatamente, garantendo un percorso di taglio completo e preciso ed evitando sprechi o rilavorazioni. Questa caratteristica rende i servosistemi ibridi particolarmente adatti per soluzioni che richiedono un'elevata efficienza produttiva a costi contenuti. I servomotori ibridi raggiungono un buon equilibrio tra prestazioni e costi.

Mantengono l'alta risoluzione e la facilità di controllo dei motori passo-passo, compensandone al contempo le carenze in termini di precisione e stabilità grazie al feedback a circuito chiuso, rendendoli la scelta ideale per le macchine da taglio laser in fibra di fascia media. Per gli utenti che cercano un elevato rapporto costo-efficacia e una migliore stabilità e precisione di taglio, i servosistemi ibridi rappresentano una soluzione di controllo del movimento degna di considerazione.

Confronto tra diversi motori

Nel sistema di movimento di una macchina per il taglio laser a fibra, servomotori, motori passo-passo, motori lineari e servomotori ibridi possiedono ciascuno caratteristiche strutturali e un posizionamento applicativo unici. Diversi tipi di motori determinano direttamente le prestazioni di velocità, la precisione di posizionamento, il costo del sistema e la complessità di manutenzione dell'attrezzatura di taglio. Comprendere le differenze tra questi motori aiuta le aziende a prendere decisioni più consapevoli durante la progettazione o l'approvvigionamento delle attrezzature.

In primo luogo, dal punto di vista del controllo, sia i servomotori che i servomotori ibridi appartengono a sistemi di controllo a circuito chiuso, in grado di monitorare in tempo reale la posizione del motore e di correggere gli errori; mentre i motori passo-passo tradizionali sono a circuito aperto, basandosi sul numero di impulsi per determinare la posizione del movimento, senza feedback in tempo reale. Anche i motori lineari sono a circuito chiuso, ma grazie al loro azionamento diretto, non presentano praticamente alcun gioco meccanico o errore di trasmissione, il che conferisce loro un vantaggio assoluto in termini di precisione del controllo.

In termini di precisione di taglio e ripetibilità, i motori lineari sono rinomati per la loro precisione a livello di micron e l'errore estremamente basso, che li rende la prima scelta per le macchine da taglio laser di fascia alta. I servomotori sono al secondo posto, con una ripetibilità che raggiunge tipicamente ±0,005 mm, soddisfacendo la maggior parte dei requisiti di lavorazione dei metalli di livello industriale. Sebbene i servomotori ibridi siano leggermente meno efficienti dei sistemi servo, sono significativamente superiori ai motori passo-passo, mantenendo una precisione stabile entro ±0,01 mm. I motori passo-passo funzionano bene in condizioni di bassa velocità e carico leggero, ma la loro precisione è facilmente compromessa in ambienti di lavorazione ad alta dinamica o con carichi pesanti.

Dal punto di vista della velocità e dell'accelerazione del movimento, i motori lineari offrono le prestazioni dinamiche più elevate, con accelerazioni che raggiungono tipicamente 1,5-3 G, superando di gran lunga le strutture dei motori tradizionali. I servomotori eccellono nella risposta ad alta velocità e nella coppia erogata, rendendoli adatti a macchine che richiedono taglio ad alta velocità e lavorazione di curve complesse. I servomotori ibridi offrono prestazioni a media velocità, bilanciando stabilità e costi, mentre i motori passo-passo, grazie alla significativa attenuazione della coppia, sono generalmente adatti per apparecchiature di taglio a bassa o media velocità.

Dal punto di vista dei costi e della complessità del sistema, i motori passo-passo, grazie alla loro struttura semplice e al basso costo dei driver, rimangono ampiamente utilizzati nelle apparecchiature di taglio laser entry-level. I servomotori ibridi offrono un equilibrio tra prezzo e prestazioni, rendendoli una scelta comune nei modelli di fascia media. I sistemi servomotori sono più costosi, ma la loro precisione e velocità superiori ne consentono un utilizzo diffuso nelle apparecchiature di fascia medio-alta. I motori lineari, a causa del loro costo più elevato e dei sistemi di controllo complessi, sono utilizzati principalmente nelle macchine di taglio laser ad alta velocità e precisione che privilegiano le massime prestazioni.

Dal punto di vista della manutenzione e della durata, i sistemi passo-passo e servo si basano su strutture di trasmissione meccanica (come viti madri, ingranaggi o cinghie), soggette a usura. I motori lineari, invece, non hanno contatto meccanico, richiedendo una manutenzione pressoché nulla e garantendo una durata significativamente maggiore. I sistemi servo ibridi presentano comunque componenti meccanici, ma il loro controllo a circuito chiuso riduce l'impatto delle sollecitazioni, rendendoli relativamente più durevoli.

In sintesi:

- I motori passo-passo sono adatti per apparecchiature di elaborazione a basso costo e bassa velocità.

- I servomotori ibridi sono adatti ai modelli di fascia media che privilegiano il rapporto costo-efficacia.

- I servomotori rappresentano la configurazione più diffusa per il taglio ad alta precisione e ad alta velocità.

- I motori lineari rappresentano il livello più elevato di controllo del movimento nelle macchine per il taglio laser.

La scelta tra diverse tipologie di motori è essenzialmente un equilibrio tra costo, precisione e velocità. Per la maggior parte delle aziende di lavorazione dei metalli, i sistemi servo o ibridi offrono una combinazione ideale di prestazioni ed economicità. Tuttavia, quando l'obiettivo di produzione è l'alta velocità, l'ultra-precisione o il funzionamento continuo a lungo termine, i motori lineari rappresentano senza dubbio la soluzione migliore. Comprendendo appieno le caratteristiche e gli scenari di applicazione dei vari motori, i produttori possono raggiungere la combinazione ottimale tra massimizzazione delle prestazioni e ritorno sull'investimento nella progettazione e configurazione delle macchine per il taglio laser in fibra.

Come scegliere il motore giusto

Nella configurazione di una macchina per il taglio laser a fibra, la scelta del tipo di motore corretto è fondamentale per garantire prestazioni, precisione e affidabilità del sistema. Applicazioni diverse presentano requisiti diversi in termini di precisione del controllo del motore, risposta dinamica e caratteristiche del carico. Di seguito sono riportati i passaggi chiave e i punti di valutazione per una selezione sistematica di un motore:

Comprensione dei requisiti dell'applicazione

Innanzitutto, è necessario definire chiaramente lo scopo principale e l'obiettivo di lavorazione dell'apparecchiatura di taglio laser, inclusi tipo di materiale, spessore, complessità della traiettoria di taglio e requisiti del ciclo di produzione. Ad esempio, il taglio ad alta velocità di lastre sottili o la lavorazione di forme complesse richiedono in genere servomotori o motori lineari con elevata accelerazione e precisione, mentre applicazioni con carichi più leggeri, come la segnaletica pubblicitaria e il taglio di materiali acrilici, possono utilizzare sistemi passo-passo più convenienti.

Una conoscenza approfondita delle caratteristiche dell'applicazione aiuta a restringere la selezione e garantisce che il motore scelto soddisfi le effettive esigenze di produzione.

Definizione delle specifiche delle prestazioni

Gli indicatori di prestazione del motore, come coppia, velocità, accelerazione e precisione di posizionamento, devono corrispondere esattamente ai requisiti dell'attrezzatura. Se l'attività di taglio prevede spesso avvii e arresti ad alta velocità o traiettorie complesse, si consiglia di dare priorità a servomotori o motori lineari per una migliore risposta dinamica.

Inoltre, la definizione di questi parametri aiuta nella selezione razionale dei driver successivi, dei sistemi di controllo e dei meccanismi di trasmissione, evitando il sovraccarico del sistema o problemi di prestazioni insufficienti.

Considerare i fattori ambientali

I motori sono influenzati da fattori esterni come temperatura, polvere, umidità e vibrazioni in diversi ambienti di lavoro. Ad esempio, negli ambienti di taglio dei metalli con elevati livelli di polvere e calore, è opportuno dare priorità a sistemi con motori servo o lineari con un buon incapsulamento e un'elevata dissipazione del calore.

Inoltre, è necessario considerare il grado di protezione del motore (grado IP) e la stabilità a lungo termine per garantire un funzionamento affidabile dell'apparecchiatura in ambienti ad alta temperatura e ad alta polvere.

Calcola i requisiti di potenza

La potenza del motore e del sistema di azionamento deve essere commisurata alla capacità di carico complessiva e alla configurazione energetica dell'apparecchiatura. Parametri come la corrente di avviamento del motore, la potenza di picco e la corrente di funzionamento continuo devono essere attentamente considerati per evitare una potenza insufficiente o un consumo energetico eccessivo.

Un calcolo corretto della potenza non solo migliora il rapporto di efficienza energetica, ma previene anche il surriscaldamento del sistema e i guasti elettrici, prolungando così la durata di vita dell'apparecchiatura.

Valutare le opzioni di controllo

Il metodo di controllo del motore influisce direttamente sulla precisione di taglio e sulla fluidità della traiettoria di movimento. Ad esempio, un sistema di servocontrollo a circuito chiuso può ottenere un feedback preciso e una correzione degli errori, mentre un sistema passo-passo a circuito aperto è adatto a scenari con costi contenuti. Il metodo di controllo appropriato deve essere selezionato in base alla complessità di elaborazione e ai requisiti di precisione, e deve essere garantita la compatibilità tra controller, driver e motore.

Valutazione dei requisiti di installazione e integrazione

Nella scelta di un motore, è importante valutare il metodo di installazione all'interno della struttura dell'apparecchiatura, la compatibilità dimensionale e la compatibilità con il sistema di trasmissione (come viti madri, cremagliere o guide). I servomotori e i motori lineari richiedono in genere un ambiente di installazione ad alta precisione e una struttura di supporto rigida per garantire le massime prestazioni. Una corretta integrazione meccanica riduce efficacemente vibrazioni, eccentricità e altri errori, garantendo un percorso di taglio stabile e affidabile.

Revisione dei costi e dei vincoli di bilancio

I costi dei diversi tipi di motori variano significativamente e dovrebbero essere bilanciati in base al budget del progetto e agli obiettivi prestazionali. I motori passo-passo offrono un buon vantaggio in termini di costi, mentre i servomotori e i motori lineari dimostrano maggiori vantaggi nelle applicazioni ad alte prestazioni. Un'allocazione appropriata del budget può ottimizzare l'economicità complessiva del sistema senza sacrificare le prestazioni del core.

Consulenza a fornitori ed esperti

La comunicazione tecnica con i produttori di motori o gli integratori di sistema può fornire consigli di selezione e dati sulle prestazioni più accurati. I fornitori esperti possono consigliare il tipo di motore e la soluzione di azionamento più adatti in base alle curve di carico, alle traiettorie di movimento e ai requisiti di precisione di taglio. Questa consulenza professionale riduce efficacemente i rischi di debugging successivo e abbrevia il ciclo di implementazione del progetto.

Test e verifica

Prima dell'avvio della produzione finale, le prestazioni del motore devono essere verificate attraverso test operativi reali, tra cui risposta in accelerazione, stabilità termica e precisione di posizionamento. Confrontando i dati sperimentali con gli indicatori previsti, è possibile confermare se il motore è in grado di soddisfare stabilmente i requisiti di produzione. Se necessario, è necessario condurre più cicli di verifica e ottimizzazione dei parametri per garantire un funzionamento affidabile ed efficiente dell'apparecchiatura a lungo termine.

La scelta del motore giusto non è solo una questione tecnica, ma anche una decisione fondamentale che influenza le prestazioni complessive e l'efficienza produttiva della macchina per il taglio laser in fibra. Attraverso un'analisi sistematica dei requisiti applicativi, dei parametri prestazionali e delle condizioni ambientali, combinata con budget e consulenza professionale, le aziende possono ottenere una configurazione ottimale delle apparecchiature.

L'obiettivo finale è raggiungere un equilibrio tra elevata precisione, elevata velocità e elevata stabilità, consentendo alle apparecchiature di taglio laser di mantenere un vantaggio competitivo nel mercato manifatturiero.

Riepilogo

Nelle macchine per il taglio laser in fibra, la scelta del motore di movimento più adatto è un fattore chiave che determina le prestazioni complessive della macchina. Dai semplici motori passo-passo a basso costo ai servomotori e motori lineari ad alte prestazioni e alta precisione, ogni soluzione ha i suoi scenari applicativi unici. Per gli utenti con budget limitati ma che cercano una maggiore stabilità, i servomotori ibridi offrono un equilibrio ideale tra prestazioni e costi. In generale, se le vostre esigenze di lavorazione privilegiano il taglio ad alta velocità, alta precisione o di grandi formati, i servomotori o i motori lineari sono soluzioni superiori; mentre per il taglio di lamiere di piccole serie o standard, i sistemi servo passo-passo o ibridi sono perfettamente adeguati.

Comprendiamo l'importanza della configurazione del sistema di movimento per la qualità del taglio e l'efficienza produttiva. In base agli scenari di lavorazione e alle esigenze di budget dei diversi clienti, equipaggiamo ogni modello di macchina per il taglio laser con le soluzioni di motore e azionamento più adatte, garantendo che la macchina raggiunga l'equilibrio ottimale tra prestazioni e costi. Che vi concentriate sulla produzione ad alta velocità, sulla lavorazione di modelli complessi o che cerchiate una soluzione di taglio generica ed economica, Laser AccTek può fornirti consulenza professionale sulla selezione e supporto personalizzato per aiutare la tua attività di trasformazione a raggiungere risultati di produzione più efficienti e precisi.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser