Una guida completa per determinare la potenza laser per le macchine da taglio laser

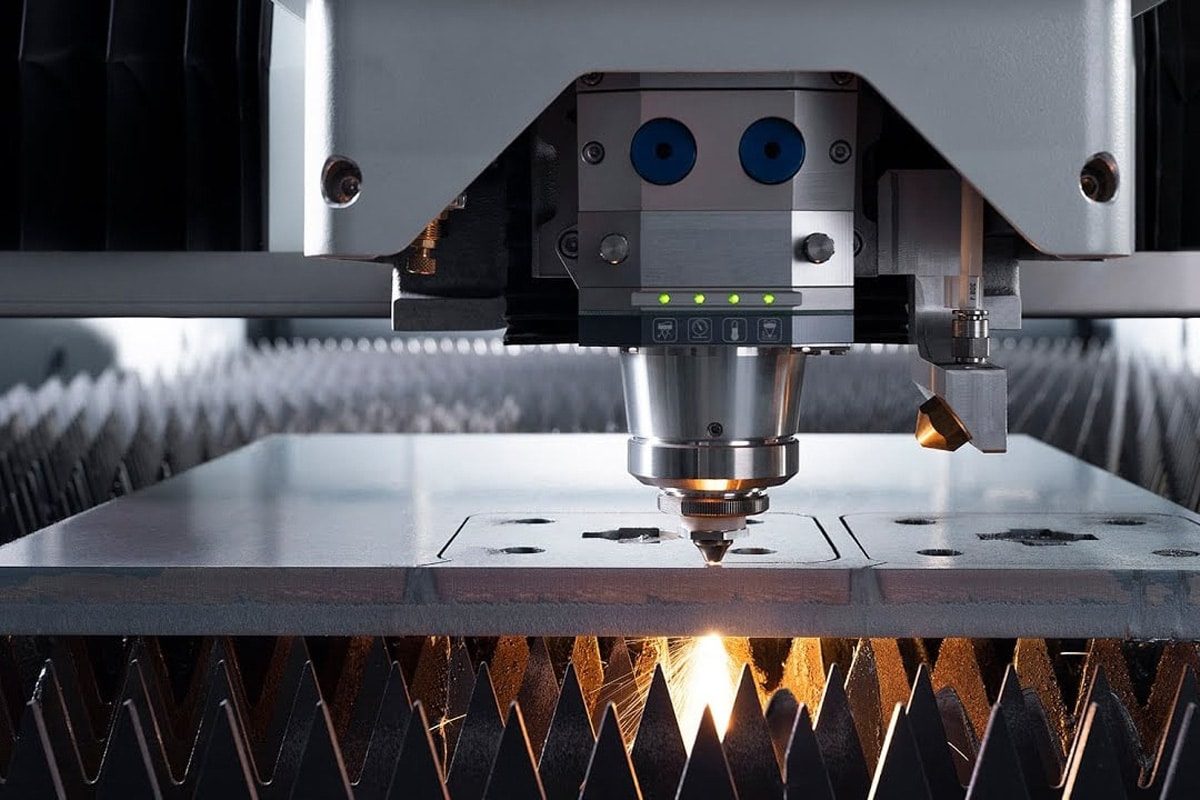

Nella produzione moderna, macchine per il taglio laser sono diventati un elemento fondamentale per la lavorazione dei metalli e la produzione industriale. Rispetto ai tradizionali metodi di taglio meccanico, il taglio laser, con la sua elevata precisione, efficienza e flessibilità, è rapidamente diventato la soluzione preferita per la lavorazione della lamiera, la produzione automobilistica, l'industria aerospaziale e l'elettronica di precisione. Che si tratti di tagliare lamiere sottili o di realizzare strutture in lamiera spessa, la corretta impostazione della potenza del laser influisce direttamente sull'efficienza di taglio, sulla finitura superficiale del taglio e sui costi di produzione complessivi.

Per un avanzato macchina per il taglio laser in fibraUno dei suoi componenti principali è il generatore laser. Rappresenta il "cuore energetico" dell'intero sistema, determinando la potenza in uscita e la stabilità del fascio. Una potenza insufficiente può impedire la completa penetrazione del materiale, mentre una potenza eccessiva può causare una fusione eccessiva o bordi di taglio irregolari. Pertanto, comprendere correttamente la potenza del laser e trovare il bilanciamento ottimale dei parametri per diversi scenari applicativi è un'abilità fondamentale che ogni produttore e utilizzatore di apparecchiature deve padroneggiare.

Inoltre, la potenza del laser non è correlata solo all'apparecchiatura in sé, ma anche strettamente legata al tipo e allo spessore del materiale. Ad esempio, la potenza ottimale per il taglio di acciaio al carbonio e acciaio inossidabile varia significativamente, mentre materiali altamente riflettenti come leghe di alluminio e rame richiedono generatori laser più potenti e stabili. Allo stesso tempo, un numero crescente di clienti è alla ricerca di soluzioni di taglio laser ad alta potenza per soddisfare le esigenze dell'automazione industriale, della lavorazione CNC intelligente e della produzione di massa. In questo contesto, la padronanza della regolazione e dell'ottimizzazione della potenza del laser è diventata fondamentale per le aziende per migliorare la propria competitività, ridurre i costi operativi e migliorare la soddisfazione del cliente.

Sommario

Comprendere la potenza del laser

Cos'è la potenza del laser?

Nelle macchine per il taglio laser, la potenza laser si riferisce all'energia erogata dal generatore laser. In parole povere, determina la quantità di energia che il raggio laser può erogare alla superficie del materiale per unità di tempo. La potenza, tipicamente misurata in watt (W) o kilowatt (kW), è un parametro chiave per misurare le prestazioni del taglio laser.

Nelle applicazioni industriali, le macchine con diverse gamme di potenza, dalle macchine per il taglio laser in fibra da 1000 W alle macchine per il taglio laser ad altissima potenza da 20.000 W (macchine per il taglio laser ad alta potenza da 20 kW), variano significativamente nella gamma di lavorazione e nelle capacità di taglio. Ad esempio, le macchine per il taglio laser a bassa e media potenza sono adatte alla lavorazione di lamiere sottili, mentre le macchine per il taglio laser ad alta potenza possono facilmente tagliare lamiere di acciaio di spessore superiore a 40 mm.

A differenza di altri metodi di lavorazione, il taglio laser si basa sull'elevata densità di energia del fascio, consentendo anche complesse operazioni di taglio laser di precisione e microlavorazione di mantenere un'accuratezza estremamente elevata e finiture lisce. Pertanto, comprendere il concetto di potenza laser non è solo fondamentale per gli operatori, ma anche un fattore cruciale nel processo decisionale delle aziende nella selezione e nell'applicazione delle attrezzature.

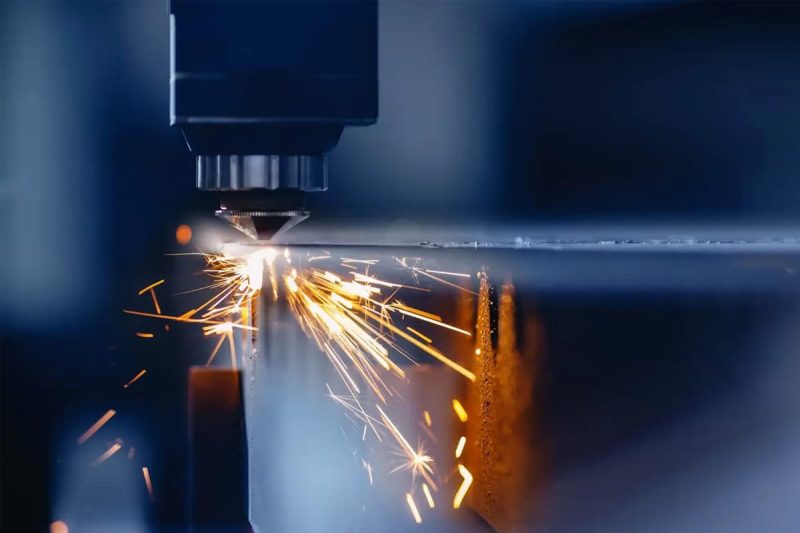

In che modo la potenza del laser influisce sul processo di taglio

La potenza del laser ha un impatto diretto e significativo sulle prestazioni di taglio. Quando la potenza è troppo bassa, il raggio manca di energia e non riesce a penetrare il pezzo. Problemi comuni includono taglio incompleto, bave sui bordi e basse velocità di taglio. Quando la potenza è troppo elevata, un apporto termico eccessivo può causare un'eccessiva larghezza del taglio, la fusione dei bordi o la bruciatura della superficie.

Ad esempio, in acciaio inossidabile taglio laser, una potenza insufficiente può causare la trafilatura del filo o la formazione di scorie lungo i bordi tagliati. In alluminio Nel taglio laser, una potenza eccessiva può facilmente causare una fusione irregolare dei bordi, con conseguenti ripercussioni sui successivi processi di saldatura. Per le aziende, trovare la giusta impostazione della potenza laser non solo garantisce la qualità del taglio, ma riduce anche significativamente gli sprechi di materiale e il consumo energetico delle apparecchiature.

Anche la potenza del laser influisce sulla velocità di taglio. In generale, a parità di materiale e spessore, un aumento appropriato della potenza può aumentare la velocità di taglio e quindi la produttività. Tuttavia, è importante notare che l'aumento di potenza deve essere coordinato con fattori quali il gas di taglio, la posizione focale e la qualità del fascio; in caso contrario, può essere controproducente.

Relazione tra potenza laser, tipo di materiale e spessore

Nelle applicazioni pratiche, la potenza del laser è strettamente correlata al tipo e allo spessore del materiale.

- Taglio di lamiere sottili: per acciaio inossidabile o acciaio al carbonio Per lastre di spessore compreso tra 1 e 3 mm, è sufficiente una macchina per il taglio laser a fibra da 1000 W-2000 W per un taglio di alta qualità.

- Taglio di lamiere di medio spessore: quando lo spessore aumenta fino a 8-20 mm, è necessario un generatore laser ad alta potenza da 4000 W-6000 W per garantire l'efficienza del taglio e un taglio uniforme.

- Taglio di lamiere ultra spesse: nella cantieristica navale, nella costruzione di ponti e nella produzione di macchinari pesanti, è spesso necessario tagliare lamiere di acciaio con spessore superiore a 30 mm. Ciò richiede una potenza laser superiore a 10 kW e persino un sistema di taglio laser a fibra da 20 kW è necessario per garantire un taglio rapido e stabile.

Materiali diversi richiedono potenza laser diversa. Ad esempio:

- L'acciaio al carbonio è sensibile all'ossigeno e può essere tagliato rapidamente con livelli di potenza adeguati.

- L'acciaio inossidabile richiede un bordo non ossidante, pertanto spesso sono richiesti livelli di potenza più elevati con l'ausilio dell'azoto.

- Lega di alluminio e rame sono materiali altamente riflettenti, che richiedono una maggiore potenza laser e una qualità del fascio stabile per evitare danni causati dalla luce riflessa.

In sintesi, la potenza del laser non è un parametro fisso, ma una variabile critica che deve essere regolata in modo flessibile in base alle proprietà del materiale, allo spessore della lamiera e alle esigenze di lavorazione. Solo comprendendo appieno la relazione tra potenza e materiali è possibile sfruttare al meglio le macchine per il taglio laser in diverse applicazioni industriali.

Fattori che influenzano la potenza del laser

Nelle applicazioni industriali reali, la potenza del laser non agisce in modo isolato, ma è influenzata da una varietà di fattori. Quando si impostano i parametri della macchina per il taglio laser, gli operatori devono considerare attentamente questi fattori per ottenere risultati di taglio efficienti, stabili e di alta qualità. I seguenti fattori chiave influiscono direttamente sulle impostazioni della potenza del laser.

tipo di materiale

Materiali diversi hanno velocità di assorbimento laser molto diverse, che determinano direttamente la potenza laser richiesta.

- Taglio dell'acciaio al carbonio: a causa dell'elevato tasso di assorbimento laser, l'acciaio al carbonio richiede una potenza laser relativamente bassa. L'ossigeno viene spesso utilizzato come gas di supporto per il taglio rapido.

- Taglio dell'acciaio inossidabile: l'acciaio inossidabile richiede una potenza laser maggiore, spesso combinata con azoto per prevenire l'ossidazione e garantire bordi di taglio lisci.

- Taglio di alluminio e rame: questi materiali sono altamente riflettenti e richiedono una maggiore stabilità del generatore laser e una maggiore potenza di uscita. In caso contrario, la luce riflessa può facilmente danneggiare la lente.

Spessore materiale

Lo spessore è uno dei fattori più intuitivi che influenzano la potenza del laser.

- Taglio di lamiere sottili: per lamiere spesse 1–3 mm, in genere è sufficiente una macchina per il taglio laser a fibra da 1000 W–2000 W.

- Fabbricazione di lamiere di medio spessore: per lamiere di acciaio spesse 8–20 mm, è necessario un generatore laser ad alta potenza da 4000 W–6000 W.

- Taglio di lamiere ultra spesse: per materiali con spessore superiore a 30 mm, è generalmente richiesta una potenza di 10 kW o addirittura 20 kW.

Una potenza troppo bassa può causare un taglio incompleto, mentre una potenza troppo alta può causare una fusione eccessiva. Pertanto, la scelta dell'intervallo di potenza appropriato è fondamentale.

Velocità di taglio

La velocità di taglio è strettamente correlata alla potenza del laser.

- Velocità eccessiva: anche con una potenza sufficiente, potrebbero verificarsi tagli incompleti.

- Una velocità troppo bassa può facilmente causare un accumulo di calore, con conseguente taglio troppo ampio o fusione dei bordi.

Pertanto, nella tecnologia di taglio laser CNC, potenza e velocità devono essere ottimizzate in modo coordinato e la corrispondenza ottimale viene solitamente determinata tramite test.

Lunghezza focale dell'obiettivo

La scelta della lunghezza focale determina direttamente la densità di energia del raggio laser sulla superficie del materiale.

- Lunghezza focale corta: adatta per lastre sottili e tagli ad alta precisione, concentra l'energia ma ha una penetrazione limitata.

- Lunghezza focale elevata: adatta al taglio di lamiere spesse. Sebbene la densità di energia sia leggermente inferiore, la profondità di fuoco è maggiore, rendendola ideale per la lavorazione di materiali spessi.

Se la lunghezza focale non è impostata correttamente, anche con una potenza sufficiente, il taglio potrebbe risultare di scarsa qualità. Pertanto, nella produzione industriale, la lunghezza focale e la potenza del laser devono spesso essere regolate insieme.

Qualità del raggio laser

La qualità del raggio (valore M2) determina se il laser può essere sufficientemente focalizzato in un punto piccolo. Un raggio di alta qualità può ottenere un taglio a una potenza relativamente bassa, mentre un generatore laser con una qualità del raggio scadente richiede una potenza maggiore per ottenere lo stesso effetto.

Per questo motivo, le aziende devono scegliere un generatore laser a fibra ad alte prestazioni, in grado di migliorare significativamente la precisione di taglio e l'efficienza produttiva.

Qualità di taglio richiesta

Non tutte le lavorazioni meccaniche richiedono la massima qualità di taglio possibile.

In alcune applicazioni di lavorazione meccanica di sgrossatura (ad esempio il taglio di strutture in acciaio per l'edilizia), una moderata riduzione dei requisiti di qualità può ridurre il consumo energetico e aumentare la velocità di taglio.

Al contrario, la produzione di alta gamma (ad esempio componenti aerospaziali e utensili da cucina in acciaio inossidabile) richiede bordi di taglio privi di sbavature e ossidazioni, il che richiede una regolazione della potenza più precisa.

Specifiche della macchina

Le macchine per il taglio laser variano in termini di potenza a seconda del modello e della marca. Alcune macchine entry-level possono supportare solo 1-3 kW di potenza laser, mentre i modelli industriali di fascia alta possono essere dotati di generatori laser da 20 kW, soddisfacendo le esigenze di lavorazioni industriali pesanti. Inoltre, il sistema di raffreddamento, il sistema di controllo e la progettazione della testa di taglio possono influire indirettamente sull'efficienza energetica.

Metodi per determinare la potenza del laser

Quando si utilizza una macchina per il taglio laser in produzione, determinare la potenza laser appropriata è fondamentale per garantire la qualità e l'efficienza del taglio. I requisiti di potenza variano significativamente a seconda del materiale, dello spessore e delle esigenze di taglio. Senza un metodo scientifico che guidi questa scelta, possono verificarsi problemi come taglio incompleto, fusione eccessiva e bassa efficienza di taglio. I seguenti metodi sono comunemente utilizzati nella produzione industriale per aiutare gli utenti a determinare l'impostazione di potenza del generatore laser più appropriata.

Grafici di compatibilità dei materiali

Molti produttori di apparecchiature laser e associazioni di settore forniscono tabelle di potenza del taglio laser che elencano gli intervalli di potenza laser consigliati per diversi tipi di materiali e spessori.

- Ad esempio, per l'acciaio inossidabile da 2 mm è generalmente consigliato un generatore laser a fibra da 1500 W–2000 W;

- Una piastra in acciaio al carbonio da 10 mm potrebbe richiedere una potenza laser di 4000 W–6000 W;

- Per spessori di lamiera superiori a 20 mm è necessaria una macchina per il taglio laser ad alta potenza con una potenza di 10 kW o superiore.

Questi grafici non solo aiutano i nuovi utenti a trovare rapidamente i valori di riferimento, ma servono anche come base per i produttori per creare un database di processi di taglio laser CNC.

Test dei materiali

Sebbene le tabelle dei parametri forniscano una guida, nella produzione effettiva, diversi lotti di materiale possono variare in termini di composizione chimica, rivestimenti superficiali o strati di ossido, tutti fattori che possono influire sull'impostazione ottimale della potenza laser. Pertanto, prima di iniziare la produzione in serie, le aziende spesso eseguono test a campione per determinare i parametri ottimali. Questo processo di test in genere include:

- Regolazione della potenza laser passo dopo passo;

- Osservando la levigatezza del bordo tagliato e la presenza di scorie;

- Verifica se la velocità di taglio soddisfa i requisiti di efficienza produttiva.

Questo approccio consente di ottenere risultati di taglio il più possibile vicini all'ideale sul pezzo in lavorazione, evitando sprechi di materiale o tempi di fermo della produzione causati da impostazioni di potenza errate.

Raccomandazioni del produttore

I produttori di macchine per il taglio laser a fibra più affidabili in genere forniscono manuali dettagliati con raccomandazioni sulla potenza, basati sulla configurazione delle loro apparecchiature e sull'esperienza di mercato. Queste raccomandazioni spesso includono:

- Modello di generatore laser a fibra;

- Configurazione della testa di taglio;

- Tipo di gas di assistenza (ossigeno, azoto, aria compressa);

- Intervalli di potenza ottimali per diversi spessori di materiale.

Seguire le raccomandazioni del produttore può ridurre efficacemente i tempi di messa in servizio e aiutare i nuovi utenti a passare rapidamente alla produzione. Le indicazioni del produttore sui parametri sono particolarmente importanti quando si tagliano materiali altamente riflettenti (come alluminio e rame), poiché questi materiali sono molto sensibili alle fluttuazioni di potenza del laser.

Risorse e database online

Con l'avanzare della digitalizzazione industriale, un numero crescente di piattaforme online e database software offrono funzioni per l'interrogazione e la gestione dei parametri di taglio laser. Ad esempio:

- Alcuni forum industriali condividono suggerimenti sulle impostazioni di potenza per diversi materiali.

- Alcuni software di gestione CNC (software di taglio laser CNC) possono creare database basati su cloud, aiutando le aziende ad accedere rapidamente ai parametri ottimizzati in passato tra un ordine e l'altro.

- Gli strumenti di raccomandazione dei parametri di taglio online all'interno del settore possono generare automaticamente intervalli di potenza consigliati in base ai dati immessi dall'utente in merito al tipo di materiale, allo spessore e ai requisiti di velocità di taglio.

Combinando le risorse online con i dati dei test aziendali, le aziende possono gradualmente creare una base di conoscenze unica sul taglio laser, fondamentale per migliorare l'efficienza produttiva a lungo termine e ridurre i costi operativi.

Consigli pratici per impostare la potenza del laser

Inizia con le raccomandazioni del produttore

Quando si esegue la saldatura o il taglio laser, la potenza del laser è il parametro più critico che influisce direttamente sulla qualità della saldatura e sulla precisione del bordo di taglio. Diversi generatori laser a fibra o a CO₂ hanno intervalli di regolazione della potenza specifici e impostazioni consigliate, quindi seguire le istruzioni del produttore è il punto di partenza più sicuro e scientifico. I produttori in genere specificano i parametri di potenza ottimali per diversi materiali (come acciaio inossidabile, lega di alluminio e rame) in base alla qualità del raggio laser del generatore laser, al sistema di raffreddamento e al diametro della lente di messa a fuoco. Questo non solo aiuta gli operatori a evitare un apporto di calore eccessivo e una zona termicamente alterata (HAZ) eccessivamente ampia causata da una potenza eccessiva, ma garantisce anche stabilità e longevità delle apparecchiature. In particolare, nei settori automobilistico, dei componenti aeronautici e della saldatura di componenti elettronici di precisione, il rigoroso rispetto dell'intervallo di potenza raccomandato può ridurre significativamente le rilavorazioni e migliorare l'efficienza produttiva complessiva.

Conservare registri dettagliati

Nella produzione effettiva, anche se vengono rispettati i parametri raccomandati dal produttore, lo spessore del pezzo, la velocità di saldatura e la velocità di taglio possono variare significativamente. Pertanto, è fondamentale creare un database dei parametri di potenza laser specifico per ogni azienda. Per ogni esperimento, test o produzione su larga scala, è necessario registrare la potenza, la durata dell'impulso, la posizione focale e il gas ausiliario (come azoto, ossigeno o aria compressa) utilizzato per un rapido recupero e riutilizzo. Questo processo non solo aiuta i produttori a migliorare la coerenza del processo, ma riduce anche i tempi di messa in servizio. Ciò è particolarmente vero per i progetti di taglio laser dell'acciaio inossidabile o di saldatura laser dell'alluminio su larga scala. Disporre di un database dei parametri digitale è una sorta di "garanzia" per una produzione stabile. Inoltre, conservando questi dati, le aziende possono confrontare in modo più intuitivo la profondità di penetrazione della saldatura e la levigatezza del bordo di taglio a diversi livelli di potenza durante l'ottimizzazione continua, fornendo una base per successivi miglioramenti della qualità.

Sperimentazione e ottimizzazione

Sebbene le raccomandazioni dei produttori e i database documentati forniscano preziosi riferimenti, l'ambiente di produzione, le condizioni delle apparecchiature e le esigenze dei clienti di ogni stabilimento possono variare. Pertanto, la sperimentazione e l'ottimizzazione sono essenziali. Attraverso test sistematici dei parametri, è possibile osservare variazioni nella formazione della saldatura, nella stabilità del bagno di fusione e nella rugosità della superficie di taglio a diversi livelli di potenza. Ad esempio, nella saldatura di carrozzerie automobilistiche, una potenza troppo bassa può causare una mancanza di penetrazione, mentre una potenza troppo alta può causare spruzzi e cricche. Nel taglio laser a fibra di lamiere spesse, un abbinamento ottimale della potenza combinato con le portate del gas di assistenza è fondamentale per ottenere risultati di taglio ad alta efficienza e qualità. Attraverso una sperimentazione continua, i produttori possono identificare la curva di abbinamento potenza-velocità ottimale, migliorare ulteriormente il controllo dell'apporto termico, ridurre al minimo la zona termicamente alterata e, in definitiva, migliorare sia la qualità che l'efficienza.

Risoluzione dei problemi relativi alla potenza del laser

Taglio laser non abbastanza profondo

Quando la profondità di taglio laser è insufficiente, spesso è dovuto a una potenza di uscita insufficiente del generatore laser o a una qualità del raggio laser non ottimale. Una bassa potenza laser può causare tagli scadenti o bave evidenti sui bordi, soprattutto quando si tagliano materiali spessi (come acciaio al carbonio, acciaio inossidabile e lamiere spesse in lega di alluminio).

Le cause più comuni includono:

- Invecchiamento o diminuzione della potenza di uscita del generatore laser;

- Contaminazione della lente di messa a fuoco e riduzione della trasmittanza, con conseguente scarsa messa a fuoco del fascio;

- Velocità di taglio eccessiva, con conseguente densità energetica insufficiente;

- Flusso di gas di assistenza insufficiente, che impedisce un'efficace rimozione della fusione.

L'ottimizzazione può essere ottenuta aumentando la potenza del laser, riducendo la velocità di taglio, regolando la posizione di messa a fuoco e verificando la pulizia delle lenti ottiche. È inoltre fondamentale garantire l'utilizzo del gas di assistenza appropriato. Ad esempio, nel taglio di lamiere spesse, l'ossigeno ad alta purezza può migliorare la penetrazione, mentre l'azoto è più adatto al taglio di acciaio inossidabile di alta qualità.

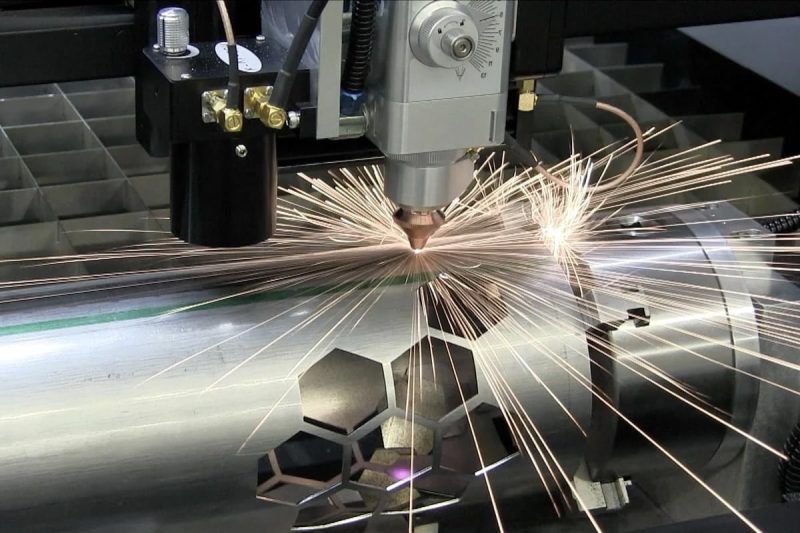

Bruciatura o fusione eccessive nel taglio laser

Durante il processo di taglio laser, la presenza di fusione eccessiva, bruciature o bave evidenti sul bordo indica una potenza laser eccessiva o un controllo inadeguato dell'apporto termico. Soprattutto nel taglio di materiali sottili (come lamiere di acciaio inossidabile, piastre di alluminio e rame), una potenza laser eccessiva causa spesso il surriscaldamento della superficie del materiale, con conseguente scolorimento del bordo e un'eccessiva diffusione della fusione.

Le cause più comuni includono:

- L'impostazione della potenza laser è troppo elevata, con conseguente densità di energia superiore alla tolleranza del materiale.

- La velocità di taglio è troppo lenta, con conseguente riscaldamento della pozza fusa per troppo tempo.

- Pressione del gas di assistenza insufficiente, con conseguente residuo di scorie nel taglio;

- Il diametro del punto è troppo piccolo, con conseguente concentrazione eccessiva di energia.

Le soluzioni includono:

- Riducendo opportunamente la potenza del laser e adattandola a un rapporto potenza-velocità più ottimale;

- Aumentando la velocità di taglio si riduce l'accumulo di calore in un singolo punto.

- Utilizzando azoto o aria compressa appropriati per ottenere un bordo di taglio pulito;

- Se necessario, sostituire o ricalibrare la lente ottica per migliorare la messa a fuoco del raggio laser.

Evitare una fusione eccessiva è particolarmente importante in settori quali la lavorazione di componenti di precisione, la produzione di involucri elettronici e il taglio degli interni delle automobili, poiché influisce direttamente sulla precisione dell'assemblaggio dei componenti e sull'estetica della superficie.

Risultati di taglio laser incoerenti

Se durante la produzione di massa si ottengono risultati di taglio laser incoerenti, come bordi lisci su alcuni pezzi e sbavature o tagli incompleti su altri, ciò spesso indica fluttuazioni nello stato dell'apparecchiatura o nelle impostazioni dei parametri.

Le possibili cause includono:

- Instabilità nella potenza di uscita del generatore laser;

- Corrispondenza impropria tra velocità e potenza di taglio;

- Contaminazione della lente o deviazione del percorso ottico, con conseguente degradazione della qualità del punto laser;

- Fluttuazioni nella pressione del gas di assistenza, con conseguente rimozione non uniforme delle scorie;

- Variazioni nella composizione o nello spessore del materiale tra i lotti.

Le soluzioni includono:

- Controllare la stabilità del generatore laser per assicurarsi che possa erogare costantemente la potenza impostata.

- Eseguire la manutenzione regolare del sistema ottico, inclusa la pulizia e la sostituzione della lente di messa a fuoco e del riflettore;

- Ottimizzare i parametri di processo per garantire l'equilibrio ottimale tra velocità di taglio e potenza laser.

- Controllare il sistema del gas per garantire una pressione e un flusso del gas stabili.

- Ispezionare le materie prime per evitare fluttuazioni di qualità dovute a differenze tra i lotti.

Grazie a un rigoroso monitoraggio dei parametri e alla manutenzione preventiva, le aziende possono non solo ridurre le incongruenze, ma anche migliorare significativamente la resa produttiva e i tempi di attività delle macchine, fattori particolarmente critici nei settori della fabbricazione dei metalli e della produzione di precisione.

Riepilogo

In sintesi, la corretta impostazione della potenza laser è un fattore chiave per determinare la qualità del taglio e della saldatura laser. Che si tratti di tagliare acciaio inossidabile, lega di alluminio o rame, o di saldare componenti automobilistici, componenti elettronici o macchinari di precisione, la potenza del laser è strettamente correlata al tipo di materiale, allo spessore, alla velocità di taglio, al sistema ottico e al gas di assistenza. Comprendendo a fondo i fattori che influenzano la potenza, rispettando le raccomandazioni del produttore, creando un database di record dei parametri di processo e combinando l'ottimizzazione sperimentale, le aziende possono ridurre efficacemente la zona termicamente alterata (HAZ), ridurre al minimo le rilavorazioni e gli sprechi e raggiungere un equilibrio tra elevata efficienza e alta precisione.

Nella produzione effettiva, se si riscontrano problemi come profondità di taglio insufficiente, bruciature o fusioni eccessive, o risultati di taglio incoerenti, una corretta risoluzione dei problemi e la regolazione dei parametri possono spesso ripristinare rapidamente la qualità di taglio ideale. Ciò non solo garantisce l'aspetto e la precisione del prodotto finale, ma migliora anche significativamente la stabilità e la competitività della linea di produzione.

In qualità di produttore professionale di apparecchiature per il taglio laser, Laser AccTek si impegna a fornire soluzioni di generatori laser ad alte prestazioni e servizi personalizzati a clienti in tutto il mondo. Le nostre apparecchiature eccellono in stabilità di potenza, qualità del fascio ed efficienza di taglio, rendendole adatte alle esigenze di lavorazione di diversi settori e materiali. Se cercate un partner affidabile, Contattaci per ottenere le soluzioni di taglio e saldatura laser più adatte alle tue esigenze di produzione.

Materiali diversi richiedono potenza laser diversa. Ad esempio:

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser