Quali sono i problemi più comuni delle macchine per saldatura laser?

Con la continua crescita della domanda di produzione intelligente e lavorazioni meccaniche di precisione, la tecnologia di saldatura laser sta diventando un processo fondamentale e indispensabile nell'industria moderna. Come componente chiave nella produzione di fascia alta, saldatrici laser, Grazie ai vantaggi di elevata densità energetica, lavorazione senza contatto, elevata precisione di saldatura e basso impatto termico, sono ampiamente utilizzati per la saldatura di metalli come acciaio inossidabile, acciaio al carbonio, leghe di alluminio e rame. Svolgono un ruolo fondamentale in settori come l'automotive, l'aerospaziale, l'elettronica, i dispositivi medici e gli stampi di precisione.

Negli ultimi anni, l'adozione diffusa e i progressi tecnologici delle saldatrici laser a fibra hanno portato a velocità di saldatura più elevate, saldature più fini e minori distorsioni, migliorando significativamente l'efficienza e la qualità della produzione. Tuttavia, anche le apparecchiature di saldatura laser ad alte prestazioni non possono evitare completamente alcune sfide tecniche nelle applicazioni industriali reali. Ad esempio, una resistenza di saldatura non uniforme, l'attenuazione dell'energia del fascio, un'elevata riflettività del materiale, una zona termicamente alterata eccessivamente ampia e malfunzionamenti del sistema di raffreddamento possono influire direttamente sulle prestazioni di saldatura e sulla stabilità dell'apparecchiatura.

Pertanto, comprendere e padroneggiare le cause e le soluzioni a questi comuni problemi delle macchine per la saldatura laser è fondamentale per migliorare l'affidabilità della produzione e prolungare la durata delle apparecchiature. Questo articolo analizza sistematicamente la qualità della saldatura, la trasmissione del fascio, la gestione termica, la compatibilità dei materiali, la stabilità di potenza, il controllo software e la manutenzione operativa. Basandosi su scenari applicativi pratici, offre raccomandazioni professionali e soluzioni di ottimizzazione per aiutare gli utenti a ottenere una maggiore coerenza, minori tassi di difettosità e prestazioni di saldatura superiori nella produzione quotidiana. Che siate impegnati nella produzione di apparecchiature laser, nella lavorazione della saldatura dei metalli o nell'ottimizzazione della tecnologia delle linee di produzione automatizzate, questo articolo vi fornirà riferimenti tecnici pratici e approfondimenti di settore.

Sommario

Panoramica sulla saldatura laser

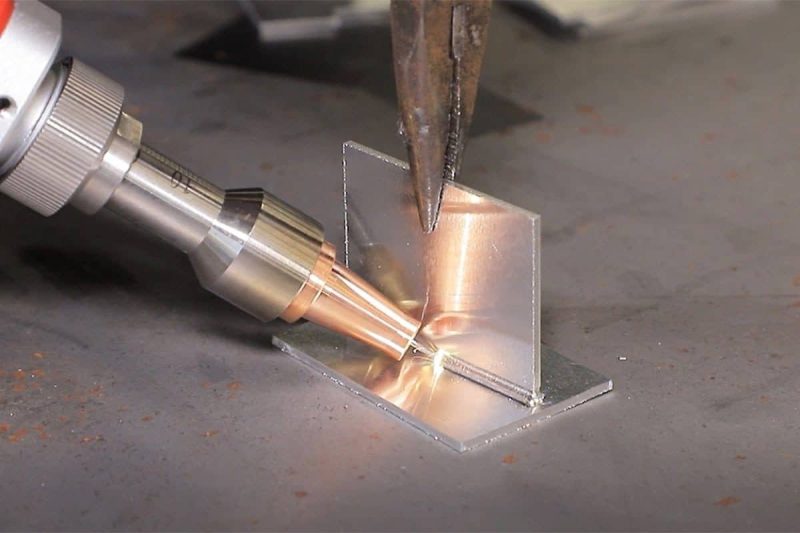

La saldatura laser è un processo di saldatura avanzato che utilizza un raggio laser ad alta densità di energia come fonte di calore per unire rapidamente e con precisione materiali metallici e non metallici. Il suo principio fondamentale è l'utilizzo di un generatore laser a fibra (generatore laser a fibra) o di un generatore laser a stato solido (generatore laser a stato solido) per emettere un raggio focalizzato ad alta densità di potenza, fondendo istantaneamente l'area di saldatura e formando una saldatura resistente. Grazie alle sue caratteristiche di assenza di contatto, assenza di materiali di consumo e alta concentrazione di energia, la tecnologia di saldatura laser sta gradualmente sostituendo i metodi tradizionali, come la saldatura TIG, la saldatura MIG e la saldatura a punti. Sta diventando il metodo di saldatura più diffuso nella produzione moderna.

Rispetto ai metodi di saldatura tradizionali, la saldatura laser offre i seguenti vantaggi significativi:

- Elevata velocità di saldatura: l'energia viene concentrata e il bagno fuso si forma rapidamente, migliorando notevolmente l'efficienza produttiva.

- Riduce la deformazione: l'apporto di calore è controllabile, rendendolo adatto alla lavorazione di componenti ad alta precisione.

- Materiali ampiamente applicabili: adatti per la saldatura di una varietà di metalli, tra cui acciaio inossidabile, acciaio al carbonio, alluminio, rame, e lamiera zincata.

- Saldature eccellenti: non sono necessarie particolari operazioni di lucidatura o post-lavorazione post-saldatura, il che lo rende adatto alla produzione di componenti esterni di alta gamma.

- Elevato grado di automazione: facile integrazione con robot o linee di produzione automatizzate, consentendo una saldatura intelligente.

Attualmente, le principali apparecchiature per la saldatura laser presenti sul mercato includono:

- Saldatrici laser portatili: flessibili e comode, adatte per saldare pezzi di piccole e medie dimensioni come porte e finestre in metallo, armadi e case di computer.

- Stazioni di saldatura laser automatizzate: supportano la produzione di massa, sono dotate di un sistema di controllo multiasse e di un meccanismo di posizionamento di precisione.

- Sistemi robotizzati di saldatura laser: combinando robot industriali con il riconoscimento visivo, consentono la saldatura automatizzata multi-angolo di pezzi complessi, adatti ad applicazioni ad alta precisione come la produzione automobilistica e di componenti elettronici.

Con l'aumento della potenza dei generatori laser a fibra e lo sviluppo di tecnologie di controllo intelligente dei processi di saldatura, il campo di applicazione della saldatura laser è in continua espansione. Che si tratti di saldatura a penetrazione profonda di lamiere spesse, saldatura di precisione di lamiere sottili o saldatura di metalli dissimili, la saldatura laser offre una maggiore resistenza delle giunzioni e una migliore stabilità del processo.

Grazie alla sua elevata efficienza, precisione e automazione, la saldatura laser è diventata una tecnologia di supporto fondamentale per la produzione intelligente. La scelta della macchina per la saldatura laser e dei parametri di processo più adatti non solo migliora la qualità e la coerenza del prodotto, ma riduce anche efficacemente i costi di produzione. Per le aziende che cercano soluzioni di saldatura dei metalli di alta qualità, padroneggiare la tecnologia di saldatura laser è un passo fondamentale verso una produzione di fascia alta.

Problemi comuni e soluzioni per le macchine per saldatura laser

Sebbene le macchine per saldatura laser offrano notevoli vantaggi in termini di velocità di saldatura, precisione di saldatura ed efficienza energetica, fattori quali l'ambiente operativo dell'apparecchiatura, l'esperienza dell'operatore, le proprietà dei materiali e le condizioni del sistema ottico possono portare a instabilità della saldatura o a difetti del prodotto nella produzione a lungo termine.

Per aiutare gli utenti a identificare i problemi in modo più efficiente e a sviluppare soluzioni efficaci, di seguito vengono analizzati sistematicamente sedici comuni problemi di saldatura laser, le loro cause principali e le relative soluzioni.

Qualità della saldatura incoerente

Descrizione: Superficie di saldatura ruvida, colore non uniforme o resistenza instabile.

Causa: Emissione di energia laser fluttuante, deviazione del percorso di saldatura, spessore irregolare del materiale o spazio vuoto.

Soluzione:

- Controllare e calibrare la potenza di uscita del laser per mantenere una curva energetica stabile.

- Ottimizzare i parametri di processo quali velocità di saldatura, lunghezza focale e flusso di gas di protezione;

- Utilizzare un sistema di posizionamento e tracciamento automatico per garantire un percorso di saldatura preciso;

- Regolare la distribuzione della potenza in base allo spessore dei materiali per garantire una penetrazione uniforme.

Problemi di qualità del raggio

Descrizione: Profondità di saldatura irregolare, bagno di saldatura instabile e concentrazione di energia insufficiente.

Causa: fibra danneggiata, lente contaminata o generatore laser invecchiato.

Soluzione:

- Pulire regolarmente la lente e il riflettore per evitare l'accumulo di polvere e schizzi.

- Controllare che il connettore in fibra non sia allentato o contaminato.

- Sostituire i componenti obsoleti del generatore laser a fibra;

- Verificare periodicamente la qualità del fascio per garantirne la stabilità.

Porosità e crepe

Descrizione: Nella saldatura si formano porosità, crepe o inclusioni di scorie, che compromettono la resistenza meccanica e le prestazioni di tenuta.

Causa: elevato contenuto di gas nel materiale, flusso di gas di protezione insufficiente o raffreddamento rapido che porta a stress termico concentrato.

Soluzione:

- Pulire gli strati di olio e ossido dalla superficie del pezzo in lavorazione.

- Ottimizzare il flusso e l'angolo del gas di protezione (ad esempio argon, azoto o elio);

- Controllare la velocità di raffreddamento durante la saldatura per evitare uno stress termico eccessivo.

- Utilizzare materiali metallici degassati per ridurre la porosità interna.

Problemi di trasmissione del raggio

Descrizione: Erogazione instabile di energia laser, con conseguente profondità di saldatura fluttuante.

Causa: percorso ottico disallineato, deviazione dell'angolo del riflettore o vibrazioni che incidono sulla precisione della trasmissione.

Soluzione:

- Ispezionare e riallineare regolarmente il sistema ottico.

- Utilizzare supporti antivibrazioni e lenti protettive ad alta riflettività;

- Evitare di installare l'apparecchiatura in ambienti soggetti ad alte vibrazioni.

- Calibrare il percorso della fibra di trasmissione per garantire la coerenza energetica.

Elevata riflettività del materiale

Descrizione: I metalli altamente riflettenti come l'alluminio e il rame assorbono male l'energia laser, con conseguenti difficoltà di saldatura.

Causa: la lunghezza d'onda del laser non corrisponde all'assorbanza del materiale, con conseguente forte riflessione dell'energia.

Soluzione:

- Selezionare un generatore laser a fibra con una lunghezza d'onda più adatta alla saldatura dei metalli.

- Preriscaldare il materiale altamente riflettente per aumentarne l'assorbenza.

- Utilizza una testa di saldatura antiriflesso e una tecnologia di controllo della polarizzazione.

- Regolare l'angolo di incidenza del laser per ridurre la riflessione speculare.

Problema di gestione termica

Descrizione: L'accumulo di calore provoca bruciature, deformazioni o annerimento della saldatura.

Causa: potenza laser eccessiva, raffreddamento insufficiente o progettazione non corretta della struttura di dissipazione del calore.

Soluzione:

- Bilanciare la potenza del laser e la velocità di saldatura per evitare il surriscaldamento.

- Ottimizzare la progettazione del dispositivo di fissaggio e del dissipatore di calore per garantire un trasferimento di calore tempestivo.

- Utilizzare la modalità di saldatura a impulsi per la saldatura di lamiere spesse per ridurre l'apporto di calore.

- Utilizzare un sistema di raffreddamento efficiente per prevenire danni termici.

Compatibilità dei materiali e saldabilità

Descrizione: Scarsa saldabilità di metalli diversi e strato di fusione debole.

Causa: grande differenza nel punto di fusione, coefficienti di dilatazione termica non corrispondenti o reazioni intermetalliche che formano fasi fragili.

Soluzione:

- Utilizzare uno strato di transizione o un materiale di saldatura intermedio.

- Controllare l'immissione di energia laser per evitare una fusione eccessiva.

- Utilizzare un processo di saldatura multistrato per distribuire lo stress.

- Eseguire esperimenti preliminari su combinazioni di metalli dissimili per determinare i parametri ottimali.

Problemi di preparazione e assemblaggio congiunti

Descrizione: Saldature disallineate o spazi eccessivi danno luogo a saldature irregolari.

Causa: assemblaggio impreciso del pezzo e struttura dell'attrezzatura non idonea.

Soluzione:

- Migliorare la precisione del posizionamento degli apparecchi;

- Utilizzare sistemi di assemblaggio automatizzati o sistemi assistiti dalla visione;

- Controllare la distanza tra le saldature a ≤2 mm per garantire una buona fusione.

Problemi di messa a fuoco e allineamento

Descrizione: La deviazione della messa a fuoco del laser provoca una diminuzione della concentrazione di energia.

Causa: contaminazione della lente ottica, errore del sensore o deriva focale.

Soluzione:

- Calibrare regolarmente la posizione focale.

- Pulire la lente di messa a fuoco e la lente protettiva.

- Utilizza un sistema di messa a fuoco automatica e un sensore di monitoraggio in tempo reale.

Potenza laser instabile

Descrizione: Le fluttuazioni nella potenza di uscita del laser causano una scarsa uniformità della saldatura.

Causa: invecchiamento della sorgente laser, fluttuazioni dell'alimentazione o segnali di controllo instabili.

Soluzione:

- Utilizzare un sistema di alimentazione stabile.

- Monitorare regolarmente la curva di potenza di uscita del laser.

- Sostituire i componenti obsoleti per garantire la stabilità della sorgente luminosa.

Problemi di contaminazione e pulizia

Descrizione: Sulla giunzione di saldatura compaiono macchie nere, schizzi di adesione o saldature discontinue.

Causa: olio, polvere o contaminazione sulla superficie del pezzo in lavorazione.

Soluzione:

- Utilizzare una macchina per la pulizia laser per il pretrattamento della superficie prima della saldatura.

- Pulire la lente di messa a fuoco, la lente protettiva e il vetro di sicurezza.

- Mantenere un ambiente operativo pulito per impedire che agenti contaminanti entrino nel percorso ottico.

Guasti meccanici ed elettrici

Descrizione: Il sistema di controllo non risponde, anomalia del servoazionamento o allarme di arresto di emergenza.

Causa: collegamenti elettrici allentati, circuiti obsoleti o guasto del modulo driver.

Soluzione:

- Controllare l'interfaccia del circuito e la scheda del circuito di controllo.

- Sostituire regolarmente i cavi e i moduli obsoleti;

- Utilizzare dispositivi antistatici per ridurre le interferenze elettriche.

Guasto al sistema di raffreddamento

Descrizione: Il generatore laser si surriscalda o il sistema si spegne a causa di un allarme.

Causa: circolazione insufficiente del liquido di raffreddamento, ostruzione del radiatore o malfunzionamento della pompa dell'acqua.

Soluzione:

- Utilizzare un refrigeratore industriale ad alta efficienza.

- Sostituire regolarmente il liquido di raffreddamento e pulire il sistema di filtraggio.

- Controllare la sensibilità del sistema di allarme di flusso e di controllo della temperatura.

Problemi di software e sistema di controllo

Descrizione: Errori nel programma di saldatura, perdita delle impostazioni dei parametri o anomalie di comunicazione.

Causa: versioni software incompatibili, errore di aggiornamento del modulo di controllo.

Soluzione:

- Aggiornare tempestivamente la versione del software di controllo.

- Eseguire regolarmente il backup dei parametri di saldatura e delle configurazioni del programma;

- Garantire linee di comunicazione dati stabili.

Abilità e formazione degli operatori

Descrizione: Difetti di saldatura o danni all'apparecchiatura causati da un funzionamento improprio.

Causa: mancanza di formazione sistematica e comprensione insufficiente dei parametri di saldatura laser.

Soluzione:

- Organizzare regolarmente corsi di formazione sulla saldatura laser;

- Stabilire procedure operative standard (SOP);

- Implementare un sistema di certificazione degli operatori per garantire operazioni standardizzate.

Manutenzione e tempi di inattività

Descrizione: I frequenti tempi di fermo delle apparecchiature riducono l'efficienza della produzione.

Causa: mancanza di un piano di manutenzione e sostituzione tardiva delle parti usurate.

Soluzione:

- Sviluppare un piano di manutenzione e ispezione periodica;

- Utilizzare parti originali e certificate per garantire la compatibilità del sistema.

- Registrare i dati operativi per identificare in modo proattivo potenziali guasti.

Sebbene le saldatrici laser offrano vantaggi quali elevata efficienza, precisione e basse perdite, qualsiasi apparecchiatura ad alta precisione richiede una manutenzione e un funzionamento ottimali. La calibrazione regolare, la pulizia del sistema ottico, l'ottimizzazione dei parametri di processo e una migliore formazione del personale possono ridurre efficacemente i difetti di saldatura, prolungare la durata delle apparecchiature e migliorare la costanza della produzione.

Nel complesso, solo quando i cinque elementi chiave (attrezzatura, processo, materiali, personale e ambiente) sono simultaneamente stabili, le macchine per la saldatura laser a fibra possono davvero raggiungere prestazioni ottimali e creare valore di produzione sostenibile e competitività per le aziende.

Misure preventive e buone pratiche

Nella produzione quotidiana di macchine per saldatura laser, la manutenzione preventiva e le operazioni standardizzate sono fondamentali per garantire una qualità di saldatura costante e prestazioni durature delle apparecchiature. Molti difetti di saldatura e guasti alle apparecchiature non sono dovuti a problemi di progettazione, ma piuttosto all'ambiente operativo, a una manutenzione inadeguata o a impostazioni dei parametri inappropriate. Misure preventive sistematiche e procedure operative standardizzate possono non solo ridurre efficacemente i tempi di fermo, ma anche prolungare significativamente la durata del generatore laser e dei componenti chiave.

Manutenzione regolare

Un sistema di saldatura laser è costituito da componenti principali come il generatore laser, il sistema di percorso ottico, il sistema di raffreddamento e il sistema di controllo. Ogni componente richiede ispezioni e manutenzioni regolari.

- Pulizia del percorso ottico: pulire regolarmente la lente protettiva e il riflettore per evitare che polvere, olio o vapori metallici aderiscano alla qualità del fascio.

- Test di potenza: testare la curva di potenza del laser mensilmente. Se si rileva un degrado della potenza, regolare o sostituire tempestivamente i componenti ottici.

- Manutenzione del sistema di raffreddamento: mantenere pulito il liquido di raffreddamento e sostituirlo secondo le tempistiche previste, pulire il filtro dell'acqua e assicurarsi che il generatore laser mantenga un controllo stabile della temperatura.

- Lubrificazione meccanica: lubrificare le guide di scorrimento e i componenti della trasmissione per prevenire l'usura meccanica che potrebbe compromettere la precisione della saldatura.

Formazione per operatori professionali

Una saldatura di alta qualità non dipende solo dalle prestazioni dell'attrezzatura, ma anche dalla competenza tecnica dell'operatore.

- Procedure operative standardizzate (SOP): richiedono agli operatori di attenersi scrupolosamente alle impostazioni dei parametri, ai percorsi di saldatura e ai metodi di raffreddamento.

- Formazione sugli standard di sicurezza: acquisire conoscenze sulla protezione laser, incluso l'uso di occhiali protettivi e misure di protezione dai riflessi laser.

- Formazione avanzata: vengono organizzati corsi di formazione periodici per apprendere le più recenti tecnologie di saldatura laser, lavorazione dei materiali e metodi di messa in servizio delle apparecchiature.

Controllo ambientale

La saldatura laser richiede un ambiente di lavoro altamente stabile.

- Controllo della temperatura e dell'umidità: mantenere una temperatura costante (20°C ± 2°C) e un'umidità pari a 40%-60% per evitare la formazione di condensa sulla lente e l'espansione termica non uniforme del materiale.

- Design resistente alla polvere e alle vibrazioni: evitare di installare l'attrezzatura in aree polverose o soggette a vibrazioni dell'officina.

- Gestione della qualità dell'aria: utilizzare un sistema di aspirazione dei fumi e di rimozione della polvere per evitare che l'accumulo di fumo influisca sulla trasmissione del fascio.

Stabilità dell'alimentazione

La saldatura laser richiede requisiti di alimentazione estremamente elevati. Le fluttuazioni di tensione possono causare un'emissione laser instabile, compromettendo così la costanza della saldatura.

- Utilizzare un alimentatore industriale stabile.

- Controllare il sistema di messa a terra per garantire un circuito di corrente sicuro e affidabile.

- Installare l'apparecchiatura con un gruppo di continuità (UPS) per evitare perdite di dati o danni al sistema ottico causati da improvvise interruzioni di corrente.

Materiali e accessori di alta qualità

La qualità dei materiali e degli accessori è fondamentale per la saldatura laser.

- Utilizzare materiali di saldatura ad alta purezza con superfici pulite.

- Selezionare lenti ottiche, ugelli e occhiali protettivi originali e certificati;

- Valutare regolarmente la qualità e la stabilità del filo di saldatura, del gas e del refrigerante.

Grazie all'implementazione di un programma completo di manutenzione preventiva e di standard operativi, le aziende possono ridurre significativamente il tasso di guasto delle macchine per saldatura laser e migliorare la continuità della linea di produzione e l'uniformità della saldatura. Dalla manutenzione delle prestazioni del generatore laser alla gestione completa del controllo ambientale, dalla stabilità dell'alimentazione alla formazione del personale, ogni dettaglio ha un impatto diretto sul risultato finale della saldatura.

Riepilogo

La tecnologia di saldatura laser, processo chiave nella produzione moderna, sta gradualmente sostituendo i metodi di saldatura tradizionali, diventando uno strumento fondamentale per una produzione ad alta precisione ed efficienza. La sua diffusa applicazione nei settori automobilistico, aerospaziale, del packaging elettronico, dei dispositivi medici, della lavorazione dei metalli e in altri settori dimostra appieno i suoi vantaggi globali in termini di velocità di saldatura, controllo energetico e qualità della saldatura.

Tuttavia, per massimizzare costantemente le prestazioni delle macchine per saldatura laser, affidarsi esclusivamente a hardware avanzato è tutt'altro che sufficiente. La stabilità delle apparecchiature, la pulizia del sistema ottico, l'affidabilità del sistema di raffreddamento e la competenza degli operatori influiscono direttamente sulla stabilità e sull'uniformità dei prodotti saldati. Attraverso una manutenzione regolare, operazioni standardizzate, rigorosi controlli ambientali e una formazione continua, le aziende possono prevenire efficacemente i problemi di saldatura più comuni, come porosità, fluttuazioni di energia e cricche, migliorando così la qualità e l'efficienza complessive della produzione.

Inoltre, con l'accelerazione della tendenza verso l'automazione e la produzione intelligente, le apparecchiature di saldatura laser si stanno evolvendo verso il monitoraggio intelligente, la diagnostica remota e l'integrazione modulare. In futuro, la saldatura laser non sarà più una semplice fonte di calore, ma una componente vitale dell'intero sistema di produzione intelligente. Se le aziende saranno in grado di pianificare aggiornamenti tecnologici e sistemi di manutenzione, avranno un vantaggio maggiore nella feroce concorrenza del settore manifatturiero.

Trova una soluzione laser

Se stai cercando macchine per la saldatura laser a fibra ad alte prestazioni, stabili e affidabili, Laser AccTek è il tuo partner di fiducia. Ci impegniamo a fornire soluzioni integrate di saldatura laser, dalla progettazione delle attrezzature e dall'ottimizzazione delle applicazioni fino all'assistenza post-vendita, ai clienti in tutto il mondo.

- Ampia scelta di attrezzature: dalle saldatrici laser portatili alle postazioni di saldatura automatizzate e ai sistemi di saldatura laser robotizzati, ci rivolgiamo a diversi settori e scale di produzione.

- Vantaggi della tecnologia di base: l'utilizzo di un generatore laser altamente stabile, di sistemi di raffreddamento intelligenti a temperatura controllata e di un percorso ottico di precisione garantiscono una saldatura di qualità costantemente elevata.

- Assistenza clienti globale: diagnosi tecnica remota, formazione video e assistenza post-vendita localizzata garantiscono un rapido accesso al supporto professionale in qualsiasi Paese.

- Servizi OEM e personalizzati: teste di saldatura, postazioni di lavoro, sistemi di controllo e interfacce software possono essere personalizzati per soddisfare le vostre esigenze di produzione, consentendo un'integrazione automatizzata più flessibile.

Scegliere AccTek Laser significa scegliere più di una semplice attrezzatura: significa scegliere un partner affidabile, professionale e collaudato per i sistemi di saldatura laser. Lasciate che la tecnologia laser diventi la forza trainante dei vostri aggiornamenti produttivi e che la saldatura di precisione diventi il fulcro della vostra competitività.

Descrizione: Le fluttuazioni nella potenza di uscita del laser causano una scarsa uniformità della saldatura.

Descrizione: Il generatore laser si surriscalda o il sistema si spegne a causa di un allarme.

Informazioni sui contatti

- [email protected]

- [email protected]

- +86-19963414011

- N. 3 Zona A, zona industriale di Lunzhen, città di Yucheng, provincia di Shandong.

Ottieni soluzioni laser