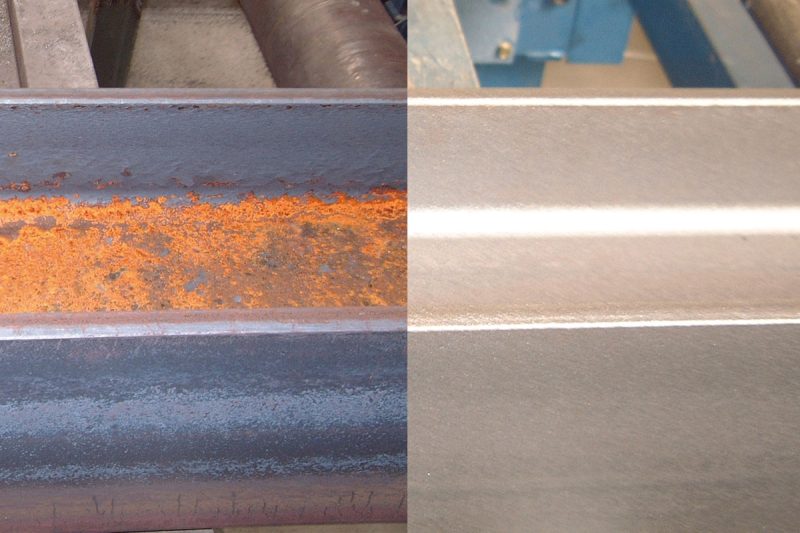

Rustとその影響を理解する

錆の性質

錆形成の化学

錆は、以下のステップを含む電気化学プロセスを通じて形成されます。

- 陽極反応: 鉄原子は電子を失って鉄イオンを形成します。

- 陰極反応: 酸素分子と水分子が電子と結合して水酸化物イオンを形成します。

- 錆の形成: 鉄イオンと水酸化物イオンが相互作用して水和酸化鉄 (錆) を形成します。

錆の種類

- 表面の錆: 最外層に影響し、除去が容易になります。

- 孔食さび: 金属に穴やくぼみができ、より侵襲的な処理が必要になります。

- スケール錆: 厳しい環境条件下で形成される、厚い層状の錆。

経済と構造への影響

経済的コスト

錆や腐食は世界的に大きな経済的負担となっており、年間推定 $2.5 兆ドルのコストがかかっています。これは世界の GDP の 31TP3 兆ドル以上に相当します。これらのコストは次のような原因で発生します。

- 直接費用: 錆びた部品の修理または交換、メンテナンスの増加、防錆材の購入。

- 間接的な損失: 生産停止、製品品質の低下、運用効率の低下。

構造の完全性

錆は金属構造および部品の強度と安定性を損ないます。主な影響は次のとおりです。

- 耐荷重能力の低下: 錆は金属を侵食し、重量を支え、ストレスに耐える能力を低下させます。これは、建設業や輸送業などの業界では重大な問題です。

- 故障リスクの増大: 機械、車両、構造部品は、錆の影響を受けると、故障、事故、または壊滅的な故障が発生しやすくなります。

- 安全上の危険: 錆による故障は人や周囲の環境に危険をもたらすため、航空宇宙、海洋、インフラストラクチャなどの分野では錆の防止と除去が最優先事項となっています。

環境への影響

錆を放置すると、次のような追加の環境被害が発生する可能性があります。

- 汚染された土壌と水: 腐食した物質が環境に浸出しています。

- 廃棄物の発生: 錆びた部品の廃棄による廃棄物の増加。

レーザーによる錆除去

レーザー錆除去とは何ですか?

どのように機能しますか?

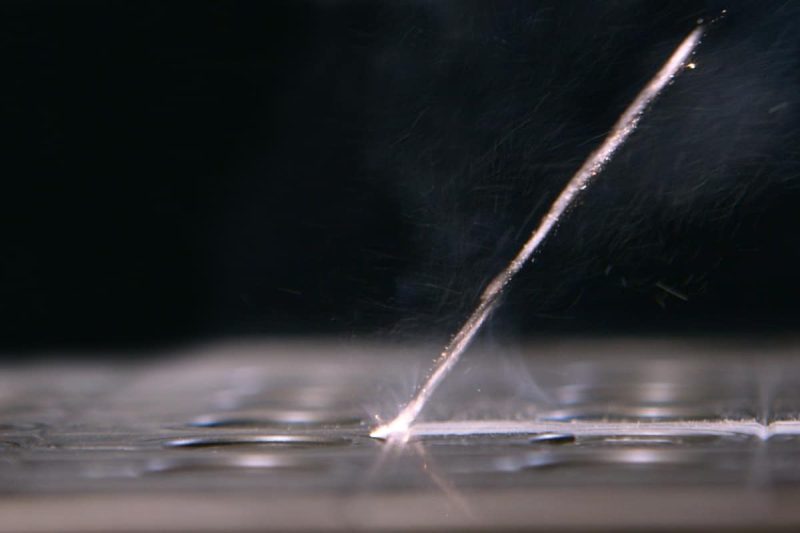

レーザーによる錆除去は、レーザーエネルギーと材料の表面の相互作用を利用して錆を蒸発させたり除去したりします。その仕組みは次のとおりです。

- エネルギー吸収: レーザー ビームは錆びた表面に照射されます。錆は反射率と熱特性の違いにより、下にある金属よりもレーザーのエネルギーをより効果的に吸収します。

- 熱膨張: 強烈な熱により錆層が急速に膨張し、基材から錆層を分離する応力が生じます。

- 蒸発とアブレーション: レーザーエネルギーが強くなると、錆びの層が蒸発したり、微粒子にアブレーションされて、きれいな表面が残ります。

- 最小限の熱伝達: 短いパルスレーザーバーストにより、周囲の材料への熱伝達が最小限に抑えられ、基板への熱による損傷が防止されます。

- 高度なレーザー洗浄システムにより、波長、出力、パルス持続時間などのパラメータを正確に制御できるため、錆層のみが除去されます。

レーザーによる錆除去の利点

- 高精度: レーザーによる錆除去は、優れた精度を提供し、基材を傷つけることなく選択的な洗浄を可能にします。これは、繊細な部品や高価な部品に特に有効です。

- 非接触かつ非摩耗性: このプロセスでは機械的な力がかからないため、複雑なデザインでも摩耗や表面の損傷が発生しません。

- 環境に優しい: レーザー洗浄は環境に優しいソリューションであり、廃棄物を最小限に抑え、危険な化学物質や研磨媒体を必要としません。除去された錆粒子は、多くの場合、簡単な濾過システムで捕捉できます。

- メンテナンスの手間が少ない: レーザー洗浄システムは消耗品が少なく、研磨方法に比べてメンテナンスが最小限で済みます。

- 汎用性: レーザーによる錆除去は幅広い材料に適しており、金属、複合材などに効果的です。また、コーティング、油、汚れなどのさまざまな汚染物質にも効果があります。

- 自動化の容易さ: レーザー洗浄システムは自動化された生産ラインに統合できるため、大規模な操作の効率と一貫性が向上します。

- 長期的なコスト削減: 初期投資は高額ですが、運用寿命が長く、消耗品コストが削減されるため、長期的にはレーザーによる錆除去がより経済的になります。

レーザーによる錆除去の欠点

- 初期コストが高い: レーザー システムには多額の初期投資が必要であり、中小企業にとっては障壁となる可能性があります。

- 広い面積での速度制限: レーザー ビームは集中的な性質を持つため、サンドブラストなどの研磨方法に比べて、非常に広い表面を洗浄する効率が低くなります。

- エネルギー消費: 高出力レーザー システムは大量のエネルギーを消費するため、エネルギーを大量に消費する環境では運用コストに影響を及ぼします。

- 安全要件: レーザー被曝などの潜在的な危険からオペレーターを保護するために、レーザー安全メガネやエンクロージャーなどの適切な安全対策が不可欠です。

- スキルとトレーニング: オペレーターは、レーザー機器を取り扱い、さまざまなアプリケーションに合わせて設定を最適化するために専門的なトレーニングを受ける必要があります。

錆除去以外の用途

レーザー洗浄技術は汎用性が高く、錆除去以外にもさまざまな用途に使用されています。

- 表面処理: レーザー洗浄は、表面プロファイルを変更せずに汚染物質を効果的に除去するため、溶接、接着、コーティングのための表面処理に最適です。

- 塗料およびコーティングの除去: 基礎構造を損傷することなく、金属、木材、複合材料から塗料やコーティングを剥離できます。

- 油とグリースの除去: レーザー洗浄により油とグリースが効率的に除去されるため、メンテナンスや修理作業に役立ちます。

- 金型洗浄: プラスチックや自動車製造などの業界では、摩耗や変形を起こさずに金型を洗浄するためにレーザーが使用されています。

- 修復と保存: レーザー洗浄は、元の素材を保存するため、歴史的遺物、彫刻、記念碑の修復に広く使用されています。

- ハイテク産業における精密洗浄: 航空宇宙、電子機器、医療機器製造などの分野では、高いレベルの清浄度と精度が求められる繊細な部品にレーザー洗浄が使用されています。

サンドブラストによる錆除去

サンドブラストによる錆除去とは何ですか?

どのように機能しますか?

サンドブラストのプロセス

- 研磨材の選択: シリカ砂、ガラスビーズ、酸化アルミニウム、スチールグリットなどの研磨材の選択は、表面の材質と希望する仕上げによって異なります。

- ブラスト装置のセットアップ: 研磨材はブラスト機に装填され、圧縮空気または加圧液体を使用して研磨材を高速で噴射します。

- 研磨衝撃: 研磨粒子が錆びた表面に衝突し、運動エネルギーと侵食の組み合わせによって錆び層を物理的に除去します。

- 表面洗浄: 研磨媒体が錆を除去し、塗装やコーティングなどのさらなる処理に備えて表面を洗浄します。

サンドブラストの種類

- 乾式サンドブラスト: 乾式研磨剤を使用します。錆の除去に最もよく使用されます。

- ウェットサンドブラスト:水と研磨剤を組み合わせて、粉塵と熱の発生を抑えます。

- 蒸気ブラスト: 水、研磨剤、圧縮空気を使用して、より細かい仕上げを実現する、より穏やかな方法です。

一般的に使用される研磨材

- 珪砂: 効果的ですが、重大な健康リスクを伴います。

- ガラスビーズ: 滑らかな仕上がりを実現し、繊細な素材によく使用されます。

- スチールグリットまたはショット: 過酷な用途向けの強力な洗浄剤。

- 有機媒体: クルミの殻やトウモロコシの芯など、柔らかい素材やそれほど強力ではない洗浄に使用されます。

サンドブラストによる錆除去の利点

- コスト効率が高い: サンドブラスト装置は一般にレーザー システムよりも安価なので、小規模企業でも大規模な事業でも利用できます。

- 広い面積での効率性: サンドブラストは、広い表面を素早く洗浄するのに非常に効果的であり、橋梁、船体、産業機械などの大型構造物に適しています。

- 表面処理: 研磨作用によりテクスチャのある表面が形成され、コーティングや塗料の接着性を高めるのに最適です。

- 汎用性: サンドブラストは、金属、木材、コンクリートなど、さまざまな素材に使用でき、錆、塗料、汚れの除去に効果的です。

- 使いやすさ: オペレーターはサンドブラストの基本をすぐに習得でき、最小限の技術的専門知識で簡単に操作できます。

サンドブラストによる錆除去のデメリット

- 表面損傷のリスク: 研磨衝撃により繊細な部品や薄い金属表面が侵食または変形する可能性があるため、精密用途には適していません。

- 粉塵と廃棄物の発生: サンドブラストでは大量の廃棄物と空中粉塵が発生するため、追加の清掃と廃棄物処理が必要になります。

- 環境への配慮: 研磨媒体と除去された錆粒子は、適切に封じ込められなければ周囲の環境を汚染する可能性があります。

- 健康被害: 作業者は、ほこりや研磨粒子による潜在的な健康リスクにさらされるため、厳格な安全対策が必要です。

- 一貫性のない結果: 特に手動操作の場合、表面全体を均一に洗浄することは困難な場合があります。

- 自動化の可能性が限られている: サンドブラストは自動化にはあまり適しておらず、大規模なプロジェクトではかなりの手作業が必要になる場合があります。

環境と健康への懸念

環境への影響

- 粉塵と大気汚染: サンドブラストにより大量の空中粉塵が発生し、錆粒子、研磨媒体、汚染物質が環境に拡散する可能性があります。

- 廃棄物管理: 土壌や水質の汚染を防ぐために、使用済みの研磨材や錆びの残骸を収集し、適切に処分する必要があります。

- 湿式法における水の使用: 湿式または蒸気ブラストには水が必要であり、これが廃水管理の課題につながる可能性があります。

オペレーターの健康リスク

- 珪肺症: 従来のサンドブラストによる結晶性シリカの粉塵を吸入すると、重篤で致命的となる可能性のある肺疾患である珪肺症を引き起こす可能性があります。

- 目と皮膚の刺激: 適切な保護具を使用しないと、飛散する研磨粒子によって目の損傷や皮膚の擦り傷が発生する可能性があります。

- 聴覚障害: サンドブラスト装置からの騒音レベルは高いため、耳を保護する必要があります。

- 呼吸器系の問題: 作業者は、微細な粉塵や研磨粒子の吸入を防ぐために呼吸器を着用する必要があります。

緩和策

- 保護具: 作業者は、曝露を最小限に抑えるために、呼吸器、ゴーグル、手袋、全身スーツを着用する必要があります。

- 換気システム: 効果的な集塵および換気システムにより、職場の空気中の汚染物質が削減されます。

- 環境に優しい研磨剤: 粉砕ガラスやスポンジなどのリサイクル可能または生分解性の媒体を使用すると、環境への影響を軽減できます。

比較解析

効率とスピード

レーザーによる錆除去

レーザーによる錆除去は、精密洗浄や細かい作業が必要な用途に非常に効果的です。小型から中型の表面に効果的に作用し、最小限の作業者介入で一貫した結果をもたらします。ただし、焦点を絞ったビームと系統的な洗浄プロセスのため、広い表面領域を処理する場合は処理速度が遅くなる可能性があります。

- 効率: 複雑なデザインや選択的な錆除去に最適です。

- 速度: サンドブラストに比べ、大規模プロジェクトでは遅くなります。

サンドブラスト

サンドブラストは、広い表面の錆を素早く除去するのに優れているため、船体、橋梁、産業機器などの広範囲の洗浄作業に適した方法です。ただし、サンドブラストは手作業であるため、場合によっては洗浄が不均一になることがあります。

- 効率: 大規模で精度の低いタスクに最適です。

- 速度: 広範囲をカバーするには高速ですが、精度は低くなります。

精度と表面の完全性

レーザーによる錆除去

レーザー洗浄は、その高精度で知られています。レーザービームは、下地の素材を損傷することなく錆を除去するように調整できます。表面の完全性を維持するため、航空宇宙部品や歴史的遺物などの繊細で高価なアイテムに最適です。

- 精度: 錆の除去を正確に制御し、優れています。

- 表面の完全性: ベース材料を保護するため、繊細な用途に最適です。

サンドブラスト

サンドブラストは研磨性があるため、精度が低くなります。表面を効果的に洗浄できますが、繊細な部品を損傷したり、材料の質感を変えたりするリスクがあります。そのため、滑らかな表面や変化のない表面を必要とする用途には適さない場合があります。

- 精度: 中程度ですが、過剰洗浄のリスクがあります。

- 表面の完全性: 薄い材料や壊れやすい材料は侵食または変形する可能性があります。

環境への影響

レーザーによる錆除去

レーザー洗浄は、廃棄物を最小限に抑えた環境に優しいソリューションです。このプロセスでは錆び粒子のみが生成され、簡単に捕捉して濾過できます。研磨媒体や化学薬品が不要になるため、持続可能な選択肢となります。

- 廃棄物の発生: 最小限、主に錆粒子。

- 環境への影響: 低く、有害な副産物はありません。

サンドブラスト

サンドブラストでは、使用済みの研磨材や錆びの破片など、大量の廃棄物が発生します。発生した粉塵は空気や周囲の環境を汚染する可能性があります。ウェットサンドブラストでは粉塵は減りますが、水の管理が必要なため、環境への影響が大きくなります。

- 廃棄物の発生: 研磨媒体や粉塵など、多量に発生します。

- 環境への影響: 特に従来の研磨剤の場合、大きな影響があります。

安全上の考慮事項

レーザーによる錆除去

レーザーによる錆除去には、レーザー安全ゴーグルや偶発的な被ばくを防ぐための囲いの使用など、特定の安全プロトコルが必要です。ただし、空気中の粒子や危険な化学物質が存在しないため、より清潔で安全な作業環境が実現します。

- オペレーターの安全性: 適切な安全対策が講じられており、高い。

- 職場の危険性: 研磨剤や粉塵がないため、最小限です。

サンドブラスト

サンドブラストには、粉塵の吸入、シリカ粒子への曝露、騒音の危険など、いくつかの安全上のリスクがあります。作業者は広範囲の保護具を必要とし、作業環境ではリスクを軽減するために適切な換気が必要です。

- オペレーターの安全性: 適切な保護がない場合、中程度から低い。

- 職場の危険性: 珪肺症やその他の健康上の懸念のリスクが高くなっています。

コスト分析

レーザーによる錆除去

レーザー洗浄装置への初期投資は高額ですが、消耗品が最小限で廃棄物管理が軽減されるため、運用コストは低くなります。時間の経過とともに、一貫した精度と効率が求められるアプリケーションでコスト削減を実現します。

- 初期コスト: 高い。

- 運用コスト: 低く、長期的な節約になります。

- ROI: 精度と反復的なアプリケーションでは高い。

サンドブラスト

サンドブラストは初期費用は低いですが、研磨材、メンテナンス、廃棄物処理などの消耗品にかかる継続的な費用がかさむ可能性があります。短期または大規模で精度がそれほど要求されないプロジェクトの場合は、サンドブラストの方が経済的です。

- 初期コスト: 低い。

- 運用コスト: 高額で、継続的な費用が発生します。

- ROI: 短期的かつ大規模なタスクに適しています。

メンテナンスと運用上の考慮事項

レーザーによる錆除去

レーザー システムでは、レーザー ソースと冷却システムの定期的なチェックのみで、最小限のメンテナンスしか必要ありません。消耗品がないため、ダウンタイムと運用中断が削減されます。効率を最大限に高めるには、オペレーターに専門的なトレーニングが必要になる場合があります。

- メンテナンス: 消耗品が少なく、メンテナンスの手間が少ない。

- 運用中断: 最小限。

- トレーニング要件: 中程度。

サンドブラスト

サンドブラスト装置は、研磨材の交換、装置の清掃、廃棄物の管理など、頻繁なメンテナンスが必要です。また、安全性と性能を確保するために定期的な検査も必要です。

- メンテナンス: 頻繁にメディアを補充する必要があります。

- 運用中断: クリーニングとメディアの交換により頻繁に発生します。

- トレーニング要件: 初級から中級。

メンテナンスと運用上の考慮事項

レーザーによる錆除去

レーザー システムでは、レーザー ソースと冷却システムの定期的なチェックのみで、最小限のメンテナンスしか必要ありません。消耗品がないため、ダウンタイムと運用中断が削減されます。効率を最大限に高めるには、オペレーターに専門的なトレーニングが必要になる場合があります。

- メンテナンス: 消耗品が少なく、メンテナンスの手間が少ない。

- 運用中断: 最小限。

- トレーニング要件: 中程度。

サンドブラスト

サンドブラスト装置は、研磨材の交換、装置の清掃、廃棄物の管理など、頻繁なメンテナンスが必要です。また、安全性と性能を確保するために定期的な検査も必要です。

- メンテナンス: 頻繁にメディアを補充する必要があります。

- 運用中断: クリーニングとメディアの交換により頻繁に発生します。

- トレーニング要件: 初級から中級。

レーザーによる錆除去とサンドブラストの選択は、特定のプロジェクト要件によって異なります。

- 航空宇宙、電子機器、文化遺産の修復などの業界では、精度、環境への影響の最小化、長期的なコスト効率を実現するために、レーザー錆除去を選択してください。

- 大規模な構造物や表面の変更が許容される用途の高速かつコスト効率の高い洗浄には、サンドブラストを選択してください。

業界固有のアプリケーション

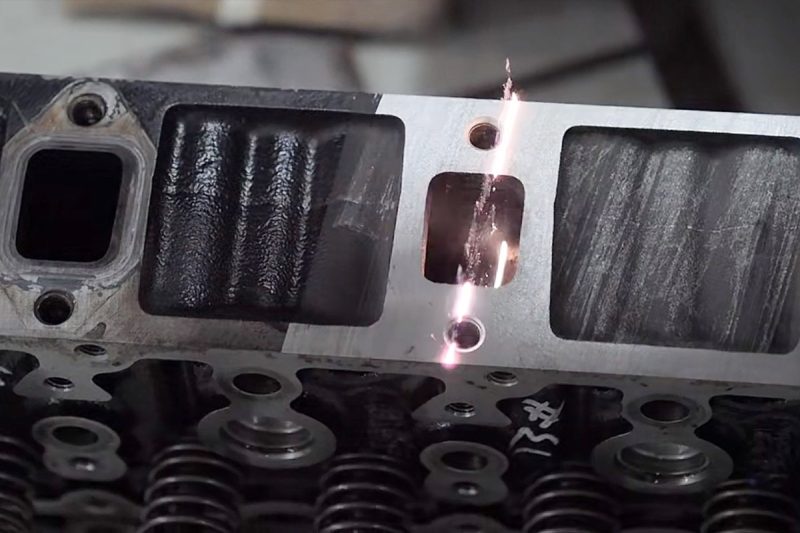

自動車産業

- レーザーによる錆除去: 自動車業界では、精度と表面の完全性が非常に重要です。レーザーによる錆除去は、クラシックカーの部品の修復、繊細なエンジン部品の洗浄、溶接接合部や薄いパネルなどの複雑な部分からの錆の除去に最適です。レーザー洗浄は非接触であるため、ベースメタルが保護され、高価値部品の構造的および美的完全性が維持されます。また、保護コーティングを施す前の表面処理にも使用され、強力な接着力を確保します。

- サンドブラスト: サンドブラストは、シャーシ フレームやボディ パネルなど、スピードが優先される大型自動車部品によく使用されます。ただし、研磨性があるため、薄い金属部品を過度に洗浄したり変形させたりするリスクがあり、細かい作業には適していません。

航空宇宙産業

- レーザーによる錆除去: 航空宇宙産業では、部品の安全性が極めて重要であるため、最高レベルの精度と清潔さが求められます。レーザーによる錆除去は、エンジン ブレード、胴体パネル、着陸装置などの繊細な航空機部品の寸法を変えたり、材料の強度を損なったりすることなく、部品を洗浄するのに最適です。また、メンテナンス、修理、オーバーホール (MRO) 作業中にコーティングや汚染物質を除去するのにも役立ちます。

- サンドブラスト: サンドブラストは航空宇宙用途で主に表面処理や非精密部品の洗浄に使用されます。ただし、研磨性により表面が侵食される可能性があり、高価値部品や重要な部品には適していません。

遺産と保護

- レーザーによる錆除去: 文化遺産や保存の分野では、レーザー洗浄は歴史的遺物、彫刻、記念碑の修復に使用される革新的な技術です。青銅、鋼鉄、繊細な緑青などの下地の素材を損傷することなく、錆や汚れを正確に除去できます。レーザー洗浄は制御性も高く、歴史的品物の複雑なディテールや質感を保存するのに適しています。

- サンドブラスト: サンドブラストは大きな石や金属の表面をきれいにすることができますが、研磨性があり、細かい部分を侵食したり、繊細な遺物や古代の遺物に回復不可能な損傷を与えたりする可能性があるため、保存作業では一般的に避けられています。

造船および海洋用途

- レーザーによる錆除去: レーザー洗浄は、船舶部品、プロペラ、船体部分から錆や海藻を除去する作業など、海洋産業で注目を集めています。特に、局所的な洗浄や、修理やコーティングのための表面の準備に効果的です。環境に優しい性質は、汚染や廃棄物を最小限に抑える必要がある海洋環境では大きな利点となります。

- サンドブラスト: サンドブラストは、造船や海洋用途における大規模な洗浄の標準的な方法として伝統的に使用されてきました。船体の外装、デッキ、大型構造部品から錆やスケールを除去するのに非常に効果的です。ただし、大量の粉塵や廃棄物が発生するため、環境汚染を防ぐための封じ込め対策が必要です。

経済的考慮

コストの内訳

レーザーによる錆除去

レーザー錆除去システムは、高度な技術が使用されているため、初期投資コストが高くなります。ただし、研磨媒体や化学薬品などの消耗品が不要なため、運用コストは比較的低くなります。

- 初期コスト: レーザー洗浄機の価格は、電力、携帯性、自動化機能に応じて、$10,000 から $100,000 の範囲です。

- 運用コスト: プロセスでは電気のみを使用し、メンテナンスもほとんど必要ないため、コストは最小限です。消耗品の継続的なコストはかからず、副産物が最小限であるため廃棄物の管理も簡単です。

- トレーニング費用: オペレーターはレーザー システムを効果的に扱うために専門的なトレーニングを受ける必要があり、1 回限りの費用がかかります。

サンドブラスト

サンドブラスト装置は一般的に初期費用が安く、予算が限られている企業にとってコスト効率の良い選択肢となります。ただし、消耗品、メンテナンス、廃棄物管理にかかる継続的なコストは時間の経過とともに蓄積される可能性があります。

- 初期コスト: 基本的なサンドブラストのセットアップには $1,000 ~ $10,000 のコストがかかり、コンプレッサーとノズルには追加コストがかかります。

- 運用コスト: 研磨材、機器の消耗、廃棄物処理が常に必要となるため、コストは高くなります。研磨媒体のコストは、使用するタイプによって異なり、1 袋あたり $10 から $50 の範囲です。

- メンテナンスコスト: 機器は定期的な清掃と部品の交換が必要となり、全体的な支出が増加します。

投資収益率(ROI)

レーザーによる錆除去

レーザーによる錆除去は、特に精度、廃棄物の最小化、環境に優しい運用が求められる業界にとって、長期的にはより高い ROI をもたらします。レーザー システムの効率性と耐久性は、長期的な節約に貢献します。

- 耐久性: レーザー システムは、ダウンタイムが最小限でメンテナンスの必要性も少なく、動作寿命が長く、10 年を超えることもよくあります。

- 時間の節約: レーザー洗浄の精度と自動化の可能性により、人件費が削減され、生産性が向上します。

- 持続可能性: レーザー洗浄の環境に優しい性質は現代の環境規制に準拠しており、コンプライアンス コストを削減します。

サンドブラスト

サンドブラストは、短期プロジェクトや大規模な錆除去作業に重点を置くビジネスでは、迅速な ROI を実現できます。ただし、消耗品や廃棄物管理の累積コストにより、時間の経過とともにコスト効率が低下します。

- 迅速な回収: 初期投資を迅速に回収する必要があるプロジェクトに適しています。

- 運用上の制限: 廃棄物の発生による継続的なコストの増加と潜在的な規制上の課題は、長期的な収益性に影響を及ぼす可能性があります。

環境および規制遵守

環境規制

レーザーによる錆除去

レーザーによる錆除去は、廃棄物の発生が最小限で、有害な副産物がないため、環境に優しいソリューションとして広く認識されています。このプロセスでは、錆を微粒子に蒸発させ、濾過システムで簡単に捕捉できるため、厳しい環境法に準拠しています。

- 廃棄物が最小限: サンドブラストとは異なり、レーザー洗浄では大量の破片や使用済み研磨材は発生しません。これにより、廃棄物処理システムへの負担が軽減され、環境汚染が最小限に抑えられます。

- 化学薬品不使用: レーザーによる錆除去では研磨剤や強力な化学薬品が不要になり、環境への影響がさらに軽減されます。

- 標準への準拠: レーザー システムは、空気の質や廃棄物管理を規定する規制を含む最新の環境規制に準拠しているため、企業はコンプライアンス要件を満たすことが容易になります。

- エネルギー消費: レーザーは電力を消費しますが、エネルギー効率の高いシステムの進歩により全体的な電力使用量が削減され、持続可能性の目標達成に貢献します。

サンドブラスト

サンドブラストは大規模な錆除去には効果的ですが、廃棄物や空気中の汚染物質の発生により、いくつかの環境上の課題を引き起こします。

- 研磨廃棄物: サンドブラストでは、大量の使用済み研磨材、錆びの破片、粉塵が発生します。これらは、土壌や水の汚染を防ぐために適切に処分する必要があります。

- 粉塵と大気汚染: 乾式サンドブラストでは大量の浮遊粒子が発生し、空気の質の問題につながるため、封じ込め対策が必要になります。

- 湿式法における水の使用: 湿式ブラストと蒸気ブラストには水が必要なので、廃水管理にさらなる課題が生じます。

- 規制上の課題: 粉塵の排出や廃棄物処理に関する環境法の厳格化により、サンドブラストに依存する企業の運用コストが増加する可能性があります。

職場の安全基準

レーザーによる錆除去

レーザーによる錆除去は、研磨プロセスに伴う多くの危険を軽減し、より安全な作業環境を実現します。ただし、この技術では依然として厳格な安全プロトコルの順守が必要です。

- レーザー安全対策: 作業者は保護眼鏡を使用し、レーザー光線への曝露を防ぐための安全ガイドラインを遵守する必要があります。密閉型または自動化されたシステムにより、安全性をさらに高めることができます。

- よりクリーンな作業環境: このプロセスでは、発生するほこりやごみが最小限に抑えられるため、呼吸保護の必要性が減り、職場全体の空気の質が向上します。

- 騒音レベル: レーザー洗浄はサンドブラストに比べて比較的静かに動作し、聴覚障害のリスクを最小限に抑えます。

- コンプライアンスの容易さ: 物理的な危険が少ないため、レーザー洗浄により職場の安全規制への準拠が容易になります。

サンドブラスト

サンドブラストにはさまざまな職業上の危険が伴うため、作業員を保護するために広範囲にわたる安全対策が必要です。

- 呼吸器系のリスク: 作業者は微細な粉塵や研磨粒子にさらされるため、珪肺症などの呼吸器疾患のリスクが高まります。

- 保護具: 作業者は、曝露を最小限に抑えるために、全身保護スーツ、手袋、ゴーグル、呼吸器を着用する必要があります。

- 騒音公害: サンドブラスト装置は高い騒音レベルを発生するため、聴覚保護具の使用が必要になります。

- 傷害リスク: 機器の故障や安全プロトコルの遵守が不十分な場合、高圧ブラスト処理によって傷害が発生する可能性があります。

- コンプライアンス要件: 安全基準を満たすには、保護具、換気システム、トレーニングへの多額の投資が必要となり、運用コストが増加します。

適切な錆除去方法の選択

考慮すべき重要な要素

- 環境への影響: プロジェクトで持続可能性と廃棄物の最小化を優先する場合、レーザーによる錆除去が最適な選択肢です。有害な副産物はほとんど発生せず、現代の環境規制に容易に適合し、研磨媒体や化学薬品の必要性を排除します。サンドブラストは効果的ですが、大量の廃棄物と粉塵が発生するため、規制要件を満たすために封じ込めと適切な処分が必要です。

- 職場の安全性: レーザーによる錆除去は、より清潔で安全な作業環境を提供します。空気中の粒子や騒音公害が軽減され、作業者へのリスクが最小限に抑えられます。一方、サンドブラストでは、作業員をほこりやゴミから守るために、防毒マスク、全身スーツ、換気システムなどの徹底した保護対策が必要です。

- プロジェクトの規模と精度: 複雑なデザインや繊細な素材を扱う精密作業には、レーザーによる錆除去が最適です。下地の表面を傷つけずに特定の領域をターゲットにできるため、航空宇宙、自動車、文化遺産の保護などの業界に適しています。造船や産業機器の洗浄などの大規模プロジェクトでは、特に精度がそれほど重要でない場合は、サンドブラストの方が効率的です。

- コストと ROI: レーザーによる錆除去は初期コストが高くなりますが、メンテナンスが最小限で、運用コストが低く、環境に優しいコンプライアンスのため、長期的には節約になります。サンドブラストは初期費用が手頃ですが、消耗品、機器の摩耗、廃棄物管理などの継続的なコストがかかります。企業は予算と予想されるプロジェクト期間を評価して、最適な ROI を決定する必要があります。

- 規制遵守: 航空宇宙や海洋などの厳しい環境および安全規制のある業界で事業を展開している企業は、レーザーによる錆除去によってコンプライアンスが容易になることから恩恵を受けます。サンドブラストには、廃棄物処理や空気品質の要件により追加の課題が伴う場合があります。

レーザーによる錆除去を選択する場合

- 環境に配慮した運営:廃棄物を最小限に抑え、化学薬品を使用しないプロセス。

- 精密洗浄: 繊細な部品や複雑な表面に適しています。

- 自動化の可能性: 効率化のために生産ラインに統合できます。

- 高価値産業: 航空宇宙、自動車、文化遺産修復。

サンドブラストを選択する場合

- 大規模洗浄:造船、産業機器、大型構造物などに最適です。

- 短期プロジェクト: すぐに使用できるように初期投資を抑えます。

- 表面処理: コーティングまたは塗装用のテクスチャ表面を作成します。

- 予算の制約: 中小企業にとって手頃な初期費用。

まとめ

レーザーによる錆除去ソリューションを入手

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 ゾーン A、Lunzhen 工業地帯、玉城市、山東省。