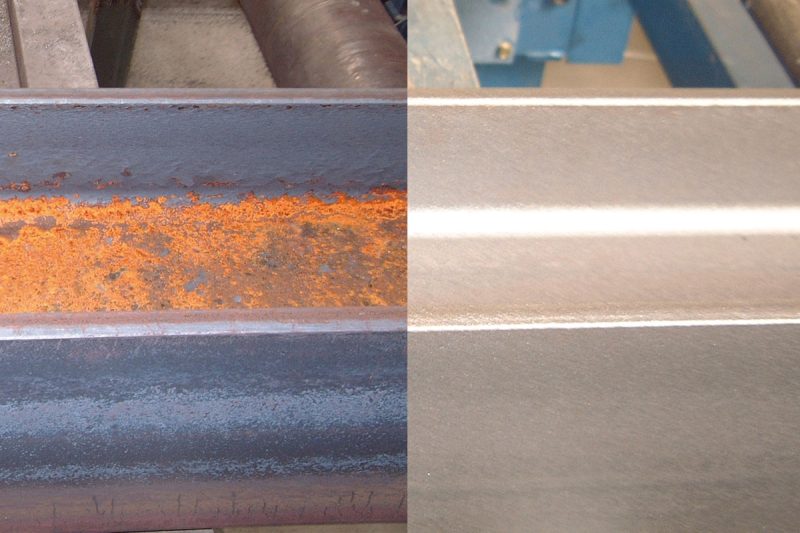

Pas ve Etkisini Anlamak

Pasın Doğası

Pas Oluşumunun Kimyası

Pas, aşağıdaki adımları içeren bir elektrokimyasal süreçle oluşur:

- Anot Reaksiyonu: Demir atomları elektron kaybederek demir iyonları oluşturur.

- Katot Reaksiyonu: Oksijen ve su molekülleri elektronlarla birleşerek hidroksit iyonları oluşturur.

- Pas Oluşumu: Demir iyonları ve hidroksit iyonları etkileşime girerek hidratlı demir oksit (pas) oluştururlar.

Pas Çeşitleri

- Yüzey Pası: En dış tabakayı etkiler; çıkarılması daha kolaydır.

- Çukur Pas: Metalde delikler ve çöküntüler oluşturur ve daha invaziv işlemler gerektirir.

- Kireç Pas: Zorlu çevre koşulları altında oluşan kalın, katmanlı pas.

Ekonomik ve Yapısal Etki

Ekonomik Maliyetler

Pas ve korozyon küresel olarak önemli bir ekonomik yük teşkil eder ve yıllık tahmini $2,5 trilyon dolara mal olur ve bu da dünya GSYİH'sinin 3%'sinden fazlasına denk gelir. Bu maliyetler şunlardan kaynaklanır:

- Doğrudan Giderler: Paslanmış parçaların onarımı veya değiştirilmesi, bakımın artırılması ve korozyon önleyici malzemelerin satın alınması.

- Dolaylı Kayıplar: Üretimde durma, ürün kalitesinde kayıp, operasyonel verimliliğin azalması.

Yapısal Bütünlük

Pas, metal yapıların ve bileşenlerin dayanıklılığını ve kararlılığını tehlikeye atar. Başlıca etkileri şunlardır:

- Zayıflamış Yük Taşıma Kapasitesi: Pas metali aşındırır, ağırlığı destekleme ve strese dayanma yeteneğini azaltır. Bu, inşaat ve taşımacılık gibi endüstrilerde kritik öneme sahiptir.

- Artan Arıza Riski: Makineler, araçlar ve yapısal bileşenler paslanma nedeniyle hasara, kazaya veya büyük maddi hasara maruz kalabilir.

- Güvenlik Tehlikeleri: Pas kaynaklı arızalar personel ve çevre için risk oluşturur, bu nedenle havacılık, denizcilik ve altyapı gibi sektörlerde pasın önlenmesi ve temizlenmesi en önemli önceliktir.

Çevresel Etki

Paslanmayı ihmal etmek, aşağıdakiler gibi ek çevresel hasarlara yol açabilir:

- Kirlenmiş Toprak ve Su: Korozyona uğramış maddelerin çevreye sızması.

- Atık Oluşumu: Atılan paslı bileşenler nedeniyle artan atık.

Lazer Pas Temizleme

Lazer Pas Temizleme Nedir?

Nasıl Çalışır?

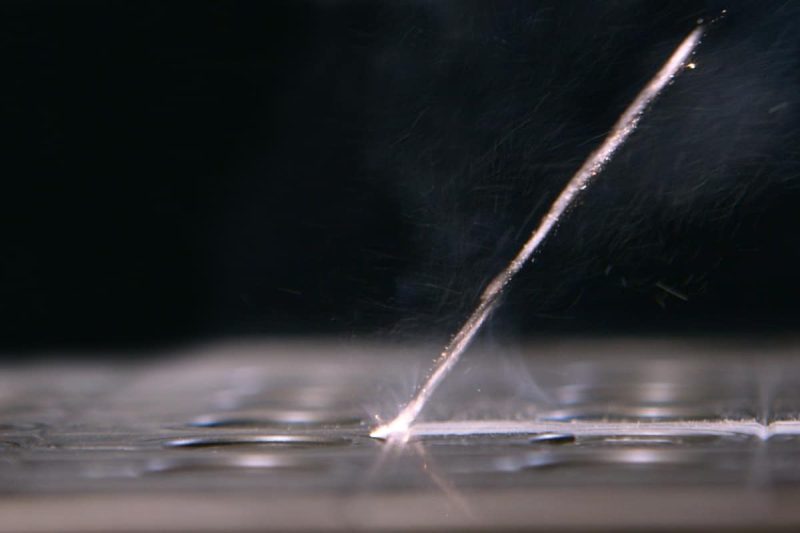

Lazer pas giderme, pası buharlaştırmak veya çıkarmak için lazer enerjisi ile malzemenin yüzeyi arasındaki etkileşime dayanır. İşte nasıl çalıştığı:

- Enerji Emilimi: Lazer ışını paslı yüzeye yönlendirilir. Pas, yansıtma ve termal özelliklerdeki farklılıklar nedeniyle lazerin enerjisini alttaki metalden daha etkili bir şekilde emer.

- Isıl Genleşme: Yoğun ısı, pas tabakasının hızla genişlemesine ve onu temel malzemeden ayıran bir gerilim oluşmasına neden olur.

- Buharlaştırma ve Ablasyon: Lazer enerjisi yoğunlaştıkça, pas tabakası buharlaşır veya ince parçacıklara ayrılır ve geride temiz bir yüzey bırakır.

- Minimum Isı Transferi: Kısa, darbeli lazer patlamaları, çevredeki malzemeye ısı transferini en aza indirerek, alt tabakanın termal hasar görmesini önler.

- Gelişmiş lazer temizleme sistemleri, dalga boyu, güç ve darbe süresi gibi parametrelerin hassas bir şekilde kontrol edilmesine olanak tanıyarak yalnızca pas tabakasının temizlenmesini sağlar.

Lazer Pas Temizlemenin Avantajları

- Yüksek Hassasiyet: Lazer pas temizleme, taban malzemesine zarar vermeden seçici temizlik sağlayan olağanüstü hassasiyet sunar. Bu, hassas veya yüksek değerli bileşenler için özellikle değerlidir.

- Temassız ve Aşındırıcı Olmayan: İşlem mekanik kuvvet içermediğinden, karmaşık tasarımlarda bile aşınma veya yüzey hasarı olmaz.

- Çevre Dostu: Lazer temizleme, minimum atık üreten ve tehlikeli kimyasallara veya aşındırıcı ortamlara olan ihtiyacı ortadan kaldıran yeşil bir çözümdür. Çıkarılan pas parçacıkları genellikle basit filtreleme sistemleriyle yakalanabilir.

- Düşük Bakım: Lazer temizleme sistemleri aşındırıcı yöntemlere kıyasla daha az sarf malzemesine sahiptir ve minimum bakım gerektirir.

- Çok yönlülük: Çok çeşitli malzemeler için uygun olan lazer pas giderme, metaller, kompozitler ve daha fazlası üzerinde etkilidir. Ayrıca kaplamalar, yağlar ve kir gibi çeşitli kirleticiler üzerinde de çalışır.

- Otomasyon Kolaylığı: Lazer temizleme sistemleri, otomasyonlu üretim hatlarına entegre edilebilir ve böylece büyük ölçekli operasyonlarda verimlilik ve tutarlılık artırılabilir.

- Uzun Vadeli Maliyet Tasarrufları: İlk yatırım maliyeti yüksek olsa da, uzun kullanım ömrü ve azalan sarf malzemesi maliyetleri, lazerle pas gidermeyi zamanla daha ekonomik hale getirebilir.

Lazer Pas Temizlemenin Dezavantajları

- Yüksek İlk Maliyet: Lazer sistemleri önemli miktarda ilk yatırım gerektirir ve bu durum daha küçük işletmeler için bir engel teşkil edebilir.

- Geniş Alanlarda Sınırlı Hız: Lazer ışınlarının odaklanmış yapısı, onları kumlama gibi aşındırıcı yöntemlere kıyasla çok büyük yüzeylerin temizlenmesinde daha az etkili hale getirir.

- Enerji Tüketimi: Yüksek güçlü lazer sistemleri önemli miktarda enerji tüketebilir ve bu da enerji yoğun ortamlarda operasyonel maliyetleri etkileyebilir.

- Güvenlik Gereksinimleri: Operatörleri lazer maruziyeti gibi potansiyel tehlikelerden korumak için lazer güvenlik gözlükleri ve muhafazaları dahil olmak üzere uygun güvenlik önlemlerinin alınması esastır.

- Beceri ve Eğitim: Operatörlerin, lazer ekipmanlarını kullanabilmeleri ve farklı uygulamalar için ayarları optimize edebilmeleri için özel eğitime ihtiyaçları vardır.

Pas Temizlemenin Ötesindeki Uygulamalar

Lazer temizleme teknolojisi son derece çok yönlüdür ve pas gidermenin ötesinde çok sayıda uygulamada kullanılır:

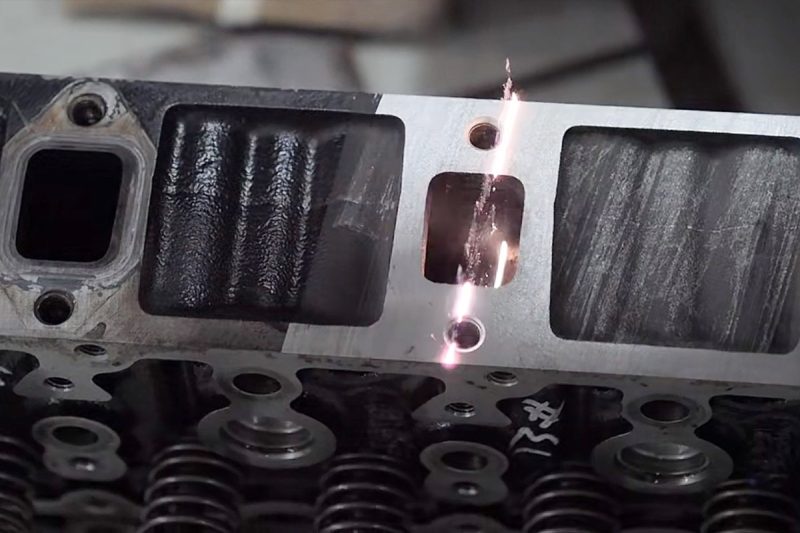

- Yüzey Hazırlığı: Lazer temizleme, yüzey profilini değiştirmeden kirleticileri etkili bir şekilde temizlediği için kaynak, yapıştırma veya kaplama için yüzeyleri hazırlamak için idealdir.

- Boya ve Kaplama Çıkarma: Alttaki yapıya zarar vermeden metal, ahşap veya kompozit malzemelerden boya veya kaplamaları çıkarabilir.

- Yağ ve Gres Giderimi: Lazer temizlik, yağ ve gresleri etkili bir şekilde giderir ve bakım ve onarım işlemlerinde değerli hale getirir.

- Kalıp Temizliği: Plastik ve otomotiv üretimi gibi endüstriler, aşınma veya deformasyona neden olmadan kalıpları temizlemek için lazer kullanırlar.

- Restorasyon ve Koruma: Lazer temizleme, orijinal malzemeyi koruduğu için tarihi eserlerin, heykellerin ve anıtların restorasyonunda yaygın olarak kullanılır.

- Yüksek Teknoloji Endüstrilerinde Hassas Temizlik: Havacılık, elektronik ve tıbbi cihaz üretimi gibi sektörler, yüksek düzeyde temizlik ve hassasiyet gerektiren hassas bileşenler için lazer temizliğini kullanır.

Kumlama Pas Temizleme

Kumlama Pas Temizleme Nedir?

Nasıl Çalışır?

Kumlama İşlemi

- Aşındırıcı Malzeme Seçimi: Silika kumu, cam boncuklar, alüminyum oksit veya çelik grit gibi aşındırıcı malzemenin seçimi, yüzey malzemesine ve istenen sonuca bağlıdır.

- Kumlama Ekipmanı Kurulumu: Aşındırıcı malzeme, aşındırıcıyı yüksek hızlarda itmek için basınçlı hava veya basınçlı sıvı kullanan bir kumlama makinesine yüklenir.

- Aşındırıcı Etki: Aşındırıcı parçacıklar paslı yüzeye çarparak, kinetik enerji ve aşınma kombinasyonu yoluyla pas tabakasını fiziksel olarak ortadan kaldırır.

- Yüzey Temizliği: Aşındırıcı ortam pası sökerek, boyama veya kaplama gibi daha ileri işlemlere hazır temiz bir yüzey bırakır.

Kumlama Çeşitleri

- Kuru Kumlama: Kuru aşındırıcılar kullanılır; en yaygın olarak pas gidermede kullanılır.

- Islak Kumlama: Toz ve ısı oluşumunu azaltmak için su ve aşındırıcı bir araya getirilir.

- Buharlı Kumlama: Daha ince bir yüzey elde etmek için su, aşındırıcı ve basınçlı hava kullanan daha nazik bir yöntemdir.

Aşındırıcı Malzemeler Yaygın Olarak Kullanılır

- Silis Kumu: Etkili ancak önemli sağlık riskleri taşıyor.

- Cam Boncuklar: Pürüzsüz bir yüzey sağlar; genellikle hassas malzemeler için kullanılır.

- Çelik Grit veya Saçma: Ağır hizmet uygulamaları için agresif temizlik.

- Organik Ortam: Ceviz kabukları veya mısır koçanı gibi yumuşak malzemeler veya daha az agresif temizlik için kullanılan malzemeler.

Kumlama Pas Temizlemenin Avantajları

- Maliyet Etkinliği: Kumlama ekipmanları genellikle lazer sistemlerinden daha ucuzdur, bu da onu hem küçük işletmeler hem de büyük ölçekli operasyonlar için erişilebilir hale getirir.

- Geniş Alanlarda Verimlilik: Kumlama, geniş yüzey alanlarının hızlı bir şekilde temizlenmesinde oldukça etkilidir ve bu özelliği sayesinde köprüler, gemi gövdeleri ve endüstriyel makineler gibi büyük yapılar için uygundur.

- Yüzey Hazırlığı: Aşındırıcı etki, kaplamaların veya boyaların yapışmasını artırmak için ideal olan dokulu bir yüzey oluşturur.

- Çok Yönlülük: Kumlama, metal, ahşap ve beton dahil olmak üzere çok çeşitli malzemeler üzerinde kullanılabilir ve pas, boya veya kiri çıkarmak için etkilidir.

- Kullanım Kolaylığı: Operatörler kumlamanın temellerini hızla öğrenebilir ve ekipmanın kullanımı minimum teknik uzmanlıkla kolaydır.

Kumlama Pas Temizlemenin Dezavantajları

- Yüzey Hasarı Riski: Aşındırıcı etki, hassas bileşenleri veya ince metal yüzeyleri aşındırabilir veya deforme edebilir, bu da hassas uygulamalar için uygunsuz hale getirir.

- Toz ve Atık Oluşumu: Kumlama, büyük miktarda atık malzeme ve havaya karışan toz üretir ve bu da ek temizlik ve atık bertarafı gerektirir.

- Çevresel Endişeler: Aşındırıcı ortam ve çıkarılan pas parçacıkları, uygun şekilde kontrol altına alınmadığında çevreyi kirletebilir.

- Sağlık Tehlikeleri: Operatörler, toz ve aşındırıcı parçacıklardan kaynaklanan potansiyel sağlık risklerine maruz kalmaktadır ve bu durum sıkı güvenlik önlemlerinin alınmasını gerektirmektedir.

- Tutarlı Olmayan Sonuçlar: Yüzeyde homojen bir temizlik elde etmek, özellikle manuel kullanımda zor olabilir.

- Sınırlı Otomasyon Potansiyeli: Kumlama otomasyona daha az uygundur ve büyük ölçekli projelerde önemli miktarda manuel iş gücü gerektirebilir.

Çevre ve Sağlık Endişeleri

Çevresel Etki

- Toz ve Hava Kirliliği: Kumlama, pas parçacıkları, aşındırıcı ortamlar ve kirleticilerin çevreye yayılmasına neden olabilecek önemli miktarda havadaki toz üretir.

- Atık Yönetimi: Kullanılmış aşındırıcı malzemeler ve pas kalıntıları toplanmalı ve toprak ve su kirliliğini önlemek için uygun şekilde bertaraf edilmelidir.

- Islak Yöntemlerde Su Kullanımı: Islak veya buharlı püskürtme, atık su yönetimi zorluklarına yol açabilecek su gerektirir.

Operatörler İçin Sağlık Riskleri

- Silikozis: Geleneksel kumlama işlemlerinden kaynaklanan kristal silika tozunun solunması, ciddi ve potansiyel olarak ölümcül bir akciğer hastalığı olan silikoza yol açabilir.

- Göz ve Cilt Tahrişi: Uygun koruyucu ekipman kullanılmadığında uçan aşındırıcı parçacıklar göz yaralanmalarına ve cilt sıyrıklarına neden olabilir.

- İşitme Hasarı: Kumlama ekipmanlarından çıkan gürültü seviyeleri yüksektir ve kulak koruması kullanımını gerektirir.

- Solunum Problemleri: Operatörlerin ince toz ve aşındırıcı parçacıkların solunmasına karşı korunmak için solunum cihazlarına ihtiyaçları vardır.

Azaltma Önlemleri

- Koruyucu Ekipman: Operatörler maruziyeti en aza indirmek için solunum cihazı, gözlük, eldiven ve tam vücut giysileri giymelidir.

- Havalandırma Sistemleri: Etkili toz emme ve havalandırma sistemleri, iş yerindeki havadaki kirleticileri azaltır.

- Çevre Dostu Aşındırıcılar: Kırılmış cam veya sünger ortamlar gibi geri dönüştürülebilir veya biyolojik olarak parçalanabilir ortamların kullanılması çevresel etkiyi azaltabilir.

Karşılaştırmalı analiz

Verimlilik ve Hız

Lazer Pas Temizleme

Lazer pas giderme, hassas temizlik ve detaylı çalışma gerektiren uygulamalar için oldukça etkilidir. Küçük ila orta yüzeylerde etkili bir şekilde çalışır ve minimum operatör müdahalesiyle tutarlı sonuçlar sağlar. Ancak, odaklanmış ışını ve metodik temizleme süreci, geniş yüzey alanlarıyla uğraşırken daha yavaş olabileceği anlamına gelir.

- Verimlilik: Karmaşık tasarımlar ve seçici pas giderme için idealdir.

- Hız: Büyük ölçekli projelerde kumlama ile karşılaştırıldığında daha yavaştır.

Kumlama

Kumlama, büyük yüzey alanlarındaki pası hızla çıkarmada mükemmeldir ve bu da onu gemi gövdeleri, köprüler ve endüstriyel ekipmanlar gibi kapsamlı temizlik görevleri için tercih edilen yöntem haline getirir. Ancak, kumlamanın manuel doğası bazı durumlarda düzensiz temizliğe yol açabilir.

- Verimlilik: Büyük ölçekli, daha az hassas görevler için en uygunudur.

- Hız: Geniş alan kapsaması için yüksek, ancak daha az hassas.

Hassasiyet ve Yüzey Bütünlüğü

Lazer Pas Temizleme

Lazer temizleme, yüksek hassasiyetiyle bilinir. Lazer ışını, alttaki malzemeye zarar vermeden pası gidermek için kalibre edilebilir. Yüzey bütünlüğünü koruyarak havacılık bileşenleri veya tarihi eserler gibi hassas veya yüksek değerli öğeler için idealdir.

- Hassasiyet: Mükemmel, pas gidermede hassas kontrol.

- Yüzey Bütünlüğü: Taban malzemesini korur, hassas uygulamalar için idealdir.

Kumlama

Kumlama, aşındırıcı yapısı nedeniyle daha az hassastır. Yüzeyleri etkili bir şekilde temizleyebilir ancak hassas bileşenlere zarar verme veya malzemenin dokusunu değiştirme riski taşır. Bu, pürüzsüz veya değiştirilmemiş bir yüzey gerektiren uygulamalar için uygunsuz hale getirebilir.

- Hassasiyet: Orta, aşırı temizleme riski var.

- Yüzey Bütünlüğü: İnce veya kırılgan malzemeleri aşındırabilir veya deforme edebilir.

Çevresel Etki

Lazer Pas Temizleme

Lazer temizleme, minimum atıkla çevre dostu bir çözümdür. İşlem yalnızca kolayca yakalanıp filtrelenebilen pas parçacıkları üretir. Aşındırıcı ortam veya kimyasallara olan ihtiyacı ortadan kaldırarak sürdürülebilir bir seçim haline getirir.

- Atık Oluşumu: Minimum, ağırlıklı olarak pas parçacıkları.

- Çevresel Ayak İzi: Düşük, tehlikeli yan ürün yok.

Kumlama

Kum püskürtme, kullanılmış aşındırıcı malzemeler ve pas kalıntıları da dahil olmak üzere önemli miktarda atık üretir. Oluşan toz havayı ve çevreyi kirletebilir. Islak kum püskürtme tozu azaltır ancak su yönetimi gerektirir ve bu da çevresel ayak izini artırır.

- Atık Oluşumu: Yüksek, aşındırıcı ortamlar ve toz dahil.

- Çevresel Etki: Özellikle geleneksel aşındırıcılar kullanıldığında önemlidir.

Güvenlik Hususları

Lazer Pas Temizleme

Lazer pas giderme, kazara maruz kalmaya karşı koruma sağlamak için lazer güvenlik gözlükleri ve muhafazaları kullanmak gibi belirli güvenlik protokolleri gerektirir. Ancak, havadaki partiküllerin veya tehlikeli kimyasalların olmaması nedeniyle daha temiz ve daha güvenli bir çalışma ortamı yaratır.

- Operatör Güvenliği: Yüksek, gerekli güvenlik önlemleri alınmış.

- İş Yeri Tehlikeleri: Aşındırıcı madde veya toz olmadığından minimum düzeydedir.

Kumlama

Kumlama, toz soluma, silika parçacıklarına maruz kalma ve gürültü tehlikeleri dahil olmak üzere çeşitli güvenlik riskleri oluşturur. Operatörlerin kapsamlı koruyucu donanıma ihtiyacı vardır ve çalışma ortamları riskleri azaltmak için uygun havalandırma gerektirir.

- Operatör Güvenliği: Yeterli koruma olmadan orta ila düşük.

- İş Yeri Tehlikeleri: Yüksek, silikozis ve diğer sağlık sorunları riskleri mevcuttur.

Maliyet Analizi

Lazer Pas Temizleme

Lazer temizleme ekipmanına yapılan ilk yatırım yüksektir, ancak minimum sarf malzemesi ve azaltılmış atık yönetimi nedeniyle işletme maliyetleri düşüktür. Zamanla, tutarlı hassasiyet ve verimlilik gerektiren uygulamalar için maliyet tasarrufu sağlar.

- Başlangıç Maliyeti: Yüksek.

- İşletme Maliyeti: Düşük, uzun vadede tasarruf sağlar.

- Yatırım getirisi: Hassasiyet ve tekrarlı uygulamalar için yüksek.

Kumlama

Kumlamanın başlangıç maliyeti daha düşüktür, ancak aşındırıcı ortam, bakım ve atık bertarafı gibi sarf malzemeleri için devam eden masraflar artabilir. Kısa vadeli veya büyük ölçekli, daha az hassas projeler için daha ekonomiktir.

- Başlangıç Maliyeti: Düşük.

- İşletme Maliyeti: Yüksek, tekrarlayan giderler var.

- Yatırım getirisi: Kısa vadeli, büyük ölçekli görevler için daha iyidir.

Bakım ve İşletme Hususları

Lazer Pas Temizleme

Lazer sistemleri, lazer kaynağı ve soğutma sistemleri üzerinde rutin kontrollerle minimum bakım gerektirir. Sarf malzemelerinin olmaması, duruş süresini ve operasyonel kesintileri azaltır. Operatörlerin verimliliği en üst düzeye çıkarmak için özel eğitime ihtiyacı olabilir.

- Bakım: Düşük, sarf malzemesi az.

- Operasyonel Kesintiler: Minimum.

- Eğitim Gereksinimleri: Orta.

Kumlama

Kumlama ekipmanı, aşındırıcı malzemelerin değiştirilmesi, ekipmanın temizlenmesi ve atıkların yönetilmesi gibi sık bakım gerektirir. Ayrıca, güvenlik ve performansın sağlanması için düzenli denetimler gerektirir.

- Bakım: Yüksek, düzenli olarak medya takviyesi ile.

- Operasyonel Kesintiler: Temizlik ve medya değişimi nedeniyle sık görülür.

- Eğitim Gereksinimleri: Temel ila orta.

Bakım ve İşletme Hususları

Lazer Pas Temizleme

Lazer sistemleri, lazer kaynağı ve soğutma sistemleri üzerinde rutin kontrollerle minimum bakım gerektirir. Sarf malzemelerinin olmaması, duruş süresini ve operasyonel kesintileri azaltır. Operatörlerin verimliliği en üst düzeye çıkarmak için özel eğitime ihtiyacı olabilir.

- Bakım: Düşük, sarf malzemesi az.

- Operasyonel Kesintiler: Minimum.

- Eğitim Gereksinimleri: Orta.

Kumlama

Kumlama ekipmanı, aşındırıcı malzemelerin değiştirilmesi, ekipmanın temizlenmesi ve atıkların yönetilmesi gibi sık bakım gerektirir. Ayrıca, güvenlik ve performansın sağlanması için düzenli denetimler gerektirir.

- Bakım: Yüksek, düzenli olarak medya takviyesi ile.

- Operasyonel Kesintiler: Temizlik ve medya değişimi nedeniyle sık görülür.

- Eğitim Gereksinimleri: Temel ila orta.

Lazer pas giderme ile kumlama arasındaki seçim, belirli proje gereksinimlerine bağlıdır:

- Havacılık, elektronik ve tarihi eser restorasyonu gibi sektörlerde hassasiyet, minimum çevresel etki ve uzun vadeli maliyet verimliliği için Lazer Pas Temizlemeyi tercih edin.

- Büyük ölçekli yapıların veya yüzey değişikliklerinin kabul edilebilir olduğu uygulamaların hızlı ve uygun maliyetli temizliği için Kumlama'yı seçin.

Sektöre Özel Uygulamalar

Otomotiv endüstrisi

- Lazer Pas Temizleme: Otomotiv endüstrisinde hassasiyet ve yüzey bütünlüğü kritik öneme sahiptir. Lazer pas temizleme, klasik otomobil parçalarını restore etmek, hassas motor bileşenlerini temizlemek ve kaynak bağlantıları ve ince paneller gibi karmaşık alanlardan pası çıkarmak için idealdir. Lazer temizliğinin temassız yapısı, temel metalin korunmasını sağlayarak yüksek değerli bileşenlerin yapısal ve estetik bütünlüğünü korur. Ayrıca, koruyucu kaplamalar uygulanmadan önce yüzey hazırlığı için kullanılır ve güçlü yapışma sağlar.

- Kumlama: Kumlama, hızın öncelikli olduğu şasi çerçeveleri ve gövde panelleri gibi büyük otomotiv bileşenleri için sıklıkla kullanılır. Ancak aşındırıcı yapısı, ince metal parçaların aşırı temizlenmesi veya deforme edilmesi riskini taşıyabilir ve bu da onu detaylı çalışmalar için daha az uygun hale getirir.

Havacılık ve Uzay Endüstrisi

- Lazer Pas Temizleme: Havacılık endüstrisi, bileşenlerinin güvenlik açısından kritik doğası nedeniyle en yüksek hassasiyet ve temizlik seviyelerini talep eder. Lazer pas temizleme, motor kanatları, gövde panelleri ve iniş takımı gibi hassas uçak bileşenlerini, boyutlarını değiştirmeden veya malzeme dayanıklılığını tehlikeye atmadan temizlemede mükemmeldir. Ayrıca bakım, onarım ve revizyon (MRO) işlemleri sırasında kaplamaları veya kirleticileri çıkarmak için de değerlidir.

- Kumlama: Kumlama, havacılık uygulamalarında öncelikli olarak yüzey hazırlama veya hassas olmayan parçaların temizlenmesi için kullanılır. Ancak aşındırıcılığı, yüksek değerli veya kritik bileşenler için kabul edilemez olan yüzey erozyonuna yol açabilir.

Miras ve Koruma

- Lazer Pas Temizleme: Miras ve korumada, lazer temizleme tarihi eserleri, heykelleri ve anıtları restore etmek için kullanılan devrim niteliğinde bir teknolojidir. Bronz, çelik veya hatta hassas patinalar gibi alttaki malzemelere zarar vermeden hassas pas ve kir temizleme sağlar. Lazer temizleme ayrıca oldukça kontrol edilebilirdir ve bu da onu tarihi öğelerdeki karmaşık ayrıntıları ve dokuları korumak için uygun hale getirir.

- Kumlama: Kumlama, büyük taş veya metal yüzeyleri temizleyebilir; ancak aşındırıcı yapısı nedeniyle genellikle koruma çalışmalarında kullanılmaz; ince detayları aşındırabilir ve hassas veya eski eserlerde geri dönüşü olmayan hasara yol açabilir.

Gemi İnşası ve Deniz Uygulamaları

- Lazer Pas Temizleme: Lazer temizleme, gemi bileşenlerinden, pervanelerden ve gövde bölümlerinden pası ve deniz büyümesini temizleme gibi görevler için denizcilik endüstrisinde ilgi görüyor. Özellikle lokal temizlik ve yüzeyleri onarım veya kaplama için hazırlamada etkilidir. Çevre dostu yapısı, kirlenmenin ve atığın en aza indirilmesi gereken deniz ortamlarında önemli bir avantajdır.

- Kumlama: Kumlama, gemi inşası ve denizcilik uygulamalarında büyük ölçekli temizlik için geleneksel olarak standart yöntem olmuştur. Gövde dış yüzeylerinden, güvertelerden ve büyük yapısal bileşenlerden pas ve kireci çıkarmak için oldukça etkilidir. Ancak, önemli miktarda toz ve atık üretir ve çevre kirliliğini önlemek için tutma önlemleri gerektirir.

Ekonomik Hususlar

Maliyet Dağılımı

Lazer Pas Temizleme

Lazer pas giderme sistemlerinin, öncelikle kullanılan ileri teknoloji nedeniyle yüksek bir ilk yatırım maliyeti vardır. Ancak, işlem aşındırıcı ortam veya kimyasallar gibi sarf malzemeleri gerektirmediğinden, operasyonel giderler nispeten düşüktür.

- İlk Maliyetler: Lazer temizleme makinelerinin fiyatları, güç, taşınabilirlik ve otomasyon özelliklerine bağlı olarak $10.000 ile $100.000 arasında değişmektedir.

- İşletme Maliyetleri: Minimum, çünkü süreç sadece elektrik kullanır ve az bakım gerektirir. Sarf malzemeleri için tekrarlayan maliyetler yoktur ve minimum yan ürün nedeniyle atık yönetimi basittir.

- Eğitim Maliyetleri: Operatörlerin lazer sistemlerini etkili bir şekilde kullanabilmeleri için özel eğitime ihtiyaç duymaları gerekebilir ve bu da tek seferlik bir masraf anlamına gelir.

Kumlama

Kumlama ekipmanı genellikle başlangıçta daha az masraflıdır ve bu da onu sınırlı bütçelere sahip işletmeler için uygun maliyetli bir seçenek haline getirir. Ancak, sarf malzemeleri, bakım ve atık yönetimi için devam eden maliyetler zamanla birikebilir.

- İlk Maliyetler: Temel kumlama kurulumlarının maliyeti $1.000 ile $10.000 TL arasında olup, kompresör ve nozullar için ek maliyetler vardır.

- İşletme Maliyetleri: Aşındırıcı malzemelere sürekli ihtiyaç duyulması, ekipman aşınması ve yıpranması ve atık bertarafı nedeniyle yüksektir. Aşındırıcı ortam maliyetleri, kullanılan türe bağlı olarak torba başına $10 ile $50 arasında değişir.

- Bakım Maliyetleri: Ekipmanın düzenli olarak temizlenmesi ve parça değiştirilmesi gerekir, bu da genel harcamaları artırır.

Yatırım Getirisi (ROI)

Lazer Pas Temizleme

Lazer pas giderme, özellikle hassasiyet, minimum atık ve çevre dostu operasyonlar gerektiren endüstriler için uzun vadede daha yüksek bir yatırım getirisi sunar. Lazer sistemlerinin verimliliği ve dayanıklılığı uzun vadeli tasarruflara katkıda bulunur.

- Dayanıklılık: Lazer sistemleri, genellikle 10 yılı aşan uzun bir çalışma ömrüne sahiptir, minimum kesinti süresi ve düşük bakım gereksinimleri vardır.

- Zaman Tasarrufu: Lazer temizliğinin hassasiyeti ve otomasyon potansiyeli işçilik maliyetlerini azaltır ve üretkenliği artırır.

- Sürdürülebilirlik: Lazer temizliğinin çevre dostu yapısı, modern çevre düzenlemeleriyle uyumludur ve uyumluluk maliyetlerini azaltır.

Kumlama

Kumlama, kısa vadeli projeler veya büyük ölçekli pas giderme görevlerine odaklanan işletmeler için hızlı bir yatırım getirisi sağlayabilir. Ancak, sarf malzemelerinin ve atık yönetiminin kümülatif maliyetleri, zamanla maliyet etkinliğini azaltır.

- Hızlı Geri Dönüş: İlk yatırımın hızlı bir şekilde geri kazanılması gereken projeler için uygundur.

- Operasyonel Sınırlamalar: Atık üretiminden kaynaklanan yüksek tekrarlayan maliyetler ve potansiyel düzenleyici zorluklar uzun vadeli karlılığı etkileyebilir.

Çevresel ve Mevzuata Uygunluk

Çevre Mevzuatı

Lazer Pas Temizleme

Lazer pas giderme, minimum atık üretimi ve tehlikeli yan ürünlerin olmaması nedeniyle çevre dostu bir çözüm olarak yaygın olarak kabul edilmektedir. İşlem pası, filtreleme sistemleriyle kolayca yakalanabilen ince parçacıklara buharlaştırır ve bu da onu katı çevre yasalarına uygun hale getirir.

- Minimum Atık: Kumlamanın aksine, lazer temizleme büyük miktarda döküntü veya kullanılmış aşındırıcı üretmez. Bu, atık bertaraf sistemleri üzerindeki yükü azaltır ve çevre kirliliğini en aza indirir.

- Kimyasal İçermez: Lazerle pas giderme, aşındırıcı ortamlara veya sert kimyasallara olan ihtiyacı ortadan kaldırarak çevresel ayak izini daha da azaltır.

- Standartlara Uygunluk: Lazer sistemleri, hava kalitesi ve atık yönetimini düzenleyenler de dahil olmak üzere modern çevre düzenlemeleriyle uyumludur ve işletmelerin uyumluluk gereksinimlerini karşılamasını kolaylaştırır.

- Enerji Tüketimi: Lazerler elektrik tüketirken, enerji tasarruflu sistemlerdeki gelişmeler genel güç kullanımının azaltılmasına yardımcı olarak sürdürülebilirlik hedeflerine katkıda bulunmaktadır.

Kumlama

Kumlama, büyük ölçekli pas gidermede etkili olmasına rağmen, atık ve havadaki kirleticilerin oluşumu nedeniyle çeşitli çevresel zorluklara yol açmaktadır.

- Aşındırıcı Atık: Kumlama, toprak ve su kirliliğini önlemek için uygun şekilde bertaraf edilmesi gereken büyük miktarlarda kullanılmış aşındırıcı ortam, pas kalıntıları ve toz üretir.

- Toz ve Hava Kirliliği: Kuru kum püskürtme, önemli miktarda havadaki partikül üretir, hava kalitesi sorunlarına katkıda bulunur ve kontrol önlemlerinin alınmasını gerektirir.

- Islak Yöntemlerde Su Kullanımı: Islak ve buharlı püskürtme, su gerektirdiğinden atık su yönetiminde ek zorluklar yaratmaktadır.

- Düzenleyici Zorluklar: Toz emisyonları ve atık bertarafı ile ilgili daha sıkı çevre yasaları, kum püskürtmeye güvenen işletmelerin operasyonel maliyetlerini artırabilir.

İşyeri Güvenlik Standartları

Lazer Pas Temizleme

Lazer pas giderme, aşındırıcı işlemlerle ilişkili tehlikelerin çoğunu azaltarak daha güvenli bir çalışma ortamı sağlar. Ancak, teknoloji hala sıkı güvenlik protokollerine uyulmasını gerektirir.

- Lazer Güvenlik Önlemleri: Operatörler lazer ışınına maruz kalmayı önlemek için koruyucu gözlük takmalı ve güvenlik yönergelerine uymalıdır. Kapalı veya otomatik sistemler güvenliği daha da artırabilir.

- Daha Temiz Çalışma Ortamı: İşlem, minimum düzeyde toz veya döküntü ürettiğinden solunum korumasına olan ihtiyaç azalır ve işyerinin genel hava kalitesi iyileştirilir.

- Gürültü Seviyeleri: Lazer temizleme, kumlama ile karşılaştırıldığında nispeten daha sessiz çalışır ve bu da işitme hasarı riskini en aza indirir.

- Uyumluluk Kolaylığı: Daha az fiziksel tehlike sayesinde lazer temizliği, işyeri güvenliği yönetmeliklerine uyumu kolaylaştırır.

Kumlama

Kumlama işlemi, çalışanları korumak için kapsamlı güvenlik önlemleri gerektiren birçok mesleki tehlikeyi beraberinde getirir.

- Solunum Riskleri: Operatörler ince toza ve aşındırıcı parçacıklara maruz kalırlar ve bu durum silikozis gibi solunum yolu hastalıkları riskini artırır.

- Koruyucu Ekipman: Çalışanlar maruziyeti en aza indirmek için tam vücut koruyucu giysiler, eldivenler, gözlükler ve solunum cihazları kullanmalıdır.

- Gürültü Kirliliği: Kumlama ekipmanları yüksek düzeyde gürültü oluşturduğundan, kulak koruması kullanımı gerekmektedir.

- Yaralanma Riski: Yüksek basınçlı patlatma işlemi, ekipman arızaları veya güvenlik protokollerine uyulmaması durumunda yaralanmalara neden olabilir.

- Uyumluluk Gereklilikleri: Güvenlik standartlarına uymak, koruyucu ekipman, havalandırma sistemleri ve eğitime önemli yatırımlar yapılmasını gerektirir ve bu da operasyonel maliyetlere eklenir.

Doğru Pas Temizleme Yöntemini Seçmek

Dikkate Alınması Gereken Temel Faktörler

- Çevresel Etki: Projeniz sürdürülebilirliği ve minimum atık üretimini önceliklendiriyorsa, lazer pas giderme üstün bir seçenektir. Neredeyse hiç tehlikeli yan ürün üretmez, modern çevre düzenlemeleriyle kolayca uyumludur ve aşındırıcı ortam veya kimyasallara olan ihtiyacı ortadan kaldırır. Kum püskürtme etkili olsa da, düzenleyici gereklilikleri karşılamak için tutulması ve uygun şekilde bertaraf edilmesi gereken önemli miktarda atık ve toz üretir.

- İşyeri Güvenliği: Lazer pas temizleme daha temiz ve daha güvenli bir çalışma ortamı sunar. Havadaki parçacıkları ve gürültü kirliliğini azaltarak operatörler için riskleri en aza indirir. Öte yandan kum püskürtme, işçileri toz ve döküntülerden korumak için solunum cihazları, tam vücut giysileri ve havalandırma sistemleri gibi kapsamlı koruyucu önlemler gerektirir.

- Proje Boyutu ve Hassasiyet: Karmaşık tasarımlar veya hassas malzemeler içeren hassas görevler için lazer pas giderme ideal bir seçimdir. Alttaki yüzeye zarar vermeden belirli alanları hedefleme yeteneği, onu havacılık, otomotiv ve miras koruma gibi endüstriler için uygun hale getirir. Gemi inşası veya endüstriyel ekipman temizliği gibi büyük ölçekli projeler için, özellikle hassasiyet daha az kritik olduğunda, kum püskürtme daha verimli olabilir.

- Maliyet ve Yatırım Getirisi: Lazer pas giderme daha yüksek ilk maliyetler içerir ancak minimum bakım, düşük işletme giderleri ve çevre dostu uyumluluk nedeniyle uzun vadeli tasarruflar sunar. Kum püskürtme başlangıçta daha uygun fiyatlıdır ancak sarf malzemeleri, ekipman aşınması ve atık yönetimi için devam eden maliyetler doğurur. İşletmeler en iyi yatırım getirisini belirlemek için bütçelerini ve beklenen proje sürelerini değerlendirmelidir.

- Mevzuata Uygunluk: Havacılık veya denizcilik uygulamaları gibi sıkı çevre ve güvenlik düzenlemelerine sahip endüstrilerde faaliyet gösteren işletmeler, lazer pas gidermenin sağladığı uyumluluk kolaylığından faydalanacaktır. Kum püskürtme, atık bertarafı ve hava kalitesi gereklilikleri nedeniyle ek zorluklar içerebilir.

Lazer Pas Temizlemeyi Ne Zaman Seçmelisiniz

- Çevreye duyarlı operasyonlar: Minimum atık ve kimyasal içermeyen süreç.

- Hassas temizlik: Hassas bileşenler ve karmaşık yüzeyler için uygundur.

- Otomasyon potansiyeli: Verimlilik için üretim hatlarına entegre edilebilir.

- Yüksek değerli endüstriler: Havacılık, otomotiv ve miras restorasyonu.

Kumlama Ne Zaman Seçilmelidir?

- Büyük ölçekli temizlik: Gemi inşaatı, endüstriyel ekipmanlar ve büyük yapılar için idealdir.

- Kısa vadeli projeler: Hemen kullanıma sunulmak üzere daha düşük ilk yatırım maliyeti.

- Yüzey hazırlığı: Kaplama veya boyama için dokulu bir yüzey oluşturur.

- Bütçe kısıtlamaları: Küçük işletmeler için uygun ilk maliyetler.

Özet

Lazer Pas Temizleme Çözümleri Edinin

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.