A diferença entre o sistema de controle de malha aberta e o sistema de controle de malha fechada da máquina de corte a laser de fibra

Na indústria de manufatura moderna, máquinas de corte a laser de fibra tornaram-se o equipamento preferido para processamento de chapas metálicas, fabricação de máquinas e produção de placas publicitárias, entre outros setores, devido às suas vantagens de alta precisão, alta eficiência e baixa manutenção. Um dos principais fatores que determinam a precisão operacional e a estabilidade desses equipamentos é o tipo de seu sistema de controle: um sistema de controle em malha aberta e um sistema de controle em malha fechada.

Este artigo analisará profundamente as diferenças entre esses dois modos de controle a partir dos aspectos de definição, características operacionais, cenários aplicáveis e comparação entre os dois, para ajudar você a tomar decisões mais informadas ao comprar e usar máquinas de corte a laser de fibra.

Índice

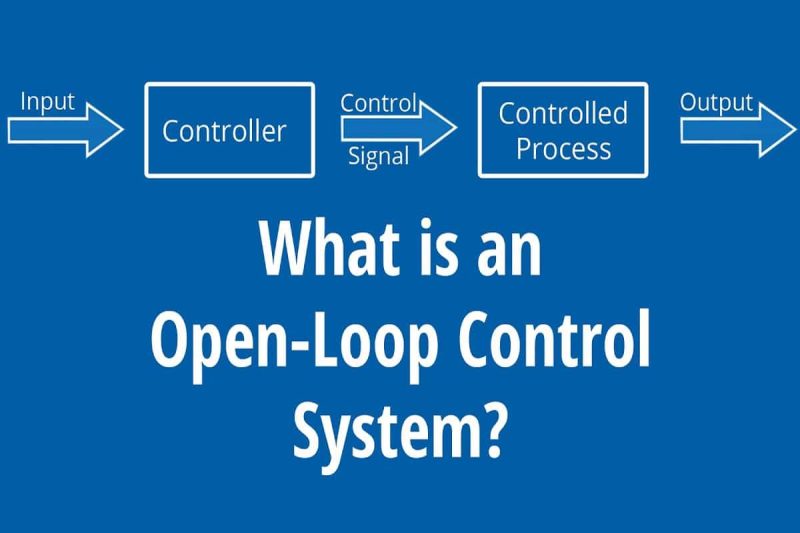

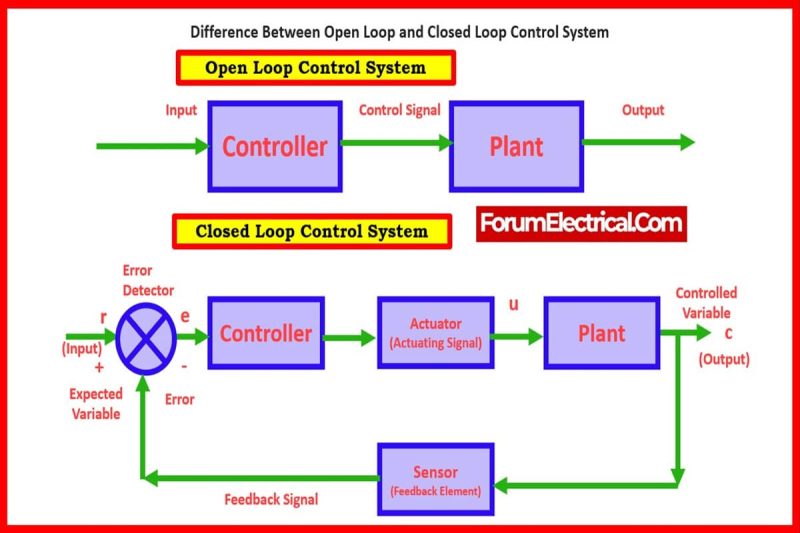

O que é um sistema de controle de malha aberta?

O sistema de controle em malha aberta é o método de controle mais básico e amplamente utilizado nos estágios iniciais da automação industrial. Neste sistema, o controlador envia sinais de controle diretamente ao atuador, de acordo com o programa ou parâmetros predefinidos, para concluir a tarefa de processamento. Durante todo o processo, o sistema não detecta nem ajusta os resultados de saída reais, ou seja, não "sente" se o processamento real atende às expectativas, confiando apenas nas próprias instruções para concluir o trabalho.

Princípio de operação

Em equipamentos de corte a laser de fibra, o sistema de controle de malha aberta controla o gerador de laser, o cabeçote de corte ou a plataforma de movimento por meio de dados predefinidos pelo controlador. Por exemplo, ao cortar uma chapa metálica em linha reta, o sistema executa a ação de corte de acordo com a velocidade e o caminho de entrada, mas não detecta a posição do foco do laser, as mudanças de velocidade ou o deslocamento da chapa em tempo real. Se houver uma perturbação no ambiente externo, como mudanças na pressão do ar, vibração do cabeçote de corte, etc., o sistema não consegue se corrigir.

Embora haja um certo risco de erro, para cenas com caminhos de processamento simples e ambientes estáveis, os sistemas de controle de malha aberta ainda podem atingir alta eficiência operacional.

Recursos do sistema

Estrutura simples, fácil de integrar: O sistema de malha aberta não contém sensores complexos ou mecanismos de feedback, portanto, o projeto estrutural é relativamente simples, o que favorece a rápida integração e implantação em equipamentos padrão.

Velocidade de resposta rápida, adequada para processos altamente repetitivos: como não há processo de feedback, as instruções de controle são transmitidas diretamente e o sistema responde rapidamente, o que é muito adequado para tarefas de processamento contínuo com altos requisitos de ritmo de produção.

Baixo custo e manutenção conveniente: a ausência de um ciclo de feedback significa menor investimento em hardware, baixo custo geral do sistema e manutenção posterior relativamente simples, o que reduz o limite de uso para empresas.

Cenários de aplicação

Os sistemas de controle de malha aberta são amplamente utilizados em máquinas de corte a laser de fibra de média e baixa potência e em tarefas que não exigem alta precisão de processamento, especialmente para:

- Corte de materiais não metálicos, como plásticos, acrílico e chapas de PVC

- Cenários com trajetórias gráficas estáveis, como gravação de placas e marcação de QR code

- Aplicações de carga leve, como prova de amostras, demonstrações educacionais e produção de artesanato

- Processamento de chapas metálicas com corte em lote de tamanho único

Nesses cenários de aplicação, os usuários prestam mais atenção à economia e à facilidade de operação do sistema, em vez de precisão extrema ou recursos de compensação dinâmica, de modo que os sistemas de controle de malha aberta podem fornecer um bom desempenho de custo.

Em geral, as vantagens dos sistemas de controle de malha aberta em equipamentos de corte a laser de fibra são a estrutura simples, a resposta rápida e a economia e praticidade. Embora não possa corrigir erros automaticamente, ainda pode funcionar eficientemente em cenários de aplicação onde o ambiente de produção é relativamente estável e a repetibilidade do processo é alta. Para usuários que buscam controle de custos e operação conveniente, o sistema de malha aberta é uma solução madura e confiável. Se os requisitos de processamento não envolverem caminhos complexos ou processamento de alta precisão, a escolha de um sistema de malha aberta será uma escolha inteligente e econômica.

O que é um sistema de controle de malha fechada?

Ao contrário do controle tradicional em malha aberta, um sistema de controle em malha fechada é um modo de controle inteligente com recursos de "autocorreção". Ele coleta dados de status de processamento em tempo real por meio de um mecanismo de feedback integrado durante a operação e ajusta dinamicamente os parâmetros operacionais com base nesses dados para garantir que a saída real seja altamente consistente com o alvo esperado, melhorando significativamente a precisão, a estabilidade e a consistência do sistema. Em máquinas modernas de corte a laser de fibra de alta potência, a tecnologia de controle em malha fechada tornou-se padrão e é amplamente utilizada em tarefas de processamento que exigem peças de altíssima precisão.

Princípio de funcionamento

O núcleo do sistema de malha fechada reside em seu ciclo de feedback. O sistema geralmente é equipado com múltiplos sensores de alta sensibilidade para monitoramento em tempo real dos seguintes parâmetros-chave:

- Coordenadas de posição da cabeça de corte

- Velocidade de movimento e aceleração

- Potência de saída do laser

- Temperatura do material ou zona afetada pelo calor

- Diâmetro do ponto e status do foco

Esses dados serão transmitidos ao controlador central em tempo real. O controlador compara o estado atual com a meta predefinida. Assim que um desvio for detectado, o sistema fará ajustes automáticos, por exemplo:

- Corrija o caminho ou a velocidade de corte para se adaptar às mudanças locais na espessura do material

- Ajuste automático de foco para manter a melhor qualidade do feixe

- Ajuste a potência do laser para obter uma profundidade de corte constante

Todo o processo é concluído em milissegundos, alcançando uma compensação dinâmica imperceptível. Isso permite que o sistema de malha fechada garanta continuamente a qualidade do corte e mantenha um desempenho de controle preciso, mesmo em ambientes com interferência externa ou alterações no processo.

Recursos do sistema

Alta precisão e alta repetibilidade: O mecanismo de feedback do sistema de controle em malha fechada permite controlar com precisão o movimento e a saída do laser, alcançando assim uma precisão de corte em nível micrométrico. Mesmo com processamento repetido em larga escala, a consistência e a estabilidade são mantidas, reduzindo significativamente a taxa de retrabalho.

Forte capacidade antiparasitária e adaptabilidade a condições de trabalho complexas: diferentemente dos sistemas de circuito aberto, que são facilmente afetados por fatores ambientais (como vibração e materiais irregulares), os sistemas de circuito fechado podem corrigir os erros causados por essas interferências em tempo real para garantir que a qualidade do processamento não seja afetada por mudanças e flutuações externas.

Melhore a qualidade do processamento e a eficiência geral: o controle de saída estável e os recursos de compensação automática tornam a aresta de corte mais lisa e com menos rebarbas, reduzindo os custos de pós-processamento. Ao mesmo tempo, também pode melhorar a eficiência do processamento e evitar interrupções e retrabalhos causados por desvios de parâmetros.

Cenários de aplicação

Devido às suas vantagens de inteligência e alta precisão, os sistemas de controle de malha fechada são amplamente utilizados em muitas indústrias com requisitos de processamento rigorosos, especialmente para:

- Fabricação de peças aeroespaciais: o corte complexo de metais de alta resistência, como ligas de titânio e aço inoxidável, exige controle de precisão dentro de tolerâncias extremamente baixas.

- Peças automotivas e fabricação de chapas metálicas de precisão: Manter a consistência é particularmente crítico na produção em massa de peças de carroceria e estruturais.

- Tarefas de corte de metal a laser de alta potência: por exemplo, sistemas de corte a laser de fibra com potência de 12 kW ou mais precisam ajustar dinamicamente a potência de saída para corresponder aos requisitos de corte de diferentes espessuras ou materiais.

- Linhas de produção de processamento a laser automatizadas e inteligentes: Ao trabalhar em conjunto com sistemas CNC e braços robóticos, os sistemas de circuito fechado podem atingir alta sincronização e controle adaptativo.

Em geral, os sistemas de controle em malha fechada trouxeram melhorias revolucionárias de desempenho para máquinas de corte a laser de fibra. Eles podem não apenas melhorar significativamente a precisão do corte e a consistência do processamento, mas também se adaptar dinamicamente a diversas flutuações do processo, proporcionando aos usuários capacidades de produção estáveis e eficientes. Para empresas de manufatura que buscam resultados de alta qualidade e operações sustentáveis a longo prazo, a escolha de um sistema de controle em malha fechada é, sem dúvida, uma direção importante para o desenvolvimento futuro.

Na AccTek, fornecemos soluções de corte a laser de fibra de alto desempenho equipadas com tecnologia avançada de controle de circuito fechado, que podem ser personalizadas de acordo com as necessidades de diferentes indústrias para ajudar você a obter atualizações de processamento inteligentes e de alta qualidade.

Malha aberta vs. malha fechada: comparação das principais diferenças

Ao avaliar uma máquina de corte a laser de fibra, a escolha do sistema de controle afeta diretamente o desempenho do equipamento, a qualidade do processamento e o retorno do investimento. Sistemas de controle em malha aberta e sistemas de controle em malha fechada têm suas vantagens e desvantagens. Por meio da comparação aprofundada das principais dimensões, os usuários podem tomar decisões com base em diversos aspectos, como requisitos técnicos, orçamentos e requisitos de processo. A seguir, serão explicados, um a um, os aspectos do mecanismo de feedback, precisão e repetibilidade do corte, custo do sistema, capacidade antiparasitária e escopo de aplicação.

Mecanismo de feedback

Para um sistema de controle de malha aberta, sua principal característica é "sem mecanismo de feedback, controle unidirecional". O controlador envia sinais para o cabeçote de corte a laser e a plataforma de movimento de acordo com um programa predefinido, mas não monitora nem corrige os resultados reais da operação online. Este método depende da precisão dos parâmetros iniciais e da estabilidade do ambiente externo. Uma vez que ocorra um deslocamento ou flutuação do processo (como um pequeno desvio do cabeçote de corte, a necessidade de ajuste fino da posição do material), o sistema não consegue detectar e ajustar automaticamente, o que pode levar a erros de corte cumulativos.

Em contraste, um sistema de controle em malha fechada possui a capacidade de "feedback em tempo real e ajuste automático". O sensor monitora informações importantes, como posição, velocidade, potência do laser e status do foco, em tempo real, e corrige automaticamente a trajetória do movimento ou a potência de saída após comparar os dados de feedback com o alvo predefinido. Por exemplo, durante o processo de corte da máquina de corte a laser de fibra, se uma ligeira alteração na espessura do material ou vibração externa for detectada, o sistema em malha fechada pode ajustar instantaneamente o caminho de corte ou a intensidade do laser para manter o efeito de corte esperado. Esse mecanismo de feedback melhora significativamente o nível de inteligência do sistema e torna o processo de processamento mais estável e confiável.

Precisão de corte e repetibilidade

A precisão e a repetibilidade de corte sob o sistema de controle de malha aberta são geralmente "precisão geral, dependente da estabilidade ambiental". Como não há mecanismo de correção automática, qualquer pequeno erro pode se acumular durante o processamento, especialmente em trajetos longos ou processamento repetido em lote, o que aumenta a probabilidade de o desvio ser amplificado. Portanto, o sistema de malha aberta é mais adequado para cenários onde os requisitos de precisão não são extremos, o trajeto é relativamente simples e a tolerância à consistência do lote é alta.

O sistema de controle em malha fechada permite alcançar "alta precisão e consistência sustentável" graças à medição e ao ajuste online contínuos. Ao processar peças metálicas de alta precisão, cortar contornos complexos ou produzir em massa, o sistema em malha fechada garante que cada resultado de corte mantenha uma faixa de tolerância de µm ou subµm por meio da correção de erros em tempo real, reduzindo significativamente a taxa de retrabalho e o desperdício de material, além de melhorar a eficiência e o rendimento da produção.

Custo do sistema

Em termos de investimento em custos, o sistema de controle em malha aberta é "de baixo custo e fácil manutenção" devido à sua estrutura simples, à ausência de sensores adicionais e aos algoritmos de software complexos. Para pequenas e médias empresas ou usuários com orçamento limitado, esse método pode ser implementado rapidamente e reduzir o investimento inicial, enquanto a manutenção e a solução de problemas são relativamente intuitivas. No entanto, o custo é o sacrifício de um certo grau de precisão e capacidade de resposta dinâmica.

O sistema de controle em malha fechada é caro e possui uma estrutura complexa, pois precisa ser equipado com sensores de alta precisão, um módulo de aquisição de dados e algoritmos de controle mais complexos. Os custos iniciais de investimento e manutenção são elevados, mas, em uma perspectiva operacional de longo prazo, devido à maior precisão de corte, maior rendimento e menor retrabalho, o sistema em malha fechada pode frequentemente trazer benefícios econômicos abrangentes em aplicações de ponta ou ambientes de produção em larga escala. Portanto, em projetos onde o orçamento permite e os requisitos de qualidade são rigorosos, o valor do sistema em malha fechada é mais significativo.

Capacidade anti-interferência

Sistemas de malha aberta são fracos em lidar com perturbações externas e têm dificuldade em lidar com mudanças externas. Quando a temperatura ambiente flutua, o equipamento vibra ou o próprio material apresenta pequenas irregularidades, o sistema não consegue compensar ativamente, o que pode levar a uma qualidade de corte instável. Especialmente em aplicações de corte de metal ou laser de alta potência, essa incerteza pode causar problemas como rebarbas nas bordas, corte descontínuo ou desvio dimensional.

Em termos relativos, os sistemas de controle em malha fechada possuem fortes capacidades antiparasitárias, permitindo a adaptação dinâmica a mudanças externas. Monitorando e ajustando parâmetros em tempo real, sejam flutuações na espessura do material, interferência por vibração ou alterações no estado do ponto, o sistema em malha fechada consegue responder e corrigir em tempo hábil, mantendo assim a aresta de corte lisa e o tamanho consistente, melhorando significativamente a estabilidade e a confiabilidade do equipamento em condições de trabalho complexas.

Âmbito de aplicação

Os sistemas de controle em malha aberta são adequados para tarefas de processamento simples e cenários de baixa precisão, como corte de materiais não metálicos, gravação de placas, prova de amostras ou lotes curtos e projetos com trajetórias de processo estáveis. Nessas aplicações, os usuários estão mais preocupados com a economia, a facilidade de uso e a rápida implantação do equipamento, portanto, a solução em malha aberta apresenta uma boa relação custo-benefício.

Sistemas de controle em malha fechada são mais adequados para fabricação de alta precisão e cortes complexos, incluindo processamento de peças aeroespaciais, produção em massa de peças estruturais automotivas, corte a laser de metal de alta potência, etc., onde há requisitos rigorosos de precisão, repetibilidade e resposta dinâmica. Nesses setores, os sistemas em malha fechada podem fornecer resultados contínuos e estáveis de alta qualidade para atender a rigorosos requisitos de tolerância e consistência.

Por meio da comparação aprofundada de mecanismos de feedback, precisão e repetibilidade de corte, custo do sistema, capacidade antiparasitária e escopo de aplicação, podemos observar o posicionamento e o valor diferenciados dos sistemas de controle de malha aberta e de malha fechada em máquinas de corte a laser de fibra. Se o projeto não exigir alta precisão de processamento, tiver um orçamento limitado e um caminho de processo estável, o sistema de controle de malha aberta pode atender às necessidades básicas com suas características simples, rápidas e econômicas; se você busca maior precisão de corte, rendimento e adaptabilidade dinâmica, e pode arcar com maiores investimentos, o sistema de controle de malha fechada é mais adequado para aplicações complexas e de ponta, com suas vantagens de feedback em tempo real e correção automática.

Na linha de produtos de máquinas de corte a laser de fibra da AccTek Laser, podemos fornecer soluções personalizadas de controle em malha aberta ou fechada, com base em diferentes necessidades, para ajudar os clientes a alcançar o melhor equilíbrio entre custo e desempenho. Se precisar de consultoria ou suporte técnico aprofundados, entre em contato com a equipe profissional da AccTek Laser para ajudar seu projeto de corte a laser a alcançar resultados de produção eficientes e estáveis.

Resumir

A escolha de um sistema de controle em malha aberta ou fechada depende dos seus requisitos de processamento, orçamento e padrões de qualidade. Se você busca economia e a complexidade da peça não é alta, o sistema em malha aberta é suficiente. Se você deseja obter maior precisão de processamento e maior estabilidade, o sistema em malha fechada é, sem dúvida, a melhor escolha.

No Laser AccTekOferecemos aos clientes uma variedade de tipos de máquinas de corte a laser de fibra que suportam configurações de circuito aberto e fechado e podemos fornecer soluções personalizadas com base em seus cenários de aplicação específicos. Se você procura equipamentos de corte a laser de alta eficiência, alta precisão e excelente automação, entre em contato conosco. Contate-nos para mais suporte técnico e sugestões de orçamento!

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser