A influência da seleção de gás auxiliar no processo de corte a laser

Na manufatura industrial moderna, a tecnologia de corte a laser, devido à sua alta precisão, flexibilidade e alta eficiência, tornou-se uma ferramenta de produção indispensável em diversos setores, incluindo metalurgia, automotivo, eletrônico e aviação. Comparado ao corte mecânico tradicional, o corte a laser não apenas alcança um processamento de alta precisão de padrões complexos, como também mantém uma qualidade de corte consistente em chapas finas e grossas, melhorando significativamente a eficiência da produção e a utilização de materiais. Com o avanço da automação industrial, o alto desempenho máquinas de corte a laser tornaram-se equipamentos essenciais para que as empresas aumentem sua competitividade.

Além de parâmetros essenciais como potência do laser, velocidade de corte, distância focal e diâmetro do ponto, a escolha do gás auxiliar também desempenha um papel crucial nos resultados do corte. O gás auxiliar não apenas remove o material fundido e os resíduos de corte, evitando o acúmulo de escória e o entupimento da aresta de corte, mas também influencia o estado de oxidação da superfície do material e o acabamento do corte por meio de reações químicas ou proteção inerte. Por exemplo, o uso de oxigênio no corte de aço carbono pode aumentar a velocidade de corte, enquanto o uso de nitrogênio no corte de aço inoxidável ou alumínio pode prevenir a oxidação e produzir arestas de corte mais suaves.

A seleção adequada do gás não só melhora a eficiência do corte, como também reduz significativamente o processamento e a rebarbação subsequentes, economizando custos de produção e melhorando a qualidade geral do processamento. Ao mesmo tempo, o ajuste flexível do fluxo e da pressão do gás de acordo com o tipo de material, a espessura e os requisitos de precisão de corte pode otimizar ainda mais o desempenho do corte, garantindo que cada processamento atenda aos padrões esperados. Isso torna a configuração racional do gás auxiliar um fator-chave que não pode ser ignorado no processo de corte a laser, com impacto direto na eficiência da produção e na qualidade do produto da empresa.

Índice

Noções básicas sobre corte a laser

O corte a laser é uma tecnologia de processamento sem contato de alta precisão e alta eficiência, amplamente utilizada em indústrias como metalurgia, eletrônica, automotiva e aviação. Além da potência do laser e da velocidade de corte, a seleção e o controle do gás auxiliar também desempenham um papel fundamental na qualidade, eficiência e acabamento do corte.

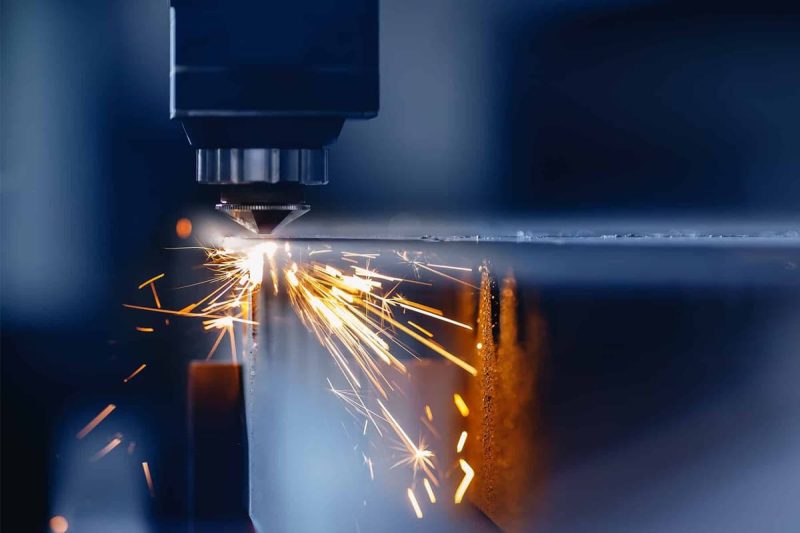

Princípio do processo de corte a laser

O corte a laser envolve a irradiação de um feixe de laser de alta energia sobre a superfície do material, fazendo com que ele derreta, vaporize ou evapore em um período extremamente curto. Um gás auxiliar (como oxigênio, nitrogênio ou ar) então sopra para longe o material fundido, criando um corte preciso.

- Processamento sem contato: não é necessário contato mecânico, reduzindo o estresse e a deformação do material.

- Alta precisão: o pequeno diâmetro do feixe de laser permite o processamento de padrões complexos.

- Alta eficiência: a velocidade de processamento é rápida, tornando-o adequado para cortar chapas finas e grossas.

Tipos comuns de geradores de laser

Diferentes materiais e requisitos de processamento correspondem a diferentes tipos de geradores de laser:

- Geradores de laser de CO2: adequados para materiais como madeira e acrílico, cortam uma ampla variedade de espessuras e são relativamente econômicos.

- Geradores de laser de fibra: Adequados para aço inoxidável, ligas de alumínio, e metais altamente refletivos, oferecendo alta precisão de corte e baixo consumo de energia.

- Geradores de laser de cristal (como Nd: YAG): Usados para alta precisão ou microusinagem, adequados para cortar placas finas e componentes eletrônicos.

Componentes do sistema de corte a laser

Um sistema completo de corte a laser geralmente inclui:

- Fonte de laser: Fornece um feixe de alta energia, a principal força motriz do corte.

- Sistema de transmissão óptica: transmite com precisão o feixe de laser para a cabeça de corte, garantindo um foco estável.

- Cabeça de corte: Focaliza o feixe de laser e controla o jato de gás, impactando diretamente na qualidade do corte.

- Sistema de controle: ajusta a potência, a velocidade de corte e a frequência de pulso para obter um processamento de alta precisão.

- Sistema de gás auxiliar: fornece fluxo de gás, pressão e pureza para otimizar a eficiência de corte e a qualidade da superfície de corte.

Parâmetros-chave que afetam o desempenho do corte

O desempenho de corte depende não apenas da potência do laser, mas também dos seguintes fatores:

- Potência do laser: Maior potência aumenta a espessura e a velocidade do corte, mas potência excessiva pode levar a uma expansão da zona afetada pelo calor.

- Velocidade de corte: A combinação de velocidade e potência determina a qualidade do corte. Velocidade excessiva pode resultar em cortes incompletos ou irregulares. Distância focal e diâmetro do ponto: Uma distância focal menor e um tamanho de ponto menor melhoram a precisão, mas uma distância focal muito pequena pode aumentar o risco de queimaduras.

- Frequência de pulso: afeta a continuidade do corte e o acabamento da superfície e é particularmente importante para cortes de chapas finas ou de precisão.

- Pressão e fluxo do gás auxiliar: pressão insuficiente pode causar acúmulo de material fundido, enquanto fluxo excessivo pode desviar o material, afetando a qualidade do corte.

Dominar os fundamentos do corte a laser ajuda a compreender os princípios de corte, selecionar um gerador de laser adequado e otimizar os parâmetros de corte. A configuração adequada do gás auxiliar é crucial para melhorar a eficiência do corte, garantir a qualidade do corte e minimizar o pós-processamento. Ao projetar um processo de corte a laser, considerar de forma abrangente as propriedades do material, os parâmetros do laser e o tipo de gás pode maximizar o desempenho da máquina de corte a laser e fornecer uma solução estável e eficiente para a produção industrial.

O papel do gás auxiliar no corte a laser

No processo de corte a laser, o gás auxiliar é mais do que apenas uma ferramenta para "soprar material fundido". Ele desempenha um papel crucial na qualidade, eficiência e acabamento da superfície de corte. Os gases auxiliares comuns incluem oxigênio, nitrogênio e ar. A escolha do gás afeta diretamente a velocidade de corte, a zona afetada pelo calor, a qualidade da aresta de corte e o processamento subsequente.

Melhorando a velocidade e a eficiência do corte

O gás auxiliar acelera a descarga do material fundido, tornando o processo de corte mais suave:

- Corte com oxigênio: Este método usa uma reação de oxidação para queimar rapidamente o material, aumentando a velocidade de corte e tornando-o particularmente adequado para aço carbono e metais de chapa grossa.

- Corte com nitrogênio: embora não haja reação química, o gás nitrogênio protege a superfície de corte da oxidação por meio de um jato de alta pressão, mantendo uma velocidade de corte estável, embora a uma velocidade ligeiramente menor do que o corte com oxigênio.

- Corte a ar: Este método oferece menor custo, mas devido ao conteúdo de gás misto, sua velocidade de corte e eficiência são relativamente moderadas, tornando-o adequado para chapas finas ou materiais não críticos.

Melhorando o acabamento da superfície de corte

O gás auxiliar tem um impacto direto na planura e no acabamento da aresta de corte:

- O corte com nitrogênio de aço inoxidável e alumínio produz um corte suave e sem óxidos, reduzindo rebarbas.

- Corte de aço carbono com oxigênio: embora mais rápido, pode produzir uma borda levemente oxidada, exigindo pós-processamento.

- Fluxo e pressão de gás: Uma vazão e pressão muito baixas podem resultar em retenção de fusão e corte grosseiro; uma vazão muito alta pode causar deflexão do material ou um corte cônico.

Reduz a zona afetada pelo calor e a deformação do material

Os gases auxiliares proporcionam resfriamento durante o processo de corte, ajudando a controlar a área do material exposta ao calor:

- Gases inertes (nitrogênio, argônio): reduzem efetivamente a zona afetada pelo calor e minimizam a deformação do material, tornando-os particularmente adequados para usinagem de alta precisão ou de chapas finas.

- Oxigênio: Embora aumente a velocidade de corte, o calor liberado pela reação química pode aumentar a zona afetada pelo calor localizado, exigindo otimização da potência e da velocidade do laser com base nos parâmetros de corte.

Reduz o pós-processamento e a usinagem

A escolha do gás auxiliar correto pode reduzir a complexidade do pós-processamento e melhorar a produtividade:

- Cortes suaves reduzem a necessidade de rebarbação, economizando mão de obra e tempo de processamento.

- Nitrogênio ou ar de alta pureza evitam a oxidação e o acúmulo de detritos ao longo da borda de corte, melhorando a qualidade consistente do corte.

A importância da pureza e estabilidade do gás

Gás de alta pureza e fluxo de gás estável são essenciais para obter um corte de alta qualidade.

- Impurezas de gás podem causar uma camada de óxido preto ou rebarbas na superfície de corte.

- A pressão e o fluxo de gás estáveis garantem a continuidade do corte, evitando refluxo de fusão e cortes irregulares.

O gás auxiliar desempenha múltiplas funções no processo de corte a laser, incluindo o aumento da velocidade de corte, a melhoria do acabamento da superfície de corte, a redução das zonas afetadas pelo calor e a minimização da necessidade de processamento subsequente. Diferentes gases (oxigênio, nitrogênio e ar) têm suas próprias vantagens e faixas de aplicação. Selecionar e otimizar adequadamente o fluxo, a pressão e a pureza do gás com base no tipo de material, espessura e requisitos de corte pode melhorar significativamente a eficiência do corte a laser e a qualidade do processamento, proporcionando uma solução eficiente e estável para a produção industrial.

Fatores que influenciam a seleção de gás

Durante o processo de corte a laser, a escolha do gás auxiliar é crucial para os resultados do corte. Diferentes materiais, espessuras e requisitos de corte determinam o gás mais adequado, o que, por sua vez, afeta a velocidade de corte, o acabamento da superfície de corte, a zona afetada pelo calor (ZTA) e a eficiência do pós-processamento. Os seguintes fatores são considerações essenciais ao selecionar um gás.

Características do material

Diferentes materiais reagem de forma significativamente diferente aos gases auxiliares.

- Aço carbono: Ao cortar aço carbono, o corte com oxigênio pode expelir rapidamente o material fundido por meio da oxidação, aumentando a velocidade de corte, mas pode resultar em uma leve camada de óxido na borda do corte.

- Aço inoxidável: como o aço inoxidável é suscetível à oxidação, gases inertes como nitrogênio ou argônio são mais adequados para corte, garantindo um corte suave e sem oxidação.

- Alumínio e ligas de alumínio: devido à sua alta refletividade e condutividade térmica, o uso de nitrogênio pode reduzir a oxidação e a queima, mantendo a precisão do corte.

- Para materiais não metálicos, como acrílico, madeira ou plástico, o corte a laser se concentra principalmente na capacidade do gás de remover o material fundido e no risco de combustão. Ar ou nitrogênio de baixa pressão geralmente são suficientes.

Diferenças nas propriedades do material determinam a escolha do gás auxiliar, o que não afeta apenas a qualidade do corte, mas também impacta diretamente a eficiência do corte e o custo de produção da máquina de corte a laser.

Espessura e composição do material

A espessura do material é um fator chave na determinação do tipo de gás e dos parâmetros de corte:

- Para materiais de chapas grossas, como chapas grossas de aço carbono, o oxigênio é normalmente usado para corte. O oxigênio reage quimicamente com o metal, liberando calor adicional, acelerando a descarga do fundido e melhorando a eficiência do corte.

- Para materiais de chapa fina ou metais facilmente oxidados, como aço inoxidável fino e alumínio, o nitrogênio é adequado para corte, a fim de reduzir a oxidação do corte e garantir uma superfície lisa.

- Composição da liga do material: Ligas com alto teor de cromo ou alumínio são mais suscetíveis à oxidação por corte e à adesão por fusão durante o corte, exigindo o uso de uma proteção de gás inerte.

A combinação adequada da espessura do material com o tipo de gás ajuda a otimizar os parâmetros de corte a laser, melhorar a eficiência do corte e minimizar rebarbas e distorções.

Requisitos de velocidade e precisão de corte

Os requisitos de velocidade e precisão da tarefa de corte influenciam diretamente na escolha do gás auxiliar:

- Para cortes de alta velocidade: Para cortes de baixa precisão ou chapas grossas, o oxigênio pode ser usado para acelerar o processo de corte e melhorar a produtividade da máquina de corte a laser. Corte de alta precisão: Para usinagem de peças de precisão ou chapas finas, gases inertes (nitrogênio ou argônio) podem reduzir a oxidação e melhorar a planicidade e o acabamento do corte.

- Controle dos parâmetros de corte a laser: o fluxo e a pressão do gás devem ser compatíveis com a potência, a distância focal e a velocidade de corte para garantir tamanho de corte e qualidade de borda consistentes.

Diferentes velocidades de corte e requisitos de precisão determinam que a seleção do gás deve ser otimizada em conjunto com os parâmetros da máquina de corte a laser para atingir um equilíbrio entre eficiência e qualidade.

Largura do corte e qualidade da borda

O tipo e o fluxo de gás auxiliar têm um impacto direto no formato do corte e na qualidade da borda:

- Corte cônico: pressão excessiva de gás ou fluxo irregular podem resultar em um corte cônico, o que não é propício para uma montagem de alta precisão.

- Geração de rebarbas: o uso de gás inerte pode reduzir efetivamente as rebarbas, diminuindo os custos subsequentes de rebarbação e usinagem.

- Acabamento da borda: nitrogênio e ar de alta pureza mantêm cortes suaves, enquanto o corte de aço carbono com oxigênio pode resultar em bordas oxidadas, exigindo retificação adicional.

Ao selecionar corretamente o tipo de gás e ajustar o fluxo e a pressão, a geometria do corte pode ser otimizada, melhorando a consistência e a eficiência do processamento industrial.

Fatores ambientais e de segurança

Na produção industrial, considerações ambientais e de segurança também são cruciais na seleção de gases:

- Fumaça e poeira de corte: certos gases geram quantidades significativas de fumaça, o que pode impactar a segurança operacional e a vida útil do equipamento.

- Inflamabilidade e reatividade química: o oxigênio acelera a combustão, exigindo controle rigoroso do ambiente de corte e normas de segurança.

- Custo do gás: nitrogênio ou argônio de alta pureza são relativamente caros, exigindo um equilíbrio entre custo-benefício e qualidade de corte na produção em larga escala.

Segurança, proteção ambiental e custo-benefício são fatores cruciais em aplicações industriais de máquinas de corte a laser. Uma estratégia sólida de seleção e utilização de gases pode mitigar riscos e, ao mesmo tempo, garantir a estabilidade da produção.

A seleção do gás auxiliar adequado é um componente essencial da otimização do processo de corte a laser. A escolha de oxigênio, nitrogênio, ar ou outros gases especiais é determinada por fatores como propriedades do material, espessura, velocidade de corte e requisitos de precisão, geometria do corte e segurança ambiental. Selecionar estrategicamente o tipo de gás, a pressão e a vazão, incorporando os parâmetros da máquina de corte a laser e os requisitos de produção, não só melhora a eficiência e a qualidade do corte, como também reduz os custos de pós-processamento, proporcionando uma solução eficiente e estável para a produção industrial.

O impacto da seleção de gás na qualidade do corte a laser

No processo de corte a laser, o gás auxiliar não apenas determina a velocidade de corte, mas também impacta diretamente a qualidade do corte. A seleção do gás desempenha um papel fundamental na determinação do acabamento da superfície de corte, largura do corte, zona afetada pelo calor (ZTA) e subsequente dificuldade de processamento. A seguir, analisamos o impacto específico do gás na qualidade do corte a laser sob diversas perspectivas.

Acabamento de superfície e qualidade de borda

O acabamento da superfície do corte é um indicador importante da qualidade do corte a laser.

- Cortar aço inoxidável ou alumínio com nitrogênio previne eficazmente a oxidação, mantendo um corte brilhante e suave, sem exigir praticamente nenhum pós-processamento.

- Cortar aço carbono com oxigênio oferece velocidades de corte mais rápidas, mas pode resultar em uma leve camada de óxido nas bordas, resultando em uma cor de superfície mais escura e exigindo retificação ou limpeza adicional.

- O corte com ar oferece um acabamento de superfície de corte intermediário, tornando-o adequado para processamento de chapas finas de metal, onde os requisitos de qualidade da superfície são menos exigentes.

O acabamento da superfície impacta diretamente na precisão da montagem dos componentes e na aparência do produto, portanto, escolher o gás certo pode reduzir os custos de retrabalho e pós-processamento na origem.

Velocidade e eficiência de corte

Os mecanismos de reação dos diferentes gases determinam diferenças na velocidade de corte:

- Corte com oxigênio: Ao reagir com o metal, ele gera calor adicional, acelerando a descarga do fundido e aumentando a velocidade de corte de chapas grossas de aço carbono.

- Corte com nitrogênio: embora as velocidades de corte sejam menores que as do oxigênio, ele mantém cortes de alta qualidade e é adequado para usinagem de precisão com requisitos rigorosos de borda.

- Corte a ar: Adequado para processamento rápido de materiais de espessura média e baixa, garantindo eficiência e reduzindo custos de gás.

Para fabricantes de alto volume, encontrar um equilíbrio entre a eficiência do corte a laser e a qualidade do corte é a chave para otimizar a seleção do gás.

Zona Afetada pelo Calor e Deformação

O tamanho da zona afetada pelo calor (ZTA) determina a suscetibilidade do material à deformação.

- Gases inertes (nitrogênio, argônio): Eles reduzem efetivamente a faixa de condução de calor durante o corte, minimizando a ZTA e preservando as propriedades originais do material.

- Corte com oxigênio: O calor adicional liberado pode aumentar a ZTA, especialmente ao cortar chapas finas, causando leve deformação nas bordas.

Em setores como aeroespacial e de componentes eletrônicos de precisão, minimizar a ZTA é crucial para garantir a resistência e a estabilidade das peças.

Largura e conicidade do corte

A pressão e a pureza do gás auxiliar afetam a largura do corte:

- Corte com nitrogênio de alta pressão: produz um corte mais estreito, mantendo a verticalidade e a consistência.

- Corte com oxigênio: embora a velocidade de corte seja alta, o corte é relativamente largo e pode apresentar uma leve conicidade.

- Fluxo de gás insuficiente: impede que o fundido seja descarregado prontamente, resultando em cortes irregulares e baixa precisão de corte.

A largura do corte afeta diretamente a folga de montagem e a utilização do material, tornando-se uma consideração fundamental para reduzir os custos de produção na indústria de manufatura.

Reduzindo as etapas de rebarbação e pós-corte

A escolha correta do gás de assistência pode reduzir as etapas subsequentes do processamento:

- Corte com nitrogênio: produz um corte suave e sem óxidos, reduzindo significativamente as etapas de rebarbação e polimento.

- Corte de aço carbono com oxigênio: camadas de óxido e rebarbas se formam facilmente nas bordas cortadas, exigindo polimento subsequente.

- Corte a ar: pode produzir leves rebarbas nas bordas, mas é uma opção aceitável para produção de baixo custo.

Reduzir as etapas de rebarbação e pós-processamento não apenas melhora a eficiência da produção, mas também reduz o investimento em mão de obra e equipamentos, o que é particularmente importante para a produção em larga escala.

A escolha do gás auxiliar determina diretamente a qualidade do corte a laser. O uso adequado de oxigênio, nitrogênio ou ar não afeta apenas a velocidade e a eficiência do corte, mas também o acabamento da superfície, o tamanho da zona afetada pelo calor, a largura do corte e os custos de processamento subsequentes. Ao desenvolver um plano de corte, as empresas devem considerar as características do material, a espessura e os requisitos de precisão para selecionar cientificamente o gás auxiliar, a vazão e a pressão para obter resultados de corte a laser eficientes, estáveis e de alta qualidade.

Análise comparativa de gases de assistência

Os gases auxiliares comuns utilizados no corte a laser incluem oxigênio, nitrogênio, ar comprimido, argônio e alguns gases especiais. Cada gás tem suas próprias vantagens e limitações em termos de velocidade de corte, qualidade de corte, custo e cenários de aplicação. A seguir, comparamos e analisamos diversos gases comuns.

Oxigênio (O2)

O oxigênio é o gás auxiliar mais amplamente utilizado no corte a laser de aço carbono.

- Velocidade de corte: O oxigênio sofre uma forte reação de oxidação com o metal, liberando calor adicional, melhorando significativamente a eficiência do corte de chapas grossas.

- Qualidade do Corte: Uma camada de óxido se forma na borda do corte, resultando em uma superfície com coloração mais escura. Em alguns casos, pode ser necessário lixamento ou rebarbação adicional.

- Aplicação: Corte de baixa precisão de chapas grossas de aço carbono e aço inoxidável.

- Desvantagens: A aresta de corte pode reduzir a resistência à corrosão, tornando-a inadequada para peças que exigem alta precisão e alto acabamento.

Portanto, o corte com oxigênio é mais adequado para aplicações que exigem alta eficiência, mas acabamentos de superfície de corte menos exigentes.

Nitrogênio (N2)

O nitrogênio é um dos gases inertes mais amplamente utilizados em máquinas de corte a laser e é particularmente adequado para cortar materiais de alta qualidade, como aço inoxidável e alumínio.

- Velocidade de corte: A velocidade de corte é menor que a do oxigênio, mas o nitrogênio de alta pressão pode manter o corte estável.

- Qualidade de corte: os cortes são suaves e livres de camadas de óxido, exigindo pouco ou nenhum pós-processamento.

- Aplicações: Materiais que exigem alta qualidade de borda, como aço inoxidável, alumínio e ligas de alumínio e cobre.

- Desvantagens: Alto consumo de nitrogênio e alto custo, especialmente na usinagem de chapas grossas.

O corte com nitrogênio é adequado para indústrias de fabricação de alta precisão, como peças automotivas, aeroespacial e dispositivos médicos.

Ar comprimido

O corte a ar é amplamente utilizado para cortar chapas médias a finas devido ao seu baixo custo e fácil disponibilidade.

- Velocidade de corte: Entre a do oxigênio e a do nitrogênio, adequada para usinagem de velocidade média.

- Qualidade de corte: Os cortes são geralmente suaves, com possibilidade de leve oxidação ou rebarbas nas bordas.

- Aplicações: Corte de chapas finas de aço carbono, aço inoxidável e alumínio, especialmente em indústrias com custos reduzidos. Vantagens: Baixo custo, grande versatilidade e adequado para pequenas e médias empresas de processamento.

Embora o corte a ar não ofereça a mesma qualidade de corte que o nitrogênio, sua alta relação custo-benefício o torna amplamente utilizado nos mercados de médio e baixo custo.

Argônio (Ar)

Argônio é um gás inerte, frequentemente usado em materiais especiais ou onde é necessária alta proteção contra cortes.

- Velocidade de corte: menor que nitrogênio e oxigênio, mas proporciona proteção de corte estável.

- Qualidade do corte: O corte é livre de camadas de óxido, com acabamento de borda lisa, evitando danos às propriedades químicas do material.

- Aplicações: Corte de ligas de titânio, ligas de magnésio e outros metais reativos.

- Desvantagens: Alto custo de gás e baixa eficiência de corte, geralmente inadequado para produção em massa em larga escala.

O corte por argônio é mais comumente usado para processar materiais de alto valor agregado, como na indústria aeroespacial e na fabricação de dispositivos médicos.

Outros gases especiais

Além dos gases comuns oxigênio, nitrogênio, ar e argônio, alguns processos especializados utilizam gases mistos ou especiais.

- Gases mistos: Por exemplo, uma mistura de nitrogênio e argônio pode proporcionar tanto um bom acabamento de corte quanto uma boa proteção contra cortes.

- Hélio (He): Usado em um número limitado de aplicações de ponta, oferece excelente dissipação de calor, mas seu custo é extremamente alto.

Esse tipo de gás é normalmente usado em experimentos de pesquisa científica ou processos especializados e ainda não foi amplamente adotado na produção industrial.

Diferentes gases apresentam diferentes vantagens de desempenho no processo de corte a laser: o oxigênio corta de forma rápida e eficiente, tornando-o adequado para chapas espessas de aço carbono. O nitrogênio corta com alta qualidade e sem oxidação, tornando-o adequado para aço inoxidável e alumínio. O ar corta a baixo custo e oferece alta versatilidade, tornando-o adequado para o processamento de chapas médias e finas. O argônio corta com alta proteção, tornando-o adequado para metais especiais e manufatura de ponta. Ao selecionar um gás auxiliar, as empresas devem considerar as características do material, a espessura do corte, os requisitos de precisão e o orçamento, além de formular cientificamente os parâmetros do processo de corte a laser para atingir o equilíbrio ideal entre qualidade de corte e eficiência de produção.

Estratégias de Otimização de Seleção de Gás

Na produção real, a seleção ideal do gás auxiliar determina diretamente a qualidade e a eficiência geral do corte a laser. Devido aos diferentes tipos de materiais, espessuras e requisitos de precisão, as empresas precisam ajustar suas estratégias de corte com flexibilidade, com base em circunstâncias específicas. A seguir, algumas estratégias de otimização comuns:

Escolha do gás certo com base no tipo de material

- Corte de aço carbono: Oxigênio é recomendado, pois utiliza o calor gerado pela reação de oxidação para melhorar a eficiência do corte, especialmente para corte de chapas grossas.

- Corte em aço inoxidável e alumínio: recomenda-se o uso de nitrogênio para evitar a oxidação e garantir um corte brilhante e suave.

- Metais não ferrosos e ligas especiais: Argônio ou nitrogênio proporcionam excelente proteção, evitando alterações nas propriedades químicas do corte.

Ao combinar diferentes materiais com diferentes tipos de gás, a qualidade do corte pode ser garantida na fonte.

Considerando a espessura do material e a velocidade de corte

- Corte de chapa grossa: o oxigênio aumenta significativamente a velocidade de corte, mas requer maior limpeza da superfície no pós-processamento.

- Corte de chapa fina: nitrogênio ou ar são mais adequados, permitindo largura de corte controlada e mantendo uma borda de corte limpa.

Na prática de produção, o equilíbrio entre espessura e velocidade de corte determina a solução ideal para eficiência e custo.

Otimizando a pressão e o fluxo do gás

A pressão e o fluxo do gás auxiliar impactam diretamente nos efeitos de remoção de escória e resfriamento do corte:

- Nitrogênio de alta pressão: adequado para cortes de alta precisão, produzindo ranhuras estreitas e suaves.

- Oxigênio de baixa pressão: usado para processamento comum de aço carbono, garante eficiência ao mesmo tempo que reduz o consumo de gás.

Ajustar corretamente a pressão do gás pode evitar rebarbas excessivas e resíduos de escória no corte, melhorando assim a qualidade geral do corte.

Equilibrando a qualidade do corte e o controle de custos

Na produção real, as empresas geralmente precisam encontrar um equilíbrio entre desempenho de corte e custo.

- Aplicações de ponta: Indústrias como aviação e dispositivos médicos preferem nitrogênio ou argônio para garantir uma camada de óxido livre no corte.

- Fabricação em massa: indústrias como eletrodomésticos e processamento de chapas metálicas preferem corte a ar ou oxigênio, o que as torna opções mais econômicas.

Ao otimizar os parâmetros do processo e a configuração do gás, é possível obter redução de custos e melhoria da eficiência.

Considere fatores ambientais e de segurança

A seleção do gás auxiliar não afeta apenas a qualidade do corte, mas também impacta o ambiente da oficina e a segurança operacional:

- Ao usar oxigênio, tenha cuidado com os riscos de incêndio.

- Ao usar nitrogênio ou ar de alta pressão, garanta a segurança e a estabilidade do equipamento.

- A redução da fumaça de corte e das emissões de escape atende aos requisitos ambientais.

Ao mesmo tempo em que buscam eficiência, as empresas também devem priorizar uma produção ecologicamente correta.

A otimização da seleção de gases é um processo abrangente que requer a consideração de múltiplos fatores, incluindo tipo de material, espessura, velocidade de corte, orçamento, segurança e proteção ambiental. Ao otimizar as combinações de gases auxiliares e ajustar os parâmetros do processo, não só é possível melhorar a qualidade do corte a laser, como também equilibrar eficiência e custo, aumentando, em última análise, a competitividade da produção para as empresas.

Resumo

O corte a laser, como método de processamento de alta precisão e eficiência na manufatura moderna, tem sido amplamente utilizado em diversos setores, incluindo metalurgia, fabricação automotiva, aeroespacial e eletrônica. Além de fatores de hardware, como potência do laser, velocidade de corte e sistema óptico, a seleção e a otimização dos gases auxiliares também são fatores cruciais na determinação dos resultados do corte.

Do oxigênio, nitrogênio, ar ao argônio, diferentes gases apresentam vantagens e desvantagens em termos de velocidade de corte, acabamento superficial, controle de custos e adaptabilidade ambiental. O corte a oxigênio é adequado para o processamento de alta eficiência de chapas grossas, o corte a nitrogênio atende aos requisitos de alta precisão e qualidade, o corte a ar combina baixo custo e flexibilidade, enquanto o argônio e gases especiais demonstram vantagens em ligas especiais e aplicações de ponta. Na produção real, as empresas devem selecionar cientificamente o gás auxiliar e os parâmetros de processo apropriados com base nas propriedades do material, espessura da chapa, requisitos de precisão, eficiência de corte e orçamento.

Ao mesmo tempo, a regulação adequada do fluxo de gás e da pressão não só melhora a qualidade da borda de corte e reduz a área afetada pelo calor, como também reduz os processos subsequentes de retificação e rebarbação, melhorando significativamente a eficiência da produção e a consistência do produto. Especialmente no contexto atual de competição cada vez mais acirrada na indústria de manufatura, otimizar os processos de corte a laser para reduzir custos e aumentar a eficiência tornou-se um caminho crucial para as empresas aumentarem sua competitividade.

Em suma, a seleção científica e otimizada de gases de assistência não só impacta a qualidade e a eficiência do corte, como também é um fator-chave para alcançar uma produção eficiente, controle de custos e desenvolvimento sustentável. Na tendência futura da manufatura inteligente, os fabricantes poderão atender melhor às demandas do mercado por processamento de alta qualidade e produção eficiente, utilizando equipamentos avançados de corte a laser e estratégias otimizadas de gases de assistência.

Obtenha uma solução a laser

Na produção real, diferentes empresas enfrentam requisitos de corte muito diferentes: algumas exigem processamento de alta eficiência em chapas espessas de aço carbono, outras priorizam o corte de alta qualidade de aço inoxidável e ligas de alumínio, e outras ainda se concentram na fabricação de precisão de materiais especializados. Independentemente da evolução das necessidades, a assistência científica na seleção de gases e na otimização do processo de corte a laser continua sendo fundamental para garantir a qualidade e a eficiência do corte.

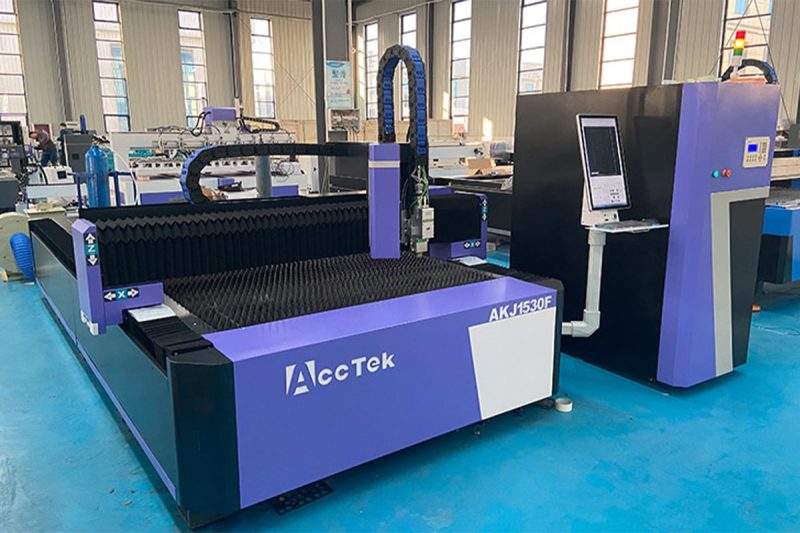

Se você deseja saber mais sobre soluções de corte a laser sob medida para suas necessidades de produção ou precisa de consultoria profissional sobre seleção de equipamentos, parâmetros de processo e aplicação de gás auxiliar, entre em contato conosco. Como fabricante com sólida experiência no setor de processamento a laser, Laser AccTek está comprometida em fornecer equipamentos de corte a laser de alto desempenho e suporte técnico abrangente para clientes no mundo todo, ajudando você a obter uma produção mais eficiente, econômica e de alta qualidade.

Não importa se você atua nos setores de metalurgia, automotivo, chapas metálicas, aeroespacial ou manufatura de precisão: podemos fornecer soluções personalizadas de corte a laser para ajudar sua empresa a se destacar da concorrência.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser