A limpeza a laser pulsado danifica o substrato?

A limpeza a laser pulsado ganhou ampla popularidade em aplicações como preparação de superfícies a laser e remoção de ferrugem a laser de fibra devido à sua alta eficiência, respeito ao meio ambiente e natureza sem contato. No entanto, uma preocupação crítica permanece para muitos usuários: essa tecnologia pode danificar o substrato?

Este artigo explora os fundamentos da limpeza a laser pulsado, examinando os potenciais efeitos térmicos, mecânicos e fotoquímicos que podem levar a danos no substrato sob diversas configurações de parâmetros. Também examinaremos os principais fatores de influência, como a condutividade térmica e a taxa de absorção do material, e apresentaremos estratégias práticas — como otimização de parâmetros, controle multipulso e monitoramento de temperatura em tempo real — para minimizar os riscos.

Índice

Compreendendo a limpeza a laser pulsado

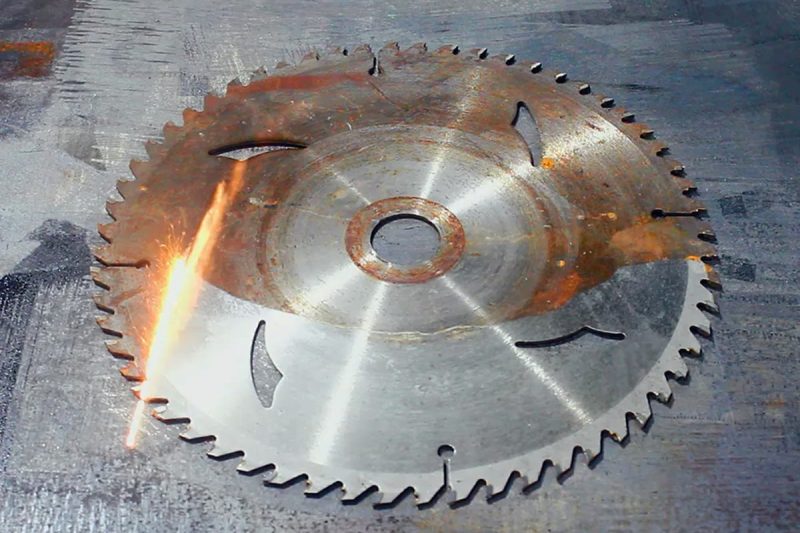

A limpeza a laser pulsada é uma tecnologia de tratamento de superfície eficiente, ecológica e sem contato, amplamente utilizada em aplicações como remoção de ferrugem a laser, remoção de tinta, limpeza de camadas de óxido e preparação de superfícies a laser para moldes de precisão e componentes eletrônicos. O princípio básico envolve pulsos de laser de alta energia que vaporizam ou removem rapidamente contaminantes do substrato sem causar efeitos térmicos significativos ou danos mecânicos ao material.

Em aplicações práticas, compreender e otimizar os seguintes parâmetros-chave é essencial para melhorar a eficiência da limpeza e garantir a segurança do substrato:

- Duração do Pulso: Refere-se à duração de um único pulso de laser, normalmente na faixa de nanossegundos, picossegundos ou até femtossegundos. Pulsos mais curtos ajudam a reduzir a zona afetada pelo calor (ZTA), tornando-os ideais para a limpeza de precisão de materiais sensíveis ao calor.

- Energia de Pulso: Representa a energia transportada por cada pulso de laser, afetando diretamente a capacidade de limpeza. Uma energia de pulso mais alta é eficaz na remoção de contaminantes fortemente aderidos, mas deve ser cuidadosamente controlada para evitar danos ao substrato.

- Taxa de Repetição: Refere-se à frequência de pulsos de laser emitidos por unidade de tempo. Uma taxa de repetição mais alta pode aumentar a velocidade de limpeza, mas, se não for controlada adequadamente, pode causar acúmulo de calor e causar danos térmicos.

- Comprimento de onda: O comprimento de onda do laser determina sua interação com diferentes materiais. Por exemplo, metais geralmente respondem melhor a um comprimento de onda de laser de 1064 nm.

- Perfil do Feixe: Refere-se à distribuição de energia do feixe de laser no espaço. Um perfil de feixe ideal deve ter distribuição de energia uniforme, garantindo uma limpeza estável e eficiente, evitando superaquecimento localizado ou limpeza irregular.

Em aplicações como remoção de ferrugem a laser, limpeza de moldes a laser ou outros usos industriais, a configuração adequada desses parâmetros não apenas melhora a eficiência como também protege o material, tornando-se um fator crucial para obter uma limpeza a laser pulsado de alta qualidade.

Mecanismos de Danos ao Substrato

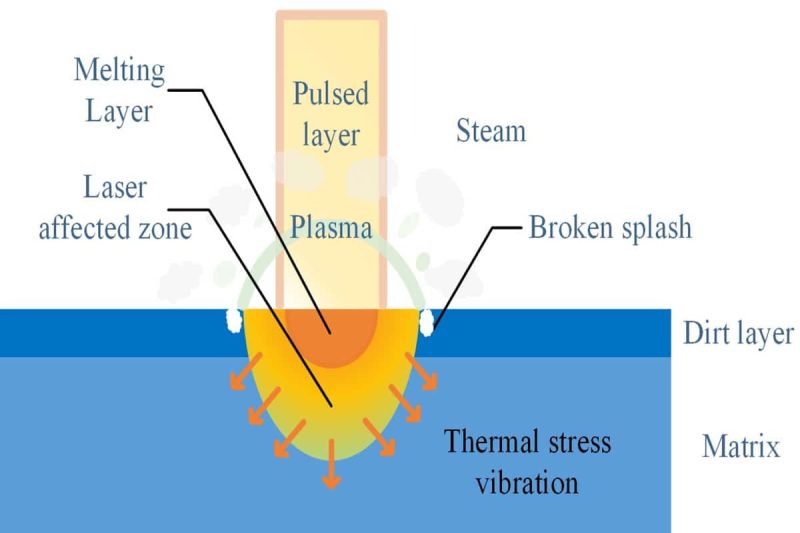

Durante o processo de limpeza a laser pulsado, os substratos podem ser afetados por diversos mecanismos, incluindo efeitos térmicos, mecânicos e fotoquímicos. Embora a tecnologia de limpeza a laser pulsado ofereça alta eficiência e benefícios ambientais, esses efeitos podem causar danos ao substrato sob certas condições. Abaixo estão os mecanismos específicos de dano:

Efeitos térmicos

- Fusão: Pulsos de laser de alta energia podem aquecer o substrato localmente a temperaturas que excedem o ponto de fusão, causando fusão localizada. Esse fenômeno é particularmente comum na limpeza de superfícies ou revestimentos metálicos. Se a energia do laser for muito alta, pode ocorrer fusão localizada.

- Estresse Térmico: O aquecimento e o resfriamento rápidos durante o processo de limpeza a laser podem causar expansão térmica desigual, gerando tensões internas no material. Essas tensões podem resultar em rachaduras ou deformações, especialmente em materiais sensíveis ao calor ou com paredes finas.

- Zona Afetada pelo Calor (ZTA): A microestrutura e as propriedades mecânicas do substrato na zona afetada pelo calor (ZTA) podem mudar. Essa mudança pode reduzir a resistência mecânica e a vida útil do substrato, especialmente em metais e ligas, onde a ZTA pode levar a uma redução no desempenho do material.

Efeitos mecânicos

- Ondas de choque: A expansão do plasma induzida pelo laser gera ondas de choque, que podem causar danos mecânicos à superfície do substrato. Isso é particularmente verdadeiro para materiais frágeis ou finos, onde as ondas de choque podem causar rachaduras na superfície ou fragmentação do material.

- Pressão de Vaporização: A rápida vaporização de contaminantes gera alta pressão, que pode ser transferida para a superfície do substrato, aplicando carga mecânica adicional. Se o processo de limpeza for muito rápido ou a energia for muito alta, podem ocorrer danos localizados ou deformação do substrato.

Efeitos Fotoquímicos

- Alterações Químicas na Superfície: Fótons de alta energia do laser podem interagir com a superfície do substrato, causando reações químicas que alteram suas propriedades. Por exemplo, alguns processos de limpeza a laser podem desencadear oxidação ou outras reações químicas, alterando a estrutura e a composição química da superfície do substrato.

- Contaminação: A remoção incompleta de contaminantes durante a limpeza pode levar à redeposição de materiais residuais na superfície do substrato, causando nova contaminação. Isso pode afetar negativamente o desempenho do substrato e ter efeitos adversos a longo prazo em seu uso.

Embora a limpeza a laser pulsado ofereça um método altamente eficiente para a remoção de contaminantes de superfícies, é crucial controlar cuidadosamente os parâmetros do laser, como energia do pulso, duração e taxa de repetição, para evitar que os efeitos térmicos, mecânicos e fotoquímicos mencionados acima danifiquem o substrato. A configuração adequada dos parâmetros do laser e o controle preciso são essenciais para garantir a segurança e a eficiência do processo de limpeza.

Fatores que influenciam os danos ao substrato

Durante a limpeza a laser pulsado, diversos fatores influenciam o grau de dano que pode ocorrer ao substrato. Compreender e otimizar esses fatores é crucial para garantir a remoção eficaz de contaminantes e a proteção do substrato. Abaixo estão os principais fatores que influenciam:

Propriedades do Material

- Condutividade Térmica: Materiais com alta condutividade térmica dissipam o calor com mais eficiência, reduzindo o risco de acúmulo térmico e danos. Por exemplo, metais como cobre e alumínio são menos propensos à degradação térmica durante a limpeza a laser devido à sua dissipação de calor superior.

- Coeficiente de absorção: O coeficiente de absorção determina a quantidade de energia do laser que um material pode absorver em um comprimento de onda específico. Uma taxa de absorção mais alta resulta em um aquecimento mais rápido da superfície, tornando o controle preciso do comprimento de onda e da potência do laser essencial para uma limpeza segura.

- Ponto de Fusão: Materiais com pontos de fusão mais baixos são mais suscetíveis à fusão sob exposição a laser de alta energia. A escolha de parâmetros de limpeza adequados é essencial ao trabalhar com substratos sensíveis ao calor, como plásticos ou ligas de baixo ponto de fusão.

- Resistência mecânica: Uma maior resistência mecânica ajuda o material a resistir a danos causados por ondas de choque ou estresse térmico. Substratos mais resistentes têm menor probabilidade de sofrer rachaduras ou deformações durante a limpeza a laser pulsado de alta frequência.

- Composição Química: A estabilidade química do substrato influencia sua suscetibilidade a reações fotoquímicas. Alguns materiais podem sofrer alterações na química da superfície quando expostos a fótons de alta energia, o que pode impactar negativamente seu desempenho.

Parâmetros de laser

- Duração do Pulso: A duração de cada pulso de laser afeta diretamente a forma como o calor é transferido para o substrato. Pulsos ultracurtos (por exemplo, lasers de femtossegundo) podem minimizar significativamente a zona afetada pelo calor (ZTA), reduzindo o risco de danos térmicos, especialmente em componentes delicados ou de precisão.

- Energia de Pulso: O ajuste adequado da energia de pulso é fundamental. Energia suficiente é necessária para remover contaminantes, mas o excesso de energia pode levar à fusão ou ablação do substrato. A otimização deste parâmetro garante uma limpeza eficiente e segura.

- Taxa de repetição: Uma alta taxa de repetição aumenta o risco de acúmulo de calor. Para evitar acúmulo térmico e possíveis danos ao substrato, a frequência deve ser ajustada com base na tolerância ao calor e na condutividade do material.

- Comprimento de onda: Selecionar um comprimento de onda do laser que corresponda às características de absorção dos contaminantes e do substrato aumenta a eficiência da limpeza e reduz os danos. Esta é uma estratégia fundamental para otimizar a preparação da superfície a laser.

Condições ambientais

- Temperatura ambiente: Temperaturas ambientais elevadas podem elevar a temperatura inicial do substrato, aumentando a chance de superaquecimento durante o processo de limpeza. O controle da temperatura pode ser necessário para aplicações sensíveis.

- Umidade: A alta umidade pode causar condensação de umidade na superfície do substrato, alterando a forma como o laser interage com o material. Isso pode resultar em efeitos térmicos ou químicos adicionais, comprometendo potencialmente o desempenho da limpeza.

- Condição da superfície: A rugosidade da superfície e o tipo de contaminantes presentes influenciam o resultado do processo de limpeza. Superfícies irregulares ou camadas de contaminantes podem levar a uma distribuição desigual de energia, afetando tanto a eficiência da limpeza quanto a segurança do substrato.

O sucesso da limpeza a laser pulsado e seu impacto no substrato dependem não apenas do sistema de laser em si, mas também das propriedades físicas e químicas do material, das condições ambientais e do estado da superfície. Para minimizar os danos ao substrato e maximizar a eficiência da limpeza, é essencial avaliar exaustivamente esses fatores e ajustar os parâmetros do laser de acordo.

Estratégias para minimizar danos ao substrato

Embora a limpeza a laser pulsado ofereça uma solução precisa e sem contato para a remoção de contaminantes, configurações inadequadas de parâmetros ainda podem levar a danos irreversíveis ao substrato subjacente. Para garantir uma limpeza eficaz, preservando a integridade do material, deve-se aplicar uma combinação de otimização de parâmetros e técnicas avançadas.

Otimização de Parâmetros

- Ajuste da duração do pulso: a utilização de pulsos ultracurtos, como lasers de femtossegundo, limita significativamente a zona de difusão térmica, minimizando efetivamente o tamanho da zona afetada pelo calor (ZAT) e reduzindo os riscos de danos térmicos.

- Controle de energia de pulso: definir a energia de pulso no mínimo necessário para remoção de contaminantes evita o aquecimento excessivo ou o derretimento da superfície do substrato, o que é crucial para materiais delicados.

- Gerenciamento da taxa de repetição: uma taxa de repetição cuidadosamente selecionada garante um tempo de resfriamento adequado entre os pulsos, ajudando a evitar o acúmulo de calor que pode levar a deformações, microfissuras ou outros problemas térmicos no substrato.

- Escolha do comprimento de onda correto: a adequação do comprimento de onda do laser às características de absorção do substrato e dos contaminantes aumenta a seletividade da limpeza, melhora a eficiência e minimiza a exposição do substrato.

Técnicas Avançadas

- Operação no modo burst: ao dividir um único pulso em uma série de subpulsos, o modo burst reduz a intensidade máxima do pulso, mantendo a energia total, mitigando assim o estresse térmico e mecânico na superfície.

- Sobreposição de múltiplos pulsos: a remoção de contaminantes em várias passagens usando pulsos de baixa energia permite a ablação gradual do material, reduzindo significativamente o impacto no substrato.

- Modelagem do feixe: a óptica avançada pode distribuir a energia do laser de maneira mais uniforme pela área alvo, evitando superaquecimento localizado e garantindo resultados consistentes na preparação da superfície do laser.

Monitoramento e feedback

- Monitoramento de temperatura: A temperatura é um fator-chave que afeta os danos térmicos. Ao instalar termovisores infravermelhos ou sensores termopares na área de limpeza, a tendência de mudança da temperatura da superfície do substrato pode ser detectada em tempo real. Quando a temperatura se aproxima do ponto de fusão ou do valor crítico de estresse térmico, o sistema pode reduzir imediatamente a energia do pulso ou a taxa de repetição para prevenir eficazmente a fusão, a deformação ou a formação de trincas térmicas no material. Esse mecanismo de feedback melhorou significativamente a segurança e a confiabilidade da limpeza a laser na área de manufatura de precisão.

- Monitoramento acústico: Tecnologias de monitoramento acústico, como dispositivos de medição de espessura ultrassônica, podem rastrear com eficácia as alterações de espessura do substrato durante o processo de limpeza. Ao coletar dados em tempo real, o sistema pode determinar se houve remoção excessiva de material, emitir alertas em tempo hábil e ajustar os parâmetros do laser. Por exemplo, a patente chinesa CN112044874A propõe um sistema de limpeza a laser em tempo real combinado com feedback ultrassônico para prevenir danos estruturais causados por limpeza excessiva.

- Feedback óptico: A tomografia de coerência óptica (OCT) fornece recursos de imagem tridimensional de alta resolução para a área de limpeza, permitindo identificar com precisão se os contaminantes foram completamente removidos e se há danos na superfície do substrato. Comparada aos sistemas visuais tradicionais, a OCT apresenta maior penetração e precisão, sendo particularmente adequada para avaliar o efeito de limpeza de superfícies de alta precisão ou estruturas multicamadas.

Ao integrar o controle preciso dos parâmetros do laser com tecnologias avançadas, o risco de danos ao substrato durante a limpeza a laser pulsado pode ser bastante reduzido. Essas estratégias são especialmente críticas em aplicações onde a integridade da superfície é primordial, como na indústria aeroespacial, na fabricação de semicondutores e na restauração do patrimônio cultural. A implementação adequada não apenas melhora o desempenho da limpeza, mas também garante a durabilidade e a segurança do material a longo prazo.

Estudos de caso e aplicações

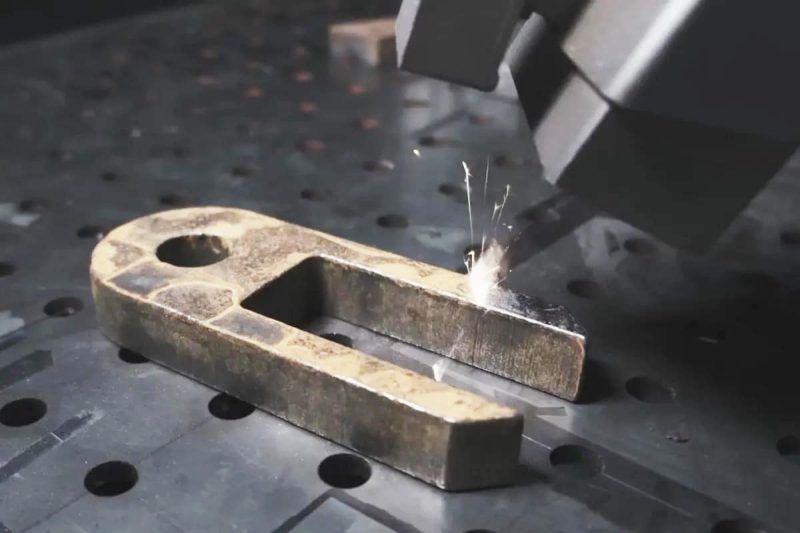

A limpeza a laser pulsado, com sua natureza sem contato, alta seletividade e operação sem consumíveis, tem sido aplicada com sucesso em diversos setores de ponta. Essas aplicações práticas demonstram a confiabilidade e o valor industrial da tecnologia no tratamento de tratamentos de superfície complexos.

Indústria de semicondutores

Na fabricação de semicondutores, a contaminação por partículas de tamanho micrométrico pode degradar o desempenho do chip ou causar falhas na produção. Os métodos tradicionais de limpeza podem introduzir eletricidade estática ou danificar a superfície do wafer durante a remoção das partículas. A limpeza a laser pulsado — particularmente com pulsos de laser de femtossegundos (p. ex., 233 fs) — utiliza microondas de choque induzidas por laser para remover com precisão contaminantes de substratos de vidro com praticamente nenhum impacto térmico em nível microscópico. Este método de limpeza de alta precisão e baixo dano está gradualmente se tornando um processo fundamental em linhas de produção de chips avançados.

Indústria automobilística

Na manutenção de motores, reforma de pás de turbinas e serviços de sistemas hidráulicos, a remoção eficiente de ferrugem e contaminantes pesados é crucial. A limpeza a laser pulsado proporciona um forte acoplamento de energia às camadas de contaminação em superfícies metálicas, permitindo uma decapagem precisa sem afetar a precisão dimensional ou a integridade da superfície de componentes críticos. Sua alta repetibilidade e facilidade de automação a tornam uma escolha ideal para linhas de produção industriais modernas, prolongando efetivamente a vida útil das peças e melhorando a confiabilidade dos equipamentos.

Conservação do Patrimônio Cultural

A limpeza de artefatos e edifícios históricos exige um tratamento extremamente delicado — removendo completamente os contaminantes sem danificar o material original. A tecnologia de laser pulsado ultrarrápido permite uma limpeza "suave" de materiais como pedra, metal e cerâmica. É comumente usada para remover biofilmes, sujeira ambiental e produtos de corrosão. Comparados à limpeza química ou mecânica, os métodos a laser evitam a poluição secundária e a abrasão física e são amplamente utilizados em museus, laboratórios de restauração e projetos de conservação do patrimônio em todo o mundo.

Da eletrônica de precisão e indústria pesada à preservação do patrimônio cultural, a limpeza a laser pulsado provou ser uma solução moderna de limpeza altamente eficiente, segura e controlável. À medida que a tecnologia a laser e os sistemas de controle inteligentes evoluem, o escopo de sua aplicação se expandirá ainda mais, impulsionando os processos de limpeza de superfícies em todos os setores para atender a padrões cada vez mais elevados.

Desafios e Limitações

Apesar das vantagens da limpeza a laser pulsado — como operação sem contato, alta precisão e respeito ao meio ambiente — a tecnologia ainda enfrenta vários desafios na implementação prática e adoção mais ampla em todos os setores:

Custo: Os sistemas de limpeza a laser geralmente envolvem geradores de laser de alto desempenho, unidades de controle de precisão e sistemas de resfriamento, e seu investimento inicial é relativamente alto. Para pequenas e médias empresas, o custo de aquisição e a manutenção a longo prazo podem se tornar o principal obstáculo à promoção. Ao mesmo tempo, alguns sistemas de ponta, como geradores de laser de femtossegundo ou picossegundo, apresentam custos mais elevados com equipamentos de suporte e manutenção, e o retorno do investimento precisa ser avaliado.

Compatibilidade de Materiais: Certos materiais com alta refletividade (como alumínio ou cobre) ou transparência (como vidro ou plástico) apresentam baixa absorção da energia do laser, reduzindo a eficácia do processo de limpeza ou causando sua falha. Além disso, o comprimento de onda do laser deve corresponder precisamente às características de absorção óptica do material alvo — um requisito especialmente complexo na limpeza de superfícies compostas multimateriais.

Embora os desafios técnicos e de custo persistam, a limpeza a laser pulsado continua a se consolidar como uma solução confiável e avançada em aplicações industriais de ponta. Com os contínuos avanços na miniaturização de equipamentos, redução de custos e sistemas operacionais inteligentes, espera-se que essas limitações diminuam com o tempo, abrindo caminho para uma adoção mais ampla em diversos ambientes industriais.

Resumo

A tecnologia de limpeza a laser pulsado, com suas vantagens sem contato, de alta precisão e ecologicamente corretas, demonstrou amplo potencial de aplicação nas indústrias modernas. Ao controlar com precisão os parâmetros do laser, como duração do pulso, energia e comprimento de onda, e implementar sistemas avançados de monitoramento e feedback, essa tecnologia pode remover contaminantes de superfície com eficácia, minimizando os danos ao substrato, garantindo eficiência e segurança durante o processo de limpeza. Suas aplicações bem-sucedidas em áreas de ponta, como semicondutores, automotivo, aeroespacial e preservação do patrimônio cultural, comprovam ainda mais seu enorme potencial e confiabilidade técnica.

No entanto, apesar dos resultados positivos que a tecnologia de limpeza a laser pulsado alcançou em muitos setores, as empresas ainda precisam considerar fatores como custo, complexidade operacional e compatibilidade de materiais ao considerar sua adoção. O investimento inicial em equipamentos de limpeza a laser é relativamente alto, e os operadores precisam de treinamento técnico profissional para garantir que o sistema opere com eficiência. Além disso, certos materiais transparentes ou de alta refletividade podem exigir comprimentos de onda de laser e configurações de parâmetros especiais. Portanto, as empresas precisam realizar uma avaliação abrangente em aplicações específicas para garantir resultados de limpeza ideais e danos mínimos ao substrato.

Obtendo Solução Laser

Como fabricante líder de equipamentos a laser, Laser AccTek está comprometida em fornecer alta qualidade máquinas de limpeza a laser pulsado Para ajudar os clientes a obter resultados de limpeza eficientes e seguros e atender a diversas necessidades de limpeza industrial. Seja para a limpeza de eletrônicos de precisão, indústria pesada ou patrimônio cultural, podemos fornecer aos clientes soluções de laser personalizadas para atender a diversos desafios de limpeza.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser