Como funciona o sistema óptico de foco de uma máquina de solda a laser?

A soldagem a laser de fibra óptica é uma tecnologia de união de metais eficiente e precisa, na qual a óptica de focalização (óptica de soldagem a laser) desempenha um papel crucial. A óptica de focalização controla com precisão o fornecimento de energia do laser, formando um ponto estável e de alta intensidade na área de solda. Ao otimizar as características de focalização do feixe, a qualidade, a aparência e a profundidade da solda podem ser significativamente melhoradas. Este artigo explicará os princípios básicos, os componentes e os pontos-chave de otimização do sistema de focalização para ajudar os leitores a compreender o papel fundamental da óptica de focalização na soldagem a laser.

Índice

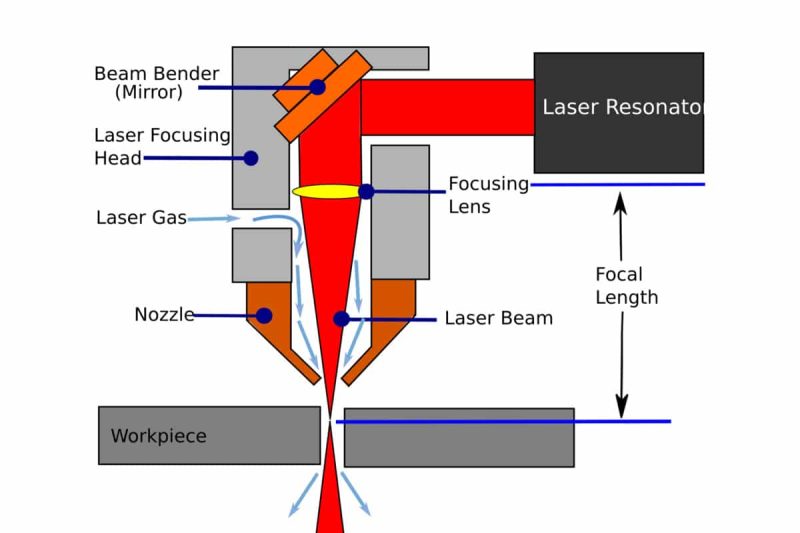

O princípio básico do foco a laser

A focalização a laser não se resume apenas à convergência do feixe para um único ponto; ela determina como a energia é distribuída pela superfície da peça, impactando diretamente a penetração, o formato da solda, a zona afetada pelo calor e a estabilidade do processo. Na soldagem a laser de fibra, o projeto e o controle da óptica de focalização (óptica de soldagem a laser) são essenciais para obter soldas de alta qualidade.

Relação entre tamanho do ponto e densidade de energia

Quanto menor o diâmetro do ponto focalizado, mais concentrada será a energia por unidade de área, resultando em maior penetração e eficiência de aquecimento. Por outro lado, um ponto maior resulta em uma distribuição de energia mais dispersa, normalmente produzindo uma poça de fusão mais ampla, porém mais rasa. Portanto, dependendo do objetivo do processo (penetração profunda ou fusão superficial), é necessário selecionar a configuração óptica de foco apropriada para controlar o tamanho do ponto.

Profundidade de foco e tolerância de processamento

A profundidade de foco refere-se à faixa de desvio focal permitida no espaço. Tamanhos menores de ponto normalmente resultam em profundidades de foco menores, o que, por sua vez, aumenta os requisitos de altura da superfície da peça, precisão da fixação e posicionamento. Para soldas envolvendo chapas espessas ou penetração profunda, uma profundidade de foco menor pode resultar em maior densidade de energia, mas a consistência do posicionamento da peça deve ser mantida durante todo o processo. Para aplicações com grandes tolerâncias de montagem, pode ser necessário sacrificar parte da concentração do ponto para uma maior tolerância de profundidade de foco.

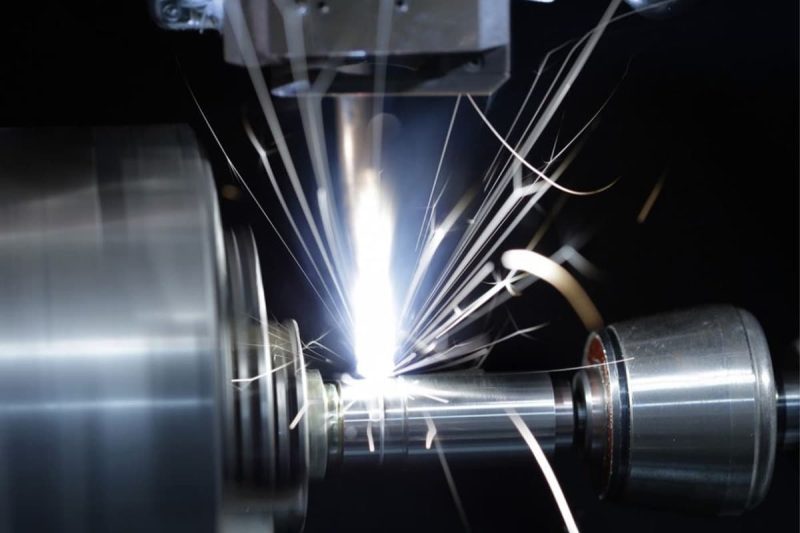

Efeito do foco no modo de soldagem

As características de foco determinam se a soldagem é conduzida principalmente ou baseada em furo de fechadura. Um foco mais disperso normalmente produz uma poça de fusão rasa dominada por condução, resultando em uma solda plana e uma ampla zona afetada pelo calor. Um foco altamente concentrado, por outro lado, cria com mais facilidade soldas em furo de fechadura profundas e estreitas no material, permitindo maior profundidade de penetração, mas exigindo maior controle de parâmetros e estabilidade do processo. A escolha da estratégia de foco apropriada depende do material, da espessura da chapa e dos objetivos de produção.

Fatores físicos comuns que afetam a estabilidade do foco

Diversos fatores práticos podem causar desvio de foco ou distorção pontual. Entre eles, estão alterações nas propriedades ópticas de componentes ópticos aquecidos (lentes térmicas), expansão térmica ou vibração da montagem mecânica e do cilindro da lente, turbulência do ar ambiente e contaminação das superfícies ópticas. Esses fatores podem prejudicar a consistência da óptica de soldagem a laser, impactando a repetibilidade e o rendimento da soldagem.

Meios práticos de controlar e melhorar o desempenho do foco

Métodos comuns incluem: usar um expansor de feixe no caminho óptico para aumentar o diâmetro do feixe incidente, controlando assim melhor o efeito de foco; selecionar lentes de alta qualidade, de curta distância focal ou com foco dedicado para atingir o ponto de feixe desejado; incorporar equipamentos de foco automático ou monitoramento em tempo real (como sensores visuais, monitoramento de poça de fusão ou monitoramento de potência online) ao sistema para compensar automaticamente o desvio de foco; e melhorar a qualidade do feixe (reduzindo a divergência e a distorção do feixe) para atingir um desempenho de foco próximo ao ideal. Dispositivos rígidos e controle de temperatura constante também são frequentemente utilizados no local para reduzir interferências externas.

A focalização desempenha um papel fundamental como "distribuidor de energia" na soldagem a laser: o tamanho do ponto, a profundidade focal e a estabilidade do foco determinam, em conjunto, a profundidade de penetração da solda, a morfologia da solda e as tolerâncias do processo. Compreender essas relações qualitativas e implementar medidas de controle direcionadas (como aprimorar o design óptico, usar foco automático e monitoramento em tempo real, além de aprimorar a estabilidade ambiental e mecânica) são essenciais para aprimorar a qualidade da soldagem a laser de fibra e a estabilidade da produção.

Componentes do sistema óptico de foco

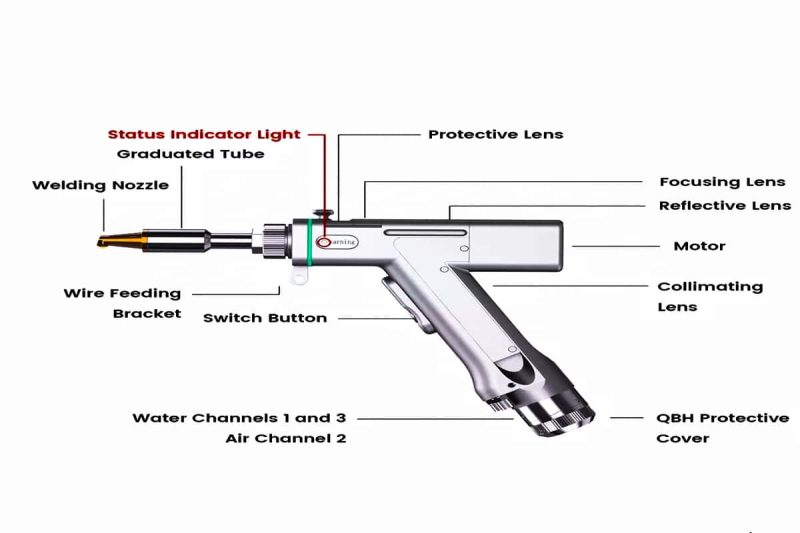

O sistema óptico de foco consiste em vários componentes-chave que trabalham em conjunto para controlar, transmitir e, por fim, focar com precisão a energia do laser no local da soldagem. Uma solução óptica de soldagem a laser completa e de alto desempenho deve garantir uma transferência de energia eficiente, ao mesmo tempo em que equilibra a estabilidade a longo prazo e a manutenibilidade em campo.

Fonte de Luz Laser: A fonte de luz é a fonte de energia do sistema. Geradores de laser de fibra de alta potência são normalmente utilizados na soldagem a laser de fibra. Os geradores de laser de fibra oferecem saída estável e alta qualidade do feixe, mantendo excelente distribuição de energia em longos caminhos de transmissão. Isso fornece uma base confiável para colimação e focalização de back-end. Ao selecionar uma fonte de luz, considere a potência de saída, a qualidade do feixe (para controle do ponto final) e a compatibilidade com o acoplamento de fibra.

Componentes de colimação e modelagem de feixe: O feixe óptico que emerge de uma fibra óptica frequentemente apresenta um certo grau de divergência. Os componentes de colimação são responsáveis por converter essa divergência em um feixe quase paralelo. Simultaneamente, os modeladores ou expansores de feixe ajustam o diâmetro incidente e a distribuição de energia de acordo com os requisitos do processo (por exemplo, para uma distribuição de pontos mais uniforme ou um formato específico) para atingir a densidade de energia e o formato da poça de fusão desejados durante o foco. Componentes de colimação e modelagem de alta qualidade reduzem significativamente a perda de transmissão e a distorção da frente de onda, sendo essenciais para obter um foco estável.

Óptica de foco: O componente de foco é a unidade central que determina o tamanho do ponto, a profundidade focal e a tolerância de potência. Inclui uma lente de foco com distância focal fixa ou foco variável, um cabeçote de foco e óptica de varredura para processamento de trajetória (como um sistema de varredura de espelho). O material, o revestimento e a estrutura da lente de foco devem ser capazes de suportar alta densidade de potência e reduzir a absorção para garantir transmitância e confiabilidade a longo prazo. Diferentes esquemas de foco correspondem a diferentes modos de soldagem (por exemplo, um ponto menor para penetração profunda e um ponto maior para soldas amplas e rasas). Portanto, a seleção dos componentes de foco tem um impacto significativo na janela do processo.

Sistema de entrega do feixe: Este sistema é responsável por entregar a luz laser com segurança e eficiência da fonte até a estação de trabalho. Os componentes comuns incluem conectores de fibra óptica, refletores, tubos de extensão e suportes de precisão. Um caminho de entrega do feixe superior maximiza a qualidade da frente de onda, minimiza as perdas por reflexão e espalhamento e facilita os ajustes no local. A rigidez mecânica, os mecanismos de alinhamento e a confiabilidade da interface do sistema de entrega estão diretamente relacionados à precisão de posicionamento repetível durante a produção.

Os componentes mencionados acima — fonte de luz, colimação e modelagem, unidade de foco e caminho de transmissão — constituem, em conjunto, um sistema óptico de foco eficiente e confiável. Qualquer degradação do desempenho de qualquer componente afetará o efeito de foco final e a qualidade da solda. Portanto, considerações abrangentes, incluindo integridade geral e manutenção no local, são cruciais durante o projeto e a seleção.

Princípio de funcionamento do sistema óptico de foco

A óptica de foco desempenha um papel crucial na soldagem a laser, determinando se a energia do laser pode ser aplicada de forma eficaz e precisa à superfície da peça. Todo o processo envolve não apenas a geração e a transmissão do laser, mas também múltiplas etapas, como colimação, foco e alinhamento. Cada etapa afeta diretamente a densidade de energia e a qualidade da solda. Compreender os princípios de funcionamento da óptica de soldagem a laser pode ajudar a otimizar os parâmetros do processo e garantir resultados de soldagem estáveis.

Geração de feixe e colimação

A operação de um sistema óptico de focalização começa com a geração do feixe. Um gerador de laser de fibra de alta potência libera um feixe de laser potente através de uma fibra óptica de saída, tipicamente exibindo uma distribuição gaussiana com um certo grau de divergência. Sem processamento, o feixe se difunde rapidamente durante a transmissão, reduzindo sua densidade de energia e dificultando a obtenção da precisão e intensidade necessárias para a soldagem. Portanto, o sistema é equipado com dispositivos ópticos de colimação, como lentes de colimação, expansores de feixe ou lentes de colimação para converter o feixe divergente em um feixe quase paralelo. Essa etapa não apenas reduz a perda de energia e a distorção da frente de onda no caminho óptico, mas também fornece condições estáveis de luz incidente para a focalização subsequente, estabelecendo as bases para uma óptica de soldagem a laser eficiente.

Foco do feixe

Quando um feixe de luz paralelo entra em uma lente de foco ou lente de foco, o feixe é convergido para a distância focal da lente, formando um pequeno ponto com densidade de energia extremamente alta. O tamanho e a forma do ponto focado dependem da distância focal da lente, da distância do objeto e da qualidade do feixe. Ao ajustar precisamente a posição da lente ou da cabeça de foco, a posição focal e o tamanho do ponto podem ser alterados efetivamente para atender a diferentes requisitos do processo de soldagem. Por exemplo, a soldagem de penetração profunda geralmente requer um ponto menor e maior densidade de potência, enquanto o tratamento térmico de superfície ou soldagem a ponto pode exigir um ponto maior para aquecimento uniforme. Um processo de foco de alta qualidade garante que a energia do laser seja concentrada na área de soldagem, melhorando a profundidade de penetração e a resistência da solda.

Alinhamento de vigas

O alinhamento é essencial para garantir que o foco incida precisamente na posição alvo da peça soldada. Os sistemas modernos de soldagem a laser normalmente utilizam plataformas ópticas ajustáveis, componentes de acionamento por servomotor ou dispositivos de posicionamento mecânico de alta precisão para ajustar a direção do feixe e a posição do foco. Na produção automatizada, os sistemas ópticos de foco são frequentemente equipados com equipamentos auxiliares de monitoramento, como câmeras industriais, telêmetros a laser ou sistemas de monitoramento visual de poça de fusão, para rastrear em tempo real se o foco está alinhado com a trajetória da solda. Este mecanismo dinâmico de monitoramento e feedback pode corrigir rapidamente desvios de foco quando há deformações ou erros de posicionamento na peça, garantindo continuidade e alta consistência durante o processo de soldagem.

Da geração e alinhamento do feixe ao foco e alinhamento finais, cada etapa determina se o laser pode impactar a superfície da solda de forma estável e eficiente. Somente quando a fonte de luz, a colimação, o foco e o alinhamento trabalham em conjunto, é possível obter um foco estável com alta densidade de energia, permitindo a rápida fusão do metal e uma conexão forte. Este princípio de operação é o cerne da óptica de soldagem a laser e a base tecnológica para alcançar processos de soldagem a laser de alta qualidade.

Fatores que afetam o desempenho do sistema óptico

A operação eficiente e estável da óptica de foco na soldagem a laser é influenciada por diversos fatores. Esses fatores não apenas determinam se a energia do laser pode ser efetivamente concentrada no ponto de solda, mas também afetam diretamente a profundidade, o formato e a consistência da solda. Para melhor compreender os princípios de operação da óptica de soldagem a laser, podemos analisá-los sob diversas perspectivas, incluindo características do feixe, estabilidade do sistema, propriedades do material e ambiente externo.

Qualidade do feixe e densidade de potência

A qualidade do feixe é um parâmetro crucial para determinar se um laser pode ser efetivamente focalizado. Uma qualidade de feixe mais alta significa que a energia do laser mantém um ângulo de divergência menor durante a transmissão e o foco, formando um ponto menor e mais estável no ponto focal. Um ponto menor resulta em uma densidade de potência maior, permitindo que o metal seja aquecido e fundido mais rapidamente, melhorando significativamente a eficiência e a resistência da soldagem. Por outro lado, uma qualidade de feixe ruim resulta em um ponto focalizado maior e densidade de energia insuficiente, o que pode levar a penetração insuficiente ou soldas irregulares.

Estabilidade e precisão do sistema

A estabilidade e a precisão do sistema óptico impactam diretamente a consistência da solda. Flutuações na potência do laser, pequenas oscilações nos componentes ópticos ou desvios no foco podem degradar a qualidade da solda. A falta de estabilidade durante operações prolongadas ou de alta intensidade pode levar a defeitos na solda, como trincas, porosidade ou penetração incompleta. Portanto, sistemas ópticos de foco exigem dispositivos de montagem e alinhamento óptico de alta precisão, combinados com medidas avançadas de resfriamento e compensação térmica, para garantir um foco preciso e estável durante todo o processo de soldagem.

Propriedades dos materiais

Diferentes materiais apresentam diferenças significativas na capacidade de absorver a luz laser. Em materiais altamente refletivos, como cobre e alumínio, a energia do laser é facilmente refletida, resultando em absorção insuficiente. Isso não só afeta a eficiência da soldagem, como também pode retornar a luz laser refletida para os componentes ópticos, danificando lentes ou espelhos. Para resolver esse problema, os sistemas ópticos normalmente empregam revestimentos ópticos especiais, designs antirreflexo ou correspondência de comprimento de onda adequada para melhorar a eficiência de absorção do material. Além disso, a condutividade térmica e o ponto de fusão do material podem afetar a distribuição de energia no foco da soldagem, alterando a morfologia da poça de fusão e a qualidade da soldagem.

Fatores Ambientais

O impacto do ambiente externo no desempenho do sistema óptico também é crucial. Partículas de poeira no ar podem se depositar nas superfícies ópticas, causando perda de energia ou deslocamento do foco. Flutuações de temperatura podem causar expansão térmica dos componentes ópticos, resultando em leves deslocamentos na posição do foco. A turbulência do ar pode até mesmo alterar o caminho de propagação do feixe, causando distribuição desigual de energia. Para mitigar esses problemas, muitos sistemas de soldagem a laser de ponta utilizam proteção selada, controle de temperatura constante ou gases de proteção auxiliares para manter o desempenho estável.

De modo geral, a qualidade do feixe e a densidade de potência, a estabilidade e a precisão do sistema, as propriedades do material e as condições ambientais são fatores cruciais que influenciam o desempenho dos sistemas ópticos de foco. Somente quando esses fatores são devidamente controlados e otimizados, a energia do laser pode ser totalmente utilizada, garantindo resultados de soldagem estáveis, eficientes e de alta qualidade.

Otimização e Ajuste

No processo de soldagem a laser propriamente dito, o sistema óptico de foco não é estático. Diferentes materiais de soldagem, espessuras e requisitos de processo representam novos desafios para o foco a laser. Portanto, para garantir o desempenho ideal do sistema óptico de soldagem a laser, o sistema requer otimização e ajuste fino contínuos.

Alinhamento de componentes ópticos

O alinhamento preciso dos componentes ópticos é essencial para garantir a transmissão estável do feixe. Isso normalmente requer o uso de colimadores a laser, placas de alinhamento ou dispositivos de monitoramento CCD para monitorar o caminho óptico. A posição e o ângulo das lentes, refletores e conectores de fibra óptica são então ajustados individualmente para garantir que o feixe de laser se propague ao longo do caminho óptico ideal. Mesmo o menor desalinhamento dos componentes ópticos pode resultar em formato anormal do ponto, perda de energia e até mesmo desvio do foco. Portanto, o alinhamento deve ser realizado não apenas durante a instalação e o comissionamento, mas também regularmente como parte da manutenção de rotina.

Ajuste de foco

Peças de diferentes espessuras e materiais requerem diferentes posições focais e tamanhos de ponto. Por exemplo, a soldagem de chapas finas requer um tamanho de ponto menor para soldas mais finas, enquanto a soldagem de chapas mais espessas requer um foco mais profundo para aumentar a penetração. Ao ajustar a posição da lente de foco, a profundidade focal e o diâmetro do ponto podem ser variados de forma flexível para atender às necessidades do processo. Alguns sistemas de ponta também possuem um módulo de ajuste automático de foco, permitindo a troca rápida via software, melhorando significativamente a eficiência e a adaptabilidade da produção.

Tecnologia de monitoramento em tempo real

Com o desenvolvimento da manufatura inteligente, cada vez mais equipamentos de soldagem a laser estão incorporando tecnologia de monitoramento em tempo real. Métodos comuns incluem monitoramento por câmera de alta velocidade, detecção por sensor óptico e análise online da poça de fusão. Essas tecnologias fornecem feedback em tempo real sobre a posição do ponto do laser, o formato da poça de fusão e a distribuição de energia durante o processo de soldagem. Quando o sistema detecta desvios de foco ou anomalias na soldagem, ele pode emitir um alarme imediatamente ou até mesmo ajustar automaticamente os parâmetros para evitar defeitos. O monitoramento em tempo real não apenas melhora a confiabilidade da soldagem, mas também garante a automação e a inteligência da produção.

Ao alinhar com precisão os componentes ópticos, ajustar a posição do foco e utilizar a tecnologia de monitoramento em tempo real, o sistema óptico de foco mantém maior estabilidade e flexibilidade, adaptando-se melhor a diversas condições de soldagem. A otimização e o ajuste não apenas aprimoram o desempenho geral da óptica de soldagem a laser, mas também fornecem uma base sólida para um processo de soldagem controlável e de alta qualidade.

Desafios e considerações

Embora a óptica de foco desempenhe um papel central na soldagem a laser, as aplicações práticas ainda apresentam uma série de desafios. Esses desafios decorrem não apenas da operação a longo prazo do próprio equipamento, mas também de fatores ambientais e de segurança externos. A não abordagem adequada dessas questões pode impactar negativamente a estabilidade da óptica de soldagem a laser e a qualidade da solda. Portanto, compreender essas questões e tomar medidas preventivas é crucial para garantir a operação confiável do sistema.

Manutenção de Equipamento

Durante operações prolongadas, os componentes ópticos dos equipamentos a laser inevitavelmente acumulam poeira e óleo ou oxidam devido às altas temperaturas. Essas condições reduzem a transmitância da luz e a eficiência da transmissão do feixe. Se não forem tratadas, podem levar à distorção do feixe ou até mesmo a danos. Portanto, a inspeção e a substituição regulares de lentes, refletores e conectores de fibra óptica são essenciais para manter a estabilidade do sistema a longo prazo.

Limpeza de componentes ópticos

Durante o processo de soldagem, partículas metálicas e fumaça podem facilmente contaminar lentes ópticas e superfícies espelhadas. Essa contaminação não só afeta o foco do feixe, como também pode causar danos irreversíveis à lente devido ao laser de alta energia. Para evitar isso, janelas de proteção, sistemas de sopro de ar ou dispositivos de isolamento são frequentemente utilizados para proteger os componentes ópticos. Além disso, a limpeza com um pano sem poeira e solventes específicos é essencial para evitar arranhões na lente e garantir um caminho óptico desobstruído.

Impacto ambiental

Os sistemas ópticos de foco são altamente sensíveis ao seu ambiente operacional. Flutuações de temperatura podem fazer com que os componentes ópticos se expandam ou contraiam, deslocando a posição focal. Vibrações mecânicas podem causar desvio do caminho óptico ou jitter focal, impactando severamente a estabilidade da soldagem. Portanto, é melhor operar o equipamento em um ambiente de temperatura constante e baixa vibração, e equipá-lo com estruturas antivibração ou sistemas de controle de temperatura para minimizar a interferência externa no foco.

Considerações de segurança

Lasers de alta potência possuem densidades de energia extremamente altas, representando riscos potenciais à segurança do operador e do meio ambiente. Medidas de proteção necessárias devem ser implementadas durante o projeto e a operação do sistema. Por exemplo, protetores contra laser, botões de parada de emergência e a exigência de que os operadores usem óculos de segurança padrão para laser são essenciais. Esses recursos de segurança não são apenas exigidos por lei e regulamentações do setor, mas também são fundamentais para garantir a segurança do pessoal e do equipamento.

Em resumo, os sistemas ópticos de focalização inevitavelmente enfrentam desafios em aplicações práticas, incluindo manutenção, limpeza, meio ambiente e segurança. Manutenção regular, medidas de proteção eficazes e adesão rigorosa aos procedimentos operacionais podem minimizar riscos e garantir a estabilidade, eficiência e segurança a longo prazo dos sistemas ópticos de soldagem a laser.

Resumir

O sistema óptico de foco de um máquina de solda a laser de fibra tem uma influência decisiva no desempenho da soldagem. O foco preciso e estável permite uma entrada de calor mais concentrada durante a soldagem, melhorando assim a qualidade da solda, a profundidade de penetração e a eficiência do processamento. Como empresa líder em óptica de soldagem a laser, Laser AccTek Aproveita a inovação e a expertise contínuas para otimizar continuamente o design de sistemas ópticos de focalização, garantindo o desempenho ideal em uma variedade de cenários complexos de soldagem. Com o avanço contínuo da tecnologia óptica e do controle inteligente, os sistemas ópticos de focalização trarão maior flexibilidade e vantagens à soldagem a laser, impulsionando assim o desenvolvimento da indústria de manufatura.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser