Como o comprimento de onda do feixe de laser afeta o processo de soldagem?

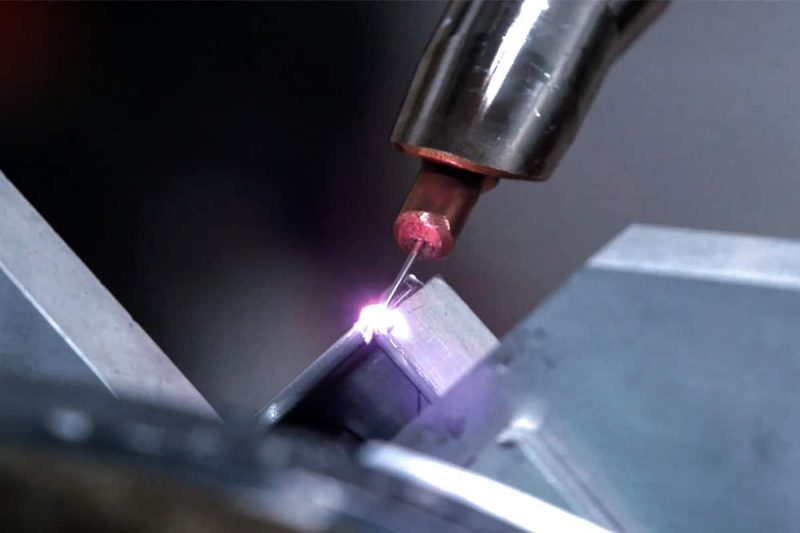

No processo de soldagem a laser, o comprimento de onda do feixe de laser é um dos principais fatores que determinam a qualidade e a eficiência do processamento. Este artigo explorará sistematicamente o conceito de comprimento de onda do laser e seus valores típicos em diferentes tipos de geradores de laser (como geradores de laser Nd: YAG, geradores de laser de fibra e geradores de laser de CO2); analisará a relação entre comprimento de onda e absortividade do material; explicará como o comprimento de onda do laser afeta as características da soldagem (incluindo profundidade de penetração, zona afetada pelo calor, velocidade e qualidade da soldagem); comparará as vantagens, desvantagens e desafios de diferentes comprimentos de onda; e proporá estratégias para otimizar a seleção de comprimentos de onda de soldagem em combinação com cenários típicos de aplicação, como automóveis, aeroespacial, fabricação de eletrônicos e dispositivos médicos. Após a leitura deste artigo, você entenderá por que a correspondência precisa dos comprimentos de onda do laser é tão importante para aprimorar os resultados da soldagem, reduzir custos e atender às necessidades da indústria, além de fornecer uma referência para a tomada de decisões para aquisições ou melhorias subsequentes de processos.

Índice

Compreendendo os comprimentos de onda do laser

Esta seção explicará claramente a definição científica e o significado prático de "comprimento de onda do laser" e detalhará os comprimentos de onda típicos, as características e as aplicações de soldagem de Nd: YAG, geradores de laser de fibra e geradores de laser de CO2. A explicação está dividida em parágrafos para mantê-la clara e fácil de entender e comparar.

Conceito de comprimento de onda do laser

O comprimento de onda do laser λ refere-se à distância entre cristas de onda adjacentes, geralmente expressa em nanômetros (nm). O comprimento de onda determina a energia do fóton (a energia é proporcional à frequência), o que afeta diretamente a capacidade do feixe de focalizar e interagir com o material (como absorção, reflexão e espalhamento). Lasers de comprimento de onda curto podem ser focalizados em um ponto menor, alcançando assim alta densidade de energia, o que é benéfico para melhorar a precisão e a profundidade da solda.

Visão geral dos diferentes tipos de geradores de laser e seus comprimentos de onda típicos

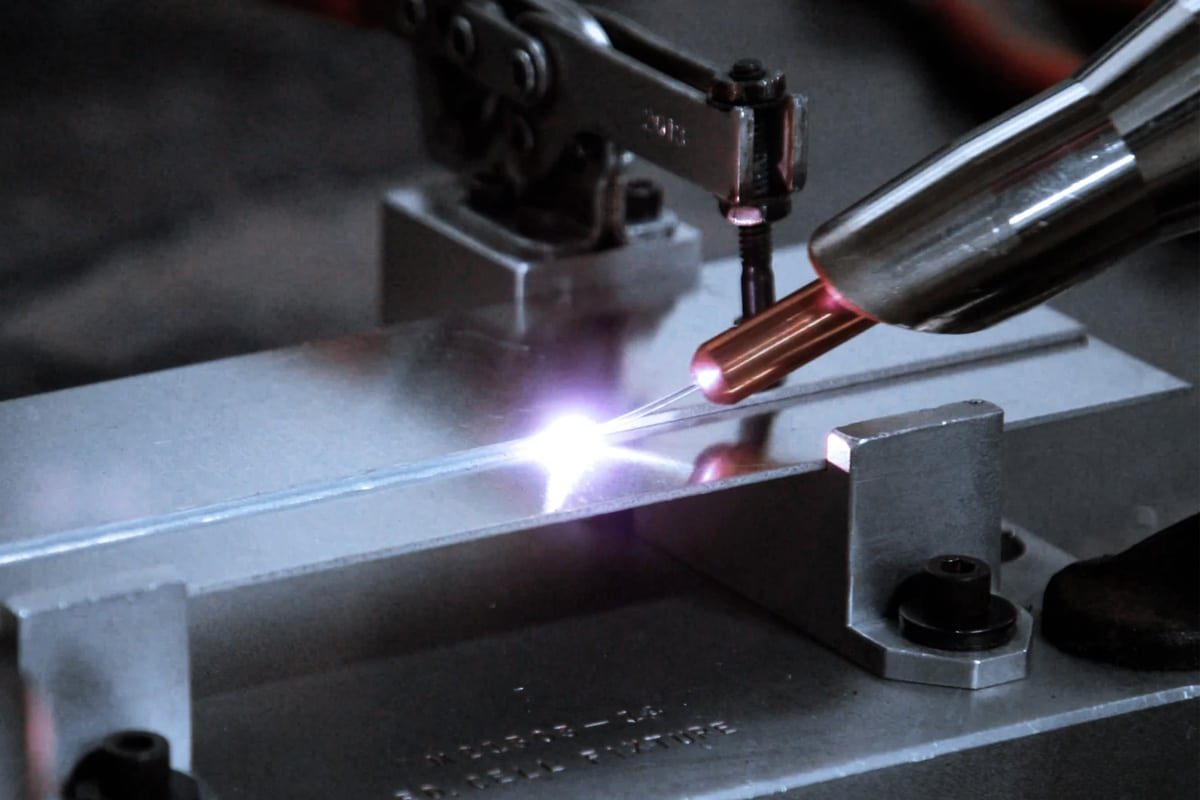

Os três geradores de laser industriais comuns têm suas próprias características em termos de comprimento de onda: os geradores de laser Nd:YAG emitem feixes de infravermelho próximo de 1064 nm, possuem boa qualidade de feixe e capacidade de saída pulsada/contínua, sendo particularmente adequados para microssoldagem de metais, reparo de moldes e tratamento de superfícies. Seu comprimento de onda mais curto que o dos geradores de laser de CO2 proporciona uma maior taxa de absorção de material, tornando-o altamente eficiente no processamento de metais.

O comprimento de onda de emissão do gerador de laser de fibra está entre 1070-1090 nm. Ele utiliza fibra óptica como meio de ganho e transmissão, tornando o caminho óptico praticamente sem perdas, o sistema compacto e a eficiência de conversão fotoelétrica de até 30-40%. Portanto, é amplamente utilizado na soldagem a ponto automotiva e no processamento de peças estruturais em larga escala. Embora seja ligeiramente inferior ao Nd:YAG no processamento de pulso ultracurto, é considerado o principal método de soldagem industrial devido à sua alta eficiência e às vantagens de baixa manutenção.

Os geradores de laser de CO2 emitem luz infravermelha distante a 10600 nm, com ampla faixa de potência e alta taxa de absorção para materiais não metálicos (como madeira e plástico). No entanto, a taxa de absorção em metais é de apenas 20%, o que facilita a reflexão e reduz o consumo de energia. Apesar disso, ainda é comumente utilizado para corte de chapas grossas, soldagem de alta potência e marcação de superfícies, mas o sistema possui altos requisitos ambientais e de limpeza do caminho óptico.

Em geral, o comprimento de onda do laser é um parâmetro-chave que afeta diretamente o efeito de foco, a eficiência de absorção de energia e o desempenho da soldagem. Os geradores de laser Nd: YAG (1064 nm), fibra (1070–1090 nm) e CO₂ (10600 nm) apresentam vantagens. Ao escolher o material a ser soldado, as características de soldagem necessárias e o ambiente do processo devem ser considerados de forma abrangente para garantir resultados de soldagem excelentes e estáveis. Os capítulos subsequentes combinarão a absorção do material e os parâmetros do processo para analisar profundamente como diferentes comprimentos de onda determinam o desempenho das características de soldagem.

Relação entre comprimento de onda e absortividade do material

Esta seção explorará como o comprimento de onda do laser determina o mecanismo de absorção na superfície e no interior do material, revelando sua importante influência na eficiência e na qualidade da soldagem.

Espectro de absorção de material

A interação entre o laser e o material começa com a taxa de absorção: a taxa de absorção de diferentes materiais em diferentes comprimentos de onda varia significativamente. Por exemplo, a taxa de absorção do aço carbono na banda de 1 μm (como 1064 nm) pode atingir mais de 60%, enquanto na banda de 10,6 μm (laser de CO2) é de apenas cerca de 20%. Isso significa que, com a mesma potência do laser, um laser de 1 μm é absorvido mais pelo metal, e a solda é mais profunda e eficiente. Além disso, o estado da superfície do material também tem um efeito significativo na taxa de absorção: por exemplo, após o aço inoxidável 304 ser revestido com grafite ou a rugosidade da superfície ser aumentada, sua taxa de absorção aumentará significativamente com o aumento da temperatura. A superfície do metal com uma camada lisa ou de óxido pode ter uma taxa de absorção menor e uma eficiência térmica menor.

Absorção seletiva

Selecionar um comprimento de onda de laser que corresponda ao pico de absorção do material pode melhorar significativamente a utilização de energia e o desempenho da poça de fusão. Tomando o aço inoxidável como exemplo, o uso de um laser de banda de 1 μm pode alcançar uma morfologia de poça de fusão mais estável e uma razão de aspecto maior do que o uso de um laser de banda de 10 μm. Em soldagem de alta potência (como a soldagem a laser de fibra de 10 kW de aço inoxidável), a taxa de absorção medida pode chegar a 90%, o que se deve principalmente ao acúmulo de energia de múltiplas reflexões internas após a formação do furo de chave devido ao comprimento de onda apropriado. Quando a velocidade de soldagem é aumentada, a taxa de absorção diminui ligeiramente, mas permanece acima de 80%, garantindo as características de soldagem de penetração profunda.

- O comprimento de onda é um parâmetro importante que determina a eficiência de absorção: lasers de comprimento de onda curto (~1 μm) absorvem metais significativamente mais do que lasers de comprimento de onda longo (10 μm), o que pode melhorar a profundidade de soldagem e a eficiência energética.

- A condição da superfície também é crítica: o revestimento e o tratamento de rugosidade podem melhorar a alta taxa de absorção, especialmente em altas temperaturas.

- Escolha o melhor comprimento de onda correspondente: escolher um comprimento de onda com base na curva de absorção do material é um pré-requisito para melhorar a eficiência da soldagem, a estabilidade do banho de solda e a relação profundidade-largura.

Depois de entender esses mecanismos de absorção, o próximo passo é analisar profundamente o impacto real do comprimento de onda do laser em indicadores-chave, como profundidade de soldagem, zona afetada pelo calor e velocidade de soldagem.

Efeito do comprimento de onda do laser nas características de soldagem

O comprimento de onda é um parâmetro fundamental que determina a distribuição de energia e a morfologia do campo de temperatura na soldagem a laser. Feixes de laser de diferentes comprimentos de onda apresentam diferenças significativas na transferência de calor e no comportamento da poça de fusão em metais. Os quatro aspectos a seguir demonstram o impacto direto do comprimento de onda no desempenho da soldagem.

Profundidade de penetração

- Comprimento de onda curto (≈1 μm): Lasers de 1 μm (como Nd: YAG ou lasers de fibra) podem formar uma profundidade de vários milímetros ou até mais de dez milímetros no material devido ao seu foco de ponto mais preciso e maior densidade de energia. Pontos menores e alta entrada de energia tornam a energia térmica mais concentrada, melhorando significativamente a capacidade de soldagem de penetração profunda, especialmente adequada para soldagem profunda de chapas espessas e ligas de alta resistência.

- Comprimento de onda longo (≈10,6 μm): O comprimento de onda de 10,6 μm do laser de CO2 apresenta absorção e efeito pelicular mais significativos na superfície metálica, resultando em energia térmica concentrada principalmente na camada superficial, e a profundidade de penetração geralmente é limitada a 1-2 mm. Portanto, é mais adequado para reforço de superfícies, soldagem de chapas finas ou condições que exigem uma ampla poça de fusão, mas baixa penetração.

Zona Afetada pelo Calor (HAZ)

- Banda do infravermelho próximo: A zona de aquecimento do laser de comprimento de onda de 1 μm é altamente limitada, o raio de difusão de calor é pequeno e a taxa de resfriamento é rápida, de modo que a largura da ZAT geralmente é mantida na faixa de 0,5-1 mm, reduzindo efetivamente a deformação térmica do substrato e o acúmulo de estresse residual.

- Banda do infravermelho distante: quando é usada uma saída de laser de 10,6 μm, devido ao comprimento de onda maior, uma faixa mais ampla de radiação térmica é gerada na superfície do material, e a largura da ZAT geralmente se estende para 2-4 mm, o que pode causar mudanças mais óbvias na dureza do material e engrossamento da microestrutura, exigindo medidas adicionais de pós-processamento ou controle térmico.

Velocidade de soldagem

- Gerador de laser de 1 μm: com alta taxa de absorção e foco compacto, os geradores de laser de fibra e sólido podem atingir velocidades de soldagem de até 8–12 m/min no modo de soldagem contínua, melhorando significativamente a eficiência da produção, especialmente em soldagem de costura longa e cenários de alta produção.

- Gerador de laser de CO2: Devido às limitações da eficiência de absorção e das características de difusão térmica, a velocidade típica de soldagem é, na maioria das vezes, de 2 a 5 m/min; embora uma poça de fusão estável ainda possa ser mantida em alta potência, a velocidade geral é muito menor do que a dos lasers infravermelhos próximos, o que é adequado para processos que não exigem alta velocidade ou exigem uma grande largura de fusão.

Velocidade de soldagem

- Pico de absorção correspondente: Quando o comprimento de onda corresponde ao pico de absorção do material, os poros e microfissuras causados pela instabilidade da poça de fusão podem ser reduzidos. Por exemplo, ao soldar aço inoxidável, um laser de 1 μm obtém uma poça de fusão lisa em formato de buraco de fechadura por meio de alta eficiência de absorção, reduzindo significativamente a taxa de defeitos na solda.

- Seleção inadequada do comprimento de onda: se um laser de comprimento de onda longo for usado para soldar materiais altamente refletivos (como cobre e alumínio), a perda de reflexão e o aquecimento irregular levarão à penetração insuficiente, aumento das flutuações da poça de fusão e até mesmo queima excessiva da superfície ou aumento de respingos, afetando o acabamento da superfície da solda e a uniformidade da estrutura interna.

O comprimento de onda do laser afeta diretamente a penetração da soldagem, a largura da zona afetada pelo calor, a velocidade de soldagem e a qualidade da solda. No projeto do processo real, o comprimento de onda mais adequado deve ser selecionado com precisão de acordo com o tipo de material e os requisitos de produção para obter uma soldagem a laser eficiente e de alta qualidade.

Vantagens e desafios de diferentes comprimentos de onda

Comparando geradores de laser Nd:YAG, fibra e CO2, podemos entender melhor suas vantagens e limitações em aplicações de soldagem. O conteúdo a seguir se baseia em informações profissionais e padrões do setor para ajudar você a tomar uma decisão de seleção mais precisa.

Gerador de laser Nd:YAG (comprimento de onda: 1064 nm)

- Vantagens: Tecnologia madura, amplamente utilizada nas indústrias de microssoldagem industrial e usinagem de precisão, especialmente em dispositivos médicos e reparo de moldes, com alta confiabilidade. Modo de saída flexível, suporta configurações de pulso de nanossegundos a milissegundos, adequado para microssoldagem e soldagem a ponto. As características de comprimento de onda e absorção altamente compatíveis com materiais metálicos permitem soldagem por fusão profunda e em zonas termicamente afetadas.

- Desafios: Sistemas ópticos complexos, incluindo cavidades, transmissão por fibra óptica ou lentes de precisão, exigem alinhamento e manutenção frequentes, além de apresentarem alta complexidade estrutural e altos custos de manutenção. A perda de transmissão no caminho óptico é alta, o que não é adequado para transmissões de alta potência a longas distâncias.

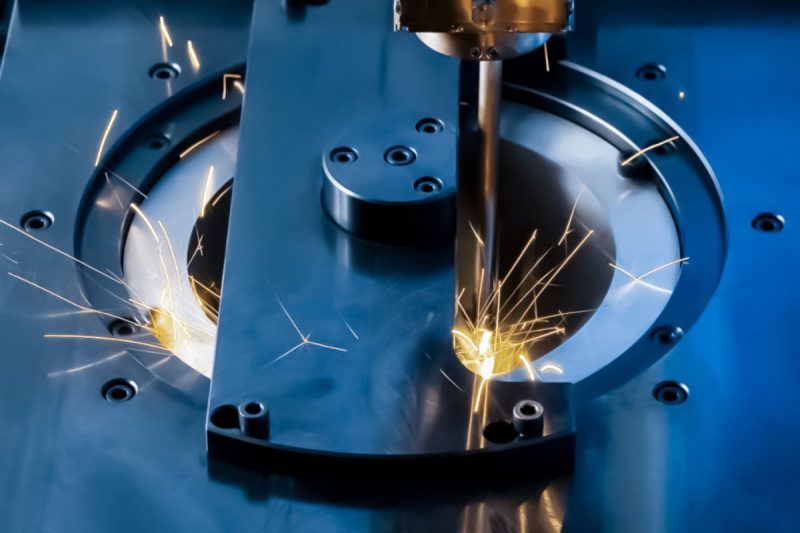

Gerador de laser de fibra (comprimento de onda: 1070–1090 nm)

- Vantagens: A fibra óptica é utilizada como meio de ganho e canal de transmissão, com perda de luz praticamente nula, estrutura compacta do sistema, praticamente isenta de manutenção e eficiência de conversão de até 30–40%. Boa qualidade do feixe e saída estável, adequada para soldagem a ponto de carrocerias de automóveis, soldagem de chapas grossas de alta velocidade e soldagem de precisão em larga escala. Longa vida útil do equipamento (cerca de 100.000 horas) e fácil manutenção.

- Desafios: A energia de pico do modo de saída de pulso é ligeiramente menor que a do Nd:YAG, resultando em uma precisão de controle ligeiramente menor em aplicações de microssoldagem. Efeitos não lineares (como espalhamento Raman) ocorrem em alta potência de pico, exigindo um controle preciso dos parâmetros.

Gerador de laser de CO2 (comprimento de onda: 10600 nm)

- Vantagens: Pode fornecer alta potência de centenas de watts a dezenas de quilowatts, ideal para corte de chapas grossas, gravação e soldagem de grandes áreas. É de baixo custo e adequada para processamento de materiais não metálicos, como madeira, plástico, couro, etc.

- Desafios: Baixa taxa de absorção de metal (cerca de 12-20%), inadequada para soldagem eficiente de metais, exigindo maior potência ou pré-aquecimento. O caminho óptico é sensível ao ambiente, depende de guias de onda ou refletores, deve ser à prova de poeira e água e possui altos requisitos de manutenção. A vida útil é curta (cerca de 20.000 horas) e a eficiência de conversão fotoelétrica é de 10-20%.

Cada gerador de laser possui características próprias em termos de comprimento de onda, potência, eficiência e manutenção. O Nd:YAG é mais adequado para soldagem de precisão, mas é caro; os geradores de laser de fibra têm bom desempenho em cenários industriais e são a principal opção atualmente; os geradores de laser de CO2 apresentam vantagens em aplicações de alta potência e não metálicas. A seleção final deve considerar exaustivamente as propriedades do material, os requisitos do processo, os custos do equipamento e as condições de manutenção para determinar a melhor solução.

Considerações específicas da aplicação

Com foco nos quatro principais campos: automotivo, aeroespacial, fabricação de eletrônicos e dispositivos médicos, analisamos suas necessidades e precauções especiais para comprimentos de onda de laser, com o objetivo de ajudar você a desenvolver soluções de soldagem a laser precisas e eficientes.

Indústria automobilística

- Características do material: O corpo é composto principalmente de aço de baixo carbono e aço galvanizado, com boa plasticidade de soldagem e refletividade moderada.

- Recomendação de comprimento de onda: Recomenda-se usar um laser de fibra de banda de 1 µm (1070–1090 nm).

- Análise das vantagens: O laser de fibra possui alta taxa de absorção e excelente relação profundidade-largura na soldagem de aço de baixo carbono, e a velocidade de soldagem pode chegar a vários metros por minuto, o que é adequado para soldagem contínua em larga escala de peças estruturais de carrocerias e soldagem de chapas finas. Também pode controlar com precisão a profundidade de penetração e a zona afetada pelo calor, reduzir a deformação térmica e melhorar a consistência da solda.

- Tendência do setor: Em séries híbridas e elétricas, a conexão da bateria, a soldagem dos componentes do motor e a conexão elétrica usam tecnologia de soldagem a laser, o que pode reduzir ainda mais o peso e aumentar a confiabilidade da soldagem.

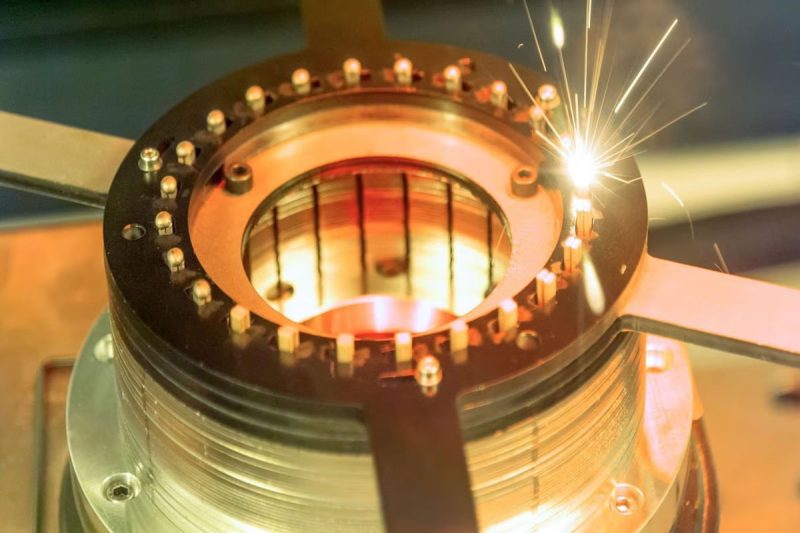

Indústria aeroespacial

- Características do material: Os objetos de soldagem são, em sua maioria, ligas de titânio Ti-6Al-4V e ligas de alumínio. Os materiais são sensíveis e precisam ser controlados para evitar ZTA e trincas.

- Recomendação de comprimento de onda: laser Nd: YAG de 1064 nm é o preferido, e saída em modo de pulso é recomendada.

- Análise de vantagens: O laser Nd:YAG pulsado pode controlar com precisão a entrada de calor e a formação de poças de fusão, otimizar a geometria da solda e reduzir a carbonização e os defeitos da solda. Estudos demonstraram que baixa porosidade e altas propriedades mecânicas podem ser alcançadas ajustando a distância focal, a potência e a largura do pulso.

- Pontos a serem observados: Gás de proteção (como bico de argônio para material) é necessário durante a soldagem de liga de titânio para evitar oxidação e controlar a qualidade da solda.

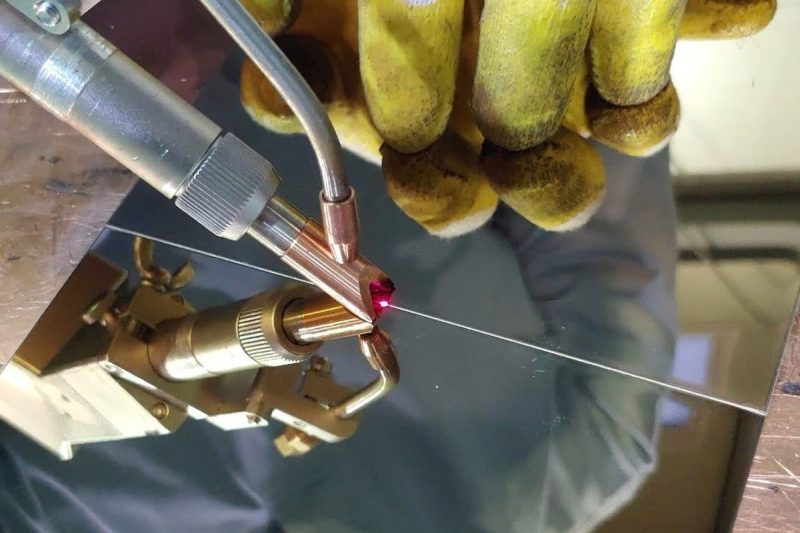

Manufatura de Eletrônicos

- Características das peças: substratos de PCB, conexões de circuito e componentes minúsculos são pequenos em tamanho e têm altos requisitos para zonas afetadas pelo calor e precisão.

- Recomendações de comprimento de onda: Nd: YAG de pulso curto ou laser ultravioleta (UV, 350–400 nm) são preferíveis.

- Vantagens: Pulsos curtos de Nd: YAG podem fornecer potência de pico extremamente alta e soldar pequenas juntas com precisão; lasers UV de 400 nm melhoram ainda mais a precisão do foco e reduzem danos térmicos. O uso da soldagem a laser na indústria eletrônica pode efetivamente evitar a difusão térmica e a formação de pontes da solda tradicional, além de melhorar a precisão e a confiabilidade.

Fabricação de dispositivos médicos

- Características do material: Os materiais comuns são aço inoxidável e ligas especiais, que têm altos requisitos de qualidade da superfície de solda e biocompatibilidade.

- Recomendação de comprimento de onda: Um laser de fibra de 1 µm é a escolha ideal.

- Análise das vantagens: O laser de fibra possui comprimento de onda estável, pequena zona de soldagem afetada pelo calor e forma soldas regulares, suaves e sem respingos, atendendo às rigorosas especificações de dispositivos médicos em termos de detalhes e qualidade. É particularmente adequado para instrumentos odontológicos, instrumentos cirúrgicos e peças de implantes, proporcionando possibilidades de soldagem automatizada e em lotes.

Diferentes setores têm diferentes compensações entre qualidade de soldagem, velocidade de produção e controle de custos. A escolha do comprimento de onda deve ser determinada com precisão com base nas propriedades do material e nos padrões do processo para maximizar a eficiência da soldagem e a confiabilidade do produto.

Otimizando a seleção de comprimento de onda para aplicações de soldagem

Para ajudar você a desenvolver uma solução de soldagem eficiente, econômica e confiável, esta seção expande sistematicamente a estratégia de seleção de comprimento de onda a partir de três dimensões: compatibilidade de material, parâmetros de processo e considerações de custo, garantindo que os leitores possam avaliar e selecionar de forma abrangente a melhor solução.

Compatibilidade de materiais

- Espectro de absorção do material de referência: priorizar o comprimento de onda que corresponde ao pico de absorção do material pode melhorar significativamente o aproveitamento energético. Por exemplo, a taxa de absorção de metais na faixa de 1 μm (como 1064–1070 nm) chega a 60–90%, enquanto na faixa de 10,6 μm é de apenas cerca de 20%.

- Requisitos de correspondência para diferentes materiais: aço, liga de alumínio, cobre e outros metais são preferidos na banda de 1 μm; materiais não metálicos, como madeira, plástico e couro, são adequados para lasers de CO2 de 10,6 μm; requisitos especiais (como vidro, cerâmica) podem exigir UV ou bandas de frequência diferentes.

- Influência do estado da superfície: A presença de uma camada de óxido, revestimento ou polimento na superfície do material alterará a curva de taxa de absorção. Testes de estado do material e da superfície devem ser realizados antes da seleção.

Parâmetros do processo

- Compensação entre profundidade de penetração e velocidade de soldagem: comprimento de onda do laser de 1 μm e alta densidade de energia são mais adequados para soldagem de penetração profunda e podem atingir uma velocidade de soldagem de até 10 m/min; 10,6 μm é mais adequado para aplicações com profundidade de penetração moderada e requisitos de baixa velocidade.

- Tamanho do ponto de foco e controle do modo: quanto menor o ponto de foco, maior a densidade de energia e mais fácil será formar uma soldagem tipo buraco de fechadura; a largura do pulso e a frequência são igualmente importantes para o controle de profundidade e a condução de calor.

- Estabilidade do processo: Combine o esquema de otimização de distância focal, ponto, potência e comprimento de onda para melhorar a estabilidade da poça de fusão e a consistência da solda; defina razoavelmente a energia e a largura do pulso, levando em consideração o controle da poça de fusão e o tamanho da zona afetada pelo calor.

Considerações de custo

- Custos de aquisição e manutenção de equipamentos: Os geradores de laser Nd: YAG e CO2 geralmente têm baixo investimento inicial, mas alta frequência de manutenção (guias de onda, fontes de bomba, etc. precisam ser substituídos); embora o investimento inicial dos geradores de laser de fibra seja alto, o custo de manutenção é baixo e a vida útil é longa (cerca de 100.000 horas).

- Custo de manutenção do caminho óptico: os lasers de CO2 precisam manter as lentes e guias de onda limpos e têm altos requisitos de controle ambiental; os lasers de fibra têm mais vantagens em termos de consumíveis e custos de mão de obra porque o sistema não requer manutenção.

- Eficiência energética e custos operacionais: A eficiência de conversão fotoelétrica dos geradores de laser de fibra é tão alta quanto 30-40%, o que representa mais economia de energia; os lasers de CO2 têm menor eficiência (a eficiência de conversão fotoelétrica é de cerca de 20%) e maior consumo de energia operacional.

Ao selecionar um comprimento de onda de laser, as seguintes etapas devem ser consideradas de forma abrangente: Adequação das propriedades de absorção do material: garantir que o comprimento de onda selecionado esteja próximo ao pico de absorção do material; Controle da resposta do processo: projetar os parâmetros de ponto, modo e potência de acordo com a profundidade, velocidade e estabilidade de soldagem necessárias; Avaliação do custo total de propriedade: coordenar o investimento em equipamentos, a frequência de manutenção, o consumo de energia e a capacidade de processamento. Por meio da otimização abrangente dessas três dimensões, a solução de comprimento de onda de soldagem mais econômica pode ser obtida sob a premissa de custos controláveis.

Resumo

Este artigo explora de forma abrangente e sistemática o papel fundamental do comprimento de onda do laser no processo de soldagem e fornece insights importantes: começamos com o conceito físico básico do comprimento de onda do laser e explicamos como o comprimento de onda afeta a energia do fóton, a capacidade de foco e a eficiência de absorção do material; em seguida, apresentamos os três principais geradores de laser – Nd: YAG (1064 nm), fibra (1070–1090 nm) e CO2 (10600 nm) – seus comprimentos de onda típicos e suas diferenças no desempenho da soldagem. Uma análise aprofundada da relação entre comprimento de onda e absorção do material revela por que os lasers de comprimento de onda curto funcionam melhor na soldagem de metais. Posteriormente, explicamos a influência decisiva do comprimento de onda na profundidade de penetração da soldagem, na zona afetada pelo calor, na velocidade de soldagem e na qualidade da solda, e comparamos as vantagens e os desafios dos três geradores de laser.

No nível de aplicação, para os quatro principais campos: automotivo, aeroespacial, fabricação de eletrônicos e dispositivos médicos, apresentamos recomendações profissionais de seleção de comprimento de onda com base nas propriedades do material e nas necessidades da indústria. Por fim, a partir das três dimensões: compatibilidade do material, parâmetros do processo e custo, uma estratégia científica de seleção de comprimento de onda é construída para auxiliar na obtenção de soluções de soldagem que levem em consideração eficiência, qualidade e economia. Por meio da análise e das sugestões acima, este artigo visa fornecer uma referência abrangente para a seleção do comprimento de onda do laser mais adequado, melhorando a eficiência da soldagem, garantindo a qualidade da solda e maximizando o valor geral do sistema de soldagem.

Obtenha soluções a laser

Se você quiser saber mais sobre Laser AccTek máquinas de solda a laser (incluindo geradores de laser Nd: YAG, geradores de laser de fibra e geradores de laser de CO2), soluções profissionais e serviços personalizados, por favor Contate-nos. Temos uma vasta experiência no setor e uma equipe técnica, e estamos comprometidos em fornecer soluções gerais de soldagem a laser eficientes, estáveis e econômicas.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser