Compreendendo o impacto da soldagem a laser nas propriedades mecânicas dos materiais soldados

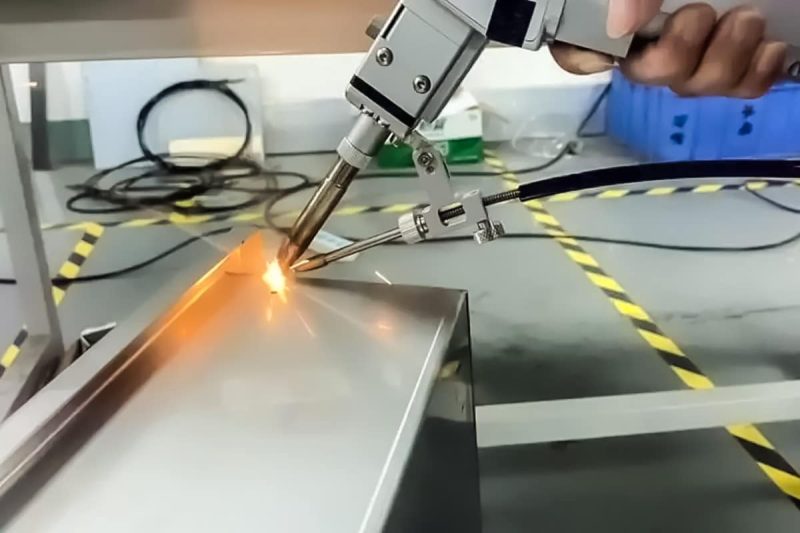

Como uma tecnologia avançada de soldagem sem contato e de alta densidade de energia, a soldagem a laser é amplamente utilizada nas indústrias automotiva, aeroespacial e de manufatura eletrônica devido à sua boa qualidade de solda, pequena zona afetada pelo calor e alto grau de automação. Em aplicações práticas, a soldagem a laser tem uma influência importante nas propriedades mecânicas (resistência, ductilidade, tenacidade e resistência à fadiga) dos materiais. Este artigo conduzirá uma discussão aprofundada sob quatro aspectos: alterações nas propriedades mecânicas, mecanismos de deterioração, principais fatores de influência e estratégias de otimização, para auxiliar engenheiros e compradores na melhor seleção de equipamentos de soldagem a laser e na otimização dos parâmetros do processo.

Índice

Efeito da soldagem a laser nas propriedades mecânicas

Na fabricação moderna, em comparação com outros métodos de soldagem tradicionais, máquinas de solda a laser podem aquecer e resfriar rapidamente em um tempo muito curto, causando mudanças significativas na estrutura organizacional da zona de solda e da zona afetada pelo calor (ZTA), o que tem um impacto profundo nas propriedades mecânicas do material. A seguir, serão elaborados em detalhes quatro aspectos: resistência, ductilidade, tenacidade e resistência à fadiga.

Força

A soldagem a laser utiliza um feixe de laser focalizado para formar uma solda de penetração profunda na superfície do material. O metal de solda sofre rápida solidificação para formar uma estrutura densa e de grãos finos, reduzindo efetivamente defeitos como poros e inclusões, de modo que geralmente é possível obter resistência à tração e limite de escoamento comparáveis ou até superiores aos do material base. No entanto, se o aporte térmico for muito grande ou a distribuição de energia for irregular, é fácil causar superqueima ou subfusão localizada, microfissuras ou penetração incompleta, resultando em defeitos como redução da resistência da solda. Portanto, otimizar a potência do laser, a velocidade de soldagem e a posição do foco é crucial para garantir a resistência da solda.

Ductilidade

Devido à rápida taxa de resfriamento durante a soldagem a laser, a área da zona de alta tensão frequentemente gera martensita de alta dureza ou estrutura de perlita fina, o que pode aumentar a dureza aparente, mas reduzir a ductilidade plástica. Ao controlar com precisão a velocidade de soldagem e a densidade de energia do laser para atingir um nível razoável de aporte térmico, a formação de grãos equiaxiais ou recristalizados pode ser promovida, e a resistência e a ductilidade podem ser equilibradas para garantir que a solda tenha plasticidade suficiente quando submetida a cargas de impacto ou processamento de deformação.

Resistência

A tenacidade é um indicador importante da capacidade do material de resistir à propagação de trincas. A estreita zona afetada pelo calor da máquina de solda a laser reduz o gradiente de dureza entre o material base e a área de solda, o que contribui para melhorar a tenacidade geral ao impacto. Especialmente em materiais propensos à fratura frágil, como aço inoxidável e ligas de alumínio, a soldagem a laser pode reduzir significativamente a sensibilidade à trinca. No entanto, em cenários de aplicação de baixa temperatura ou alto impacto, o tratamento térmico pós-soldagem é necessário para eliminar a tensão residual de tração por meio de processos de revenimento ou envelhecimento, a fim de melhorar ainda mais a tenacidade.

Resistência à fadiga

A geometria da solda, a qualidade da superfície e a distribuição de tensões residuais são fatores-chave que afetam a vida útil em fadiga. Máquinas de solda a laser podem realizar microssoldas cônicas ou em formato de escama de peixe, reduzir as áreas de concentração de tensões e, assim, melhorar a resistência à fadiga. No entanto, se houver microfissuras, respingos ou escória não limpa na superfície da solda, a tensão residual de tração não é efetivamente liberada, o que se tornará a fonte de iniciação de trincas por fadiga. Dessa forma, defeitos superficiais podem ser eliminados e a tensão residual pode ser redistribuída por meio de polimento pós-soldagem, envelhecimento por vibração ou processos de revenimento suave para prolongar a vida útil em fadiga dos componentes soldados.

Com sua alta densidade energética e controle preciso de energia, as máquinas de solda a laser alcançam um reforço de grãos finos e uma estreita formação de zonas afetadas pelo calor na área de solda, o que ajuda a melhorar a resistência, a tenacidade e a resistência à fadiga das peças soldadas. Ao mesmo tempo, deve-se atentar também para os potenciais desafios trazidos pela ductilidade e pela tensão residual. Ao otimizar os parâmetros de soldagem a laser, projetar racionalmente a geometria da solda e combinar o tratamento térmico pós-soldagem, as propriedades mecânicas abrangentes das peças soldadas podem ser mantidas ou até mesmo aprimoradas, garantindo alta eficiência e garantindo a qualidade confiável para aplicações posteriores.

Mecanismo de deterioração do material durante a soldagem a laser

Embora a soldagem a laser apresente vantagens significativas como alta densidade de energia e taxa de resfriamento extremamente rápida, a influência de seu ciclo térmico na microestrutura metálica não pode ser ignorada. A deterioração dos materiais durante a soldagem se reflete principalmente na formação da zona afetada pelo calor (ZTA), no crescimento de grãos e no processo de recristalização, além da distribuição e acúmulo de tensões residuais. Esses fatores determinam diretamente as propriedades mecânicas e a vida útil da solda e constituem uma base importante para a avaliação da qualidade da soldagem. A seguir, analisaremos esses três mecanismos principais, um por um.

Formação da zona afetada pelo calor

A zona termicamente afetada refere-se à área que não funde durante a soldagem, mas sofre transformação metalográfica e alterações estruturais devido ao aumento da temperatura. A zona termicamente afetada da soldagem a laser é muito mais estreita do que a dos processos tradicionais, como a soldagem a arco, mas seu gradiente de temperatura é extremamente amplo, e a temperatura na área pode mudar repentinamente de centenas de graus para abaixo do ponto de fusão. Geralmente, a ZTA pode ser dividida em:

- Zona de grãos grossos: Perto da linha de fusão, os grãos crescem significativamente, a dureza aumenta, mas a tenacidade diminui significativamente.

- Zona de grãos finos: a temperatura é ligeiramente mais baixa do que a zona de grãos grossos, os grãos crescem moderadamente e a resistência e a tenacidade são relativamente boas.

- Recristalização parcial/Zona amorfa: Mais distante da solda, a estrutura metalográfica é complexa e diversa.

Diferentes proporções e distribuições regionais afetarão diretamente a resistência, a ductilidade e o desempenho de fadiga da junta soldada.

Crescimento de grãos e recristalização

Sob altas temperaturas, os grãos de metal têm forte ação termodinâmica, e o crescimento dos grãos ou a recristalização ocorrerão.

- Crescimento de grãos: o diâmetro de grãos do metal de solda e a área da ZTA aumentam, e os contornos dos grãos diminuem, resultando em maior dureza, mas menor tenacidade, o que o torna particularmente propenso a se tornar um caminho de propagação de trincas.

- Recristalização: Após a soldagem e o resfriamento subsequente, algumas áreas sofrem recristalização, gerando uma nova estrutura cristalina equiaxial, uniforme e fina, o que é muito benéfico para melhorar as propriedades mecânicas gerais.

Controlar a taxa de crescimento e recristalização dos grãos é um meio importante para garantir o desempenho das juntas soldadas. Por exemplo, ajustando a potência e a velocidade de soldagem, é possível obter aquecimento e resfriamento rápidos, limitar o engrossamento dos grãos e promover a recristalização.

Estresse residual

O aporte térmico da soldagem a laser é concentrado e localizado, formando um complexo campo de tensões residuais ao redor da solda e da ZAC. As tensões residuais são geralmente divididas em:

- Tensão Residual de Tração: concentrada na superfície da solda e na superfície da zona afetada pelo calor, promoverá o início de trincas, reduzirá a vida útil da fadiga e a resistência à corrosão.

- Tensão Residual Compressiva: distribuída dentro da solda e em áreas distantes da solda, tem certo efeito positivo na inibição da propagação de trincas.

Se a tensão de tração não puder ser efetivamente liberada, ela se tornará um risco à segurança em serviço posterior. Portanto, em muitas estruturas importantes, o tratamento térmico pós-soldagem (como revenimento a baixa temperatura e envelhecimento por vibração) é necessário para reduzir a tensão de tração residual e melhorar a confiabilidade do serviço dos componentes soldados.

Durante a soldagem a laser, a microdeterioração do material concentra-se principalmente na evolução organizacional da zona afetada pelo calor, na alteração do tamanho do grão e na geração de tensões residuais. Embora a soldagem a laser tenha as vantagens de reduzir a ZTA e o aporte térmico, se os parâmetros de soldagem e o ciclo térmico não forem controlados adequadamente, grãos grosseiros, tensões residuais de tração e outros fatores desfavoráveis ainda podem ocorrer. Ajustando com precisão os parâmetros do processo, otimizando a distribuição de energia e implementando o tratamento pós-soldagem adequado, a alta eficiência da soldagem a laser pode ser totalmente utilizada, minimizando o impacto negativo nas propriedades do material, alcançando assim um equilíbrio entre a qualidade da soldagem e a segurança do serviço.

Principais fatores que afetam as mudanças nas propriedades mecânicas

Durante a soldagem a laser, as propriedades mecânicas da solda e do metal circundante não são estáticas, mas sim afetadas por uma variedade de fatores do processo. Diferentes combinações de parâmetros de soldagem determinarão diretamente a penetração da solda, a estrutura metálica, a distribuição de tensões residuais e o risco de defeitos, afetando assim a resistência, tenacidade, ductilidade e resistência à fadiga do produto acabado. A compreensão aprofundada desses fatores-chave e sua otimização na prática são essenciais para garantir a qualidade e a estabilidade da soldagem. A seguir, discutiremos seus mecanismos de ação e ideias de otimização sob quatro aspectos: aporte térmico e densidade de energia, velocidade de soldagem, projeto e geometria da junta e tratamento térmico pós-soldagem.

Entrada de calor e densidade de energia

Durante a soldagem a laser, o aporte térmico e a densidade de energia são as principais variáveis do processo que determinam a penetração, a formação da solda e a evolução da microestrutura. O aporte térmico refere-se à energia térmica absorvida pela solda por unidade de comprimento, o que determina diretamente o volume da poça de fusão e a distribuição de temperatura na área de soldagem. Se o aporte térmico for muito alto, embora ajude a obter uma soldagem de penetração profunda e a melhorar a resistência da junta, também levará a um engrossamento significativo dos grãos, aumentará a largura da zona afetada pelo calor e causará o acúmulo de tensão de tração residual na solda, reduzindo assim a ductilidade e a tenacidade. Por outro lado, um aporte térmico muito baixo causará fusão insuficiente do metal de solda, resultando em defeitos como penetração incompleta, poros e inclusões de escória, que afetarão a densidade e a vida útil da junta em fadiga.

A densidade de energia está intimamente relacionada à distribuição de potência do feixe de laser na área de solda. Altas densidades de energia podem fundir o metal rapidamente em um tempo muito curto, formando uma solda com "penetração profunda e formação de costura estreita", o que é particularmente crítico para melhorar a resistência da solda e a precisão dimensional. No entanto, se a densidade de energia for distribuída de forma desigual, também é muito fácil causar problemas como queima excessiva localizada, respingos ou morfologia anormal da poça de fusão, afetando a consistência e a estética da soldagem. Portanto, na formulação do processo real, é necessário combinar o tipo de material, a espessura da chapa e o desempenho de solda necessário para controlar com precisão a potência do laser, a posição do foco e a velocidade de deslocamento, a fim de obter um nível ideal de entrada de energia e uma distribuição uniforme de energia.

Velocidade de soldagem

A velocidade de soldagem é um dos parâmetros importantes que afetam a intensidade do aporte térmico e a taxa de resfriamento da solda. À medida que a velocidade de soldagem aumenta, o aporte térmico por unidade de tempo diminui e a taxa de resfriamento da poça de fusão acelera, limitando assim o tamanho da zona afetada pelo calor e a formação de uma estrutura de grãos grossos, o que ajuda a refinar os grãos e a melhorar a resistência e a dureza do metal de solda. Em condições de alta velocidade de soldagem, a soldagem a laser pode atingir menor deformação e excelente precisão dimensional, o que é especialmente adequado para ocasiões com altos requisitos de precisão da peça, como a fabricação de chapas metálicas de precisão e peças aeroespaciais.

No entanto, se a velocidade de soldagem for muito alta, a fluidez da poça de fusão será enfraquecida e o metal não conseguirá molhar completamente a borda da junta, o que está sujeito a problemas de qualidade, como descontinuidade da solda, falta de fusão e inclusão de escória. Por outro lado, quando a velocidade de soldagem é muito baixa, a entrada de calor da solda aumenta significativamente, o volume da poça de fusão se expande e o processo de resfriamento é prolongado, o que agravará o engrossamento dos grãos e aumentará o nível de tensão residual. Para encontrar um equilíbrio entre alta resistência e alta tenacidade, a seleção da velocidade de soldagem deve ser verificada por várias rodadas de testes com base na espessura da peça de trabalho, potência do laser e formato da junta, buscando tornar a solda uniforme e densa, a estrutura refinada e minimizar os defeitos de soldagem.

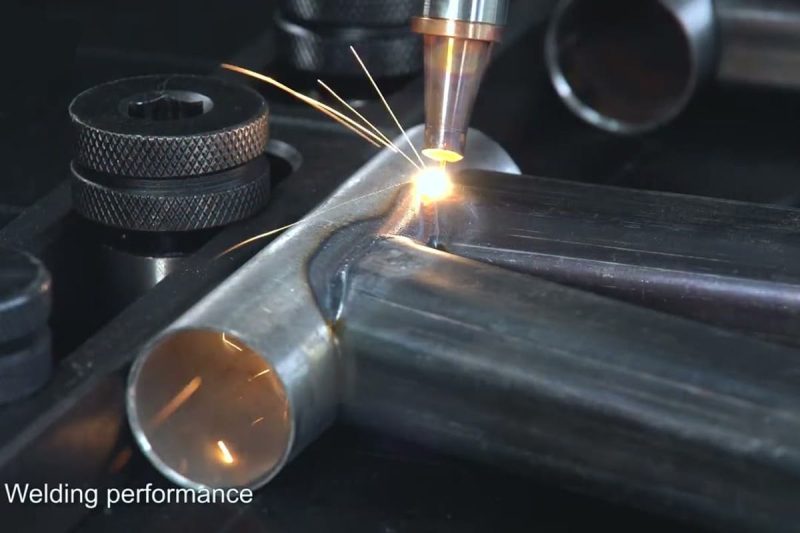

Projeto e geometria das juntas

O design e a geometria das juntas têm um impacto direto e abrangente nas propriedades mecânicas e na confiabilidade das juntas soldadas a laser. Diferentes formatos de junta não apenas determinam a profundidade e a largura da penetração, mas também afetam a distribuição de tensões na solda e os tipos de defeitos que podem ocorrer. Para soldagem de chapas finas, juntas de topo podem proporcionar soldas contínuas e uniformes e reduzir as dificuldades de montagem; enquanto para chapas médias e grossas ou peças de trabalho sob alta carga, o uso de designs de ranhuras em V, Y e outros formatos é mais útil para aumentar o volume do metal de solda, melhorar a qualidade da fusão e a resistência à fadiga da solda.

Uma geometria de junta adequada também pode ajudar a reduzir a área de concentração de tensões de soldagem e evitar que microfissuras se estendam ao longo da borda da junta. Parâmetros detalhados, como tamanho da solda, ângulo, profundidade do sulco e folga de emenda, precisam ser ajustados de acordo com os diferentes materiais e condições de carga. Por exemplo, sulcos em V são adequados para soldagem de penetração profunda e reduzem o risco de fusão incompleta, enquanto sulcos em U ou duplo V podem realizar soldagem multipasse em chapas espessas, melhorando a resistência e a tenacidade geral da junta. Por meio de projeto de junta padronizado e montagem precisa, defeitos de solda podem ser minimizados e a consistência do produto e a confiabilidade do serviço a longo prazo podem ser aprimoradas.

Tratamento térmico pós-soldagem (PWHT)

O tratamento térmico pós-soldagem (PWHT) é uma parte importante do processo de soldagem a laser para garantir a estabilidade do desempenho da junta e aumentar a confiabilidade do uso. Devido às características de aquecimento local em alta temperatura e resfriamento extremamente rápido na soldagem a laser, geralmente permanece uma grande tensão de tração na solda e na zona afetada pelo calor, o que não só aumenta o risco de fratura frágil em baixa temperatura, como também prejudica a vida útil em fadiga. Por meio de um processo PWHT razoável, a tensão residual pode ser significativamente reduzida, a microestrutura do metal pode ser otimizada e a tenacidade e as propriedades mecânicas da junta soldada podem ser ainda mais aprimoradas.

Em aplicações práticas, o PWHT inclui principalmente vários métodos de processo: o revenimento é usado para reduzir a fragilidade da estrutura endurecida e melhorar a tenacidade e a ductilidade da junta; o recozimento melhora a estabilidade dimensional da solda, amolecendo a estrutura e liberando tensões residuais; o envelhecimento ajuda a estabilizar a microestrutura do metal de solda e melhora a resistência a longo prazo e a resistência à corrosão; além disso, o envelhecimento por vibração também pode ser usado como um meio auxiliar para dissipar ainda mais algumas tensões residuais por meio de vibração mecânica. Cada processo tem seu cenário de aplicação e faixa de temperatura específicos. Por exemplo, peças de aço são geralmente revenidas a 550~650°C, ligas de alumínio são adequadas para envelhecimento artificial a cerca de 160°C e ligas de titânio de alta resistência precisam ser recozidas em um ambiente de vácuo para evitar oxidação e degradação de desempenho.

A seleção e a execução corretas do tratamento térmico pós-soldagem podem não apenas reduzir a iniciação de trincas e melhorar a tenacidade a baixas temperaturas, como também tornar os grãos mais uniformes e estáveis, além de prolongar a vida útil da solda sob cargas complexas. Especialmente em áreas com requisitos de segurança extremamente elevados, como aeroespacial, vasos de pressão e fabricação de equipamentos de alta tecnologia, o tratamento térmico pós-soldagem (PWHT) tornou-se um processo essencial para garantir a qualidade da soldagem e alcançar confiabilidade a longo prazo.

Em geral, durante a soldagem a laser, o aporte térmico e a densidade de energia determinam a profundidade de penetração, a taxa de resfriamento e o grau de refinamento da microestrutura; a velocidade de soldagem afeta diretamente a integridade da solda e a largura da zona afetada pelo calor; a geometria da junta domina a distribuição de tensões e o controle de defeitos; o tratamento térmico pós-soldagem aprimora ainda mais as propriedades mecânicas abrangentes das peças soldadas, ajustando a microestrutura e eliminando tensões residuais. Somente por meio do projeto científico e da depuração do sistema, e da integração orgânica dos fatores acima, é possível maximizar a resistência, a ductilidade, a tenacidade e a resistência à fadiga da solda, proporcionando soluções de soldagem de alta confiabilidade para diversos setores.

Estratégias para manter ou melhorar propriedades mecânicas

Para alcançar alta resistência, alta tenacidade e excelente resistência à fadiga na soldagem a laser, é necessário gerenciar o sistema do processo de soldagem de forma refinada. Dos parâmetros de soldagem à compatibilidade do material e à inspeção de qualidade, cada elo afeta diretamente o desempenho mecânico final. As três estratégias a seguir foram elaboradas para ajudar as empresas a estabelecer um processo sistemático para garantir uma qualidade de produto estável e continuamente otimizada.

Parâmetros de soldagem otimizados

Parâmetros-chave, como potência do laser, velocidade de soldagem, posição do foco e fluxo de gás auxiliar, podem ser otimizados com precisão combinando o projeto experimental com a simulação numérica. Na soldagem da liga de titânio Ti6Al4V, o método Taguchi foi utilizado para conduzir experimentos ortogonais de potência do laser e velocidade de soldagem, reduzindo com sucesso a porosidade em 30% e aumentando a resistência à tração em 5% (ver pesquisa relacionada). Para chapas de aço inoxidável, a análise da superfície de resposta pode localizar rapidamente a combinação ideal de temperatura de pré-aquecimento e densidade de energia do laser, alcançar uma correspondência ideal entre profundidade e largura de penetração e reduzir a geração de trincas. O monitoramento dinâmico das mudanças na temperatura e morfologia da poça de fusão, combinado com o ajuste de feedback online, garante a alta consistência da qualidade da solda.

Seleção e compatibilidade de materiais

Em termos de material, metais com alta compatibilidade com soldagem a laser, como aço de baixo carbono, aço inoxidável e ligas de alumínio, devem ser preferidos para obter o melhor efeito de fusão e microestrutura. Em algumas ocasiões complexas, a tecnologia eutética de arame de liga ou pó também pode ser usada para melhorar o desempenho de ligação de juntas metálicas diferentes; por exemplo, a adição de arame de solda à base de cobre à soldagem aço-alumínio pode reduzir significativamente a formação de fases frágeis e aumentar a vida útil em fadiga. Além disso, a limpeza da superfície antes da soldagem, o pré-aquecimento moderado e o uso de proteção com gás inerte, como o argônio, são particularmente críticos para inibir a formação de inclusões de óxido e poros.

Garantia de qualidade e testes

Estabelecer um sistema de gestão da qualidade sólido é a última linha de defesa para garantir a confiabilidade das peças soldadas a laser. Recomenda-se combinar ensaios não destrutivos (UT, RT, PT) com o monitoramento online do processo de soldagem (como imagens coerentes) para capturar defeitos internos e anomalias da poça de fusão em tempo real. Antes de o produto acabado entrar em operação, a solda deve ser submetida a ensaios de tração, impacto e fadiga, combinados com análise da microestrutura para verificar a eficácia dos parâmetros do processo e a seleção do material. Por meio de feedback em circuito fechado, os resultados dos ensaios são usados para otimizar continuamente o processo, o que pode reduzir significativamente a taxa de retrabalho e aumentar a satisfação do cliente.

Por meio da otimização sistemática de parâmetros, da combinação precisa de materiais e de rigorosos controles de qualidade, as propriedades mecânicas das juntas soldadas a laser podem ser amplamente aprimoradas. As três estratégias acima se complementam, não apenas melhorando a resistência e a tenacidade da solda, mas também prolongando efetivamente a vida útil em fadiga, atendendo aos rigorosos requisitos de diversos setores para peças soldadas de alta confiabilidade.

Resumir

A soldagem a laser expande continuamente seus cenários de aplicação com suas vantagens de alta eficiência, precisão e automação. No entanto, fatores como a zona afetada pelo calor, o comportamento dos grãos e a tensão residual no processo de soldagem têm um impacto significativo na resistência, ductilidade, tenacidade e resistência à fadiga do material. A otimização dos parâmetros da máquina de soldagem a laser, o projeto racional das juntas, a implementação de tratamento térmico pós-soldagem e um rigoroso controle de qualidade permitem que as propriedades mecânicas das peças soldadas sejam mantidas ou aprimoradas de forma eficaz. Para usuários que buscam equipamentos de soldagem a laser de alta qualidade e soluções técnicas perfeitas, Laser AccTekOs equipamentos de soldagem a laser da 's, com muitos anos de experiência no setor e uma equipe profissional de P&D, fornecerão soluções de soldagem a laser personalizadas para ajudar você a continuar liderando no campo de soldagem a laser.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser