Corte a Laser de Fibra VS Corte a Plasma

No mundo dinâmico da fabricação de metais, escolher a tecnologia de corte certa ajuda a atingir precisão, eficiência e custo-benefício. O corte a laser de fibra e o corte a plasma são dois métodos proeminentes que revolucionaram a indústria. Este artigo fornece uma comparação abrangente do corte a laser de fibra e do corte a plasma, explorando seus princípios, vantagens, limitações e aplicações ideais. Ao nos aprofundarmos nas especificidades de cada método, pretendemos equipá-lo com o conhecimento para tomar decisões informadas que se alinhem às suas necessidades de fabricação e aprimorem suas capacidades operacionais.

Índice

O que é Corte a Laser de Fibra?

Definição e Princípios Básicos

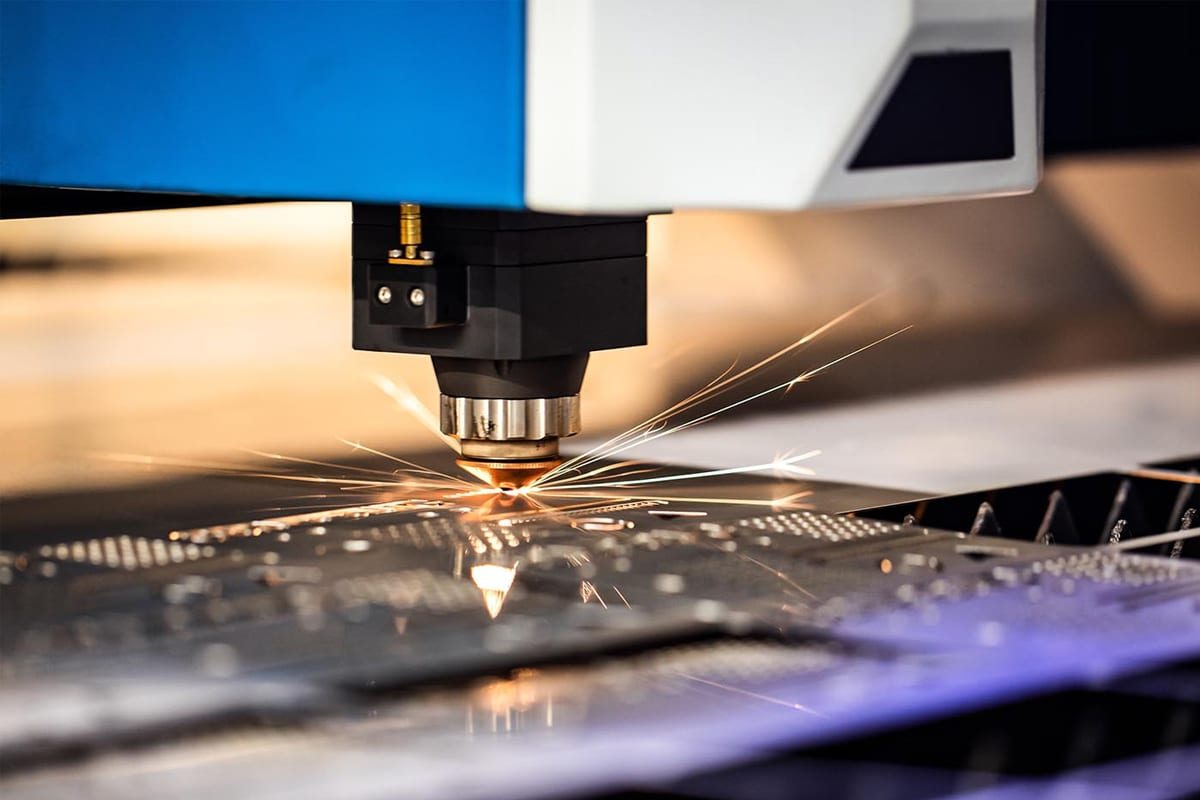

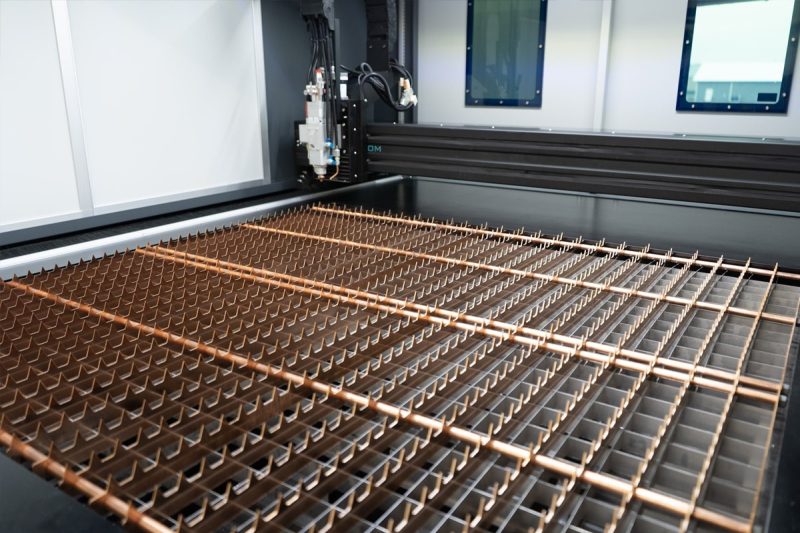

O corte a laser de fibra é um processo de fabricação moderno que utiliza um feixe de laser de fibra de alta potência para cortar e gravar materiais com precisão e velocidade excepcionais. A tecnologia é baseada na amplificação de luz dentro de fibras ópticas dopadas com elementos de terras raras, resultando em um feixe de laser focado capaz de derreter, queimar ou vaporizar material de forma controlada. Este método é amplamente reconhecido por sua eficiência no corte de metais e oferece qualidade de borda superior em comparação às técnicas de corte tradicionais.

Como funcionam os lasers de fibra

No centro do corte a laser de fibra está o próprio gerador de laser de fibra, que opera nos seguintes princípios:

- Geração de laser: um laser semente emite um feixe de luz de baixa potência, que é então introduzido em um cabo de fibra óptica dopado com elementos de terras raras, como o itérbio.

- Amplificação: Conforme a luz viaja pela fibra dopada, ela interage com os íons de terras raras, fazendo com que eles emitam fótons adicionais do mesmo comprimento de onda e fase — um processo conhecido como emissão estimulada. Isso amplifica a luz em um poderoso feixe de laser.

- Distribuição do feixe: A luz laser amplificada é transmitida através de cabos de fibra óptica flexíveis até a cabeça de corte sem a necessidade de espelhos ou lentes complexas.

- Focalização do feixe: A cabeça de corte contém uma lente que focaliza o feixe de laser em um ponto muito pequeno na superfície do material, alcançando uma densidade de potência extremamente alta.

- Interação de material: A energia concentrada derrete ou vaporiza o material no ponto focal. Gases auxiliares como nitrogênio ou oxigênio são frequentemente usados para soprar o material fundido, melhorando o processo de corte e prevenindo a oxidação.

- Movimento controlado: Um sistema de controle numérico computadorizado (CNC) direciona o movimento do cabeçote de corte ou da peça de trabalho, seguindo padrões precisos para obter os formatos de corte desejados.

Vantagens

- Alta precisão e qualidade: os lasers de fibra produzem um pequeno diâmetro focal e alta densidade de energia, resultando em cortes finos e limpos com distorção térmica mínima.

- Eficiência: Oferecem velocidades de corte mais rápidas, especialmente em materiais de espessura fina a média, aumentando a produtividade.

- Versatilidade: Capaz de cortar uma ampla variedade de metais, incluindo aço, aço inoxidável, alumínio, latão e cobre.

- Baixa manutenção: os geradores de laser de fibra têm um design de estado sólido, sem peças móveis ou espelhos na fonte de geração de luz, reduzindo os requisitos de manutenção e o tempo de inatividade.

- Eficiência Energética: Consomem menos energia em comparação com os tradicionais máquinas de corte a laser CO2 e sistemas de corte a plasma, resultando em menores custos operacionais.

- Longa vida útil operacional: os diodos em lasers de fibra têm uma longa vida útil, muitas vezes excedendo 100.000 horas de operação.

- Design compacto: o sistema de entrega de fibra óptica permite uma pegada de máquina mais compacta, economizando espaço valioso no chão.

Desvantagens

- Alto investimento inicial: a tecnologia e os componentes avançados resultam em custos iniciais mais altos em comparação a outros métodos de corte, como o corte a plasma.

- Limitações do material: Os lasers de fibra são menos eficazes em materiais mais espessos (normalmente mais de 25 mm para aço) e não são adequados para materiais não metálicos, como madeira ou plástico.

- Desafios de materiais refletivos: cortar metais altamente refletivos, como cobre e latão, pode representar desafios devido ao potencial reflexo que danifica a fonte do laser, embora as máquinas modernas tenham recursos para mitigar esse risco.

- Conhecimento técnico necessário: os operadores precisam de treinamento especializado para manusear o equipamento e otimizar os parâmetros de corte para diferentes materiais.

Formulários

O corte a laser de fibra é empregado em vários setores devido à sua precisão e eficiência:

- Aeroespacial: Para cortar componentes complexos que exigem alta precisão e impacto térmico mínimo.

- Automotivo: Fabricação de peças como painéis de carroceria, componentes de motor e designs complexos.

- Eletrônica: Corte de peças pequenas e precisas usadas em dispositivos e circuitos eletrônicos.

- Dispositivos Médicos: Produção de instrumentos cirúrgicos e equipamentos médicos que exigem alta precisão.

- Fabricação de metal: Trabalho de fabricação geral envolvendo peças metálicas personalizadas, gabinetes e componentes estruturais.

- Fabricação de joias: criação de designs complexos em metais preciosos com alta precisão.

- Sinalização e artes decorativas: criação de placas de metal detalhadas, peças de arte e elementos decorativos.

Ao aproveitar os pontos fortes do corte a laser de fibra, os fabricantes podem obter qualidade superior, reduzir os tempos de produção e expandir suas capacidades para atender às necessidades exigentes das indústrias modernas.

O que é corte a plasma?

Definição e Princípios Básicos

O corte a plasma é um processo de corte térmico que emprega um jato de gás ionizado de alta velocidade, conhecido como plasma, para derreter e cortar materiais eletricamente condutores. O processo envolve a geração de um arco elétrico que passa por um gás, transformando-o em plasma capaz de atingir temperaturas de até 30.000℃ (54.000℉). Esse calor intenso derrete o metal, enquanto a energia cinética do gás de alta velocidade remove o material fundido, criando um corte limpo. O corte a plasma é amplamente utilizado por sua eficiência no corte de metais espessos e sua capacidade de trabalhar em uma variedade de materiais condutores.

Como funciona o corte de plasma

O processo de corte a plasma opera nos seguintes princípios:

- Início do arco: Uma fonte de energia elétrica cria um arco de corrente contínua (CC) entre um eletrodo (carga negativa) dentro da tocha de plasma e a peça de trabalho (carga positiva).

- Ionização de gás: Gás comprimido (como ar, nitrogênio, argônio ou oxigênio) é forçado através de um bico estreito em alta velocidade para dentro do arco. A energia intensa do arco ioniza o gás, convertendo-o em plasma.

- Formação do Jato de Plasma: O plasma sai do bico como um jato focado e de alta velocidade de gás ionizado. O bico estreito contrai o arco, aumentando sua temperatura e velocidade.

- Derretimento do material: O jato de plasma atinge temperaturas extremamente altas, derretendo o material no ponto de contato.

- Remoção de material: O plasma de alta velocidade e os gases secundários sopram o metal fundido para longe do corte, deixando uma ranhura estreita.

- Movimento controlado: a tocha de plasma é guiada ao longo do caminho de corte desejado, manualmente ou por meio de um sistema de controle numérico computadorizado (CNC), para obter cortes precisos.

Vantagens

- Capacidade de cortar materiais espessos: o corte a plasma é excelente para cortar chapas metálicas espessas, geralmente de até 80 mm (3 polegadas) ou mais, dependendo da potência do sistema de plasma.

- Versatilidade: Eficaz em todos os metais eletricamente condutores, incluindo aço carbono, aço inoxidável, alumínio, cobre, latão e ferro fundido.

- Altas velocidades de corte: mais rápidas que o corte oxicorte para materiais com menos de 50 mm de espessura, melhorando a produtividade em tarefas de fabricação de metal.

- Investimento inicial mais baixo: geralmente, os custos iniciais são mais baixos em comparação aos sistemas de corte a laser de fibra, o que o torna acessível para pequenas e médias empresas.

- Facilidade de uso: configuração e operação mais simples, com menos conhecimento técnico necessário em comparação aos sistemas de corte a laser.

- Portabilidade: O equipamento de corte a plasma pode ser relativamente compacto e portátil, adequado para reparos no local e trabalhos de construção.

Desvantagens

- Menor precisão: o corte a plasma produz um corte mais largo (largura de corte) e cortes menos precisos em comparação ao corte a laser de fibra, o que pode exigir acabamento adicional.

- Zona Afetada pelo Calor (ZTA): Gera uma ZTA maior, o que pode alterar as propriedades do metal perto da borda cortada e pode levar à deformação ou distorção.

- Qualidade de borda mais áspera: as bordas podem ter mais escória (escória residual) e rugosidade, necessitando de processamento secundário para aplicações que exigem acabamentos de alta qualidade.

- Capacidade limitada de detalhes finos: não é ideal para cortar padrões complexos ou pequenos furos devido ao tamanho do arco de plasma e à largura do corte.

- Maior consumo de energia: geralmente consome mais eletricidade do que os sistemas de laser de fibra, o que leva ao aumento dos custos operacionais ao longo do tempo.

- Riscos à segurança: produz luz intensa, ruído e fumaça, exigindo medidas de segurança adequadas, como proteção ocular, proteção auditiva e ventilação adequada.

Formulários

O corte a plasma é amplamente utilizado em indústrias e aplicações onde é necessário o corte de metais espessos e condutores:

- Construção e infraestrutura: corte de componentes estruturais de aço para edifícios, pontes e projetos de infraestrutura.

- Construção naval: Fabricação de grandes perfis de aço para navios e plataformas offshore.

- Reparo e fabricação automotiva: corte e reparo de componentes de chassis, armações e peças de carroceria.

- Oficinas de fabricação de metais: fabricação geral de peças metálicas pesadas, montagens personalizadas e trabalhos de reparo.

- Fabricação de equipamentos agrícolas e pesados: Produção de componentes para tratores, escavadeiras e máquinas industriais.

- Reciclagem de sucata: corte de grandes itens de metal em pedaços menores para fins de reciclagem.

- Operações de Manutenção e Reparo: Corte e modificação no local de estruturas e equipamentos metálicos em diversos setores.

Entender os fundamentos do corte a plasma permite que os fabricantes avaliem sua adequação para suas necessidades específicas. Embora o corte a plasma ofereça vantagens no corte de materiais espessos e custos iniciais mais baixos, ele pode não corresponder à precisão e à qualidade da borda fornecidas pelos sistemas de corte a laser de fibra.

Comparação entre corte a laser de fibra e corte a plasma

Ao decidir entre corte a laser de fibra e corte a plasma, é essencial entender como cada método funciona em vários critérios. Abaixo está uma comparação detalhada que destaca os pontos fortes e fracos de ambas as tecnologias.

Qualidade de corte

Corte a laser de fibra

- Qualidade da aresta: Produz qualidade de aresta superior com cortes suaves e limpos e escória residual mínima.

- Zona Afetada pelo Calor (ZTA): ZTA menor devido ao feixe de laser concentrado, reduzindo o risco de distorção térmica.

- Cortes de precisão: ideais para designs complexos e tolerâncias rigorosas, o que os torna adequados para aplicações que exigem alta precisão.

Corte a Plasma

- Qualidade da borda: geralmente produz bordas mais ásperas com mais escória, o que pode exigir processos de acabamento secundários.

- Zona Afetada pelo Calor (ZTA): ZTA maior devido ao arco de plasma mais amplo, aumentando o potencial de deformação e distorção.

- Cortes grossos: mais adequados para trabalhos menos detalhados, onde a precisão ultrafina não é crítica.

Velocidade de corte

Corte a laser de fibra

- Materiais finos a médios: oferece velocidades de corte mais rápidas em metais de espessura fina a média (normalmente até 25 mm para aço).

- Eficiência: O processamento de alta velocidade aumenta a produtividade e reduz os prazos de entrega.

Corte a Plasma

- Materiais espessos: geralmente é mais rápido ao cortar materiais mais espessos (acima de 25 mm), onde a eficiência do laser diminui.

- Compensação entre velocidade e qualidade: embora seja capaz de atingir altas velocidades, o aumento da velocidade pode reduzir ainda mais a qualidade do corte.

Compatibilidade de materiais

Corte a laser de fibra

- Materiais metálicos: Excelente no corte de uma variedade de metais, incluindo aço carbono, aço inoxidável, alumínio, latão e cobre.

- Não metais: Não é adequado para cortar materiais não metálicos devido às características de absorção de comprimento de onda do laser.

- Metais refletivos: Os lasers de fibra modernos podem lidar com metais refletivos, como cobre e latão, com tecnologia apropriada para evitar danos por reflexão traseira.

Corte a Plasma

- Metais condutores: pode cortar todos os metais eletricamente condutores, incluindo aço, aço inoxidável, alumínio, cobre, latão e ferro fundido.

- Não metais: ineficaz em materiais não condutores, como plásticos, vidro ou madeira.

Capacidades de espessura

Corte a laser de fibra

- Faixa de espessura ideal: Altamente eficiente em materiais de espessura fina a média, normalmente até 25 mm para aço.

- Limitações em materiais espessos: Cortar materiais mais espessos pode exigir muito mais potência e pode resultar em redução na qualidade e na velocidade do corte.

Corte a Plasma

- Corte de materiais espessos: capaz de cortar materiais mais espessos de forma eficaz, geralmente até 80 mm ou mais, dependendo da potência do sistema de plasma.

- Materiais finos: podem cortar materiais finos, mas podem causar entrada excessiva de calor, levando à deformação ou redução da qualidade do corte.

Precisão e exatidão

Corte a laser de fibra

- Alta precisão: atinge tolerâncias extremamente rigorosas e cortes complexos com níveis de precisão geralmente dentro de ±0,1 mm.

- Pequena largura de corte: o foco estreito do feixe de laser resulta em um corte mínimo, preservando o material e permitindo designs detalhados.

Corte a Plasma

- Precisão moderada: adequada para aplicações onde a precisão é menos crítica, com tolerâncias normalmente entre ±0,5 mm e ±1 mm.

- Largura de corte mais ampla: o arco de plasma produz um corte mais amplo, o que pode limitar a capacidade de cortar características finas ou componentes muito próximos.

Custos operacionais

Corte a laser de fibra

- Investimento inicial: custos iniciais mais altos devido à tecnologia e equipamentos avançados.

- Custos operacionais: custos contínuos mais baixos são atribuídos à maior eficiência energética e ao menor uso de consumíveis.

- Consumo de energia: Mais eficiência energética, resultando em menores custos de eletricidade ao longo do tempo.

Corte a Plasma

- Investimento inicial: o menor preço de compra o torna acessível para empresas com restrições orçamentárias.

- Custos operacionais: Maiores custos operacionais devido ao maior consumo de energia e à substituição frequente de consumíveis como eletrodos e bicos.

- Consumíveis: As despesas contínuas com consumíveis podem aumentar, aumentando o custo total de propriedade.

Manutenção

Corte a laser de fibra

- Baixa necessidade de manutenção: o design de estado sólido com menos peças móveis reduz as necessidades de manutenção.

- Longevidade dos componentes: componentes essenciais, como diodos, têm uma longa vida útil operacional, muitas vezes excedendo 100.000 horas.

- Tempo de inatividade: manutenção menos frequente resulta em maior disponibilidade e produtividade da máquina.

Corte a Plasma

- Maiores necessidades de manutenção: peças consumíveis, como eletrodos e bicos, exigem substituição regular devido ao desgaste.

- Desgaste da máquina: o calor intenso e os arcos elétricos podem exigir manutenção e substituição de peças mais frequentes.

- Tempo de inatividade: o aumento da manutenção pode resultar em mais tempo de inatividade da máquina, afetando a produtividade.

Considerações de segurança

Corte a laser de fibra

- Radiação Laser: Requer medidas de segurança rigorosas para proteger os operadores da exposição ao laser, incluindo óculos de proteção e gabinetes.

- Extração de fumaça: cortar metais pode produzir fumaça e requer sistemas adequados de ventilação ou extração.

- Níveis de ruído: Operação geralmente mais silenciosa em comparação ao corte a plasma.

Corte a Plasma

- Risco de choque elétrico: alta tensão e corrente representam risco de choque elétrico se os protocolos de segurança não forem seguidos.

- Radiação UV e infravermelha: gera radiação UV e infravermelha intensa, exigindo roupas de proteção e proteção para os olhos.

- Emissão de fumaça e ruído: produz fumaça significativa e altos níveis de ruído, exigindo proteção auditiva e sistemas de ventilação eficazes.

Impacto ambiental

Corte a laser de fibra

- Eficiência energética: Mais eficiência energética, reduzindo a pegada de carbono geral das operações.

- Emissões reduzidas: gera menos fumaça e emissões em comparação ao corte a plasma.

- Gases de assistência: usam gases inertes como nitrogênio, que têm impacto ambiental mínimo.

Corte a Plasma

- Maior consumo de energia: o uso menos eficiente de energia contribui para uma pegada ambiental maior.

- Geração de fumaça: produz mais fumaça e material particulado, o que pode afetar a qualidade do ar se não for gerenciado adequadamente.

- Resíduos de consumíveis: A substituição frequente de consumíveis aumenta a geração de resíduos.

Ao examinar esses fatores críticos, fica evidente que tanto o corte a laser de fibra quanto o corte a plasma têm vantagens e limitações distintas. O corte a laser de fibra é a escolha preferida para aplicações que exigem alta precisão, qualidade de corte superior e eficiência em materiais de espessura fina a média. Em contraste, o corte a plasma é vantajoso para cortar materiais mais espessos onde a precisão ultrafina é menos crítica e os custos de investimento inicial são uma consideração.

A escolha da tecnologia certa depende de fatores como os tipos de materiais sendo processados, a faixa de espessura necessária, a qualidade de corte desejada, considerações de custo operacional e prioridades ambientais e de segurança. Ao alavancar os pontos fortes de cada método, os fabricantes podem otimizar seus processos de produção, reduzir custos e melhorar a qualidade geral do produto.

Escolhendo entre corte a laser de fibra e corte a plasma

Selecionar a tecnologia de corte apropriada para suas necessidades de fabricação é uma decisão crítica que pode impactar significativamente sua eficiência de produção, qualidade do produto e custos operacionais gerais. Tanto o corte a laser de fibra quanto o corte a plasma oferecem vantagens únicas e são adequados para diferentes aplicações.

Fatores a considerar

Tipo de material e espessura

- Compatibilidade de materiais: O corte a laser de fibra é ideal para metais como aço carbono, aço inoxidável, alumínio, latão e cobre. O corte a plasma é eficaz em todos os metais eletricamente condutores, mas pode ter dificuldades com metais não ferrosos em termos de qualidade de corte.

- Capacidades de espessura: Os lasers de fibra são excelentes no corte de materiais finos a médios (até 25 mm), oferecendo alta precisão e velocidade. Os cortadores de plasma lidam com materiais mais espessos (até 80 mm ou mais) de forma eficaz, mas com menos precisão.

Precisão e qualidade de corte

- Requisitos de precisão: se seus projetos exigem alta precisão com rugosidade mínima nas bordas, o corte a laser de fibra é a melhor escolha.

- Qualidade da Borda: Lasers de fibra produzem bordas mais suaves com uma zona afetada pelo calor (HAZ) menor, reduzindo a necessidade de acabamento secundário. O corte a plasma pode resultar em bordas mais ásperas e uma HAZ maior.

Volume e velocidade de produção

- Velocidade de corte: Para materiais finos, os lasers de fibra oferecem velocidades de corte mais rápidas, aumentando a produtividade para execuções de produção de alto volume. Os cortadores de plasma podem ser mais rápidos em materiais mais grossos, mas geralmente são mais lentos em materiais mais finos.

- Repetibilidade: Os lasers de fibra fornecem resultados consistentes, o que é crucial para a produção em massa, onde a uniformidade é essencial.

Custos operacionais

- Investimento inicial: Máquinas de corte a laser de fibra têm um custo inicial mais alto devido à tecnologia avançada. Máquinas de corte a plasma são menos caras inicialmente.

- Despesas operacionais: considere o consumo de energia, manutenção e consumíveis. Os lasers de fibra são mais eficientes em termos de energia e têm menores custos de manutenção a longo prazo.

Complexidade do Design

- Cortes Intrincados: Lasers de fibra podem lidar com designs complexos e detalhados com alta precisão. Cortadores de plasma são menos adequados para trabalhos intrincados devido a um corte mais largo.

Manutenção e tempo de inatividade

- Confiabilidade da máquina: os lasers de fibra têm menos peças móveis e exigem manutenção menos frequente, resultando em menos tempo de inatividade.

- Consumíveis: As máquinas de corte a plasma exigem substituição regular de eletrodos e bicos, aumentando as necessidades de manutenção.

Segurança e Impacto Ambiental

- Medidas de segurança: Os lasers de fibra exigem precauções contra a radiação laser, enquanto o corte a plasma envolve riscos de altas temperaturas, radiação UV e fumaça.

- Considerações ambientais: Os lasers de fibra são mais eficientes em termos de energia e produzem menos emissões, alinhando-se com práticas sustentáveis.

Exemplos de aplicação

Fabricação de automóveis

- Corte a laser de fibra: usado para corte preciso de painéis de carroceria, componentes complexos e peças personalizadas onde a precisão é crucial.

- Corte a plasma: adequado para cortar componentes estruturais mais espessos, como quadros e peças de chassis.

Fabricação de metais

- Corte a laser de fibra: ideal para criar obras de arte em metal detalhadas, sinalização e componentes que exigem alta precisão.

- Corte a plasma: eficaz para fabricação geral de peças e equipamentos pesados, onde detalhes finos são menos importantes.

Indústria da Construção

- Corte a laser de fibra: usado para cortar pinos, suportes e conexões de metal que exigem precisão.

- Corte a plasma: adequado para cortar grandes chapas e vigas de aço usadas em estruturas de construção.

Construção Naval e Máquinas Pesadas

- Corte a laser de fibra: aplicável para cortar materiais mais finos usados em certos componentes de navios e peças de máquinas.

- Corte a plasma: preferido para cortar chapas de aço grossas e componentes pesados em navios e máquinas industriais.

Indústria aeroespacial

- Corte a laser de fibra: Empregado para corte de precisão de metais leves e ligas usadas em componentes de aeronaves.

- Corte a plasma: uso limitado devido à menor precisão, mas pode ser usado para cortar estruturas de suporte mais espessas.

Análise de Custo-Benefício

Investimento inicial

Corte a laser de fibra:

- Custos: Preço de compra inicial mais alto devido à tecnologia e aos componentes sofisticados.

- Benefícios: O investimento leva a maior precisão, melhor qualidade de corte e economia operacional a longo prazo.

Corte a plasma:

- Custos: menor custo inicial, tornando-o mais acessível para empresas com restrições orçamentárias.

- Benefícios: Capacidade imediata de cortar materiais espessos sem gastos de capital significativos.

Custos operacionais

Corte a laser de fibra:

- Consumo de energia: Mais eficiência energética, resultando em contas de luz mais baixas.

- Manutenção: Menores custos de manutenção devido a menos consumíveis e substituições de peças menos frequentes.

- Consumíveis: Custos mínimos de consumíveis, limitados principalmente aos gases auxiliares.

Corte a plasma:

- Consumo de energia: maior uso de energia aumenta as despesas operacionais.

- Manutenção: Maiores custos de manutenção devido à substituição frequente de consumíveis como eletrodos e bicos.

- Consumíveis: Despesas contínuas com consumíveis podem aumentar com o tempo.

Produtividade e Qualidade

Corte a laser de fibra:

- Produtividade: velocidades de corte mais rápidas em materiais finos a médios aumentam a produtividade.

- Qualidade: A qualidade superior das bordas reduz ou elimina a necessidade de acabamento secundário, economizando tempo e custos de mão de obra.

Corte a plasma:

- Produtividade: Eficiente em materiais mais espessos, mas pode exigir tempo adicional para pós-processamento devido à qualidade de corte inferior.

- Qualidade: Pode ser necessário lixar ou retificar para atingir a suavidade desejada nas bordas, o que aumenta os custos de mão de obra.

Retorno sobre o investimento (ROI)

Corte a laser de fibra:

- Economia a longo prazo: eficiência energética e baixa manutenção contribuem para economia de custos ao longo do tempo.

- Vantagem de mercado: alta precisão e qualidade podem levar a novas oportunidades de negócios e maior satisfação do cliente.

Corte a plasma:

- Acessibilidade a curto prazo: custos iniciais mais baixos permitem uma implantação mais rápida.

- Limitações: Custos potencialmente mais altos a longo prazo devido à manutenção e menor eficiência.

A escolha entre corte a laser de fibra e corte a plasma depende de seus requisitos operacionais específicos, orçamento e objetivos comerciais de longo prazo. Se seu trabalho envolve principalmente o corte de metais de espessura fina a média com necessidade de alta precisão e qualidade de borda superior, investir em uma máquina de corte a laser de fibra é vantajoso. O custo inicial mais alto é compensado por despesas operacionais mais baixas e pela capacidade de produzir produtos de alta qualidade que atendem aos rigorosos padrões da indústria.

Por outro lado, se suas operações se concentram em cortar materiais mais espessos, onde a precisão é menos crítica, e você precisa de uma solução econômica com um investimento inicial menor, o corte a plasma pode ser a escolha apropriada. Ele fornece a capacidade de lidar com tarefas de corte pesadas de forma eficiente.

Resumo

Escolher a técnica de corte correta pode ajudar a alcançar os melhores resultados na fabricação de metais. O corte a laser de fibra se destaca por sua alta precisão, qualidade de borda superior e eficiência no corte de metais finos a médios. É ideal para indústrias que exigem designs complexos e tolerâncias apertadas. Por outro lado, o corte a plasma se destaca no corte de materiais mais espessos e oferece um investimento inicial menor, embora possa produzir bordas mais ásperas que exigem acabamento adicional. Fatores como tipo e espessura do material, precisão necessária, custos operacionais e necessidades específicas de aplicação desempenham um papel significativo na determinação do método mais adequado. Ao avaliar cuidadosamente esses fatores, os fabricantes podem escolher a tecnologia de corte que melhor se alinha com suas metas de produção e restrições orçamentárias.

Obtenha soluções de corte a laser

Se você determinou que o corte a laser de fibra é a escolha ideal para suas necessidades de fabricação, a AccTek Laser está pronta para fornecer soluções de ponta. Como um fabricante profissional de máquinas de corte a laser, somos especializados em fornecer sistemas de corte a laser de fibra de alta qualidade que combinam precisão, eficiência e confiabilidade. Nossas máquinas são projetadas para lidar com uma ampla gama de materiais e espessuras, tornando-as adequadas para várias indústrias, como aeroespacial, automotiva, eletrônica e fabricação de metais.

No Laser AccTek, oferecemos soluções personalizadas sob medida para suas aplicações específicas. Nossa equipe de especialistas trabalhará em estreita colaboração com você para entender suas necessidades e recomendar o equipamento mais adequado de nossa extensa linha de produtos. Estamos comprometidos em ajudar você a aprimorar suas capacidades de produção, reduzir custos operacionais e atingir qualidade de corte superior.

Além de máquinas de corte a laser, nós também fornecemos máquinas de solda a laser, máquinas de limpeza a laser, e máquinas de marcação a laser, oferecendo um conjunto abrangente de tecnologias de laser para atender a todos os seus desafios de fabricação. Ao escolher a AccTek Laser, você está investindo em tecnologia avançada que lhe dará uma vantagem competitiva no mercado acelerado de hoje.

Entre em contato conosco hoje mesmo para explorar como nossas soluções de corte a laser de fibra podem transformar suas operações e impulsionar seus negócios. Deixe-nos fazer parceria com você para atingir a excelência na fabricação de metais de precisão.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser