Defeitos comuns no corte a laser de CO2 e seus métodos de mitigação

O corte a laser de CO2 é uma tecnologia de processamento de alta precisão amplamente utilizada no processamento de materiais metálicos e não metálicos. Ela utiliza um feixe de laser de CO2 de alta densidade energética para aquecer o material, fazendo com que ele derreta, vaporize ou seja soprado por gás auxiliar para obter um corte eficiente. Embora Máquinas de corte a laser de CO2 Possui vantagens como alta precisão e superfície de corte lisa, mas, na operação real, ainda pode ser afetado por fatores como propriedades do material, parâmetros de corte e condições do equipamento, resultando em defeitos de processamento. Este artigo apresentará os princípios básicos do corte a laser de CO2, defeitos comuns e seus métodos de mitigação.

Índice

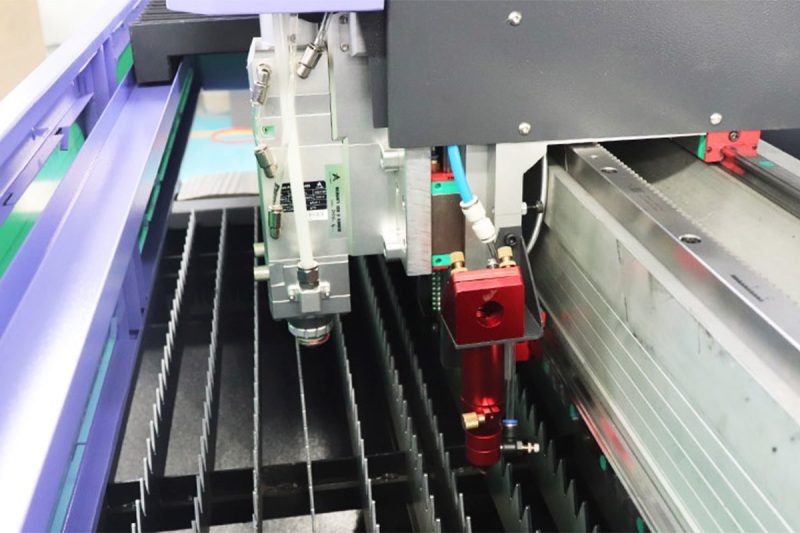

Princípio de corte a laser de CO2

Um gerador de laser de CO2 é um gerador de laser a gás que utiliza principalmente gás CO2 como meio de ganho. Quando a corrente elétrica excita o gás CO2, as moléculas de gás são estimuladas a emitir fótons, formando um feixe de laser infravermelho de alta potência (comprimento de onda de 10,6 μm). Após o feixe de laser ser focalizado pelo sistema óptico, a densidade de energia é extremamente alta, o que pode aquecer e derreter ou vaporizar o material rapidamente. Sob a ação de gases auxiliares (como oxigênio, nitrogênio ou ar), o material fundido é soprado para longe, formando uma incisão.

Diferentes tipos de gás podem afetar a qualidade do corte, por exemplo:

- Oxigênio: promove a combustão e aumenta a velocidade de corte, mas oxida facilmente a superfície do material.

- Nitrogênio: previne a oxidação e é adequado para cortes de alta qualidade de materiais como aço inoxidável.

- Ar: tem um custo menor, mas pode afetar a qualidade do corte e é adequado para processamento de peças não críticas.

O corte a laser de CO2 utiliza a sinergia do feixe de laser infravermelho de alta energia e do gás auxiliar para alcançar um processamento eficiente do material. A seleção de diferentes gases auxiliares afeta diretamente a qualidade e a eficiência do corte. As empresas devem escolher o tipo de gás apropriado de acordo com as características do material e os requisitos de processamento para otimizar os efeitos de corte e melhorar a estabilidade da produção.

Defeitos comuns em corte a laser de CO2 e soluções

Embora o corte a laser de CO2 tenha as vantagens de alta precisão e alta eficiência, diferentes tipos de defeitos podem ocorrer durante o processamento devido a diversos fatores. Esses defeitos não apenas afetam a qualidade do corte, mas também podem reduzir a eficiência da produção e aumentar o desperdício de material. Portanto, compreender profundamente as causas dos problemas comuns e adotar as medidas de otimização correspondentes são essenciais para melhorar a qualidade do corte e a estabilidade do equipamento. A seguir, analisaremos os defeitos comuns no processo de corte a laser de CO2 e forneceremos métodos de mitigação.

A superfície de corte é áspera e apresenta listras óbvias

Causas:

Esse problema é causado principalmente pela velocidade de corte, potência do laser e fluxo de gás auxiliar instável. Se a velocidade de corte for muito rápida, o material fundido não poderá ser totalmente expelido, resultando em estrias perceptíveis na superfície de corte. Por outro lado, se a velocidade for muito lenta, o acúmulo de calor pode afetar a qualidade do corte. Além disso, potência insuficiente ou direção instável do fluxo de gás podem agravar ainda mais o problema.

Soluções:

- Ajuste a velocidade de corte adequadamente para garantir a remoção oportuna do material derretido e obter uma superfície de corte lisa.

- Aumente a potência do laser para melhorar a densidade de energia e garantir a penetração completa do material.

- Utilize gás auxiliar de alta pureza e otimize o ângulo do bico para estabilizar o fluxo de ar e remover a escória de forma eficaz.

Aderência severa de escória

Causas:

Isso é causado principalmente por fatores como baixa pressão do gás, tamanho do bico incompatível e posição de foco inadequada. A pressão insuficiente do gás auxiliar pode não soprar o metal fundido de forma eficaz, fazendo com que a escória grude na superfície de corte. Além disso, o projeto inadequado do bico pode afetar a uniformidade do fluxo de gás e reduzir a limpeza da área de corte.

Soluções:

- Aumente a pressão do gás auxiliar para garantir a remoção rápida da escória e reduzir a aderência.

- Escolha o tamanho apropriado do bico para garantir uma distribuição uniforme do gás e melhorar a qualidade do corte.

- Reajuste a posição focal para distribuir uniformemente a energia do feixe de laser e melhorar a estabilidade do corte.

Zona Afetada por Calor Excessivo (ZTA)

Causas:

Potência excessiva do laser ou baixa velocidade de corte podem causar acúmulo de calor, resultando em uma zona de maior impacto térmico. Isso pode afetar a precisão do corte e resultar em derretimento ou deformação da borda.

Soluções:

- Reduza a potência do laser adequadamente para minimizar a entrada de calor desnecessária e evitar ZTA excessiva.

- Aumente a velocidade de corte para reduzir a exposição do material a altas temperaturas e minimizar os efeitos térmicos.

- Utilize o corte a laser pulsado para reduzir os efeitos de aquecimento contínuo no material e otimizar a qualidade do processamento.

Precisão de corte diminuída

Causas:

Vibrações da máquina, desalinhamento do caminho óptico e contaminação das lentes ópticas podem levar à redução da precisão de corte. As vibrações afetam a estabilidade do feixe de laser, desvios do caminho óptico podem causar posicionamento focal incorreto e lentes contaminadas podem enfraquecer a transmissão de energia do laser.

Soluções:

- Faça a manutenção regular da máquina para minimizar a folga mecânica e reduzir o impacto da vibração.

- Recalibre o caminho óptico para garantir que o feixe de laser permaneça focado com precisão.

- Limpe e substitua as lentes ópticas para evitar que a contaminação por poeira ou óleo afete a transmissão do laser.

Má qualidade de perfuração

Causas:

Tempo de perfuração excessivo, fluxo de gás auxiliar instável ou capacidade de corte da máquina acima do limite podem levar a uma perfuração de baixa qualidade. Isso pode resultar em furos irregulares ou excesso de zonas afetadas pelo calor.

Soluções:

- Use técnicas de perfuração gradual ou pulsada para minimizar o acúmulo de calor e otimizar o formato do furo.

- Garanta um fluxo de gás auxiliar estável para uma qualidade de perfuração consistente e confiável.

- Ajuste a potência do laser e o tamanho do feixe de acordo com a espessura do material para atender a diferentes necessidades de processamento.

Bordas oxidadas e descoloridas

Causas:

Ao utilizar oxigênio como gás auxiliar, a alta temperatura de corte acelera as reações de oxidação, causando descoloração da aresta. Essa camada de oxidação não só afeta a aparência, como também pode reduzir a resistência à corrosão do material.

Soluções:

- Use nitrogênio ou outros gases inertes em vez de oxigênio para reduzir as reações de oxidação.

- Reduza a temperatura de corte para minimizar a formação da camada de oxidação e melhorar a qualidade da superfície.

Defeitos comuns no corte a laser de CO2 estão relacionados principalmente aos parâmetros de corte, fluxo de gás e manutenção do equipamento. Ao otimizar os parâmetros de corte, selecionar os gases auxiliares corretos e realizar a manutenção regular do equipamento, as empresas podem reduzir efetivamente os defeitos e melhorar a qualidade do corte.

Vantagens do corte a laser CO2

Embora o corte a laser de CO2 tenha algumas limitações comuns, ele também oferece vantagens únicas. Com seu processo bem estabelecido e desempenho estável, a tecnologia de corte a laser de CO2 é amplamente utilizada em diversos setores. Comparada a outros métodos de corte, ela oferece os seguintes benefícios:

- Alta qualidade de corte: Os lasers de CO2 oferecem excelente qualidade de feixe com um ponto focal preciso, permitindo cortes de alta precisão. Isso os torna ideais para aplicações que exigem bordas suaves, como a indústria automotiva e a eletrônica de precisão.

- Ampla gama de materiais aplicáveis: o laser de CO2 não é adequado apenas para materiais metálicos finos, mas também pode ser usado para cortar materiais não metálicos (como madeira, acrílico, plexiglass, etc.), por isso também é amplamente utilizado nas indústrias de publicidade, decoração e mobiliário.

- Tecnologia madura e eficiência de custos: com anos de desenvolvimento, a tecnologia de corte a laser de CO2 é altamente refinada, e os custos com equipamentos e manutenção são relativamente administráveis, tornando-a adequada para produção em massa.

Graças a essas vantagens, o corte a laser de CO2 permanece competitivo em vários setores, especialmente para fabricantes que exigem soluções versáteis de processamento de materiais.

Resumir

O corte a laser de CO2 desempenha um papel vital na fabricação industrial devido ao seu processo bem estabelecido e amplo escopo de aplicação. No entanto, devido às características do equipamento e às limitações dos parâmetros de processamento, alguns defeitos comuns podem ocorrer durante a produção, como superfícies de corte ásperas, aderência de escória e zonas excessivamente afetadas pelo calor. Para melhorar a qualidade do processamento, as empresas podem implementar diversas medidas de otimização, incluindo o ajuste da velocidade de corte e da potência do laser, a seleção de gases auxiliares adequados, o controle preciso das posições focais e a manutenção regular do sistema óptico e dos componentes mecânicos. Além disso, o uso de geradores de laser de CO2 de alta qualidade, a otimização do controle do fluxo de ar e a atualização dos sistemas CNC podem efetivamente aumentar a estabilidade do corte e a eficiência da produção.

À medida que a indústria de manufatura migra para a eficiência, a sustentabilidade ambiental e a usinagem de precisão, o corte a laser de CO2 continua a oferecer vantagens únicas, especialmente no processamento de chapas grossas, corte de materiais não metálicos e aplicações industriais especializadas. Ao aprimorar continuamente as técnicas de processamento e integrar tecnologias auxiliares avançadas, as empresas podem maximizar os benefícios do corte a laser de CO2, alcançando alta precisão e qualidade superior, reduzindo custos operacionais e minimizando o impacto ambiental.

Obtenha sua solução a laser

Laser AccTek está comprometida em fornecer soluções de corte a laser de CO2 de alta eficiência e confiabilidade para atender às diversas necessidades de processamento industrial. Nossos equipamentos contam com fontes de laser avançadas, sistemas de controle de alta precisão e software de corte inteligente, garantindo qualidade de corte estável, baixos custos operacionais e ampla compatibilidade de materiais. Seja para processamento de metais, corte de metais não metálicos ou aplicações específicas da indústria, oferecemos suporte técnico profissional e soluções de otimização personalizadas para ajudar as empresas a aumentar a produtividade e a competitividade.

Se você está procurando equipamentos de corte a laser de CO2 de alto desempenho e baixo custo, sinta-se à vontade para Contate-nos Para saber mais sobre aplicações de corte a laser de CO2 e estratégias de otimização, vamos trabalhar juntos para criar um futuro de fabricação eficiente e precisa!

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser