Guia completo para selecionar os parâmetros corretos de limpeza a laser

A tecnologia de limpeza a laser, graças à sua alta precisão, natureza sem contato e respeito ao meio ambiente, está sendo amplamente adotada em setores como processamento de metais, manutenção de moldes, restauração de relíquias culturais e fabricação de eletrônicos. Essa tecnologia utiliza um feixe de laser para remover seletivamente contaminantes da superfície sem danificar o substrato, evitando a contaminação secundária ou danos ao substrato que podem ocorrer com a limpeza química tradicional ou o polimento mecânico. Aplicações comuns incluem tratamento pré e pós-soldagem de metais, remoção de resíduos de desmoldagem, limpeza de camadas de óxido de superfícies de relíquias culturais e descontaminação de alta precisão de componentes eletrônicos.

Em termos de implementação técnica, a limpeza a laser pulsado, a remoção de ferrugem a laser e a preparação de superfície a laser são os três métodos principais. A limpeza a laser pulsado é adequada para limpeza de precisão, a remoção de ferrugem a laser visa especificamente a corrosão de metais e a preparação de superfície a laser otimiza a condição da superfície do substrato e melhora as propriedades de revestimento ou ligação. Parâmetros-chave como comprimento de onda do laser (1064 nm ou 532 nm), energia do pulso, taxa de repetição e velocidade de varredura devem ser otimizados com base no tipo de material (por exemplo, aço, alumínio, compósitos) e nas características dos contaminantes (por exemplo, ferrugem, tinta, depósitos de carbono) para garantir a eficiência e a qualidade da limpeza. Com os crescentes requisitos de proteção ambiental e a modernização da indústria de manufatura, espera-se que a tecnologia de limpeza a laser substitua os métodos tradicionais de limpeza em mais áreas.

Índice

Introdução aos parâmetros de limpeza a laser

Na aplicação de máquinas de limpeza a laser, os seguintes parâmetros principais são fatores-chave que determinam a eficiência da limpeza, a qualidade da superfície e a estabilidade geral do processo:

Comprimento de onda

O comprimento de onda é o parâmetro básico para a interação entre o laser e o material a ser limpo e afeta diretamente a eficiência de absorção do feixe de laser.

- Máquinas de limpeza a laser industriais comuns utilizam um comprimento de onda de 1064 nm (laser de fibra), adequado para a maioria dos tratamentos de superfícies metálicas, como aço, aço inoxidável e ligas de alumínio. Elas oferecem forte penetração e energia concentrada.

- O laser UV de 355 nm é adequado para tarefas de limpeza de alta precisão e baixo impacto térmico, como semicondutores, componentes eletrônicos de precisão e preservação de relíquias culturais. Seu comprimento de onda curto e alta energia de fótons permitem a remoção de material com baixo aporte de calor.

A escolha de diferentes comprimentos de onda deve ser determinada de acordo com a curva de absorção do substrato e as características dos poluentes para obter o melhor efeito de limpeza.

Duração do pulso

A duração do pulso refere-se ao período de tempo em que a energia do pulso do laser atua na superfície do alvo, geralmente medida em nanossegundos (ns), picossegundos (ps) ou femtossegundos (fs).

- Pulsos de nanossegundos são adequados para remover contaminantes comuns, como camadas de óxido, manchas de óleo e ferrugem.

- Pulsos de picossegundo e femtossegundo são lasers ultracurtos que permitem o “processamento a frio”, minimizando a zona afetada pelo calor e tornando-os adequados para tratamento de superfície de peças de precisão e materiais sensíveis.

Durações de pulso mais curtas geralmente aumentam a precisão da remoção e reduzem o risco de danos ao material.

Energia de pulso

Energia de pulso refere-se à quantidade de energia liberada por cada pulso de laser, o que afeta diretamente a eficiência de remoção e a velocidade de limpeza de poluentes.

- A alta energia de pulso é adequada para a remoção rápida de ferrugem persistente ou revestimentos espessos, mas é preciso ter cuidado para evitar o superaquecimento do substrato ou o derretimento da superfície.

- A baixa energia de pulso é mais adequada para tarefas de usinagem delicadas que exigem a preservação da estrutura da superfície.

Em aplicações práticas, a energia do pulso precisa ser ajustada de acordo com a adesão e espessura dos poluentes.

Taxa de repetição de pulso

A taxa de repetição de pulso é o número de pulsos de laser emitidos por unidade de tempo, geralmente expresso em kHz.

- Taxas de repetição mais altas aumentam a velocidade de limpeza, mas podem aumentar o risco de acúmulo de calor.

- Taxas de repetição mais baixas ajudam a controlar a entrada de calor e são adequadas para limpeza de precisão.

Definir corretamente a taxa de repetição do pulso pode atingir um equilíbrio entre eficiência e efeitos térmicos.

Tamanho do ponto

O tamanho do ponto determina o alcance e a densidade de energia do feixe de laser na superfície.

- Tamanhos menores de pontos ajudam a concentrar energia e melhorar a precisão da remoção, tornando-os adequados para limpeza detalhada.

- Tamanhos maiores de pontos cobrem uma área maior e melhoram a eficiência geral, mas a densidade de energia é reduzida e pode ser necessário aumentar a potência para compensar.

Ao limpar superfícies curvas ou irregulares, o ajuste flexível do tamanho do ponto é particularmente importante.

Padrão de digitalização

O padrão de varredura é o caminho do feixe de laser pela superfície a ser limpa. Padrões comuns incluem varredura linear, varredura cruzada, varredura espiral, etc.

- A varredura linear é adequada para superfícies planas e regulares.

- A varredura cruzada melhora a uniformidade da cobertura e reduz áreas perdidas.

- A digitalização em espiral é mais adequada para peças de trabalho redondas ou de formato irregular.

Selecionar e ajustar cientificamente o modo de digitalização pode garantir a uniformidade da limpeza e reduzir a necessidade de processamento secundário.

Uma compreensão abrangente de parâmetros como comprimento de onda, duração do pulso, energia do pulso, taxa de repetição do pulso, tamanho do ponto e padrão de varredura é o primeiro passo para otimizar soluções de limpeza a laser. A combinação desses parâmetros em diferentes cenários de aplicação determina diretamente o desempenho da limpeza, a velocidade de processamento e a integridade da superfície. A escolha dos parâmetros corretos não apenas melhora a eficiência, mas também prolonga a vida útil do equipamento e reduz os custos operacionais.

Principais considerações para selecionar parâmetros de limpeza a laser

Ao definir os parâmetros de limpeza a laser, ajustá-los às cegas pode desperdiçar tempo e até mesmo danificar a peça de trabalho. Uma abordagem mais eficaz é determinar primeiro uma faixa razoável com base no material da peça e nos objetivos de limpeza e, em seguida, otimizar gradualmente. Os quatro aspectos a seguir são fatores-chave a serem avaliados ao selecionar uma solução de limpeza a laser de fibra:

Compatibilidade de materiais

Diferentes materiais apresentam variações significativas em sua absorção e condutividade térmica em comprimentos de onda do laser. Por exemplo, cobre e alumínio apresentam alta refletividade e baixa eficiência de limpeza sob a limpeza a laser de fibra de 1064 nm, enquanto aço inoxidável e aço carbono absorvem bem esse comprimento de onda. Materiais não metálicos, como plástico e pedra, podem carbonizar ou derreter devido a durações de pulso excessivamente longas. As características do substrato determinam a faixa de comprimento de onda, a energia do pulso e o tamanho do ponto.

Características do Contaminante

O tipo e a espessura dos contaminantes influenciam diretamente a seleção dos parâmetros de limpeza. Manchas leves e finas de óleo podem ser removidas com múltiplas varreduras com baixa energia de pulso, enquanto camadas espessas de ferrugem ou óxido exigem densidades de energia mais altas ou velocidades de varredura mais lentas. No caso de revestimentos, sua composição química também deve ser considerada, pois alguns materiais liberam gases nocivos durante a limpeza a laser, necessitando de ventilação exaustora. A identificação precisa dos contaminantes acelera a otimização dos parâmetros, melhora a eficiência da limpeza a laser e garante a segurança.

Sensibilidade de superfície

Artefatos, moldes de precisão, componentes ópticos e outros componentes são extremamente sensíveis ao calor. Essas aplicações frequentemente utilizam durações de pulso ultracurtas (lasers de picossegundo ou femtossegundo) e densidade de energia reduzida para evitar a alteração da rugosidade da superfície ou das propriedades funcionais. Na prática, testes em pequena escala são frequentemente necessários, seguidos de expansão gradual da área de limpeza. Para superfícies sensíveis, estratégias de baixa energia e pulsos curtos devem ser priorizadas para garantir que os parâmetros de limpeza a laser não danifiquem o substrato.

Requisitos de limpeza

Aplicações diferentes têm objetivos diferentes. Para restaurações cosméticas, a limpeza visual é suficiente; para pintura, soldagem ou revestimento subsequentes, garantir uma superfície completamente livre de resíduos é crucial. Esses requisitos determinam as configurações de energia de pulso, taxa de repetição de pulso e padrão de varredura. Esclarecer o objetivo da limpeza é a chave para ajustar os parâmetros de limpeza a laser.

Ao selecionar os parâmetros adequados para a limpeza a laser de fibra, deve-se primeiro avaliar as propriedades do material, o tipo de contaminante, a sensibilidade da superfície e o objetivo final da limpeza. Esses quatro fatores podem ajudar os usuários a determinar rapidamente as faixas apropriadas para parâmetros-chave, como energia do pulso, duração do pulso e tamanho do ponto, melhorando assim as taxas de sucesso na primeira tentativa, reduzindo tentativas e erros desnecessários e encontrando o equilíbrio ideal entre eficiência e segurança.

Selecione os parâmetros de limpeza a laser apropriados

Em aplicações práticas, a eficácia da limpeza a laser frequentemente depende da combinação abrangente de múltiplos parâmetros essenciais. Um processo científico de seleção de parâmetros pode não apenas melhorar a eficiência da limpeza, mas também evitar danos à superfície. As seguintes etapas podem ser usadas como referência:

Entenda as propriedades dos materiais

As propriedades ópticas e térmicas de um material determinam diretamente sua resposta aos lasers. Por exemplo, cobre e alumínio apresentam alta refletividade e baixa eficiência energética ao utilizar a limpeza a laser de fibra de 1064 nm, enquanto o aço absorve melhor esse comprimento de onda, tornando a limpeza mais eficiente. Materiais não metálicos, como plásticos ou pedras, podem carbonizar ou rachar termicamente com energias de pulso excessivamente altas. Portanto, antes de começar, é crucial definir claramente a refletividade, a condutividade térmica e o ponto de fusão do material como base para a definição dos parâmetros.

Realize testes de materiais

A análise teórica é apenas o primeiro passo; os resultados reais devem ser verificados por meio de testes em pequenas áreas. Durante o teste, a duração do pulso, a densidade de energia e o tamanho do ponto podem ser ajustados gradualmente, e a mudança de cor, a rugosidade da superfície e a presença de marcas de fusão na área limpa podem ser observadas. Ao registrar os resultados sob diferentes parâmetros, a faixa ideal de parâmetros pode ser rapidamente reduzida, reduzindo o custo de tentativa e erro às cegas.

Considere as características dos contaminantes

O tipo, a espessura e a aderência do contaminante determinam a estratégia de limpeza. Óleo leve ou poeira podem ser removidos com múltiplas varreduras de baixa energia; ferrugem espessa, camadas de óxido ou revestimentos industriais, por outro lado, normalmente requerem energias de pulso mais altas e velocidades de varredura mais lentas para garantir a remoção completa. A composição do contaminante também deve ser considerada. Alguns revestimentos podem liberar vapores perigosos durante a limpeza, exigindo ventilação e equipamento de proteção.

Equilibre a eficiência e a integridade da superfície

O objetivo da limpeza a laser não é apenas remover contaminantes, mas também proteger o próprio substrato. Energia excessiva ou velocidades lentas de varredura podem facilmente levar ao superaquecimento da superfície, derretimento ou aumento da rugosidade, comprometendo o desempenho da peça. Por exemplo, ao limpar moldes, componentes ópticos ou artefatos, a integridade da superfície costuma ser mais importante do que a velocidade de limpeza. Portanto, o desempenho deve ser monitorado constantemente durante a operação para encontrar o equilíbrio certo entre eficiência e segurança.

Otimizar combinação de parâmetros

Ajustar um único parâmetro não garante resultados ideais; muitas vezes, é necessária uma abordagem abrangente. Por exemplo, ao limpar camadas espessas de ferrugem, aumentar a taxa de repetição do pulso pode melhorar a eficiência, mas o excesso de energia também pode causar queimaduras na superfície. Nesse caso, ajustar adequadamente a velocidade de varredura e o tamanho do ponto pode dispersar a energia, resultando em uma situação vantajosa tanto para a limpeza quanto para a qualidade da superfície.

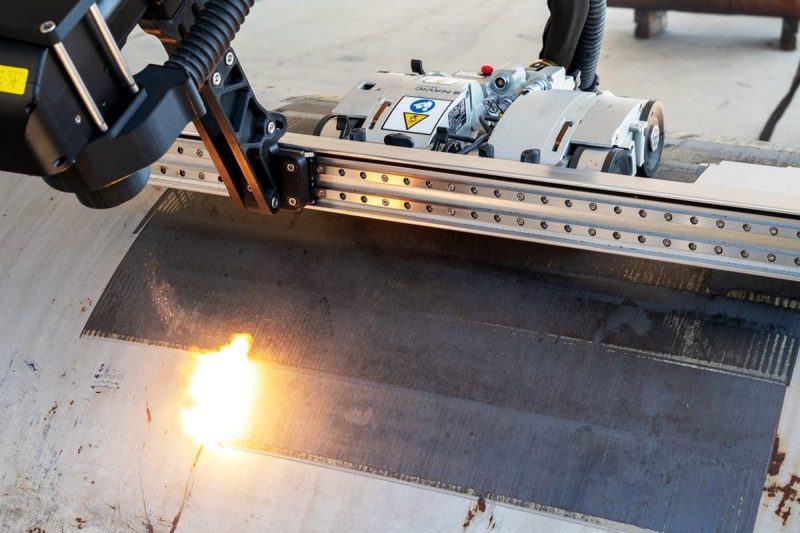

Adapte-se à geometria da superfície

Para peças planas, uma varredura regular é suficiente; no entanto, para superfícies curvas complexas, tubos ou ranhuras, é necessário um caminho de varredura flexível para garantir uma distribuição uniforme de energia. Se a superfície apresentar estruturas finas, é necessário reduzir o tamanho do ponto ou aumentar a taxa de sobreposição para evitar limpeza irregular ou omissões.

Selecionar os parâmetros corretos de limpeza a laser não é um processo único e fixo; é um ciclo dinâmico de ajustes e verificações. Ao compreender previamente as características do material e dos contaminantes, em combinação com testes em pequenas áreas e otimização de parâmetros, a taxa de sucesso na primeira tentativa pode ser significativamente melhorada. O objetivo final é obter um resultado de limpeza "limpo e seguro", garantindo que a peça atenda aos padrões ideais de aparência, função e processamento subsequente.

Melhores práticas para otimização de parâmetros de limpeza a laser

Na prática, a eficácia da limpeza a laser não é alcançada da noite para o dia; ela é alcançada por meio do ajuste e otimização contínuos de parâmetros. Um processo de depuração científica não apenas melhora a eficiência da limpeza, como também garante a segurança do substrato e prolonga a vida útil do equipamento. As cinco experiências práticas a seguir oferecem insights valiosos:

Comece com configurações conservadoras: para os testes iniciais, comece com baixa energia de pulso e velocidade de varredura moderada. Isso evita danos irreversíveis à peça, como ablação, fusão ou alteração de cor, causados por excesso de energia. Em seguida, aumente gradualmente a energia ou diminua a velocidade de varredura para encontrar o equilíbrio entre a remoção de contaminantes e a manutenção da integridade da superfície.

Monitoramento das condições da superfície: As alterações durante a limpeza a laser costumam ser sutis e não imediatamente perceptíveis a olho nu. Usando um microscópio, uma câmera de alta definição ou um instrumento de inspeção de superfície 3D, as condições da superfície após a limpeza podem ser observadas em tempo real para determinar se há microfissuras, aumento da rugosidade ou derretimento localizado. O monitoramento regular permite ajustes oportunos dos parâmetros para garantir uma qualidade consistente em toda a superfície da peça.

Realizar testes iterativos: A otimização de parâmetros é um processo gradual que não pode ser concluído de uma só vez. Normalmente, são necessárias várias rodadas de ajuste fino da taxa de repetição de pulso, sobreposição de pontos e padrão de varredura. Cada ajuste deve ser limitado, e a relação entre os parâmetros e os resultados da limpeza deve ser registrada para identificar padrões e desenvolver a combinação ideal de parâmetros para o material e o contaminante.

Garanta as precauções de segurança: Lasers são fontes de luz de alta energia que podem afetar não apenas a peça de trabalho, mas também o operador. Durante a otimização dos parâmetros, siga rigorosamente as normas internacionais de segurança para laser (como os requisitos de proteção para equipamentos a laser de Classe 4). Use óculos de proteção padrão e uma viseira de proteção ou câmara de trabalho fechada. Além disso, esteja ciente de que a vaporização ou a remoção de contaminantes pode liberar poeira e gases perigosos, tornando essencial um bom sistema de exaustão.

Consulte especialistas: Mesmo com vasta experiência experimental, ainda é recomendável buscar suporte técnico do fabricante do equipamento ao lidar com peças complexas e aplicações especiais. Por exemplo, a equipe de engenharia da AccTek Laser acumulou vasta experiência prática em diversos cenários de aplicação e pode fornecer aos clientes recomendações de parâmetros mais precisas e soluções de otimização de processos. Isso não apenas reduz os ciclos de comissionamento, como também ajuda os usuários a evitar desgaste do equipamento e falhas na peça causadas por configurações inadequadas de parâmetros.

A otimização dos parâmetros de limpeza a laser é um processo dinâmico e iterativo que requer testes e revisões contínuos sob a premissa da segurança. Começando de forma conservadora, monitorando em tempo real e otimizando gradualmente, combinados com precauções científicas de segurança e orientação especializada, os usuários podem garantir a qualidade da limpeza, prolongando a vida útil do equipamento e reduzindo os custos operacionais a longo prazo.

Aplicações de parâmetros otimizados de limpeza a laser

Processos otimizados de limpeza a laser vão além da simples remoção rápida de sujeira. Ao utilizar comprimentos de onda, energia de pulso e estratégias de varredura adequados, eles permitem o controle preciso de diversas condições operacionais, melhorando a confiabilidade e o rendimento do processo em diversos setores. A seguir, listamos algumas aplicações típicas que frequentemente se beneficiam dessas tecnologias e explicamos por que a otimização de parâmetros é crucial.

Limpeza Industrial e Preparação de Superfícies

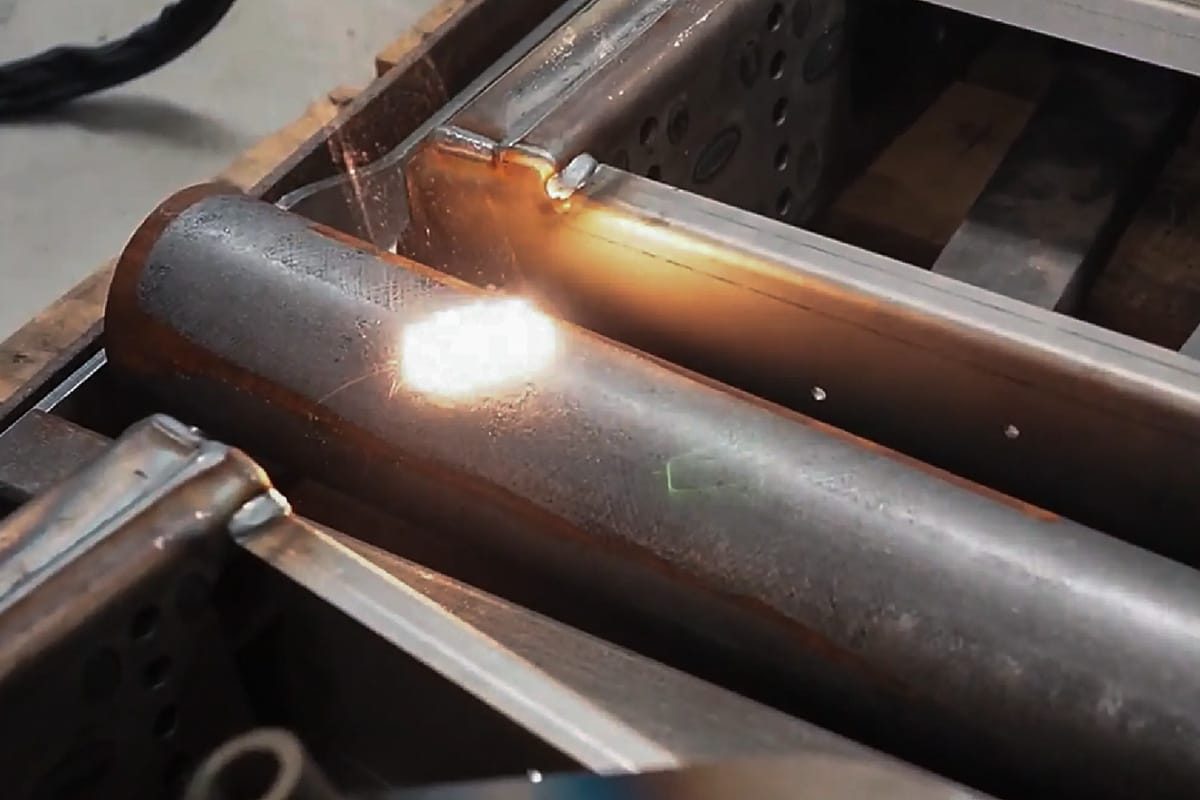

Parâmetros otimizados de limpeza a laser proporcionam resultados de limpeza estáveis e repetíveis em aplicações industriais, como manutenção de moldes, pré-tratamento de soldas e remoção de ferrugem e revestimentos em tubos e componentes estruturais. Para peças de alto valor, como moldes, reduzir adequadamente a densidade de energia e aumentar a sobreposição pode remover ferrugem e resíduos, mantendo as dimensões da cavidade e o acabamento superficial. Para o pré-tratamento de soldas, controlar a energia do pulso e o tamanho do ponto pode criar uma superfície metálica mais uniforme, melhorando a adesão e a qualidade da solda. De modo geral, a otimização dos parâmetros impacta diretamente a eficiência do processo, a taxa de retrabalho e a vida útil do molde.

Proteção do patrimônio cultural e das relíquias culturais

A limpeza de relíquias culturais enfatiza a "remoção de contaminantes sem remover o material". Este tipo de trabalho é extremamente sensível à entrada de calor e a microdanos. O uso de pulsos ultracurtos ou múltiplas varreduras de baixa energia, juntamente com o ajuste fino da duração do pulso e do padrão de varredura, permite a remoção de depósitos e carbonetos superficiais sem danificar o material original ou o pigmento da superfície. A otimização dos parâmetros nesta aplicação não apenas previne microdanos invisíveis a olho nu, como também garante a reversibilidade e a capacidade de registro do trabalho de restauração, o que é particularmente importante para equipes profissionais de restauração.

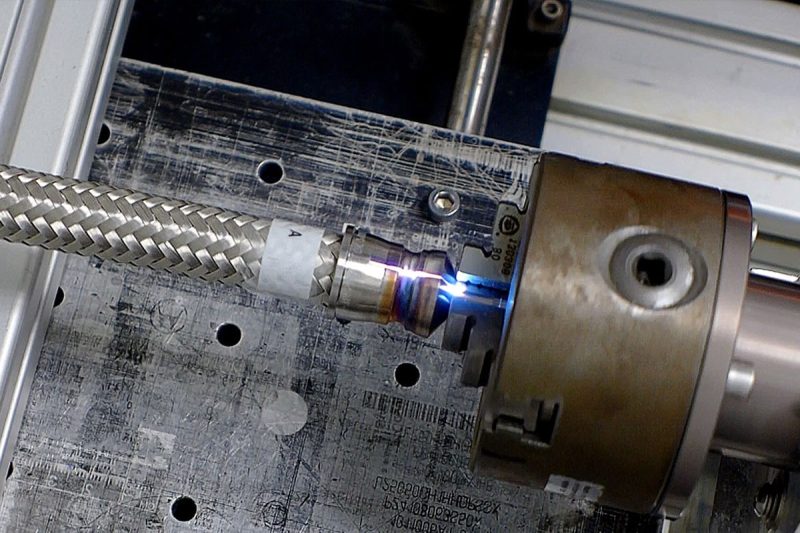

Fabricação e reforma de eletrônicos

A limpeza de componentes eletrônicos, placas de circuito impresso (PCBs) e conectores de precisão requer a remoção de óxidos e resíduos de solda sem afetar a condutividade ou as microestruturas. Ao controlar com precisão a energia do pulso, a taxa de repetição do pulso e o tamanho do ponto, a limpeza a laser otimizada alcança uma descontaminação altamente seletiva — removendo camadas de óxido ou resíduos de fluxo, preservando a forma e a função das pastilhas e pinos, reduzindo as taxas de retrabalho subsequentes e melhorando o rendimento do dispositivo.

Manutenção automotiva, aeronáutica e indústria pesada

A limpeza de superfícies ou a preparação de revestimentos para componentes de motores, lâminas, engrenagens e outras peças estruturais frequentemente envolvem ferrugem espessa, depósitos de impurezas ou revestimentos antigos. Uma combinação adequada de parâmetros (como pulsos curtos de alta energia combinados com varredura segmentada) pode remover rapidamente contaminantes espessos, evitando simultaneamente o acúmulo de calor e o recozimento do substrato por meio do monitoramento por zonas. A otimização de parâmetros pode reduzir o tempo de inatividade para manutenção e reduzir erros e riscos de segurança associados ao manuseio manual.

Reabilitação de precisão e funcionalização de superfícies

Na reforma de peças, na rugosidade da superfície (em preparação para revestimento ou colagem) e na modificação da superfície a laser, os parâmetros de ajuste fino determinam a rugosidade final da superfície, a química da superfície e as propriedades de colagem. A velocidade de escaneamento correta e as configurações de sobreposição permitem a limpeza e a rugosidade da superfície simultaneamente, proporcionando condições de superfície controladas para as etapas subsequentes do processamento (revestimento, colagem, pulverização térmica, etc.).

Diferentes tarefas de limpeza exigem diferentes parâmetros de limpeza a laser (como comprimento de onda, energia do pulso, duração do pulso, taxa de repetição, tamanho do ponto e padrão de varredura). Somente por meio de testes sistemáticos e otimização de parâmetros podemos encontrar o equilíbrio ideal entre desempenho de limpeza, velocidade de processamento e integridade da superfície, melhorando significativamente a qualidade geral do processo e a eficiência econômica. Se você precisar de recomendações de parâmetros ou testes de amostras para condições específicas de aplicação, oferecemos suporte ao processo e serviços de teste com base na caracterização de materiais e contaminantes no local para ajudá-lo a implementar rapidamente resultados otimizados.

Resumir

A limpeza a laser é uma tecnologia de tratamento de superfície eficiente, controlável e ecologicamente correta. No entanto, a plena concretização de seus benefícios depende da seleção e otimização corretas dos parâmetros de limpeza a laser. Ao compreender os diversos parâmetros, esclarecer os requisitos da aplicação e seguir um método de depuração científica, você pode obter resultados de limpeza eficientes e seguros. Laser AccTek, não apenas fornecemos soluções avançadas máquinas de limpeza a laser pulsado, mas também fornecemos recomendações de parâmetros personalizados e suporte de testes para ajudá-lo a alcançar os melhores resultados em sua aplicação. Se você procura uma solução de limpeza a laser adequada para o seu negócio, entre em contato conosco. Contate-nos para mais detalhes.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser