Guia de bicos para máquina de corte a laser

O máquina de corte a laser O bico é um componente crítico na extremidade do cabeçote de corte a laser. Ele não apenas guia o feixe de laser, mas também controla o fluxo de gás auxiliar e protege a lente de foco contra contaminação por respingos. A escolha e a condição do bico impactam diretamente na qualidade do corte, na eficiência e na vida útil do equipamento. A seleção e a manutenção adequadas do bico são cruciais para obter cortes suaves, reduzir rebarbas e maximizar o tempo de atividade da máquina.

Índice

Compreendendo os bicos da máquina de corte a laser

Esta seção começará com a definição e explicará sistematicamente o que é um bico de corte a laser, seu papel principal no processo de corte e por que a seleção e a manutenção do bico afetarão diretamente a qualidade do corte e a confiabilidade do equipamento.

Definição: Um bico de máquina de corte a laser é um componente de precisão montado na extremidade da cabeça de corte, normalmente usinado em metais como latão ou cobre. O formato, o diâmetro de abertura e a geometria interna do bico são projetados especificamente para guiar fisicamente o feixe de laser e auxiliar o gás a impactar a superfície da peça de forma precisa e estável. O bico serve como interface entre o sistema óptico e a peça de trabalho e como a primeira linha de defesa para auxiliar a formação do fluxo de gás e a proteção óptica.

A principal função do bico

- Focalização do feixe de laser e estabilização da densidade de energia: A abertura e a concentricidade do bico afetam diretamente o formato do ponto do feixe de laser e a distribuição de energia ao atingir a peça de trabalho. Um bico coaxial e não defletor mantém uma densidade de energia estável, reduzindo assim a distorção do corte e melhorando a consistência do corte.

- Fornecimento e regulação do campo de fluxo de gás auxiliar: O bico direciona um fluxo controlado de oxigênio, nitrogênio ou ar de alta pressão para acelerar a evacuação do metal fundido do corte. O diâmetro do bico e a estrutura da cavidade interna determinam a velocidade e a distribuição do gás, que por sua vez influenciam a profundidade de corte, a oxidação da aresta (ou a prevenção da oxidação) e a formação de rebarbas.

- Proteção da lente de foco e da óptica interna: Durante o processo de corte, escória, respingos ou distúrbios no fluxo de ar podem fazer com que partículas ricocheteiem na cavidade da cabeça de corte. O bico atua como uma barreira física, reduzindo a entrada de partículas no caminho óptico, minimizando o risco de contaminação da lente e danos refletivos, prolongando assim a vida útil dos componentes ópticos e reduzindo a frequência de manutenção.

- Auxiliando no gerenciamento térmico e no controle de qualidade do corte: O bico, combinado com o tipo de gás e a pressão adequados, ajuda a controlar a taxa de resfriamento dentro do corte, minimizando a zona afetada pelo calor (ZTA) e melhorando o acabamento da aresta de corte. Especialmente ao cortar chapas grossas e com alta potência, o resfriamento do bico e a estabilidade do fluxo de ar têm um impacto significativo no rendimento.

Embora o bico seja um pequeno componente da cabeça de corte, ele tem um impacto decisivo na precisão do corte, na qualidade da aresta, na velocidade de processamento e na confiabilidade do equipamento da máquina de corte a laser. A seleção correta do bico, a instalação precisa e a manutenção regular são a base para garantir um corte eficiente e estável.

Tipo de bico

Esta seção apresenta duas estruturas comuns de bicos para máquinas de corte a laser: bicos de camada única e bicos de camada dupla. Também explica seus princípios de funcionamento, vantagens e desvantagens, cenários típicos de aplicação e sugestões sobre a seleção de parâmetros de corte para ajudá-lo a escolher o bico mais adequado para diferentes materiais e requisitos de processamento.

Bico de camada única

- Definição e Estrutura: Bicos de camada única têm uma estrutura simples, com um único caminho de gás dentro do corpo do bico. O gás auxiliar entra no corte diretamente através de uma única abertura ou abertura direcional.

- Características do fluxo de ar: O fluxo de ar concentrado e a direção estável da pulverização criam uma coluna de ar estreita e forte, o que facilita a remoção rápida e precisa da escória de folhas finas.

- Materiais e espessuras aplicáveis: comumente usados para corte de chapas finas (por exemplo, aço carbono, aço inoxidável, ou alumínio ≤3–6 mm, dependendo da potência). São excelentes em aplicações de corte fino que exigem um acabamento de borda suave e uma zona afetada pelo calor (ZTA) estreita.

vantagem:

- Estrutura simples e baixo custo;

- Corte estreito e superfície mais lisa para chapas finas e cortes de contornos finos;

- Mais fácil de manter e substituir.

deficiência:

- A vazão limitada de gás dificulta o corte profundo ou a remoção rápida de escória em chapas grossas.

- Acúmulo de escória e penetração deficiente são comuns durante cortes de alta potência e alta espessura.

Recomendações de parâmetros:

- Folhas finas com diâmetros menores (por exemplo, ~0,8–1,5 mm) proporcionam melhor qualidade de borda.

- Ao usar nitrogênio (aço inoxidável/alumínio) ou oxigênio (aço carbono), ajuste a pressão e a velocidade de corte com base na espessura do material para otimizar a limpeza e a eficiência.

Bico de camada dupla / dupla camada

- Definição e Estrutura: Um bico de camada dupla apresenta dois caminhos de ar coaxiais (ou duas aberturas) dentro do corpo do bico, criando fluxos de ar com parâmetros diferentes nas camadas interna e externa. Isso permite um controle pneumático mais complexo e capacidades aprimoradas de purga de corte.

- Características do Fluxo de Ar: O design de camada dupla permite que os fluxos de ar interno e externo trabalhem em sinergia: a camada interna estabiliza a viga e remove a escória localmente, enquanto a camada externa proporciona resfriamento e proteção difusos. O resultado é um fluxo de ar geral mais forte e estável, além de melhor resfriamento.

- Materiais e espessuras aplicáveis: particularmente adequado para corte a laser de fibra de alta potência e processamento de chapas grossas (como aço carbono de espessura média a alta, aço inoxidável e ligas de alumínio espessas), bem como aplicações que exigem cortes livres de oxidação ou alta qualidade de superfície (o corte incolor é possível quando usado com nitrogênio de alta pressão).

vantagem:

- Fluxo de gás e controle mais flexíveis permitem remoção de escória mais eficiente em sulcos profundos.

- A eficiência de resfriamento aprimorada aumenta a vida útil do bico e dos componentes ópticos.

- Mantém a qualidade de corte consistente e minimiza o retorno de chama mesmo em chapas grossas ou em alta potência.

deficiência:

- Estrutura complexa e alto custo;

- Requer uma fonte de gás maior e ajuste de parâmetros (precisa de correspondência adequada de pressão/fluxo e calibração mais precisa);

- Relativamente difícil de manter e substituir.

Recomendações de parâmetros:

- Ao cortar chapas grossas, use um diâmetro maior e uma pressão de gás mais alta (especialmente o fluxo de gás externo) e preste atenção ao ajustar os fluxos de gás interno e externo em camadas.

- Quando for necessário corte incolor em aço inoxidável ou alumínio, use nitrogênio de alta pureza e, de preferência, escolha um bico de camada dupla para reduzir a oxidação e a descoloração.

Bicos de camada única e dupla têm seus pontos fortes. Os bicos de camada única se caracterizam principalmente por sua estrutura simples, economia e adequação para corte fino de chapas finas. Os bicos de camada dupla, por outro lado, oferecem maior fluxo de ar, melhor resfriamento e são mais adequados para chapas mais espessas e aplicações de alta potência. Avaliar corretamente o material a ser processado, a espessura e os requisitos de capacidade de produção, juntamente com o tipo de gás e os parâmetros adequados, é crucial para selecionar o bico correto e obter um corte a laser de alta qualidade. Para ajustes finos adicionais adaptados às condições específicas da aplicação, consulte a ficha técnica do equipamento ou entre em contato com nossos engenheiros de pós-venda para obter recomendações de otimização.

Tamanho do bico

O diâmetro do orifício do bico é um parâmetro fundamental que afeta a qualidade e a eficiência do corte. Embora o bico em si não altere diretamente o diâmetro físico do feixe de laser, o orifício determina a vazão, a velocidade e o padrão de pulverização do gás auxiliar, o que, por sua vez, influencia a eficiência da remoção de escória, a largura do corte, a zona afetada pelo calor e a estabilidade do corte.

A influência de diferentes calibres no corte

- Concentração e Velocidade do Fluxo de Ar: Aberturas menores produzem um fluxo de ar mais concentrado e maior velocidade (com a mesma pressão de fonte), tornando-as adequadas para atingir com precisão o ponto de impacto da escória. Aberturas maiores permitem maior fluxo de ar, tornando-as mais eficazes na remoção de escória de sulcos profundos.

- Largura do Kerf e Zona Afetada pelo Calor (ZTA): Aberturas menores tendem a produzir kerfs mais estreitos e ZTAs menores. Aberturas maiores normalmente produzem kerfs mais largos e ZTAs maiores, mas podem melhorar o rendimento de chapas mais espessas.

- Consumo e Custo de Gás: Aberturas maiores consomem mais gás auxiliar (especialmente nitrogênio de alta pressão) por unidade de tempo, resultando em custos operacionais mais elevados. Aberturas menores também aumentam o consumo instantâneo em condições de alta pressão, mas geralmente são mais econômicas.

- Impacto na vida útil da lente e do bico: Aberturas maiores, devido à maior área de superfície exposta, são mais suscetíveis a respingos. O controle ou posicionamento inadequado do fluxo de ar pode acelerar o desgaste do bico e da lente de proteção. Aberturas menores, no entanto, também podem superaquecer e causar danos em condições de alta potência se o resfriamento for insuficiente.

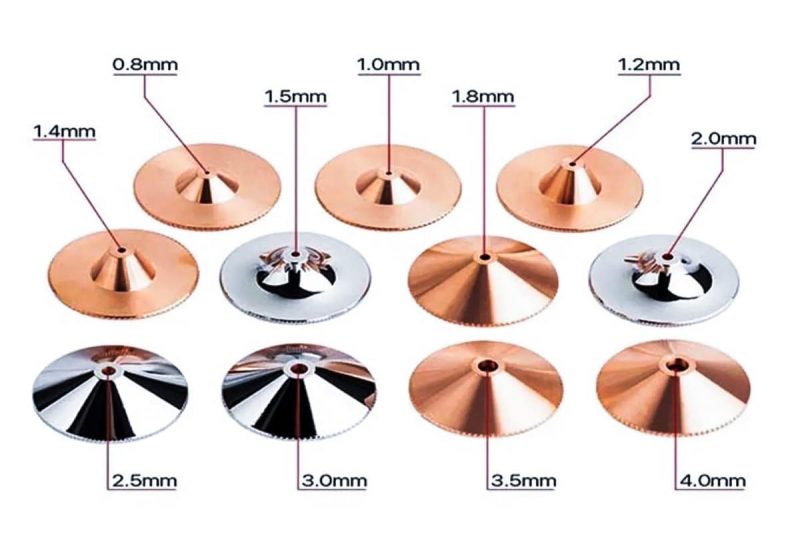

Segmentação de calibre e adaptação típica

- Diâmetro pequeno: 0,8–1,5 mm

- Aplicações: Corte de precisão de chapas finas, contornos complexos e peças pequenas.

- Características: ranhura estreita, superfície lisa e pequena ZTA.

Recomenda-se usar parâmetros de alta precisão, pressão de gás alta ou estável (para garantir que a escória seja descarregada de forma eficaz) e, geralmente, nitrogênio ou oxigênio de baixa pressão (dependendo do material).

- Diâmetro médio: 1,5–2,5 mm

- Aplicações: Espessura média (pedidos comuns de oficina e protótipos), produção em massa em geral.

- Características: Equilibra precisão e capacidade de remoção de escória, oferecendo forte adaptabilidade.

Recomenda-se usar pressão de ar média e velocidade de corte moderada para trabalhos de espessura média em aço carbono, aço inoxidável e alumínio.

- Diâmetro grande: ≥2,5 mm (3,0 mm é comum).

- Aplicações: Chapas grossas, produção de carga pesada e aplicações que exigem remoção de escória em alta velocidade.

- Características: Alto rendimento de gás e alta eficiência de remoção de escória, mas com um corte largo e precisão relativamente reduzida.

É recomendável usar maior pressão de ar, maior potência e menor velocidade de corte para garantir a penetração do corte e reduzir a escória do fundo; é preferível usar um bico de camada dupla para melhorar a estabilidade do fluxo de ar e o efeito de resfriamento.

Exemplo de correspondência com material/espessura da peça de trabalho

- Placas finas (por exemplo, ≤3 mm) → 1,0–1,5 mm (diâmetro pequeno), preferencialmente usando nitrogênio de alta pureza (aço inoxidável/alumínio) ou uma quantidade moderada de oxigênio (aço carbono).

- Placas de espessura média (aproximadamente 3–12 mm) → 1,5–2,0 mm (diâmetro médio), escolhendo entre nitrogênio e oxigênio e ajustando a velocidade de corte com base no material.

- Chapas grossas (>12 mm) → 2,5–3,0 mm (diâmetro grande) ou maiores, de preferência usando um bico de camada dupla e um fluxo de gás mais alto (ou corte assistido por oxigênio para aumentar a velocidade de corte se a descoloração por oxidação for aceitável).

Ligado à pressão do ar, foco e velocidade de corte

Após selecionar o calibre, os seguintes parâmetros devem ser otimizados:

- Pressão do gás: diâmetros pequenos geralmente exigem uma pressão local mais estável ou mais alta para manter o jato eficaz; diâmetros grandes exigem uma vazão geral mais alta e uma velocidade de jato apropriada.

- Altura do Bico (Stand-Off) e Concentricidade: Quanto menor o diâmetro, mais sensível será o efeito de corte dos erros de posicionamento do bico. Garanta a concentricidade e defina a altura correta de acordo com os parâmetros da máquina-ferramenta.

- Velocidade e potência de corte: Ao utilizar um diâmetro pequeno para melhorar a precisão, a velocidade e a potência devem ser ajustadas adequadamente para evitar escória e queima excessiva. Diâmetros maiores são geralmente utilizados com maior potência e velocidades de avanço mais lentas ao cortar chapas grossas.

Pontos de manutenção

Diâmetros menores são mais suscetíveis a obstruções parciais com escória e requerem inspeção e limpeza mais frequentes. Recomenda-se um ciclo de limpeza mais curto (por exemplo, inspeção diária ou por turno). Para diâmetros maiores, preste atenção ao desgaste e à deformação da borda do bico durante o uso intensivo. Qualquer alargamento ou irregularidade do bico deve ser substituído imediatamente para evitar comprometimento da qualidade do corte. Independentemente do diâmetro do bico, se forem observadas queimaduras, rachaduras ou descentralização significativa, o bico deve ser substituído imediatamente e o caminho óptico e o foco recalibrados.

Se o objetivo for precisão extrema e cortes estreitos, considere um bico com diâmetro pequeno, de 0,8 a 1,5 mm. Para um equilíbrio entre produtividade e qualidade, escolha um bico com diâmetro médio, de 1,5 a 2,0 mm. Para chapas grossas ou produção em larga escala, escolha um bico com diâmetro grande, de 2,5 mm ou maior (de preferência um bico de camada dupla), combinado com maior fluxo de ar e parâmetros de corte adequados.

O tamanho correto do bico não é um parâmetro isolado; ele interage com o tipo/pressão do gás, o método de foco, a potência do laser e a velocidade de corte. Antes do início da produção, recomenda-se realizar cortes de teste em um pequeno lote para documentar o diâmetro ideal do bico e a combinação de parâmetros. Isso criará um gráfico de processo confiável para melhorar a consistência e a produtividade.

Material do bico

O material do bico impacta diretamente o gerenciamento térmico, a resistência ao desgaste, a vida útil e a estabilidade do corte. Os materiais comuns para bicos são latão e cobre. Esta seção explicará suas propriedades físicas, vantagens e desvantagens, cenários aplicáveis, dicas de manutenção e recomendações de seleção para ajudar você a escolher o bico mais econômico para corte a laser de fibra.

Influência básica dos materiais no desempenho de corte

- Condutividade térmica: materiais com boa condutividade térmica dissipam o calor mais rapidamente, reduzindo o risco de superaquecimento localizado do bico, deformação ou ablação, mantendo assim o fluxo de ar estável e a qualidade do corte.

- Resistência ao desgaste e à corrosão: materiais com alta resistência ao desgaste e à corrosão são menos suscetíveis a danos em altos volumes de produção ou em ambientes ricos em oxigênio, reduzindo a frequência de substituição.

- Processamento e custo: o material em si e a precisão do processamento determinam o custo, que por sua vez influencia as estratégias de substituição e os custos operacionais gerais.

Bico de latão

- Propriedades físicas e desempenho: O latão é uma liga de cobre e zinco, que oferece trabalhabilidade e resistência. Sua condutividade térmica é boa, mas ligeiramente inferior à do cobre puro. Os custos de fabricação e os preços unitários são geralmente mais baixos do que os do cobre puro.

- Vantagens: Baixo custo e alta relação custo-benefício; fácil processamento, capaz de criar cavidades internas complexas; desempenho estável e durável na maioria das operações de usinagem comuns (pequenas tiragens, corte de chapas finas).

- Desvantagens: Sua condutividade térmica é inferior à do cobre puro, tornando-o mais suscetível ao aquecimento durante cortes prolongados de alta potência ou cortes contínuos. Sob potências extremamente altas ou cargas pesadas de chapa, sua vida útil e estabilidade podem ser menores do que as dos bicos de cobre.

- Aplicações úteis: corte diário de chapas finas/médias grossas para serviços leves ou intermitentes; linhas de produção com custo reduzido, onde durabilidade extrema não é uma prioridade.

- Recomendações de manutenção: Bicos de latão de pequeno diâmetro requerem limpeza mais frequente para evitar entupimentos. Queimaduras significativas, expansão do diâmetro ou rebarbas nas bordas devem ser substituídas imediatamente para manter a qualidade do corte.

Bico de cobre

- Propriedades físicas e desempenho: cobre puro ou ligas de cobre de alta condutividade térmica oferecem melhor condução e dissipação de calor, controlando efetivamente o aumento da temperatura do bico e a deformação durante operação contínua de alta potência.

- Vantagens: Excelente condutividade térmica e rápida dissipação de calor permitem maior potência e operação contínua de longo prazo; mais estáveis durante cortes de alta intensidade ou processamento de chapas grossas, reduzindo desvios de corte causados por deformação; vida útil geralmente mais longa, tornando-os particularmente econômicos (em termos de vida útil) em ambientes de produção de alto volume.

- Desvantagens: Custo unitário mais alto que o latão; custos mais altos de processamento e fabricação, resultando em maior investimento em estoque.

- Aplicações aplicáveis: Máquinas de corte a laser de fibra de alta potência, oficinas com operações contínuas frequentes ou processamento de chapas grossas; aplicações com altos requisitos de qualidade de borda, precisão de posicionamento repetível e vida útil do bico.

- Recomendações de manutenção: Mesmo os bicos de cobre exigem inspeção regular quanto à concentricidade e à integridade do furo. Mesmo sob cargas pesadas prolongadas, recomenda-se inspecionar os bicos turno a turno e manter um registro de substituição de bicos para otimizar custos.

Latão e cobre têm suas vantagens. O latão é adequado para usinagens de rotina, com custos reduzidos e cargas regulares, oferecendo uma boa relação custo-benefício. O cobre é ideal para cenários de produção contínua de alta potência, com requisitos de alta precisão e vida útil. Ao selecionar um material de bico, recomendamos uma avaliação abrangente da potência do laser, carga de usinagem, tipo de material e tempo de ciclo de produção, juntamente com um plano de manutenção e substituição adaptado às condições operacionais para alcançar estabilidade de corte e custo-benefício ideais. Se você precisar de aconselhamento de seleção mais detalhado (para um modelo de máquina ou faixa de potência específica), posso fornecer recomendações mais personalizadas de parâmetros e intervalos de manutenção com base no modelo da sua máquina e nas condições operacionais comuns.

Fatores que afetam o desempenho do bico

Mesmo que o modelo e o material do bico sejam selecionados corretamente, o efeito de corte real ainda é afetado por diversos fatores operacionais e ambientais. Esta seção explica resumidamente os fatores comuns para facilitar a rápida identificação e solução de problemas na produção diária.

- Limpeza (Limpeza do Bico): Escória, poeira ou respingos dentro ou fora do bico podem alterar o padrão do fluxo de ar e bloquear parcialmente o bico, resultando em redução da eficiência de purga, cortes grosseiros ou cortes parcialmente incompletos. Bicos de pequeno diâmetro são particularmente suscetíveis a entupimentos, portanto, um sistema regular de limpeza e inspeção deve ser estabelecido.

- Concentricidade e Foco (Centralização e Focalização): O bico deve estar coaxial com o feixe de laser e manter a distância correta entre o bico e a peça de trabalho (distanciamento). Excentricidade ou deslocamento focal podem resultar em queima excessiva em um lado, cortes incompletos no outro ou cortes deslocados. Preste atenção à precisão do posicionamento durante a instalação e realize o alinhamento do caminho óptico ou verificações de foco automático, conforme necessário.

- Gás de Assistência e Pressão do Gás: O tipo de gás de assistência (oxigênio/nitrogênio/ar comprimido) e a pressão afetam diretamente a remoção de escória, a velocidade de corte e a cor da aresta de corte. Pressão insuficiente pode causar acúmulo de escória, enquanto pressão excessiva ou fluxo de ar turbulento podem criar turbulência e prejudicar o acabamento da aresta de corte. Consulte os parâmetros da máquina-ferramenta e faça ajustes finos com base no material e no diâmetro. Manter uma fonte de gás estável e limpa também é crucial.

- Velocidade de Corte e Potência do Laser: Essas velocidades de corte e potência do laser devem ser coordenadas com o diâmetro do bico e os parâmetros do gás. Velocidades excessivamente rápidas podem atrasar a remoção da escória, resultando em rebarbas. Velocidades excessivamente lentas ou potências excessivamente altas podem aumentar o acúmulo de escória e os efeitos térmicos. Recomenda-se a criação de um diagrama de processo com cortes de teste, registrando os parâmetros ideais para diferentes combinações.

- Ambiente e Manutenção: Detalhes como temperatura e umidade da oficina, qualidade do ar (incluindo umidade, óleo e partículas) e torque de montagem do bico também podem afetar o desempenho do bico. O uso de uma fonte de ar limpa e estável e procedimentos de instalação padronizados pode reduzir significativamente o risco de falhas.

Há escória ou bloqueio visível no bico? O bico e o feixe de laser estão concêntricos e na distância focal correta? O tipo e a pressão do gás auxiliar utilizado correspondem às recomendações de material e diâmetro? A velocidade e a potência de corte correspondem ao diâmetro do bico? A fonte de gás está limpa e a pressão estável? Ao solucionar rapidamente os problemas nessa ordem, a maioria dos problemas de corte causados pelos bicos pode ser localizada e resolvida rapidamente.

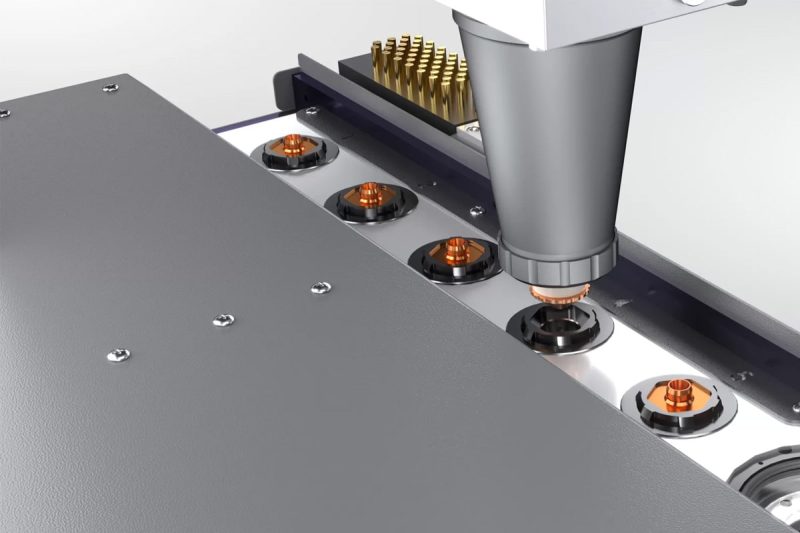

Como escolher o bico certo

A seleção do bico não é determinada por um único parâmetro; é uma combinação complexa de tipo de material, espessura da chapa, objetivos de corte (velocidade, qualidade da superfície, corte incolor), potência da máquina e condições do gás. Abaixo, apresentamos pontos de decisão mais sistemáticos, recomendações para cenários comuns e dicas operacionais para facilitar a seleção e otimização rápidas do bico na produção real.

Pontos de decisão

- Qual material será cortado? (Aço carbono/Aço inoxidável/Alumínio/Outro)

- Qual é a faixa de espessura da chapa? (Placa fina/Placa média/Placa grossa)

- A velocidade é o objetivo mais importante ou a qualidade do fio/corte incolor é uma prioridade?

- Quais são as capacidades de potência do laser e da fonte de gás da máquina? (Máquinas de maior potência podem suportar diâmetros maiores e pressões mais altas.)

- A descoloração por oxidação é aceitável? (O2 pode acelerar o aço carbono, mas causará descoloração por oxidação.)

Após determinar as questões acima, selecione rapidamente o modelo de acordo com as seguintes sugestões de classificação. Recomendações por material e espessura (referência comum do setor):

Aço carbono/carbono macio

- Gás de suporte à combustão: O oxigênio é frequentemente usado para aumentar a velocidade de corte e utilizar a oxidação para auxiliar o corte.

- Tipo de bico: Camada única ou dupla são aceitáveis, sendo bicos de camada dupla preferidos para placas mais espessas para melhorar a remoção de escória e o resfriamento.

- Recomendações de tamanho: placas finas (≤3 mm) podem usar 1,0–1,5 mm; placas de espessura média (3–12 mm) usam 1,5–2,5 mm; placas grossas (>12 mm) são recomendadas para usar ≥2,5 mm.

Se a velocidade for a prioridade e a cor não for importante, um diâmetro maior e corte assistido por oxigênio podem ser selecionados; se uma superfície lisa for necessária, a velocidade pode ser reduzida ou pós-processada adequadamente.

Aço inoxidável

- Gás de suporte à combustão: Nitrogênio de alta pureza para corte não oxidante e incolor.

- Tipo de bico: É preferível um bico de camada dupla para garantir um fluxo estável de nitrogênio de alta pressão e resfriamento do corte.

- Tamanho sugerido: 1,0–2,0 mm é geralmente usado para materiais finos a médios; para materiais mais espessos, aumente o tamanho para 2,0–2,5 mm e aumente a pressão do gás.

O nitrogênio tem altos requisitos de limpeza e pressão, e a qualidade da fonte de gás afeta diretamente a cor e a suavidade das bordas cortadas.

Alumínio e ligas de alumínio

- Gás de suporte à combustão: nitrogênio de alta pressão é o preferido (ar comprimido é uma opção econômica, mas pode causar leve descoloração).

- Tipo de bico: Bicos de camada dupla oferecem vantagens para materiais de alta condutividade térmica (melhorando o resfriamento e a remoção de escória).

- Recomendação de tamanho: 1,5–2,5 mm é o tamanho mais comum. Para chapas mais grossas, ajuste para cima e use mais potência e pressão.

O alumínio dissipa calor rapidamente e tem um ponto de fusão baixo, por isso requer potência adequada e maior pressão de gás para evitar a aderência de escória.

Outras regras práticas de seleção

- Placas finas (≤3 mm) → Diâmetro pequeno (0,8–1,5 mm), camada única preferida (para espaços estreitos e alta precisão).

- Chapas de espessura média (3–12 mm) → Diâmetro médio (1,5–2,0 mm), selecione o gás e o corte de camada única/dupla com base no material.

- Chapas grossas (>12 mm) → Diâmetro grande (≥2,5 mm), corte de camada dupla com maior pressão de gás ou corte assistido por oxigênio (para aço carbono) é preferível.

- Máquinas-ferramentas de alta potência/linhas de produção contínuas → Bicos de cobre e construção de camada dupla são preferidos para maior vida útil e estabilidade.

- Corte incolor necessário (por exemplo, aço inoxidável para aplicações alimentícias, médicas ou decorativas) → Nitrogênio de alta pureza + corte de camada dupla com diâmetro pequeno para acabamento de superfície otimizado.

Técnicas de Depuração e Verificação

- Testes de corte antes da produção em massa: para novos materiais ou espessuras, realize de 1 a 3 cortes de teste, registre o diâmetro ideal do bico, a pressão do ar, a potência e a velocidade e crie um gráfico de processo.

- Observe a ranhura e a escória do fundo: se houver excesso de escória do fundo, aumente a pressão do ar ou use um bico de diâmetro maior. Se a ranhura estiver preta ou muito oxidada, troque para nitrogênio ou reduza o fluxo de oxigênio.

- Preste atenção à vida útil da lente e do bico: não hesite em substituir o bico; aumentar o diâmetro do bico ou queimar a borda afetará rapidamente a consistência do produto.

Qualidade da fonte de gás: o nitrogênio deve ser limpo e livre de óleo, e o gás comprimido deve ser filtrado e seco; caso contrário, ele causará entupimento do bico e contaminação da lente.

Lista de verificação rápida (confirmação final antes da seleção)

- O tipo e a espessura do material estão claramente definidos?

- A velocidade ou a qualidade da superfície são o objetivo principal?

- A potência e a capacidade de gás da máquina (pressão/fluxo/pureza) são compatíveis com o bico selecionado?

- Estão planejados cortes de teste para confirmar os parâmetros?

Ao selecionar um bico, considere o material, a espessura, o alvo de corte e as capacidades da máquina. Diâmetros pequenos são recomendados para chapas finas, enquanto diâmetros grandes são recomendados para chapas grossas. Para acabamentos incolores/de alto brilho, recomenda-se bicos de nitrogênio de alta pressão e bicos de dupla camada. Para alta potência e produção contínua, recomenda-se o uso de estruturas de cobre e dupla camada. A abordagem mais confiável é estabelecer um mapa de processo por meio de cortes experimentais e, em seguida, otimizar o processo com base em dados operacionais reais.

Problemas comuns e solução de problemas

Problemas com bicos são uma fonte comum de problemas de qualidade e estabilidade no corte a laser. Os sintomas comuns incluem cortes grosseiros ou escória de fundo, cortes assimétricos (queima excessiva de um lado e corte insuficiente do outro), penetração instável e superaquecimento, deformação ou rachaduras no bico. As causas principais são frequentemente atribuídas a: bloqueio do bico com escória ou poeira interna ou externa, desalinhamento entre o bico e o feixe de laser ou instalação enviesada, pressão insuficiente do gás auxiliar ou fonte de gás contaminada, incompatibilidade entre os parâmetros de corte (velocidade/potência) e o diâmetro do bico, ou incompatibilidade do material do bico com a carga de trabalho (por exemplo, o latão é propenso a perda de calor sob alta potência e operação prolongada).

Ao encontrar problemas, recomenda-se solucioná-los rapidamente na seguinte ordem: primeiro, realize uma inspeção visual — verifique o diâmetro do bico quanto a bloqueios de escória, marcas de queimadura ou rachaduras; verifique também a tampa protetora e o espelho protetor ao redor quanto a contaminação. Em seguida, verifique o sistema de fornecimento de gás — confirme se a pressão do gás atende ao valor recomendado no gráfico de processo, se o gás está limpo (livre de óleo, água ou partículas) e se a linha de gás e o filtro estão livres de bloqueios ou vazamentos. Em seguida, confirme a instalação do bico e o alinhamento do caminho óptico — certifique-se de que o bico esteja coaxial com o feixe de laser, que o conjunto esteja firme e que a distância de afastamento do bico à peça de trabalho esteja correta. Se a máquina tiver funções de alinhamento automático ou autoteste, execute o procedimento de calibração. Após concluir essas verificações básicas, realize um corte de teste para observar o formato do corte, o acabamento da borda e as alterações na escória do fundo para determinar se a limpeza/ajuste de parâmetros pode resolver o problema ou se o bico ou a lente devem ser substituídos. Se o diâmetro do bico aumentar significativamente ou se aparecerem rebarbas ou rachaduras na borda, substitua-o imediatamente. Se a lente protetora estiver muito contaminada, limpe-a ou substitua-a imediatamente para evitar maiores riscos de reflexão da luz.

Soluções rápidas para falhas comuns: Acúmulo de sujeira no bico: Pare a máquina, remova-a e limpe com uma agulha de limpeza específica ou uma escova macia. Se for grave, realize uma limpeza ultrassônica ou simplesmente substitua o bico. Cortes assimétricos ou enviesados: Reinstale e aperte com o torque especificado, calibrando a concentricidade e o foco. Escória de fundo excessiva: Primeiro, verifique a pressão e a pureza do ar, aumente a pressão adequadamente ou substitua por um bico maior e, em seguida, otimize a velocidade/potência. Superaquecimento ou dano no bico: Verifique a altura e o foco do bico, evite trabalhar muito perto e considere trocar para um bico de cobre com melhor condutividade térmica ou reduzir a carga contínua.

Para reduzir a taxa de falhas, recomenda-se estabelecer e implementar as seguintes medidas preventivas: manter uma fonte de ar limpa (instalar e substituir regularmente um filtro/secador); programar intervalos de inspeção e limpeza dos bicos com base nos turnos ou volume de produção (diâmetros menores exigem inspeções mais frequentes sob cargas mais altas); registrar o tempo de uso e o motivo da substituição de cada bico para criar um banco de dados de vida útil; instalar os bicos rigorosamente de acordo com os parâmetros da máquina e registrar as configurações de torque e altura; e realizar cortes de teste e criar fichas de processo antes de introduzir novos materiais ou espessuras. Ao combinar um processo rápido de solução de problemas com manutenção regular e registro de dados, a maioria dos problemas relacionados aos bicos pode ser minimizada, mantendo a qualidade de corte consistente e a alta disponibilidade do equipamento.

Resumir

Embora pequeno, o bico da máquina de corte a laser desempenha um papel crucial no processo de corte. Selecionar o tipo, tamanho e material de bico adequados, além de manter a limpeza e a instalação corretas, pode melhorar significativamente a qualidade e a eficiência do corte.

Como fabricante profissional de equipamentos a laser, Laser AccTek Acumulou vasta experiência em aplicação e manutenção de bicos ao longo de anos de experiência no setor. Se você busca otimizar ainda mais seu processo de corte ou busca soluções de corte a laser de alto desempenho, somos seu parceiro de confiança.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser