Como o sistema de entrega do feixe afeta a eficiência de uma máquina de solda a laser?

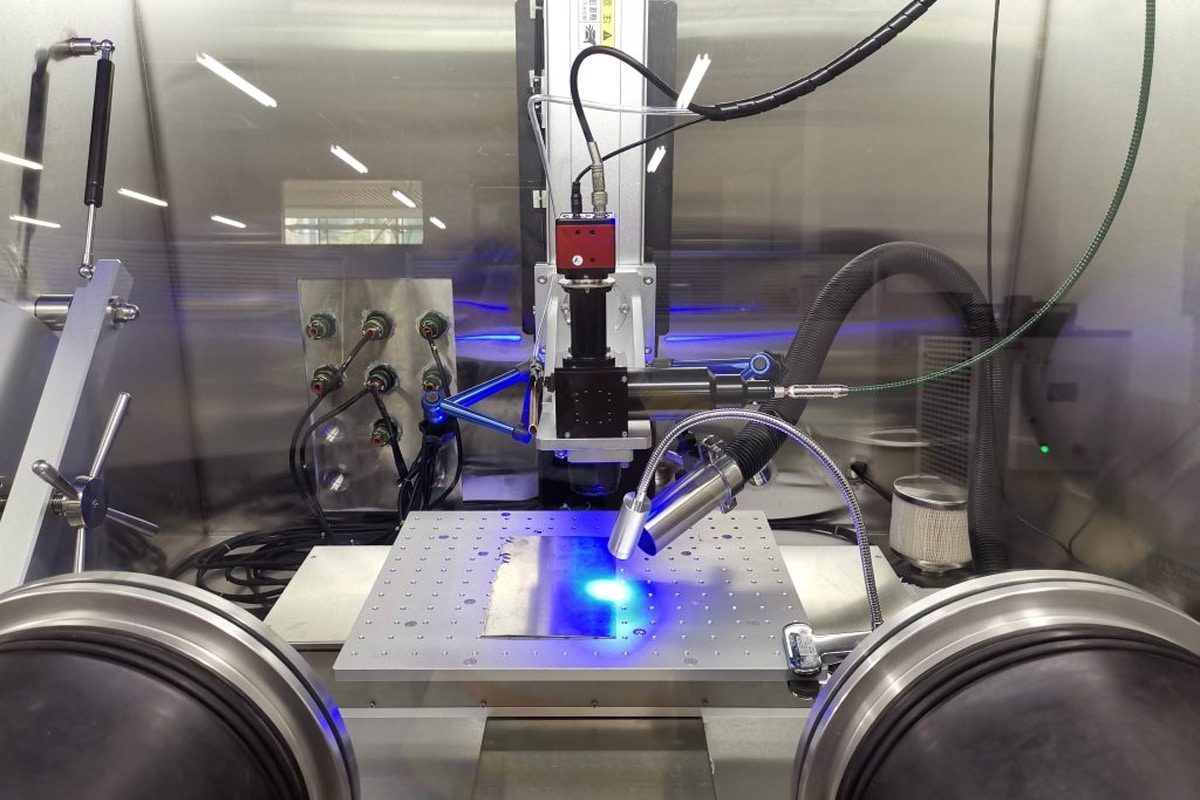

Na indústria moderna, a eficiência das máquinas de solda a laser não depende apenas do tipo de fonte de laser (como fibra, CO2 ou lasers ultrarrápidos) e da potência, mas também está intimamente relacionada aos sistemas de entrega do feixe. O sistema inclui componentes essenciais, como fibras ópticas, refletores, lentes de foco e cabeçotes de solda, e sua eficiência de transmissão afeta diretamente a qualidade do feixe de laser, a precisão do foco e a estabilidade energética. Componentes de transmissão de feixe de alta qualidade reduzem a perda de energia e o deslocamento pontual, resultando em qualidade e velocidade de solda de alta precisão mais consistentes em soldagem e corte, além de reduzir as zonas afetadas pelo calor (ZTAs) e as taxas de defeitos.

Um sistema de transmissão de feixe adequadamente projetado também precisa considerar a segurança e a estabilidade do ambiente industrial, incluindo a eficiência de colisão por meio de transmissão em modo de espelho ou fibra de alta refletividade, e adotar um caminho óptico fechado ou mecanismo de foco automático, como acoplamento automático de luz, monitoramento remoto ou otimização de foco por IA, para lidar com interferências como vibração e mudanças de temperatura na soldagem e garantir a confiabilidade contínua da operação. Portanto, para cada máquina de desgaste a laser de alta precisão voltada para o mercado, o sistema de transmissão de feixe é o herói por trás dos bastidores e a principal garantia de operações eficientes, estáveis e de baixo custo de manutenção.

Índice

Compreendendo os sistemas de entrega de feixes

Na indústria moderna, os sistemas de entrega de feixe são a base para o transporte eficiente e preciso da luz laser da fonte de produção até o ponto de soldagem. Geralmente, são compostos por fibras ópticas ou refletores, lentes de foco, janelas de proteção, cabeçotes de soldagem, etc. É necessário garantir baixa perda de energia e qualidade do feixe para alcançar uma soldagem estável e de alta precisão. A transmissão de fibra de alta qualidade ou espelhos de alta refletividade, combinados com alinhamento preciso, podem minimizar o deslocamento e as perdas pontuais, garantindo que a máquina de solda a laser de alta precisão mantenha a profundidade de soldagem e a qualidade da solda consistentes em diferentes materiais (como aço inoxidável, aço carbono e liga de alumínio).

Além disso, um sistema de transmissão de feixe bem projetado também deve considerar a confiabilidade e a facilidade de manutenção em aplicações industriais. Portanto, para clientes que buscam custo-benefício, o sistema de transmissão de feixe é a força motriz por trás do desempenho da máquina de solda a laser; um projeto e manutenção excelentes determinam diretamente a precisão da soldagem, a eficiência da produção e a confiabilidade do equipamento. Se você deseja obter uma experiência de soldagem mais estável e eficiente, deve se concentrar na seleção, no método de alinhamento e nas especificações de manutenção diária dos componentes de transmissão de feixe.

Principais componentes do sistema de transmissão de feixe

Em uma máquina de solda a laser de alta precisão, cada componente do sistema de transmissão do feixe é crucial e determina diretamente a qualidade, a eficiência e a estabilidade da soldagem. A seguir, uma análise dos quatro componentes principais:

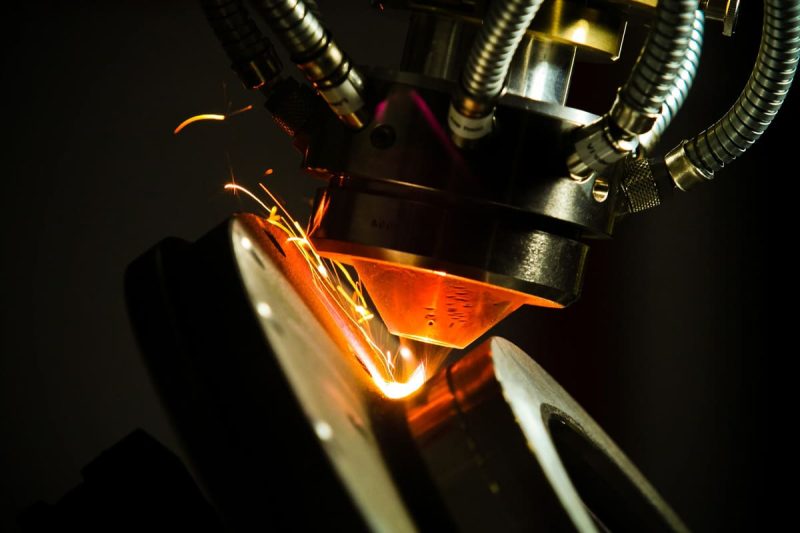

Fibra óptica: A fibra óptica é responsável pela transmissão do laser da fonte de laser para o cabeçote de soldagem e determina a potência máxima de transmissão. Fibras ópticas de alta qualidade (como auto-resfriamento, baixa dispersão modal e conector QBH padrão) podem reduzir significativamente a atenuação e melhorar a eficiência e a estabilidade gerais. Especialmente em sistemas de soldagem a laser de fibra óptica de alta potência e múltiplos quilowatts, o desempenho da fibra óptica afeta diretamente a vida útil do sistema e a frequência de manutenção.

Expansor de feixe: Os expansores de feixe são usados para controlar o diâmetro do feixe e o ângulo de divergência, podendo ser refrativos ou reflexivos (como Galilean e Cassegrain). Eles podem reduzir a difusão pontual, melhorar a precisão do foco e aprimorar a precisão da soldagem. Os expansores de feixe reflexivos também podem evitar aberrações cromáticas e esféricas, e são adequados para sistemas de laser UV/IR/ultra-rápido.

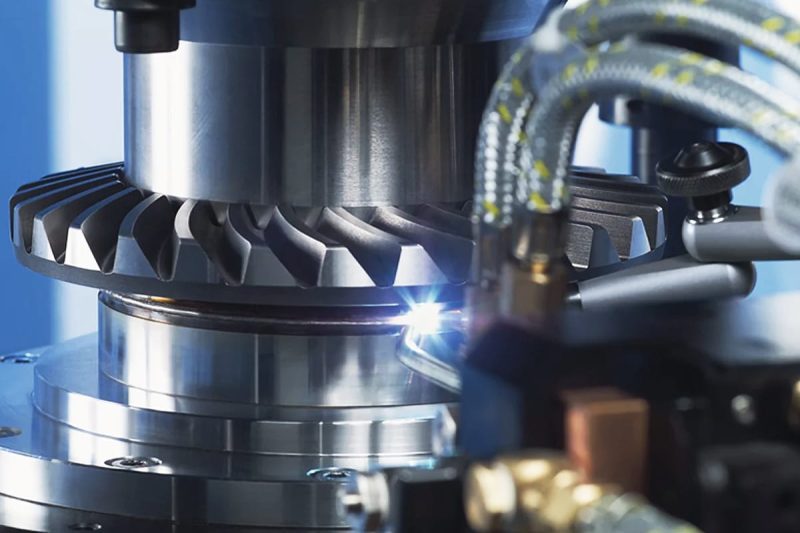

Espelhos e Refletores: Esses dispositivos ópticos realizam o direcionamento do caminho do feixe e devem possuir revestimentos de alta refletividade (como película metálica ou prateada) para reduzir as perdas por reflexão e manter a consistência da qualidade do feixe. Sistemas de alta potência também utilizam lentes de foco reflexivas (parabólicas ou fora do eixo) para evitar danos às lentes e obter um design de cabeçote de soldagem de alta estabilidade.

Bico e Cabeça de Focagem: A cabeça de focagem coleta o feixe e controla o foco da soldagem, um componente importante que determina a profundidade de penetração e a qualidade da solda. Cabeças de focagem eficientes geralmente possuem funções de foco automático e fornecem gás de proteção com o bico, o que pode prevenir eficazmente a oxidação e respingos, além de melhorar a estabilidade da soldagem.

Os componentes principais do sistema de entrega do feixe trabalham em conjunto para formar um sistema de entrega do feixe estável e de alta precisão. Fibra óptica de alta qualidade, expansores de feixe de precisão, refletores resistentes de alta potência e cabeçotes de foco de alto desempenho garantem precisão de soldagem, profundidade de penetração e estabilidade do sistema. O projeto e a seleção cuidadosos podem não apenas melhorar significativamente a eficiência operacional do máquina de solda a laser de fibra mas também ajudam os fabricantes a reduzir os custos de manutenção e a obter resultados com melhor custo-benefício.

Principais fatores que afetam a eficiência da entrega do feixe

Em uma máquina de solda a laser de alto desempenho, a eficiência do feixe é o principal indicador que determina a qualidade da soldagem e a estabilidade da produção. Isso não está relacionado apenas ao projeto do sistema, mas também à operação e manutenção diárias. Os quatro fatores a seguir afetam de forma abrangente o desempenho do feixe e o resultado da soldagem:

Qualidade do Feixe (M2)

Quanto menor o valor de M2, mais próximo o feixe estará do modo gaussiano ideal, com maior densidade de energia e capacidade de foco. Estudos demonstraram que a redução de M2 (de 11,6 para 1,25) pode aumentar a velocidade de soldagem em cerca de 5,5 vezes, aumentar a estabilidade da solda (CPK) em 2,3 vezes e melhorar a eficiência geral da soldagem. Isso otimiza diretamente a penetração e o rendimento da solda a laser em materiais como ligas de alumínio e aço carbono.

Perda de potência

Pequenas perdas no caminho da transmissão podem se acumular e amplificar, resultando em uma diminuição na potência de saída. As principais fontes incluem:

- Flexão de fibra e incompatibilidade de modo

- Contaminação da superfície do espelho/refletor ou envelhecimento do revestimento

- Falha de caminho óptico fechado

Mesmo que apenas 1–2% da energia seja perdida, isso afetará a consistência da solda e a capacidade de produção. Portanto, alcançar um caminho óptico com baixas perdas e manutenção regular são a base para garantir uma produção estável.

Estabilidade do Sistema

O deslocamento do foco causado pela excentricidade do caminho óptico ou vibração mecânica causará desvios na posição e profundidade da solda, aumentará o tempo de inatividade da máquina e a taxa de refugo, além de causar uma redução na OEE (Eficácia Geral do Equipamento). O alinhamento inteligente do caminho óptico e o projeto da plataforma mecânica podem melhorar significativamente a estabilidade do sistema.

Requisitos de manutenção

A frequência e a estratégia de manutenção afetam diretamente a eficiência da transmissão, incluindo, mas não se limitando a:

- Limpe a interface de fibra óptica ou a lente de foco.

- Substitua o espelho de revestimento protetor da janela.

- Prevenção de poeira e calibração regular

Uma boa manutenção mantém a eficiência do feixe em um nível alto, reduzindo manutenções não programadas e perdas de energia.

No sistema de transmissão de feixe, quatro fatores principais determinam conjuntamente a eficiência da transmissão do feixe e a melhoria geral do desempenho da máquina de solda a laser: primeiro, a excelente qualidade do feixe (Qualidade do Feixe, M2 e BPP) permite que o laser foque com mais precisão, alcançando assim maior velocidade e precisão de soldagem; segundo, o design do caminho óptico de baixa perda e o revestimento do espelho podem minimizar a perda de potência e garantir uma saída de energia estável; terceiro, a estabilidade confiável do sistema pode evitar tempos de inatividade e erros de soldagem causados por deslocamento do foco ou vibração mecânica; finalmente, o gerenciamento de manutenção padronizado (como limpeza regular das interfaces de fibra, espelhos e janelas de proteção) pode garantir uma operação estável a longo prazo e reduzir as taxas de falhas. A otimização geral dessas conexões pode não apenas melhorar significativamente a precisão e a produtividade da soldagem, mas também proporcionar custos de manutenção mais baixos e maior retorno operacional sobre o investimento em sua máquina de solda a laser.

O impacto específico do sistema de entrega do feixe na eficiência da soldagem

Em uma máquina de solda a laser de alto desempenho, o sistema de entrega do feixe não serve apenas para transmitir os lasers, mas também é o elo central que determina a eficiência da soldagem e a qualidade do produto. A seguir, uma análise detalhada das quatro dimensões principais:

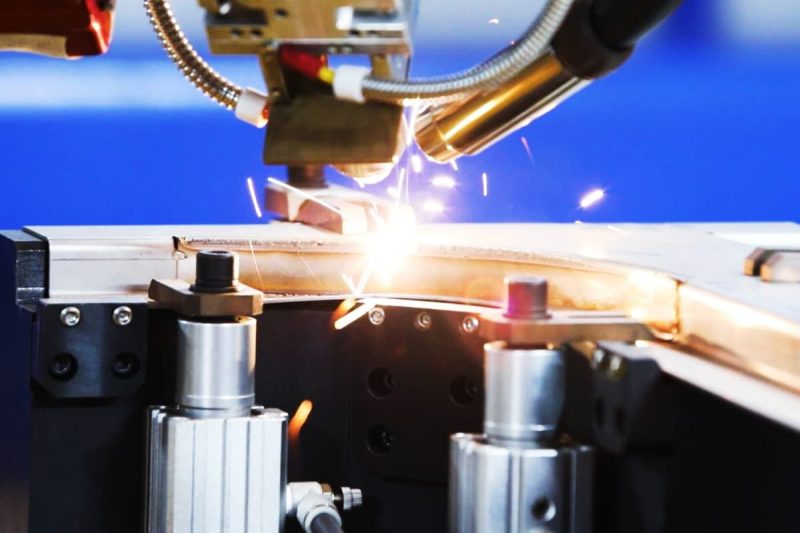

Velocidade de soldagem: Um sistema de entrega de feixe de alta qualidade pode manter uma transferência de energia eficiente, permitindo que o laser conclua as tarefas de soldagem em menos tempo. Por exemplo, ao melhorar o desempenho da entrega do feixe, a velocidade de deslocamento da costura é acelerada, o tempo de ciclo é significativamente reduzido e a eficiência da produção é significativamente melhorada.

Exatidão e precisão: Excelente qualidade do feixe (baixo M2, alto BPP) para microssoldagem e processamento de componentes de precisão. Em aplicações práticas, o tamanho do ponto pode ser controlado para menos de 0,2 mm, amplamente utilizado em indústrias como a aeroespacial e a médica, que exigem requisitos extremamente elevados de geometria e superfície de solda.

Utilização de material: Focalização precisa e saída de energia estável resultam em uma zona afetada pelo calor (ZTA) menor, reduzindo assim a deformação do material e a perda de calor. Isso não apenas reduz a taxa de refugo, como também economiza custos de material e melhora a sustentabilidade da fabricação.

Eficiência geral do equipamento: o fornecimento eficiente de feixes não só reduz o tempo de inatividade do sistema e a taxa de erros de soldagem, como também aumenta a produtividade horária do equipamento. Portanto, otimizar o sistema de fornecimento de feixes é uma medida fundamental para alcançar alto OEE e continuidade da produção.

Ao otimizar a eficiência da transmissão, a qualidade do feixe, a estabilidade e as especificações de manutenção no sistema de transmissão do feixe, é possível alcançar maior velocidade de soldagem, maior precisão, menor perda de material e maior confiabilidade do equipamento. Para os compradores, isso significa obter uma relação custo-benefício mais competitiva e maior retorno operacional na compra de máquinas de solda a laser.

Sugestões para otimizar o sistema de transmissão do feixe para melhorar a eficiência

Em uma máquina de solda a laser de alto desempenho, o sistema de transmissão do feixe determina diretamente a qualidade da soldagem e a eficiência da produção. A otimização desse sistema pode não apenas melhorar a velocidade, a precisão e a consistência da soldagem, mas também reduzir o consumo de energia e os custos de manutenção, o que pode gerar maior retorno sobre o investimento para os investidores. Portanto, esta seção discutirá em detalhes medidas específicas de otimização sob três aspectos: "Alinhamento e calibração", "controle de qualidade" e "aprimoramento de funções avançadas".

Alinhamento e Calibração

O alinhamento do caminho óptico é o primeiro passo para garantir uma transmissão eficiente. O uso regular de um calibrador de luz vermelha (ou um apontador laser de luz visível de baixa potência) para alinhar componentes essenciais, como a saída da fibra, a lente de colimação e o cabeçote de foco, pode evitar o deslocamento do ponto e o desvio do foco, melhorando assim a consistência e a repetibilidade da soldagem.

- Processo e frequência de calibração: Recomenda-se realizar verificações de alinhamento do caminho óptico após a primeira instalação do equipamento, após grandes reparos e mensalmente, ou antes de cada lote de produção. Utilize um analisador de feixe para monitorar o formato do ponto e confirmar se parâmetros como M2 e BPP permanecem dentro da faixa de projeto; utilize um medidor de potência para medir a diferença de potência antes e depois da transmissão para verificar se a perda está dentro de uma faixa aceitável.

- Ferramentas e métodos: O alinhamento automático ou semiautomático usando um goniômetro CCD autocolimador de alta precisão ou uma mesa de alinhamento a laser ajuda a detectar rapidamente pequenos desvios e fazer correções imediatas, especialmente em ambientes com vibração ou mudanças de temperatura, o que pode melhorar significativamente a estabilidade do sistema.

- Segurança e registros: Certifique-se de seguir as normas de segurança durante a calibração e evite contato visual direto com o laser. Registre os dados de cada calibração e crie um arquivo histórico da estabilidade do caminho óptico para facilitar a análise de tendências subsequente e a manutenção preventiva.

Medidas de controle de qualidade

O controle rigoroso de qualidade é a chave para manter a eficiência da transmissão do feixe.

- Monitoramento em tempo real da perda de transmissão: Posicione medidores de potência do laser em nós-chave do caminho óptico para monitorar as variações de potência do laser em tempo real. Ao detectar perdas anormais (por exemplo, >1–2%), verifique imediatamente se há curvatura da fibra, contaminação do espelho ou envelhecimento do revestimento para evitar o acúmulo oculto de perdas de energia que afetam os resultados da soldagem.

- Ciclo de limpeza e substituição: Desenvolva um plano de limpeza e substituição para espelhos, janelas de proteção e cabeças de foco com base no grau de poeira e respingos no ambiente de uso. Por exemplo, em locais com poeira ou respingos, as lentes de proteção devem ser verificadas diariamente ou a cada turno para evitar dispersão e absorção causadas por contaminação; em condições normais, os componentes de revestimento óptico de alta precisão devem ser limpos semanalmente e substituídos a cada dois meses para manter um caminho óptico de baixa perda.

- Ambiente e proteção: Fornecer medidas de proteção correspondentes para componentes ópticos, como cabines de caminho óptico seladas, purgas de gás ou dispositivos de proteção de gás para reduzir a entrada de partículas transportadas pelo ar e escória de soldagem no caminho óptico; realizar tratamento de isolamento de vibração em interfaces de fibra e mesas ópticas para reduzir o impacto da vibração mecânica na estabilidade do ponto de luz.

Recursos avançados

Além de medidas de otimização maduras, tecnologias avançadas podem alcançar uma transmissão de feixe mais inteligente e estável:

- Cabeçote de foco resfriado ativamente: para operação de alta potência e longo prazo, cabeçotes de foco resfriados a água ou a ar podem ser opcionalmente equipados para reduzir o desvio de temperatura dos componentes ópticos, prolongar a vida útil e garantir que a precisão do foco permaneça inalterada durante a produção de longo prazo.

- Sistemas de alinhamento automático ou semiautomático (sistemas de alinhamento optomecânico): aplique sistemas de alinhamento on-line baseados em CCD ou sensores para monitorar desvios do caminho óptico em tempo real e acionar microrrefletores ou mecanismos de ajuste para compensar automaticamente, reduzir a intervenção manual e melhorar a continuidade e a consistência da produção.

- Monitoramento remoto e diagnóstico inteligente: sensores integrados e uma plataforma de monitoramento remoto de IoT podem coletar indicadores como potência do feixe, posição do foco, temperatura, etc., em tempo real; combinados com algoritmo de IA para analisar tendências anormais, alertar antecipadamente sobre possíveis falhas, dar suporte a decisões de manutenção remota e reduzir riscos de tempo de inatividade.

- Interface óptica modular: design de interfaces de fibra e módulos de cabeça de foco rapidamente substituíveis, para que o equipamento possa se adaptar de forma flexível a diferentes requisitos de processo (como alternar de soldagem para marcação ou gravação), melhorar a utilização do equipamento e fornecer valor de aplicação em múltiplos cenários.

Por meio de alinhamento e calibração precisos, rigorosos controles de qualidade e a introdução de recursos avançados, como resfriamento ativo, alinhamento automático e monitoramento inteligente, a eficiência e a estabilidade do sistema de transmissão de feixe podem ser significativamente otimizadas, melhorando assim a precisão da soldagem, acelerando o ritmo de produção e reduzindo o consumo de energia e os custos de manutenção. Para investidores que buscam alto desempenho e confiabilidade, dedicar atenção e investir na otimização do sistema de transmissão de feixe pode gerar retornos significativos na compra e operação de máquinas de solda a laser, garantindo capacidade de produção estável a longo prazo e excelente qualidade de soldagem.

Resumir

Em uma máquina de solda a laser de alto desempenho, o sistema de entrega do feixe é o núcleo da eficiência geral da máquina. Ao otimizar o caminho óptico, garantindo alta qualidade do feixe (como baixo M2 e alta densidade de energia) e reduzindo a perda de potência durante a transmissão, a velocidade e a precisão da soldagem podem ser significativamente melhoradas. Por exemplo, componentes ópticos de alta qualidade e alinhamento preciso podem permitir que o laser concentre energia para formar rapidamente uma solda estável, reduzir a zona afetada pelo calor e a taxa de defeitos, melhorando assim a consistência e o rendimento da produção. Além disso, a estabilidade confiável do sistema e o gerenciamento rigoroso da manutenção (como a limpeza regular de fibras ópticas, espelhos e janelas de proteção) podem reduzir o tempo de inatividade inesperado e os erros de soldagem, o que é crucial para melhorar a OEE (Eficácia Geral do Equipamento). Somente alcançando uma transmissão eficiente e estável no link de transmissão do feixe, a máquina de solda a laser pode manter alta produtividade e alta qualidade de produção em diversos materiais (como aço inoxidável, liga de alumínio, e aço carbono) e condições de trabalho complexas.

Do ponto de vista do retorno sobre o investimento (ROI), a otimização do sistema de entrega do feixe pode reduzir significativamente os custos operacionais e acelerar o período de retorno do investimento. De acordo com estudos da indústria, os sistemas de soldagem a laser podem alcançar a recuperação do investimento em 18 a 24 meses, melhorando a eficiência da produção e reduzindo produtos defeituosos e retrabalhos, sendo a otimização da transmissão do feixe um importante fator impulsionador. Por exemplo, a redução das perdas no consumo de energia e do tempo de inatividade para manutenção não apenas economiza diretamente os custos de energia e mão de obra, mas também melhora a utilização do equipamento e a produtividade geral da linha de produção. Para os investidores, máquinas de soldagem a laser com boa relação custo-benefício devem levar em consideração a transmissão eficiente do feixe e soluções de manutenção perfeitas, a fim de obter uma vantagem de mercado mais forte na competição internacional e trazer maiores benefícios e valor operacional a longo prazo para os projetos de soldagem.

Obtenha soluções a laser

Se você está procurando uma solução econômica máquina de solda a laser de fibra ou máquina de solda a laser portátil, ou precisa de uma solução de soldagem a laser personalizada para aço inoxidável, aço carbono, liga de alumínio e outros materiais, Laser AccTek Fornecemos tudo, desde a calibração do sistema de transmissão de feixe (garantindo o foco ideal do laser e a transferência de energia) até a manutenção regular e diagnóstico de falhas (referindo-se às melhores práticas do setor para manter a operação estável do sistema a longo prazo), atualizações avançadas do cabeçote de foco e otimização de parâmetros de IA (suportando uma variedade de processos, como soldagem de penetração profunda, soldagem de alta velocidade ou microssoldagem), software e tecnologia de monitoramento remoto (realizando diagnóstico online e alerta precoce), bem como treinamento de operação no local e serviços de teste de processo para ajudá-lo a obter rapidamente soldagem de alta precisão, alta capacidade de produção e baixos custos de manutenção; não importa em qual mercado você esteja ao redor do mundo, podemos fornecer consultoria profissional, testes de amostra e avaliação de ROI para garantir que seu investimento em máquina de solda a laser obtenha o máximo retorno e ajude a melhorar a eficiência da produção. Se precisar saber mais sobre o plano detalhado ou obter um orçamento, sinta-se à vontade para entrar em contato conosco. Contate-nos!

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser