Quais são as considerações para soldagem a laser em termos de penetração de solda e relação profundidade/largura?

As máquinas de solda a laser, com sua alta precisão, alta eficiência e mínima zona afetada pelo calor, estão se tornando uma ferramenta indispensável na indústria moderna. Em comparação com os métodos tradicionais de soldagem, a soldagem a laser foca precisamente um feixe de alta densidade de energia na superfície do material, aquecendo e fundindo o material instantaneamente, resultando em soldas estáveis, resistentes e esteticamente agradáveis. Este processo não só melhora significativamente a velocidade e a produtividade da soldagem, como também minimiza a deformação do material e a necessidade de processamento subsequente.

Em todo o processo de soldagem, dois fatores-chave determinam a qualidade e o desempenho da solda: a penetração da solda (a profundidade em que o material base é completamente derretido e fundido) e a relação de aspecto (a relação entre a profundidade e a largura da solda). Esses fatores impactam diretamente a resistência da junta, a uniformidade da solda e a confiabilidade do produto a longo prazo. Em outras palavras, a penetração insuficiente da solda pode impedir que a junta suporte a tensões, enquanto uma relação de aspecto mal controlada pode facilmente levar a rachaduras ou defeitos superficiais.

Portanto, ao analisar e otimizar processos de soldagem a laser, a penetração da solda e a relação de aspecto não são apenas indicadores-chave da qualidade da solda, mas também fundamentais para garantir que o produto final atenda aos requisitos de alta resistência, estabilidade e estética. Este artigo explorará sistematicamente os principais fatores que afetam esses dois parâmetros e analisará profundamente como alcançar efeitos de soldagem ideais por meio de regulamentação científica.

Índice

Compreendendo a penetração da solda e a relação de aspecto

Na soldagem a laser, a penetração da solda e a relação profundidade/largura são indicadores técnicos cruciais para medir a qualidade e a estabilidade da solda. Eles não apenas determinam se a solda atinge penetração completa e uma ligação forte, mas também impactam diretamente suas propriedades mecânicas e sua vida útil. Compreender as definições e o significado desses dois parâmetros é fundamental para a compreensão do processo de soldagem a laser.

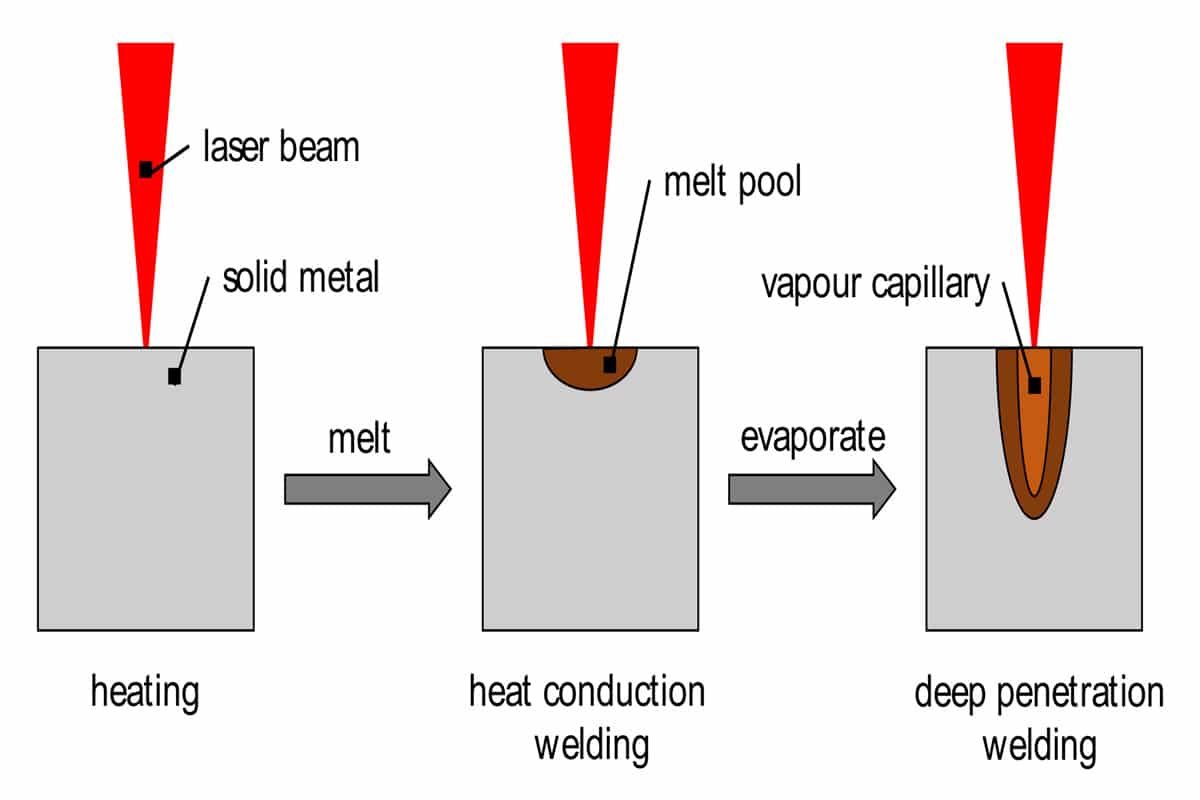

Definição de penetração de solda

A penetração da solda refere-se à profundidade do metal fundido abaixo da superfície do material de base e reflete a extensão do efeito da energia do laser no material. Normalmente, em baixas densidades de potência, a soldagem a laser apresenta características de condução, com o calor se difundindo principalmente por condução, resultando em soldas rasas e largas. Em altas densidades de potência, o laser forma pequenos poros de vapor no metal, criando soldas de penetração profunda com soldas estreitas e profundas, com penetração significativamente melhorada.

Definição de proporção de aspecto

A razão de aspecto é a relação entre a profundidade e a largura da solda (profundidade/largura), que caracteriza a geometria da solda e o consumo de energia. Uma razão de aspecto alta (>1) resulta em uma solda profunda e estreita, frequentemente observada em soldagem de penetração profunda e adequada para aplicações que exigem alta penetração. Uma razão de aspecto baixa (<1) resulta em uma solda rasa e larga, frequentemente observada em soldagem por condução e adequada para aplicações que exigem alta aparência da solda e alta lisura da superfície.

Importância da profundidade de penetração e da proporção da tela

Esses dois indicadores desempenham um papel decisivo na qualidade da soldagem:

Penetração: A penetração suficiente garante a fusão completa da junta, evitando penetração incompleta, soldas a frio ou defeitos de raiz, garantindo assim a resistência da solda. Relação profundidade-largura: A relação profundidade-largura de uma solda afeta sua distribuição interna de tensões.

- Uma baixa relação de aspecto pode levar a rachaduras na superfície da solda e redução da vida útil da fadiga.

- Uma alta relação de aspecto pode levar a rachaduras centrais ou alta tensão residual na solda, comprometendo a estabilidade geral.

Um equilíbrio razoável entre a profundidade de penetração da solda e a relação profundidade-largura é a chave para alcançar uma aplicação eficiente de máquinas de solda a laser e garantir a qualidade da solda.

Em resumo, a penetração e a razão de aspecto da solda são os parâmetros geométricos mais críticos no processo de soldagem a laser. Eles não apenas determinam as características morfológicas da solda, mas também influenciam profundamente suas propriedades mecânicas e durabilidade. Ao controlar adequadamente a penetração e a razão de aspecto, os fabricantes podem obter juntas soldadas que combinam resistência, confiabilidade e estética, estabelecendo uma base sólida para a subsequente fabricação de produtos de alto desempenho.

Fatores que afetam a penetração da solda

Ao utilizar uma máquina de solda a laser, a penetração da solda é um parâmetro fundamental que determina a resistência da solda e a penetração completa. Essa profundidade de penetração depende não apenas do desempenho da máquina a laser em si, mas também de fatores como as propriedades do material e o design da junta. Uma compreensão completa desses fatores pode ajudá-lo a controlar o processo de soldagem com mais precisão e a alcançar resultados ideais em aplicações práticas.

Parâmetros do laser

- Potência do laser: potências mais altas injetam mais energia no material, geralmente aumentando a penetração. No entanto, potência excessiva pode causar respingos ou defeitos na solda, portanto, é necessário encontrar um equilíbrio entre intensidade e estabilidade.

- Posição focal: Quando o feixe de laser é focado precisamente na área de solda, a densidade de energia é maior e a penetração é maior. Um foco desalinhado causa dispersão de energia, reduzindo a penetração.

- Tamanho do ponto: Um ponto menor resulta em energia mais concentrada e penetração mais profunda. No entanto, um ponto maior resulta em uma distribuição de energia mais difusa, reduzindo significativamente a penetração.

Propriedades dos materiais

- Tipo de material: Metais diferentes apresentam taxas de absorção de laser significativamente diferentes. Por exemplo, aço geralmente atinge penetração completa com mais facilidade, enquanto metais altamente refletivos como alumínio e cobre refletem uma quantidade significativa de energia do laser, resultando em penetração insuficiente. Isso requer aumento da potência ou uso de um comprimento de onda de laser especializado.

- Condutividade Térmica: Materiais com alta condutividade térmica dissipam calor rapidamente, reduzindo a penetração. Esses materiais geralmente requerem uma velocidade de soldagem menor ou maior densidade de potência para garantir penetração adequada.

- Espessura do Material: Materiais de chapas espessas requerem maior aporte energético para atingir a penetração completa, enquanto chapas finas são mais fáceis de penetrar. Evitar o derretimento excessivo ou a queima representa um desafio no controle do processo.

Projeto e montagem de juntas

- Geometria da junta: Diferentes configurações de junta impactam significativamente a eficiência da transferência de energia do laser. Por exemplo, uma ranhura em V pode direcionar a poça de solda para uma profundidade maior, mas também requer mais material de enchimento. Juntas sobrepostas podem dispersar energia e aumentar o risco de fusão incompleta.

- Folga da junta: Idealmente, a soldagem requer um encaixe firme. Folgas excessivas podem causar perda de energia, resultando em penetração insuficiente e até mesmo porosidade e defeitos na solda.

- Precisão de montagem: a montagem de alta precisão não apenas reduz a perda de energia, mas também garante uniformidade e consistência da solda.

De modo geral, a penetração da solda é influenciada por uma combinação de parâmetros do laser, propriedades do material e projeto da junta. Para atingir a penetração ideal, é necessário realizar ajustes precisos na potência, no foco e no controle do ponto, otimizando-os com base nas propriedades do material e na montagem da junta. Somente dessa forma a soldagem a laser pode aproveitar plenamente suas vantagens e garantir excelente resistência e confiabilidade da solda.

Fatores que afetam a proporção da tela

Na soldagem a laser, a relação de aspecto é uma métrica crucial para avaliar a geometria da solda. Ela não apenas impacta a aparência geral e a estética da solda, mas também influencia diretamente a distribuição de tensões e a estabilidade a longo prazo da junta soldada. Relações de aspecto excessivamente altas ou baixas podem levar a diversos defeitos de soldagem. Portanto, controlar adequadamente a relação de aspecto é crucial para melhorar a qualidade da solda ao utilizar uma máquina de solda a laser.

Parâmetros do laser

- Posição do Foco: Quando um feixe de laser é altamente focado, a densidade de energia se concentra em uma área estreita, resultando tipicamente em uma solda profunda e estreita com alta relação de aspecto. Se o foco estiver desviado ou não estiver alinhado com precisão com a peça de trabalho, a energia se difundirá, resultando em uma solda rasa e ampla.

- Tamanho do Ponto: Um tamanho de ponto pequeno resulta em maior densidade de energia, o que resulta em uma relação de aspecto maior. Um tamanho de ponto maior, por outro lado, resulta em uma distribuição de energia mais uniforme, uma solda mais larga e uma relação de aspecto menor.

- Distribuição de Potência: Um feixe gaussiano uniforme favorece soldas mais largas, enquanto distribuições de feixe anulares ou especiais podem estender a largura da solda sem comprometer a penetração. Técnicas modernas de modelagem de feixe ou processos de oscilação a laser permitem um ajuste flexível da relação de aspecto para atender a diversos requisitos do processo.

Propriedades dos materiais

- Tipo de material: Diferentes metais apresentam taxas de absorção de energia laser significativamente diferentes. Por exemplo, aço carbono e aço inoxidável absorvem a energia laser com mais eficiência, resultando em soldas mais profundas. Materiais altamente refletivos, como alumínio e cobre, por outro lado, tendem a produzir soldas mais largas e superficiais.

- Condição da superfície: Uma superfície limpa e livre de óxidos absorve a energia do laser com mais eficiência, criando uma relação de aspecto mais ampla. Óxidos, óleo ou impurezas na superfície podem causar reflexão ou dispersão de energia, reduzindo a penetração e resultando em soldas mais rasas e largas, afetando a consistência da solda.

Velocidade e direção de soldagem

- Velocidade de soldagem: A velocidade de soldagem determina diretamente a entrada de calor. Uma velocidade mais lenta significa tempo de retenção de calor, aumentando a penetração e melhorando a relação de aspecto. Por outro lado, uma velocidade de soldagem mais rápida reduz a penetração, resultando em uma solda mais rasa e uma relação de aspecto menor.

- Direção e Método: A soldagem reta resulta em uma solda estreita e com uma relação de aspecto maior. A soldagem por oscilação ou multipasse aumenta efetivamente a largura da solda, reduzindo assim a relação de aspecto e criando uma solda mais suave e esteticamente mais agradável.

De modo geral, a relação de aspecto é significativamente afetada por três fatores: parâmetros do laser, propriedades do material e velocidade e método de soldagem. Se a relação de aspecto for muito alta, podem ocorrer trincas centrais na solda; se for muito baixa, podem ocorrer trincas superficiais ou degradação do desempenho por fadiga. Portanto, em aplicações práticas, as empresas precisam ajustar com flexibilidade a potência do laser, a posição focal, o tamanho do ponto e a velocidade de soldagem de acordo com diferentes peças e materiais para atingir o equilíbrio ideal entre resistência, estética e estabilidade da solda.

A importância de otimizar a penetração da solda e a relação profundidade-largura

Na prática de produção, a geometria da solda não afeta apenas as taxas de aprovação na montagem a curto prazo, mas também determina a segurança estrutural e a vida útil a longo prazo. Para empresas que utilizam máquinas de solda a laser, otimizar a penetração da solda e a relação profundidade/largura é essencial para garantir a resistência e a confiabilidade da solda, além de reduzir os custos de pós-processamento e melhorar a aparência do produto e a competitividade no mercado. Esta seção detalhará os impactos específicos desses dois fatores na qualidade e na aparência da solda e identificará estratégias comuns de otimização.

Qualidade de soldagem e propriedades mecânicas

- Capacidade de carga e resistência: A penetração suficiente da solda garante uma ligação metalúrgica completa entre a solda e o material de base, evitando modos de falha como penetração incompleta ou soldas a frio, garantindo assim a resistência à carga estática e a capacidade de carga da junta.

- Desempenho à fadiga e resistência à trinca: A relação de aspecto afeta o gradiente de tensão na solda e a sensibilidade da junta soldada a defeitos. De modo geral, uma relação de aspecto razoável ajuda a distribuir as concentrações de tensão por um volume maior, reduzindo o fator de concentração de tensão e, assim, melhorando a vida útil à fadiga. No entanto, relações de aspecto excessivamente baixas ou altas podem aumentar a suscetibilidade da solda à iniciação de trincas sob carga cíclica.

- Controle de tensão residual e deformação: Soldas profundas e estreitas ou rasas e largas geram ciclos térmicos e gradientes de resfriamento de diferentes maneiras, afetando a distribuição de tensão residual e a deformação da peça. Ao controlar a profundidade de penetração e a razão de aspecto, a zona afetada pelo calor pode ser reduzida, a deformação pode ser minimizada e o retrabalho da montagem e as etapas corretivas subsequentes podem ser reduzidos. Vedação e resistência à corrosão: Para juntas que exigem desempenho hermético ou estanque a líquidos (como vasos de pressão e conexões de dutos), a profundidade de penetração adequada pode evitar riscos de vazamento causados por soldagem de raiz incompleta; ao mesmo tempo, a morfologia uniforme da solda também é propícia à adesão de revestimentos ou tratamentos anticorrosivos, aumentando assim a vida útil.

Estética e acabamento superficial

- Aparência da Solda: As máquinas de solda a laser são conhecidas por sua aparência de solda estreita e lisa. Sua excelente relação profundidade/largura produz soldas suaves com sulcos mínimos, reduzindo a necessidade de retificação ou nivelamento manual.

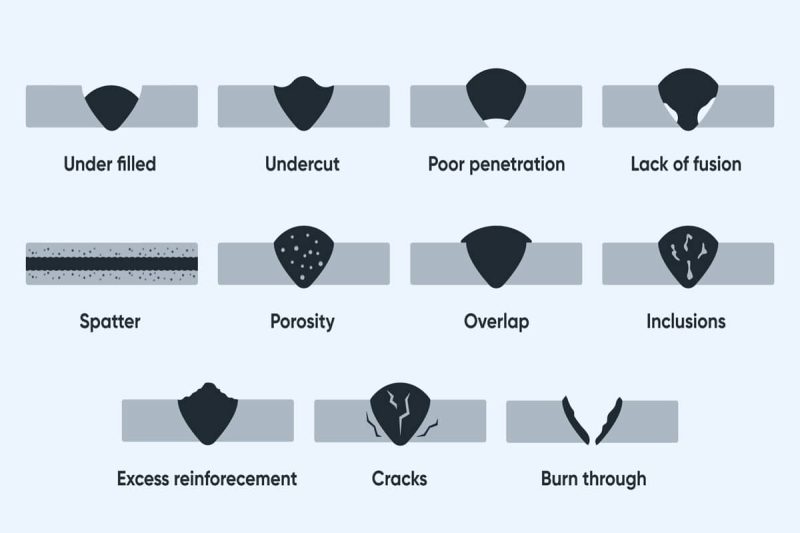

- Controle de Respingos e Defeitos: Penetração excessiva ou instabilidade em forma de buraco de fechadura podem causar defeitos superficiais, como respingos, porosidade ou depressões; penetração insuficiente pode resultar em depressões, penetração incompleta ou um perfil de solda irregular. Ao otimizar os parâmetros para estabilizar a poça de solda, a incidência de defeitos superficiais pode ser significativamente reduzida.

- Pós-processamento e economia de custos: quando a morfologia da solda é controlada (com uma relação profundidade-largura apropriada e crista de solda moderada), a necessidade de retificação, polimento ou soldagem de retoque subsequentes é significativamente reduzida, reduzindo assim os custos de mão de obra e o tempo do ciclo de produção, além de melhorar a consistência do produto.

Em resumo, otimizar a penetração da solda e a relação profundidade/largura não se trata apenas de melhorar uma única métrica; envolve ajustes sistemáticos no processo para alcançar um equilíbrio entre resistência, desempenho em fadiga, controle de deformação e estética da superfície. Para fabricantes que utilizam máquinas de solda a laser, o controle científico desses dois parâmetros-chave não só garante a confiabilidade da solda, como também reduz significativamente os custos de pós-processamento e aumenta a competitividade do produto.

Desafios e Soluções

Na produção real, mesmo com máquinas de solda a laser avançadas, os desafios que afetam a qualidade da solda são inevitáveis. Isso é particularmente verdadeiro no controle da penetração e da relação de aspecto da solda. Pequenas alterações no ambiente externo, diferenças de material e condições do processo podem levar a diversos defeitos na solda. Portanto, reconhecer esses problemas e desenvolver soluções adequadas é crucial para garantir a estabilidade e a consistência da solda.

Desafios comuns

Durante o processo de produção, a penetração da solda e a relação profundidade/largura são facilmente afetadas pelos seguintes fatores:

- Flutuações de potência do laser: Isso pode levar a uma poça de fusão instável e profundidade de penetração irregular.

- Variações de material: Metais altamente refletivos ou altamente condutores de calor (como alumínio e cobre) são difíceis de penetrar, enquanto materiais ultrafinos podem queimar facilmente.

- Precisão de montagem inadequada: folgas excessivas ou desalinhamento podem reduzir a utilização de energia, resultando em fusão incompleta ou defeitos de solda.

- Interferência ambiental: respingos, porosidade e oxidação da superfície são frequentemente causados por controle inadequado do gás de proteção ou por uma poça de fusão instável.

Solução

Para enfrentar esses desafios, as seguintes medidas podem ser tomadas:

- Melhore o pré-tratamento: limpe camadas de óxido, manchas de óleo e ferrugem para melhorar a absorção de energia do laser.

- Otimize o gás de proteção: controle racionalmente a vazão e o padrão de pulverização para evitar interferência de plasma e reduzir a oxidação da superfície.

- Melhore a precisão da montagem: use dispositivos de alta precisão para garantir juntas firmes e reduzir o risco de defeitos de soldagem.

- Otimize o controle do feixe: melhore a estabilidade do banho de solda e a formação da solda por meio da oscilação do feixe ou modelagem de feixe duplo.

- Aplique monitoramento inteligente: introduza monitoramento em tempo real e sistemas de controle adaptativos para ajustar dinamicamente os parâmetros de soldagem com base nas condições reais, garantindo uma qualidade de soldagem consistente.

No geral, embora o controle da penetração e da relação de aspecto da solda apresente desafios, a taxa de defeitos na soldagem pode ser significativamente reduzida por meio da otimização adequada do processo e de medidas auxiliares. Para as empresas, a chave está no controle de toda a cadeia de "preparação do material – execução do processo – monitoramento da qualidade" para melhorar a confiabilidade e a consistência geral da soldagem a laser.

Resumir

A penetração da solda e a razão de aspecto são métricas essenciais para medir a qualidade da solda na soldagem a laser. Elas não apenas determinam a resistência e a confiabilidade da junta soldada, mas também impactam diretamente sua durabilidade e aparência. Uma penetração suficiente garante a penetração completa do metal base, resultando em maior resistência da junta e resistência à fadiga. Uma razão de aspecto razoável ajuda a solda a suportar tensões externas, prevenindo defeitos como trincas e porosidade, além de garantir um perfil de solda mais suave e uma aparência esteticamente mais agradável. Portanto, dominar e otimizar esses dois parâmetros é crucial para que os fabricantes modernos aprimorem o desempenho e a aparência dos produtos.

Na prática, controlar a penetração e a razão de aspecto requer uma consideração abrangente de múltiplos parâmetros do processo. A potência do laser, a posição focal e o tamanho do ponto são os fatores de influência mais direta: maior potência resulta em maior penetração; um foco mais preciso resulta em energia mais concentrada; e um tamanho de ponto menor resulta em maior profundidade e estabilidade da solda. Além disso, a velocidade de soldagem desempenha um papel fundamental. Velocidades mais lentas permitem maior retenção de calor, promovendo uma penetração mais profunda. No entanto, velocidades mais rápidas podem resultar em soldas mais rasas ou até mesmo penetração incompleta. Ao mesmo tempo, o projeto da junta e os métodos de montagem também são cruciais. Folgas excessivas na junta ou geometria inadequada da junta podem prejudicar a transferência de calor, alterando a razão de aspecto e a aparência geral da solda.

Ao gerenciar esses fatores-chave de forma abrangente, é possível manter tanto as propriedades mecânicas quanto a estética. Por exemplo, em aplicações que exigem alta resistência e durabilidade, o foco deve ser aumentar a penetração, mantendo uma relação de aspecto razoável. Onde soldas esteticamente agradáveis são cruciais, a planicidade e a lisura da superfície devem ser consideradas. Em última análise, otimizar a penetração e a relação de aspecto da solda pode ajudar os fabricantes a obter soldas duráveis e esteticamente agradáveis, estabelecendo a base para que seus produtos se destaquem no mercado.

Obtenha soluções a laser

Como um fornecedor profissional de soluções a laser, Laser AccTek está comprometida em fornecer aos clientes máquinas de solda a laser eficientes e confiáveis, além de suporte técnico abrangente. Compreendemos a importância da penetração e da relação de aspecto da solda na qualidade da solda. Por isso, otimizamos continuamente o desempenho dos equipamentos e as soluções de processo para ajudar as empresas a controlar com precisão os principais parâmetros de soldagem para diversos materiais, espessuras e cenários de soldagem. Utilizando sistemas ópticos avançados e tecnologia de controle inteligente, os equipamentos AccTek Laser alcançam soldagem de alta precisão, mantendo a resistência mecânica e a qualidade estética.

Na produção real, os clientes exigem não apenas suporte estável de hardware, mas também orientação de processo e serviços de aplicação adaptados às suas necessidades específicas. A AccTek Laser oferece serviços abrangentes, desde a avaliação inicial do processo até a otimização subsequente da produção, garantindo que cada cliente receba a solução de soldagem ideal. Seja soldando componentes estruturais de alta resistência ou fabricando com precisão e com rigorosos requisitos estéticos, oferecemos soluções confiáveis. Se você encontrar desafios em seu processo de soldagem ou desejar melhorar ainda mais a eficiência da produção e a qualidade da solda, sinta-se à vontade para nos contatar. Contate-nos. Forneceremos suporte profissional e oportunidades de colaboração.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser