Quais são os fatores que afetam o efeito da limpeza a laser?

A limpeza a laser (limpeza a laser, limpeza a laser pulsado, remoção de ferrugem a laser, preparação de superfície a laser, etc.) é uma tecnologia de tratamento de superfície sem contato, de alta precisão e ecologicamente correta, que vem sendo cada vez mais utilizada na fabricação, manutenção e proteção do patrimônio cultural. Comparada à limpeza mecânica ou química tradicional, a limpeza a laser não requer reagentes químicos para evitar poluição secundária; o controle preciso dos parâmetros do laser permite uma limpeza não destrutiva do substrato; e possui alta eficiência e potencial de automação, em linha com a tendência da manufatura verde e do desenvolvimento sustentável.

Com a queda dos custos dos equipamentos e a maturidade de tecnologias como o laser de fibra, a demanda do mercado por máquinas de limpeza a laser continua a crescer, e a taxa de crescimento do setor é evidente (como as restrições cada vez mais rigorosas a solventes químicos em muitos países e a crescente demanda por preparação de superfícies não destrutiva). Portanto, um profundo conhecimento dos princípios básicos da limpeza a laser e seus fatores de influência ajudará a otimizar as soluções de limpeza, melhorar a eficiência e a qualidade, e aumentar a competitividade corporativa.

Índice

O princípio básico da limpeza a laser

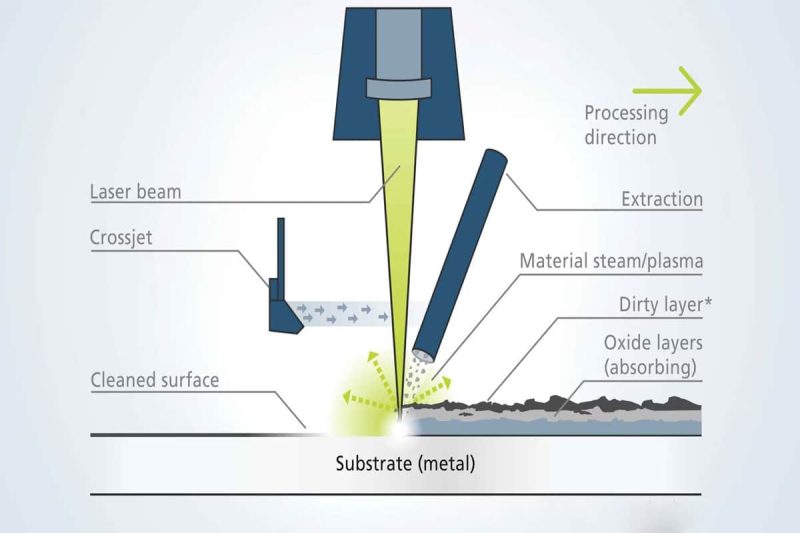

O cerne da limpeza a laser é utilizar a interação entre o feixe de laser de alta densidade energética e os contaminantes da superfície para remover ou vaporizar os contaminantes da superfície do substrato por meio de aquecimento instantâneo, vaporização, expansão térmica ou formação de plasma, sem danificar o substrato em condições ideais. Sua essência técnica é geralmente chamada de processo de ablação a laser.

- Tipo de laser e características do pulso: A maioria dos métodos de limpeza a laser industrial utiliza lasers pulsados (como pulsos de nanossegundos, picossegundos e femtossegundos), que atingem alta potência de pico por meio de pulsos curtos, garantindo que a energia instantânea seja suficiente para destruir a força de ligação dos poluentes sem causar efeitos térmicos excessivos. Lasers de onda contínua também podem realizar a ablação em condições de alta intensidade, mas é mais desafiador controlar a zona afetada pelo calor.

- Interação entre luz e matéria: Quando o laser irradia o poluente da superfície, o material poluente absorve a energia do laser e a temperatura aumenta rapidamente. Se a densidade de energia for alta o suficiente, o plasma pode ser formado diretamente; em densidades de energia mais baixas, o poluente vaporiza ou expande termicamente e se desprende. A chave está na diferença nas características de absorção entre o poluente e o substrato, de modo que a energia atua mais no poluente do que no substrato, alcançando assim uma limpeza seletiva.

- Etapas do processo de limpeza: Geralmente, pode ser dividido em fase de aquecimento fototérmico, fase de vaporização/ablação, fase de expansão/impacto térmico e fase de vibração e desprendimento de micropartículas. Ao regular razoavelmente a energia do pulso, a frequência de repetição e o método de varredura, a taxa e o efeito de limpeza ideais podem ser alcançados, evitando danos ao substrato.

O princípio básico da limpeza a laser baseia-se na transferência eficiente de energia entre o feixe de laser e o contaminante, utilizando a tecnologia de ablação a laser para alcançar a remoção precisa da camada de contaminação. Ao selecionar o tipo de laser pulsado apropriado e controlar os parâmetros do laser, a diferença de absorção entre o contaminante e o substrato pode ser utilizada de forma eficaz para completar a limpeza seletiva sem danificar o substrato. Compreender o mecanismo de interação entre o laser e o material e as várias etapas do processo de limpeza é a chave para alcançar uma limpeza a laser de alta eficiência e precisão.

Principais fatores que afetam o efeito da limpeza a laser

A eficácia da limpeza a laser depende não apenas da qualidade do equipamento em si, mas também de uma combinação de fatores em diversos níveis técnicos e de aplicação. Para alcançar efeitos de limpeza de alta eficiência e precisão em diferentes materiais, tipos de poluição e condições de trabalho, é necessário compreender e otimizar profundamente diversos parâmetros. Em geral, o efeito da limpeza a laser é afetado principalmente pelas quatro dimensões a seguir: parâmetros do laser (como comprimento de onda, duração do pulso, densidade de energia, etc.), propriedades do material (como coeficiente de absorção, condutividade térmica, tipo de poluente, etc.), condições ambientais (como temperatura e umidade, limpeza do ar, etc.) e configurações do sistema (como configuração de energia, caminho de varredura, sistema de transmissão óptica, etc.).

A seguir, analisaremos esses fatores um por um e forneceremos pontos-chave para otimização técnica para ajudar os usuários a usar a tecnologia de limpeza a laser de forma mais científica e melhorar a consistência do processo e os benefícios econômicos.

Parâmetros do laser

- Comprimento de onda: O comprimento de onda determina a diferença na absorção de luz entre poluentes e substratos. Fontes de luz comuns para limpeza a laser industrial incluem Nd: YAG (1064 nm, segundo harmônico de 532 nm), laser de fibra (~1064 nm), laser de CO2 (10,6 μm) e fontes de luz ultravioleta de femtossegundo/picossegundo (~200-355 nm). Quanto maior a diferença entre o espectro de absorção óptica do poluente e do substrato, melhor a seletividade da limpeza. Para camadas de óxido metálico ou manchas de óleo, a faixa de 1064 nm é frequentemente utilizada; para microestruturas de alta precisão ou superfícies de relíquias culturais, a faixa ultravioleta oferece melhor controle.

- Duração do Pulso: De nanossegundos, picossegundos a pulsos de femtossegundos, diferentes larguras de pulso determinam o tamanho da zona afetada pelo calor. Pulsos curtos (nanossegundos e abaixo) podem fornecer energia à camada poluente em um tempo muito curto, reduzindo a difusão de calor para o substrato. Pulsos ultracurtos (picossegundos, femtossegundos) são mais adequados para cenários de alta precisão ou para prevenir danos térmicos secundários, mas o custo e a complexidade do equipamento são maiores.

- Fluência de Pulso e Potência de Pico: A fluência deve exceder o limite de ablação de contaminantes, mas se for muito alta, pode danificar o substrato ou causar a refixação da escória. A faixa ideal de limite precisa ser determinada com base em dados experimentais ou da literatura e ajustada continuamente em combinação com testes de materiais.

- Taxa de Repetição: Alta frequência pode aumentar a velocidade de limpeza, mas frequências muito altas podem causar acúmulo de calor, elevando a temperatura do substrato. É necessário equilibrar eficiência e segurança em combinação com estratégias de resfriamento ou varredura.

- Tamanho do Ponto e Qualidade do Feixe (M2): O tamanho do ponto determina a área de ação única, e um ponto menor pode obter uma densidade de energia local maior; a qualidade do feixe afeta o efeito de foco e a uniformidade. Feixes de alta qualidade (baixo M2) podem atingir pontos focados menores e distribuição uniforme de energia, melhorando a consistência e a precisão da limpeza.

- Estratégia de digitalização: incluindo velocidade de digitalização, espaçamento de linhas de digitalização (taxa de sobreposição), tempos de ação cumulativos por ponto, etc. A otimização dos parâmetros de digitalização pode garantir uma limpeza uniforme e eficiente, evitando acúmulo de pontos quentes e danos ao substrato.

- Polarização (em aplicações específicas): Em alguns casos, a polarização pode afetar a distribuição de absorção de luz e a eficiência de remoção, mas é menos envolvida em aplicações industriais convencionais e deve ser considerada apropriada com base em necessidades específicas.

Propriedades do Material

- Coeficiente de Absorção: A diferença na capacidade de absorção entre o contaminante e o substrato para o comprimento de onda selecionado é a base para a limpeza seletiva. Camadas de contaminantes altamente absorventes têm maior probabilidade de aquecer rapidamente sob irradiação a laser. Recomenda-se obter dados do espectro de absorção por espectroscopia ou testes de laboratório durante a fase de teste para selecionar o comprimento de onda mais apropriado.

- Condutividade Térmica: Materiais altamente condutores de calor (como cobre e alumínio) tendem a conduzir calor rapidamente para as camadas mais profundas do substrato, o que pode reduzir a eficiência da ablação da superfície ou induzir o superaquecimento do substrato. Para substratos altamente condutores de calor, estratégias de pulsos curtos e alta potência de pico podem ser adotadas para reduzir o tempo de difusão térmica.

- Ponto de Fusão e Parâmetros Termofísicos: Quanto maior o ponto de fusão do substrato, menor a probabilidade de ele derreter acidentalmente durante o processo de limpeza. No entanto, a camada contaminante (como ferrugem e revestimento) tem um ponto de fusão relativamente baixo e pode ser vaporizada ou removida preferencialmente sem danificar o substrato.

- Rugosidade da Superfície: A rugosidade inicial afeta a interação entre o laser e a superfície. Morfologias muito lisas ou altamente complexas podem afetar a distribuição e a absorção de energia, o que precisa ser avaliado em aplicações ou testes reais. Diferentes morfologias microscópicas levarão a diferenças locais de absorção, e os parâmetros de varredura e pulso precisam ser otimizados com base na situação real.

- Composição do material: A composição química do substrato e do contaminante determina suas propriedades ópticas e térmicas. Algumas ligas ou materiais compósitos podem apresentar reações complexas durante o processo de limpeza, como a geração de novos óxidos e compostos, que precisam ser analisados durante a fase de testes.

- Tipos de contaminantes: incluindo camadas de óxido, ferrugem, manchas de óleo, matéria orgânica, revestimentos, etc. Diferentes tipos de contaminantes têm diferentes espectros de absorção de luz, propriedades térmicas e forças de ligação, e os parâmetros e métodos de laser (seco, úmido ou assistido por plasma, etc.) precisam ser selecionados de maneira direcionada.

- Espessura do revestimento e estrutura hierárquica: se o contaminante ou a camada a ser removida tiver uma estrutura multicamadas (como várias camadas de revestimento na tinta), pode ser necessário ajustar a energia em etapas ou várias vezes para removê-la camada por camada sem danificar o substrato.

Condições ambientais

- Qualidade e limpeza do ar: partículas em suspensão, poeira, etc., presentes no ambiente podem se depositar na superfície com o plasma ou o fluxo de ar durante o processo de limpeza, afetando o efeito. Se necessário, utilize a máquina de limpeza a laser em um ambiente relativamente limpo ou em combinação com um dispositivo de sopro/extração de poeira.

- Temperatura e umidade ambiente (Temperatura e Umidade): Temperaturas ou umidade extremas podem alterar as propriedades térmicas e as características de absorção de contaminantes e substratos; por exemplo, a umidade em um ambiente com alta umidade pode afetar a absorção de energia do laser e o grau de soltura de contaminantes. É necessário avaliar o ambiente antes de usar o equipamento e, se necessário, tomar medidas de controle de temperatura ou proteção contra umidade.

- Interferência atmosférica: Altas concentrações de fumaça, vapor ou gases químicos podem afetar a transmissão do laser (dispersão, absorção) ou formar uma barreira de plasma, resultando em redução da eficiência da limpeza. A transmissão do feixe pode ser garantida de forma estável por meio de projetos como purga de gás, exaustão local ou coifa fechada.

- Vibração e estabilidade mecânica: Se o sistema ou a peça de trabalho vibrarem durante o processo de limpeza, isso pode causar desvio de foco ou varredura irregular. É necessário garantir a fixação e o design de isolamento de vibração do equipamento e da peça de trabalho.

- Requisitos de segurança e proteção: Medidas de proteção adequadas (dispositivos de proteção a laser, tampas de proteção, sistemas de exaustão de fumaça, etc.) devem ser instaladas no ambiente para garantir a segurança dos operadores e do ambiente ao redor, evitando que a poluição ambiental afete o efeito de limpeza.

Parâmetros e configuração do sistema

- Potência do Laser: afeta diretamente a energia de pico e a taxa de ablação que podem ser alcançadas. O nível de potência deve ser selecionado de acordo com a área de limpeza, o tipo de poluente e as características do substrato, e a potência média e instantânea deve ser determinada em combinação com os parâmetros de pulso.

- Sistema de Entrega do Feixe: inclui o caminho de transmissão da fibra, o cabeçote de varredura ou sistema galvanômetro, a lente de foco e os componentes ópticos. A perda de transmissão, o limite de dano do componente óptico e o projeto de dissipação de calor afetarão a energia e a qualidade do ponto que chega à peça de trabalho. Componentes ópticos de alta qualidade devem ser selecionados, mantidos e limpos regularmente.

- Velocidade de Varredura e Planejamento de Caminho: afetam a energia acumulada em cada ponto. Quando a velocidade de varredura é muito rápida, a energia única pode não ser suficiente para remover o poluente; quando é muito lenta, o calor acumulado pode danificar o substrato ou reduzir a eficiência. Recomenda-se otimizar por meio de experimentos ou ferramentas de simulação e combinar a configuração da taxa de sobreposição (como a sobreposição entre linhas 20%-50%, etc.).

- Posição Focal e Profundidade de Campo: Deslocamento da posição focal ou profundidade focal insuficiente podem levar à distribuição irregular de energia ou limpeza incompleta. A distância focal e o caminho de deslocamento devem ser ajustados de forma flexível para diferentes morfologias e espessuras de superfície.

- Projeto de resfriamento e dissipação de calor: O gerador de laser, o cabeçote de varredura e os elementos ópticos precisam dissipar o calor de forma eficaz para garantir a estabilidade do sistema. O superaquecimento da peça de trabalho durante um longo processo de limpeza também pode afetar a qualidade da limpeza ou causar deformação, sendo necessário combinar estratégias como limpeza intermitente ou resfriamento por aspersão de água.

- Sistema de Controle e Software (Software de Controle e Monitoramento): Os equipamentos modernos de limpeza a laser são frequentemente equipados com sistemas de monitoramento e feedback em tempo real, como monitoramento de energia, monitoramento de temperatura, geração de imagens online ou análise espectral online, para ajudar a ajustar dinamicamente os parâmetros e obter os melhores resultados. Recomenda-se escolher um sistema que suporte otimização automática ou scripts programáveis para melhorar a eficiência e a consistência.

- Funções auxiliares (como assistência de gás/líquido, assistência de plasma): Em algumas aplicações, a combinação de sopro de gás ou película fina de líquido e assistência de líquido pode melhorar a eficiência da limpeza ou evitar a readequação; a tecnologia de ondas de choque de plasma induzidas por laser também pode melhorar as capacidades de remoção, mas deve-se prestar atenção à segurança e à complexidade.

Em resumo, o efeito da limpeza a laser é afetado por diversos fatores. Configurações inadequadas em qualquer elo podem levar à redução da eficiência da limpeza, danos ao substrato ou contaminantes residuais. Ao selecionar e utilizar equipamentos de limpeza a laser, as empresas devem considerar de forma abrangente a adequação dos parâmetros de saída do laser, as características de resposta dos materiais a serem limpos, a estabilidade das condições ambientais no local e o profissionalismo da configuração do sistema.

Somente combinando métodos experimentais de verificação e monitoramento de processos, além de ajustar e otimizar continuamente os parâmetros do processo de limpeza, é possível obter uma solução de limpeza a laser verdadeiramente eficiente, segura e controlável na produção ou manutenção real.

Resumo

Sendo uma tecnologia de tratamento de superfície eficiente, ecologicamente correta e precisa, o efeito da limpeza a laser é afetado por múltiplos fatores. Em aplicações práticas, a solução de limpeza deve ser otimizada por meio das seguintes etapas:

- Análise de demanda e verificação de testes: determine indicadores-chave e requisitos de qualidade com base no objeto de limpeza (como prevenção de ferrugem em peças metálicas, remoção de revestimentos, limpeza de óxidos ou restauração de relíquias culturais); obtenha parâmetros ópticos e térmicos do material por meio de pequenas amostras ou testes de laboratório.

- Otimização de parâmetros: com base nos resultados do teste, selecione o comprimento de onda apropriado, largura de pulso, densidade de energia, estratégia de varredura, etc., e faça ajustes iterativos nas condições reais de trabalho.

- Projeto do ambiente e do sistema: garantir que o ambiente operacional esteja limpo e que o sistema de transmissão do feixe seja estável e confiável; equipar com os dispositivos de proteção e exaustão necessários; melhorar o sistema de resfriamento e monitoramento para alcançar uma operação estável a longo prazo.

- Monitoramento e manutenção contínuos: descoberta e ajuste oportunos de desvios por meio de monitoramento on-line e feedback de dados; manutenção regular de componentes ópticos e geradores de laser para garantir resultados estáveis; resumo da experiência e melhoria dos documentos do processo de limpeza.

Para alcançar efeitos de limpeza a laser de alta qualidade, é necessário combinar organicamente "ajuste de parâmetros, projeto do sistema, gestão ambiental e monitoramento de processos" para formar um ciclo fechado completo de otimização da limpeza. Seja para remoção de ferrugem de peças industriais, remoção de tinta de estruturas complexas ou reparo sem contato da superfície de relíquias culturais, somente com o completo entendimento das propriedades do material e dos requisitos de aplicação, e a otimização contínua dos parâmetros do laser e da configuração do sistema, podemos garantir a eficiência da limpeza, evitando danos térmicos e físicos desnecessários ao substrato. Por meio de metodologia científica e acúmulo de experiência, as empresas podem construir um processo de limpeza a laser mais estável, confiável e econômico para melhorar a qualidade geral da limpeza e a confiabilidade da produção.

Obtenha soluções a laser

Se você está procurando máquinas de limpeza a laser de alta qualidade e econômicas ou soluções gerais, Laser AccTek está comprometida em fornecer equipamentos avançados de limpeza a laser, otimização de processos personalizada e suporte técnico completo. Nossos equipamentos possuem desempenho estável, controle de alta precisão e um design de proteção de segurança perfeito, que pode atender às necessidades de limpeza de superfícies metálicas, restauração de relíquias culturais, manutenção industrial, etc. Oferecemos suporte técnico global, testes de amostra grátis e serviços de depuração remota para ajudar os clientes a obter o melhor efeito de limpeza a laser em condições de trabalho complexas. Se precisar de mais detalhes técnicos ou obter um orçamento, entre em contato conosco. Contate-nos para trazer o melhor efeito de limpeza e valor comercial ao seu projeto.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser