Qual a eficácia do corte a laser?

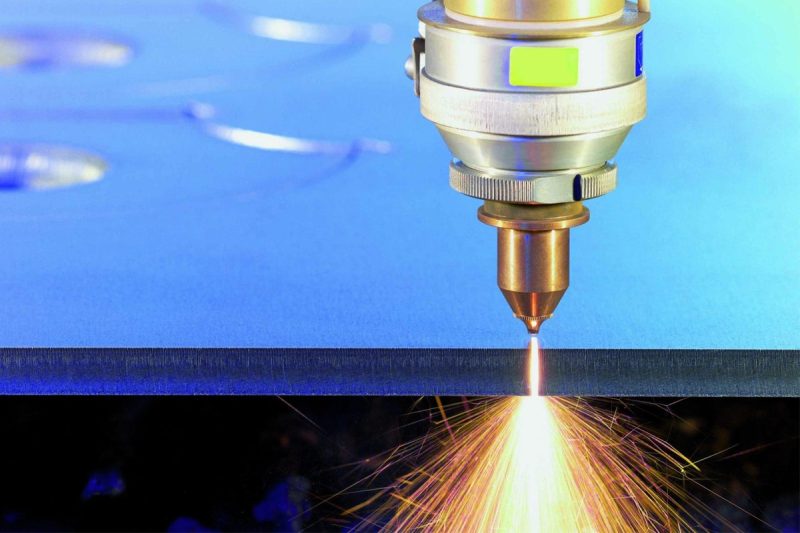

O corte a laser é um método de processamento sem contato e de alta precisão que utiliza um feixe de laser de alta densidade energética para atuar na superfície de um material, aquecendo-o até fundi-lo parcialmente, vaporizá-lo ou queimá-lo, e utilizando um gás auxiliar para soprar a escória, alcançando assim um corte de material sem contato e de alta precisão. Comparado ao corte mecânico tradicional, o corte a laser possui as características de alta precisão de posicionamento, corte estreito, pequena zona afetada pelo calor, bordas suaves e processamento automatizado. É especialmente adequado para cortar peças com contornos complexos e requisitos de alta precisão. Diante do cenário de desenvolvimento contínuo da indústria global de manufatura na direção de alta precisão, pequenos lotes e personalização, a demanda por equipamentos como "máquinas de corte a laser de fibra", "máquinas de corte a laser de CO2" e "máquinas de corte a laser Nd:YAG" aumentou significativamente.

Índice

Princípio de corte a laser

Geração de laser e transmissão de feixe

Tipo de fonte de laser: As fontes de luz de corte a laser comuns incluem geradores de laser de CO2, geradores de laser de fibra e geradores de laser sólido (como Nd: YAG). Entre eles, máquinas de corte a laser de fibra têm vantagens em alta potência, alta qualidade de feixe e alta eficiência de conversão eletro-óptica; máquinas de corte a laser CO2 ainda ocupam uma posição importante em alguns campos de corte de metais não metálicos e de chapas grossas; os geradores de laser Nd: YAG são mais comuns em cenários de corte de precisão e processamento de materiais especiais.

Transmissão do feixe: Os lasers de CO2 são geralmente transmitidos para a cabeça de corte através de um sistema refletor, enquanto os lasers de fibra óptica são transmitidos através de fibras ópticas, com baixa perda de transmissão, estrutura compacta e fácil manutenção. Após o feixe passar pela lente de foco, um pequeno ponto com densidade de energia extremamente alta é formado no foco. Ao atuar na superfície do material, ele é rapidamente aquecido e derretido ou vaporizado.

Foco e controle de energia: O tamanho do diâmetro do ponto focalizado, a posição do foco (foco positivo, foco negativo, sob a lente, etc.) e a distância entre a cabeça de corte e a peça de trabalho afetam a qualidade do corte. Moderno máquinas de corte a laser geralmente são equipados com funções de rastreamento automático ou foco automático para melhorar o efeito de “corte a laser de precisão” e a “eficiência do corte a laser”.

Interação de materiais e processo de corte

Aquecimento e fusão/vaporização do material: Quando o feixe de laser é irradiado na superfície do material, a energia do fóton é absorvida pelo material e convertida em energia térmica, fazendo com que ele aqueça rapidamente até o ponto de fusão ou mesmo a temperatura de vaporização na região focal. Para metais, se um gás auxiliar de combustão (como o oxigênio) for utilizado, a energia liberada pela reação de oxidação pode ser usada para acelerar o corte; para aço inoxidável ou ligas de alumínio, gases inertes (como o nitrogênio) são frequentemente utilizados para evitar que a oxidação afete a qualidade da aresta de corte.

Função de gás auxiliar: O oxigênio pode aumentar a velocidade de corte, mas pode causar oxidação da costura de corte, o que é adequado para aço carbono, etc.; nitrogênio ou argônio são adequados para cortes de aço inoxidável de alta qualidade e podem obter bordas mais lisas sem escurecimento por oxidação; o corte assistido por ar tem baixo custo, mas pode ser limitado em algumas ocasiões de precisão. A seleção de diferentes gases precisa ser otimizada em combinação com a categoria "metal de corte a laser", espessura da chapa e requisitos de "qualidade da borda".

Equilíbrio entre velocidade de corte e qualidade: Velocidades de corte muito altas podem resultar em cortes incompletos da costura ou bordas ásperas; velocidades muito baixas podem causar excesso de zona afetada pelo calor (ZTA), rebarbas ou queimaduras. É necessário definir o melhor plano de corte por meio de experimentos ou de uma biblioteca de parâmetros baseada em parâmetros como "tipo e espessura do material", "potência do laser", "posição de foco" e "gás auxiliar" para alcançar um equilíbrio entre "corte a laser de precisão" e "corte a laser eficiente".

Tipos de corte a laser

As três tecnologias de corte a laser a seguir são amplamente utilizadas na manufatura industrial, cada uma com suas próprias vantagens e cenários aplicáveis. Este artigo analisa seus princípios e características em profundidade e apresenta um resumo comparativo ao final.

Corte a laser CO2

O gerador de laser de CO2 usa gás dióxido de carbono como meio de laser, emite luz infravermelha com comprimento de onda de cerca de 10,6 µm e corta ou grava o material após o foco.

Princípios e características

- Princípio: O feixe de laser atua na superfície do material para aquecê-lo e derretê-lo, e usa gás auxiliar (como oxigênio) para soprar a escória e concluir o corte.

- Baixa absorção de metal: Devido ao longo comprimento de onda, a eficiência de absorção de metal nesse comprimento de onda é menor que a do laser de fibra.

- Bom em não-metais: Excelente no corte de materiais não-metálicos, como madeira, acrílico, couro, tecido, plástico, etc.

- Adequado para chapas metálicas grossas: geradores de laser de CO2 de alta potência (2-4 kW e acima) podem cortar eficientemente chapas metálicas com espessura de dezenas de milímetros.

- Efeito de corte: fenda estreita, pequena zona afetada pelo calor e alta eficiência de corte.

- Desvantagens: baixa eficiência de conversão fotoelétrica (cerca de 10-15%), alto consumo de energia, manutenção complexa (lentes ópticas, sistema de resfriamento de água, etc.), custo de equipamento e custos operacionais relativamente altos.

Corte a laser de fibra

O corte a laser de fibra utiliza fibra óptica dopada com elementos de terras raras como meio de ganho. O laser é guiado pela fibra óptica e focado de forma eficiente na superfície da peça a ser cortada.

Princípios e características

- Comprimento de onda curto e alta absorção: cerca de 1,06 µm de comprimento de onda é absorvido eficientemente pelo metal, e a eficiência de conversão eletro-óptica é tão alta quanto 30-50%.

- Alta velocidade de corte: o corte de chapas metálicas médias e finas é 2 a 5 vezes mais rápido que o de geradores de laser de CO2 com a mesma potência.

- Fácil manutenção: estrutura toda em fibra, não requer ajustes complexos de lentes; longa vida útil e uso estável.

- Precisão e qualidade: excelente qualidade de feixe, fenda estreita, impacto térmico mínimo, adequado para processamento de alta precisão.

- Ampla aplicação: comumente usado em aço inoxidável, aço carbono, chapa galvanizada, alumínio, e outros tipos de metais, tornou-se a tecnologia predominante no mercado de processamento de metais.

Corte a laser Nd: YAG (laser de estado sólido)

O gerador de laser Nd: YAG (granada de ítrio e alumínio) é um gerador de laser de estado sólido comum, que também opera em um comprimento de onda de 1,06 µm e pode atingir saída contínua ou pulsada.

Princípios e características

- Capacidade de corte por pulso: adequada para corte de precisão de microfuros, processamento de detalhes e materiais altamente refletivos (como cobre, prata, etc.).

- Baixa potência de saída: Comparado com um laser de fibra, ele tem menor potência e é adequado para placas finas ou aplicações de microprocessamento.

- Versatilidade: Nd: YAG pode ser usado para corte, soldagem, marcação, etc., com alta flexibilidade de aplicação.

- Manutenção complexa: Utilizando lâmpada de flash ou bombeamento de diodo, os requisitos de manutenção são maiores do que o laser de fibra.

- Cenários de aplicação: usado principalmente em manufatura de precisão, aeroespacial, equipamentos médicos, indústrias especiais e ambientes de processamento em campo ou no local.

Os três métodos de corte a laser têm suas características: o corte a laser de CO2 foca em não metais através de um comprimento de onda de 10,6 μm, com custo moderado e corte suave, mas eficiência e eficiência energética relativamente baixas; o corte a laser de fibra usa a banda de 1,06 μm, com alta taxa de absorção e alta eficiência de conversão eletro-óptica (cerca de 30-50%), com as vantagens de rapidez, alta precisão e baixa manutenção, especialmente adequado para processamento em lote de chapas metálicas médias e finas, e agora é o principal no mercado; o corte a laser Nd: YAG produz principalmente pulsos de 1,06 μm, adequado para materiais altamente refletivos (como cobre e prata), bem como microfuros e processamento de pequena precisão, mas a potência é baixa, a manutenção é complexa e a velocidade é lenta. Em geral, se o processamento não metálico for necessário, o CO2 pode ser selecionado; se o corte de metal de alta eficiência e alta precisão for buscado, o laser de fibra é a escolha preferida; e para necessidades de microprocessamento de materiais altamente refletivos, Nd: YAG pode ser usado.

Fatores que afetam o efeito do corte a laser

Na aplicação prática do corte a laser, equipamentos avançados por si só não garantem a qualidade do corte. Há muitos fatores que afetam o efeito final, incluindo tipo e espessura do material, tipo e potência do laser, velocidade de corte e controle de qualidade, seleção de gás auxiliar, entre outros. Cada fator está inter-relacionado com outros parâmetros, portanto, uma otimização abrangente é necessária para atingir o objetivo de fenda estreita, pequena zona afetada pelo calor, borda lisa e corte eficiente.

Tipo de material e espessura

- Materiais metálicos: aço carbono, aço inoxidável, liga de alumínio, chapa galvanizada, cobre, liga de titânio, etc., cada um tem uma taxa de absorção e características de condução de calor diferentes para o comprimento de onda do laser, e a potência e a velocidade precisam ser ajustadas.

- Materiais não metálicos, como acrílico, plexiglass, madeira, tecido, etc., são geralmente cortados com laser de CO2, mas tenha cuidado com a queima do material e a fumaça prejudicial.

- Espessura do material: Placas finas (<6 mm) podem usar máquinas de laser de fibra de baixa potência com fendas estreitas e velocidades rápidas; placas médias e grossas (6-20 mm) podem escolher fibra de média e alta potência ou laser de CO2; placas ultra grossas (>20 mm) geralmente exigem laser de alta potência ou processos combinados.

Tipo e potência do laser

- Seleção de potência: Normalmente, escolha a potência apropriada de acordo com a espessura e o tipo do material, como 1 kW, 2 kW, 3 kW e acima; quanto maior a potência, maior a espessura máxima de corte, mas o custo e o consumo de energia também aumentarão.

- Tipo de laser: Os lasers de CO2, fibra e Nd: YAG mencionados anteriormente têm seus cenários aplicáveis. É necessário selecionar a solução com melhor custo-benefício por meio da comparação de parâmetros e da análise da demanda do cliente.

Velocidade e qualidade de corte

- Ajuste de velocidade: A velocidade de corte ideal precisa ser determinada por meio de corte de teste ou de uma biblioteca de parâmetros empíricos; a velocidade de corte afeta o acabamento do corte e a zona afetada pelo calor.

- Qualidade da borda: suavidade da borda, chanfros, cor de oxidação, rebarbas, etc. estão todos relacionados à velocidade, posição do foco e seleção de gás auxiliar.

gás auxiliar

- Oxigênio: Aumenta a velocidade de corte, adequado para aço carbono, mas a costura de corte pode ser oxidada.

- Nitrogênio/argônio: garante arestas de corte de alta qualidade, adequadas para aço inoxidável, liga de alumínio, etc.; o custo é relativamente alto.

- Ar: Conveniente e econômico, mas pode afetar o efeito de usinagem de precisão.

Os principais fatores que afetam o efeito do corte a laser podem ser resumidos da seguinte forma:

- O tipo e a espessura do material determinam diretamente a taxa de absorção, a condução de calor e a potência necessária. Metais precisam ajustar a energia de acordo; materiais não metálicos, como acrílicos, utilizam lasers de CO2 e precisam evitar queimaduras e problemas de fumaça.

- O tipo e a potência do laser precisam ser selecionados de acordo com a espessura e as propriedades do material (como 1 kW a 3 kW). Quanto maior a potência, maior a espessura de corte, mas o custo e o consumo de energia aumentam simultaneamente.

- A velocidade de corte e o controle de qualidade exigem o suporte da biblioteca de parâmetros de teste; uma velocidade muito alta pode facilmente levar a um corte incompleto, e uma velocidade muito baixa expandirá a zona afetada pelo calor, formando rebarbas ou oxidação.

- O tipo e a pressão do gás auxiliar (oxigênio, nitrogênio, ar) determinam a eficiência do sopro de escória, o grau de oxidação do corte e a qualidade da borda; o ajuste adequado do gás e da pressão pode atingir velocidade e qualidade.

Por meio do ajuste preciso e da otimização coordenada dos fatores acima, você pode melhorar significativamente o efeito final do corte a laser e atingir as metas de processamento de alta eficiência, alta precisão e baixo custo.

Vantagens do corte a laser

A tecnologia de corte a laser está substituindo rapidamente os métodos de corte tradicionais devido à sua alta precisão, alta eficiência e características multifuncionais, tornando-se um dos principais processos da manufatura moderna. De cortes micrométricos a complexas linhas de montagem automatizadas, o corte a laser não apenas melhora a qualidade do processamento, mas também aumenta significativamente a eficiência da produção. O conteúdo a seguir analisa suas principais vantagens em profundidade, com o objetivo de ajudar os leitores a compreender plenamente o valor do corte a laser.

- Alta precisão e exatidão: o corte a laser pode atingir fendas extremamente estreitas (geralmente <0,2 mm) e alta precisão de posicionamento (até 0,01 mm) por meio de foco de feixe de alta qualidade, o que é adequado para corte de peças de precisão e processamento de contornos complexos.

- Velocidade e eficiência: Comparado ao corte mecânico tradicional, o corte a laser é mais rápido, especialmente no processamento de chapas finas e médias. Ao mesmo tempo, pode ser combinado com equipamentos automatizados para obter um processamento em lote e eficiente.

- Versatilidade: Aplicável a uma variedade de materiais (metálicos e não metálicos) e a uma variedade de espessuras; diferentes processos podem ser concluídos simplesmente alterando o tipo de fonte de laser ou ajustando parâmetros, o que é flexível.

- Desperdício mínimo de material: ao controlar precisamente o caminho do laser e a largura da fenda, o excedente e o desperdício de material podem ser minimizados, a utilização do material pode ser melhorada e os custos podem ser reduzidos.

- Alta repetibilidade: o corte a laser sob controle CNC garante a consistência das peças produzidas em massa, reduz erros manuais e melhora a estabilidade da qualidade do produto.

- Bordas limpas e lisas: com parâmetros adequados, as fendas não requerem rebarbação secundária, economizando etapas de processamento subsequentes. Isso é especialmente evidente em cenários que exigem um acabamento de alta qualidade, como aço inoxidável.

- Processo sem contato: o laser não entra em contato direto com a peça de trabalho e não há deformação por estresse mecânico, o que é especialmente adequado para chapas finas e peças de precisão; não há necessidade de substituir a ferramenta, reduzindo os custos de manutenção.

- Automação e flexibilidade: pode ser perfeitamente conectado ao sistema automático de carga e descarga e ao software CAD/CAM para obter uma produção inteligente; pode se adaptar às necessidades de personalização de pequenos lotes e diversas variedades.

As vantagens do corte a laser podem ser resumidas da seguinte forma: primeiro, a alta precisão e exatidão permitem atingir uma fenda de menos de 0,2 mm e uma precisão de posicionamento de 0,01 mm, proporcionando garantia para o processamento de contornos complexos; segundo, a alta velocidade de processamento, especialmente no campo de chapas médias e finas, pode alcançar uma produção de lote eficiente com o sistema de automação; além disso, o corte a laser é adequado para uma variedade de materiais e espessuras, e tarefas de corte flexíveis podem ser concluídas sem substituição frequente de equipamentos; menos desperdício de material, a tecnologia de fenda estreita permite alta utilização de material; forte repetibilidade garante tamanho consistente de peças de lote; cortes de borda suave podem reduzir ou eliminar o processamento secundário; o processo sem contato evita estresse mecânico e desgaste da ferramenta; ao mesmo tempo, é fácil de combinar com CAD/CAM e sistemas automáticos de carga e descarga, e tem características altamente automatizadas e flexíveis. No geral, o corte a laser tem vantagens óbvias em múltiplas dimensões, como precisão, eficiência, custo e automação, e é uma escolha ideal para a produção industrial moderna.

Desvantagens do corte a laser

Embora o corte a laser apresente vantagens significativas, ele também enfrenta uma série de desafios em aplicações práticas. Os custos iniciais de equipamentos e operação, decorrentes de equipamentos de alta potência, a alta refletividade ou a dificuldade de corte de certos materiais (como cobre e alumínio), a zona afetada pelo calor (ZTA) durante o corte, que pode afetar as propriedades do material, o alto consumo de energia e os requisitos de manutenção da fonte de luz, do caminho óptico e dos sistemas auxiliares, são fatores-chave que devem ser cuidadosamente avaliados durante o planejamento do projeto e a seleção do equipamento.

- Alto custo inicial: O investimento em equipamentos de corte a laser (especialmente máquinas de corte a laser de fibra de alta potência e linhas de produção automatizadas) é relativamente grande, mas, a longo prazo, as melhorias de eficiência e qualidade podem diluir o custo.

- Restrições de material: Cortar certos materiais altamente refletivos (como cobre e alumínio) ou materiais extremamente espessos requer processos especiais ou maior potência; cortar materiais inflamáveis não metálicos requer medidas de segurança contra incêndio.

- Zona afetada pelo calor (ZTA): Embora a zona afetada pelo calor do corte a laser seja menor do que a do corte tradicional, em alguns cenários de alta precisão ou alto desempenho, ainda é preciso prestar atenção às mudanças na organização do material ou à deformação causada pelos efeitos do calor.

- Consumo de energia: Máquinas de corte a laser de alta potência têm alto consumo de energia e precisam corresponder à capacidade de resfriamento e fornecimento de energia suficientes; os custos operacionais precisam ser avaliados.

- Requisitos de manutenção: fontes de laser, sistemas de caminho óptico, cabeças de corte, sistemas de exaustão e resfriamento, etc., exigem manutenção regular; especialmente as fibras ópticas e os componentes ópticos no gerador de laser de fibra precisam ser à prova de poeira e vazamentos.

Embora o corte a laser tenha um bom desempenho em termos de precisão e eficiência, os usuários precisam prestar atenção às seguintes limitações principais antes de investir: primeiro, o investimento em equipamento é grande e o custo de manutenção é alto, o que coloca pressão econômica sobre pequenas e médias empresas; segundo, alguns materiais altamente refletivos ou ultraespessos exigem processos especiais e maior potência, e ainda podem enfrentar dificuldades de corte; terceiro, mesmo que a zona afetada pelo calor do corte a laser seja relativamente pequena, em cenários com requisitos extremamente altos para propriedades do material (como dureza e tenacidade), atenção especial ainda deve ser dada ao controle da ZTA; além disso, o alto consumo contínuo de energia traz grandes custos operacionais e requisitos de resfriamento; finalmente, é altamente dependente do gerenciamento de manutenção: fontes de laser, sistemas ópticos, resfriamento e exaustão, etc., todos precisam de manutenção e calibração regulares para garantir a qualidade do corte e a vida útil do equipamento.

No geral, para aproveitar ao máximo as vantagens do corte a laser, a chave está no gerenciamento completo do processo, desde a seleção do equipamento, correspondência de materiais, otimização de parâmetros até o estabelecimento de um sistema de manutenção, de modo a atingir o melhor equilíbrio entre custo e efeito.

Aplicação de corte a laser

A tecnologia de corte a laser desempenha um papel fundamental em muitos setores, com sua altíssima precisão de processamento, flexibilidade de materiais e características de alta automação. Por exemplo, na indústria automotiva, o corte a laser é utilizado para o corte em lote de peças de precisão, como painéis, componentes de chassis, sistemas de escapamento, etc., auxiliando os fabricantes a alcançar a produção eficiente de estruturas complexas; na indústria aeroespacial, o corte a laser tornou-se um meio confiável para o corte de materiais leves, como ligas de titânio e alumínio, sendo particularmente adequado para as necessidades de peças leves e alto controle de tolerância; e na indústria eletrônica, o corte a laser pode atingir precisão milimétrica ou até mesmo micrométrica em placas de circuito, dissipadores de calor e conectores minúsculos, sendo uma parte indispensável da fabricação de PCBs e da preparação de semicondutores.

Com a crescente demanda por equipamentos médicos e processamento de instrumentos cirúrgicos, o corte a laser é frequentemente utilizado na fabricação de peças de precisão, como bisturis, stents e implantes, graças ao seu método de processamento sem contato e às vantagens de não gerar rebarbas. Na área de sinalização e displays publicitários, especialmente na produção de placas de acrílico e metal, o corte a laser permite a obtenção de arestas de corte nítidas e padrões complexos para atender a necessidades visuais personalizadas. Na joalheria, o corte de metais preciosos de alta precisão garante a qualidade do acabamento das joias, com padrões complexos e bordas suaves.

Além disso, a indústria têxtil e de vestuário também utiliza amplamente lasers para obter cortes sem rebarbas em tecidos, couro e têxteis, especialmente em rendas, cintos e padrões personalizados. Na fabricação de móveis e design de interiores, a tecnologia de corte a laser é utilizada para o processamento fino de madeira, painéis compostos e painéis decorativos, auxiliando na criação de móveis e peças decorativas com estruturas complexas ou estilos únicos. Além disso, o corte a laser também demonstra suas vantagens multifuncionais em modelos arquitetônicos, prototipagem educacional, fabricação de moldes, artesanato publicitário e outros campos.

No geral, o corte a laser se tornou uma ferramenta importante no campo da manufatura moderna e do design criativo, com sua alta velocidade, extrema precisão, sem contato e compatibilidade de materiais, e tem promovido continuamente vários setores a um novo nível em melhoria de eficiência e controle de qualidade.

Resumo

A tecnologia de corte a laser desempenha um papel importante em todas as áreas da vida, com suas características de alta precisão, alta eficiência, multifuncionalidade e automação. De máquinas de corte a laser de CO2 a máquinas de corte a laser de fibra, passando por cenários de aplicação especiais como Nd: YAG, diversas fontes de laser e processos de corte precisam ser selecionados com flexibilidade, de acordo com o tipo de material, espessura, requisitos de qualidade e orçamento. Os principais fatores que afetam o efeito do corte incluem propriedades do material, tipo e potência do laser, velocidade de corte, gás auxiliar e controle do caminho óptico.

Obtenha soluções a laser

Como uma empresa com muitos anos de experiência em pesquisa, desenvolvimento e produção de equipamentos a laser, Laser AccTek Possui tecnologia avançada e vasta experiência nas áreas de máquinas de corte a laser de fibra, máquinas de corte a laser de CO2, etc. Nossos equipamentos apresentam excelente desempenho em corte a laser de alta precisão, corte a laser de fibra de alta potência de chapas grossas, corte de precisão em aço inoxidável, linha de produção automatizada de corte a laser, etc., e podem fornecer soluções personalizadas de acordo com as necessidades do cliente. Seja para a eficiência do corte a laser ou para um acabamento de ponta, podemos fornecer suporte otimizado para parâmetros e serviços técnicos.

Bem-vindo a visitar nosso site ou contato Entre em contato diretamente com a equipe da AccTek Laser para obter sugestões de seleção profissional, orçamentos de equipamentos e garantias pós-venda. Deixe-nos trabalhar juntos para melhorar a qualidade do seu produto e a eficiência da produção com a tecnologia de ponta em corte a laser e criar um desempenho excepcional juntos.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser