Que precauções devem ser tomadas durante a limpeza a laser?

A tecnologia de limpeza a laser, com sua alta eficiência, natureza sem contato e alta precisão, oferece vantagens significativas na remoção de ferrugem, óleo e revestimentos de metais. Como um método avançado de tratamento de superfície a laser, máquinas de limpeza a laser A limpeza a laser tem sido amplamente utilizada na indústria e na manufatura. No entanto, o processo de limpeza a laser apresenta riscos potenciais à segurança que exigem atenção cuidadosa. Este artigo apresentará brevemente as vantagens da tecnologia de limpeza a laser e enfatizará a importância de se adotar medidas eficazes para mitigar os riscos potenciais durante o uso.

Índice

Entendendo a limpeza a laser e seus riscos

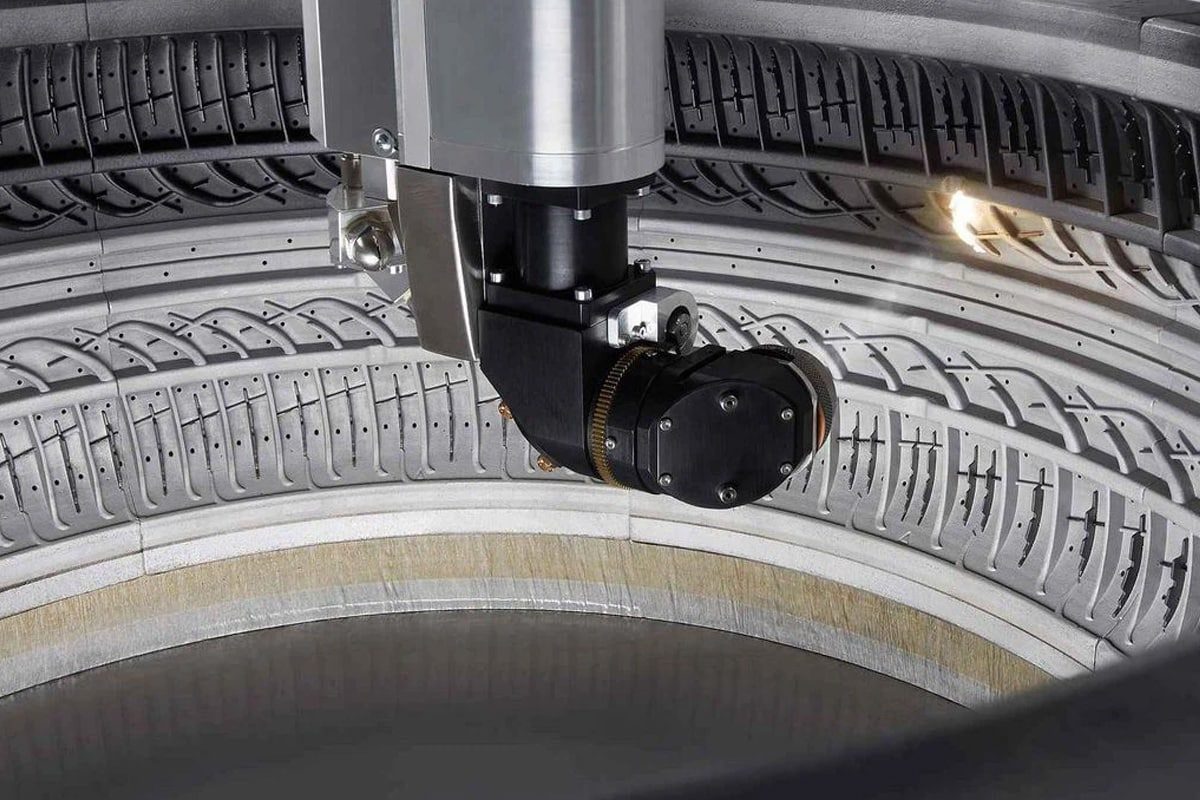

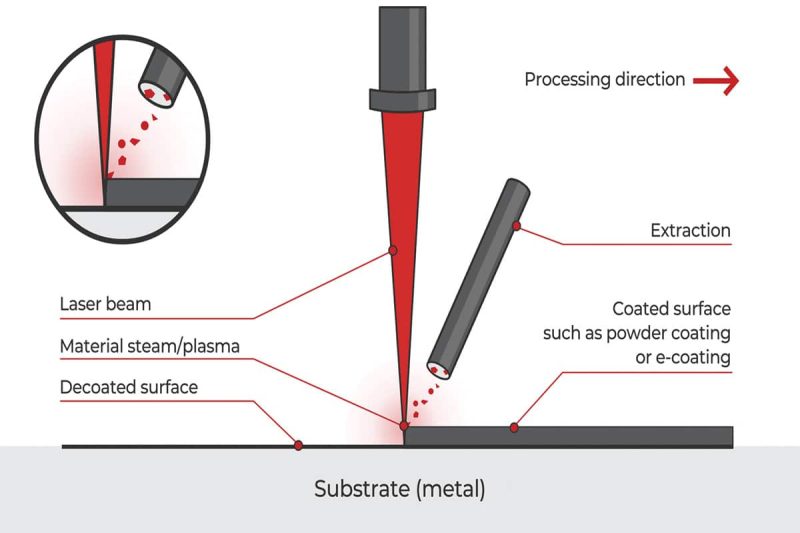

A limpeza a laser utiliza um feixe de laser de alta energia para remover contaminantes da superfície. O feixe de laser interage com o material da superfície, removendo ferrugem, tinta e outros materiais por meio de vaporização ou ablação. Comparada à limpeza química tradicional ou à jateamento mecânico, a limpeza a laser oferece vantagens como não contato, não danos e zero contaminação química. É amplamente utilizada em aplicações como remoção de ferrugem a laser e preparação de superfícies. Aplicações típicas incluem remoção de ferrugem em metais, limpeza pré-soldagem, preservação de edifícios históricos e limpeza de moldes de precisão.

Embora a limpeza a laser proporcione resultados de limpeza eficientes, a operação inadequada ou a proteção insuficiente podem acarretar diversos riscos:

- Danos aos olhos e à pele: Os feixes de laser possuem densidade de energia extremamente alta. A exposição direta aos olhos pode penetrar a córnea e o cristalino, causando danos permanentes à retina. A exposição à pele pode causar queimaduras. É importante ressaltar que mesmo o feixe de laser refletido pode causar danos ao corpo humano. Portanto, óculos de proteção a laser e roupas de proteção adequadas ao comprimento de onda devem ser usados durante a operação.

- Riscos de Fumaça e Partículas: Durante o processo de limpeza, os revestimentos, ferrugem ou manchas de óleo removidos geram grandes quantidades de fumaça e partículas finas. Essa fumaça pode conter substâncias perigosas (como vapor metálico e óxidos) e é prejudicial ao sistema respiratório se inalada. Além disso, a poeira concentrada representa um risco de inflamabilidade e deve ser controlada.

- Risco de incêndio e explosão: Feixes de laser de alta potência podem inflamar materiais inflamáveis (como óleo, tinta e papel), causando incêndios. A exposição ao laser na presença de vapores ou poeira inflamáveis pode causar explosões. Portanto, o local de limpeza deve ser mantido afastado de materiais inflamáveis e explosivos e equipado com os equipamentos de combate a incêndio necessários.

- Riscos à segurança elétrica: As máquinas de limpeza a laser geralmente requerem fontes de alimentação de alta tensão e contêm componentes eletrônicos complexos. Durante a manutenção ou a resolução de problemas, a falha em desconectar a fonte de alimentação ou a operação inadequada podem facilmente causar acidentes elétricos, como choque elétrico. Todos os equipamentos devem ser devidamente aterrados e possuir proteção contra sobrecarga.

- Outros riscos mecânicos: Os equipamentos de limpeza podem conter peças rotativas de alta velocidade ou máquinas em movimento. Esteja ciente do risco de lesões mecânicas durante a manutenção.

A limpeza a laser, como uma tecnologia altamente eficaz para remoção de ferrugem e tratamento de superfícies, oferece vantagens insubstituíveis na produção industrial. No entanto, devido às propriedades únicas dos lasers, os potenciais riscos de segurança durante o uso não podem ser ignorados. Compreender esses riscos potenciais é um pré-requisito para a adoção de medidas de proteção eficazes.

Precauções de segurança

Para garantir a segurança do processo de limpeza a laser, um conjunto abrangente de precauções de segurança deve ser implementado. Isso não só protege a saúde do operador, como também garante o funcionamento estável do equipamento e um ambiente seguro. A seguir, descrevemos as principais categorias de medidas de segurança.

Equipamento de Proteção Individual (EPI)

- Óculos de proteção a laser: Escolha óculos de proteção adequados com base no comprimento de onda e na potência do laser para proteger seus olhos da luz laser direta ou dispersa.

- Vestuário e luvas de proteção: Use vestuário de trabalho resistente a chamas e luvas isolantes e resistentes ao calor para reduzir o risco de contato da pele com a luz laser, pólvora quente ou fumos.

- Máscara contra poeira: Ao trabalhar em ambientes com alta concentração de fumos, utilize uma máscara ou filtro eficaz contra poeira para reduzir a inalação de partículas nocivas.

Mecanismo de proteção a laser

- Controle de acesso e intertravamento de segurança: Instale uma porta ou cerca de segurança com proteção a laser na área de trabalho, equipada com um sistema de intertravamento, para desligar automaticamente a emissão de laser caso a porta seja aberta ou ocorra uma situação anormal, evitando vazamentos de laser.

- Sinalização e indicadores de perigo: Afixe placas de aviso de perigo claras na área de limpeza a laser e instale indicadores de funcionamento do laser para manter o pessoal não operacional informado sobre o estado do trabalho e evitar a entrada acidental.

- Dispositivo de parada de emergência: O equipamento deve estar equipado com um botão de parada de emergência de fácil acesso para desligar rapidamente a saída do laser e a energia em caso de anormalidade.

Sistemas de ventilação e exaustão de fumaça

- Equipamentos eficientes de exaustão de fumos: Instale coifas e dutos de exaustão locais equipados com filtros ou equipamentos de purificação para remover eficazmente os fumos e partículas nocivas geradas durante o processo de limpeza, mantendo um ambiente de trabalho limpo.

- Equipamentos de purificação do ar: Utilize um sistema de purificação do ar ou um filtro de névoa de óleo quando necessário para reduzir o impacto dos fumos metálicos na qualidade do ar da oficina.

Instalações de combate a incêndios

- Equipamentos de combate a incêndio: Utilize extintores de incêndio adequados, como os de pó químico seco e dióxido de carbono, com base nos tipos de incêndio potenciais no local, e verifique regularmente a sua eficácia.

- Não utilize água para extinguir incêndios: Como a limpeza a laser geralmente envolve componentes metálicos e elétricos, evite usar água diretamente para apagar incêndios. Em vez disso, cubra a fonte de ignição com pó químico seco ou areia seca para bloquear o oxigênio.

- Isole a área de limpeza: Mantenha o acesso à área de limpeza desobstruído. Evite armazenar materiais inflamáveis e isole a fonte de ignição de materiais combustíveis.

Segurança elétrica

- Instalação e aterramento profissionais: A máquina de limpeza a laser deve ser instalada por um profissional. Certifique-se de que todos os componentes elétricos estejam devidamente aterrados e que a fiação esteja em conformidade com as normas de segurança.

- Inspeção regular: Inspecione regularmente os cabos, conectores e painéis de controle e substitua quaisquer componentes danificados ou deteriorados.

- Procedimento de bloqueio após desligamento: Execute um procedimento de bloqueio após desligamento antes da manutenção ou reparo para evitar choque elétrico acidental e partida inadvertida.

Utilizando equipamentos de proteção individual adequados, adotando precauções de segurança apropriadas e equipamentos de combate a incêndio, além de medidas rigorosas de segurança elétrica, é possível minimizar os riscos envolvidos nas operações de limpeza a laser. Essas precauções, em conjunto, formam um sistema de proteção essencial para garantir operações seguras.

precauções operacionais

Além da segurança do hardware e dos equipamentos, o controle de riscos operacionais é igualmente importante. Procedimentos operacionais padronizados e treinamento podem reduzir ainda mais a probabilidade de acidentes e melhorar a eficiência e a segurança do trabalho de limpeza a laser.

- Treinamento e Certificação de Operadores: Todos os usuários de equipamentos de limpeza a laser devem passar por treinamento profissional e obter as qualificações apropriadas. Devem estar familiarizados com os princípios de funcionamento do equipamento, normas de segurança e procedimentos de resposta a emergências. Os operadores devem compreender o manual do usuário e o manual de segurança do sistema a laser, além de dominar os procedimentos operacionais corretos e os requisitos de equipamentos de proteção individual.

- Configuração e Calibração do Equipamento: Antes de cada utilização, a potência do laser, os parâmetros do ponto focal e a velocidade de varredura devem ser ajustados adequadamente com base no tipo de material e nos requisitos de limpeza. Um teste sem carga deve ser realizado para calibrar o caminho óptico e alinhar a peça de trabalho, garantindo que o feixe de laser ilumine com precisão a superfície alvo. Evite aumentar a potência sem necessidade de ajustes em condições desconhecidas.

- Monitoramento do processo: O estado do equipamento e o ambiente operacional devem ser monitorados continuamente durante o processo de limpeza a laser. Os resultados da limpeza podem ser observados por meio de câmeras ou supervisão no local para detectar prontamente concentrações anormais de fumaça ou faíscas. Certifique-se de que o dispositivo de parada de emergência esteja sempre operacional para interromper imediatamente a emissão do laser em caso de risco.

- Procedimentos de Emergência: Desenvolva e pratique planos de resposta a emergências para incêndio, fumaça excessiva, falha de equipamento e lesões pessoais. Treinamentos regulares devem ser realizados para garantir que todos os operadores estejam familiarizados com os procedimentos de emergência, como combate a incêndio, primeiros socorros e registro de incidentes.

A estrita observância dos procedimentos operacionais, o treinamento e a avaliação regulares, bem como o bom monitoramento no local e a preparação para emergências, são medidas importantes para reduzir erros humanos e acidentes. A prevenção operacional e a prevenção de falhas nos equipamentos se complementam para garantir a operação segura de máquinas de limpeza a laser.

Precauções de manutenção

A manutenção é fundamental para garantir o funcionamento seguro e estável a longo prazo dos equipamentos de limpeza a laser. Inspeções e manutenções regulares permitem detectar possíveis falhas com antecedência e evitar que se transformem em acidentes.

- Inspeção diária: Antes de cada operação diária, inspecione o estado da máquina de limpeza a laser, incluindo os componentes do caminho óptico, o sistema de refrigeração e os fixadores. Limpe a poeira e a sujeira das superfícies ópticas para manter o caminho do feixe limpo.

- Manutenção de componentes principais: Realize a manutenção regular de componentes principais, como o laser, a bomba de refrigeração, o ventilador e a placa de circuito, de acordo com as recomendações do fabricante, substituindo peças consumíveis, como vedações e filtros. Certifique-se de que a fonte de laser e os componentes ópticos estejam funcionando corretamente.

- Atualizações e backups de software: Atualize o software de controle e o firmware do dispositivo regularmente para corrigir vulnerabilidades conhecidas e melhorar o desempenho do sistema. Faça backups frequentes das configurações e parâmetros principais para evitar que falhas de software causem anomalias operacionais.

- Registros de manutenção: Elabore registros detalhados de manutenção e reparo, documentando cada inspeção, substituição e solução de problemas. Isso não só ajuda a monitorar a condição do dispositivo, como também fornece dados de referência para futuras melhorias de segurança.

Por meio de manutenção rigorosa e gestão de registros, a possibilidade de falhas mecânicas e acidentes de segurança pode ser significativamente reduzida. Medidas preventivas de manutenção garantem que o equipamento esteja sempre em boas condições, proporcionando garantias de segurança estáveis e de longo prazo para o processo de limpeza a laser.

Considerações ambientais

As operações de limpeza a laser têm um certo impacto no meio ambiente. A consideração adequada dos fatores ambientais não só ajuda a proteger a saúde dos operadores, como também cumpre as leis e regulamentos pertinentes e reforça a imagem de responsabilidade social da empresa.

- Gestão de Fumos e Poluentes: O tratamento e a filtragem de fumos e substâncias perigosas geradas durante o processo de limpeza são cruciais. Utilize dispositivos de filtragem e adsorção de alta eficiência para separar vapores metálicos e partículas finas dos gases de escape, prevenindo a poluição atmosférica. Os resíduos e produtos químicos gerados devem ser descartados de forma segura, em conformidade com as normas ambientais.

- Economia e Eficiência Energética: Os equipamentos de limpeza a laser consomem muita energia. O uso de lasers de baixo consumo e sistemas de controle inteligentes para otimizar os parâmetros do processo de limpeza pode reduzir o desperdício de energia. O agendamento da inicialização e do desligamento dos equipamentos para evitar longos períodos de operação ociosa também faz parte das medidas de economia de energia.

- Conformidade regulamentar: Diferentes regiões possuem regulamentações rigorosas em relação a emissões industriais, ruído e equipamentos a laser. As empresas devem estar cientes e cumprir as normas locais de segurança ambiental, contra incêndio e elétrica para garantir que seus sistemas de limpeza a laser atendam a todos os requisitos regulamentares e sejam aprovados nos testes de certificação relevantes.

Incorporar a proteção ambiental, a conservação de energia e os requisitos de conformidade na gestão das operações de limpeza a laser pode aprimorar ainda mais a imagem corporativa e evitar riscos legais. Medidas abrangentes de gestão ambiental oferecem um forte suporte ao uso sustentável de máquinas de limpeza a laser.

Resumir

A tecnologia de limpeza a laser, como uma solução eficiente, ecológica e precisa para tratamento de superfícies e remoção de ferrugem, está se tornando uma ferramenta vital na produção industrial. Para maximizar os benefícios das máquinas de limpeza a laser, é crucial compreender a fundo e mitigar cuidadosamente seus riscos potenciais. Um sistema abrangente de segurança e prevenção — incluindo processos multifacetados como procedimentos operacionais, treinamento preciso, manutenção meticulosa e regulamentações ambientais rigorosas — pode garantir a operação eficiente, segura e estável das máquinas de limpeza a laser em diversos cenários industriais, criando assim maior valor de produção e benefícios econômicos para as empresas.

- Limpeza de alta precisão e sem poluição: Livre de produtos químicos e abrasivos, é adequada para o tratamento de superfícies de diversos materiais, incluindo metais, plásticos e cerâmicas.

- Alto desempenho e eficiência energética: Uma variedade de opções de alimentação permite realizar tarefas de limpeza leves a pesadas, reduzindo o consumo de energia e os custos de manutenção.

- Qualidade superior e valor a longo prazo: Utilizando componentes de alta qualidade e processos de montagem rigorosos, garantimos desempenho estável, longa vida útil e fácil manutenção.

Entre em contato conosco para a seleção de equipamentos. Oferecemos consultoria gratuita, testes de amostras, soluções personalizadas e treinamento de usuários, garantindo que nossos equipamentos se adaptem perfeitamente ao seu fluxo de trabalho e às necessidades do seu setor.

Seja qual for o seu desafio de limpeza — desde o setor automotivo, aeroespacial e industrial até a restauração de relíquias culturais —Laser AccTek Podemos fornecer soluções de limpeza a laser confiáveis, seguras e eficientes. Contate-nos Dê o primeiro passo hoje mesmo em sua jornada de modernização da limpeza a laser e vamos trabalhar juntos rumo a um futuro eficiente, sustentável e inteligente.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser