Que tipo de treinamento é necessário para a operação segura de uma máquina de limpeza a laser?

Nos últimos anos, a tecnologia de limpeza a laser ganhou popularidade rapidamente em diversos setores, incluindo manufatura, manutenção de moldes, restauração de patrimônio cultural e os setores automotivo e aeroespacial. Comparada aos métodos de limpeza tradicionais, como limpeza química, jateamento de areia ou limpeza ultrassônica, a limpeza a laser oferece vantagens significativas: alta eficiência, precisão, operação sem contato e respeito ao meio ambiente. Ao direcionar um feixe de laser de alta energia para a superfície de um material, ele vaporiza ou remove instantaneamente contaminantes, ferrugem ou revestimentos sem danificar o substrato. Esse método de tratamento de superfície ecológico e preciso está gradualmente substituindo as técnicas convencionais e se tornando uma solução essencial na manutenção industrial e preparação de superfícies em todo o mundo.

No entanto, enquanto um máquina de limpeza a laser Embora ofereça desempenho impressionante e benefícios de sustentabilidade, ainda é um dispositivo industrial de alta energia que exige medidas de segurança rigorosas durante a operação. O próprio feixe de laser apresenta riscos potenciais, como lesões oculares, queimaduras na pele, acidentes elétricos ou até mesmo incêndios, se manuseado incorretamente. Além disso, a operação ou manutenção inadequada pode levar à contaminação óptica, danos às lentes e qualidade de limpeza inconsistente, afetando, em última análise, a produtividade. Portanto, antes de integrar equipamentos de limpeza a laser à produção, as empresas devem estabelecer um programa abrangente de treinamento em segurança para garantir que todos os operadores compreendam os princípios de segurança a laser, as habilidades de manuseio do equipamento e os procedimentos de gerenciamento de riscos. Somente por meio de treinamento adequado as empresas podem aproveitar ao máximo as vantagens da limpeza a laser, mantendo um ambiente de trabalho seguro e eficiente.

Índice

Entendendo a tecnologia de limpeza a laser

A limpeza a laser é uma tecnologia avançada de tratamento de superfícies baseada no princípio da interação luz-matéria. Quando um feixe de laser de alta densidade energética irradia a superfície de uma peça, contaminantes superficiais, camadas de óxido ou revestimentos absorvem energia rapidamente, sofrendo expansão térmica, vaporização ou descamação, resultando em um efeito de limpeza altamente eficiente e preciso. Comparada à limpeza química tradicional ou ao lixamento mecânico, a limpeza a laser é sem contato, livre de solventes e não produz poluição secundária, atendendo às exigências da indústria moderna por manufatura verde e desenvolvimento sustentável. Além disso, a limpeza a laser permite o tratamento de superfícies complexas ou de difícil acesso praticamente sem danificar o material, apresentando vantagens exclusivas de alta precisão, alta eficiência e controlabilidade.

Antes da operação propriamente dita, os operadores devem compreender a fundo os princípios básicos da limpeza a laser e as características de resposta dos materiais, dominando as leis de interação entre o laser e as diferentes superfícies das peças. Somente com a compreensão completa desses princípios científicos é possível tomar decisões acertadas quanto à potência do equipamento, à seleção do tamanho do ponto e ao ajuste da velocidade de varredura, garantindo assim um processo de limpeza seguro, estável e eficiente. Ao mesmo tempo, o conhecimento do escopo de aplicação, dos materiais aplicáveis e das limitações potenciais da limpeza a laser auxilia os operadores a desenvolver soluções otimizadas para diferentes peças e ambientes de produção, aprimorando a eficiência da produção e a qualidade do processamento, além de prevenir danos ao equipamento ou acidentes causados por operação incorreta, proporcionando, assim, às empresas a garantia de uma produção verde, eficiente e sustentável.

Princípios e Tipos Técnicos

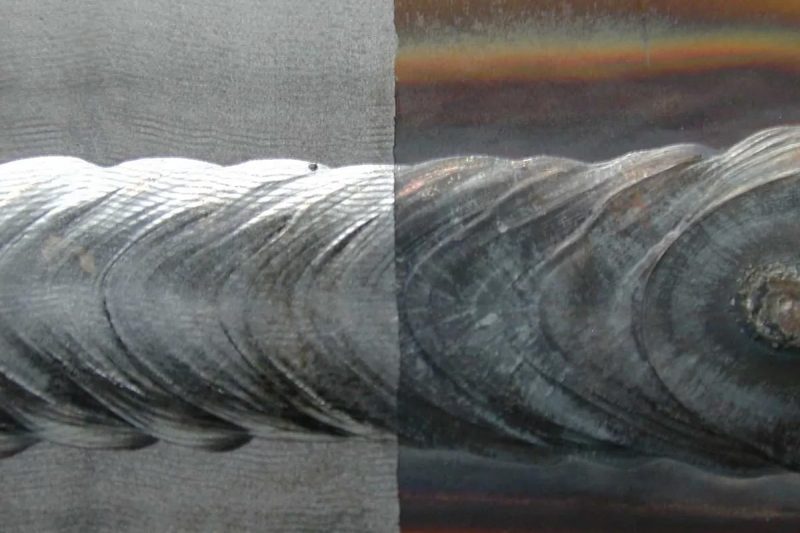

A tecnologia de limpeza a laser é um processo avançado que se baseia na interação entre luz e matéria para realizar a limpeza e o tratamento de superfícies. Dependendo do modo de emissão do laser, a tecnologia de limpeza a laser divide-se principalmente em limpeza a laser pulsada e limpeza a laser contínua, cada uma com princípios de funcionamento e cenários de aplicação distintos. Máquinas de limpeza a laser pulsado Emite pulsos de laser curtos e de alta potência de pico que atuam instantaneamente na camada superficial, fazendo com que os contaminantes absorvam energia e vaporizem rapidamente ou gerem microexplosões que removem impurezas superficiais, camadas de óxido ou revestimentos. Este método produz zonas afetadas pelo calor mínimas e oferece alta precisão, sendo ideal para aplicações delicadas, como moldes de precisão, restauração de patrimônio cultural, componentes eletrônicos e peças de alta qualidade. Ele previne eficazmente danos ao substrato, garantindo resultados de limpeza uniformes e consistentes.

Máquinas de limpeza a laser contínua A limpeza a laser contínua utiliza um feixe de laser estável e contínuo para limpar peças de grande área, sendo capaz de remover contaminantes e revestimentos de uma ampla superfície rapidamente. Isso a torna adequada para aplicações industriais, como remoção de ferrugem de estruturas de aço, preparação de superfícies para soldagem e remoção de tinta ou revestimento. A vantagem da limpeza a laser contínua reside em sua alta velocidade e eficiência, o que pode reduzir significativamente os ciclos de produção em ambientes industriais. No entanto, a zona afetada pelo calor é relativamente maior, tornando-a mais adequada para operações industriais de grande escala e alta exigência do que para aplicações que requerem extrema precisão. Os operadores devem ajustar cuidadosamente a potência do laser, o tamanho do ponto, a velocidade de varredura e a distância focal de acordo com as propriedades do material e os requisitos de limpeza para obter resultados ideais, evitando danos ao substrato.

Além disso, os operadores devem compreender a fundo como os diversos parâmetros do laser afetam o desempenho da limpeza. Fatores como comprimento de onda, potência, frequência, largura de pulso e distância focal influenciam diretamente a eficiência da limpeza e a proteção do substrato. Lasers de comprimento de onda curto são mais eficazes na remoção de óxidos metálicos, enquanto lasers de infravermelho médio apresentam melhor desempenho na eliminação de contaminantes orgânicos. Dominar esses princípios técnicos permite que os operadores selecionem os parâmetros de limpeza mais adequados de acordo com os diferentes materiais, tipos de contaminantes e condições de trabalho, melhorando assim a qualidade da limpeza, reduzindo o desperdício de material e garantindo a operação segura e estável do equipamento.

Aplicações de limpeza a laser

A tecnologia de limpeza a laser é hoje amplamente aplicada em diversos setores industriais, demonstrando vantagens exclusivas na remoção de ferrugem e tinta, preparação de superfícies para soldagem e revestimento, manutenção de moldes, restauração de patrimônio cultural e fabricação aeroespacial e eletrônica. Para a remoção de ferrugem e tinta, a limpeza a laser pode ser aplicada em aço, alumínio, titânio e outras superfícies metálicas para remover com eficiência camadas de óxido, ferrugem e revestimentos de tinta sem danificar o substrato. Na preparação de superfícies para soldagem e revestimento, a limpeza a laser melhora a adesão da superfície, garantindo uma forte ligação entre as soldas ou revestimentos e o substrato, aumentando significativamente a qualidade e a confiabilidade do produto.

Na manutenção de moldes, a limpeza a laser remove eficazmente resíduos de moldes de borracha, pneus e injeção, prolongando a vida útil das ferramentas e reduzindo os custos de manutenção. Na restauração do patrimônio cultural, a limpeza a laser remove sujeira e camadas de óxido sem danificar o substrato subjacente, proporcionando um método seguro e eficiente para a preservação de artefatos valiosos. Na indústria aeroespacial e eletrônica, a limpeza a laser garante a limpeza da superfície e a condutividade de componentes de precisão, assegurando a precisão da montagem e o desempenho estável.

Essas extensas aplicações demonstram que as máquinas de limpeza a laser tornaram-se gradualmente equipamentos essenciais na limpeza industrial moderna e no tratamento de superfícies. Ao mesmo tempo, exigem maior habilidade técnica e consciência de segurança dos operadores. Treinamento sistemático e estrita observância dos procedimentos operacionais são essenciais para alcançar resultados de limpeza eficientes, seguros e confiáveis em diversos materiais e condições de trabalho.

Em resumo, a tecnologia de limpeza a laser, com sua alta densidade de energia, forte controlabilidade e características ecologicamente corretas, oferece uma solução de limpeza eficiente, segura e sustentável para a manufatura moderna. Ao dominar a tecnologia, os operadores devem compreender plenamente suas características energéticas, riscos potenciais e requisitos de segurança. Somente com um sólido conhecimento dos princípios técnicos, aliado a procedimentos operacionais padronizados e treinamento sistemático, as máquinas de limpeza a laser podem realmente oferecer alta eficiência, precisão e valor sustentável em aplicações industriais práticas.

Requisitos de treinamento para operadores de máquinas de limpeza a laser

Operar uma máquina de limpeza a laser não é tão simples quanto “ligar, limpar e desligar”. Na realidade, esse trabalho envolve conhecimento e habilidades de diversas áreas, incluindo óptica, engenharia elétrica, mecânica e gestão de segurança, exigindo que os operadores possuam ampla competência profissional. Para garantir a segurança e a eficiência do processo operacional e prolongar a vida útil do equipamento, as empresas devem fornecer aos operadores um plano de treinamento sistemático e dividido em fases. O treinamento deve incluir não apenas explicações teóricas, mas também operação prática, análise de casos e simulações de risco para garantir que os operadores possam aplicar seus conhecimentos com habilidade em cenários de trabalho reais. A seguir, apresentamos uma explicação detalhada do conteúdo principal e dos módulos essenciais do treinamento para operadores de máquinas de limpeza a laser.

Noções básicas de segurança a laser

Primeiramente, os operadores devem compreender plenamente os princípios básicos da radiação laser e seus potenciais riscos. Os lasers possuem alto brilho, alta densidade de energia e diretividade extremamente forte. A operação inadequada ou o contato direto sem proteção podem facilmente causar danos irreversíveis à retina e à pele. Durante o treinamento, o mecanismo de interação entre lasers e tecidos humanos deve ser explicado detalhadamente, incluindo os efeitos fototérmicos, fotoquímicos e de impacto mecânico, para que os operadores compreendam profundamente a gravidade dos danos causados pelo laser. Simultaneamente, o treinamento deve incorporar estudos de caso específicos para demonstrar as potenciais consequências de lesões por laser, permitindo que os operadores compreendam a importância da segurança tanto intuitiva quanto teoricamente, mantendo assim vigilância constante e consciência de proteção nas operações diárias.

Treinamento de segurança a laser

Classificação e normas de segurança para lasers: De acordo com a norma da Comissão Eletrotécnica Internacional (IEC 60825), os equipamentos a laser são classificados em quatro classes, da Classe 1 à Classe 4. As máquinas de limpeza a laser geralmente pertencem à Classe 4, equipamentos de alto risco, e sua operação deve ser realizada em um ambiente rigorosamente controlado. O treinamento deve abranger as medidas de segurança relevantes, como a sinalização das áreas de trabalho com laser, a instalação de luzes de advertência, a localização e o uso dos botões de parada de emergência, além de garantir que os operadores saibam como se proteger adequadamente e como reagir a possíveis riscos em qualquer situação.

Equipamentos de Proteção Individual (EPI): Os operadores devem ser proficientes no uso correto de óculos de segurança a laser, luvas e vestimentas de proteção. O conteúdo do treinamento deve incluir não apenas os métodos básicos de utilização, mas também explicar como selecionar as lentes de proteção adequadas com base no comprimento de onda do laser, bem como como realizar inspeções diárias, manutenção e substituição periódica dos equipamentos de proteção para garantir proteção constante durante a operação.

Medidas de Controle e Dispositivos de Intertravamento: O sistema de controle de segurança é um elemento fundamental na prevenção de acidentes. O treinamento deve se concentrar em explicar as funções e o uso de dispositivos como escudos de proteção a laser, sistemas de obturador óptico, travas de portas com intertravamento e relés de segurança. Os operadores devem compreender como esses dispositivos interrompem automaticamente a emissão de laser em situações anormais para garantir a segurança do equipamento e do ambiente operacional. Simultaneamente, por meio de exercícios de simulação, os operadores devem se tornar proficientes no gerenciamento de diversas situações acionadas pelos dispositivos de segurança, aprimorando sua capacidade de resposta a emergências.

Treinamento em Operação e Manutenção de Equipamentos

Configuração e Calibração da Máquina: Os operadores precisam dominar os métodos de ajuste de parâmetros-chave, como potência do laser, velocidade de varredura, distância focal e tamanho do ponto, e compreender o impacto específico desses parâmetros nos resultados da limpeza. Configurações corretas de parâmetros não apenas melhoram a eficiência da limpeza, mas também evitam danos ao substrato da peça devido ao excesso de energia do laser, reduzindo assim as taxas de defeitos e o desperdício de material. O treinamento pode incluir exemplos e experimentos comparativos para permitir que os operadores compreendam intuitivamente a importância do ajuste de parâmetros.

Procedimentos Operacionais Padrão: As empresas devem estabelecer Procedimentos Operacionais Padrão (POPs) abrangentes, incluindo verificações pré-operacionais, pré-aquecimento de equipamentos, monitoramento do processo de limpeza e procedimentos de desligamento e reinicialização de segurança após a operação. Os operadores devem estar familiarizados com o conteúdo específico dos documentos de POP e segui-los rigorosamente durante a operação. A prática repetida dos procedimentos padrão pode reduzir efetivamente os erros operacionais e melhorar a eficiência e a segurança das operações.

Manutenção e resolução de problemas: Os equipamentos de limpeza a laser são compostos por um sistema óptico, um sistema de refrigeração, um sistema de digitalização e um software de controle. O treinamento deve abranger a manutenção regular, como limpeza de lentes, verificação da circulação da água de refrigeração e testes de aterramento elétrico, além de explicar métodos comuns de resolução de problemas, como quedas de potência do laser, anormalidades na digitalização e alarmes de refrigeração. Estudos de caso devem ser utilizados para permitir que os operadores identifiquem inicialmente as causas dos problemas e tomem as medidas apropriadas, reduzindo o tempo de inatividade do equipamento e melhorando a continuidade da produção.

Operação de Software e Gerenciamento de Dados: Com o desenvolvimento de equipamentos inteligentes de limpeza a laser, a proficiência dos operadores na interface do software torna-se igualmente crucial. O treinamento deve abranger a configuração de parâmetros, a programação de tarefas, a otimização de trajetórias e o registro de processos, permitindo que os operadores utilizem o software de forma eficiente para concluir tarefas, ao mesmo tempo que aprimoram as capacidades de gerenciamento de dados, alcançam rastreabilidade e otimização do processo e fornecem suporte de dados para melhorias subsequentes na produção.

Gestão de Riscos e Avaliação de Perigos

Identificação de Riscos e Controle de Perigos: O treinamento deve orientar os operadores na identificação de riscos potenciais, incluindo vazamento de laser, curto-circuitos elétricos, inalação de fumos e riscos de luz refletida, além de ensinar métodos para a adoção de medidas de proteção e isolamento adequadas. Por meio de instruções sistemáticas e exercícios práticos, os operadores podem identificar proativamente os riscos nas operações diárias e prevenir possíveis acidentes.

Planejamento de Segurança e Resposta a Emergências: O treinamento também deve ensinar como desenvolver procedimentos operacionais seguros e planos de emergência, incluindo combate a incêndios, alarmes de mau funcionamento de equipamentos e procedimentos de evacuação de pessoal. Simulações regulares de emergência podem fortalecer a capacidade de resposta prática dos operadores, permitindo que tomem medidas rápidas e precisas em situações de emergência para garantir a segurança do pessoal e dos equipamentos.

Melhoria Contínua e Construção de uma Cultura de Segurança: O treinamento não se limita à disseminação pontual de conhecimento, mas deve estabelecer um mecanismo de melhoria contínua. As empresas podem aprimorar continuamente seu nível geral de gestão de segurança por meio de treinamentos anuais de reciclagem, avaliações de desempenho e mecanismos de feedback de segurança, garantindo que uma cultura de segurança permeie todos os níveis da empresa e que os operadores mantenham uma constante atenção à segurança.

Conformidade regulatória e manutenção de registros

Conformidade com normas e regulamentos de segurança: O uso de equipamentos de limpeza a laser deve estar em conformidade com as normas de segurança locais e internacionais, como a ISO 11553 (Requisitos de segurança para equipamentos de processamento a laser) e a IEC 60825 (Norma de segurança da radiação laser). O treinamento deve ajudar os operadores a compreender esses requisitos regulamentares e a implementá-los nas operações diárias, garantindo que a empresa esteja livre de riscos legais e regulamentares.

Gestão de Registros e Documentos: As empresas devem estabelecer um sistema completo de registros de treinamento, registros de manutenção, listas de verificação de segurança e relatórios de incidentes. Esses documentos são cruciais não apenas para a conformidade com as normas de segurança, mas também fornecem suporte confiável para auditorias subsequentes, rastreamento de riscos e melhoria contínua. Por meio da gestão científica dos registros operacionais, as empresas podem analisar melhor os dados operacionais, sintetizar experiências e otimizar os processos de segurança.

O treinamento sistemático de operadores é fundamental para garantir a operação segura e estável de equipamentos de limpeza a laser. Por meio de um sistema de treinamento abrangente que engloba educação em segurança, treinamento de habilidades, gerenciamento de riscos e implementação de normas, as empresas podem reduzir efetivamente as taxas de acidentes e melhorar a eficiência da produção e a estabilidade dos equipamentos. Operadores excelentes precisam não apenas dominar a tecnologia, mas também compreender a gestão de segurança. Somente quando segurança e eficiência recebem a mesma ênfase é que as máquinas de limpeza a laser podem realmente atingir seu valor de alta eficiência, precisão e respeito ao meio ambiente, trazendo benefícios de produção confiáveis e de longo prazo para as empresas.

Resumo

As máquinas de limpeza a laser, uma tecnologia de tratamento de superfícies altamente eficiente e ecológica, estão transformando rapidamente o cenário da indústria global de limpeza industrial. No entanto, qualquer equipamento de alta energia apresenta riscos potenciais, tornando crucial o estabelecimento de um sistema de treinamento de segurança sistemático. Operadores qualificados devem dominar não apenas os conhecimentos básicos de segurança a laser e as medidas de proteção, mas também estar familiarizados com os procedimentos de operação do equipamento, as técnicas de manutenção e a lógica de uso do sistema de software. Simultaneamente, o gerenciamento de riscos, a avaliação de perigos e a estrita conformidade com as normas podem minimizar a taxa de acidentes e garantir a segurança do pessoal e do equipamento.

Para as empresas, investir em um sistema de treinamento abrangente não só melhora a eficiência operacional e a vida útil dos equipamentos, como também aumenta a segurança e o controle do processo produtivo, mantendo assim uma vantagem competitiva no mercado de manufatura altamente competitivo. O futuro da tecnologia de limpeza a laser dependerá cada vez mais de um sistema de talentos profissional e padronizado para impulsionar o desenvolvimento tecnológico contínuo e a inovação.

Obtenha soluções a laser

Ao selecionar equipamentos de limpeza a laser, eficiência, segurança e confiabilidade são os fatores mais importantes para as empresas. Os equipamentos a laser da AccTek, com sua tecnologia avançada, interface operacional inteligente e sistema abrangente de proteção de segurança, oferecem aos clientes soluções de limpeza eficientes, estáveis e seguras. Seja para remoção de ferrugem, tinta ou tratamento de superfícies, nossos equipamentos atendem às necessidades de diferentes cenários industriais. Também oferecemos treinamento operacional e suporte técnico, permitindo que as empresas alcancem rapidamente uma produção eficiente.

Escolhendo Laser AccTek Significa escolher um parceiro de limpeza industrial eficiente, seguro e confiável.

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser