Um guia completo para determinar a potência do laser para máquinas de corte a laser

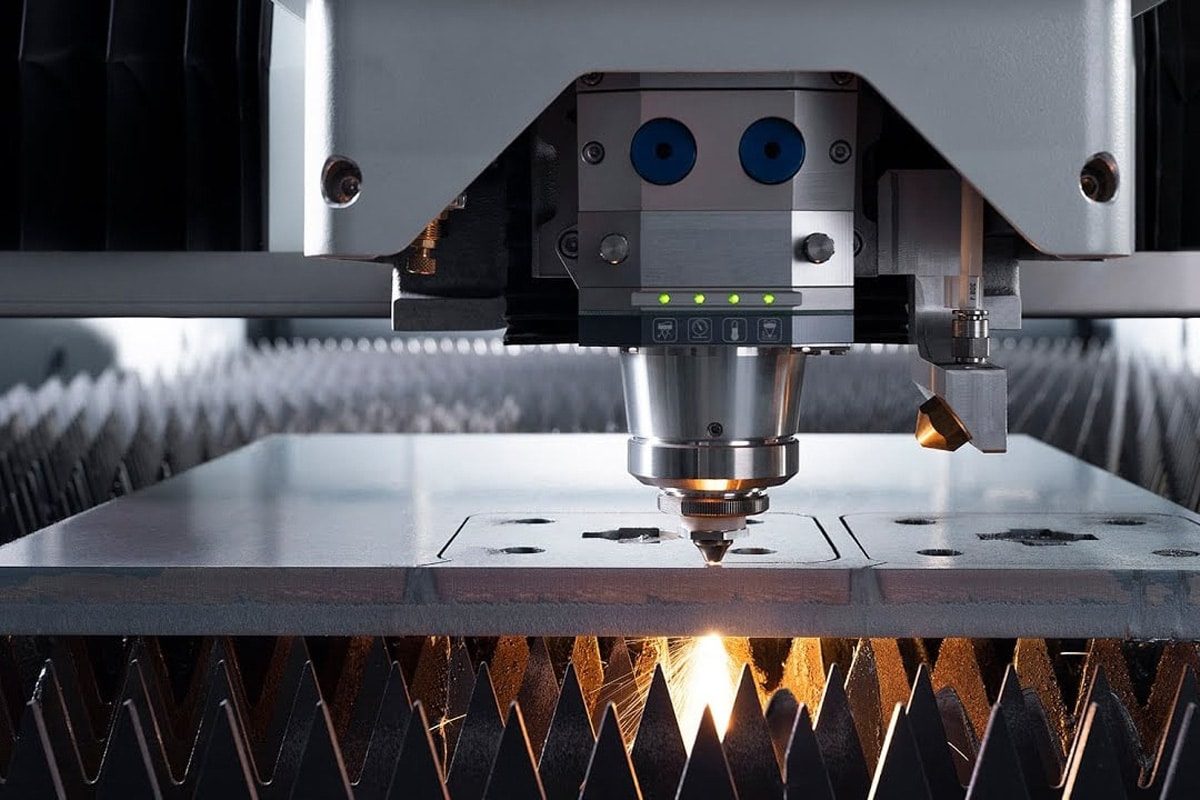

Na fabricação moderna, máquinas de corte a laser tornaram-se um equipamento essencial para o processamento de metais e a produção industrial. Comparado aos métodos tradicionais de corte mecânico, o corte a laser, com sua alta precisão, eficiência e flexibilidade, tornou-se rapidamente a solução preferida para o processamento de chapas metálicas, fabricação automotiva, aeroespacial e eletrônica de precisão. Seja cortando chapas finas ou fabricando estruturas de chapas espessas, as configurações corretas de potência do laser impactam diretamente a eficiência do corte, o acabamento da superfície de corte e os custos gerais de produção.

Para um avançado máquina de corte a laser de fibra, um de seus principais componentes é o gerador de laser. Ele é o "coração energético" de todo o sistema, determinando a potência de saída e a estabilidade do feixe. Potência insuficiente pode impedir a penetração completa do material, enquanto potência excessiva pode resultar em fusão excessiva ou bordas de corte ásperas. Portanto, compreender corretamente a potência do laser e encontrar o equilíbrio ideal de parâmetros para diferentes cenários de aplicação é uma habilidade fundamental que todo fabricante e usuário de equipamento deve dominar.

Além disso, a potência do laser não está relacionada apenas ao equipamento em si, mas também intimamente ligada ao tipo e à espessura do material. Por exemplo, a potência ideal para cortar aço carbono e aço inoxidável difere significativamente, enquanto materiais altamente refletivos, como liga de alumínio e cobre, exigem geradores de laser mais potentes e estáveis. Ao mesmo tempo, um número crescente de clientes busca soluções de corte a laser de alta potência para atender às necessidades de automação industrial, usinagem inteligente CNC e produção em massa. Nesse contexto, dominar o ajuste e a otimização da potência do laser tornou-se crucial para que as empresas aumentem sua competitividade, reduzam custos operacionais e melhorem a satisfação do cliente.

Índice

Compreendendo a potência do laser

O que é Laser Power?

Em máquinas de corte a laser, a potência do laser refere-se à energia emitida pelo gerador de laser. Simplificando, ela determina quanta energia o feixe de laser pode fornecer à superfície do material por unidade de tempo. A potência, normalmente medida em watts (W) ou quilowatts (kW), é um parâmetro fundamental para medir o desempenho do corte a laser.

Em aplicações industriais, máquinas com diferentes faixas de potência, desde máquinas de corte a laser de fibra de 1000 W até máquinas de corte a laser de ultra-alta potência de 20.000 W (máquinas de corte a laser de alta potência de 20 kW), variam significativamente em sua faixa de processamento e capacidade de corte. Por exemplo, máquinas de corte a laser de baixa e média potência são adequadas para o processamento de chapas finas, enquanto máquinas de corte a laser de alta potência podem cortar facilmente chapas de aço com mais de 40 mm de espessura.

Ao contrário de outros métodos de processamento, o corte a laser depende da alta densidade de energia do feixe, permitindo que até mesmo operações complexas de corte a laser de precisão e microusinagem mantenham altíssima precisão e acabamentos suaves. Portanto, compreender o conceito de potência do laser não é apenas fundamental para os operadores, mas também um fator crucial na tomada de decisão das empresas ao selecionar e utilizar equipamentos.

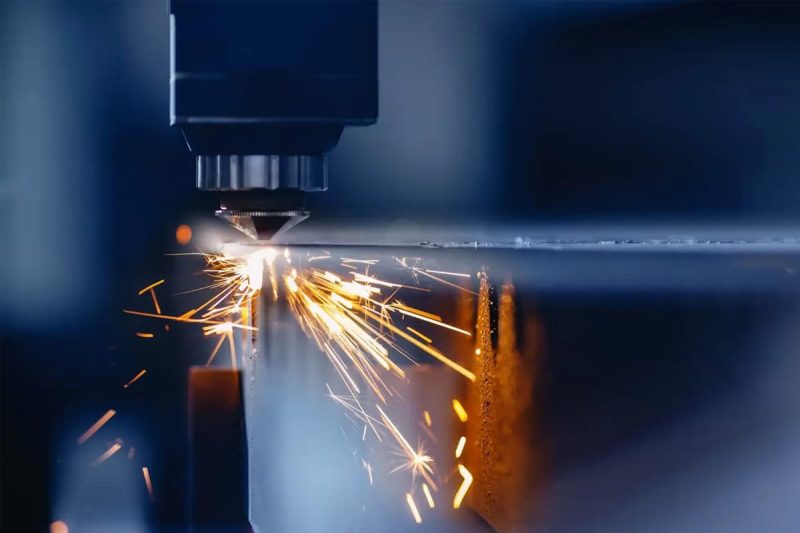

Como a potência do laser afeta o processo de corte

A potência do laser tem um impacto direto e significativo no desempenho do corte. Quando a potência é muito baixa, o feixe fica sem energia e não consegue penetrar na peça. Problemas comuns incluem corte incompleto, rebarbas nas bordas e baixas velocidades de corte. Quando a potência é muito alta, o calor excessivo pode levar a uma largura de corte excessiva, bordas derretidas ou queima da superfície.

Por exemplo, em aço inoxidável corte a laser, potência insuficiente pode resultar em trefilação ou escória ao longo das bordas cortadas. alumínio No corte a laser, o excesso de potência pode facilmente causar derretimento irregular das bordas, impactando até mesmo os processos de soldagem subsequentes. Para as empresas, encontrar a potência correta do laser não só garante a qualidade do corte, como também reduz significativamente o desperdício de material e o consumo de energia dos equipamentos.

A potência do laser também afeta a velocidade de corte. De modo geral, sob as mesmas condições de material e espessura, aumentar a potência adequadamente pode aumentar a velocidade de corte e, consequentemente, a produtividade. No entanto, é importante observar que o aumento da potência deve ser coordenado com fatores como o gás de corte, a posição focal e a qualidade do feixe; caso contrário, pode ser contraproducente.

Relação entre potência do laser, tipo de material e espessura

Em aplicações práticas, a potência do laser está intimamente relacionada ao tipo e à espessura do material.

- Corte de chapas finas: para aço inoxidável ou aço carbono placas de 1-3 mm de espessura, uma máquina de corte a laser de fibra de 1000 W-2000 W é suficiente para corte de alta qualidade.

- Corte de chapa de espessura média: quando a espessura aumenta para 8-20 mm, um gerador de laser de alta potência de 4000 W-6000 W é necessário para garantir eficiência de corte e um corte suave.

- Corte de chapas ultraespessas: Na construção naval, de pontes e na fabricação de máquinas pesadas, o corte de chapas de aço com espessura superior a 30 mm é frequentemente necessário. Isso requer uma potência de laser superior a 10 kW, e até mesmo um sistema de corte a laser de fibra de 20 kW é necessário para garantir um corte rápido e estável.

Diferentes materiais têm requisitos de potência de laser variados. Por exemplo:

- O aço carbono é sensível ao oxigênio e pode ser cortado rapidamente em níveis de potência apropriados.

- O aço inoxidável requer uma lâmina não oxidante, portanto, níveis de potência mais altos com auxílio de nitrogênio são frequentemente necessários.

- Liga de alumínio e cobre são materiais altamente refletivos, exigindo maior potência do laser e qualidade de feixe estável para evitar danos causados pela luz refletida.

Em resumo, a potência do laser não é um parâmetro fixo, mas uma variável crítica que deve ser ajustada de forma flexível com base nas propriedades do material, espessura da chapa e requisitos de processamento. Somente com a compreensão completa da relação entre potência e materiais é possível atingir o máximo valor das máquinas de corte a laser em diferentes aplicações industriais.

Fatores que afetam a potência do laser

Em aplicações industriais reais, a potência do laser não atua isoladamente; ela é afetada por diversos fatores. Ao definir os parâmetros da máquina de corte a laser, os operadores devem considerar esses fatores de forma abrangente para obter resultados de corte eficientes, estáveis e de alta qualidade. Os seguintes fatores-chave impactam diretamente as configurações de potência do laser.

tipo de material

Diferentes materiais têm taxas de absorção de laser muito diferentes, o que determina diretamente a potência do laser necessária.

- Corte em aço carbono: Devido à sua alta taxa de absorção do laser, o aço carbono requer uma potência de laser relativamente baixa. O oxigênio é frequentemente usado como gás auxiliar para cortes rápidos.

- Corte de aço inoxidável: o aço inoxidável requer maior potência de laser, geralmente combinada com nitrogênio para evitar a oxidação e garantir bordas de corte suaves.

- Corte de alumínio e cobre: Esses materiais são altamente refletivos, exigindo maior estabilidade do gerador de laser e maior potência de saída. Caso contrário, a luz refletida pode facilmente danificar a lente.

Espessura do material

A espessura é um dos fatores mais intuitivos que afetam a potência do laser.

- Corte de chapas finas: para chapas de 1 a 3 mm de espessura, uma máquina de corte a laser de fibra de 1000 W a 2000 W geralmente é suficiente.

- Fabricação de chapas de espessura média: para chapas de aço de 8 a 20 mm de espessura, é necessário um gerador de laser de alta potência de 4000 W a 6000 W.

- Corte de chapas ultra grossas: para materiais com mais de 30 mm de espessura, geralmente é necessária uma potência de 10 kW ou até mesmo 20 kW.

Uma potência muito baixa pode resultar em um corte incompleto, enquanto uma potência muito alta pode causar derretimento excessivo. Portanto, selecionar a faixa de potência apropriada é crucial.

Velocidade de corte

A velocidade de corte está intimamente relacionada à potência do laser.

- Velocidade excessiva: Mesmo com potência suficiente, podem ocorrer cortes incompletos.

- Uma velocidade muito baixa pode facilmente levar ao acúmulo de calor, fazendo com que o corte fique muito largo ou as bordas derretam.

Portanto, na tecnologia de corte a laser CNC, a potência e a velocidade devem ser otimizadas de maneira coordenada, e a correspondência ideal geralmente é determinada por meio de testes.

Distância focal da lente

A escolha da distância focal determina diretamente a densidade de energia do feixe de laser na superfície do material.

- Distância focal curta: adequada para chapas finas e cortes de alta precisão, concentra a energia, mas tem penetração limitada.

- Longa distância focal: adequada para corte de chapas grossas. Embora a densidade de energia seja ligeiramente menor, a profundidade de foco é maior, tornando-a benéfica para o processamento de materiais espessos.

Se a distância focal for ajustada incorretamente, mesmo com potência suficiente, pode ocorrer corte de baixa qualidade. Portanto, na produção industrial, a distância focal e a potência do laser frequentemente precisam ser ajustadas em conjunto.

Qualidade do feixe laser

A qualidade do feixe (valor M2) determina se o laser pode ser suficientemente focado em um ponto pequeno. Um feixe de alta qualidade pode realizar cortes com potência relativamente baixa, enquanto um gerador de laser com baixa qualidade de feixe requer maior potência para obter o mesmo efeito.

Portanto, as empresas devem selecionar um gerador de laser de fibra de alto desempenho, que pode melhorar significativamente a precisão de corte e a eficiência da produção.

Qualidade de corte necessária

Nem todas as tarefas de usinagem exigem a mais alta qualidade de corte possível.

Em algumas aplicações de usinagem bruta (como corte de estruturas de aço para construção), reduzir moderadamente os requisitos de qualidade pode reduzir o consumo de energia e aumentar a velocidade de corte.

Em contraste, a fabricação de ponta (como peças aeroespaciais e produção de utensílios de cozinha de aço inoxidável) requer bordas de corte sem rebarbas e sem oxidação, necessitando de uma regulação de potência mais precisa.

Especificações da máquina

As máquinas de corte a laser variam em potência entre modelos e marcas. Algumas máquinas de nível básico podem suportar apenas 1–3 kW de potência de laser, enquanto modelos industriais de ponta podem ser equipados com geradores de laser de 20 kW, atendendo às necessidades de processamento industrial pesado. Além disso, o sistema de refrigeração, o sistema de controle e o design do cabeçote de corte podem afetar indiretamente a eficiência energética.

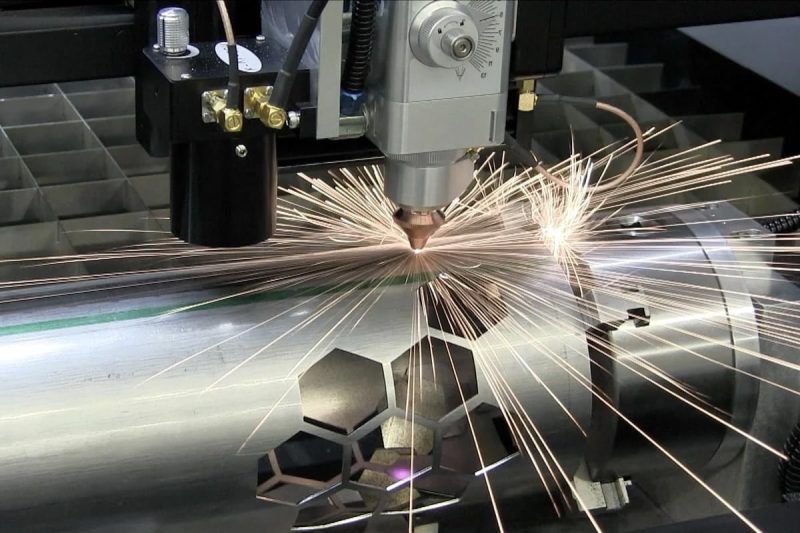

Métodos para determinar a potência do laser

Ao utilizar uma máquina de corte a laser para produção, determinar a potência adequada do laser é crucial para garantir a qualidade e a eficiência do corte. Os requisitos de potência variam significativamente dependendo do material, da espessura e dos requisitos de corte. Sem um método científico para orientar essa tarefa, podem ocorrer problemas como corte incompleto, fusão excessiva e baixa eficiência de corte. Os métodos a seguir são comumente utilizados na produção industrial para ajudar os usuários a determinar a configuração de potência mais adequada do gerador de laser.

Tabelas de compatibilidade de materiais

Muitos fabricantes de equipamentos a laser e associações do setor fornecem tabelas de potência de corte a laser que listam as faixas de potência de laser recomendadas para diferentes tipos e espessuras de materiais.

- Por exemplo, um gerador de laser de fibra de 1500 W–2000 W é geralmente recomendado para aço inoxidável de 2 mm;

- Uma placa de aço carbono de 10 mm pode exigir uma potência de laser de 4000 W–6000 W;

- Para espessuras de chapa maiores que 20 mm, é necessária uma máquina de corte a laser de alta potência com potência de 10 kW ou superior.

Esses gráficos não apenas ajudam novos usuários a encontrar rapidamente valores de referência, mas também servem como base para os fabricantes criarem um banco de dados de processos de corte a laser CNC.

Teste de materiais

Embora as tabelas de parâmetros sirvam como guia, na produção real, diferentes lotes de material podem variar em composição química, revestimentos de superfície ou camadas de óxido, o que pode afetar a configuração ideal da potência do laser. Portanto, antes do início da produção em massa, as empresas costumam realizar testes de amostra para determinar os parâmetros ideais. Esse processo de teste normalmente inclui:

- Ajuste de potência do laser passo a passo;

- Observando a lisura da borda cortada e a presença de escória;

- Verificar se a velocidade de corte atende aos requisitos de eficiência de produção.

Essa abordagem permite que você alcance resultados de corte mais próximos do ideal na peça de trabalho real, evitando desperdício de material ou tempo de inatividade da produção causados por configurações de energia inadequadas.

Recomendações do fabricante

Fabricantes renomados de máquinas de corte a laser de fibra geralmente fornecem manuais detalhados de recomendação de potência com base na configuração de seus equipamentos e experiência de mercado. Essas recomendações geralmente incluem:

- Modelo de gerador de laser de fibra;

- Configuração do cabeçote de corte;

- Tipo de gás auxiliar (oxigênio, nitrogênio, ar comprimido);

- Faixas de potência ideais para diferentes espessuras de materiais.

Seguir as recomendações do fabricante pode reduzir efetivamente o tempo de comissionamento e ajudar novos usuários a transitarem rapidamente para a produção. A orientação dos parâmetros do fabricante é particularmente importante ao cortar materiais altamente refletivos (como alumínio e cobre), pois esses materiais são altamente sensíveis às flutuações de potência do laser.

Recursos e bancos de dados online

Com o avanço da digitalização industrial, um número crescente de plataformas online e bancos de dados de software estão oferecendo funções para consultar e gerenciar parâmetros de corte a laser. Por exemplo:

- Alguns fóruns industriais compartilham dicas sobre configurações de energia para diferentes materiais.

- Alguns softwares de gerenciamento CNC (software de corte a laser CNC) podem criar bancos de dados baseados em nuvem, ajudando as empresas a acessar rapidamente parâmetros historicamente otimizados entre pedidos.

- Ferramentas de recomendação de parâmetros de corte on-line no setor podem gerar automaticamente faixas de potência recomendadas com base na entrada do usuário sobre tipo de material, espessura e requisitos de velocidade de corte.

Ao combinar recursos on-line com dados de teste próprios da empresa, as empresas podem gradualmente construir uma base de conhecimento exclusiva sobre corte a laser, o que é crucial para melhorar a eficiência da produção a longo prazo e reduzir os custos operacionais.

Dicas práticas para definir a potência do laser

Comece com as recomendações do fabricante

Ao realizar soldagem ou corte a laser, a potência do laser é o parâmetro mais crítico que impacta diretamente a qualidade da solda e a precisão da aresta de corte. Diferentes geradores de laser de fibra ou laser de CO2 têm faixas de ajuste de potência específicas e configurações recomendadas, portanto, seguir as instruções do fabricante é o ponto de partida mais seguro e científico. Os fabricantes normalmente especificam parâmetros de potência ideais para diferentes materiais (como aço inoxidável, liga de alumínio e cobre) com base na qualidade do feixe de laser do gerador de laser, no sistema de resfriamento e no diâmetro da lente de foco. Isso não apenas ajuda os operadores a evitar a entrada excessiva de calor e uma zona afetada pelo calor (ZTA) excessivamente ampla causada pelo excesso de potência, mas também garante a estabilidade e a longevidade do equipamento. Em particular, nas indústrias de soldagem automotiva, de componentes de aviação e de eletrônica de precisão, a adesão estrita à faixa de potência recomendada pode reduzir significativamente o retrabalho e melhorar a eficiência geral da produção.

Mantenha registros detalhados

Na produção real, mesmo que os parâmetros recomendados pelo fabricante sejam seguidos, a variação da espessura da peça, da velocidade de soldagem e da velocidade de corte pode resultar em variações significativas. Portanto, é crucial estabelecer um banco de dados de parâmetros de potência do laser específico da fábrica. Para cada experimento, teste ou produção em larga escala, registre a potência, a duração do pulso, a posição focal e o gás auxiliar (como nitrogênio, oxigênio ou ar comprimido) usado para recuperação e reutilização rápidas. Esse processo não apenas ajuda os fabricantes a melhorar a consistência do processo, mas também reduz o tempo de comissionamento. Isso é especialmente verdadeiro para projetos de corte a laser de aço inoxidável ou soldagem a laser de alumínio em larga escala. Ter um banco de dados de parâmetros digitais é como uma "salvaguarda" para uma produção estável. Além disso, ao reter esses dados, as empresas podem comparar de forma mais intuitiva a profundidade de penetração da solda e a suavidade da aresta de corte em diferentes níveis de potência durante a otimização contínua, fornecendo uma base para melhorias de qualidade subsequentes.

Experimentação e Otimização

Embora as recomendações do fabricante e os bancos de dados documentados forneçam referências valiosas, o ambiente de produção de cada fábrica, as condições do equipamento e as necessidades do cliente podem variar. Portanto, a experimentação e a otimização são essenciais. Por meio de testes sistemáticos de parâmetros, alterações na formação da solda, na estabilidade da poça de fusão e na rugosidade da superfície de corte podem ser observadas em diferentes níveis de potência. Por exemplo, na soldagem de carrocerias automotivas, uma potência muito baixa pode resultar em falta de penetração, enquanto uma potência muito alta pode causar respingos e rachaduras. No corte a laser de fibra de chapa grossa, a combinação ideal de potência com as vazões de gás auxiliar é crucial para alcançar resultados de corte de alta eficiência e qualidade. Por meio de experimentação contínua, os fabricantes podem identificar a curva ideal de potência-velocidade, aprimorar ainda mais o controle de entrada de calor, minimizar a zona afetada pelo calor e, por fim, melhorar tanto a qualidade quanto a eficiência.

Solução de problemas de energia do laser

Corte a laser não profundo o suficiente

Quando a profundidade de corte a laser é insuficiente, geralmente é devido à potência de saída insuficiente do gerador de laser ou à qualidade abaixo do ideal do feixe de laser. A baixa potência do laser pode resultar em cortes de baixa qualidade ou escória perceptível nas bordas, especialmente ao cortar materiais espessos (como aço carbono, aço inoxidável e chapas grossas de liga de alumínio).

As causas comuns incluem:

- Envelhecimento ou diminuição da potência de saída do gerador de laser;

- Contaminação da lente de foco e redução da transmitância, resultando em foco ruim do feixe;

- Velocidade de corte excessiva, resultando em densidade de energia insuficiente;

- Fluxo de gás auxiliar insuficiente, impedindo a remoção eficaz do fundido.

A otimização pode ser alcançada aumentando a potência do laser, reduzindo a velocidade de corte, ajustando a posição do foco e verificando a limpeza da lente óptica. Também é crucial garantir o uso do gás auxiliar apropriado. Por exemplo, ao cortar chapas grossas, o oxigênio de alta pureza pode melhorar a penetração, enquanto o nitrogênio é mais adequado para cortes de aço inoxidável de alta qualidade.

Queima ou derretimento excessivo no corte a laser

Durante o processo de corte a laser, se ocorrer fusão excessiva, marcas de queimadura ou rebarbas perceptíveis na borda, isso indica potência excessiva do laser ou controle inadequado da entrada de calor. Especialmente ao cortar materiais finos (como chapas de aço inoxidável, placas de alumínio e cobre), a potência excessiva do laser frequentemente causa superaquecimento da superfície do material, resultando em descoloração da borda e difusão excessiva do fundido.

As causas comuns incluem:

- A configuração de potência do laser está muito alta, resultando em uma densidade de energia que excede a tolerância do material.

- A velocidade de corte é muito lenta, resultando no aquecimento da poça de fusão por muito tempo.

- Pressão de gás auxiliar insuficiente, resultando em resíduos de escória no corte;

- O diâmetro do ponto é muito pequeno, resultando em concentração excessiva de energia.

As soluções incluem:

- Reduzir adequadamente a potência do laser e ajustá-la para uma correspondência potência-velocidade mais otimizada;

- Aumentar a velocidade de corte reduz o acúmulo de calor em um único ponto.

- Utilizando nitrogênio apropriado ou ar comprimido para obter uma borda de corte limpa;

- Se necessário, substitua ou recalibre a lente óptica para melhorar o foco do feixe de laser.

Evitar o derretimento excessivo é particularmente importante em áreas como usinagem de peças de precisão, fabricação de gabinetes eletrônicos e corte de interiores automotivos, pois afeta diretamente a precisão da montagem das peças e a estética da superfície.

Resultados inconsistentes de corte a laser

Se ocorrerem resultados inconsistentes de corte a laser durante a produção em massa, como bordas lisas em algumas peças e rebarbas ou cortes incompletos em outras, isso geralmente indica flutuações no status do equipamento ou nas configurações de parâmetros.

As possíveis causas incluem:

- Instabilidade na potência de saída do gerador de laser;

- Combinação inadequada de velocidade de corte e potência;

- Contaminação da lente ou desvio do caminho óptico, resultando em degradação da qualidade do ponto do laser;

- Flutuações na pressão do gás de assistência, resultando em remoção irregular de escória;

- Variações na composição ou espessura do material entre lotes.

As soluções incluem:

- Verifique a estabilidade do gerador de laser para garantir que ele possa gerar continuamente a potência definida.

- Realizar manutenção regular do sistema óptico, incluindo limpeza e substituição da lente de foco e do refletor;

- Otimize os parâmetros do processo para garantir o equilíbrio ideal entre velocidade de corte e potência do laser.

- Controle o sistema de gás para garantir pressão e fluxo de gás estáveis.

- Inspecione as matérias-primas para evitar flutuações de qualidade devido a diferenças de lote.

Por meio do monitoramento rigoroso de parâmetros e manutenção preventiva, as empresas podem não apenas reduzir inconsistências, mas também melhorar significativamente o rendimento da produção e o tempo de atividade da máquina, que são particularmente críticos nos setores de fabricação de metais e manufatura de precisão.

Resumo

Em resumo, o ajuste correto da potência do laser é um fator-chave para determinar a qualidade do corte e da soldagem a laser. Seja cortando aço inoxidável, liga de alumínio ou cobre, ou soldando peças automotivas, componentes eletrônicos ou máquinas de precisão, a potência do laser está intimamente ligada ao tipo de material, espessura, velocidade de corte, sistema óptico e gás auxiliar. Ao compreender profundamente os fatores que influenciam a potência, seguir as recomendações do fabricante, estabelecer um banco de dados de registros de parâmetros do processo e combinar a otimização experimental, as empresas podem reduzir efetivamente a zona afetada pelo calor (ZTA), minimizar o retrabalho e o desperdício e alcançar um equilíbrio entre alta eficiência e alta precisão.

Na produção real, se forem encontrados problemas como profundidade de corte insuficiente, queima ou derretimento excessivos ou resultados de corte inconsistentes, a solução de problemas adequada e o ajuste de parâmetros podem frequentemente restaurar rapidamente a qualidade ideal de corte. Isso não apenas garante a aparência e a precisão do produto final, mas também melhora significativamente a estabilidade e a competitividade da linha de produção.

Como fabricante profissional de equipamentos de corte a laser, Laser AccTek está comprometida em fornecer soluções de geradores de laser de alto desempenho e serviços personalizados para clientes em todo o mundo. Nossos equipamentos se destacam pela estabilidade de potência, qualidade do feixe e eficiência de corte, tornando-os adequados para necessidades de processamento em diversos setores e materiais. Se você procura um parceiro confiável, entre em contato conosco. Contate-nos para obter as soluções de corte e soldagem a laser que melhor atendem às suas necessidades de produção.

Diferentes materiais têm requisitos de potência de laser variados. Por exemplo:

Informações de contato

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Cidade de Yucheng, Província de Shandong.

Obtenha soluções a laser