CO2 Lazer Kesiminde Yaygın Kusurlar ve Bunların Giderilmesi Yöntemleri

CO2 lazer kesimi, metal ve metal olmayan malzemelerin işlenmesinde yaygın olarak kullanılan yüksek hassasiyetli bir işleme teknolojisidir. Malzemeyi ısıtmak için yüksek enerji yoğunluklu bir CO2 lazer ışını kullanır, böylece erimesine, buharlaşmasına veya yardımcı gaz tarafından uçurularak verimli bir kesim elde edilir. CO2 lazer kesim makineleri Yüksek hassasiyet ve pürüzsüz kesme yüzeyi gibi avantajlara sahip olmasına rağmen, gerçek operasyonda malzeme özellikleri, kesme parametreleri ve ekipman koşulları gibi faktörlerden etkilenebilir ve bu da işleme kusurlarına neden olabilir. Bu makale, CO2 lazer kesiminin temel prensiplerini, yaygın kusurları ve bunların hafifletme yöntemlerini tanıtacaktır.

İçindekiler

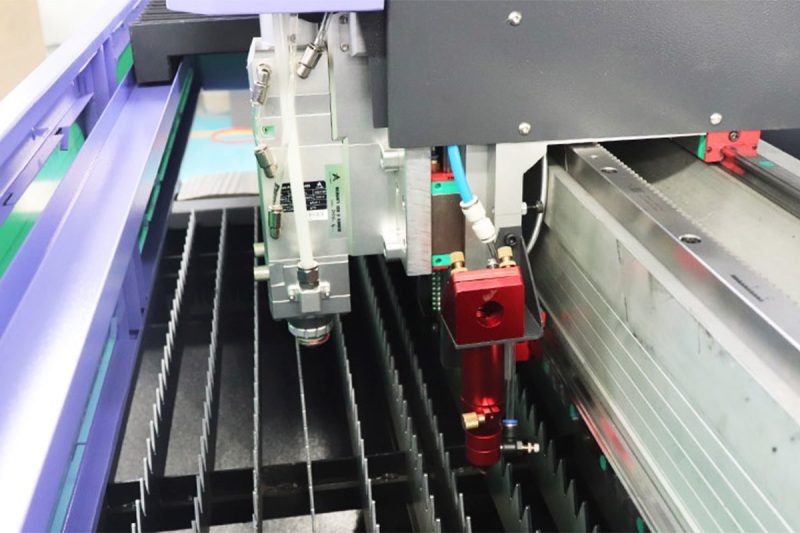

CO2 Lazer Kesim Prensibi

CO2 lazer jeneratörü, esas olarak kazanç ortamı olarak CO2 gazı kullanan bir gaz lazer jeneratörüdür. Elektrik akımı CO2 gazını uyardığında, gaz molekülleri foton yaymak üzere uyarılır ve yüksek güçlü bir kızılötesi lazer ışını (dalga boyu 10,6 μm) oluşturur. Lazer ışını optik sistem tarafından odaklandıktan sonra, enerji yoğunluğu son derece yüksektir ve bu da malzemeyi hızla ısıtıp eritebilir veya buharlaştırabilir. Yardımcı gazın (oksijen, nitrojen veya hava gibi) etkisi altında, eriyik bir kesi oluşturmak için üflenir.

Farklı gaz tipleri kesme kalitesini etkileyebilir, örneğin:

- Oksijen: Yanmayı teşvik eder ve kesme hızını arttırır ancak malzemenin yüzeyini kolayca oksitler.

- Azot: Oksitlenmeyi önler ve paslanmaz çelik gibi malzemelerin yüksek kalitede kesilmesi için uygundur.

- Hava: Maliyeti daha düşüktür ancak kesme kalitesini etkileyebilir ve kritik olmayan iş parçası işlemeleri için uygundur.

CO2 lazer kesimi, verimli malzeme işleme elde etmek için yüksek enerjili kızılötesi lazer ışını ve yardımcı gazın sinerjisine dayanır. Farklı yardımcı gazların seçimi, kesme kalitesini ve verimliliğini doğrudan etkiler. İşletmeler, kesme etkilerini optimize etmek ve üretim kararlılığını artırmak için malzeme özelliklerine ve işleme gereksinimlerine göre uygun gaz türünü seçmelidir.

CO2 Lazer Kesiminde Yaygın Kusurlar ve Çözümleri

CO2 lazer kesimi yüksek hassasiyet ve yüksek verimlilik avantajlarına sahip olsa da, çeşitli faktörler nedeniyle işleme sırasında farklı tipte kusurlar oluşabilir. Bu kusurlar yalnızca kesim kalitesini etkilemekle kalmaz, aynı zamanda üretim verimliliğini azaltabilir ve malzeme israfını artırabilir. Bu nedenle, yaygın sorunların nedenlerinin derinlemesine anlaşılması ve ilgili optimizasyon önlemlerinin alınması, kesim kalitesini ve ekipman stabilitesini iyileştirmenin anahtarlarıdır. Aşağıda CO2 lazer kesim sürecindeki yaygın kusurlar analiz edilecek ve azaltma yöntemleri sağlanacaktır.

Kesme yüzeyi pürüzlüdür ve belirgin çizgilere sahiptir

Nedenleri:

Bu sorun esas olarak kesme hızı, lazer gücü ve dengesiz yardımcı gaz akışından kaynaklanır. Kesme hızı çok yüksekse, erimiş malzeme tam olarak dışarı atılamaz ve bu da kesme yüzeyinde fark edilir çizgilere neden olur. Tersine, hız çok düşükse, ısı birikimi kesme kalitesini etkileyebilir. Ek olarak, yetersiz güç veya dengesiz gaz akış yönü sorunu daha da kötüleştirebilir.

Çözümler:

- Erimiş malzemenin zamanında uzaklaştırılmasını ve düzgün bir kesim yüzeyi elde edilmesini sağlamak için kesme hızını uygun şekilde ayarlayın.

- Enerji yoğunluğunu artırmak ve malzemenin tamamına nüfuz etmesini sağlamak için lazer gücünü artırın.

- Hava akışını stabilize etmek ve cürufu etkili bir şekilde temizlemek için yüksek saflıkta yardımcı gaz kullanın ve nozul açısını optimize edin.

Şiddetli Cüruf Yapışma

Nedenleri:

Bu, esas olarak düşük gaz basıncı, uyumsuz nozul boyutu ve uygunsuz odak konumu gibi faktörlerden kaynaklanır. Yetersiz yardımcı gaz basıncı, erimiş metali etkili bir şekilde üflemeyebilir ve cürufun kesme yüzeyine yapışmasına neden olabilir. Ayrıca, uygunsuz nozul tasarımı gaz akışının düzgünlüğünü etkileyebilir ve kesme alanının temizliğini azaltabilir.

Çözümler:

- Cürufun hızlı bir şekilde uzaklaştırılmasını sağlamak ve yapışmayı azaltmak için yardımcı gaz basıncını artırın.

- Homojen gaz dağılımını sağlamak ve kesme kalitesini artırmak için uygun nozul boyutunu seçin.

- Lazer ışın enerjisini eşit şekilde dağıtmak ve kesme kararlılığını artırmak için odak konumunu yeniden ayarlayın.

Aşırı Isıdan Etkilenen Bölge (HAZ)

Nedenleri:

Aşırı lazer gücü veya yavaş kesme hızı ısı birikmesine neden olarak daha büyük bir ısıdan etkilenen bölgeye yol açabilir. Bu, kesme hassasiyetini etkileyebilir ve kenar erimesine veya deformasyona neden olabilir.

Çözümler:

- Gereksiz ısı girişini en aza indirmek ve aşırı HAZ'ı önlemek için lazer gücünü uygun şekilde azaltın.

- Malzemenin yüksek sıcaklıklara maruz kalmasını azaltmak ve termal etkileri en aza indirmek için kesme hızını artırın.

- Malzeme üzerindeki sürekli ısıtma etkilerini azaltmak ve işleme kalitesini optimize etmek için darbeli lazer kesimini kullanın.

Azaltılmış Kesim Hassasiyeti

Nedenleri:

Makine titreşimi, optik yol hizalamasının bozulması ve optik lenslerin kirlenmesi, kesme hassasiyetinin azalmasına yol açabilir. Titreşimler lazer ışını kararlılığını etkiler, optik yol sapmaları yanlış odak konumlandırmasına neden olabilir ve kirlenmiş lensler lazer enerjisi iletimini zayıflatabilir.

Çözümler:

- Mekanik gevşekliği en aza indirmek ve titreşim etkisini azaltmak için makineye düzenli olarak bakım yapın.

- Lazer ışınının doğru şekilde odaklandığından emin olmak için optik yolu yeniden kalibre edin.

- Lazer iletimini toz veya yağ kirliliğinin etkilemesini önlemek için optik lensleri temizleyin ve değiştirin.

Zayıf Perforasyon Kalitesi

Nedenleri:

Aşırı delme süresi, dengesiz yardımcı gaz akışı veya makinenin kesme kapasitesinin aşılması, düşük delme kalitesine yol açabilir. Bu, düzensiz deliklere veya aşırı ısıdan etkilenen bölgelere neden olabilir.

Çözümler:

- Isı birikimini en aza indirmek ve delik şeklini optimize etmek için kademeli veya darbeli delme tekniklerini kullanın.

- Tutarlı ve güvenilir delme kalitesi için istikrarlı yardımcı gaz akışını sağlayın.

- Farklı işleme ihtiyaçlarına uyum sağlamak için malzeme kalınlığına göre lazer gücünü ve ışın boyutunu ayarlayın.

Oksitlenmiş ve Rengi Bozulmuş Kenarlar

Nedenleri:

Yardımcı gaz olarak oksijen kullanıldığında, yüksek kesme sıcaklığı oksidasyon reaksiyonlarını hızlandırır ve kenar renginin bozulmasına neden olur. Bu oksidasyon tabakası yalnızca görünümü etkilemekle kalmaz, aynı zamanda malzemenin korozyon direncini de azaltabilir.

Çözümler:

- Oksidasyon reaksiyonlarını azaltmak için oksijen yerine azot veya diğer inert gazlar kullanın.

- Oksidasyon tabakasının oluşumunu en aza indirmek ve yüzey kalitesini artırmak için kesme sıcaklığını düşürün.

Yaygın CO2 lazer kesim kusurları esas olarak kesim parametreleri, gaz akışı ve ekipman bakımıyla ilgilidir. Kesim parametrelerini optimize ederek, doğru yardımcı gazları seçerek ve ekipmanı düzenli olarak bakımını yaparak işletmeler kusurları etkili bir şekilde azaltabilir ve kesim kalitesini artırabilir.

CO2 Lazer Kesimin Avantajları

CO2 lazer kesimi bazı ortak sınırlamalara sahip olsa da, benzersiz avantajlar da sunar. İyi kurulmuş süreci ve istikrarlı performansıyla CO2 lazer kesim teknolojisi çeşitli endüstrilerde yaygın olarak kullanılmaktadır. Diğer kesim yöntemleriyle karşılaştırıldığında, aşağıdaki avantajları sağlar:

- Yüksek Kesim Kalitesi: CO2 lazerler, yüksek hassasiyetli kesime olanak tanıyan ince bir odak noktasıyla mükemmel ışın kalitesi sunar. Bu, otomotiv üretimi ve hassas elektronik gibi pürüzsüz kenarlar gerektiren uygulamalar için onları ideal hale getirir.

- Geniş uygulanabilir malzeme yelpazesi: CO2 lazer yalnızca aşağıdakiler için uygun değildir: ince metal malzemeler, aynı zamanda metal olmayan malzemeleri kesmek için de kullanılabilir (örneğin odun, akrilik, pleksiglas, vb.) kullanımı nedeniyle reklam, dekorasyon ve mobilya sektöründe de yaygın olarak kullanılmaktadır.

- Olgun Teknoloji ve Maliyet Verimliliği: Yıllar süren geliştirmelerle, CO2 lazer kesim teknolojisi oldukça gelişmiştir ve hem ekipman hem de bakım maliyetleri nispeten yönetilebilir olduğundan, seri üretime uygundur.

Bu avantajlar sayesinde CO2 lazer kesim, özellikle çok yönlü malzeme işleme çözümlerine ihtiyaç duyan üreticiler için birçok sektörde rekabetçiliğini korumaktadır.

özetle

CO2 lazer kesimi, iyi kurulmuş süreci ve geniş uygulama kapsamı nedeniyle endüstriyel üretimde hayati bir rol oynar. Ancak, ekipman özellikleri ve işleme parametresi sınırlamaları nedeniyle, üretim sırasında kaba kesme yüzeyleri, cüruf yapışması ve aşırı ısıdan etkilenen bölgeler gibi bazı yaygın kusurlar meydana gelebilir. İşleme kalitesini iyileştirmek için şirketler, kesme hızını ve lazer gücünü ayarlama, uygun yardımcı gazları seçme, odak konumlarını hassas bir şekilde kontrol etme ve optik sistemi ve mekanik bileşenleri düzenli olarak bakımını yapma gibi çeşitli optimizasyon önlemleri uygulayabilir. Ek olarak, yüksek kaliteli CO2 lazer jeneratörleri kullanmak, hava akışı kontrolünü optimize etmek ve CNC sistemlerini yükseltmek, kesme kararlılığını ve üretim verimliliğini etkili bir şekilde artırabilir.

Üretim endüstrisi verimliliğe, çevresel sürdürülebilirliğe ve hassas işleme doğru kayarken, CO2 lazer kesimi özellikle kalın levha işleme, metal olmayan kesim ve özel endüstri uygulamalarında benzersiz avantajlar sunmaya devam ediyor. İşletmeler, işleme tekniklerini sürekli olarak iyileştirerek ve gelişmiş yardımcı teknolojileri entegre ederek CO2 lazer kesiminin faydalarını en üst düzeye çıkarabilir; yüksek hassasiyet ve üstün kalite elde ederken operasyonel maliyetleri düşürebilir ve çevresel etkiyi en aza indirebilir.

Lazer Çözümünüzü Alın

AccTek Lazer çeşitli endüstriyel işleme ihtiyaçlarını karşılamak için yüksek verimli ve güvenilir CO2 lazer kesim çözümleri sunmaya kendini adamıştır. Ekipmanlarımız gelişmiş lazer kaynakları, yüksek hassasiyetli kontrol sistemleri ve akıllı kesim yazılımları içerir ve istikrarlı kesim kalitesi, düşük işletme maliyetleri ve geniş malzeme uyumluluğu sağlar. İster metal işleme, ister metal olmayan kesim veya sektöre özgü uygulamalar için olsun, işletmelerin üretkenliğini ve rekabet gücünü artırmasına yardımcı olmak için profesyonel teknik destek ve özelleştirilmiş optimizasyon çözümleri sağlıyoruz.

Yüksek performanslı, uygun maliyetli CO2 lazer kesim ekipmanı arıyorsanız, çekinmeyin bize Ulaşın CO2 lazer kesim uygulamaları ve optimizasyon stratejileri hakkında daha fazla bilgi edinmek için. Verimli ve hassas üretimin geleceğini yaratmak için birlikte çalışalım!

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın