Darbe Frekansı ve Tekrarlama Oranı Lazer Temizleme Verimliliğini Nasıl Etkiler?

Lazer temizleme teknolojisinde, darbe frekansı ve tekrarlama oranı temizleme verimliliğini etkileyen temel parametrelerdir. Lazer enerjisinin iletim modunu belirler ve doğrudan malzeme çıkarma oranını, yüzey kalitesini ve temizleme hızını etkiler. Ayrıca ısıdan etkilenen bölge (HAZ) ve alt tabaka hasarında önemli bir rol oynarlar. Bu iki parametrenin makul bir şekilde ayarlanması, farklı uygulama senaryolarında temizleme etkisini optimize edebilir, üretim verimliliğini iyileştirebilir, temizleme sürecinin hem verimli hem de güvenli olmasını sağlayabilir ve lazer eyleminin neden olduğu alt tabaka hasarını azaltarak farklı endüstriyel alanların ihtiyaçlarını karşılayabilir.

İçindekiler

Nabız Frekansı ve Tekrar Oranını Anlamak

Lazer temizleme teknolojisinde, darbe frekansı ve tekrarlama oranı, lazerin enerji iletim modunu doğrudan etkileyen ve böylece temizleme verimliliğini, malzeme çıkarma etkisini ve alt tabaka üzerindeki etkiyi belirleyen iki önemli parametredir. Bu iki parametrenin makul bir şekilde ayarlanması, temizleme sürecini optimize edebilir, üretim verimliliğini iyileştirebilir, alt tabakaya verilen hasarı azaltabilir ve tekdüze ve kararlı bir temizleme etkisi sağlayabilir.

Nabız frekansı

Darbe frekansı, lazerin birim zaman başına yaydığı darbe sayısını ifade eder, genellikle Hertz (Hz) veya kilohertz (kHz) cinsindendir. Örneğin, 10kHz, lazer jeneratörünün saniyede 10.000 darbe yaydığı anlamına gelir.

- Yüksek darbe frekansı (>50kHz): Daha ince oksit tabakalarının temizlenmesi için uygundur, boyamakKirleticiler veya kirleticiler daha düzgün bir enerji dağılımı sağlayabilir ve alt tabakaya gelen termal şoku azaltabilir.

- Düşük darbe frekansı (<10kHz): Daha kalın pas katmanlarını, kaplamaları veya karbon birikintileri gibi inatçı kirleticileri temizlemek için uygundur, daha yüksek tek darbe enerjisi sağlayabilir ve giderme verimliliğini artırabilir.

Farklı malzemeler ve kirleticiler, darbe frekansına karşı farklı hassasiyetlere sahiptir. Bu nedenle, pratik uygulamalarda, en iyi temizleme etkisini elde etmek için darbe frekansının temizlik nesnesinin özelliklerine göre ayarlanması gerekir.

Tekrarlama oranı

Tekrarlama oranı, lazer jeneratörü tarafından saniyede yayılan darbe sayısını belirten darbe frekansı ile sıklıkla birbirinin yerine kullanılır. Lazer temizleme sürecinde, tekrarlama oranı, temizleme hızı ve malzeme çıkarma verimliliği üzerinde önemli bir etkiye sahip olan lazer ışınının tarama yoğunluğunu belirler.

- Yüksek tekrarlama oranı: Daha yoğun lazer darbeleri sağlar, temizleme hızını artırır ve geniş alanların temizliği için uygundur, ancak enerji yoğunluğu yetersizse kalın kirleticileri etkili bir şekilde gideremeyebilir.

- Düşük tekrarlama oranı: Daha kalın pas tabakalarını veya güçlü şekilde yapışmış kirleticileri temizlemek gibi daha yüksek tek darbe enerjisi gerektiren uygulamalar için uygundur, ancak temizleme hızında azalmaya neden olabilir.

Pratik uygulamalarda, darbe frekansı ve tekrarlama oranının seçimi, temizleme nesnesine, malzeme özelliklerine ve işlem gereksinimlerine göre ayarlanmalıdır. Örneğin, oksit tabakasını çıkarırken genellikle daha yüksek bir frekans (20-50 kHz) kullanılırken, ağır kirleticileri veya kalın kaplamaları çıkarırken, tek darbe enerjisini artırmak ve daha etkili malzeme giderimi elde etmek için daha düşük bir frekans (<10 kHz) tercih edilir. Ek olarak, en iyi temizleme etkisini elde etmek için bu parametrelerin darbe enerjisi, tarama hızı ve nokta boyutu gibi faktörlerle koordine edilmesi gerekir.

Lazer temizliğinin fiziksel mekanizması

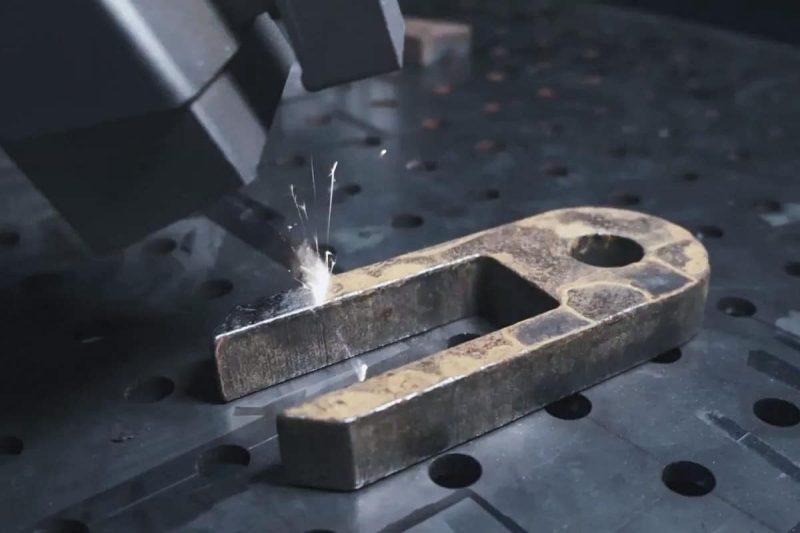

Lazer temizleme, metal pas giderme, yüzey işleme, mikroelektronik işleme ve diğer alanlarda yaygın olarak kullanılan etkili, temassız bir temizleme teknolojisidir. Temel prensibi, alt tabakaya zarar vermeden kir, oksit tabakası veya diğer istenmeyen kaplamaları doğru bir şekilde gidermek için yüksek enerjili lazer ışınları kullanarak lazer ve kirleticiler arasındaki etkileşime dayanır. Lazer temizlemenin temel fiziksel mekanizmaları aşağıdaki gibi özetlenebilir:

Fototermal ablasyon

prensip:

Fototermal ablasyon, kirleticileri gidermek için bir lazerin termal etkisini kullanır. Yüksek enerjili bir lazer ışını kirlenmiş tabakanın yüzeyini ışınladığında, malzeme ışık enerjisini emer ve hızla ısınır, kirlenmiş tabakanın yerel termal genleşmesine neden olur, böylece termal stres oluşturur ve kirletici tabakanın çatlamasına, soyulmasına veya doğrudan buharlaşmasına neden olur.

Özellikler:

- Metal oksitler, boya, yağ vb. gibi yüksek emiciliğe sahip kirleticiler için uygundur.

- Eskimiş kaplamalar veya yoğun pas gibi yüksek yapışan kirletici tabakaların çıkarılmasında etkilidir.

- Alt tabaka üzerinde bir miktar termal etki oluşabilir ve malzemenin renginin değişmesini veya erimesini önlemek için lazer parametrelerinin kontrol edilmesi gerekir.

Optimizasyon parametreleri:

- Düşük darbe frekansı (<20kHz): Daha yüksek tek darbe enerjisi sağlar, termal etkiyi iyileştirir ve ağır kirleticilerin giderilmesi için uygundur.

- Darbe genişliğini uygun şekilde artırın: Enerji girişini artırın, böylece kirli tabaka ısıyı tam olarak emebilir ve temizleme verimliliğini artırabilir.

Fotomekanik ablasyon

prensip:

Fotomekanik ablasyon, kirlenme tabakasının yüzeyinde plazma veya gazlaştırma etkisi oluşturmak için yüksek güçlü darbeli lazerlerin anında enerji salınımını kullanır ve kirleticileri parçalayan ve soyup atan şiddetli bir şok dalgası üretir.

Özellikler:

- Gibi sert kirleticileri gidermek için uygundur kalın pas, metal oksitler, kaplamalar veya partikül birikintileri.

- Alt tabaka üzerinde daha az etkisi vardır ve özellikle havacılık ve mikroelektronik endüstrileri gibi hassas parça temizliği için uygundur.

- Anlık şok dalgalarına dayanması nedeniyle genellikle daha kısa darbe süreleri (NS veya PS seviyeleri) gerekir.

Optimizasyon parametreleri:

- Yüksek güçlü kısa darbeler (nanosaniye veya pikosaniye): Şok dalgasının yoğunluğunu artırır ve kirletici maddeyi uzaklaştırma etkisini güçlendirir.

- Daha yüksek tekrarlama oranı (>30kHz): temizleme verimliliğini artırın ve düzgün yüzey temizliğini garantileyin.

Fotokimyasal ablasyon

prensip:

Fotokimyasal ablasyon, kirleticilerin moleküler yapısı üzerinde etki eden, kimyasal bağlarını koparan ve bunların termal veya mekanik hasara yol açmadan parçalanmasına veya uçmasına neden olan belirli dalga boylarına sahip lazerlere (örneğin ultraviyole lazerler) dayanır.

Özellikler:

- Plastik, kauçuk, cam veya kompozit malzemeler gibi sıcaklığa duyarlı malzemeler için uygundur.

- Genellikle yağ, reçine kalıntıları, yapıştırıcılar vb. gibi organik kirleticilerin giderilmesinde kullanılır.

- Belirgin bir termal etki oluşmadığından hassas cihazlar (yarı iletken çipler ve LCD ekranlar gibi) üzerindeki etki minimumdur.

Optimizasyon parametreleri:

- Uygun dalga boyunu seçin (örneğin 355nm UV lazer): kimyasal reaksiyon verimliliğini artırın ve temizleme doğruluğunu iyileştirin.

- Daha kısa darbeler (pikosaniye veya femtosaniye) kullanın: termal etkilerden kaçınmak ve moleküler yıkım verimliliğini artırmak için.

Darbe frekansının, darbe enerjisinin ve tarama hızının makul şekilde ayarlanması, farklı uygulama senaryolarında temizleme etkisini optimize edebilir, üretim verimliliğini artırabilir ve alt tabakaya verilen hasarı azaltabilir; böylece doğru, verimli ve güvenli temizleme işlemleri elde edilebilir.

Darbe frekansı ve tekrarlama oranının temizleme verimliliğine etkisi

Lazer temizleme sürecinde, darbe frekansı ve tekrarlama oranının seçimi temizleme verimliliği, alt tabaka koruması ve son işleme etkisinde hayati bir rol oynar. Farklı parametre kombinasyonları yalnızca malzeme çıkarma oranını etkilemekle kalmaz, aynı zamanda termal etkiyi, yüzey kalitesini ve temizleme hızını da belirler. Bu nedenle, belirli uygulama gereksinimlerine göre, darbe frekansı ve tekrarlama oranı temizleme etkisini optimize etmek, üretim verimliliğini artırmak ve alt tabakaya verilen hasarı azaltmak için makul bir şekilde ayarlanabilir.

Termal Etkiler

Yüksek tekrarlama oranı (>50kHz): Lazer ışını birim zaman başına çok sayıda darbe yaydığından, ısı hızla birikir ve malzemenin yüzey sıcaklığının artmaya devam etmesine neden olur. Yüksek termal kararlılığa sahip malzemeler (çoğu metal gibi) için, bu ısı birikimi kirleticilerin ayrışmasını ve giderilmesini hızlandırabilir ve temizleme verimliliğini artırabilir. Ancak, ısı aşırı birikirse, alt tabakada ısıdan etkilenen bir bölgeye (HAZ) veya hatta erimeye veya yapısal değişikliklere neden olarak yüzey özelliklerini etkileyebilir.

Düşük tekrarlama oranı (<10kHz): Her bir darbe arasında uzun bir soğutma süresi vardır ve alt tabaka ısıyı tamamen dağıtabilir, böylece ısı birikiminden kaynaklanan hasar azaltılır. Aşırı sıcaklık nedeniyle yanma, renk bozulması veya deformasyonu önlemek için organikler, kauçuklar, plastikler veya kaplamalar gibi ısıya duyarlı malzemeler için uygundur. Hassas parçaları veya elektronik bileşenleri temizlerken, daha düşük tekrarlama oranı yan etkileri azaltmaya ve malzeme bütünlüğünü korumaya yardımcı olur.

Malzeme çıkarma oranı

Yüksek tekrarlama oranı (>30kHz): Lazer enerjisi daha geniş bir alana eşit şekilde dağıtıldığından, oksit katmanları, hafif yağ lekeleri veya kaplama kalıntıları gibi ince ve düzgün kirlenme katmanlarını çıkarmak için uygundur. Temizleme işlemi nispeten kararlıdır, bu da daha iyi yüzey kalitesi elde edebilir ve sonraki temizleme işlemlerine (cilalama ve taşlama gibi) olan ihtiyacı azaltabilir. Yüksek kaliteli üretim, otomotiv parçaları temizliği, tıbbi cihaz işleme vb. gibi yüzey kalitesi için yüksek gereksinimleri olan uygulamalar için uygundur.

Düşük tekrarlama oranı (<10kHz): Tek bir darbenin enerjisi daha yüksektir, bu da kirlenme tabakasını çatlatmak ve soymak için daha güçlü bir darbe kuvveti sağlayabilir, bu nedenle ağır pas, karbon birikintileri, reçine birikintileri veya çok katmanlı kaplamalar gibi daha kalın kirleticileri çıkarmak için daha uygundur. Derin temizlik gerektiren sahneler için (metal yüzeylerdeki pas giderme ve kaynak temizliği gibi), düşük tekrarlama oranı tek bir temizliğin giderme verimliliğini artırabilir ve lazer taramalarının sayısını azaltabilir. Ancak, aşırı tek darbe enerjisi nedeniyle alt tabakaya zarar vermemek veya aşırı yüzey pürüzlülüğünü önlemek için lazer gücünü kontrol etmek gerekir.

Yüzey pürüzlülüğü ve hasar

Yüksek tekrarlama oranı (>50kHz): Lazer darbeleri arasındaki kısa aralık nedeniyle enerji eşit şekilde dağıtılır ve temizlikten sonra yüzey daha pürüzsüz olur; bu da hassas mekanik parçaların temizliği, yarı iletken üretimi vb. gibi yüzey kalitesi açısından yüksek gereksinimleri olan işlemler için uygundur. Ancak güç çok yüksekse, malzeme yüzeyinin kısmen erimesine neden olabilir ve kaplama veya kaynak yapışma performansı gibi sonraki işlemleri etkileyebilir.

Düşük tekrarlama oranı (<10kHz): Tek bir darbenin yüksek enerjisi nedeniyle, yüzeyde oluşan darbe kuvveti daha büyüktür, bu da malzeme yüzeyinde mikro yapılar oluşturabilir veya pürüzlülüğü artırabilir. Ön kaplama işlemi ve boyama veya yapıştırmadan önce yüzey işlemi gibi gelişmiş yüzey yapışması gerektiren uygulamalar için uygundur. Orta düzeyde yüzey pürüzlendirme yoluyla, malzemenin bağlanma kuvveti artırılabilir ve nihai ürünün dayanıklılığı ve kalitesi iyileştirilebilir.

Darbe frekansı ve tekrarlama oranı, lazer temizleme verimliliğini etkileyen önemli parametrelerdir. Yüksek tekrarlama oranı, ince kirletici katmanlarını gidermek için uygundur ve yüksek bir yüzey kalitesi sağlayabilir, ancak daha fazla ısı birikmesine neden olabilir. Düşük tekrarlama oranı, daha kalın kirleticileri gidermek için uygundur ve yüksek bir giderme oranı sağlar, ancak yüzey pürüzlülüğünü artırabilir. Bu nedenle, farklı uygulama senaryolarında, en iyi temizleme etkisini elde etmek için bu iki parametrenin alt tabaka türüne, kirletici kalınlığına ve yüzey kalitesi gereksinimlerine göre makul bir şekilde ayarlanması gerekir.

Darbe frekansı ve tekrarlama oranı için optimizasyon stratejisi

Lazer temizleme sürecinde, temizleme verimliliğini artırmak, alt tabakayı korumak ve en iyi temizleme etkisini elde etmek için darbe frekansının ve tekrarlama oranının makul bir şekilde ayarlanması çok önemlidir. Farklı uygulama senaryoları, kirleticileri etkili bir şekilde temizlerken malzemeye gereksiz bir hasar verilmemesini sağlamak için farklı optimizasyon stratejileri gerektirir. Ayrıca, darbe enerjisi, süre, ışın profili ve dalga boyunun seçimi de temizleme sürecini optimize etmede önemli faktörlerdir. Aşağıda, kullanıcıların en iyi temizleme etkisini elde etmek için lazer parametrelerini belirli ihtiyaçlara göre ayarlamasına yardımcı olmak üzere farklı uygulama senaryoları için optimizasyon stratejileri verilmiştir.

Uygulamaya özel ayarlamalar

- Metal temizliği: Malzeme yüzeyinde erime veya yapısal değişikliklerden kaçınmak için termal etkileri azaltırken oksit tabakalarının ve kirleticilerin kararlı bir şekilde giderilmesini sağlamak amacıyla orta ila yüksek tekrarlama hızlarını (20-50 kHz) seçin.

- Yarı iletken temizliği: Hassas yapılara zarar vermemek için ısı birikimini azaltmak amacıyla düşük tekrarlama oranları (<10kHz) kullanın ve aynı zamanda yüksek temizleme doğruluğunu koruyun.

- Kültürel miras koruma: Kültürel kalıntıların yüzeyinde geri dönüşü olmayan bir hasar olmadığından emin olmak için düşük darbe frekanslarını düşük güçle birleştirin. Taş oymaları, duvar resimleri ve eski kitaplar gibi kırılgan malzemelerin temizliği için uygundur.

Nabız enerjisi ve süresinin ayarlanması

- Yüksek darbe enerjisi + düşük tekrarlama hızı (<10kHz): Şiddetli pas, karbon birikintileri veya kalın kaplamalar gibi daha kalın kirlilik katmanlarını çıkarmak için uygundur, ancak yüzey hasarı riskini artırabilir, bu nedenle alt tabaka hasarını azaltmak için uygun tarama yöntemlerini birleştirmek gerekir.

- Düşük darbe enerjisi + yüksek tekrarlama oranı (>50kHz): Küçük kirleticilerin giderilmesi veya havacılık parçaları veya hassas aletler gibi yüksek yüzey kalitesi gereksinimleri olan malzemelerin işlenmesi gibi ince temizlikler için uygundur.

Işın profili ve dalga boyu seçimi

Homojen ışın profili (Top-Hat): Geniş alanların homojen temizliği için uygundur, tutarlı enerji dağılımı sağlar, temizleme verimliliğini artırırken, lokal aşırı ısınmadan kaynaklanan yüzey hasarını azaltır.

Dalga boyu uyumu: Farklı malzemelerin lazerler için farklı emilim oranları vardır ve doğru dalga boyunu seçmek temizleme etkisini artırabilir:

- Metal malzemeler: 1064 nm fiber lazer jeneratörü en iyi şekilde çalışır ve pas, yağ ve oksit tabakalarını etkili bir şekilde giderebilir.

- Organik madde ve polimerler: 355nm UV lazer, organik maddeler için yüksek emilim oranına sahiptir ve termal etkileri azaltmak için plastik, kauçuk ve boya temizliğinde uygundur.

- Cam ve seramik: 532nm yeşil lazer daha hassas işlem sağlayabilir ve mikro çatlak riskini azaltabilir.

Darbe frekansının ve tekrarlama oranının optimizasyonu, lazer temizleme sürecinde göz ardı edilemeyecek önemli bir bağlantıdır. Farklı uygulama gereksinimlerine göre, darbe parametrelerini, enerji dağılımını, ışın şeklini ve lazer dalga boyunu ayarlamak, temizleme verimliliğini garanti altına alırken ve gereksiz hasarı azaltırken alt tabakayı en üst düzeyde koruyabilir. Uygun temizleme stratejilerini rasyonel bir şekilde seçerek, endüstriyel üretim, hassas üretim ve kültürel kalıntıların korunmasındaki lazer temizleme etkisi büyük ölçüde iyileştirilebilir ve farklı uygulama senaryoları için daha iyi çözümler sağlanabilir.

Çevre ve güvenlik hususları

Verimliliği artırmak için lazer temizleme parametrelerini optimize ederken, güvenlik ve çevresel faktörler göz ardı edilmemelidir. Lazer temizleme işlemi, yüksek enerjili lazer ışınları, duman ve toz emisyonları ve ekipman koruması gibi birden fazla yönü içerir. Uygun şekilde ele alınmazsa, operatörler ve çevre için potansiyel riskler oluşturabilir. Bu nedenle, bir temizleme işlemi formüle edilirken, güvenli ve verimli bir temizleme işlemi sağlamak için aşağıdaki temel güvenlik önlemleri dikkate alınmalıdır.

- Duman tahliyesi ve hava kalitesi kontrolü: Lazer temizleme işlemi, metal oksitler veya boya yakma kalıntıları gibi zararlı maddeler içerebilen büyük miktarda duman, parçacık ve buhar üretir. Operatörlerin sağlığını ve çalışma ortamının temizliğini sağlamak için, havadaki kirleticileri etkili bir şekilde gidermek ve zararlı maddelerin yayılmasını önlemek için HEPA filtreleri veya aktif karbon filtreleri gibi verimli duman tahliyesi ve filtreleme sistemleri donatmak gerekir.

- Ekipman ve personel güvenliği koruması: Lazer ışınlarının yüksek enerji yoğunluğu nedeniyle, doğrudan ışınlama veya yansıma personele ve ekipmana zarar verebilir. Bu nedenle, operatörler lazer dalga boyu koruma standartlarını karşılayan lazer koruyucu gözlükler takmalı ve lazer ışınlarının kazara yansımasını önlemek için temizleme alanına koruyucu kapaklar veya kalkanlama cihazları yerleştirmelidir. Ayrıca, yangın riskini azaltmak için çevredeki yanıcı maddeleri çalışma alanından uzak tutun.

- Mevzuata uygunluk ve standart sertifikasyonu: Lazer temizleme ekipmanlarının imalatında, satışında ve kullanımında, AB CE sertifikasyonu, ABD FDA lazer güvenlik sertifikasyonu, ISO11553 (lazer işleme ekipmanları için güvenlik gereksinimleri) vb. gibi uluslararası ve yerel güvenlik düzenlemelerine uyulduğundan emin olunmalıdır. Özellikle ekipman ihraç edilirken, hedef pazarın yasa ve yönetmeliklerine uyulması ve ekipmanın çeşitli ülkelerin standartlarını karşıladığından ve ticaret risklerini azalttığından emin olmak için ilgili güvenlik testlerinin yapılması gerekmektedir.

Sıkı güvenlik yönetimi önlemlerini uygulayarak, yalnızca operatörlerin sağlığını ve güvenliğini sağlamakla kalmıyor, aynı zamanda ekipmanın istikrarlı çalışmasını ve çevrenin sürdürülebilirliğini de sağlayarak, lazer temizleme teknolojisinin verimli bir şekilde uygulanması için sağlam bir garanti sağlıyoruz.

özetle

Darbe frekansı ve tekrarlama oranı, lazer temizleme verimliliğini etkileyen temel parametrelerdir. Makul ayarlama, işlem hızını optimize edebilir, alt tabaka hasarını azaltabilir ve temizleme etkisini garanti ederken genel işlem kararlılığını iyileştirebilir. Metal temizleme, yarı iletken temizleme ve kültürel miras koruma gibi farklı uygulama senaryoları için, malzeme özelliklerine ve kirletici türlerine göre en iyi darbe parametrelerini seçmek gerekir. Ayrıca, uygun ışın profili ve dalga boyu eşleşmesiyle, en iyi işlem etkisini garantilemek için temizleme verimliliği daha da iyileştirilebilir.

Lazer temizleme ekipmanı seçerken, AccTek Lazer çeşitli seçenekler sunar lazer temizleme makineleri ayarlanabilir darbe parametreleriyle, çeşitli endüstriyel ve hassas uygulamalar için uygundur. Lazer temizleme çözümlerine ihtiyacınız varsa, lütfen size özel teknik destek sağlamak için profesyonel ekibimizle iletişime geçin!

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın