Darbeli Lazer Teknolojisi ile Hangi Malzemeler Temizlenebilir?

Endüstriyel parçalar mikron düzeyinde hassasiyete doğru geliştikçe, geleneksel kimyasal temizleme ve mekanik parlatma genellikle verimsizdir ve ikincil kirliliğe eğilimlidir; bu da yüksek temizlik ve çevre koruma gerekliliklerini karşılamayı zorlaştırır. Darbeli lazer temizleme makineleri Nanosaniye veya pikosaniye kısa darbeli lazerlerle enerjiyi yoğunlaştırarak fototermal ve fotomekanik etkilerle pas, yağ ve diğer kirlilik katmanlarını hassas bir şekilde giderir. Alt tabaka üzerinde neredeyse hiç ısıdan etkilenen bölge oluşmaz, kimyasal reaktiflere ihtiyaç duyulmaz ve çevrimiçi otomatik işlemler gerçekleştirilerek üretim hattının verimliliği ve güvenliği büyük ölçüde artırılır.

Temassız prosesler, yüksek hassasiyetli konumlandırma ve son derece düşük malzeme atığı ile darbeli lazer temizleme, havacılık, otomotiv üretimi, elektronik ambalajlama ve diğer alanlarda yaygın olarak kullanılmaktadır. Akıllı kontrol sistemleri sayesinde kullanıcılar, çelik, alüminyum, bakır, kompozit malzemeler, plastikler, optik cam veya taş gibi çeşitli yüzey kirleticilerinin hedefli temizliğini gerçekleştirmek için darbe parametrelerini esnek bir şekilde ayarlayabilirler. Lazer jeneratör performansı ve kontrol algoritmaları optimize edilmeye devam ettikçe, bu teknoloji daha fazla sektörün yeşil dönüşüm ve verimli iyileştirmeler elde etmesine yardımcı olacaktır.

İçindekiler

Darbeli Lazer Teknolojisine Giriş

Darbeli lazer teknolojisi, gelişmiş bir yüzey işleme sürecidir. Nanosaniye (ns) veya pikosaniye (ps) ultra kısa darbeli lazer ışınları kullanarak çok kısa sürede malzeme yüzeyine son derece yüksek tepe güç enerjisi yoğunlaştırır ve böylece mikroskobik ölçekte fototermal ve fotomekanik etkilerin sinerjik bir etkisini üreterek pas tabakaları, boya yapışması, biyolojik kirlenme veya yarı iletken yapışkan tabakalar gibi çeşitli kirleticileri hassas bir şekilde temizler. Geleneksel kimyasal temizleme ve mekanik taşlama ile karşılaştırıldığında, darbeli lazer temizleme herhangi bir kimyasal reaktif gerektirmez, ikincil kirlilik oluşturmaz ve yüzeyde neredeyse hiç ısıdan etkilenen bölge bırakmaz; bu da sonraki kaplama, kaynak veya hassas işleme için temiz ve tahribatsız bir yüzey sağlar. Yüksek tepe değeri, kısa darbe genişliği ve yoğunlaştırılmış enerjisiyle bu teknoloji, yüzey pas giderme, boya giderme, biyolojik kirlenme temizleme ve yarı iletken zamk giderme alanlarında mükemmel verimlilik ve hassasiyet göstermiştir ve lazer darbe parametrelerini ayarlayarak farklı malzemelerin yüzey kirlenme derecesini esnek bir şekilde kontrol edebilir. Lazer jeneratörleri ve kontrol sistemlerinin sürekli iyileştirilmesiyle, darbeli lazer teknolojisi giderek modern üretimde vazgeçilmez bir temassız, verimli ve çevre dostu temizleme çözümü haline geliyor.

Darbeli lazer temizliği nasıl çalışır?

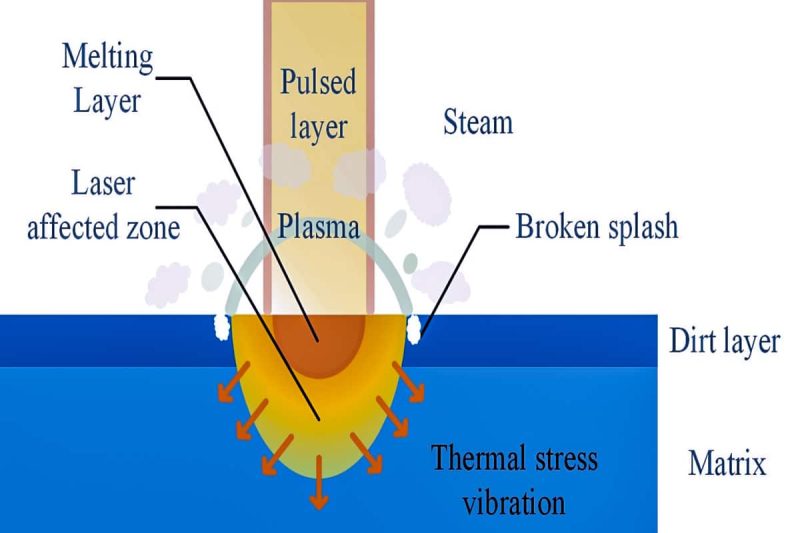

Darbeli lazer temizlemenin temel mekanizmasının tam olarak anlaşılması, mühendislerin ve teknisyenlerin, alt tabaka yüzeyinin maksimum düzeyde korunmasını sağlarken verimli bir temizlik sağlamak için temizleme parametrelerini doğru bir şekilde ayarlamalarına yardımcı olabilir. Darbeli lazer temizleme esas olarak iki fiziksel sürece dayanır: fototermal etki ve fotomekanik etki.

Fototermal etki: Temizlenecek yüzeye nanosaniye veya pikosaniye yüksek tepeli bir lazer darbesi uygulandığında, kirlenmiş tabaka (pas ürünleri, boya veya organik kir gibi) önce ışık enerjisinin bu kısmını emer. Yerel sıcaklık çok kısa bir sürede hızla yükselerek termal genleşmeye ve termal strese neden olur. Sıcaklık gradyanı, kirlenmiş tabaka ile alt tabaka arasındaki bağlanma mukavemetini aştığında, kirlenmiş tabakanın içinde küçük çatlaklar oluşur ve sonunda soyulma ve dökülme şeklinde alt tabaka yüzeyinden ayrılır. Lazer darbesi enerjisi oldukça yoğun olduğundan, ısıdan etkilenen bölge kesinlikle kirlenmiş tabaka ile sınırlıdır ve metaller, kompozit malzemeler veya optik cihazlar gibi alt tabakalarda neredeyse hiç termal hasar oluşmaz.

Fotomekanik etki: Termal etkilere ek olarak, ultra kısa lazer darbeleri kirlenmiş tabaka ile temiz yüzey arasındaki arayüzde geçici plazma da üretir. Plazma, çok küçük ama enerjik bir şok dalgası oluşturarak genişler ve bu da ekleri daha da soyup soyulma etkisini artırır. Bu işlem son derece hızlı gerçekleşir ve yüzey bütünlüğünü korurken küçük parçacıkları ve hatta nano ölçekli kirleticileri tamamen giderebilir. Şok dalgasının mekanik etkisi ve fototermal etki birbirini tamamlayarak, darbeli lazer temizliğini hem derinlemesine temizleme hem de yüksek hassasiyetli kontrol sağlar.

Fototermal ve fotomekanik etkilerin ikili sinerjisi sayesinde, darbeli lazer temizleme teknolojisi yalnızca kimyasal reaktiflerin kullanımını ortadan kaldırmakla ve ikincil kirliliği önlemekle kalmaz, aynı zamanda lazer darbe genişliği, enerji yoğunluğu ve tekrarlama sıklığı gibi parametreleri farklı malzeme ve kirlilik seviyelerine göre ayarlayarak özelleştirilmiş temizlik çözümleri de sunar. İster hassas metal parçalardaki oksit filmlerinin giderilmesi, ister optik cam ve kompozit malzemelerin yüzeyindeki inatçı kirlerin temizlenmesi olsun, bu "temassız, verimli ve çevre dostu" temizleme yöntemi, sonraki işlemler için temiz ve pürüzsüz bir iş parçası yüzeyi sağlayabilir.

Darbeli lazer temizliğine uygun malzemeler

Son derece ayarlanabilir enerji yoğunluğu ve darbe genişliği ayarlarıyla, darbeli lazer temizleme, farklı malzeme yüzeylerinin ışık emilim özelliklerini, ısıl iletkenliğini ve mekanik mukavemetini doğru bir şekilde belirleyerek, çeşitli kirlilik katmanlarının alt tabakaya zarar vermeden etkili bir şekilde çıkarılmasını sağlar. Aşağıdaki içerik, çeşitli yaygın alt tabakaların uygulama senaryolarını ve işlem noktalarını ayrıntılı olarak açıklamaktadır.

Metal

Çelik (paslanmaz çelik, karbon çeliği): Çelik parçaların yüzeyindeki yaygın oksit tabakası, pas tabakası ve yağ lekeleri, korozyon direncini ve kaplama kalitesini ciddi şekilde etkiler. Darbeli lazer temizleme, düşük enerji yoğunluğu moduyla hafif oksit tabakasını nazikçe giderebilir ve derin pas giderme gerektiğinde kalın pas tabakasını hızla soymak için yüksek enerji moduna geçebilir. Tüm süreç kimyasal reaktifler gerektirmediği için ikincil kirlenme önlenir ve alt tabakanın ısıdan etkilenen bölgesi son derece küçüktür, bu da çelik parçaların mekanik özelliklerini ve geometrik doğruluğunu sağlar.

Hafif metaller (alüminyum, bakır, titanyum): Alüminyum, bakır ve titanyum gibi hafif metaller, yoğun oksit filmleri ve gres filmleri oluşturmaya eğilimlidir. Geleneksel kimyasal veya mekanik temizlik genellikle yüzey çiziklerine veya kimyasal kalıntılara neden olur. Orta-düşük enerjili, kısa darbe genişlikli darbeli lazerlerin kullanımı, oksit filminin sıyrılmasını ve yağın mikron ölçeğinde giderilmesini sağlarken, alt tabakanın aşırı ısınmasını, yumuşamasını veya deformasyonunu önler ve metalin orijinal rengini ve yüzey kalitesini büyük ölçüde koruyarak, sonraki elektrokaplama, kaynak veya kaplama işlemleri için ideal bir alt tabaka sağlar.

Kompozit Malzemeler

Karbon fiber takviyeli polimer (CFRP) ve cam elyaf takviyeli polimer (GFRP): Kompozit malzemelerin yüzeyindeki reçine, yapıştırıcı tabaka ve ayırıcı madde kalıntıları genellikle sıkıca tutunur ve fiber matrisleri ısıya duyarlıdır. Temizleme işlemi sırasında, darbeli lazer jeneratörü, son derece kısa darbe genişliğine ve yüksek tepe enerjisine sahip bir lazer ışını kullanarak yalnızca organik kirlenme tabakasında güçlü fototermal ve fotomekanik etkiler üretir ve karbon fiber veya cam elyaf gövdeye zarar vermeden hassas bir soyma işlemi gerçekleştirir. Sadece yapısal dayanıklılığı sağlamakla kalmaz, aynı zamanda yüzey yapışma performansını da artırır. Havacılık ve uzay kompozit bakımında ve yüksek performanslı spor ekipmanları üretiminde yaygın olarak kullanılır.

plastik

Polikarbonat (PC), polietilen (PE): Yüzey yaşlanma katmanları, yağ lekeleri ve tortuları özellikle optik şeffaf parçalar, gıda sınıfı kaplar ve diğer alanlarda yaygın olan PC ve PE gibi mühendislik plastikleri. Darbeli lazer temizleme, organik kirlenme katmanlarını gidermek için düşük enerji ve nispeten uzun darbe genişliği ayarları kullanır ve yüksek sıcaklıkların neden olduğu plastik erimesini veya bükülmesini önler. Bu işlem çevre dostu ve verimlidir. Temizlikten sonra plastik parçalar, ek dehidrasyon veya kurutma adımları olmadan doğrudan paketleme veya kalıplama işlemlerine alınabilir.

Bardak

Mimari cam ve optik cam: Mimari perde duvarlar, optik lensler ve yüksek hassasiyetli optik bileşenler, çizik veya mikro çatlaklar olmadan yüzey temizliği konusunda son derece yüksek gereksinimlere sahiptir. Darbeli lazer temizleme, fotomekanik etkilerle termal gerilim çatlakları oluşturmadan mikron boyutundaki parçacıklar halindeki kireci, kaplamayı ve tozu giderebilir, böylece cam orijinal ışık geçirgenliğine ve yüzey düzlüğüne kavuşabilir. Tüm temizleme işlemi temas veya kimyasal çözücü gerektirmez, bu da optik performansı ve kullanım ömrünü garanti eder.

Taş

Mermer, granit: Doğal taş, iç ve dış mekan dekorasyonunda, heykel ve sanat eserlerinde yaygın olarak kullanılır ve yüzeyi genellikle çimento kalıntıları, inşaat harcı ve endüstriyel tozla kaplıdır. Darbeli lazer temizleme, kirlenmiş tabaka üzerinde hassas bir şekilde etki etmek, taşın mikroskobik kristal yapısına dokunmadan mikro alanlardaki kiri temizlemek, mekanik taşlamanın neden olduğu mikro çizikleri ve çukurları önlemek, taşın doğal dokusunu ve parlaklığını korumak ve dekoratif etkiyi ve kullanım ömrünü artırmak için orta ve yüksek enerjili lazer darbeleri kullanır.

tekstil

Doğal lifler (pamuk, ipek) ve sentetik lifler (polyester, naylon): Tekstillerdeki ağır yağ lekeleri, boya kalıntıları ve elektrostatik olarak emilmiş tozlar, bitmiş ürünün kalitesi ve sonraki baskı ve boyama süreci üzerinde büyük bir etkiye sahiptir. Darbeli lazerin enerji yoğunluğu ve tekrarlama sıklığı hassas bir şekilde kontrol edilerek, lif yüzeyindeki kirleticiler seçici olarak temizlenebilir ve lifin yüksek sıcaklıkta hasar görmesi önlenebilir. Bu temassız temizleme yöntemi, kimyasal katkı maddeleri gerektirmemekle kalmaz, aynı zamanda temizleme döngüsünü de önemli ölçüde kısaltarak, üst düzey giysiler ve fonksiyonel tekstiller için çevre dostu ve izlenebilir bir temizlik çözümü sunar.

Çok boyutlu ayarlanabilir darbe parametreleriyle darbeli lazer temizleme teknolojisi, metaller, kompozit malzemeler, plastikler, cam, taş ve tekstil gibi çeşitli yüzeyler için temassız, yüksek hassasiyetli ve çevre dostu yüzey işleme çözümleri sunar. Malzemeye dayalı proses optimizasyonu sayesinde temizleme verimliliği ve temizliği en üst düzeye çıkarılabilir ve bu sayede çeşitli sektörlerin ürün kalitesini garanti altına alırken yeşil üretim ve sürdürülebilir kalkınmaya ulaşmasına yardımcı olur.

Darbeli lazer temizliğinin avantajları

Birçok yüzey işleme teknolojisi arasında, darbeli lazer temizliği, benzersiz fiziksel mekanizması ve son derece kontrol edilebilir proses parametreleri sayesinde birçok önemli avantaja sahiptir. Aşağıda, giderek daha fazla sektörün darbeli lazer temizliğini öncelikli bir çözüm olarak tercih etmesinin nedenleri altı açıdan derinlemesine incelenecektir: temassız proses, yüksek hassasiyet, çevre koruma, çok yönlülük, yüksek verimlilik ve minimum atık.

Temassız süreç

- Sıfır ikincil hasar: Geleneksel mekanik taşlama ve kumlama, alt tabakanın yüzeyinde doğrudan sürtünme veya darbeye neden olarak ince çatlaklara, çiziklere ve hatta çekme gerilimi yoğunlaşmasına yol açar. Darbeli lazer temizleme, kirli tabaka üzerinde herhangi bir fiziksel temas olmaksızın yalnızca odaklanmış ışık enerjisinin etkisini kullanır. Temizleme işlemi sırasında, ışık huzmesi ile iş parçası arasında güvenli bir mesafe korunarak, parça yüzeyinde mekanik hasar ve gerilim yoğunlaşması tamamen önlenir. Uçak motoru kanatları ve hassas valf gövdeleri gibi son derece yüksek yüzey kalitesi gereksinimleri olan iş parçaları için özellikle uygundur.

- İş parçası şeklinin bir sınırı yoktur: düzensiz kavisli yüzeyler, derin delikler, ince dişliler veya karmaşık mikro yapılar. Geleneksel yöntemlerin kullanımı genellikle özel fikstürler veya temizleme araçlarının değiştirilmesini gerektirir. Darbeli lazer temizleme sistemi, farklı geometrik şekillere sahip iş parçalarının düzgün bir şekilde temizlenmesi için olay açısını esnek bir şekilde ayarlayabilen çok serbestlik dereceli bir tarama kafası ile donatılmıştır. Bu modda, sık sık fikstür değiştirmeye gerek kalmaz, bu da ekipman değiştirme ve hata ayıklama süresini önemli ölçüde kısaltır.

Yüksek hassasiyetli kontrol

- Mikron seviyesinde sıyırma: Yüksek sayısal açıklıklı bir odaklama merceği sayesinde, darbeli lazer nokta çapı onlarca mikron kadar küçük olabilir ve sıyırma hassasiyeti mikron seviyesine ulaşabilir. Mühendisler, iş parçasındaki yüzey kirliliğinin kalınlığına ve dağılımına dayalı yüksek çözünürlüklü "nokta-çizgi-yüzey" taraması gerçekleştirebilir ve nanometre ile mikrometre ölçeğindeki organik kaplamaları, oksit tabakalarını veya küçük parçacıkları alt tabakanın kendisine zarar vermeden hassas bir şekilde giderebilir.

- Esnek ve ayarlanabilir parametreler: Gelişmiş lazer kontrol yazılımı kullanılarak, enerji yoğunluğu (J/cm2), darbe genişliği (ns/ps), tekrarlama frekansı (kHz veya hatta MHz) ve tarama hızı gibi parametreler gerçek zamanlı olarak ayarlanabilir. Hafif pas, inatçı tutkal tabakası veya kalın kaplama gibi farklı kirlenme türleri için, seri üretimde birden fazla parti ve birden fazla proses arasında hızlı geçiş sağlayan "tek tuşla geçiş" proses kütüphanesi geliştirilebilir ve "malzemeye zarar vermeden hassas dekontaminasyon" sağlanabilir.

Çevre dostu ve kirlilik içermeyen

- Sıfır kimyasal reaktif: Geleneksel asitlerin, alkalilerin veya organik çözücülerin kullanımı ortadan kaldırılarak operatörlerin kimyasallara maruz kalma riski azaltılır ve kimyasal kalıntıların sonraki proseslerde (örneğin boyama ve elektrokaplama) olumsuz etkileri ortadan kaldırılır.

- Atık su ve atık gaz yok: Darbeli lazerle giderilen kirleticiler, küçük parçacıklar veya mikron boyutunda parçacıklar halinde temizlenir veya adsorbe edilir ve toplanır; neredeyse hiç aerosol ve sıvı atık oluşmaz. Basit bir toz toplama ve egzoz sistemiyle, giderek daha sıkı hale gelen çevre düzenlemelerine ve fabrika güvenlik standartlarına uygun, "sıfır atık" bir çalışma ortamı elde edilebilir.

Çok işlevlilik: Birden fazla kullanım için tek bir makine

- Birden fazla kirleticiyle uyumlu: Aynı ekipman seti pas giderme, boya giderme, tutkal giderme, balmumu giderme, yüzey aktivasyonu (hafif aşındırma) vb. gibi birden fazla işlevi gerçekleştirebilir. Yağ ve kir giderme modundan sert oksit tabakası sıyırma moduna hızla geçmek için kontrol arayüzündeki işlem modunu değiştirmeniz yeterlidir; bu, ekipmanın kapsamlı kullanım oranını büyük ölçüde artırır.

- Malzemeler arası uygulama: Yüksek sertlikteki metalden esnek plastiğe, optik camdan doğal taşa kadar, lazer darbe parametrelerinin hassas bir şekilde ayarlanmasıyla temizlik yapılabilir. Bu sayede, tek bir cihaz birden fazla üretim hattına hizmet verebilir, tekrarlanan yatırım ve bakım maliyetlerini azaltabilir ve özellikle küçük ve orta ölçekli işletmelerin varlık kullanımını en üst düzeye çıkarması için uygundur.

Yüksek verimlilik ve otomasyon

- Hızlı temizlik: Yaygın iş parçası yüzey pas giderme veya boya çıkarma uygulamalarında, geleneksel manuel işlemler genellikle dakikalar hatta saatler sürerken, darbeli lazer sistemleri aynı alanın temizliğini saniyeler ila on saniyeden daha uzun sürede tamamlayabilir. Nanosaniye/pikosaniye seviyesindeki anlık darbeler, her işlemin döngüsünü önemli ölçüde kısaltır.

- Çevrimiçi entegrasyon: Modern darbeli lazer temizleme sistemleri, endüstriyel robotlar, görsel konumlandırma sistemleri ve üretim hattı PLC'leriyle sorunsuz kenetlenmeyi destekleyerek otomatik yükleme ve boşaltma, gerçek zamanlı izleme ve proses geri bildirimi sağlar. SCADA veya MES sistemlerinin entegrasyonu sayesinde, üretim durumu ve temizleme kalitesi dijital olarak izlenebilir ve bu da akıllı üretim ve Endüstri 4.0'ın uygulanmasına tam destek sağlar.

Minimum malzeme israfı

- Minimum ısıdan etkilenen bölge: Son derece kısa darbe süresi nedeniyle, temizleme işlemi sırasında ısı neredeyse kirlenmiş tabakada yoğunlaşır ve alt tabakanın ısıtılan alanı kirlenmiş kalınlık aralığıyla sınırlı kalır, böylece parça eğilmesi, tavlama yumuşaması veya mikro çatlaklar önlenir.

- Azaltılmış arıza oranı: Hassas bir şekilde kontrol edilen sıyırma derinliği ve homojenliği, her temizlenen iş parçasının tutarlı bir yüzey durumunu korumasını sağlayarak, aşırı temizlikten kaynaklanan malzeme kaybını ve yeniden işlemeyi önler. Hammadde tedarik ve atık bertaraf maliyetlerini azaltırken, genel üretim verimi önemli ölçüde artar.

Yukarıda bahsedilen çok boyutlu derinlemesine analizler sayesinde, darbeli lazer temizleme teknolojisinin yalnızca yüksek verimlilik, hassasiyet ve çevre koruma avantajlarına sahip olmakla kalmayıp aynı zamanda mükemmel esneklik ve ölçeklenebilirliğe de sahip olduğu kolayca görülebilir. Çevre dostu üretim ve yüksek kaliteli yüzey işlemeyi hedefleyen modern imalat endüstrisi için ilk tercih haline geliyor.

Zorluklar ve değerlendirmeler

Darbeli lazer temizleme sistemi kurulumunda, teknik performans ve uygulama etkilerine dikkat etmenin yanı sıra, projenin sorunsuz ilerlemesini ve yatırımın en iyi şekilde geri dönüşünü sağlamak için maliyet yatırımı, personel kapasitesi, malzeme adaptasyonu ve güvenlik uyumluluğu gibi birden fazla faktörün kapsamlı bir şekilde değerlendirilmesi gerekir.

İlk maliyet: Darbeli lazer temizleme ekipmanları genellikle yüksek güçlü bir lazer jeneratörü, hassas optik odaklama bileşenleri, çok eksenli bir tarama sistemi ve destekleyici kontrol yazılımı vb. içerir. Genel donanım yatırımı, geleneksel temizleme ekipmanlarına göre daha yüksektir. Tek seferlik satın alma maliyeti birkaç bin ila on binlerce ABD doları arasında değişebilse de, lazer temizleme kimyasal madde tüketimi gerektirmez, az yer kaplar ve düşük bakım maliyetlerine sahiptir. Uzun vadeli işletme maliyeti, kimyasal veya mekanik temizleme yöntemlerinden önemli ölçüde daha düşüktür. Ekipman belirli bir kullanım hacmine ulaştığında, kapsamlı maliyet genellikle "önce yüksek, sonra düşük" bir eğilim gösterir ve ekipmana yapılan yatırımın hızlı bir şekilde geri dönüşünü sağlar.

Eğitim gereksinimleri: Lazer temizliği, yüksek enerjili optik sistemler ve hassas parametre ayarlamaları gerektirir. Operatörlerin ekipmanı güvenli ve verimli bir şekilde kullanabilmeleri için profesyonel eğitim almaları gerekir. Eğitim içeriği şunları içerir: lazer güvenlik koruması (lazer gözlüğü takma ve koruyucu çit kurma gibi), temel optik prensipler, darbe genişliği ve enerji yoğunluğu ayarı, tarama yolu ve hızı ayarı, günlük bakım ve sorun giderme. İşletmeler, eksiksiz bir eğitim sistemi ve çalışma spesifikasyonları oluşturmalı ve tüm operatörlerin standartlaştırılmış operasyon ve acil durum müdahale yeteneklerine sahip olmasını sağlamak için düzenli değerlendirmeler ve yeniden eğitimler gerçekleştirmelidir.

Malzeme uyumluluğu: Farklı yüzeyler ışık emilimi, ısı iletimi ve mekanik dayanım açısından önemli farklılıklar gösterir ve lazer darbe genişliği, enerji yoğunluğu ve tekrarlama frekansı için farklı gereksinimlere sahiptir. Örneğin, metal yüzeydeki oksit tabakası daha yüksek bir enerji yoğunluğu gerektirirken, plastik parçalar erimeyi önlemek için daha düşük enerji ve daha uzun darbe genişlikleri gerektirir. Şirketler, ürünü piyasaya sürmeden önce, farklı malzemeler ve kirlilik türleri arasında hızlı geçiş ve istikrarlı temizleme etkileri sağlamak için proses parametre kütüphanesini optimize etmek amacıyla optik mikroskopi ve yüzey morfolojisi tespiti ile birlikte küçük parti testleri gerçekleştirmelidir.

Güvenlik: Yüksek güçlü lazer operasyonları için sıkı koruyucu önlemler alınmadığı takdirde, ışık radyasyonu tehlikeleri ve duman soluma riskleri ortaya çıkar. Ekipman kurulumu, ulusal veya endüstriyel lazer güvenlik yönetmeliklerine uygun olmalı, koruyucu çitler, lazer kapı kilitleri ve nitelikli gözlüklerle donatılmalıdır. Aynı zamanda, temizleme işlemi sırasında oluşan mikron seviyesindeki soyulma parçacıkları, etkili bir toz toplama ve egzoz sistemi ile zamanında giderilmeli ve tozun yayılmasını veya üretim ortamını kirletmesini önlemek için uygun filtreleme cihazlarıyla donatılmalıdır. İşletmeler ayrıca, hem personel hem de ekipman güvenliğini sağlamak için lazer operasyon güvenlik kılavuzları ve acil durum planları oluşturmalı ve düzenli olarak güvenlik tatbikatları düzenlemelidir.

Başlangıç maliyeti, eğitim ihtiyaçları, malzeme uyumluluğu ve güvenlik koruması olmak üzere dört boyutta kapsamlı planlama ve yatırım yoluyla, darbeli lazer temizleme teknolojisinin yüksek verimliliği, hassasiyeti ve çevre koruma avantajları en üst düzeye çıkarılabilir ve işletme riskleri ve daha sonraki bakım baskısı azaltılabilir, böylece işletmelere sürekli ve istikrarlı temizleme avantajları ve önemli ekonomik getiriler sağlanabilir.

özetle

Bu makale, darbeli lazer temizleme teknolojisinin temel prensiplerini, uygulanabilir malzemelerini, önemli avantajlarını ve uygulama zorluklarını sistematik bir şekilde ele almaktadır. İlk olarak, darbeli lazer, nanosaniye/pikosaniye yüksek tepe enerji darbeleriyle, fototermal ve fotomekanik etkilerle birlikte, kirlenme katmanının mikron düzeyinde hassasiyetle sıyrılmasını sağlar; ikinci olarak, teknoloji, farklı endüstrilerin temizlik ihtiyaçlarını karşılamak üzere çelik, hafif metal, kompozit malzemeler, plastikler, cam, taş ve tekstil gibi çeşitli yüzeylere esnek bir şekilde uyarlanabilir; üçüncü olarak, temassız, yüksek hassasiyetli, sıfır kimyasal reaktifli, atık su ve egzoz gazı emisyonsuz olması ve diğer özellikleri, yeşil üretim ve Endüstri 4.0'ın yüksek standartlarını tamamen karşılamaktadır; son olarak, ekipman, personel eğitimi ve güvenlik korumasına yapılan ilk yatırım yüksek olsa da, işletmeler eksiksiz bir parametre kütüphanesi, eğitim sistemi ve güvenlik spesifikasyonları oluşturarak genel maliyeti önemli ölçüde azaltabilir, verim oranını iyileştirebilir ve sonraki operasyonlarda sürdürülebilir ve verimli bir üretim sağlayabilirler. Genel olarak, darbeli lazer temizleme teknolojisi, benzeri görülmemiş çevresel performans ve süreç esnekliğiyle yüzey işleme sektörünü daha yüksek hassasiyetli, daha yeşil ve daha akıllı bir geleceğe doğru yönlendiriyor.

Lazer çözümleri edinin

Profesyonel bir ortak seçmek çok önemlidir. Lazer ekipmanı OEM'inde uzun yıllara dayanan deneyimimiz ve zengin endüstri uygulama örneklerimiz ile, AccTek Lazer Ekipman seçiminden, proses parametre optimizasyonuna ve otomasyon entegrasyonuna kadar size tek elden özelleştirilmiş hizmetler sunabiliriz. Sistematik eğitim ve sürekli teknik destek sayesinde, darbeli lazer temizleme sürecinde hızla ustalaşmanıza, üretim verimliliğinizi artırmanıza ve malzeme israfını azaltmanıza yardımcı olarak yeşil üretiminizi ve yüksek kaliteli yüzey işleminizi korumanıza yardımcı olabiliriz.

Bize Ulaşın Üretim hattınızın yeşil, verimli ve yüksek kalite arasında mükemmel bir dengeye ulaşmasını sağlamak için şimdi profesyonel darbeli lazer temizleme çözümlerine ulaşın!

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın