Puls Lazer Temizleme Makinesi Nasıl Kurulur?

Son yıllarda, darbeli lazer temizleme teknolojisi endüstriyel yüzey işleme, kültürel kalıntı restorasyonu, küf temizleme, elektronik bileşen işleme ve diğer alanlarda yaygın olarak kullanılmaktadır. Yüksek verimlilik, çevre koruma, alt tabaka ile temas olmaması ve sarf malzemesi olmaması gibi avantajları nedeniyle, geleneksel temizleme yöntemlerinin yerini giderek almaktadır. Lazer temizleme makinesini doğru şekilde kurmak, temizleme etkisini ve ekipman stabilitesini sağlamanın anahtarıdır. Bu kılavuz, lazer temizleme makinesini kurmanın tüm sürecini sistematik olarak açıklayacaktır. darbe lazer temizleme makinesi temel hazırlıktan ileri yapılandırmaya kadar.

İçindekiler

Darbeli lazer temizleme makinesi hakkında bilgi edinin

Darbeli lazer temizleme, kirlenmiş tabakayı buharlaştırmak, ablate etmek veya soymak için kısa darbeli yüksek enerjili lazer kullanan temassız bir temizleme teknolojisidir. Sürekli lazerle karşılaştırıldığında, darbeli lazer termal darbe kontrolü ve hassas hassasiyette daha iyi performans gösterir. Lazer pas giderme, kaplama sıyırma, oksit tabakası giderme vb. gibi yüksek talepli senaryolar için uygundur ve özellikle yüksek değerli metallerin ve hassas parçaların temizlik görevleri için uygundur.

İlk planlama ve hazırlık

Darbeli lazer temizleme ekipmanını kurmadan ve kullanmadan önce, bilimsel ön planlama, temizlik sonuçlarını garanti altına almanın, iş verimliliğini artırmanın ve ekipman ömrünü uzatmanın anahtarıdır. Lazer sistemi, yalnızca temizlik gereklilikleri, malzeme türleri ve kirlilik özellikleri tam olarak anlaşıldıktan sonra ekipmanın performansını en üst düzeye çıkarmak için makul bir şekilde yapılandırılabilir. Aşağıda, ön planlama ve hazırlığın temel içeriği iki açıdan sistematik olarak tanıtılmaktadır.

Temizlik ihtiyaçlarını değerlendirin

Resmi kurulumdan önce, ilgili işlem planını formüle etmek için öncelikle belirli temizleme koşulları açıklığa kavuşturulmalıdır. Aşağıdaki hususlar dikkate alınmalıdır:

- Alt tabaka türü: Farklı malzemelerin lazerler için farklı emilim oranları vardır ve bu da temizleme verimliliğini ve güvenliğini doğrudan etkiler. Yaygın lazer temizleme uygulama malzemeleri arasında karbon çeliği, paslanmaz çelik, alüminyum alaşımı, bakır, titanyum ve taş ve polimer plastikler gibi bazı metalik olmayan malzemeler bulunur.

- Kirletici türü: Temizlik nesnesinin yüzeyindeki kirletici tabakanın türünü (pas, oksit pulu, kaynak sıçraması, eski boya tabakası, yağ lekeleri, reçine veya kaplama gibi) belirlemek gerekir. Farklı kirleticiler lazer enerjisine farklı tepki verir, bu nedenle parametrelerin hedefli bir şekilde ayarlanması gerekir.

- Temizleme hedefi: Lazer temizleme görevinin yüzey kirleticilerini tamamen gidermek mi yoksa sadece sonraki püskürtme, elektrokaplama veya kaynaklamanın yapışmasını iyileştirmek için yüzey pürüzlendirmesi yapmak mı olduğu açık olmalıdır. Farklı hedefler, darbe enerjisi ve tarama hızı gibi parametrelerin değer aralığını belirleyecektir.

Verimli, güvenli ve maliyet kontrollü lazer pas giderme veya lazer yüzey işleme çözümlerinin geliştirilmesi için ön koşul, doğru ihtiyaç değerlendirmesidir.

Doğru lazer sistemini seçmek

Temizleme gerekliliklerini netleştirdikten sonra, gerçek uygulama senaryosuna göre uygun bir lazer temizleme sistemi seçmek gerekir. Aşağıdakiler ana referans parametreleridir:

- Lazer türü: Günümüzde lazer temizleme ekipmanları çoğunlukla darbeli fiber lazer jeneratörleri veya Nd: YAG lazer jeneratörleri kullanmaktadır. Bunlar arasında darbeli fiber lazer jeneratörleri küçük boyutları, yüksek stabiliteleri, sarf malzemesi olmaması ve düşük bakım maliyetleri nedeniyle ana akım tercih haline gelmiştir.

- Dalga boyu seçimi: Lazer dalga boyu, malzemenin emilim özelliklerini etkiler. 1064nm'lik yakın kızılötesi dalga boyu genellikle endüstride kullanılır ve özellikle yüksek enerji yoğunluğu ve malzeme uyumluluğu göz önünde bulundurulduğunda metal yüzeylerdeki kirleticileri temizlemek için uygundur.

- Darbe enerjisi ve frekansı: Darbeli lazerin tepe gücü ve frekansı, tek bir darbenin enerji yoğunluğunu belirler. Alt tabakanın termal hasar görmesini önlemek için kirlenme tabakasının kalınlığına, temizleme hızına ve alt tabakanın ısı direncine göre yapılandırılmalıdır.

- Güç aralığı: Temizleme görevinin yoğunluğuna göre farklı güçlerde lazer jeneratörleri seçin. Yaygın güç aralığı lazer temizleme makineleri Ağır kirlilik veya geniş alan temizlik ihtiyaçları için verimliliği artırmak amacıyla daha yüksek güçte ekipmanlar (örneğin 500W veya üzeri) seçilebilir.

Mantıklı seçim yalnızca temizleme verimliliğini etkilemekle kalmaz, aynı zamanda ekipmanın hizmet ömrü ve uzun vadeli istikrarlı çalışma kabiliyeti ile doğrudan ilgilidir. Lazer temizliğinin kalitesini sağlamanın temel adımıdır.

Erken planlama ve hazırlık, yalnızca lazer temizleme sistemlerinin başarılı bir şekilde kullanılması için ön koşullar değil, aynı zamanda ekipman operasyonunun istikrarı, temizleme kalitesinin kontrol edilebilirliği ve operatörlerin güvenliği ile doğrudan ilgilidir. Temizleme ihtiyaçlarını bilimsel olarak değerlendirerek ve uygun lazer jeneratörü yapılandırmalarını ve parametre kombinasyonlarını seçerek, kullanıcılar üretim verimliliğini artırırken ve gerçek yeşil temizlik ve akıllı üretim elde ederken darbeli lazer temizleme teknolojisinin potansiyelini tam olarak ortaya çıkarabilirler.

Lazer temizleme makinesinin kurulumu

Temizlik ihtiyaçları değerlendirmesi ve ekipman seçimi tamamlandıktan sonraki adım, lazer temizleme sistemini sahada kurmak ve hata ayıklamaktır. Bu çalışma aşaması yalnızca ekipmanın sorunsuz çalışıp çalışmayacağıyla ilgili değildir, aynı zamanda sonraki temizlik verimliliğini ve güvenliğini de doğrudan etkiler. Bilimsel ve standart kurulum ve kalibrasyon, lazer pas giderme ekipmanının uygun temizleme yeteneğine ve sistem kararlılığına ulaşmasına yardımcı olacaktır.

Makine Kurulumu

Lazer temizleme ekipmanlarının kurulum sürecinde, çalışma ortamının uyarlanabilirliği ve güvenliği tam olarak dikkate alınmalıdır:

- Saha hazırlığı: Ekipman kurulum yeri olarak temiz, kuru ve iyi havalandırılan bir endüstriyel tesis seçin ve aşırı ısınmayı, toz birikmesini ve lazer temizleme sisteminin kararlı çalışmasını etkileyen diğer faktörleri önlemek için ekipman gövdesi, kontrol sistemi ve çalışma kanalı için yeterli alan ayırın.

- Güç kaynağı yapılandırması: Lazer jeneratörünün, kontrol kabininin ve soğutucunun güç gereksinimlerine göre, eşleşen bir endüstriyel güç kaynağı (genellikle 220V veya 380V) yapılandırılmalı ve voltaj dalgalanmaları nedeniyle ekipman anormalliklerini önlemek için voltaj sabit olmalıdır. Bir voltaj dengeleyici ve özel topraklama koruması donatılması önerilir.

- Soğutma sistemi kurulumu: Yüksek güçlü darbeli lazer jeneratörleri sürekli çalışma sırasında çok fazla ısı üretecektir, bu nedenle lazer jeneratörü sıcaklığını güvenli bir aralıkta tutmak ve lazer modülünün hizmet ömrünü uzatmak için verimli bir endüstriyel soğutucu kurulmalıdır.

- Havalandırma ve duman tahliye sistemi: Lazer temizliği sırasında duman, koku ve küçük parçacıklar oluşacaktır ve profesyonel bir duman arıtma sistemi veya endüstriyel sigara içme ekipmanı yapılandırılmalıdır. İyi bir duman tahliye etkisinin sağlanması yalnızca çalışma ortamını iyileştirmekle kalmaz, aynı zamanda çevre koruma yönetmeliklerini de karşılar.

Hizalama ve kalibrasyon

Temel donanım kurulumu tamamlandıktan sonra, tutarlı ve güvenli temizlik sonuçlarının sağlanması için lazer sisteminin hassas bir şekilde kalibre edilmesi gerekir:

- Lazer ışını hizalaması: Lazer ışınını temizlenecek iş parçasının yüzeyiyle doğru bir şekilde hizalamak için bir konumlandırma cihazı veya referans şablonu kullanın, nokta konumunu ve açısını sabit tutun ve eşit olmayan temizleme alanlarına veya alt tabakaya zarar veren ofsetlerden kaçının.

- Lazer parametre kalibrasyonu: Malzeme özelliklerine ve kirletici özelliklerine göre, lazer gücü, darbe frekansı, tarama hızı ve darbe genişliği gibi temel parametreleri farklı temizleme görevi gereksinimlerine uyacak şekilde ayarlayın, verimliliği artırın ve aşırı ısınmayı önleyin.

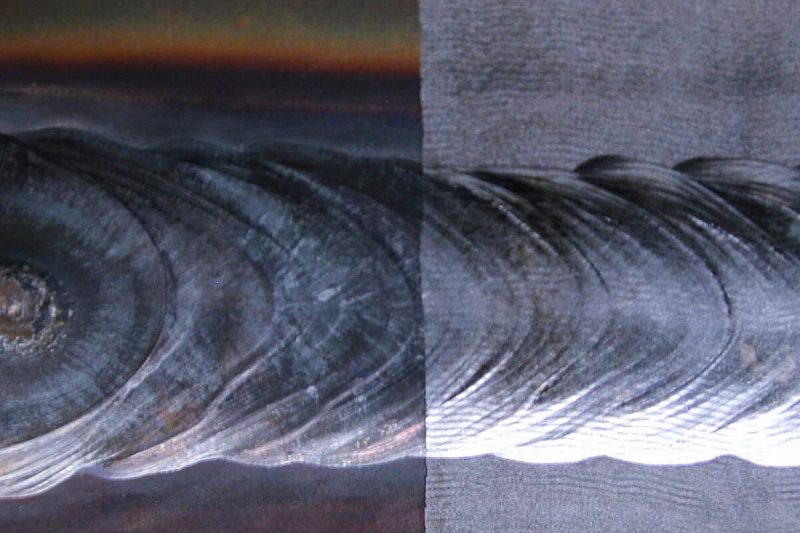

- Test çalışması: Toplu temizlikten önce numunelerin test edilmesi önerilir. Temizleme etkisini, yüzey değişikliklerini ve ısıdan etkilenen alanları gözlemleyerek, darbeli lazer temizleme işleminin kararlı ve kontrol edilebilir olduğundan emin olmak için parametreleri daha da ince ayarlayın.

Lazer temizleme ekipmanının kurulumunu ve devreye alınmasını bilimsel ve standart bir şekilde tamamlayarak, yalnızca ekipmanın genel çalışma verimliliği iyileştirilmekle kalmaz, aynı zamanda ekipman ömrü de önemli ölçüde uzatılabilir ve bakım sıklığı azaltılabilir. Özellikle seri üretim veya uzun süreli sürekli çalışma gibi endüstriyel senaryolarda, iyi bir başlangıç ayarı, lazer temizliğinin kalitesini ve istikrarını sağlamak için önemli bir adımdır.

Lazer parametrelerinin optimize edilmesi

Lazer temizleme sistemi kurulduktan ve temel olarak hata ayıklandıktan sonra, lazer işlem parametrelerini daha da optimize etmek çok önemlidir. Çeşitli lazer parametrelerinin makul bir şekilde ayarlanması, yalnızca kirletici madde giderme verimliliğini artırmakla kalmaz, aynı zamanda termal hasarı ve aşırı işlemeyi önlemek için alt tabaka yüzeyinin korunmasını da en üst düzeye çıkarır. Özellikle çeşitli malzemelerin ve karmaşık kirlilik türlerinin bir arada bulunduğu endüstriyel senaryolarda, parametreleri kontrol etme yeteneği lazer temizleme sisteminin uyarlanabilirliğini ve kararlılığını belirler. En iyi temizleme etkisini elde etmek için, aşağıdaki temel parametrelere odaklanmanız önerilir:

Nabız Süresi

Darbe süresi, lazerin ve malzemenin etki süresini doğrudan etkiler ve temizleme doğruluğu ve ısı yayılım aralığını belirlemede önemli bir faktördür. Daha kısa darbeler (örneğin nanosaniye ve pikosaniye), yüksek hassasiyet gereksinimleri olan yüzey işleme için uygun olan ve alt tabakanın ısıdan etkilenen bölgesini azaltan "soğuk işleme" etkisinin elde edilmesine yardımcı olur. Karşılaştırıldığında, daha uzun darbeler kalın ve ağır kirliliğin etkili bir şekilde sıyrılması için idealdir.

Nabız Enerjisi

Darbe enerjisi ne kadar yüksekse, birim lazer eylemi altında soyulma kabiliyeti o kadar güçlü olur ve bu da kirlenme tabakası ile alt tabaka arasındaki bağlanma kuvvetini etkili bir şekilde yok edebilir. Ancak, alt tabakanın erimesini veya aşınmasını önlemek için güvenli bir aralıkta kontrol edilmelidir. Genellikle, kirlenmenin kalınlığına, yapışma gücüne ve alt tabakanın termal hassasiyetine göre adım adım ayarlanması gerekir.

Tekrarlama Oranı

Lazer tekrarlama frekansı, birim zaman başına lazer darbesi sayısını belirler ve böylece temizleme verimliliğini ve ısı birikimini kontrol eder. Daha yüksek bir tekrarlama oranı işlemi hızlandırabilir, ancak darbe enerjisi düzgün bir şekilde eşleştirilmezse aşırı ısı birikimi ve yüzey renk bozulması gibi sorunlara neden olabilir. Frekans ve enerjinin kapsamlı dengesi, verimli ve istikrarlı bir temizlik elde etmenin anahtarıdır.

Işın Profili ve Odak Noktası

Lazerin ışın şekli ve odak konumu, birim alan başına enerji yoğunluğunu doğrudan etkiler. İyi odak kontrolü, enerjiyi kirletici tabakaya yoğunlaştırabilir ve temizleme etkisini artırabilir. Genellikle, daha yüksek tutarlılık ve temizlik elde etmek için bir otomatik odaklama işleviyle birleştirilmiş, düzgün enerji dağılımına sahip bir Gauss ışını veya bir üst şapka noktası tasarımı kullanılır.

Genel olarak, lazer temizleme sisteminin nihai performansı yalnızca ekipmanın donanım yapılandırmasına değil, aynı zamanda parametre hata ayıklama ve süreç optimizasyon yeteneklerinin profesyonelliğine de bağlıdır. Darbe genişliği, enerji, frekans ve nokta kontrolü gibi temel parametreleri bilimsel olarak ayarlayarak, temizleme verimliliği önemli ölçüde iyileştirilebilir, malzeme hasar oranı azaltılabilir ve daha karmaşık temizleme senaryoları uyarlanabilir.

Güvenlik Protokolü

Lazer temizleme makinelerinin kullanımı sırasında, çalışma ortamının ve personelin güvenliğinin sağlanması, ekipmanın istikrarlı çalışması ve üretim uyumluluğu için temel bir ön koşuldur. Lazer jeneratörünün kendisi yüksek enerji ve yüksek odaklama özelliklerine sahip olduğundan ve temizleme işlemi sırasında zararlı duman ve parçacıklar üretilebileceğinden, eksiksiz bir koruma mekanizmasının olmaması durumunda, operatörlerin ve çevredeki ortamın sağlığı için potansiyel riskler ortaya çıkar. Bu nedenle, lazer temizleme sistemlerini dağıtırken, şirketler aynı anda eksiksiz bir sistematik güvenlik protokolleri seti uygulamalıdır.

Lazer güvenlik önlemleri

Lazer radyasyonunun insan vücuduna zarar vermesini önlemek için aşağıdaki lazer koruma stratejileri önerilmektedir:

- Lazer gözlüğü takın: Operatörler, gözlerin doğrudan veya yansıyan lazer ışığı tarafından zarar görmemesini sağlamak için 1064 nm dalga boyu için OD seviye gözlükler gibi lazer dalga boyu gereksinimlerini karşılayan gözlüklerle donatılmalıdır.

- Güvenlik kilitleme cihazını yapılandırın: Lazer jeneratörü ve çalışma alanı için bir kilitleme sistemi yapılandırın. Koruyucu bir kapı kapatılmazsa veya alana anormal bir kişi girerse, sistem yanlış çalışmayı ve kazara tetiklemeyi önlemek için lazer çıkışını otomatik olarak kesmelidir.

- Uyarı işaretleri koyun: Çalışma alanına giren tüm personelin korunmaya dikkat etmesi gerektiğini hatırlatmak için, “Lazer Çalışma Alanı” ve “Gözlük Takın” gibi dikkat çekici işaretleri çalışma alanının belirgin yerlerine asın.

Duman ve Partikül Kontrolü

Lazer temizleme işlemi sırasında kirleticiler buharlaşacak ve ince parçacıklar ve duman açığa çıkacaktır. Zamanında giderilmezse, operatörün solunum sistemine ve ekipman yapısına zarar verebilir:

- Duman tahliye cihazı takın: Hava temizliğinin endüstriyel güvenlik standartlarına uygun olmasını sağlamak için PM2.5 parçacıklarını, yağ buharını, organik gazları vb. etkin bir şekilde filtreleyin.

- Havalandırma sisteminin engelsiz olduğundan emin olun: Özellikle kapalı veya dar alanlarda çalışırken, kirleticilerin ekipman yüzeyine birikmesini veya çalışma alanına geri akmasını önlemek için iyi hava akışı ve egzoz yolları sağlamak üzere endüstriyel egzoz fanları veya negatif basınçlı havalandırma ekipmanları donatılmalıdır.

Eğitim ve öğretim

Donanım koruma önlemleri mükemmel olsa bile, personel operasyonunun standartlaştırılması hala güvenli operasyon için önemli bir garantidir. Bu nedenle, düzenli bir eğitim sistemi oluşturulmalıdır:

- Lazer güvenliği eğitimi: Lazer tehlikelerinin ilkeleri, acil durum müdahale prosedürleri, kişisel koruyucu ekipmanların nasıl kullanılacağı vb. konuları kapsayarak çalışanların güvenlik bilincini artırmak.

- Operasyon eğitimi: Operatörlerin lazer temizleme makinesinin doğru şekilde başlatılması, durdurulması, parametre ayarlanması, arıza giderilmesi vb. temel becerilere hakim olmasını sağlamak.

- Bakım eğitimi: Ekipmanın uzun vadede istikrarlı bir şekilde çalışmasını sağlamak için optik yol denetimi, filtre elemanı değişimi, soğutma sistemi bakımı vb. dahil olmak üzere ekipmanın günlük bakım sürecine hakim olmak üzere ilgili teknisyenleri eğitin.

Genel olarak, lazer temizleme teknolojisi yüksek verimlilik ve çevre koruma avantajları getirirken, kullanımda güvenlik için daha yüksek gereksinimler de ortaya koyar. İşletmeler, güvenlik anlaşmasını proje lansmanının temel parçası olarak almalı ve kaynak risk değerlendirmesinden, ekipman seçimine, personel eğitimine ve çevre korumasına kadar endüstri standartlarını karşılayan bir güvenlik sistemi oluşturmalıdır.

Düzenli bakım ve sorun giderme

Lazer temizleme makinesinin sürekli, verimli ve istikrarlı çalışmasını sağlamak için şirket sistematik bir günlük bakım mekanizması ve sorun giderme süreci oluşturmalıdır. Lazer sistemi temassız bir işleme ekipmanı olmasına rağmen, lazer jeneratörü, optik sistem ve soğutma sistemi gibi temel bileşenleri, uzun vadeli çalışma sırasında çevre ve yük gibi birden fazla faktörden kaçınılmaz olarak etkilenir. Düzenli olarak bakım yapılmazsa, temizleme etkisini, lazer gücünü ve hatta ekipmanın hizmet ömrünü doğrudan etkileyecektir.

Rutin bakım öğeleri

Kullanıcıların, ekipman kullanım sıklığına göre haftalık, aylık, üç aylık gibi farklı periyotlarda bakım planları geliştirmeleri ve aşağıdaki maddeleri kontrol etmeye odaklanmaları önerilir:

- Lazer başlığı ve optik lensin temizliği: Toz ve yağdan kaynaklanan lazer sapması, güç azalması veya ayna aşınmasını önlemek için koruyucu lensi ve odaklama lensini düzenli olarak silmek için tozsuz pamuklu çubuklar ve özel lens temizleme sıvısı kullanın.

- Soğutma sistemi durumunu kontrol edin: Endüstriyel soğutucunun soğutma kapasitesinin normal olup olmadığını, su kanalının tıkalı olup olmadığını ve su sıcaklığının lazer jeneratörünün önerilen aralığında tutulup tutulmadığını günlük olarak kontrol edin. Kireç birikimini önlemek ve ısı iletim verimliliğini azaltmak için saf soğutma suyunu düzenli olarak değiştirin ve su tankı filtresini temizleyin.

- Sarf malzemelerini değiştirin: Özellikle ağır yük koşulları altında veya uzun süreli sürekli çalışma gerektiren ekipmanlarda eskiyen lazer optik fiberini, güç kablosunu, toz kapağını, koruyucu lensi vb. düzenli olarak değiştirin, sarf malzemelerinin kullanım ömrüne daha fazla dikkat edin.

Yaygın sorun giderme

Lazer temizleme ekipmanı anormal bir şekilde çalıştığında, hızlı bir iyileşme sağlamak için olguya dayalı sistematik bir araştırma yapılmalıdır:

- Lazer güç dalgalanması: genellikle lazer jeneratörünün zayıf ısı dağılımı, dengesiz güç kaynağı voltajı veya kirli optik yol nedeniyle oluşur. Soğutma sistemi su sıcaklığını, güç kaynağı kablolarının sağlamlığını, optik yolun tıkalı olup olmadığını veya merceğin kirli olup olmadığını kontrol edin.

- Işın sapması veya anormal temizleme yörüngesi: genellikle gevşek optik lensler, eğik kurulum veya lazer kafasının iç yapı sapması nedeniyle oluşur. Lensin yeniden kilitlenmesi ve optik yolun yeniden kalibre edilmesi veya gerekirse odaklama bileşeninin değiştirilmesi önerilir.

- Anormal duman filtrelemesi veya zayıf egzoz, filtre tıkanıklığı veya fan hasarı nedeniyle oluşabilir. Duman temizleyici filtrenin doygunluğunu zamanında kontrol edin, gerekirse yüksek verimli filtreyi değiştirin ve egzoz kanalının tıkalı olmadığını ve fanın normal şekilde çalıştığını doğrulayın.

Düzenli bakım ve standartlaştırılmış sorun giderme süreçleri sayesinde kullanıcılar yalnızca ekipman arıza oranlarını önemli ölçüde azaltmakla ve tüm makinenin hizmet ömrünü uzatmakla kalmaz, aynı zamanda temizlik işlemlerinin sürekliliğini ve tutarlılığını sağlayabilir, üretim kesintisi riskini azaltabilir ve genel üretim kapasitesini artırabilir.

Gelişmiş Ayarlar Notları

Akıllı üretim ve endüstriyel otomasyonun gelişmesiyle birlikte, lazer temizleme ekipmanlarının uygulaması manuel operasyon veya basit temizleme senaryolarıyla sınırlı değildir, otomatik, akıllı ve izlenebilir olma eğilimindedir. Özellikle otomobil üretimi, hassas kalıplar, havacılık vb. gibi üst düzey üretim alanlarında, lazer temizleme sistemlerinin gelişmiş yapılandırma yetenekleri ve otomatik entegrasyon performansı, üretim hattı verimliliğini artırmanın, işçilik maliyetlerini düşürmenin ve temizlik tutarlılığını sağlamanın anahtarı haline gelmiştir.

Otomasyon sistemleriyle arayüz oluşturma

Modern lazer temizleme ekipmanları genellikle iletişim arayüzleri (EtherCAT, Profinet, Modbus, vb.) aracılığıyla robot sistemleri, PLC kontrol sistemleri, görsel konumlandırma sistemleri vb.'ne bağlanma gibi çeşitli endüstriyel otomasyon platformlarıyla entegrasyonu destekler. Şunları başarabilir:

- Robot Destekli Lazer Temizleme: Robot kolu temizleme başlığını hassas bir şekilde hareket ettirerek, büyük miktarda karmaşık kavisli yüzeyin otomatik olarak temizlenmesini sağlar.

- Ray kontrolü ve tarama kafası bağlantısı: Çok eksenli bağlantı platformu veya otomatik kızak rayı ile lazer tarama yolu kontrol edilerek büyük boyutlu iş parçalarının verimli ve sürekli temizliği sağlanır.

- Uzaktan tetikleme ve emniyet kilitleme mekanizması: Operasyonel güvenliği ve ekipman istikrarını sağlar ve otomatik su baskını önleme ve anormal kapatma mekanizmalarını destekler.

Veri kaydı ve analizi

Üst düzey lazer temizleme sistemleri, genellikle her temizleme işleminin güç, frekans, darbe genişliği, yörünge süresi vb. gibi temel parametrelerini kaydetmek için endüstriyel sınıf veri kayıt modülleri ile donatılır ve böylece daha sonraki analiz ve kalite izlenebilirliği kolaylaştırılır:

- Temizleme parametresi arşivleme: Her bir iş parçası partisine ait temizleme verileri otomatik olarak saklanır ve her andaki temizleme durumu izlenebilir.

- Kalite analizi: Temizleme etkisi tespiti (görüntü tanıma veya sensör geri bildirimi gibi) ile birleştirildiğinde, proses optimizasyonuna yardımcı olmak için farklı malzemeler ve parametre kombinasyonları için bir veri tabanı oluşturulur.

- Uzaktan teşhis ve sistem yükseltme: Bulut platformu veya endüstriyel sunucu aracılığıyla, satış sonrası yanıt verimliliğini artırmak için uzaktan yazılım yükseltmeleri ve arıza teşhisi desteklenir.

Özelleştirilmiş çözümler

Müşterilerin özel temizlik ihtiyaçlarına cevap olarak, lazer temizleme sistemi özel fikstür sistemleri, döner platformlar, silindirli konveyör hatları, otomatik yükleme ve boşaltma sistemleri vb. ile esnek bir şekilde özelleştirilebilir:

- Özel fikstür tasarımı: sabitleme verimliliğini artırır ve lazer ışınının temizleme alanını sabit bir şekilde kaplamasını sağlar.

- Endüstriyel senaryolarda çok istasyonlu sürekli çalışmayı sağlamak için otomatik montaj hatlarına yerleştirme gibi toplu otomasyonlu işleme;

- Esnek proses ayarı: Sistem, farklı temizlik görevleri arasında hızlı geçişi kolaylaştıran çoklu görevli proses parametresi ön ayarlarını destekler.

Gelişmiş ayarlar ve otomatik entegrasyon sayesinde, lazer temizleme ekipmanı artık izole edilmiş tek başına bir araç değil, akıllı üretim hattının önemli bir parçasıdır. Sadece üretim ritmini ve temizleme tutarlılığını iyileştirmekle kalmaz, aynı zamanda işletmelerin sürdürülebilir, oldukça esnek ve yüksek standartlı bir akıllı üretim sistemi oluşturmasına da yardımcı olur.

özetle

Mükemmel performans ve istikrarlı çalışma ile bir darbeli lazer temizleme makinesinin olağanüstü performansı yalnızca yüksek kaliteli lazer jeneratör gövdesine değil, aynı zamanda tüm sistemin ayardan uygulamaya kadar bilimsel planlamasına ve makul yapılandırmasına da bağlıdır. Karmaşık metal pas temizliğinde, oksit tabakasının sıyrılmasında veya yüksek hassasiyetli kalıp yüzey işleminde, verimli, güvenli ve kontrol edilebilir temizleme etkileri elde etmek için tüm işlem adımlarının kesinlikle yürütülmesini sağlamak gerekir:

Erken temizlik durumu değerlendirmesinden (malzeme türü, kirletici özellikleri, temizlik hedefi dahil), uygun lazer jeneratörü tipi ve güç parametrelerinin seçilmesine, uygun soğutma sistemi ve egzoz arıtma ekipmanının eşleştirilmesine, daha sonraki lazer ışını hizalamasına, parametre hata ayıklamasına, sistem kalibrasyonuna ve güvenlik korumasına vb. kadar her bağlantı, ekipmanın çalışma verimliliğini, temizlik doğruluğunu ve hizmet ömrünü doğrudan etkileyecektir. Bilimsel bir ayar süreci yalnızca temizlik tutarlılığını iyileştirmekle kalmaz, aynı zamanda işletme maliyetlerini ve bakım sıklığını da önemli ölçüde azaltabilir; bu, işletmenin uzun vadeli ve verimli çalışmasını sağlamanın anahtarıdır.

Lazer Çözümleri Alın

Gerçekten yüksek performanslı, akıllı ve uyarlanabilir bir lazer yüzey işleme çözümü arıyorsanız, AccTek Lazer ideal seçiminiz olacaktır. Küresel müşterilere birden fazla endüstri ve senaryoyu kapsayan darbeli lazer temizleme sistemleri sağlamaya kararlıyız. Ekipman, hafif leke temizliğinden ağır kirlilik pas giderimine kadar her koşuldaki uygulamalar için uygun olan 50W ila 500W arasında çeşitli güç seviyelerini kapsar. Daha da önemlisi, tam işlem özelleştirilmiş hizmetleri de destekliyoruz ve iş parçası şeklinize, temizleme ihtiyaçlarınıza ve üretim hattı ortamınıza göre özel fikstürleri, otomasyon sistemlerini ve işletim arayüzlerini esnek bir şekilde yapılandırabiliyoruz.

Ayrıca, müşterilere bire bir satış öncesi durum değerlendirmesi, uzaktan kurulum rehberliği, operasyon eğitimi ve ekipmanın her kullanım aşamasında sorunsuz, verimli ve endişesiz bir şekilde kullanılabilmesini sağlamak için sürekli teknik destek sağlayabilen deneyimli bir teknik mühendislik ekibimiz var. Bizi seçmek, profesyonellik, verimlilik ve uzun vadeli değeri seçmek anlamına gelir. Hoş Geldiniz bize Ulaşın Ücretsiz test çözümleri veya özelleştirilmiş danışmanlık tavsiyeleri için.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın