Lazer kaynak makinesi doğru ve doğru kaynak kapasitesi sağlıyor mu?

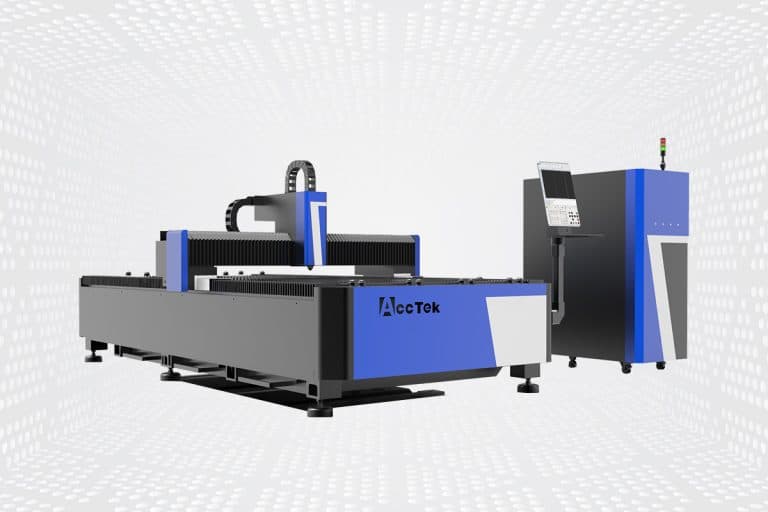

Modern üretimde hassasiyet ve doğruluk çok önemlidir. Endüstriler malzemeleri birleştirmek için daha verimli ve güvenilir yöntemler aradıkça, lazer kaynağı ümit verici bir çözüm olarak ortaya çıkmıştır. Lazer kaynak makineleri metallerin ve diğer malzemelerin eritilmesinde benzersiz bir hassasiyet sağlamak için yüksek düzeyde konsantre enerji ışınlarından yararlanır. Ancak bu teknoloji gerçekten hassas kaynak kapasitesi vaadini yerine getirebilir mi? Bu makalede, lazer kaynak teknolojilerinin yararlarına ve zorluklarına derinlemesine bakacağız ve bunların çeşitli endüstriyel uygulamalarda hassas kaynak sağlama potansiyellerini inceleyeceğiz. Lazer kaynağının yeteneklerini ve sınırlamalarını kapsamlı bir şekilde anlayarak, lazer kaynağının öne çıkan doğruluğu ve hassasiyetinin ardındaki gerçeği ortaya çıkarın.

Lazer kaynak teknolojisi hakkında bilgi edinin

Bu sorunu çözmek için öncelikle lazer kaynağının temel prensiplerini anlamalıyız. Isı üretmek için elektrik akımına veya aleve dayanan geleneksel kaynak yöntemlerinden farklı olarak lazer kaynağı, malzemeleri eritmek ve bir araya getirmek için konsantre, tutarlı bir ışık huzmesi kullanır. Temel prensip aşağıdaki gibidir:

- Lazer Işını Üretimi: Lazer kaynağı, yüksek enerjili bir lazer ışınının üretilmesiyle başlar. Bu işlem tipik olarak katı hal lazer jeneratörü, fiber lazer jeneratörü veya CO2 lazer jeneratörü gibi bir lazer kaynağının kullanımını içerir. Bu lazer jeneratörleri, uyarılmış bir emisyon süreci yoluyla ışık yayar ve kesin özelliklere sahip tutarlı ve odaklanmış bir ışık huzmesi üretir.

- Odaklama Optiği: Lazer ışını oluşturulduktan sonra aynalar ve lensler de dahil olmak üzere bir dizi odaklama optiği aracılığıyla yönlendirilir. Bu optikler lazer ışınını şekillendirip yoğunlaştırarak yoğunluğu ve odağı üzerinde hassas kontrol sağlar. Operatörler, odaklama optiklerinin konumunu ve yönünü ayarlayarak lazer ışınını kaynak uygulamasının özel gereksinimlerine göre uyarlayabilir.

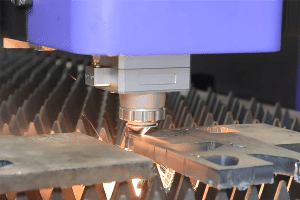

- Malzeme Etkileşimi: Odaklanmış lazer ışını kaynaklanacak malzemelerle etkileşime girdikçe birkaç önemli süreç meydana gelir. Lazer enerjisi malzemenin yüzeyi tarafından emilir ve malzemenin hızla ısınmasına ve erime noktasına ulaşmasına neden olur. Bu lokal ısıtma, kaynak bağlantısında malzemelerin güçlü bir bağ oluşturacak şekilde birbirine kaynaştığı erimiş bir havuzun oluşmasıyla sonuçlanır.

- Kontrol Sistemi: Bir kontrol sistemi, lazer kaynak işleminin çalışmasını yöneterek hassas ve tutarlı sonuçlar sağlar. Bu sistem, her bir özel uygulama için kaynak işlemini optimize etmek amacıyla lazer gücü, ışın çapı, darbe süresi ve ilerleme hızı dahil olmak üzere çeşitli parametreleri izler ve ayarlar. Gelişmiş kontrol sistemleri, kaynak parametrelerinin gerçek zamanlı izlenmesini ve ayarlanmasını sağlamak için sensörler ve kameralar gibi geri bildirim mekanizmalarını da içerebilir.

Üreticiler, lazer kaynak teknolojisinin temel ilkelerine ve adımlarına hakim olarak, çok çeşitli malzeme ve uygulamalarda hassas, yüksek kaliteli kaynaklar elde etme yeteneklerini kullanabilirler. Lazer kaynak, otomotiv ve havacılık bileşenlerinden tıbbi cihazlara ve elektroniklere kadar modern üretim süreçlerinde yenilikçiliği ve mükemmelliği desteklemeye devam ediyor.

Lazer kaynağının doğruluğu ve doğruluğu

Hassasiyet ve doğruluk, modern üretim süreçleri için son ürünün kalitesini ve güvenilirliğini belirleyen önemli kriterlerdir. Lazer kaynak teknolojisi, yüksek düzeyde konsantre bir ışık huzmesi kullanarak malzemelerin birleştirilmesinde benzersiz bir hassasiyet sağlar. Lazer kaynak teknolojisinin nasıl üstün hassasiyet ve doğruluk sağladığını keşfedelim.

Kontrollü Enerji Dağıtımı

Lazer kaynak, kontrollü enerji dağıtımı sayesinde hassasiyet ve doğruluk sağlar. Geniş ısı kaynaklarına dayanan geleneksel kaynak yöntemlerinden farklı olarak, lazer ışınları hassas bir şekilde odaklanabilir ve kaynak bağlantısına yönlendirilebilir. Bu odaklanmış enerji, ısı dağılımını en aza indirir ve kaynak işlemi üzerinde hassas kontrole izin vererek minimum distorsiyonla doğru kaynaklar elde edilmesini sağlar.

Minimal Isıdan Etkilenen Bölge (HAZ)

Lazer kaynağı, kaynak alanını çevreleyen ısıdan etkilenen bölgenin (HAZ) boyutunu en aza indirir. Lazer kaynağı, ısıyı son derece lokalize bir şekilde ileterek termal bozulma riskini azaltır ve temel malzemenin mekanik özelliklerini korur. Isı uygulamasındaki bu hassasiyet, kaynaklı bileşenlerin yapısal bütünlüğünü ve boyutsal doğruluğunu korumasını sağlar.

Parametreler Üzerinde Hassas Kontrol

Lazer kaynak sistemleri, lazer gücü, ışın çapı, darbe süresi ve ilerleme hızı dahil olmak üzere çeşitli kaynak parametreleri üzerinde hassas kontrol sunar. Operatörler bu parametreleri her kaynak uygulamasının özel gereksinimlerine göre ayarlayarak hassas ve tutarlı sonuçlar elde edebilir. Bu kontrol seviyesi, kaynak prosesinde sıkı toleranslara ve yüksek tekrarlanabilirliğe olanak tanır ve minimum değişkenlik ile doğru kaynaklara yol açar.

Yüksek Çözünürlük ve Konumlandırma Doğruluğu

Lazer kaynak makinelerinde genellikle gelişmiş hareket kontrol sistemleri ve yüksek çözünürlüklü konumlandırma cihazları bulunur. Bu sistemler, lazer ışınının iş parçasına göre hassas hareketini ve konumlandırılmasını sağlayarak, kaynağın en üst düzeyde doğrulukla uygulanmasını sağlar. İster karmaşık geometrilerin ister karmaşık bileşenlerin kaynaklanması olsun, lazer kaynak teknolojisi mikron düzeyinde doğrulukla hassas kaynak yerleştirme sağlayabilir.

Gerçek Zamanlı İzleme ve Geri Bildirim

Birçok modern lazer kaynak sistemi, gerçek zamanlı izleme ve geri bildirim mekanizmalarına sahiptir. Sensörler, kameralar ve otomatik denetim sistemleri kaynak işlemini sürekli olarak izleyerek kontrol sistemine anında geri bildirim sağlar. Bu gerçek zamanlı geri bildirim, kaynak parametrelerinin anında ayarlanmasına olanak tanıyarak kaynak kalitesinin süreç boyunca tutarlı ve doğru kalmasını sağlar.

Sonuç olarak, kontrollü enerji dağıtımı, hassas parametre kontrolü, yüksek çözünürlüklü konumlandırma ve gerçek zamanlı izleme sayesinde lazer kaynak sistemleri, minimum distorsiyon ve değişkenlik ile hassas kaynaklar elde edebilir. Endüstriler daha yüksek düzeyde hassasiyet ve güvenilirlik talep etmeye devam ettikçe, lazer kaynak, malzeme birleştirme süreçlerinde yenilikçiliği ve mükemmelliği teşvik eden modern üretimin temel taşı olarak duruyor.

Hassas uygulamalarda lazer kaynağının avantajları

Lazer kaynak teknolojisi Hassas uygulamalar için sayısız avantaj sunarak modern üretimde hassasiyet ve mükemmellik ile eş anlamlı hale geldi. Hassas uygulamalarda lazer kaynağının temel avantajlarını inceleyelim:

Lazer kaynak teknolojisi, modern üretimde hassasiyet ve mükemmellik ile eş anlamlı hale gelmiş olup, hassas uygulamalar için sayısız avantaj sunmaktadır. Hassas uygulamalarda lazer kaynağının temel avantajlarını inceleyelim:

Yüksek kaynak kalitesi

Lazer kaynak teknolojisi, minimum kusurlu, güçlü, düzgün kaynaklarla karakterize edilen mükemmel kaynak kalitesi sağlar. Enerji dağıtımının ve kaynak parametrelerinin hassas kontrolü, tutarlı füzyon ve metalurjik bütünlük sağlayarak üstün mekanik özelliklere sahip yüksek kaliteli bağlantılarla sonuçlanır. Bu seviyedeki kaynak kalitesi, güvenilirliğin ve performansın kritik olduğu hassas uygulamalar için kritik öneme sahiptir.

Çok yönlü kaynak yetenekleri

Lazer kaynağı, çeşitli malzemeleri ve bileşen geometrilerini birleştirmek için çok yönlülük sunar. Farklı metallerin, ince levhaların veya karmaşık bileşenlerin kaynaklanması olsun, lazer kaynak teknolojisi farklı uygulama gereksinimlerini karşılamada mükemmeldir. Bu çok yönlülük, lazer kaynağını otomotiv, havacılık, elektronik ve tıbbi cihaz imalatı dahil olmak üzere çeşitli endüstrilerdeki hassas uygulamalar için ideal hale getirir.

Dar kaynak genişliği

Lazer kaynağının ana avantajlarından biri, yüksek en-boy oranlarına sahip dar kaynaklar üretebilme yeteneğidir. Odaklanmış lazer ışını, ısıdan etkilenen bölgenin hassas kontrolünü sağlar, bu da minimum genişlikte kaynaklara ve mükemmel nüfuziyete neden olur. Bu dar kaynak genişliği, alan kısıtlamalarının veya estetik kaygıların sıkı toleranslar ve ince detaylar gerektirdiği hassas uygulamalar için özellikle avantajlıdır.

Minimum kaynak sonrası işlem

Lazer kaynak, minimum distorsiyonla temiz, sıçramasız kaynaklar üretir ve kaynak sonrası kapsamlı işleme ihtiyacını en aza indirir. Hassas ısı girişi ve kontrollü enerji dağıtımı, malzemenin deformasyonu veya renginin bozulması riskini azaltarak, zaman alan taşlama, cilalama veya yüzey bitirme işlemlerine olan ihtiyacı ortadan kaldırır. Bu, hassas üretim süreçlerinde önemli ölçüde zaman ve maliyet tasarrufu sağlayabilir.

Isıdan etkilenen bölgeyi (HAZ) azaltın

Lazer kaynak teknolojisi, kaynak alanı çevresindeki ısıdan etkilenen bölgenin (HAZ) boyutunu en aza indirerek ana malzemenin mekanik özelliklerini korur. Yoğunlaştırılmış ısı girişi ve hızlı soğutma oranları, minimum termal deformasyon ve metalografik değişiklikler sağlar, böylece kaynaklı bileşenlerin bütünlüğünü korur. Isıdan etkilenen bölgenin azaltılması, boyutsal doğruluğun ve malzeme performansının kritik olduğu hassas uygulamalar için kritik öneme sahiptir.

Özetle, lazer kaynak teknolojisi hassas uygulamalar için çok sayıda avantaj sunmaktadır. Yüksek kaynak kalitesi ve çok yönlü kaynak yeteneklerinden dar kaynak genişliklerine ve minimum kaynak sonrası işlem gereksinimlerine kadar lazer kaynak, hassas üretimin her alanında üstündür.

Kaynak kalitesini ve doğruluğunu etkileyen faktörler

Lazer kaynak teknolojisi, malzemelerin birleştirilmesi için oldukça kontrollü ve çok yönlü bir yöntem sağlar, ancak çeşitli faktörler kaynak işleminin kalitesini ve doğruluğunu etkileyebilir. Lazer kaynak uygulamalarında kaynak kalitesini ve doğruluğunu etkileyen temel faktörleri inceleyelim.

Lazer ışın kalitesi ve odağı

Lazer ışınının kalitesi ve odağı, kaynağın kalitesini ve doğruluğunu belirlemede önemli bir rol oynar. Işın şekli, yoğunluk dağılımı ve sapma açısı gibi faktörler lazer ışınının enerji dağılımını ve nüfuz derinliğini etkiler. Yüksek kaliteli ışın profilini ve hassas odağı korumak, tutarlı ısı transferi ve kaynak geometrisi sağlayarak kusurları en aza indirir ve doğru kaynak yapılmasını sağlar.

Kaynak parametreleri ve kontrolü

Lazer gücü, darbe süresi, ışın çapı ve ilerleme hızı gibi kaynak parametreleri, kaynak işleminin kalitesini ve doğruluğunu doğrudan etkiler. Bu parametrelerin hassas kontrolü optimum penetrasyon, füzyon ve kaynak morfolojisini kolaylaştırır. Gelişmiş kontrol sistemi, kaynak parametrelerini gerçek zamanlı olarak izleyip ayarlayarak tüm prosesin hassas kontrolünü ve tutarlı kaynak kalitesini garanti eder.

Koruyucu gaz

Lazer kaynağı sırasında kaynak havuzunu ve çevresini atmosferik kirlenmeden korumak için koruyucu gaz kullanılır. Koruyucu gaz bileşimi ve akış hızının seçimi, kaynak dikişi şeklini, gözenekliliği ve sıçrama oluşumunu etkileyerek kaynak kalitesini etkileyebilir. Koruyucu gaz parametrelerinin doğru seçimi ve kontrolü, optimum metalurjik özelliklere sahip, yüksek kaliteli, hatasız kaynaklara olanak sağlar.

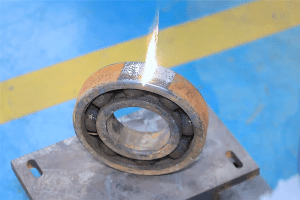

Malzeme türü ve kalınlığı

Kaynak yapılacak malzemenin türü ve kalınlığı kaynak kalitesini ve doğruluğunu önemli ölçüde etkiler. Farklı malzemeler, lazerin malzeme ile etkileşimini ve kaynak oluşumu sürecini etkileyen farklı termal özelliklere, emme katsayılarına ve erime sıcaklıklarına sahiptir. Ayrıca malzeme kalınlığındaki değişiklikler ısı dağılımını, nüfuziyetini ve bağlantı mukavemetini etkileyebilir ve optimum sonuçlar için kaynak parametrelerinde ayarlamalar yapılmasını gerektirebilir.

Çevresel faktörler

Ortam sıcaklığı, nem ve hava temizliği gibi çevresel faktörler kaynak kalitesini ve doğruluğunu etkileyebilir. Sıcaklık dalgalanmaları ve nem seviyeleri lazer performansını, ışın stabilitesini ve malzeme özelliklerini etkileyerek kaynak kalitesinde değişikliklere neden olabilir. Kaynak alanı içinde kontrollü çevre koşullarının sürdürülmesi proses istikrarsızlığı riskini en aza indirir ve tutarlı kaynak kalitesi sağlar.

Sistem kararlılığı

Lazer kaynak sistemlerinin stabilitesi ve güvenilirliği tutarlı kaynak kalitesi ve doğruluğunu kolaylaştırır. Mekanik titreşim, optik yanlış hizalama ve güç dalgalanmalarının tümü ışın iletimini ve kaynak performansını olumsuz yönde etkileyebilir. Kaynak sistemlerinin düzenli bakımı, kalibrasyonu ve izlenmesi, kaynak kalitesindeki değişiklikleri en aza indirerek stabilite ve güvenilirliğin sağlanmasına yardımcı olur.

Bu nedenle üreticiler, bu faktörleri kontrol edip optimize ederek, modern üretim süreçlerinin katı gereksinimlerini karşılayan yüksek kaliteli, yüksek hassasiyetli kaynak elde edebilirler.

Lazer kaynak makinelerinin bakımı ve kalibrasyonu

Üretim sürecinde tutarlı kaynak kalitesi ve güvenilirliği, esas olarak lazer kaynak makinesinin optimum performansının ve doğruluğunun korunmasıyla elde edilir. Düzenli bakım ve kalibrasyon, lazer kaynak sisteminizin verimliliğini ve işlevselliğini korumanın kritik unsurlarıdır. Lazer kaynak makinelerini etkileyen temel bakım ve kalibrasyon uygulamalarını inceleyelim:

Düzenli temizlik ve muayene

Lazer kaynak makinelerinin düzenli temizliği ve muayenesi, kirlenmenin önlenmesinde, işlevselliğin korunmasında ve ekipmanın ömrünün uzatılmasında önemli rol oynar. Operatörler, ışın kalitesini ve performansını etkileyebilecek toz, döküntü ve kalıntıları gidermek için optikleri, lensleri ve aynaları düzenli olarak temizlemelidir. Ek olarak kapsamlı bir inceleme, potansiyel sorunların kaynak kalitesini veya sistem güvenilirliğini etkilemeden önce tespit edilmesine ve çözülmesine yardımcı olur.

Kalibrasyon ve Hizalama

Kalibrasyon ve hizalama prosedürleri, lazer kaynak sistemlerinin optimum performans ve doğrulukta çalışmasını sağlar. Lazer ışını hizalaması, odak ayarı ve kaynak parametre kalibrasyonu, tutarlı kaynak kalitesi ve geometri elde etmek için önemli ön koşullardır. Düzenli kalibrasyon kontrolleri ve ayarlamaları, sistem bütünlüğünün ve doğruluğunun korunmasına yardımcı olarak kaynak kalitesindeki hata veya sapma riskini azaltır.

Sistem yükseltmeleri ve güncellemeleri

Sistem yükseltmeleri ve yazılım güncellemeleri, lazer kaynak makinelerinin en son teknolojik gelişmeleri ve iyileştirmeleri sürdürmesine yardımcı olur. Üreticiler sistem performansını, güvenilirliğini ve işlevselliğini geliştirmek için sıklıkla ürün yazılımı güncellemeleri, yazılım yamaları ve donanım yükseltmeleri yayınlar. Düzenli sistem yükseltmeleri ve güncellemelerinin uygulanması, lazer kaynak makinelerinin rekabetçi, verimli kalmasını ve değişen endüstri ihtiyaçlarını karşılayabilmesini sağlar.

Eğitim ve öğretim

Operatörlerin ve bakım personelinin uygun eğitimi ve eğitimi, lazer kaynak makinenizin performansını ve hizmet ömrünü optimize etmek için kritik öneme sahiptir. Kapsamlı eğitim programı ekipmanın çalışmasını, bakım prosedürlerini, güvenlik protokollerini ve sorun giderme tekniklerini kapsar. İyi eğitimli personel, rutin bakım görevlerini daha iyi yerine getirebilir, potansiyel sorunları tespit edebilir ve zorluklara etkili bir şekilde yanıt verebilir, arıza süresini en aza indirebilir ve üretkenliği en üst düzeye çıkarabilir.

Önleyici Bakım Planı

Potansiyel sorunları proaktif bir şekilde ele alan ve lazer kaynak makineniz için planlanmamış arıza sürelerini en aza indiren önleyici bir bakım programının uygulanması kritik öneme sahiptir. Yağlama, bileşen değişimi ve sistem incelemeleri gibi düzenli bakım görevleri, ekipman arızasının önlenmesine, hizmet ömrünün uzatılmasına ve tutarlı performansın sağlanmasına yardımcı olur. Düzenli bir bakım programına bağlı kalmak, maliyetli onarımlar ve üretim gecikmeleri olasılığını azaltır

Özetle bakım ve kalibrasyon, lazer kaynak makinenizin verimliliğini, doğruluğunu ve güvenilirliğini korumanın önemli unsurlarıdır. Üreticiler, proaktif bakım prosedürlerini uygulayarak ve operatör eğitimine yatırım yaparak, lazer kaynak makinelerinin en yüksek performansta çalışmasını ve üretim süreci boyunca tutarlı ve verimli bir şekilde yüksek kaliteli kaynaklar sunmasını sağlayabilirler.

özetle

Hızla gelişen imalat endüstrisinde, ürün kalitesini ve verimliliğini sağlamak için hassasiyet ve doğruluk temel gereksinimlerdir. Lazer kaynak makineleri, çeşitli malzeme ve uygulamalarda hassas kaynak sağlama yetenekleri nedeniyle uzun süredir övülmektedir. Endüstri yeniliğin sınırlarını zorlamaya devam ettikçe ve daha yüksek düzeyde hassasiyet talep ettikçe, lazer kaynak teknolojisi bu zorlukların üstesinden gelmek için gelişiyor. Verimliliğin, esnekliğin ve gelişen teknolojilerin entegrasyonunun artmasını ve lazer kaynağının hassas üretimin temel taşı olarak kendisini daha da sağlamlaştırmasını bekliyoruz.

Bu faktörleri derinlemesine anlayarak lazer kaynak makinesi pazarını daha iyi anlayabilir ve bilinçli satın alma kararları verebilirsiniz. İster üretici ister son kullanıcı olun, bizi düşünün AccTek Lazer Özel ihtiyaçlarınıza ve bütçenize uygun bir lazer kaynak makinesi satın alırken.

İletişim bilgileri

- E-posta:[email protected]

- Skype:yö[email protected]

- Wechat: +86-19963414011

Prova malzemelerinin gönderileceği adres

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

İlgili Blog