Doğru Lazer Temizleme Parametrelerini Seçmek İçin Kapsamlı Kılavuz

Lazer temizleme teknolojisi, yüksek hassasiyeti, temassız yapısı ve çevre dostu yapısı sayesinde metal işleme, kalıp bakımı, kültürel kalıntı restorasyonu ve elektronik üretimi gibi sektörlerde yaygın olarak kullanılmaktadır. Bu teknoloji, yüzey kirleticilerini alt tabakaya zarar vermeden seçici olarak gidermek için lazer ışını kullanır ve geleneksel kimyasal temizleme veya mekanik parlatma ile oluşabilecek ikincil kirlenme veya alt tabaka hasarını önler. Yaygın uygulamalar arasında metallerin kaynak öncesi ve sonrası işlenmesi, kalıp ayırıcı kalıntıların giderilmesi, kültürel kalıntı yüzeylerinden oksit tabakalarının temizlenmesi ve elektronik bileşenlerin yüksek hassasiyetle dekontaminasyonu yer alır.

Teknik uygulama açısından, darbeli lazer temizleme, lazer pas giderme ve lazer yüzey hazırlama üç ana yöntemdir. Darbeli lazer temizleme hassas temizlik için uygundur, lazer pas giderme özellikle metal korozyonunu hedefler ve lazer yüzey hazırlama alt tabaka yüzey durumunu optimize eder ve kaplama veya bağlanma özelliklerini geliştirir. Lazer dalga boyu (1064 nm veya 532 nm), darbe enerjisi, tekrarlama hızı ve tarama hızı gibi temel parametreler, temizlik verimliliğini ve kalitesini sağlamak için malzeme türüne (örneğin çelik, alüminyum, kompozitler) ve kirletici özelliklerine (örneğin pas, boya, karbon birikintileri) göre optimize edilmelidir. Artan çevre koruma gereksinimleri ve imalat endüstrisinin gelişmesiyle birlikte, lazer temizleme teknolojisinin daha fazla alanda geleneksel temizleme yöntemlerinin yerini alması beklenmektedir.

İçindekiler

Lazer Temizleme Parametrelerine Giriş

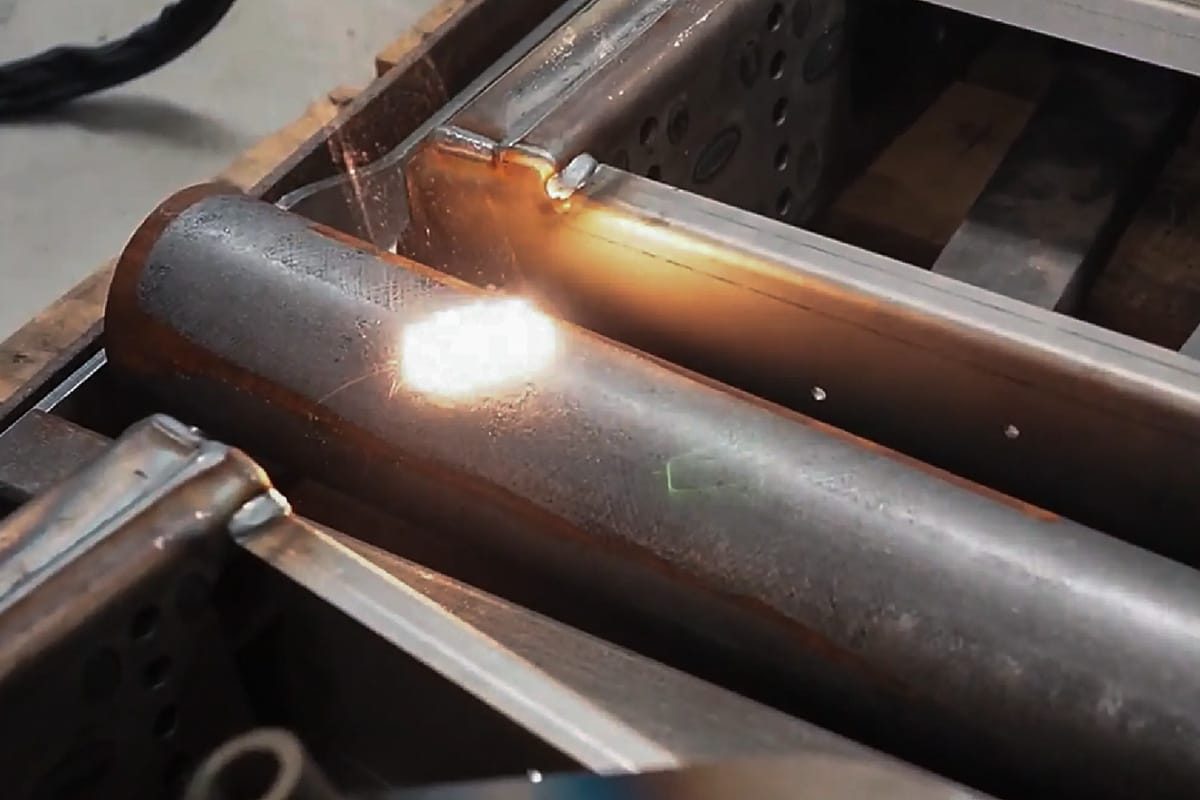

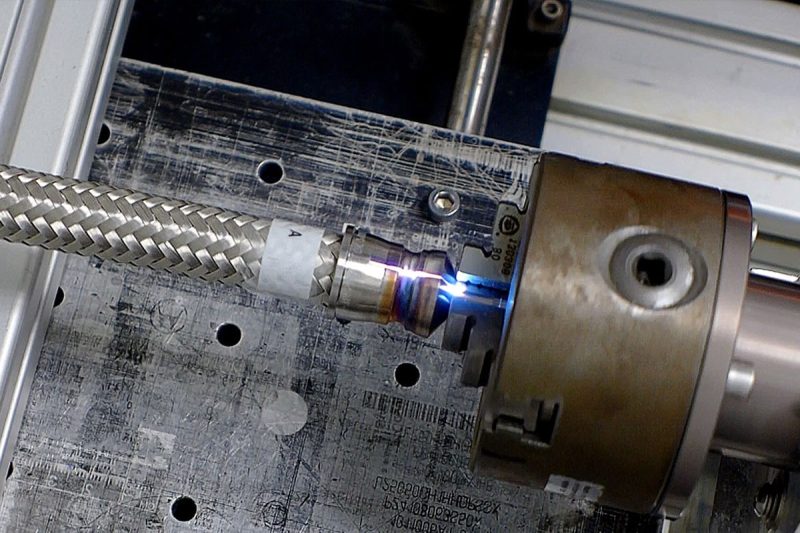

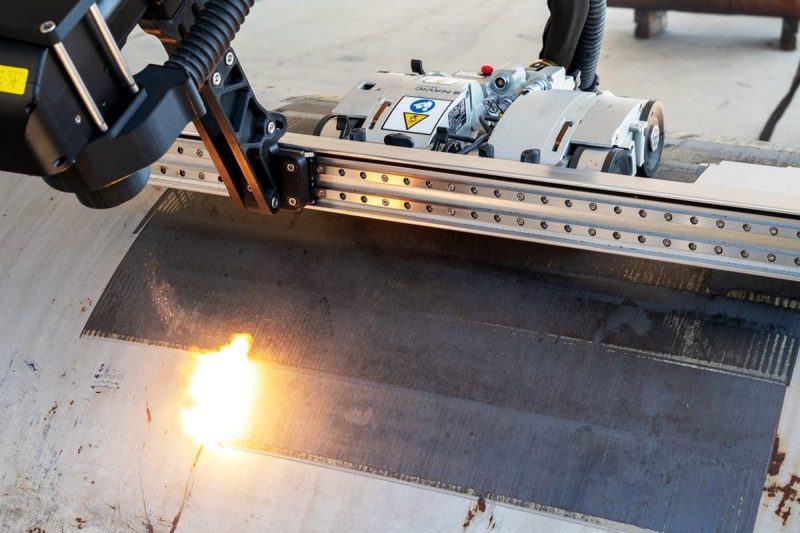

Uygulamada lazer temizleme makineleriAşağıdaki temel parametreler, temizleme verimliliğini, yüzey kalitesini ve genel işlem kararlılığını belirleyen temel faktörlerdir:

dalga boyu

Dalga boyu, lazer ile temizlenen malzeme arasındaki etkileşimin temel parametresidir ve lazer ışınının emilim verimliliğini doğrudan etkiler.

- Yaygın endüstriyel lazer temizleme makineleri, çelik, paslanmaz çelik ve alüminyum alaşımları gibi çoğu metal yüzey işlemi için uygun olan 1064 nm dalga boyunda (fiber lazer) lazer kullanır. Güçlü penetrasyon ve yoğun enerji sunarlar.

- 355 nm (UV lazer), yarı iletkenler, hassas elektronik bileşenler ve kültürel kalıntıların korunması gibi yüksek hassasiyetli, düşük ısı etkili temizlik işleri için uygundur. Kısa dalga boyu ve yüksek foton enerjisi, düşük ısı girişiyle malzeme çıkarılmasını sağlar.

En iyi temizleme etkisini elde etmek için farklı dalga boylarının seçimi, alt tabaka emilim eğrisi ve kirleticilerin özelliklerine göre belirlenmelidir.

Nabız Süresi

Darbe süresi, lazer darbe enerjisinin hedef yüzey üzerinde etki ettiği zaman uzunluğunu ifade eder ve genellikle nanosaniye (ns), pikosaniye (ps) veya femtosaniye (fs) olarak ölçülür.

- Nanosaniye darbeleri oksit tabakaları, yağ lekeleri ve pas gibi yaygın kirleticilerin giderilmesinde uygundur.

- Pikosaniye ve femtosaniye darbeleri, “soğuk işleme” imkânı veren, ısıdan etkilenen bölgeyi en aza indiren ve hassas parçaların ve hassas malzemelerin yüzey işlemleri için uygun hale getiren ultra kısa lazerlerdir.

Daha kısa darbe süreleri genellikle çıkarma doğruluğunu artırır ve malzeme hasarı riskini azaltır.

Nabız Enerjisi

Darbe enerjisi, her lazer darbesi tarafından açığa çıkan enerji miktarını ifade eder ve kirleticilerin sıyrılma verimliliğini ve temizleme hızını doğrudan etkiler.

- Yüksek darbe enerjisi, inatçı pasların veya kalın kaplamaların hızlı bir şekilde çıkarılması için uygundur, ancak alt tabakanın aşırı ısınmasını veya yüzeyin erimesini önlemek için dikkatli olunmalıdır.

- Düşük darbe enerjisi, yüzey yapısının korunmasını gerektiren hassas işleme görevleri için daha uygundur.

Pratik uygulamalarda, kirleticilerin yapışma ve kalınlığına göre darbe enerjisinin ayarlanması gerekmektedir.

Darbe Tekrarlama Oranı

Darbe tekrarlama oranı, birim zamanda yayılan lazer darbelerinin sayısıdır ve genellikle kHz olarak ifade edilir.

- Daha yüksek tekrar oranları temizleme hızını artırır ancak ısı birikmesi riskini artırabilir.

- Düşük tekrarlama oranları ısı girdisini kontrol etmeye yardımcı olur ve hassas temizlik için uygundur.

Nabız tekrarlama hızının doğru ayarlanması verimlilik ve termal etkiler arasında bir denge kurulmasını sağlayabilir.

Nokta Boyutu

Nokta büyüklüğü, lazer ışınının yüzeydeki erişimini ve enerji yoğunluğunu belirler.

- Daha küçük nokta boyutları enerjinin yoğunlaştırılmasına ve temizleme doğruluğunun artırılmasına yardımcı olur, bu da onları detaylı temizlik için uygun hale getirir.

- Daha büyük spot boyutları daha geniş bir alanı kaplar ve genel verimliliği artırır, ancak enerji yoğunluğu azalır ve telafi etmek için gücü artırmanız gerekebilir.

Eğimli veya düzensiz yüzeylerin temizliğinde leke boyutunun esnek bir şekilde ayarlanması özellikle önemlidir.

Tarama Deseni

Tarama deseni, lazer ışınının temizlenen yüzey üzerindeki yoludur. Yaygın desenler arasında doğrusal tarama, çapraz tarama, spiral tarama vb. bulunur.

- Doğrusal tarama düzgün, düz yüzeyler için uygundur.

- Çapraz tarama, kapsama düzgünlüğünü artırır ve gözden kaçan alanları azaltır.

- Spiral tarama, yuvarlak veya düzensiz şekilli iş parçaları için daha uygundur.

Tarama modunun bilimsel olarak seçilmesi ve ayarlanması, temizleme düzgünlüğünü sağlayabilir ve ikincil işleme gereksinimini azaltabilir.

Dalga boyu, darbe süresi, darbe enerjisi, darbe tekrarlama hızı, nokta boyutu ve tarama deseni gibi parametrelerin kapsamlı bir şekilde anlaşılması, lazer temizleme çözümlerini optimize etmenin ilk adımıdır. Bu parametrelerin farklı uygulama senaryolarındaki kombinasyonu, temizleme performansını, işlem hızını ve yüzey bütünlüğünü doğrudan belirler. Doğru parametreleri seçmek yalnızca verimliliği artırmakla kalmaz, aynı zamanda ekipman ömrünü uzatır ve işletme maliyetlerini düşürür.

Lazer Temizleme Parametrelerinin Seçilmesinde Temel Hususlar

Lazer temizleme parametrelerini ayarlarken, bunları körü körüne ayarlamak zaman kaybına ve hatta iş parçasına zarar verebilir. Daha etkili bir yaklaşım, önce iş parçası malzemesine ve temizleme hedeflerine göre makul bir aralık belirlemek ve ardından kademeli olarak optimize etmektir. Bir fiber lazer temizleme solüsyonu seçerken aşağıdaki dört hususu değerlendirmeniz gerekir:

Malzeme Uyumluluğu

Farklı malzemeler, lazer dalga boylarında emilim ve ısıl iletkenliklerinde önemli farklılıklar gösterir. Örneğin, bakır ve alüminyum 1064 nm fiber lazer temizliğinde yüksek yansıtıcılık ve düşük temizleme verimliliğine sahipken, paslanmaz çelik ve karbon çeliği bu dalga boyunu iyi emer. Plastik ve taş gibi metal olmayan malzemeler, aşırı uzun darbe süreleri nedeniyle karbonize olabilir veya eriyebilir. Altlık özellikleri, dalga boyu aralığını, darbe enerjisini ve nokta boyutunu belirler.

Kirletici Özellikleri

Kirleticilerin türü ve kalınlığı, temizleme parametrelerinin seçimini doğrudan etkiler. Hafif ve ince yağ lekeleri düşük darbe enerjisinde birden fazla tarama ile çıkarılabilirken, kalın pas veya oksit tabakaları daha yüksek enerji yoğunlukları veya daha yavaş tarama hızları gerektirir. Kaplamalar söz konusu olduğunda, kimyasal bileşimleri de dikkate alınmalıdır; çünkü bazı malzemeler lazer temizliği sırasında zararlı gazlar açığa çıkararak egzoz havalandırması gerektirir. Kirleticilerin doğru bir şekilde belirlenmesi, parametre optimizasyonunu hızlandırır, lazer temizleme verimliliğini artırır ve güvenliği sağlar.

Yüzey Hassasiyeti

Eserler, hassas kalıplar, optik bileşenler ve diğer bileşenler ısıya karşı son derece hassastır. Bu uygulamalar genellikle yüzey pürüzlülüğünü veya işlevsel özellikleri değiştirmemek için ultra kısa darbe süreleri (pikosaniye veya femtosaniye lazerler) ve düşük enerji yoğunluğu kullanır. Pratikte, genellikle küçük ölçekli denemeler ve ardından temizleme alanının kademeli olarak genişletilmesi gerekir. Hassas yüzeyler için, lazer temizleme parametrelerinin alt tabakaya zarar vermemesini sağlamak amacıyla düşük enerjili ve kısa darbeli stratejilere öncelik verilmelidir.

Temizlik Gereksinimleri

Farklı uygulamaların farklı hedefleri vardır. Kozmetik restorasyon için görsel temizlik yeterlidir; sonraki boyama, kaynak veya kaplama işlemleri için ise tamamen kalıntısız bir yüzey sağlamak hayati önem taşır. Bu gereklilikler, darbe enerjisi, darbe tekrarlama hızı ve tarama deseni ayarlarını belirler. Temizleme hedefinin netleştirilmesi, lazer temizleme parametrelerinin ayarlanmasının anahtarıdır.

Uygun fiber lazer temizleme parametrelerini seçerken, öncelikle malzeme özellikleri, kirletici türü, yüzey hassasiyeti ve nihai temizleme hedefi değerlendirilmelidir. Bu dört faktör, kullanıcıların darbe enerjisi, darbe süresi ve nokta boyutu gibi temel parametreler için uygun aralıkları hızlı bir şekilde belirlemelerine yardımcı olarak, ilk seferde başarı oranlarını artırır, gereksiz deneme yanılmaları azaltır ve verimlilik ile güvenlik arasında optimum dengeyi bulmalarına yardımcı olabilir.

Uygun lazer temizleme parametrelerini seçin

Pratik uygulamalarda, lazer temizliğinin etkinliği genellikle birden fazla temel parametrenin kapsamlı bir şekilde eşleştirilmesine bağlıdır. Bilimsel bir parametre seçim süreci, temizlik verimliliğini artırmanın yanı sıra yüzey hasarını da önleyebilir. Aşağıdaki adımlar referans olarak kullanılabilir:

Malzeme Özelliklerini Anlayın

Bir malzemenin optik ve termal özellikleri, lazerlere verdiği tepkiyi doğrudan belirler. Örneğin, bakır ve alüminyum 1064 nm fiber lazer temizliğinde yüksek yansıtma özelliğine ve düşük enerji verimliliğine sahipken, çelik bu dalga boyunu daha iyi emerek temizliği daha verimli hale getirir. Plastik veya taş gibi metal olmayan malzemeler, aşırı yüksek darbe enerjilerinde karbonize olabilir veya termal olarak çatlayabilir. Bu nedenle, başlamadan önce, parametre belirleme için bir temel olarak malzemenin yansıtma özelliğini, termal iletkenliğini ve erime noktasını net bir şekilde tanımlamak çok önemlidir.

Malzeme Testi Gerçekleştirin

Teorik analiz sadece ilk adımdır; gerçek sonuçlar küçük alan testleri ile doğrulanmalıdır. Test sırasında, darbe süresi, enerji yoğunluğu ve nokta boyutu kademeli olarak ayarlanabilir ve temizlenen alandaki renk değişimi, yüzey pürüzlülüğü ve erime izlerinin varlığı gözlemlenebilir. Sonuçlar farklı parametreler altında kaydedilerek, optimum parametre aralığı hızla daraltılabilir ve bu da kör deneme yanılma maliyetini azaltır.

Kirletici Özelliklerini Göz Önünde Bulundurun

Kirleticinin türü, kalınlığı ve yapışması, temizleme stratejisini belirler. Hafif yağ veya toz, birden fazla düşük enerjili tarama ile giderilebilir; kalın pas, oksit tabakaları veya endüstriyel kaplamalar ise, kapsamlı bir temizleme sağlamak için genellikle daha yüksek darbe enerjileri ve daha yavaş tarama hızları gerektirir. Kirleticinin bileşimi de dikkate alınmalıdır. Bazı kaplamalar, temizlik sırasında tehlikeli dumanlar salabilir ve bu da havalandırma ve koruyucu ekipman gerektirir.

Denge Verimliliği ve Yüzey Bütünlüğü

Lazer temizliğinin amacı yalnızca kirleticileri gidermek değil, aynı zamanda alt tabakayı da korumaktır. Aşırı enerji veya düşük tarama hızları, yüzeyin aşırı ısınmasına, erimesine veya pürüzlülüğünün artmasına yol açarak iş parçasının performansını olumsuz etkileyebilir. Örneğin, kalıpları, optik bileşenleri veya eserleri temizlerken, yüzey bütünlüğü genellikle temizleme hızından daha önemlidir. Bu nedenle, verimlilik ve güvenlik arasında doğru dengeyi sağlamak için çalışma sırasında performans sürekli izlenmelidir.

Parametre Kombinasyonunu Optimize Et

Tek bir parametrenin ayarlanması en iyi sonuçları garanti etmez; genellikle kapsamlı bir yaklaşım gerekir. Örneğin, kalın pas katmanlarını temizlerken, darbe tekrarlama hızını artırmak verimliliği artırabilir, ancak aşırı enerji yüzey yanıklarına da neden olabilir. Bu durumda, tarama hızını ve nokta boyutunu uygun şekilde ayarlamak enerjiyi dağıtarak hem temizlik hem de yüzey kalitesi açısından kazan-kazan durumu sağlayabilir.

Yüzey Geometrisine Uyum Sağlayın

Düz iş parçaları için düzenli bir tarama yeterlidir; ancak karmaşık eğimli yüzeyler, borular veya oluklar için, düzgün enerji dağılımı sağlamak adına esnek bir tarama yolu gereklidir. Yüzey ince yapılara sahipse, düzensiz temizleme veya eksiklikleri önlemek için nokta boyutunu küçültmek veya örtüşme oranını artırmak gerekir.

Doğru lazer temizleme parametrelerini seçmek tek seferlik, sabit bir süreç değil; dinamik bir ayarlama ve doğrulama döngüsüdür. Malzemenin ve kirleticilerin özelliklerinin öncelikle anlaşılması, küçük alan testleri ve parametre optimizasyonuyla birleştirildiğinde, ilk seferde başarı oranı önemli ölçüde artırılabilir. Nihai hedef, iş parçasının görünüm, işlev ve sonraki işlemlerde ideal standartları karşılamasını sağlayarak "temiz ve güvenli" bir temizleme sonucu elde etmektir.

Lazer Temizleme Parametre Optimizasyonu için En İyi Uygulamalar

Pratikte, lazer temizlemenin etkinliği bir gecede elde edilmez; sürekli parametre ayarlamaları ve optimizasyonları ile sağlanır. Bilimsel bir hata ayıklama süreci yalnızca temizleme verimliliğini artırmakla kalmaz, aynı zamanda yüzey güvenliğini de sağlar ve ekipman ömrünü uzatır. Aşağıdaki beş pratik deneyim, değerli bilgiler sunar:

Muhafazakar Ayarlarla Başlayın: İlk test için düşük darbe enerjisi ve orta tarama hızıyla başlayın. Bu, aşırı enerjinin neden olduğu aşınma, erime veya renk değişimi gibi iş parçasında geri dönüşü olmayan hasarları önlemek içindir. Daha sonra, kirleticileri gidermek ve yüzey bütünlüğünü korumak arasında dengeyi bulmak için enerjiyi kademeli olarak artırın veya tarama hızını azaltın.

Yüzey Durumunu İzleyin: Lazer temizliği sırasındaki değişiklikler genellikle fark edilmez ve çıplak gözle hemen fark edilemez. Mikroskop, yüksek çözünürlüklü kamera veya 3B yüzey inceleme cihazı kullanılarak, temizlik sonrası yüzey durumu gerçek zamanlı olarak gözlemlenebilir ve mikro çatlaklar, artan pürüzlülük veya lokal erime olup olmadığı belirlenebilir. Düzenli izleme, tüm iş parçası yüzeyinde tutarlı kalite sağlamak için zamanında parametre ayarlamaları yapılmasını sağlar.

Tekrarlı testler yapın: Parametre optimizasyonu, tek seferde tamamlanamayan kademeli bir süreçtir. Genellikle darbe tekrarlama hızı, nokta örtüşmesi ve tarama deseninin ince ayarlarının birden fazla turda yapılması gerekir. Her ayarlama sınırlı olmalı ve desenleri belirlemek ve malzeme ile kirletici için en uygun parametre kombinasyonunu geliştirmek için parametreler ile temizleme sonuçları arasındaki ilişki kaydedilmelidir.

Güvenlik önlemlerini alın: Lazerler, yalnızca iş parçasını değil, operatörü de etkileyebilen yüksek enerjili ışık kaynaklarıdır. Parametre optimizasyonu sırasında, uluslararası lazer güvenlik standartlarına (Sınıf 4 lazer ekipmanı için koruma gereklilikleri gibi) sıkı sıkıya uyun. Standart gözlük takın ve koruyucu bir kalkan veya kapalı bir çalışma bölmesi kullanın. Ayrıca, kirleticilerin buharlaşması veya sıyrılmasının toz ve tehlikeli gazlar salabileceğini ve bu nedenle iyi bir egzoz sisteminin gerekli olduğunu unutmayın.

Uzmanlara Danışın: Kapsamlı deneysel deneyime sahip olsanız bile, karmaşık iş parçaları ve özel uygulamalar söz konusu olduğunda ekipman üreticisinden teknik destek almanız önerilir. Örneğin, AccTek Laser'ın mühendislik ekibi çeşitli uygulama senaryolarında kapsamlı pratik deneyim biriktirmiştir ve müşterilere daha hassas parametre önerileri ve proses optimizasyon çözümleri sunabilir. Bu, yalnızca devreye alma döngülerini kısaltmakla kalmaz, aynı zamanda kullanıcıların yanlış parametre ayarlarından kaynaklanan ekipman aşınması ve iş parçası arızalarını önlemesine de yardımcı olur.

Lazer temizleme parametrelerinin optimize edilmesi, güvenlik ön planda tutularak sürekli test ve revizyon gerektiren dinamik ve yinelemeli bir süreçtir. Muhafazakâr bir şekilde başlayıp, gerçek zamanlı izleme ve kademeli olarak iyileştirme, bilimsel güvenlik önlemleri ve uzman rehberliğiyle bir araya getirildiğinde, kullanıcılar ekipman ömrünü uzatırken ve uzun vadeli işletme maliyetlerini azaltırken temizlik kalitesini garantileyebilirler.

Optimize Edilmiş Lazer Temizleme Parametrelerinin Uygulamaları

Optimize edilmiş lazer temizleme işlemleri, kirleri daha hızlı temizlemenin ötesine geçer. Uygun dalga boyu, darbe enerjisi ve tarama stratejilerinden yararlanarak, çeşitli çalışma koşullarının hassas bir şekilde kontrol edilmesini sağlayarak, birçok sektörde proses güvenilirliğini ve verimi artırır. Aşağıda, bu teknolojilerden sıklıkla yararlanan bazı tipik uygulamalar listelenmekte ve parametre optimizasyonunun neden önemli olduğu açıklanmaktadır.

Endüstriyel Temizlik ve Yüzey Hazırlığı

Optimize edilmiş lazer temizleme parametreleri, kalıp bakımı, kaynak ön işlemi ve borular ile yapısal bileşenlerdeki pas ve kaplamanın giderilmesi gibi endüstriyel uygulamalarda istikrarlı ve tekrarlanabilir temizleme sonuçları sağlar. Kalıplar gibi yüksek değerli iş parçaları için, enerji yoğunluğunu uygun şekilde azaltmak ve örtüşmeyi artırmak, boşluk boyutlarını ve yüzey kalitesini korurken pas ve kalıntıları giderebilir. Kaynak ön işlemi için, darbe enerjisi ve nokta boyutunu kontrol etmek daha düzgün bir metal yüzey oluşturarak kaynak yapışmasını ve kaynak kalitesini iyileştirebilir. Genel olarak, parametre optimizasyonu proses verimliliğini, yeniden işleme oranını ve kalıp ömrünü doğrudan etkiler.

Kültürel miras ve kültürel kalıntıların korunması

Kültürel kalıntı temizliği, "malzemeyi çıkarmadan kirleticileri gidermeyi" vurgular. Bu tür çalışmalar, ısı girdisine ve mikro hasara karşı son derece hassastır. Ultra kısa darbeler veya çoklu düşük enerjili taramalar, darbe süresi ve tarama deseninin ince ayarıyla bir araya getirildiğinde, orijinal malzemeye veya yüzey pigmentine zarar vermeden yüzey tortularını ve karbürleri giderebilir. Bu uygulamada parametre optimizasyonu, çıplak gözle görülemeyen mikro hasarları önlemekle kalmaz, aynı zamanda profesyonel restorasyon ekipleri için özellikle önemli olan restorasyon çalışmalarının geri döndürülebilirliğini ve kaydedilebilirliğini de sağlar.

Elektronik Üretimi ve Yenileme

Elektronik bileşenlerin, baskılı devre kartlarının (PCB'ler) ve hassas konnektörlerin temizlenmesi, iletkenliği veya mikro yapıları etkilemeden oksitlerin ve lehim kalıntılarının giderilmesini gerektirir. Optimize edilmiş lazer temizleme, darbe enerjisini, darbe tekrarlama hızını ve nokta boyutunu hassas bir şekilde kontrol ederek son derece seçici bir dekontaminasyon sağlar; pedlerin ve pinlerin şeklini ve işlevini korurken oksit katmanlarını veya akı kalıntılarını giderir, sonraki yeniden işleme oranlarını azaltır ve cihaz verimini artırır.

Otomotiv, havacılık ve ağır sanayi bakımı

Motor bileşenleri, kanatlar, dişliler ve diğer yapısal parçalar için yüzey temizliği veya kaplama hazırlığı genellikle kalın pas, kirlilik kalıntıları veya eski kaplamalar içerir. Uygun bir parametre kombinasyonu (örneğin, yüksek enerjili, kısa darbeler ve segmentli tarama gibi), bölgesel izleme sayesinde ısı birikimini ve alt tabaka tavlamasını önlerken, aynı zamanda kalın kontaminasyonu hızla giderebilir. Parametre optimizasyonu, bakım duruş süresini kısaltabilir ve manuel elleçlemeyle ilişkili hataları ve güvenlik risklerini azaltabilir.

Hassas yenileme ve yüzey fonksiyonelleştirme

Parça yenileme, yüzey pürüzlendirme (kaplama veya yapıştırmaya hazırlık) ve lazer yüzey modifikasyonunda, ince ayar parametreleri nihai yüzey pürüzlülüğünü, yüzey kimyasını ve yapıştırma özelliklerini belirler. Doğru tarama hızı ve örtüşme ayarları, eş zamanlı temizleme ve yüzey pürüzlendirmeyi mümkün kılarak, sonraki işlem adımları (kaplama, yapıştırma, termal püskürtme vb.) için kontrollü yüzey koşulları sağlar.

Farklı temizlik görevleri, farklı lazer temizleme parametreleri (dalga boyu, darbe enerjisi, darbe süresi, tekrarlama hızı, nokta boyutu ve tarama deseni gibi) gerektirir. Yalnızca sistematik testler ve parametre optimizasyonu sayesinde, temizleme performansı, işlem hızı ve yüzey bütünlüğü arasında optimum dengeyi bulabilir ve genel proses kalitesini ve ekonomik verimliliği önemli ölçüde artırabiliriz. Belirli uygulama koşulları için parametre önerilerine veya numune testlerine ihtiyacınız varsa, optimize edilmiş sonuçları hızla elde etmenize yardımcı olmak için yerinde malzeme ve kirletici karakterizasyonuna dayalı proses desteği ve test hizmetleri sunuyoruz.

özetle

Lazer temizleme, verimli, kontrol edilebilir ve çevre dostu bir yüzey işleme teknolojisidir. Ancak, avantajlarından tam olarak yararlanabilmek için lazer temizleme parametrelerinin doğru seçilmesi ve optimize edilmesi gerekir. Çeşitli parametreleri anlayarak, uygulama gereksinimlerini netleştirerek ve bilimsel bir hata ayıklama yöntemini izleyerek verimli ve güvenli temizlik sonuçları elde edebilirsiniz. AccTek Lazer, biz sadece gelişmiş çözümler sunmuyoruz darbeli lazer temizleme makineleriAyrıca, uygulamanızda en iyi sonuçları elde etmenize yardımcı olmak için özelleştirilmiş parametre önerileri ve test desteği de sunuyoruz. İşletmeniz için uygun bir lazer temizleme çözümü arıyorsanız, lütfen bize Ulaşın Daha fazla bilgi için.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın