Lazer Kaynak, Isıdan Etkilenen Bölgeyi (HAZ) Nasıl Etkiler?

Modern metal birleştirme teknolojisinde lazer kaynağı, yüksek enerji yoğunluğu, kaynak dikişi hassasiyeti ve otomasyon potansiyeli nedeniyle otomotiv, havacılık, hassas aletler ve tıbbi cihazlar gibi endüstrilerde önemli bir işlem haline gelmiştir. Geleneksel ark kaynağı veya direnç kaynağı ile karşılaştırıldığında, lazer kaynak makineleri Daha küçük kaynak dikişleri, daha az bozulma ve daha yüksek verimlilik sunar. Ancak bu işlem, kaynağı çevreleyen temel metali, yani ısıdan etkilenen bölge (HAZ) olarak bilinen alanı da etkiler.

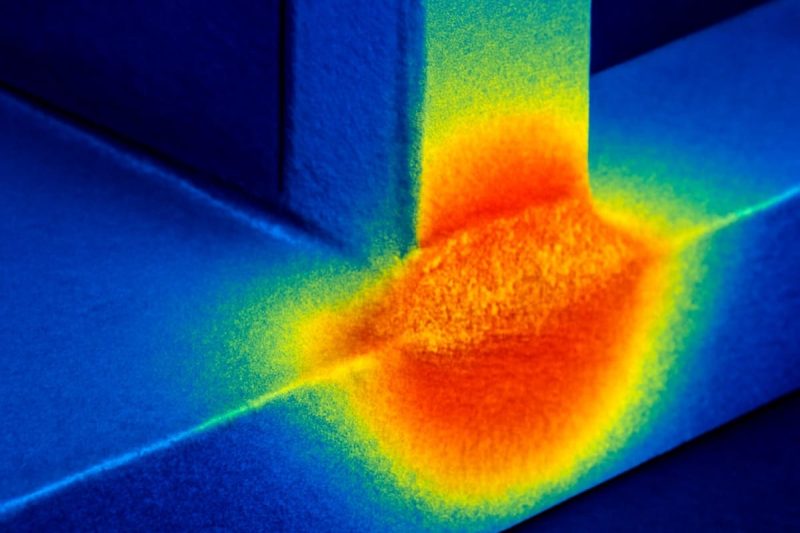

HAZ, kaynak araştırmaları ve pratik uygulamalarında önemli bir kavramdır. Erimiş havuzun bir parçası değil, kaynak termal döngüsü nedeniyle mikro yapı ve özelliklerin değiştiği, kaynağa yakın bir bölgedir. HAZ erimese de, metalurjik yapısı, sertliği ve mukavemeti genellikle önemli değişikliklere uğrar ve bu da kaynak bağlantısının genel güvenilirliğini doğrudan etkiler.

Lazer jeneratörleri kullanılarak yapılan kaynak işlemlerinde, HAZ'ın morfolojisi ve özellikleri geleneksel kaynak yöntemlerinden önemli ölçüde farklılık gösterir. Lazer kaynağı yoğunlaştırılmış enerji ve son derece hızlı ısıtma ve soğutma oranları kullansa da, HAZ genellikle daha küçüktür, ancak iç mikroyapısal değişiklikler yine de önemlidir. Bu makale, lazer kaynağının HAZ üzerindeki etki mekanizmasını, temel özelliklerini, kontrol faktörlerini ve azaltma stratejilerini ayrıntılı olarak inceleyerek, üretim şirketlerine lazer kaynağı uygulamalarında bilimsel rehberlik sağlayacaktır.

İçindekiler

Isıdan Etkilenen Bölge (HAZ) Temelleri

Isıdan etkilenen bölge (HAZ), kaynak bağlantısındaki en hassas ve karmaşık alanlardan biridir. Bu bölgedeki ana metal tamamen erimemiş olsa da, kaynak ısısı metalin mikro yapısını ve mekanik özelliklerini önemli ölçüde değiştirir. HAZ'ın temel kavramlarını, metalurjik değişimlerini ve etkileyen faktörleri anlamak, lazer kaynağı sırasında metal davranışını anlamak ve kaynak kalitesini optimize etmek için çok önemlidir. Bu bölüm, HAZ'ın tanımını ve yerini, metalurjik özelliklerini ve özelliklerini etkileyen faktörleri sistematik olarak ele alarak, lazer kaynağında HAZ'ın spesifik özelliklerinin ayrıntılı bir analizi için temel oluşturmaktadır.

Tanım ve Konum

Isıdan etkilenen bölge (HAZ), kaynak sırasında füzyon hattının dışında kalan ana metal bölgesidir. Burada, metal henüz erime noktasına ulaşmamış olsa da sıcaklığı önemli ölçüde artmış ve soğuma sırasında çeşitli derecelerde mikroyapısal değişikliklere uğramıştır. Başka bir deyişle, HAZ tipik bir "ısıtılmış ancak erimemiş" bölgedir.

HAZ'ın kapsamı, kaynak ısı girdisine, kaynak yöntemine ve ana metalin termofiziksel özelliklerine bağlıdır. Örneğin, geleneksel ark kaynağında, yüksek ısı girdisi nedeniyle HAZ geniş olabilir. Buna karşılık, lazer kaynağında, lazer jeneratöründen gelen yüksek yoğunluklu ısı çıkışı nedeniyle ısıdan etkilenen bölge (HAZ) genellikle daha dardır ve bu da nispeten sınırlı mikroyapısal değişikliklere neden olur. Bu, lazer kaynağının geleneksel kaynak yöntemlerine göre temel avantajlarından biridir.

HAZ'daki Metalurjik Değişiklikler

Kaynak termal döngüsü, ana metalin mikro yapısını ve özelliklerini derinden etkiler. HAZ içinde sıcaklık değişir ve her biri belirli metalurjik değişikliklerle karakterize edilen birkaç tipik bölgeye ayrılabilir:

- Tane Büyüme Bölgesi (İri Taneli Bölge): Erime hattına yakın bu yüksek sıcaklık bölgesi, 1100-1350℃'yi aşan sıcaklıklara ulaşır. Metal taneleri önemli ölçüde büyüyerek tokluğun azalmasına ve darbe özelliklerinin zayıflamasına neden olur. İri taneli bölge genellikle HAZ'ın en savunmasız kısmı olarak kabul edilir.

- Kısmen Yeniden Kristalleşmiş Bölge (İnce Taneli Bölge): Sıcaklık, kaba taneli bölgeden biraz daha düşüktür ve genellikle 900-1100℃ arasındadır. Buradaki taneler yeniden kristalleşmeye uğrar ve bu da nispeten homojen bir mikro yapı ve mükemmel mekanik özellikler, hatta bazen baz metalinkinden bile daha üstün sonuçlar verir.

- Faz Dönüşüm Bölgesi: Çelikte ostenitleşme 800-900°C arasında gerçekleşir. Soğuma sırasında ostenit, martensit, bainit veya perlit gibi yapılara dönüşebilir. Hızlı soğuma hızları, sert ve kırılgan martensit oluşumuna neden olarak çatlama riskini artırır; daha yavaş soğuma ise, süneklik ve toklukta iyileşme gösteren perlit veya ferrit oluşumuna yol açabilir.

- Kısmi Faz Dönüşümü ve Çökelme Bölgesi: 500-700°C sıcaklık aralığında, belirli alaşım elementlerinin karbürleri veya diğer çökeltileri çözünebilir veya tekrar çökebilir. Örneğin, bu aralıkta paslanmaz çelikte krom karbür çökelmesi meydana gelebilir ve bu da taneler arası korozyona karşı duyarlılığı artırır.

- Kalıntı Gerilim Oluşumu: Keskin sıcaklık gradyanı ve bunun sonucunda oluşan termal genleşme ve büzülme arasındaki uyumsuzluk nedeniyle, HAZ'da kolayca kalıntı gerilimler oluşabilir. Bu gerilimler, bağlantının yorulma ömrünü kısaltabilir ve soğuk çatlamaya veya gerilim korozyonu çatlamasına neden olabilir.

Bu metalurjik değişiklikler, HAZ'ı kaynak bağlantısında "zayıf halka" haline getirir ve proses tasarımı sırasında özel dikkat gerektirir.

HAZ Özelliklerini Etkileyen Faktörler

Isıdan etkilenen bölgenin (HAZ) özellikleri sabit olmayıp çeşitli faktörlerden etkilenir. Bunlar arasında şunlar yer alır:

Ana metalin kimyasal bileşimi ve metalurjik özellikleri: Yüksek karbon içerikli çelikler, kaynak sırasında sert ve kırılgan martensit oluşturma olasılığı daha yüksektir ve bu da çatlama duyarlılığını artırır. Düşük alaşımlı çeliklerin, paslanmaz çeliklerin veya alüminyum alaşımlarının termofiziksel özelliklerindeki farklılıklar da HAZ'ın mikro yapısını ve özelliklerini belirler.

Kaynak ısı girdisi ve dağılımı: Daha yüksek ısı girdisi, daha geniş bir HAZ ve daha belirgin iri taneli bir bölgeye yol açar. Daha düşük ısı girdisi, mikro yapı değişim aralığını azaltır ancak soğuk çatlama riskini artırabilir.

Isıtma ve soğutma hızları: Hızlı soğutma hızları, martensit gibi sert ve kırılgan yapılar üretme eğilimindedir; yavaş soğutma hızları ise aşırı tane büyümesine ve tokluğun azalmasına yol açar. Bu nedenle, ikisi arasında bir denge kurulmalıdır.

Kaynak işlemi parametreleri: Lazer jeneratör gücü, kaynak hızı, nokta çapı ve odak konumu, ısı dağılımını ve HAZ genişliğini doğrudan etkiler. Lazer kaynağı, yoğunlaştırılmış ısı ve yüksek enerji yoğunluğu avantajı sunarak HAZ alanını etkili bir şekilde azaltır.

Derz Tasarımı ve Montajı: Farklı derz konfigürasyonları (uç, bindirme, köşe) ve montaj boşlukları, yerel ısıl döngüyü değiştirerek HAZ'ın mikro yapı dağılımını etkiler. Örneğin, aşırı boşluklar anormal ısı iletimine yol açabilir ve kusur riskini artırabilir.

Isıdan etkilenen bölge (HAZ) erimemiş kalsa da, kaynak termal döngüsü nedeniyle karmaşık mikro yapısal evrim ve özellik değişimlerine uğrar. Özellikleri, ana malzeme, kaynak işlemi parametreleri ve bağlantı konfigürasyonu dahil olmak üzere birçok faktörden etkilenir. HAZ tanımını, metalurjik mekanizmalarını ve etkileyen faktörleri anlamak, kaynak metalurjisinde uzmanlaşmak ve lazer kaynağının kalitesini ve güvenilirliğini sağlamak için çok önemlidir. İşlem parametrelerinin, özellikle lazer jeneratörlerinin yüksek enerji yoğunluğundan yararlanılarak doğru şekilde kontrol edilmesiyle, HAZ'ın olumsuz etkileri etkili bir şekilde en aza indirilebilir ve bu da imalat endüstrisi için daha istikrarlı bir kaynak bağlantı kalitesi sağlar.

Lazer Kaynakta HAZ'ın Özellikleri

Ark kaynağı ve tungsten inert gaz kaynağı gibi geleneksel kaynak yöntemleriyle karşılaştırıldığında, bir lazer jeneratörünün kaynak ısı kaynağı çıkışı, yüksek enerji yoğunluğu, yoğunlaştırılmış ısı girdisi ve kısa maruz kalma süresi gibi avantajlar sunar. Bu, lazer kaynağı sırasında ısıdan etkilenen bölgenin (HAZ) boyut, mikro yapı ve özellikler açısından önemli ölçüde farklı özelliklere sahip olmasına neden olur. Bu özelliklerin anlaşılması, imalat sektörünün lazer kaynağının benzersiz avantajlarından daha iyi yararlanmasına, birleştirme kalitesini iyileştirmesine ve olumsuz metalurjik etkileri en aza indirmesine yardımcı olabilir.

Boyutlar ve Geometri

Lazer kaynağının en büyük avantajlarından biri, yüksek yoğunluklu ısı girdisidir. Lazer jeneratörü enerjiyi son derece küçük bir noktaya odaklayabildiğinden, taban malzemesine uygulanan ısıtma genişliği önemli ölçüde azalır. Geleneksel ark kaynağının daha dağınık ısı kaynağı ve geniş ısı transfer yolunun aksine, lazer kaynağıyla üretilen ısıl işlem görmüş bölge (HAZ) genellikle aşağıdaki özellikleri gösterir:

Daha Dar Genişlik: Geleneksel ark kaynağında HAZ genellikle birkaç milimetre hatta santimetre mertebesindeyken, lazer kaynağında üretilen HAZ genellikle 0,1-0,5 mm mertebesine kadar düşürülebilir. Bu dar ısıya maruz kalma aralığı, taban malzemesinin orijinal mikro yapısının büyük ölçüde değişmeden kalması anlamına gelir.

Uzamış Morfoloji: Küçük lazer nokta boyutu ve yüksek enerji yoğunluğu nedeniyle, kaynak bağlantısındaki ısı dağılımı daha derin ve daha yoğundur ve bu da tipik olarak büyük bir derinliğe ve son derece dar bir genişliğe sahip "iğne benzeri" veya "uzun" bir şekil sergileyen bir HAZ geometrisine neden olur.

Mikroyapısal Hasar Kapsamının Azaltılması: Dar bir HAZ, özellikle yüksek dayanımlı çelik ve titanyum alaşımları gibi ısıya duyarlı malzemeler için oldukça faydalı olan temel malzeme bozulmasının alanını etkili bir şekilde en aza indirir.

Bu özellik, kaynak ile ana malzeme arasında düzgün bir geçiş sağlamanın yanı sıra, tane irileşmesi veya gerilim yoğunlaşması nedeniyle oluşan çatlama riskini de önemli ölçüde azaltır.

Mikroyapısal Değişiklikler

Lazerle kaynaklanmış HAZ çok küçük olmasına rağmen, yine de karmaşık mikro yapısal dönüşümlerden geçer. Sıcaklık dağılımına bağlı olarak, HAZ birkaç tipik bölgeye ayrılabilir:

İri Taneli Bölge: Erime hattına yakın bölge en yüksek sıcaklığa sahiptir. Taneler yüksek sıcaklıklarda önemli ölçüde büyüyerek tokluğun azalmasına neden olur. Bu bölge genellikle HAZ'daki en savunmasız bölgedir.

İnce Taneli Bölge: Erimiş havuzdan biraz uzakta, sıcaklık yeniden kristalleşme koşullarına ulaşır, ancak aşırı büyümeye ulaşmaz, bu da homojen ve ince taneli bir yapı oluşturur. İri taneli bölgeye kıyasla, ince taneli bölge genellikle daha yüksek mukavemet ve tokluk sergiler ve bu da onu HAZ'ın nispeten daha iyi performans gösteren kısmı yapar.

Temperleme Bölgesi: Daha düşük sıcaklık bölgesinde (yaklaşık 450-650℃), bazı sert ve kırılgan yapılar temperleme dönüşümüne uğrayarak temperlenmiş bainit veya temperlenmiş martensit oluşturabilir. Bu yapı, tokluğu artırabilir ve çatlama duyarlılığını bir dereceye kadar azaltabilir.

Martenzitik Özellikler: Yüksek mukavemetli çelikler ve bazı paslanmaz çeliklerde, kaynak soğuma hızı aşırı yüksek olduğunda, HAZ'da sert ve kırılgan bir martenzitik yapı oluşabilir. Bu durum sertliği önemli ölçüde artırırken, aynı zamanda birleştirme tokluğunu azaltır ve çatlama riskini artırır.

Özellikle, lazer kaynağındaki soğuma hızı ark kaynağındakinden çok daha yüksek olduğundan, HAZ'da martensitleşme eğilimi daha belirgindir. Bu nedenle, yüksek mukavemetli çeliklerin ve alaşımlı çeliklerin kaynağında soğuma hızının ve kaynak sonrası ısıl işlemin doğru bir şekilde kontrol edilmesi özellikle kritik öneme sahiptir.

Mekanik Özellikler

Lazer kaynaklarının ısıdan etkilenen bölgesinin (HAZ) mekanik özellikleri, farklı alanların farklı sertlik, mukavemet ve tokluk dereceleri sergilediği bir eğim sergiler:

Sertlik Değişimi: Hızlı soğutma koşulları, HAZ içinde yüksek sertlikte martensit veya ince mikro yapıların oluşumunu destekleyerek yerel sertliği önemli ölçüde artırır. Bu durum, yüksek aşınma direnci gerektiren bazı uygulamalar için avantajlı olabilir, ancak aynı zamanda çatlaklara karşı hassasiyeti de artırır.

Tokluk Azalması: İri taneli bölgelerin varlığı ve martensit oluşumu, yerel tokluğu ve darbe direncini azaltır. Bu, lazer kaynaklı bağlantıların güvenilirliği açısından önemli bir endişe kaynağıdır.

Kalıntı Gerilim ve Yorulma Performansı: Lazer kaynağıyla ilişkili hızlı soğuma hızı ve yüksek sıcaklık gradyanları nedeniyle, HAZ içinde çekme gerilimleri oluşması muhtemeldir. Bu kalıntı gerilimler, yorulma ömrünü kısaltabilir ve kullanım sırasında gerilim korozyon çatlağı riskini artırabilir. Bu olumsuz etki, kaynak parametrelerinin ve son işlemlerin doğru şekilde ayarlanmasıyla azaltılabilir.

Genel olarak, lazerle kaynaklanmış HAZ, sertlik, mukavemet ve toklukta belirgin bir değişim gösterir ve avantajlarından tam olarak yararlanabilmek için malzeme özellikleri ve proses optimizasyonunun bir kombinasyonuna ihtiyaç duyar.

Geleneksel kaynak yöntemleriyle karşılaştırıldığında, lazer kaynağındaki ısıdan etkilenen bölge (HAZ), daha dar boyutlar, daha belirgin bir mikro yapı evrimi ve daha karmaşık özellik değişimleri sergiler. Bu fark, esas olarak lazer jeneratörünün sağladığı yüksek enerji yoğunluğu ve kısa maruz kalma süresinden kaynaklanmaktadır. Daha küçük bir HAZ, ana malzemeye daha az hasar anlamına gelse de, sert ve kırılgan yapı, tane irileşmesi ve kalıntı gerilmeler gibi olumsuz faktörleri içerebilir. Bu nedenle, lazer kaynağındaki HAZ'ın özelliklerini anlamak ve uygun proses kontrolü ve malzeme seçimiyle optimize etmek, yüksek kaliteli ve uzun ömürlü kaynak bağlantıları sağlamanın anahtarıdır.

Lazer Kaynakta HAZ'ı Etkileyen Faktörler

Lazer kaynağı sırasında, ısıdan etkilenen bölgenin (HAZ) boyutu, yapısı ve özellikleri yalnızca lazer jeneratörünün yüksek enerji yoğunluğuna değil, aynı zamanda malzemenin doğal özellikleri ve işlem parametrelerinin birleşik etkisine de bağlıdır. Farklı metal malzemeler, lazer gücü ve kaynak hızı, ışın odaklama koşulları ve bağlantı konfigürasyonu, termal döngüyü değiştirerek HAZ'ın kapsamını ve kalitesini belirler. Bu bölüm, optimum kontrol yoluyla HAZ'ın olumsuz etkilerinin nasıl en aza indirileceğini anlamak için bu temel faktörleri sistematik olarak analiz etmektedir.

Malzeme özellikleri

Temel metalin kimyasal bileşimi ve metalurjik özellikleri HAZ'ı etkileyen temel faktörlerdir.

Çelik: Yüksek karbonlu çelik, kaynak sırasında hızla soğur ve HAZ'da kolayca martensit oluşturarak sertliğin artmasına ve tokluğun azalmasına neden olur. Düşük karbonlu çelik ise daha az yapısal değişim gösterir ve nispeten daha düşük HAZ riski taşır.

Paslanmaz çelik: Kaynak sırasındaki termal döngü, krom karbürlerin çökelmesine neden olarak taneler arası korozyona karşı duyarlılığı artırabilir. Düşük termal iletkenliği nedeniyle östenitik paslanmaz çelik, nispeten daha dar bir HAZ'a sahiptir, ancak aynı zamanda daha yüksek bir kalıntı gerilim riski taşır.

Alüminyum alaşımları: Yüksek ısı iletkenlikleri nedeniyle, kaynak sırasında ısı yayılımı hızlıdır ve bu da çeliğe kıyasla daha geniş bir HAZ'a neden olur. Ayrıca, çökelme-güçlendirme fazlarının çözünmesi ve kabalaşması daha olasıdır ve bu da mekanik özellikleri zayıflatır.

Titanyum alaşımları: Oksijen ve hidrojen gibi safsızlıklara karşı hassas olan HAZ, tane irileşmesine eğilimlidir. Uygunsuz koruma, mukavemet ve tokluğun azalmasına yol açabilir.

Farklı malzemelerin ısı iletkenliği, özgül ısı kapasitesi ve genleşme katsayısı gibi termofiziksel özellikleri, HAZ'ın boyutunu ve mikro yapısal değişimlerini doğrudan belirler.

Lazer Gücü

Lazer jeneratörünün çıkış gücü, kaynak işlemi sırasında ısı girişini doğrudan belirler.

Yüksek güç: Yüksek ısı girdisi, daha derin bir kaynak havuzuna yol açarak HAZ alanını artırır. Aşırı güç ayrıca ciddi tane irileşmesine de neden olabilir.

Düşük güç: Yetersiz ısı girişi yetersiz kaynak penetrasyonuna yol açar ve bu da potansiyel olarak eksik kaynak penetrasyonuna neden olur, ancak HAZ alanı daha küçüktür ve mikro yapısal değişiklikler minimumdur.

Güç stabilitesi: Kararsız lazer çıkışı, kaynak ekleminde sıcaklık dalgalanmalarına neden olarak düzensiz HAZ yapısının oluşmasına yol açabilir.

Uygun güç seçimi, kaynak penetrasyonunu ve mukavemeti garanti altına alırken HAZ alanını en aza indirebilir.

Kaynak Hızı

Kaynak hızı, birim zamandaki ısı girdisinin dağılımını belirler ve HAZ'ın genişliği ve mikro yapısal evriminde önemli rol oynar.

Yüksek hızlı kaynak: Düşük ısı girişi, hızlı soğuma ve dar bir HAZ yaygındır, ancak martensit gibi sert ve kırılgan yapıların oluşma olasılığı daha yüksektir.

Düşük hızlı kaynak: Artan ısı girişi HAZ'ı genişletir, bu da aşırı tane büyümesine ve tokluğun azalmasına yol açabilir.

Orta hız, HAZ genişliğini azaltmak ve aşırı sertleşmeyi önlemek arasında bir denge kurar.

Hem aşırı hızlı hem de aşırı yavaş kaynak hızları risk oluşturabilir; optimum hız, malzeme özellikleri ve proses gereksinimlerinin kapsamlı bir şekilde değerlendirilmesi sonucunda belirlenmelidir.

Işın Odak Noktası ve Çapı

Lazer ışınının odaklanma koşulları enerji yoğunluğu dağılımını belirler ve bu da HAZ morfolojisini etkiler.

Küçük nokta çapı: Yüksek enerji yoğunluğu, derin ve dar bir kaynak, daha küçük bir HAZ, ancak hızlı soğuma ve çatlama riskinin artmasıyla sonuçlanır.

Büyük nokta çapı: Daha düzgün ısı dağılımı, daha geniş bir HAZ ve daha belirgin mikro yapısal değişiklikler yaygındır, ancak çatlak duyarlılığı azalır.

Odak Konumu: Odak noktası iş parçası yüzeyinde veya üzerindeyse, ısı yüzeyde yoğunlaşır ve bu da potansiyel olarak yetersiz penetrasyona neden olur. Odak noktası malzeme içindeyse, enerji kullanımı daha yüksek olur, ancak HAZ derinliği artabilir.

Nokta çapı ve odak pozisyonu ayarlanarak kaynak formasyonu ile HAZ kontrolü arasında optimum denge sağlanabilir.

Ortak Tasarım ve Geometri

Kaynaklı birleştirme şekli ve montaj koşulları ısı iletimi ve gerilim dağılımı üzerinde doğrudan etkilidir.

Bağlantı Şekli: Alın kaynakları, bindirme kaynakları ve köşe kaynakları, farklı ısı akış yolları nedeniyle HAZ boyutu ve şekli bakımından farklılık gösterir.

Montaj Boşluğu: Aşırı boşluk, anormal ısı girişi dağılımına, HAZ'ın genişlemesine ve potansiyel olarak gözenekliliğe veya eksik kaynak penetrasyonuna yol açabilir.

Kalınlık ve Geometri: Kalın levhalar zayıf ısı iletkenliğine sahiptir, bu da daha geniş bir HAZ'a neden olur; ince levhalar ise daha hızlı ısı dağılımı nedeniyle nispeten daha küçük bir HAZ'a sahiptir.

Uygun birleştirme tasarımı ve montaj doğruluğu, HAZ şekli ve performansını kontrol etmek için önemli ön koşullardır.

Lazer kaynağında ısıdan etkilenen bölge (HAZ), tek bir faktör tarafından belirlenmez; malzeme özellikleri, lazer gücü, kaynak hızı, ışın odaklama koşulları ve bağlantı geometrisi gibi birden fazla faktörün sonucudur. Bu işlem parametrelerinin optimize edilmesi, HAZ'ı etkili bir şekilde azaltabilir, sert ve kırılgan yapıların oluşumunu önleyebilir ve kalıntı gerilimleri düşürerek kaynaklı bağlantının genel performansını iyileştirebilir. Bu, lazer kaynağının hassas üretimde ve yüksek performanslı yapısal parça işlemede yaygın olarak kullanılmasının temel nedenlerinden biridir.

HAZ Etkileri için Azaltma Stratejileri

Lazer kaynağı sırasında ısıdan etkilenen bölge (HAZ) nispeten dar olsa da, sert ve kırılgan bir yapı oluşumu, tane irileşmesi ve artık gerilim birikimi gibi olası olumsuz etkileri göz ardı edilemez. Kararlı kaynak bağlantıları elde etmek için, mühendislik uygulamalarında genellikle bir dizi kontrol ve azaltma önlemi uygulanır. Bu önlemler öncelikle lazer parametrelerinin optimize edilmesini, kaynak öncesi ve sonrası ısıl işlemi ve bağlantı tasarımı ve proses yöntemlerinin kapsamlı bir şekilde değerlendirilmesini içerir.

Lazer Parametrelerini Optimize Etme

Yüksek yoğunluklu bir ısı kaynağı olan lazerin enerji giriş özellikleri, ısı kaynaklı hasar bölgesinin (HAZ) boyutunu ve özelliklerini belirler. Kaynak parametrelerinin doğru şekilde kontrol edilmesi, kaynak kalitesini önemli ölçüde artırabilir:

Güç Kontrolü: Aşırı lazer gücü, aşırı büyük bir erimiş havuza ve artan bir HAZ kapsamına yol açar; yetersiz güç ise eksik penetrasyona veya gözenekliliğe neden olabilir. Uygun gücün seçilmesi, ısı yayılımını en aza indirirken kaynak oluşumunu garanti eder.

Kaynak Hızı: Daha yüksek kaynak hızları HAZ'ı azaltmaya yardımcı olur, ancak aşırı yüksek hızlar kaynak penetrasyonunu azaltır. Kaynak kalitesi ile HAZ kapsamı arasında bir denge sağlanmalıdır.

Nokta Boyutu: Küçük bir nokta boyutu enerji yoğunluğunu artırır ve lokal ısınmayı artırır, ancak aynı zamanda aşırı soğuma hızlarına da yol açabilir. Nokta çapının orta düzeyde artırılması ısıyı dağıtabilir ve mikro yapının sertleşmesini önleyebilir.

Darbe Parametreleri: Darbeli lazer kaynağında, darbe genişliği, frekans ve tepe gücü kombinasyonu termal döngü modelini belirler. Bu parametrelerin optimize edilmesi, gerilim yoğunluğunu etkili bir şekilde azaltabilir ve mikroyapısal dönüşümü kontrol edebilir.

Genel olarak parametre optimizasyonunun amacı, kaynak mukavemeti ve yoğunluğunu garanti altına alırken ısı girdisini en aza indirmek ve böylece HAZ'da geniş kırılgan mikro yapı alanlarının oluşmasını önlemektir.

Kaynak Öncesi ve Sonrası Isıl İşlem

Isıl işlem, HAZ'ın olumsuz etkilerini azaltmak için kullanılan geleneksel bir yöntem olup lazer kaynakta da uygulanabilir:

Kaynak Öncesi Ön Isıtma: Kolayca sertleşen malzemeler (yüksek dayanımlı çelik gibi) için geçerli olan bu yöntemde, kaynak öncesinde ana metalin uygun bir sıcaklığa kadar önceden ısıtılması, soğuma hızını yavaşlatır ve martensit oluşma olasılığını azaltır.

Kaynak Sonrası Isıl İşlem: Yaygın yöntemler arasında tavlama, tavlama ve normalleştirme bulunur. Tavlama, sertliği azaltır ve sünekliği artırır; tavlama, tanelerin incelmesine ve kalıntı gerilimlerin ortadan kaldırılmasına yardımcı olur; ve bazı ısıya dayanıklı alaşımlarda, normalleştirme mikro yapıyı daha da stabilize eder.

Lokalize Isıl İşlem: Deformasyon kontrolünün veya lokalize performansın korunması gerektiğinde, belirli bölgeleri güçlendirmek veya rahatlatmak için lokalize ısıtma ve soğutma teknikleri kullanılabilir.

Bu ısıl işlem önlemleri, sadece HAZ'ın mikro yapısını ve özelliklerini iyileştirmekle kalmıyor, aynı zamanda kaynak bağlantısının uzun vadeli kararlılığını da artırıyor.

Birleşik Tasarım ve Süreç Hususları

Kaynak prosesinin kendi içindeki proses kontrolünün yanı sıra, diğer proses yöntemleriyle birleşim tasarımının uygun şekilde koordine edilmesi de HAZ risklerini azaltmanın önemli bir yoludur:

Ortak Tasarım Optimizasyonu: Oluk açısının ve montaj boşluğunun uygun şekilde tasarlanması, lazer ışınının olay koşullarını ve enerji dağılımını iyileştirebilir ve böylece lokal aşırı ısınmanın önüne geçebilir.

Malzeme Seçimi: Düşük karbonlu, düşük alaşımlı malzemeler veya özel kaynak malzemeleri kullanmak, ısıdan etkilenen bölgenin (HAZ) sertleşme eğilimini azaltabilir.

Hibrit Kaynak Teknolojisi: Lazer-ark hibrit kaynağı son yıllarda yaygın olarak kullanılmaktadır. Bu yöntem, lazerin yüksek enerji yoğunluğundan ve arkın mükemmel kaynak havuzu kontrolünden yararlanarak termal döngüyü optimize eder, böylece HAZ alanını daha da azaltır ve kaynak profilini iyileştirir.

Soğutma Yöntemi Kontrolü: Uygun armatürler, ısı dağıtım yöntemleri veya yardımcı soğutma gazları seçilerek, gerilim konsantrasyonlarını azaltmak için sıcaklık gradyanları ayarlanabilir.

Genel olarak, lazer kaynağındaki HAZ (Yüksek Ortam Sıcaklığı Bölgesi) geleneksel yöntemlerle üretilenden daha dar olsa da, mikro yapısı ve özelliklerindeki değişiklikler kaynak bağlantısını etkileyebilir. İşlem parametrelerinin ayarlanması, ön ısıtma ve kaynak sonrası ısıl işlem ve bağlantı tasarımının kompozit işlemlerle entegre edilmesiyle, HAZ'ın olumsuz etkileri etkili bir şekilde azaltılabilir ve üstün performans ve yüksek güvenilirlikte kaynak bağlantıları elde edilebilir. Pratik uygulamalarda, bu önlemler genellikle belirli malzeme ve ürün gereksinimlerine göre hedefli seçim ve optimizasyon gerektirir.

Özet

Isıdan etkilenen bölge (HAZ), kaynak bağlantı kalitesinin değerlendirilmesinde önemli bir bileşendir. Lazer kaynağı genellikle geleneksel kaynak yöntemlerine göre daha küçük bir HAZ oluştursa da, tane irileşmesi, faz dönüşümü ve kalıntı gerilmeler gibi potansiyel sorunlar hala mevcuttur. Lazer gücü, kaynak hızı, nokta parametreleri ve bağlantı tasarımı doğru seçilerek, ön ısıtma ve kaynak sonrası ısıl işlemle desteklendiğinde, HAZ özellikleri önemli ölçüde iyileştirilebilir ve böylece kaynaklı bağlantının güvenilirliği ve ömrü uzatılabilir.

Yüksek hassasiyet, verimlilik ve güvenilirlik arayan üreticiler için lazer kaynak, yalnızca gelişmiş bir süreç değil, aynı zamanda endüstriyel gelişimi teşvik eden hayati bir araçtır. Profesyonel bir lazer kaynak çözümleri sağlayıcısı olarak, AccTek Lazer Yüksek kaliteli kaynaklar elde etmenize ve aynı zamanda HAZ'ın olumsuz etkilerini en aza indirmenize yardımcı olmak için kapsamlı teknik destek ve ekipman çözümleri sunar. Uygun lazer kaynak ekipmanı arıyorsanız veya mevcut üretim süreçlerinizi optimize etmek istiyorsanız, lütfen bizimle iletişime geçmekten çekinmeyin. bize Ulaşın.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın