Lazer Kaynağının Kaynaklı Malzemelerin Mekanik Özellikleri Üzerindeki Etkisinin Anlaşılması

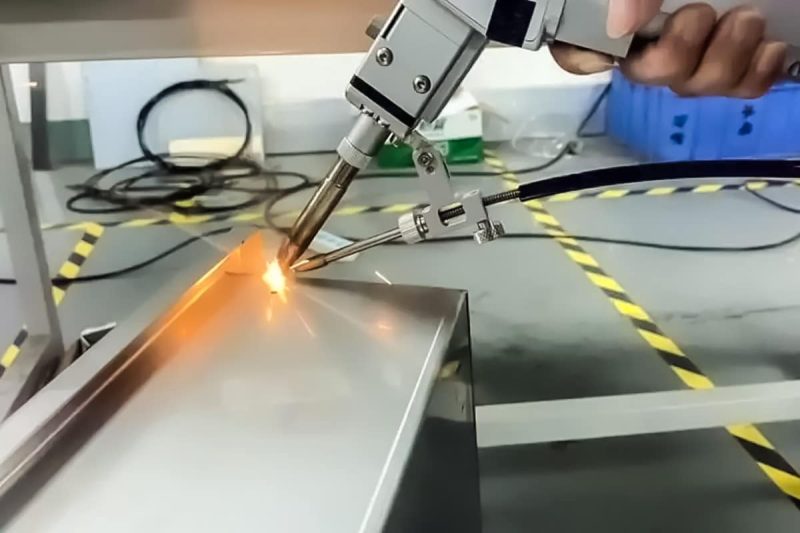

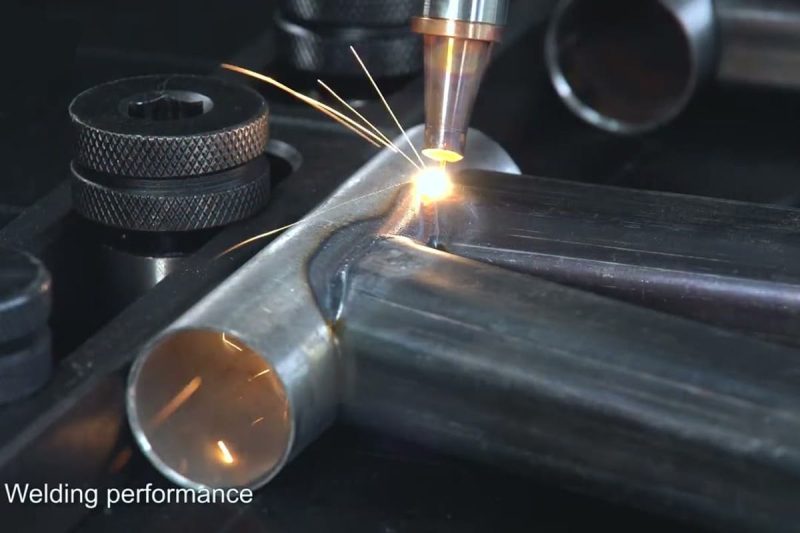

Yüksek enerji yoğunluklu, temassız, gelişmiş bir kaynak teknolojisi olan lazer kaynağı, iyi kaynak kalitesi, küçük ısıdan etkilenen bölgesi ve yüksek otomasyon seviyesi sayesinde otomotiv, havacılık ve elektronik üretim endüstrilerinde yaygın olarak kullanılmaktadır. Pratik uygulamalarda lazer kaynağı, malzemelerin mekanik özellikleri (mukavemet, süneklik, tokluk ve yorulma direnci) üzerinde önemli bir etkiye sahiptir. Bu makale, mühendislerin ve alıcıların lazer kaynak ekipmanlarını daha iyi seçmelerine ve süreç parametrelerini optimize etmelerine yardımcı olmak için mekanik özellik değişiklikleri, bozulma mekanizmaları, temel etki faktörleri ve optimizasyon stratejileri olmak üzere dört açıdan derinlemesine bir tartışma sunacaktır.

İçindekiler

Lazer kaynağının mekanik özellikler üzerindeki etkisi

Modern üretimde, diğer geleneksel kaynak yöntemleriyle karşılaştırıldığında, lazer kaynak makineleri Çok kısa sürede hızla ısınıp soğuyabilir ve bu da kaynak bölgesinin ve ısıdan etkilenen bölgenin (HAZ) organizasyon yapısında önemli değişikliklere neden olur; bu da malzemenin mekanik özellikleri üzerinde derin bir etkiye sahiptir. Aşağıda, mukavemet, süneklik, tokluk ve yorulma direnci olmak üzere dört açıdan ayrıntılı olarak ele alınacaktır.

Kuvvet

Lazer kaynağı, odaklanmış bir lazer ışını kullanarak malzeme yüzeyinde derin penetrasyonlu bir kaynak oluşturur. Kaynak metali, yoğun ve ince taneli bir yapı oluşturmak için hızlı bir katılaşmaya uğrar ve gözenekler ve kalıntılar gibi kusurları etkili bir şekilde azaltarak, genellikle ana malzemeyle karşılaştırılabilir veya daha yüksek çekme ve akma dayanımı elde edilebilir. Ancak, ısı girdisi çok büyükse veya enerji dağılımı eşit değilse, yerel aşırı yanma veya yetersiz erime, mikro çatlaklar veya eksik penetrasyon meydana gelebilir ve bu da kaynak dayanımının azalması gibi kusurlara yol açar. Bu nedenle, kaynak dayanımını sağlamak için lazer gücünü, kaynak hızını ve odak konumunu optimize etmek çok önemlidir.

Süneklik

Lazer kaynağı sırasında hızlı soğuma hızı nedeniyle, HAZ bölgesi genellikle yüksek sertlikte martensit veya ince perlit yapısı oluşturur; bu da görünür sertliği artırabilir ancak plastik sünekliği azaltabilir. Kaynak hızı ve lazer enerji yoğunluğu makul bir ısı girişi seviyesine ulaşmak için hassas bir şekilde kontrol edilerek, eş eksenli veya yeniden kristalleşmiş tanelerin oluşumu desteklenebilir ve darbe yüklerine veya deformasyon işlemlerine maruz kaldığında kaynağın yeterli plastisiteye sahip olması sağlanarak mukavemet ve süneklik dengelenebilir.

Dayanıklılık

Tokluk, malzemenin çatlak ilerlemesine karşı direnç kabiliyetinin önemli bir göstergesidir. Lazer kaynak makinesinin dar ısıdan etkilenen bölgesi, taban malzemesi ile kaynak alanı arasındaki sertlik gradyanını küçültür ve bu da genel darbe tokluğunun iyileştirilmesine yardımcı olur. Özellikle paslanmaz çelik ve alüminyum alaşımları gibi kırılgan kırılmaya eğilimli malzemelerde lazer kaynağı, çatlak hassasiyetini önemli ölçüde azaltabilir. Ancak düşük sıcaklık veya yüksek darbe uygulama senaryolarında, tokluğu daha da artırmak için tavlama veya yaşlandırma işlemleri yoluyla artık çekme gerilimini ortadan kaldırmak amacıyla kaynak sonrası ısıl işlem gereklidir.

Yorgunluk Direnci

Kaynak geometrisi, yüzey kalitesi ve kalıntı gerilim dağılımı, yorulma ömrünü etkileyen temel faktörlerdir. Lazer kaynak makineleri, konik veya balık pulu mikro kaynaklar elde edebilir, gerilim yoğunlaşma alanlarını azaltabilir ve böylece yorulma direncini artırabilir. Ancak, kaynak yüzeyinde mikro çatlaklar, sıçramalar veya temizlenmemiş cüruf varsa, kalıntı çekme gerilimi etkili bir şekilde serbest bırakılmaz ve bu da yorulma çatlağı başlangıcının kaynağı haline gelir. Bu sayede, yüzey kusurları giderilebilir ve kaynak sonrası parlatma, titreşimli yaşlandırma veya hafif temperleme işlemleriyle kalıntı gerilim yeniden dağıtılarak kaynaklı bileşenlerin yorulma ömrü uzatılabilir.

Yüksek enerji yoğunluğu ve hassas enerji kontrolü sayesinde lazer kaynak makineleri, kaynak bölgesinde ince taneli güçlendirme ve dar ısıdan etkilenen bölge oluşumu sağlayarak kaynaklı parçaların mukavemetini, tokluğunu ve yorulma direncini artırmaya yardımcı olur. Ancak aynı zamanda, süneklik ve kalıntı gerilimin getirdiği potansiyel zorluklara da dikkat edilmelidir. Lazer kaynak parametrelerinin optimize edilmesi, kaynak geometrisinin rasyonel bir şekilde tasarlanması ve kaynak sonrası ısıl işlemin bir araya getirilmesiyle, kaynaklı parçaların kapsamlı mekanik özellikleri korunabilir, hatta geliştirilebilir ve yüksek verimlilik sağlanarak, sonraki uygulamalar için güvenilir bir kalite güvencesi sağlanır.

Lazer kaynak sırasında malzeme bozulma mekanizması

Lazer kaynağı, yüksek enerji yoğunluğu ve son derece hızlı soğuma hızı gibi önemli avantajlara sahip olsa da, termal döngüsünün metal mikro yapısı üzerindeki etkisi göz ardı edilemez. Kaynak sırasında malzemelerin bozulması, esas olarak ısıdan etkilenen bölge (HAZ) oluşumunda, tane büyümesinde ve yeniden kristalleşme sürecinde ve kalıntı gerilimin dağılımında ve birikiminde kendini gösterir. Bu faktörler, kaynağın mekanik özelliklerini ve hizmet ömrünü doğrudan belirler ve kaynak kalitesinin değerlendirilmesinde önemli bir temel oluşturur. Aşağıda, bu üç temel mekanizma tek tek incelenecektir.

Isıdan etkilenen bölgenin oluşumu

Isıdan etkilenen bölge, kaynak sırasında erimeyen, ancak sıcaklık artışı nedeniyle metalografik dönüşüm ve yapısal değişikliklere uğrayan bölgeyi ifade eder. Lazer kaynağının ısıdan etkilenen bölgesi, ark kaynağı gibi geleneksel yöntemlere göre çok daha dardır, ancak sıcaklık gradyanı son derece büyüktür ve bölgedeki sıcaklık aniden yüzlerce dereceden erime noktasının altına düşebilir. Genel olarak, HAZ şu şekilde sınıflandırılabilir:

- Kaba Taneli Bölge: Füzyon hattına yakın bölgede taneler belirgin şekilde büyür, sertlik artar, ancak tokluk belirgin şekilde azalır.

- İnce Taneli Bölge: Sıcaklık iri taneli bölgeye göre biraz daha düşüktür, taneler orta derecede büyür, mukavemet ve tokluk nispeten iyidir.

- Kısmi Yeniden Kristalleşme/Amorf Bölge: Kaynaktan en uzakta bulunan metalografik yapı karmaşık ve çeşitlidir.

Farklı bölgesel oranlar ve dağılımlar kaynaklı birleşimin mukavemetini, sünekliğini ve yorulma performansını doğrudan etkileyecektir.

Tane büyümesi ve yeniden kristalleşme

Yüksek sıcaklıklarda metal taneleri güçlü bir termodinamik tahrike sahip olur ve tane büyümesi veya yeniden kristalleşme meydana gelir.

- Tane büyümesi: Kaynak metalinin tane çapı ve HAZ alanı artarken tane sınırları azalır, bunun sonucunda sertlik artar ancak tokluk azalır, bu da onu özellikle çatlak yayılma yolu haline gelmeye daha yatkın hale getirir.

- Yeniden kristalleşme: Kaynaklama ve sonrasında soğutmanın ardından bazı bölgeler yeniden kristalleşmeye uğrar ve genel mekanik özelliklerin iyileştirilmesinde çok faydalı olan yeni, düzgün ve ince eş eksenli bir kristal yapı oluşur.

Tanelerin büyüme ve yeniden kristalleşme oranının kontrol edilmesi, kaynaklı bağlantıların performansını sağlamanın önemli bir yoludur. Örneğin, kaynak gücü ve kaynak hızı ayarlanarak hızlı ısıtma-soğutma sağlanabilir, tane irileşmesi sınırlandırılabilir ve yeniden kristalleşme teşvik edilebilir.

Kalıntı gerilme

Lazer kaynağında ısı girdisi yoğun ve lokalize olduğundan, kaynak ve ısı kaynaklı bölge (HAZ) çevresinde karmaşık bir kalıntı gerilim alanı oluşur. Kalıntı gerilim genellikle şu şekilde sınıflandırılır:

- Çekme Kalıntı Gerilimi: Kaynak yüzeyinde ve ısıdan etkilenen bölgenin yüzeyinde yoğunlaşır, çatlak başlangıcını teşvik eder, yorulma ömrünü ve korozyon direncini azaltır.

- Basınç Kalıntı Gerilimi: Kaynak içerisinde ve kaynaktan uzak bölgelerde dağılır, çatlak yayılmasını engellemede belirli bir olumlu etkiye sahiptir.

Çekme gerilimi etkili bir şekilde giderilemezse, daha sonraki kullanımlarda bir güvenlik tehlikesi haline gelecektir. Bu nedenle, birçok önemli yapıda, kalan çekme gerilimini azaltmak ve kaynaklı bileşenlerin kullanım güvenilirliğini artırmak için kaynak sonrası ısıl işlem (düşük sıcaklıkta tavlama ve titreşimli yaşlandırma gibi) gereklidir.

Lazer kaynağı sırasında, malzemenin mikro bozulması esas olarak ısıdan etkilenen bölgenin organizasyonel evriminde, tane boyutundaki değişimde ve kalıntı gerilim oluşumunda yoğunlaşır. Lazer kaynağı, HAZ'ı ve ısı girdisini azaltma gibi avantajlara sahip olsa da, kaynak parametreleri ve ısıl döngü düzgün bir şekilde kontrol edilmezse, iri taneler, kalıntı çekme gerilimi ve diğer olumsuz faktörler yine de ortaya çıkabilir. İşlem parametrelerinin doğru bir şekilde ayarlanması, enerji dağılımının optimize edilmesi ve uygun kaynak sonrası işlemlerin uygulanmasıyla, lazer kaynağının yüksek verimliliğinden tam olarak yararlanılırken malzeme özellikleri üzerindeki olumsuz etki en aza indirilebilir ve böylece kaynak kalitesi ile hizmet güvenliği arasında bir denge sağlanabilir.

Mekanik özellik değişikliklerini etkileyen temel faktörler

Lazer kaynağı sırasında, kaynağın ve çevresindeki metalin mekanik özellikleri statik olmayıp çeşitli işlem faktörlerinden etkilenir. Kaynak parametrelerinin farklı kombinasyonları, kaynak penetrasyonunu, metal yapısını, kalıntı gerilim dağılımını ve kusur riskini doğrudan belirleyerek, bitmiş ürünün mukavemetini, tokluğunu, sünekliğini ve yorulma direncini etkiler. Bu temel faktörlerin derinlemesine anlaşılması ve pratikte optimize edilmesi, kaynak kalitesi ve stabilitesinin sağlanmasının temelini oluşturur. Aşağıda, bu faktörlerin etki mekanizmaları ve optimizasyon fikirleri dört açıdan ele alınacaktır: ısı girişi ve enerji yoğunluğu, kaynak hızı, bağlantı tasarımı ve geometrisi ve kaynak sonrası ısıl işlem.

Isı girişi ve enerji yoğunluğu

Lazer kaynağı sırasında, ısı girdisi ve enerji yoğunluğu, penetrasyonu, kaynak oluşumunu ve mikro yapı gelişimini belirleyen temel işlem değişkenleridir. Isı girdisi, kaynak tarafından birim uzunluk başına emilen ısı enerjisini ifade eder ve doğrudan erimiş havuzun hacmini ve kaynak alanındaki sıcaklık dağılımını belirler. Isı girdisi çok yüksekse, derin penetrasyonlu kaynak elde etmeye ve bağlantının mukavemetini artırmaya yardımcı olsa da, aynı zamanda tanelerin önemli ölçüde kabalaşmasına, ısıdan etkilenen bölgenin genişliğinin artmasına ve kaynakta artık çekme geriliminin birikmesine neden olarak süneklik ve tokluğun azalmasına yol açacaktır. Aksine, çok düşük ısı girdisi kaynak metalinin yetersiz füzyonuna neden olacak ve bu da bağlantının yoğunluğunu ve yorulma ömrünü etkileyecek olan eksik penetrasyon, gözenekler ve cüruf kapanımları gibi kusurlara yol açacaktır.

Enerji yoğunluğu, kaynak bölgesindeki lazer ışınının güç dağılımıyla yakından ilişkilidir. Yüksek enerji yoğunluğu, metali çok kısa sürede eriterek "derin penetrasyon ve dar dikiş oluşumu" sağlayan bir kaynak özelliği oluşturabilir; bu da kaynak mukavemetini ve boyut doğruluğunu iyileştirmek için özellikle kritiktir. Ancak, enerji yoğunluğu eşit olmayan bir şekilde dağılırsa, yerel aşırı yanma, sıçrama veya anormal erimiş havuz morfolojisi gibi sorunlara yol açarak kaynak tutarlılığını ve estetiğini etkileyebilir. Bu nedenle, gerçek proses formülasyonunda, ideal bir enerji giriş seviyesi ve düzgün bir enerji dağılımı elde etmek için lazer gücünü, odak konumunu ve hareket hızını doğru bir şekilde kontrol etmek amacıyla malzeme türünü, plaka kalınlığını ve gerekli kaynak performansını birleştirmek gerekir.

Kaynak hızı

Kaynak hızı, ısı girdisinin yoğunluğunu ve kaynağın soğuma hızını etkileyen önemli parametrelerden biridir. Kaynak hızı arttıkça, birim zamandaki ısı girdisi azalır ve erimiş havuzun soğuma hızı artar. Bu da ısıdan etkilenen bölgenin boyutunu ve iri taneli yapının oluşumunu sınırlayarak tanelerin incelmesine ve kaynak metalinin mukavemet ve sertliğinin artmasına yardımcı olur. Yüksek kaynak hızı koşullarında, lazer kaynağı daha küçük deformasyon ve mükemmel boyutsal doğruluk sağlayabilir; bu da özellikle hassas sac metal ve havacılık parçalarının üretimi gibi iş parçası hassasiyetinin yüksek olduğu durumlar için uygundur.

Ancak kaynak hızı çok yüksek ayarlanırsa, erimiş havuzun akışkanlığı zayıflayacak ve metal, birleştirme kenarını tam olarak ıslatamayacak, bu da kaynak süreksizliği, füzyon eksikliği ve cüruf kapanımı gibi kalite sorunlarına yol açacaktır. Tersine, kaynak hızı çok düşük olduğunda, kaynağın ısı girdisi önemli ölçüde artar, erimiş havuzun hacmi genişler ve soğuma süreci uzar, bu da tane irileşmesini daha da kötüleştirecek ve artık gerilim seviyesini artıracaktır. Yüksek mukavemet ve yüksek tokluk arasında bir denge kurmak için, kaynak hızı seçimi, iş parçasının kalınlığına, lazer gücüne ve birleştirme şekline dayalı çok sayıda test turu ile doğrulanmalı, kaynağın düzgün ve yoğun olmasını, yapının rafine edilmesini ve kaynak kusurlarının en aza indirilmesini sağlamaya çalışılmalıdır.

Ortak tasarım ve geometri

Bağlantı tasarımı ve geometrisi, lazer kaynaklı bağlantıların mekanik özellikleri ve güvenilirliği üzerinde doğrudan ve kapsamlı bir etkiye sahiptir. Farklı bağlantı şekilleri, yalnızca penetrasyon derinliğini ve genişliğini belirlemekle kalmaz, aynı zamanda kaynağın gerilim dağılımını ve oluşabilecek kusur türlerini de etkiler. İnce sac kaynakları için alın kaynakları, sürekli ve düzgün kaynaklar sağlayabilir ve montaj zorluklarını azaltabilir; orta ve kalın saclar veya yüksek yük taşıyan iş parçaları için ise V, Y ve diğer oluk tasarımlarının kullanımı, kaynak metali hacmini artırmak, füzyon kalitesini ve kaynağın yorulma direncini iyileştirmek için daha faydalıdır.

Makul birleşim geometrisi, kaynak gerilimi yoğunlaşma alanını azaltmaya ve birleşim kenarı boyunca mikro çatlakların oluşmasını önlemeye de yardımcı olabilir. Kaynak boyutu, açı, oluk derinliği ve birleştirme boşluğu gibi ayrıntılı parametreler, farklı malzeme ve yük koşullarına göre ayarlanmalıdır. Örneğin, V şeklindeki oluklar derin penetrasyonlu kaynak için uygundur ve eksik füzyon riskini azaltırken, U şeklindeki veya çift V şeklindeki oluklar kalın levhalarda çok pasolu kaynak sağlayarak birleşimin genel mukavemetini ve tokluğunu artırır. Standartlaştırılmış birleşim tasarımı ve hassas montaj sayesinde kaynak hataları en aza indirilebilir ve ürün tutarlılığı ve uzun vadeli hizmet güvenilirliği artırılabilir.

Kaynak sonrası ısıl işlem (PWHT)

Kaynak sonrası ısıl işlem (PWHT), birleştirme performansının istikrarını sağlamak ve kullanım güvenilirliğini artırmak için lazer kaynak işleminin önemli bir parçasıdır. Lazer kaynağında yerel yüksek sıcaklıkta ısıtma ve son derece hızlı soğuma özellikleri nedeniyle, kaynak ve ısıdan etkilenen bölgede genellikle büyük bir çekme gerilimi kalır ve bu durum yalnızca düşük sıcaklıkta kırılgan kırılma riskini artırmakla kalmaz, aynı zamanda yorulma ömrünü de olumsuz etkiler. Uygun bir PWHT işlemiyle, kalıntı gerilim önemli ölçüde azaltılabilir, metal mikro yapısı optimize edilebilir ve kaynaklı birleştirmenin tokluk ve mekanik özellikleri daha da iyileştirilebilir.

Pratik uygulamalarda, PWHT esas olarak birkaç işlem yöntemini içerir: tavlama, sertleştirilmiş yapının kırılganlığını azaltmak ve birleşimin tokluğunu ve sünekliğini artırmak için kullanılır; tavlama, yapıyı yumuşatarak ve kalıntı gerilimi serbest bırakarak kaynağın boyutsal kararlılığını artırır; yaşlandırma, kaynak metalinin mikro yapısını stabilize etmeye yardımcı olur ve uzun vadeli mukavemet ve korozyon direncini artırır; ayrıca, titreşim yaşlandırması, mekanik titreşim yoluyla bir miktar kalıntı gerilimi daha da dağıtmak için yardımcı bir araç olarak da kullanılabilir. Her işlemin kendine özgü uygulama senaryosu ve sıcaklık aralığı vardır. Örneğin, çelik parçalar genellikle 550~650℃'de tavlanır, alüminyum alaşımları yaklaşık 160℃'de yapay yaşlandırmaya uygundur ve yüksek mukavemetli titanyum alaşımlarının oksidasyon ve performans düşüşünü önlemek için vakum ortamında tavlanması gerekir.

Kaynak sonrası ısıl işlemin doğru seçilmesi ve uygulanması, çatlak oluşumunu azaltmak ve düşük sıcaklık tokluğunu artırmakla kalmaz, aynı zamanda tanecikleri daha düzgün ve kararlı hale getirerek karmaşık yükler altında kaynak dikişinin hizmet ömrünü uzatır. Özellikle havacılık, basınçlı kaplar ve üst düzey ekipman üretimi gibi son derece yüksek güvenlik gereksinimlerine sahip alanlarda, PWHT kaynak kalitesini sağlamak ve uzun vadeli güvenilirlik sağlamak için önemli bir süreç haline gelmiştir.

Genel olarak, lazer kaynağı sırasında ısı girişi ve enerji yoğunluğu, penetrasyon derinliğini, soğuma hızını ve mikro yapı inceltilme derecesini belirler; kaynak hızı, kaynak bütünlüğünü ve ısıdan etkilenen bölge genişliğini doğrudan etkiler; bağlantı geometrisi, gerilim dağılımı ve kusur kontrolünde baskın rol oynar; kaynak sonrası ısıl işlem, mikro yapıyı ayarlayarak ve artık gerilimi ortadan kaldırarak kaynaklı parçaların kapsamlı mekanik özelliklerini daha da iyileştirir. Yalnızca bilimsel tasarım, sistem hata ayıklama ve yukarıdaki faktörlerin organik entegrasyonu yoluyla, kaynağın mukavemeti, sünekliği, tokluğu ve yorulma direnci en üst düzeye çıkarılabilir ve çeşitli endüstriler için yüksek güvenilirlikli kaynak çözümleri sağlanabilir.

Mekanik özellikleri koruma veya geliştirme stratejileri

Lazer kaynağında yüksek mukavemet, yüksek tokluk ve mükemmel yorulma direnci elde etmek için, kaynak proses sisteminin hassas bir şekilde yönetilmesi gerekir. Kaynak parametrelerinden malzeme uyumluluğuna ve kalite denetimine kadar her bir bağlantı, nihai mekanik performansı doğrudan etkiler. Aşağıdaki üç strateji, şirketlerin istikrarlı ve sürekli olarak optimize edilmiş ürün kalitesi sağlamak için sistematik bir süreç oluşturmalarına yardımcı olmak üzere tasarlanmıştır.

Optimize edilmiş kaynak parametreleri

Lazer gücü, kaynak hızı, odak konumu ve yardımcı gaz akışı gibi temel parametreler, deneysel tasarım ile sayısal simülasyonun birleştirilmesiyle doğru bir şekilde optimize edilebilir. Ti6Al4V titanyum alaşımının kaynağında, lazer gücü ve kaynak hızı üzerinde ortogonal deneyler yürütmek için Taguchi yöntemi kullanılmış ve gözeneklilik 30% oranında azaltılmış ve çekme dayanımı 5% oranında artırılmıştır (ilgili araştırmalara bakınız). Paslanmaz çelik saclar için tepki yüzey analizi, ön ısıtma sıcaklığı ve lazer enerji yoğunluğunun optimum kombinasyonunu hızla belirleyebilir, penetrasyon derinliği ve genişliği arasında ideal bir eşleşme sağlayabilir ve çatlak oluşumunu azaltabilir. Erimiş havuz sıcaklığı ve morfolojisindeki değişikliklerin dinamik olarak izlenmesi ve çevrimiçi geri bildirim ayarlaması ile birlikte kaynak kalitesinde yüksek tutarlılık garanti edilebilir.

Malzeme seçimi ve uyumluluğu

Malzeme düzeyinde, en iyi füzyon etkisini ve mikro yapıyı elde etmek için düşük karbonlu çelik, paslanmaz çelik ve alüminyum alaşımları gibi lazer kaynağıyla yüksek uyumluluğa sahip metaller tercih edilmelidir. Bazı karmaşık durumlarda, farklı metal bağlantılarının bağlanma performansını iyileştirmek için alaşım teli veya toz ötektik teknolojisi de kullanılabilir; örneğin, çelik-alüminyum kaynağına bakır bazlı kaynak teli eklemek, kırılgan fazların oluşumunu önemli ölçüde azaltabilir ve yorulma ömrünü iyileştirebilir. Ayrıca, kaynak öncesi yüzey temizliği, orta düzeyde ön ısıtma ve argon gibi inert gaz koruması kullanımı, oksit kalıntılarının ve gözeneklerin oluşumunu engellemek için özellikle kritik öneme sahiptir.

Kalite Güvencesi ve Test

Sağlam bir kalite yönetim sistemi kurmak, lazer kaynaklı parçaların güvenilirliğini sağlamanın son savunma hattıdır. İç kusurları ve eriyik havuzu anormalliklerini gerçek zamanlı olarak yakalamak için tahribatsız muayene (UT, RT, PT) ile çevrimiçi kaynak süreci izleme (tutarlı görüntüleme gibi) yöntemlerinin birleştirilmesi önerilir. Bitmiş ürün çevrimiçi ortama aktarılmadan önce, kaynak, işlem parametrelerinin ve malzeme seçiminin etkinliğini doğrulamak için mikro yapı analiziyle birlikte çekme, darbe ve yorulma testlerine tabi tutulmalıdır. Kapalı devre geri bildirim sayesinde, test sonuçları süreci sürekli olarak optimize etmek için kullanılır; bu da yeniden işleme oranını önemli ölçüde azaltabilir ve müşteri memnuniyetini artırabilir.

Sistematik parametre optimizasyonu, hassas malzeme eşleştirme ve sıkı kalite denetimi sayesinde lazer kaynaklı bağlantıların mekanik özellikleri kapsamlı bir şekilde iyileştirilebilir. Yukarıdaki üç strateji birbirini tamamlar ve yalnızca kaynağın mukavemetini ve tokluğunu artırmakla kalmaz, aynı zamanda yorulma ömrünü de etkili bir şekilde uzatarak çeşitli endüstrilerin yüksek güvenilirlikli kaynaklı parçalar için sıkı gereksinimlerini karşılar.

özetle

Lazer kaynak, yüksek verimlilik, hassasiyet ve otomasyon avantajlarıyla uygulama alanlarını sürekli olarak genişletmektedir. Bununla birlikte, kaynak işlemindeki ısıdan etkilenen bölge, tane davranışı ve kalıntı gerilme gibi faktörler, malzemenin mukavemeti, sünekliği, tokluğu ve yorulma direnci üzerinde önemli bir etkiye sahiptir. Lazer kaynak makinesi parametrelerinin optimize edilmesi, bağlantıların rasyonel tasarımı, kaynak sonrası ısıl işlem ve sıkı kalite kontrol uygulamalarıyla, kaynaklı parçaların mekanik özellikleri etkili bir şekilde korunabilir veya geliştirilebilir. Yüksek kaliteli lazer kaynak ekipmanı ve mükemmel teknik çözümler arayan kullanıcılar için, AccTek LazerLazer kaynak ekipmanları, uzun yıllara dayanan sektör deneyimi ve profesyonel Ar-Ge ekibiyle, lazer kaynak alanında liderliğinizi sürdürmenize yardımcı olmak için size özel lazer kaynak çözümleri sunacaktır.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın