Lazer Kesim İçin Tasarım Hususları

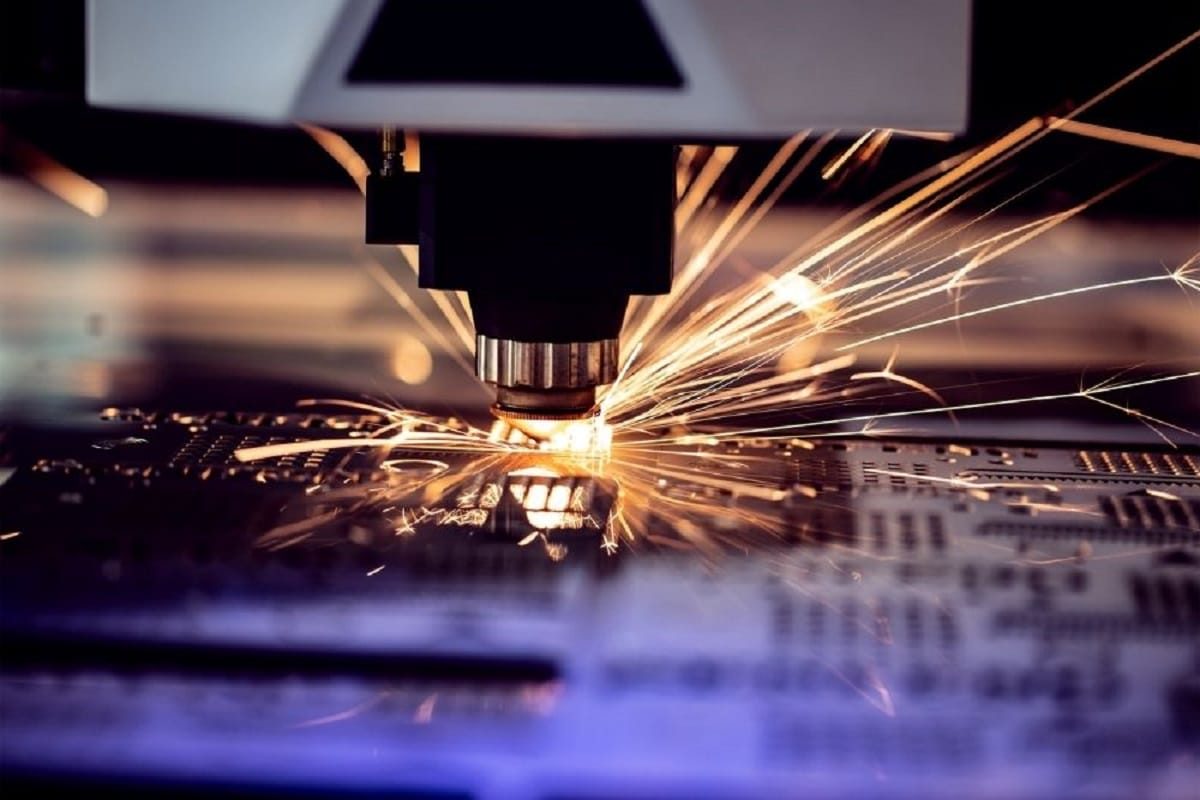

lazer kesim imalattan sanata ve tasarıma kadar uzanan endüstrileri kapsayan uygulamalarla çok yönlü ve hassas bir teknoloji haline geldi. Aynı zamanda karmaşık desenler, detaylı kesimler ve temiz kenarlar oluşturma yeteneği onu birçok projede ilk tercih haline getiriyor. Bununla birlikte, herhangi bir işlem gibi, lazer kesimin de tasarımcıların ve mühendislerin istenen kesme sonuçlarını elde etmek için üstesinden gelmeleri gereken kendi tasarım hususları ve sınırlamaları vardır. Bu yazıda bu tasarım faktörlerini ayrıntılı olarak inceliyoruz.

İçindekiler

İç Tasarımda Dikkat Edilecek Hususlar

Lazer kesim teknolojisini kullanan iç tasarım hususları, tasarımın belirli özelliklerine, şekillerine ve özelliklerine odaklanır. Bu hususlar, tasarımınızın lazer kesim teknolojisine uygun olmasını sağlamaya yardımcı olur ve kesme işleminin başarısını ve nihai ürünün kalitesini etkileyebilir. Lazer kesim kullanılırken iç tasarımda dikkate alınması gereken önemli noktalar şunlardır:

Kapalı şekiller ve delikler

- Lazer kesim, kapalı şekiller veya konturlarla çalışırken en verimli yöntemdir. Çünkü bu şekiller kesme işlemi sırasında malzemeyi sabit tutar ve lazerin doğru takip etmesini kolaylaştırır.

- Tasarıma delikler (delikler) dahil edildiğinde, bunların yeterince aralıklı olduğundan ve malzemenin deformasyonunu veya kesme zorluğunu önleyecek kadar büyük olduğundan emin olmanız gerekir. Malzemenin kalınlığını ve lazer jeneratörünün yeteneklerini göz önünde bulundurun.

Özellik boyutları ve toleransları

Tasarım özellikleri, lazer jeneratörünün işlevselliği ve kullanılan malzemenin kalınlığı ile tutarlı olmalıdır. Aşağıdaki hususlara odaklanılması gerekir:

- Özellik Boyutları: Tasarımınızdaki delikler, yuvalar ve kesikler gibi özelliklere çok dikkat edin. Malzeme kalınlığına ve lazer özelliklerine uygun boyutta olduklarından emin olun. Performans özelliklerine ulaşılamayabilir veya özel lazer ekipmanı gerektirebilir.

- Toleranslar: Lazer ışınının genişliğini (kerf) ve olası malzeme değişikliklerini hesaba katmak için tasarımınıza uygun toleransları ekleyin. Uygun toleranslar, kesimden sonra parçaların birbirine doğru şekilde oturmasını sağlamaya yardımcı olur.

Keskin köşeler ve iç yarıçaplar

- Tasarımdaki son derece keskin köşeler, lazer kesim için zorluklar yaratabilir. Lazer ışınının çapı sınırlı olduğundan hafif bir yuvarlama oluşturma eğilimindedir.

- Kesim doğruluğunu artırmak için tasarımınıza küçük radyuslar veya yuvarlatılmış köşeler eklemeyi düşünün. İstenmeyen kesimleri veya malzeme çıkarılmasını önlemek için iç yarıçapın lazer ışınının çapına uyacak şekilde tasarlandığından emin olun.

Malzeme uyumluluğu

- Projeniz için seçeceğiniz malzemelerin lazer kesim işlemine uygun olduğundan emin olun. Farklı malzemelerin farklı emici özellikleri ve kesme yetenekleri vardır.

- Tasarımlarınızı buna göre optimize edebilmek için seçtiğiniz malzemelerin lazer kesim koşulları altında nasıl performans gösterdiğini anlayın.

Tasarım karmaşıklığı

- Lazer kesim, karmaşık tasarımlar için mükemmeldir ve ayrıntılı ve hassas desenler tasarlayarak bu özellikten yararlanabilirsiniz.

- Ancak lazer kesimle son derece ince ayrıntıların, özellikle de lazer ışınının çapından (kerf) daha küçük olanların elde edilmesi zor olabilir.

Kesme telafisi

- Tasarımınızı ayarlamak için lazer ışınının genişliğini (kerf) göz önünde bulundurun; bu, istenen parça boyutunu elde etmek için çizginin hafifçe içe doğru kesilmesini gerektirebilir.

Yuvalamayla ilgili hususlar

- Birden fazla parçayı veya deseni tek bir malzeme tabakası üzerine yerleştirmeyi planlıyorsanız, malzeme kullanımını optimize ederken kesme sırasında müdahaleyi önlemek için parçalar arasında yeterli boşluk olmasını sağlayacak şekilde tasarım yapın.

Malzeme kalınlığı

- Tasarım özellikleri kullanılan malzemenin kalınlığına uygun olmalıdır. Tasarımınız farklı malzeme kalınlıkları içeriyorsa lazer kesim makinenizin bu farklılıkları karşılayacak şekilde ayarlandığından emin olun.

Malzeme tane yönü

- Malzemenin, özellikle ahşap veya belirli metaller gibi malzemelerin tane yönünü göz önünde bulundurun. Daha iyi sonuçlar elde etmek için tasarımınızı gren yönüne hizalanacak veya uyum sağlayacak şekilde ayarlayın.

İç özellikler ve boşluklar

- Lazer kesim makineleri iç özelliklere veya malzemelerdeki boşluklara erişemeyebilir; dolayısıyla tasarımınızı buna göre planlayın ve iç kesimler gerekiyorsa alternatif üretim yöntemlerini göz önünde bulundurun.

Bu dahili tasarım hususlarını ele alarak lazer kesim tasarımınızı optimize edebilir, kesme işleminin verimliliğini ve doğruluğunu artırabilir ve son kesilen parçanın projenin gereksinimlerini karşıladığından emin olabilirsiniz. Deneyimli bir lazer kesim servis sağlayıcısı veya mühendisiyle çalışmak, tasarımınız ve malzeme seçiminiz konusunda değerli rehberlik sağlayabilir.

Dış Tasarım Hususları

Lazer kesim için dış tasarım hususları, tasarımın dışındaki faktörlere odaklanır ancak kesme işleminin başarısı ve sonucun genel kalitesi açısından kritik öneme sahiptir. Bu hususlar genel süreç, malzeme taşıma ve makinenin çalışmasıyla ilgili faktörleri içerir. Lazer kesim kullanılırken dış tasarımda dikkate alınması gereken önemli noktalar şunlardır:

Materyal desteği

- Kesim sırasında bükülmeyi, titreşimi veya malzeme deformasyonunu önlemek için malzemeleri kesme masası üzerinde uygun şekilde destekleyin. Yetersiz destek hatalı kesimlere neden olabilir ve kesim kalitesini düşürebilir.

Malzeme taşıma ve hizalama

- Kesme işlemi sırasında düz, sabit ve güvenli bir şekilde konumlandırılmış kalmasını sağlamak için malzemeyi kesme masasına düzgün şekilde yükleyin ve hizalayın.

- Yanlış hizalanmış veya dengesiz malzemeler hatalı kesimlere neden olabilir ve kesim kalitesini düşürebilir.

Havalandırma ve hava akışı

- Kesilen malzemeye bağlı olarak lazer kesim duman ve gaz üretebilir. Kesim alanındaki bu yan ürünleri ortadan kaldırmak için tasarımınızın uygun havalandırma ve planlamaya izin verdiğinden emin olun.

- Yeterli hava akışı, kesme alanındaki kalıntıların temizlenmesine yardımcı olur ve net bir kesme yolu sağlar. Malzemelerinize uygun gaz akış hızı ve tipini belirlemek için lazer kesim makinenizin üreticisine danışmanız tavsiye edilir.

Giriş ve çıkış kabloları

- Giriş ve çıkış yollarını tasarımınıza ekleyin. Bu yollar lazer ışınının giriş ve çıkış noktaları olup, kesme işleminin sorunsuz bir şekilde başlamasını ve durmasını sağlamaya yardımcı olur.

- Giriş ve çıkış hatları, kesimin başında ve sonunda gereksiz işaretleri veya kusurları önleyebilir, böylece kesim kalitesini artırabilir.

Aşırı kesmelerden ve alttan kesmelerden kaçının

- Aşırı kesme, lazer ışını amaçlanan kesme yolunun biraz ötesine uzandığında aşırı malzeme çıkarılmasıyla sonuçlanır.

- Alttan kesme, lazer ışını amaçlanan kesme yoluna ulaşmadığında meydana gelir ve potansiyel olarak kesilmemiş malzeme kalır.

- Bu sorunlar, tasarıma ince ayar yapılarak, kesme parametreleri optimize edilerek ve lazer kesim makinesinin bakımının iyi yapılması sağlanarak en aza indirilebilir.

Dış destek yapısı

- Tasarımınız kesme işlemi sırasında kolayca hareket edebilecek hassas veya ince parçalar içeriyorsa, kesme işlemi tamamlanana kadar parçaları yerinde tutmak için harici destek yapıları veya tırnaklar eklemeyi düşünün.

- Bu destek yapıları kesim tamamlandıktan sonra çıkarılabilir.

Nozul konumlandırma ve odaklama

- Lazer kesme başlığının doğru konumlandırıldığından ve kesilen malzemeye odaklandığından emin olun. Doğru nozul hizalaması ve odaklanma, hassas kesimler elde etmek için kritik öneme sahiptir.

Makine güvenlik önlemleri

- Malzemeleri tutarken ve lazer kesim ekipmanını çalıştırırken güvenlik önlemlerini uygulayın. Operatörü korumak ve güvenli bir çalışma ortamı sağlamak için güvenlik kurallarına uyun, uygun kişisel koruyucu ekipman (KKD) kullanın ve yeterli havalandırma sağlayın.

Makine bakımı

- Optimum performans sağlamak için lazer kesme makinenizin bakımını ve kalibrasyonunu düzenli olarak yapın. Doğru bakım, ışın yanlış hizalaması veya güç dalgalanmaları gibi kesim kalitesini etkileyebilecek sorunların önlenmesine yardımcı olabilir.

Lazer ışını odaklama ve güç ayarı

- Malzemeye ve kalınlığa bağlı olarak kesme işlemini optimize etmek için lazer ışınının odak ve güç ayarlarını yapın. İdeal ayarları bulmak biraz deneme ve test gerektirebilir.

Meme temizliği ve bakımı

- Optimum performans sağlamak için lazer kesme nozulunuzu düzenli olarak temizleyin ve bakımını yapın. Temiz nozullar tutarlı kesim kalitesinin ve doğruluğunun korunmasına yardımcı olur.

Atık Yönetimi

- Kesim işlemi sırasında oluşan hurda ve atıklarla başa çıkmak için bir atık yönetim planı geliştirin. Atıkların uygun şekilde bertaraf edilmesi, temiz ve güvenli bir çalışma alanının korunmasına yardımcı olur.

Bu harici tasarım hususlarını ele alarak lazer kesim sürecinin başarılı bir şekilde yürütülmesine katkıda bulunabilir, olası sorunları veya kusurları en aza indirebilir ve son kesilen parçanın gerekli kalite standartlarını karşıladığından emin olmanıza yardımcı olabilirsiniz. Deneyimli bir lazer kesim servis sağlayıcısı veya operatörüyle çalışmak, lazer kesim projeniz için dış faktörleri optimize etme konusunda da değerli rehberlik sağlayabilir.

İç İçe Optimizasyon

Lazer kesimde yuvalama optimizasyon tasarımı, israfı en aza indirecek ve malzeme kullanımını maksimuma çıkaracak şekilde malzeme tabakası üzerindeki parçaları veya desenleri en verimli şekilde düzenler. Doğru yerleştirme, önemli ölçüde maliyet tasarrufu, malzeme israfının azalması ve üretim verimliliğinin artmasıyla sonuçlanabilir. Lazer kesimde iç içe optimizasyonda en iyi sonuçları elde etmek için aşağıdaki temel hususları göz önünde bulundurun:

Parça geometrisi ve yönelimi

- Parça geometrisini analiz edin ve alan kullanımını en üst düzeye çıkarmak ve malzeme israfını en aza indirmek için uygun yerleştirmeyi seçin.

- Kesim sırasında malzeme hareketini azaltmak ve lazer kafasının hareket süresini en aza indirmek için parça yönelimini optimize edin.

Optimum panel boyutu seçimi

- Parça veya çoğaltma boyutlarıyla yakından eşleşen bir malzeme sayfası boyutu seçin. Uygun boyuttaki levhaların kullanılması israfı en aza indirir ve malzeme kullanımını en üst düzeye çıkarır. Gerekenden çok daha büyük panoları kullanmaktan kaçının.

Yerleştirme yazılımı

- Yerleştirme sürecini otomatikleştirmek için özel yerleştirme yazılımı veya tasarım yazılımındaki özelliklerden yararlanın. Bu araçlar, yerleştirmeyi otomatik olarak optimize etmek için tasarımınızı, malzeme sayfası boyutlarını ve kesme parametrelerini analiz eder.

Malzeme verimliliği

- Parçaları üst üste binmeden birbirine yakın yerleştirerek verimli malzeme kullanımına öncelik verin. Parçalar arasında aşırı boşluk bırakılmasından kaçınmak, israfın azaltılmasına ve üretim maliyetlerinin düşürülmesine yardımcı olur.

Üst üste gelen kesimlerden kaçının

- Farklı parçalar için kesme yollarının üst üste gelmediğinden emin olun. Üst üste binen kesimler düzensiz kenarlara ve atık malzemeye neden olabilir. Üst üste binmeyi önlemek amacıyla parçaları otomatik olarak düzenlemek için yerleştirme yazılımı kullanılabilir.

Malzeme kalınlığı tutarlılığı

- Eşit kesim kalitesini korumak ve yerleştirmeyi etkileyebilecek varyasyonlardan kaçınmak için malzeme kalınlığının sayfa boyunca tutarlı olduğundan emin olun. Ayrıca malzeme kalınlığındaki değişiklikler tutarsız kesme sonuçlarına yol açabilir.

Panel kullanımını optimize edin

- Yerleştirme yazılımını kullanarak, düzensiz şekilleri ve malzeme özelliklerini dikkate alarak parçaları bir malzeme tabakası üzerinde düzenlemenin en etkili yolunu hesaplayabilirsiniz. Bazı yazılımlar israfı en aza indirmek için parçaları bile döndürebilir.

- Bazı durumlarda, parçaları özel gereksinimlerinize göre manuel olarak düzenlemek, yalnızca otomatik yerleştirme yazılımına güvenmekten daha iyi sonuçlar verebilir. En iyi sonucu vereni bulmak için farklı düzenlemelerle denemeler yapın.

Parça kesme sırası önceliği

- Malzeme deformasyonu veya parçalar arasındaki etkileşim riskini en aza indirmek için parçaların kesilme sırasını göz önünde bulundurun. Önce daha küçük veya dahili özelliklerin kesilmesi, malzeme stabilitesinin korunmasına yardımcı olur.

Kontur yerleştirme

- Benzer şekillere sahip parçaları birbirine yakın bir şekilde yerleştirmek için kontur yerleştirme teknolojisini kullanın, böylece israfı daha da azaltın ve malzeme kullanımını optimize edin.

Dinamik yerleştirme

- Bazı gelişmiş yerleştirme yazılımları, tasarımdaki veya mevcut malzemelerdeki değişikliklere bağlı olarak parçaların düzenini gerçek zamanlı olarak dinamik olarak ayarlayabilir. Bu esneklik, özel veya isteğe bağlı üretim için malzeme kullanımını optimize eder.

Atık Yönetimi

- Mümkün olan her yerde atıkların yönetilmesi ve yeniden kullanılmasına yönelik stratejiler geliştirin. Önceki kesimlerden kalan daha küçük kalıntılar, daha küçük parçalar için hala kullanılabilir bölümlere sahip olabilir.

özetle

Lazer kesim benzersiz bir hassasiyet ve esneklik sunar, ancak tam potansiyelinin farkına varılması, tasarım hususları ve sınırlamalarının derinlemesine anlaşılmasını gerektirir. Tasarımcılar ve mühendisler, doğru malzemeleri seçerek, tasarımları optimize ederek ve lazer kesim teknolojisinin yeteneklerine saygı göstererek, potansiyel tuzaklardan kaçınırken bu dönüştürücü üretim sürecinin gücünü açığa çıkarabilirler. Deneyimli bir lazer kesim makinesi üreticisi veya uzmanıyla çalışmak, belirli proje gereksinimlerine göre uyarlanmış değerli bilgiler sağlayarak başarılı bir lazer kesim işi sağlayabilir.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın