Lazer Kesim Makineleri için Lazer Gücünün Belirlenmesine Yönelik Kapsamlı Bir Kılavuz

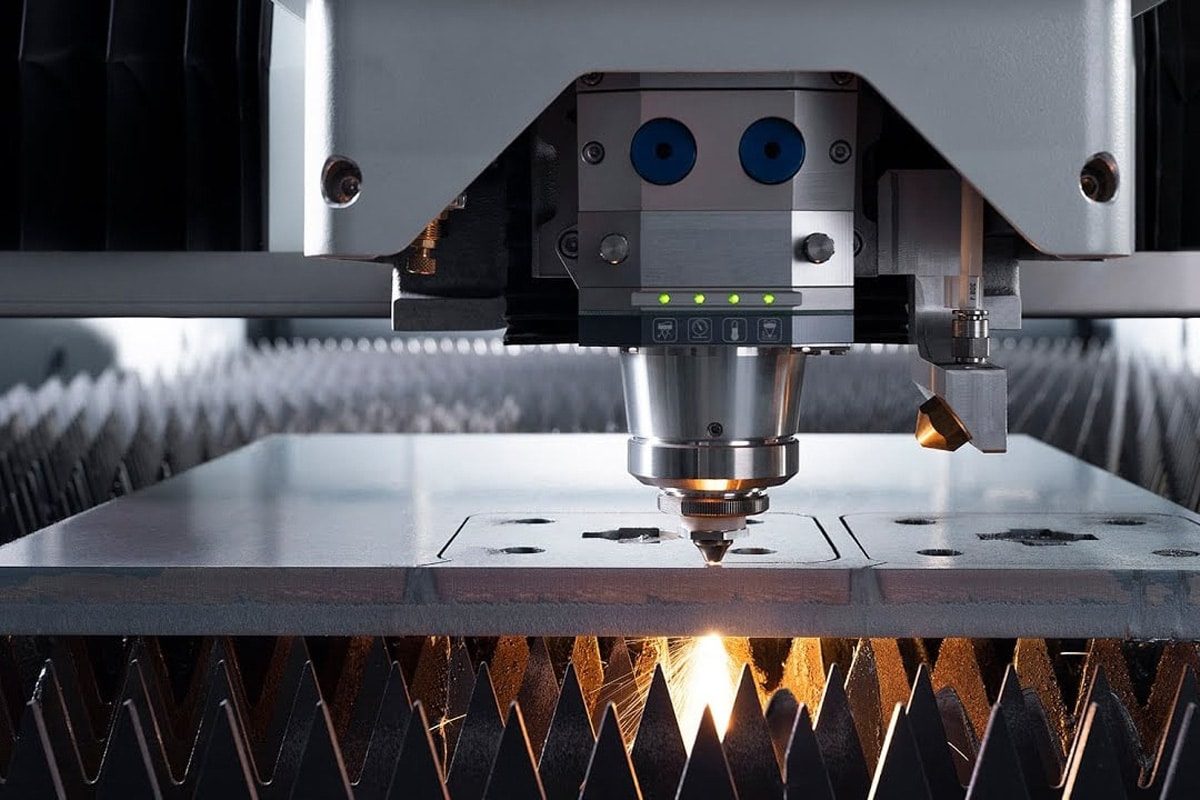

Modern imalatta, lazer kesim makineleri Metal işleme ve endüstriyel üretim için temel bir ekipman haline gelmiştir. Geleneksel mekanik kesim yöntemlerine kıyasla, yüksek hassasiyet, verimlilik ve esnekliğiyle lazer kesim, sac metal işleme, otomotiv üretimi, havacılık ve hassas elektronik alanlarında hızla tercih edilen çözüm haline gelmiştir. İster ince sac levha kesimi ister kalın levha yapıları üretimi olsun, doğru lazer gücü ayarları kesim verimliliğini, kesim yüzey kalitesini ve genel üretim maliyetlerini doğrudan etkiler.

İleri düzey için fiber lazer kesim makinesi, Temel bileşenlerinden biri lazer jeneratörüdür. Tüm sistemin "enerji kalbi" olan lazer jeneratörü, ışının güç çıkışını ve kararlılığını belirler. Yetersiz güç, malzemenin tamamen nüfuz etmesini engelleyebilirken, aşırı güç aşırı erimeye veya pürüzlü kesme kenarlarına neden olabilir. Bu nedenle, lazer gücünü doğru bir şekilde anlamak ve farklı uygulama senaryoları için optimum parametre dengesini bulmak, her üretici ve ekipman kullanıcısının ustalaşması gereken temel bir beceridir.

Dahası, lazer gücü yalnızca ekipmanın kendisiyle değil, aynı zamanda malzeme türü ve kalınlığıyla da yakından ilişkilidir. Örneğin, karbon çeliği ve paslanmaz çeliği kesmek için optimum güç önemli ölçüde farklılık gösterirken, alüminyum alaşımı ve bakır gibi yüksek yansıtıcı malzemeler daha yüksek güç ve daha kararlı lazer jeneratörleri gerektirir. Aynı zamanda, giderek artan sayıda müşteri, endüstriyel otomasyon, CNC akıllı işleme ve seri üretim ihtiyaçlarını karşılamak için yüksek güçlü lazer kesim çözümleri aramaktadır. Bu bağlamda, lazer gücü ayarlama ve optimizasyonunda uzmanlaşmak, şirketlerin rekabet güçlerini artırmaları, işletme maliyetlerini düşürmeleri ve müşteri memnuniyetini artırmaları için hayati önem taşımaktadır.

İçindekiler

Lazer Gücünü Anlamak

Lazer Gücü Nedir?

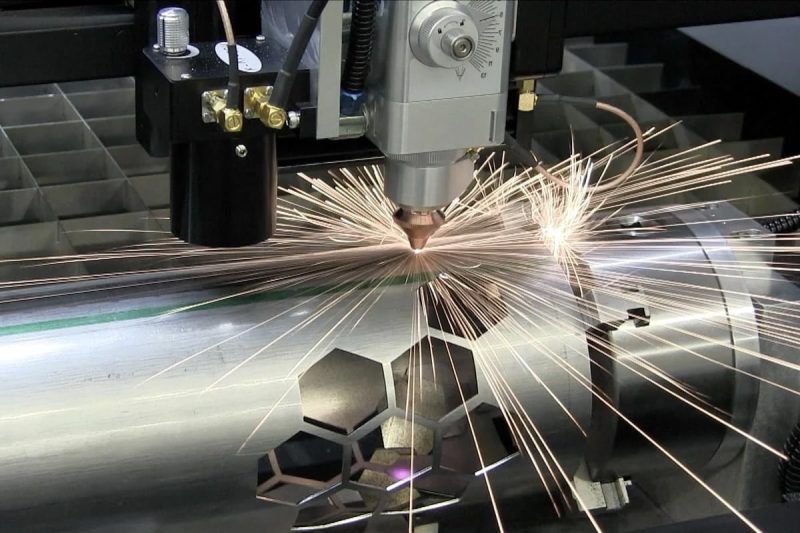

Lazer kesim makinelerinde lazer gücü, lazer jeneratörünün ürettiği enerjiyi ifade eder. Basitçe ifade etmek gerekirse, lazer ışınının birim zamanda malzeme yüzeyine ne kadar enerji iletebileceğini belirler. Genellikle watt (W) veya kilowatt (kW) cinsinden ölçülen güç, lazer kesim performansını ölçmek için önemli bir parametredir.

Endüstriyel uygulamalarda, 1000 W fiber lazer kesim makinelerinden 20.000 W ultra yüksek güçlü lazer kesim makinelerine (20 kW yüksek güçlü lazer kesim makineleri) kadar farklı güç aralıklarına sahip makineler, işleme aralıkları ve kesme kabiliyetleri açısından önemli ölçüde farklılık gösterir. Örneğin, düşük ve orta güçlü lazer kesim makineleri ince sac işleme için oldukça uygunken, yüksek güçlü lazer kesim makineleri 40 mm'den kalın çelik sacları kolayca kesebilir.

Diğer işleme yöntemlerinden farklı olarak, lazer kesim, ışının yüksek enerji yoğunluğuna dayanır ve bu sayede karmaşık hassas lazer kesim ve mikro işleme işlemlerinin bile son derece yüksek doğruluk ve pürüzsüz yüzeyler elde etmesini sağlar. Bu nedenle, lazer gücü kavramını anlamak yalnızca operatörler için değil, aynı zamanda şirketlerin ekipman seçimi ve uygulaması sırasında karar verme süreçlerinde de önemli bir faktördür.

Lazer Gücünün Kesme İşlemini Nasıl Etkilediği

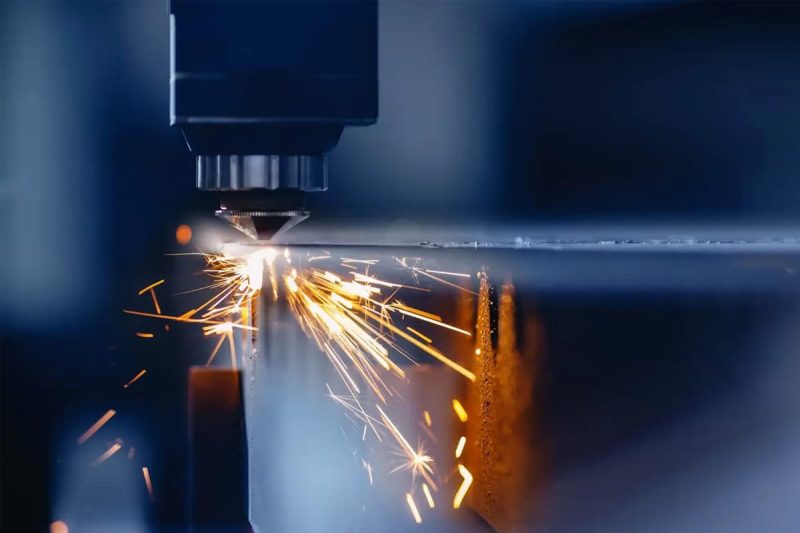

Lazer gücü, kesme performansı üzerinde doğrudan ve önemli bir etkiye sahiptir. Güç çok düşük olduğunda, ışın enerjisi azalır ve iş parçasına nüfuz edemez. Yaygın sorunlar arasında eksik kesim, kenarlarda çapaklar ve düşük kesme hızları bulunur. Güç çok yüksek olduğunda ise, aşırı ısı girişi aşırı kesme genişliğine, erimiş kenarlara veya yüzey yanmasına yol açabilir.

Örneğin, paslanmaz çelik Lazer kesimde, yetersiz güç, kesim kenarları boyunca tel çekilmesine veya çapaklanmaya neden olabilir. alüminyum Lazer kesimde aşırı güç kullanımı, kenarlarda düzensiz erimeye ve hatta sonraki kaynak işlemlerini etkilemesine neden olabilir. Şirketler için doğru lazer güç ayarını bulmak, yalnızca kesim kalitesini sağlamakla kalmaz, aynı zamanda malzeme israfını ve ekipman enerji tüketimini de önemli ölçüde azaltır.

Lazer gücü de kesme hızını etkiler. Genel olarak, aynı malzeme ve kalınlık koşullarında, gücü uygun şekilde artırmak kesme hızını ve dolayısıyla verimliliği artırabilir. Ancak, güç artışının kesme gazı, odak konumu ve ışın kalitesi gibi faktörlerle koordineli olması gerektiğini unutmamak önemlidir; aksi takdirde verimsiz olabilir.

Lazer Gücü, Malzeme Türü ve Kalınlık Arasındaki İlişki

Pratik uygulamalarda lazer gücü, malzemenin türü ve kalınlığıyla yakından ilişkilidir.

- İnce Sac Kesimi: Paslanmaz çelik veya karbon çeliği 1-3mm kalınlığındaki levhalar için kaliteli kesim için 1000W-2000W gücünde bir fiber lazer kesim makinesi yeterlidir.

- Orta Kalınlıkta Sac Kesimi: Kalınlık 8-20mm'ye çıktığında kesim verimliliğini ve düzgün bir kesimi garantilemek için 4000W-6000W gücünde yüksek güçlü lazer jeneratörüne ihtiyaç duyulur.

- Ultra kalın sac kesimi: Gemi inşasında, köprü inşaatında ve ağır makine imalatında, 30 mm'den kalın çelik sacların kesimi genellikle gereklidir. Bu işlem için 10 kW'ı aşan lazer gücü gerekir ve hızlı ve istikrarlı bir kesim sağlamak için 20 kW'lık bir fiber lazer kesim sistemi bile gereklidir.

Farklı malzemelerin lazer gücü gereksinimleri farklıdır. Örneğin:

- Karbon çeliği oksijene karşı hassastır ve uygun güç seviyelerinde hızlı bir şekilde kesilebilir.

- Paslanmaz çelik oksitlenmeyen bir kenara ihtiyaç duyar, bu nedenle genellikle azot yardımıyla daha yüksek güç seviyelerine ihtiyaç duyulur.

- Alüminyum alaşımı ve bakır Yansıyan ışığın zararını önlemek için daha yüksek lazer gücü ve kararlı ışın kalitesi gerektiren, yüksek yansıtıcı malzemelerdir.

Özetle, lazer gücü sabit bir parametre değil, malzeme özelliklerine, plaka kalınlığına ve işleme gereksinimlerine göre esnek bir şekilde ayarlanması gereken kritik bir değişkendir. Ancak güç ve malzemeler arasındaki ilişkinin tam olarak anlaşılmasıyla, lazer kesim makinelerinin farklı endüstriyel uygulamalarda maksimum değeri elde edilebilir.

Lazer Gücünü Etkileyen Faktörler

Gerçek endüstriyel uygulamalarda, lazer gücü tek başına hareket etmez; çeşitli faktörlerden etkilenir. Lazer kesim makinesi parametrelerini ayarlarken, operatörler verimli, istikrarlı ve yüksek kaliteli kesim sonuçları elde etmek için bu faktörleri kapsamlı bir şekilde göz önünde bulundurmalıdır. Aşağıdaki temel faktörler, lazer güç ayarlarını doğrudan etkiler.

Malzeme Türü

Farklı malzemelerin lazer emilim oranları birbirinden çok farklıdır ve bu da doğrudan gerekli lazer gücünü belirler.

- Karbon çeliği kesimi: Karbon çeliği, yüksek lazer emilim oranı nedeniyle nispeten düşük lazer gücü gerektirir. Oksijen, hızlı kesim için genellikle yardımcı gaz olarak kullanılır.

- Paslanmaz çelik kesimi: Paslanmaz çelik, oksidasyonu önlemek ve düzgün kesim kenarları sağlamak için genellikle nitrojenle birlikte daha yüksek lazer gücü gerektirir.

- Alüminyum ve bakır kesimi: Bu malzemeler oldukça yansıtıcıdır ve daha yüksek lazer jeneratörü kararlılığı ve çıkış gücü gerektirir. Aksi takdirde, yansıyan ışık lense kolayca zarar verebilir.

Malzeme kalınlığı

Kalınlık, lazer gücünü etkileyen en sezgisel faktörlerden biridir.

- İnce sac kesimi: 1–3 mm kalınlığındaki saclar için genellikle 1000W–2000W gücündeki fiber lazer kesim makinesi yeterlidir.

- Orta kalınlıkta levha imalatı: 8–20 mm kalınlığındaki çelik saclar için 4000W–6000W gücünde yüksek güçlü lazer jeneratörü gereklidir.

- Ultra kalın sac kesimi: 30 mm'den kalın malzemeler için genellikle 10kW hatta 20kW güç gerekir.

Çok düşük bir güç, kesimin eksik kalmasına, çok yüksek bir güç ise aşırı erimeye neden olabilir. Bu nedenle, uygun güç aralığını seçmek çok önemlidir.

Hız kesmek

Kesme hızı lazer gücüyle yakından ilişkilidir.

- Aşırı hız: Yeterli güç olsa bile, kesimler tamamlanmayabilir.

- Çok yavaş bir hız, kolayca ısı birikmesine yol açabilir ve bu da kesimin çok geniş olmasına veya kenarların erimesine neden olabilir.

Dolayısıyla CNC lazer kesim teknolojisinde güç ve hızın koordineli bir şekilde optimize edilmesi gerekir ve optimum eşleşme genellikle testler yoluyla belirlenir.

Lens Odak Uzaklığı

Odak uzaklığının seçimi, lazer ışınının malzeme yüzeyindeki enerji yoğunluğunu doğrudan belirler.

- Kısa odak uzaklığı: İnce plakalar ve yüksek hassasiyetli kesim için uygundur, enerjiyi yoğunlaştırır ancak sınırlı nüfuziyete sahiptir.

- Uzun odak uzaklığı: Kalın levha kesimi için uygundur. Enerji yoğunluğu biraz daha düşük olsa da odak derinliği daha fazladır, bu da kalın malzemelerin işlenmesi için avantajlıdır.

Odak uzaklığı yanlış ayarlanırsa, yeterli güç olsa bile, kesim kalitesi düşük olabilir. Bu nedenle, endüstriyel üretimde odak uzaklığı ve lazer gücünün genellikle birlikte ayarlanması gerekir.

Lazer Işın Kalitesi

Işın kalitesi (M2 değeri), lazerin küçük bir noktaya yeterince odaklanıp odaklanamayacağını belirler. Yüksek kaliteli bir ışın, nispeten düşük güçte kesme sağlayabilirken, düşük ışın kalitesine sahip bir lazer jeneratörü aynı etkiyi elde etmek için daha yüksek güç gerektirir.

Bu nedenle işletmeler, kesim hassasiyetini ve üretim verimliliğini önemli ölçüde artırabilen yüksek performanslı bir fiber lazer jeneratörü seçmelidir.

İstenilen Kesim Kalitesi

Tüm işleme görevleri mümkün olan en yüksek kesim kalitesini gerektirmez.

Bazı kaba işleme uygulamalarında (örneğin inşaat için çelik yapıların kesimi), kalite gerekliliklerini orta düzeyde azaltmak güç tüketimini azaltabilir ve kesme hızını artırabilir.

Buna karşılık, üst düzey üretim (havacılık parçaları ve paslanmaz çelik mutfak eşyaları üretimi gibi) çapaksız ve oksidasyonsuz kesim kenarları gerektirir ve bu da daha hassas güç düzenlemesi gerektirir.

Makine Özellikleri

Lazer kesim makinelerinin güç aralığı, model ve markalara göre değişiklik gösterir. Bazı giriş seviyesi makineler yalnızca 1-3 kW lazer gücünü desteklerken, üst düzey endüstriyel modeller ağır endüstriyel işlemlerin ihtiyaçlarını karşılayan 20 kW lazer jeneratörleriyle donatılabilir. Ayrıca, soğutma sistemi, kontrol sistemi ve kesme kafası tasarımı güç verimliliğini dolaylı olarak etkileyebilir.

Lazer Gücünü Belirleme Yöntemleri

Üretimde lazer kesim makinesi kullanırken, kesim kalitesi ve verimliliğini sağlamak için uygun lazer gücünün belirlenmesi çok önemlidir. Güç gereksinimleri, malzemeye, kalınlığa ve kesim gereksinimlerine bağlı olarak önemli ölçüde değişir. Bu konuda bilimsel bir yöntem kullanılmadığında, eksik kesim, aşırı erime ve düşük kesim verimliliği gibi sorunlar ortaya çıkabilir. Aşağıdaki yöntemler, kullanıcıların en uygun lazer jeneratörü güç ayarını belirlemelerine yardımcı olmak için endüstriyel üretimde yaygın olarak kullanılmaktadır.

Malzeme Uyumluluk Tabloları

Birçok lazer ekipmanı üreticisi ve endüstri birliği, farklı malzeme türleri ve kalınlıkları için önerilen lazer güç aralıklarını listeleyen lazer kesim gücü çizelgeleri sağlar.

- Örneğin, 2 mm paslanmaz çelik için genellikle 1500 W–2000 W'lık bir fiber lazer jeneratörü önerilir;

- 10mm karbon çelik levha 4000W–6000W lazer gücüne ihtiyaç duyabilir;

- 20 mm’den büyük sac kalınlıkları için 10 kW ve üzeri güce sahip yüksek güçlü lazer kesim makinesine ihtiyaç duyulmaktadır.

Bu grafikler, yeni kullanıcıların referans değerlerini hızlı bir şekilde bulmasına yardımcı olmakla kalmıyor, aynı zamanda üreticilerin CNC lazer kesim süreci veritabanı oluşturmaları için bir temel oluşturuyor.

Malzeme Testi

Parametre tabloları bir kılavuz görevi görse de, gerçek üretimde farklı malzeme partilerinin kimyasal bileşimi, yüzey kaplamaları veya oksit katmanları farklılık gösterebilir ve bunların tümü optimum lazer gücü ayarını etkileyebilir. Bu nedenle, seri üretim başlamadan önce şirketler genellikle optimum parametreleri belirlemek için numune testleri yaparlar. Bu test süreci genellikle şunları içerir:

- Adım adım lazer gücü ayarı;

- Kesim kenarının düzgünlüğüne ve cüruf varlığına dikkat edilerek;

- Kesim hızının üretim verimliliği gerekliliklerini karşılayıp karşılamadığının kontrol edilmesi.

Bu yaklaşım, gerçek iş parçasında ideale en yakın kesme sonuçlarını elde etmenizi sağlayarak, uygunsuz güç ayarlarının neden olduğu malzeme israfını veya üretim kesintilerini önler.

Üretici Önerileri

Saygın fiber lazer kesim makinesi üreticileri, genellikle ekipman konfigürasyonlarına ve pazar deneyimlerine dayalı ayrıntılı güç tavsiye kılavuzları sunar. Bu tavsiyeler genellikle şunları içerir:

- Fiber lazer jeneratör modeli;

- Kesme kafası konfigürasyonu;

- Yardımcı gaz türü (oksijen, azot, basınçlı hava);

- Farklı malzeme kalınlıkları için optimum güç aralıkları.

Üreticinin önerilerine uymak, devreye alma süresini etkili bir şekilde kısaltabilir ve yeni kullanıcıların üretime hızlı bir şekilde geçiş yapmasına yardımcı olabilir. Üreticinin parametre yönlendirmesi, özellikle yüksek yansıtıcılığa sahip malzemelerin (alüminyum ve bakır gibi) kesilmesinde önemlidir, çünkü bu malzemeler lazer gücü dalgalanmalarına karşı oldukça hassastır.

Çevrimiçi Kaynaklar ve Veritabanları

Endüstriyel dijitalleşmenin ilerlemesiyle birlikte, giderek artan sayıda çevrimiçi platform ve yazılım veritabanı, lazer kesim parametrelerini sorgulama ve yönetme işlevleri sunmaktadır. Örneğin:

- Bazı endüstriyel forumlar farklı malzemeler için güç ayarlarına ilişkin ipuçları paylaşıyor.

- Bazı CNC yönetim yazılımları (CNC lazer kesim yazılımları) bulut tabanlı veri tabanları oluşturarak şirketlerin siparişler arasında geçmişe yönelik optimize edilmiş parametrelere hızlı bir şekilde erişmelerine yardımcı olabilir.

- Sektördeki çevrimiçi kesme parametresi önerme araçları, malzeme türü, kalınlığı ve kesme hızı gereksinimlerine ilişkin kullanıcı girdilerine göre önerilen güç aralıklarını otomatik olarak oluşturabilir.

Şirketler, çevrimiçi kaynakları kendi test verileriyle birleştirerek, uzun vadeli üretim verimliliğini artırmak ve işletme maliyetlerini azaltmak için hayati önem taşıyan benzersiz bir lazer kesim bilgi tabanı oluşturabilirler.

Lazer Gücünü Ayarlamak İçin Pratik İpuçları

Üreticinin Önerileriyle Başlayın

Lazer kaynağı veya lazer kesim yaparken, lazer gücü, kaynak kalitesini ve kesim kenarı hassasiyetini doğrudan etkileyen en kritik parametredir. Farklı fiber lazer veya CO2 lazer jeneratörlerinin belirli güç ayar aralıkları ve önerilen ayarları vardır, bu nedenle üreticinin talimatlarını izlemek en güvenli ve en bilimsel başlangıç noktasıdır. Üreticiler genellikle lazer jeneratörünün lazer ışını kalitesine, soğutma sistemine ve odaklama lensi çapına bağlı olarak farklı malzemeler (paslanmaz çelik, alüminyum alaşımı ve bakır gibi) için optimum güç parametrelerini belirler. Bu, operatörlerin aşırı ısı girdisini ve aşırı güçten kaynaklanan aşırı geniş bir ısıdan etkilenen bölgeyi (HAZ) önlemesine yardımcı olmakla kalmaz, aynı zamanda ekipmanın stabilitesini ve uzun ömürlülüğünü de sağlar. Özellikle otomotiv, havacılık bileşenleri ve hassas elektronik kaynak endüstrilerinde, önerilen güç aralığına sıkı sıkıya bağlı kalmak, yeniden işlemeyi önemli ölçüde azaltabilir ve genel üretim verimliliğini artırabilir.

Ayrıntılı Kayıtlar Tutun

Gerçek üretimde, üreticinin önerdiği parametrelere uyulsa bile, değişen iş parçası kalınlığı, kaynak hızı ve kesme hızı önemli değişikliklere neden olabilir. Bu nedenle, fabrikaya özgü bir lazer güç parametresi veritabanı oluşturmak çok önemlidir. Her deney, test veya büyük ölçekli üretim çalışması için, hızlı geri çağırma ve yeniden kullanım için kullanılan gücü, darbe süresini, odak konumunu ve yardımcı gazı (azot, oksijen veya basınçlı hava gibi) kaydedin. Bu işlem, üreticilerin yalnızca süreç tutarlılığını iyileştirmelerine yardımcı olmakla kalmaz, aynı zamanda devreye alma süresini de azaltır. Bu, özellikle büyük ölçekli paslanmaz çelik lazer kesimi veya alüminyum lazer kaynak projeleri için geçerlidir. Dijital bir parametre veritabanına sahip olmak, istikrarlı üretim için bir "güvenlik önlemi" gibidir. Dahası, bu verileri koruyarak şirketler, devam eden optimizasyon sırasında farklı güç seviyelerinde kaynak penetrasyon derinliğini ve kesme kenarı düzgünlüğünü daha sezgisel bir şekilde karşılaştırabilir ve sonraki kalite iyileştirmeleri için bir temel oluşturabilir.

Deney ve Optimizasyon

Üretici önerileri ve belgelenmiş veri tabanları değerli referanslar sağlasa da, her fabrikanın üretim ortamı, ekipman koşulları ve müşteri ihtiyaçları farklılık gösterebilir. Bu nedenle, deneme yanılma ve optimizasyon esastır. Sistematik parametre testleri aracılığıyla, farklı güç seviyelerinde kaynak oluşumundaki, erimiş havuz kararlılığındaki ve kesme yüzeyi pürüzlülüğündeki değişiklikler gözlemlenebilir. Örneğin, otomotiv gövde kaynağında çok düşük güç penetrasyon eksikliğine neden olabilirken, çok yüksek güç sıçrama ve çatlamaya neden olabilir. Kalın levha fiber lazer kesiminde, yardımcı gaz akış hızlarıyla birlikte optimum güç uyumu, yüksek verimli ve yüksek kaliteli kesim sonuçları elde etmek için çok önemlidir. Sürekli denemeler yoluyla, üreticiler optimum güç-hız uyum eğrisini belirleyebilir, ısı girişi kontrolünü daha da iyileştirebilir, ısıdan etkilenen bölgeyi en aza indirebilir ve sonuç olarak hem kaliteyi hem de verimliliği artırabilirler.

Lazer Güç Sorunlarını Giderme

Lazer Kesim Yeterince Derin Değil

Lazer kesim derinliği yetersiz olduğunda, genellikle yetersiz lazer jeneratörü çıkış gücü veya optimum olmayan lazer ışını kalitesinden kaynaklanır. Düşük lazer gücü, özellikle kalın malzemeleri (karbon çeliği, paslanmaz çelik ve kalın alüminyum alaşımlı plakalar gibi) keserken, kötü kesimlere veya kenarlarda gözle görülür çapaklara neden olabilir.

Yaygın nedenler şunlardır:

- Lazer jeneratörünün eskimesi veya çıkış gücünün azalması;

- Odaklama merceğinin kirlenmesi ve geçirgenliğinin azalması, bunun sonucunda zayıf ışın odaklanması meydana gelir;

- Aşırı kesme hızı, yetersiz enerji yoğunluğuna neden olur;

- Yetersiz yardımcı gaz akışı, eriyik malzemenin etkili bir şekilde çıkarılmasını engelliyor.

Optimizasyon, lazer gücünü artırarak, kesme hızını düşürerek, odak konumunu ayarlayarak ve optik lensin temizliğini kontrol ederek sağlanabilir. Uygun yardımcı gazın kullanıldığından emin olmak da çok önemlidir. Örneğin, kalın levhaları keserken yüksek saflıkta oksijen penetrasyonu artırabilirken, yüksek kaliteli paslanmaz çelik kesimi için azot daha uygundur.

Lazer Kesimde Aşırı Yanma veya Erime

Lazer kesim işlemi sırasında, kenarda aşırı erime, yanık izleri veya gözle görülür çapaklar oluşursa, bu durum aşırı lazer gücü veya hatalı ısı girişi kontrolü anlamına gelir. Özellikle ince malzemeler (paslanmaz çelik saclar, alüminyum levhalar ve bakır gibi) kesilirken, aşırı lazer gücü genellikle malzeme yüzeyinin aşırı ısınmasına neden olarak kenarlarda renk bozulmasına ve aşırı eriyik difüzyonuna yol açar.

Yaygın nedenler şunlardır:

- Lazer güç ayarı çok yüksek olduğundan, malzemenin toleransını aşan bir enerji yoğunluğu ortaya çıkıyor.

- Kesme hızı çok yavaş olduğundan erimiş havuz çok uzun süre ısınıyor.

- Yetersiz yardımcı gaz basıncı, kesme boşluğunda cüruf kalıntısına neden olur;

- Nokta çapı çok küçük olduğundan aşırı enerji yoğunlaşması meydana gelir.

Çözümler şunları içerir:

- Lazer gücünün uygun şekilde azaltılması ve daha optimum güç-hız eşleşmesine ayarlanması;

- Kesme hızının artırılması tek noktada ısı birikimini azaltır.

- Temiz bir kesim kenarı elde etmek için uygun azot veya basınçlı hava kullanılması;

- Gerekirse lazer ışınının odaklanmasını iyileştirmek için optik lensi değiştirin veya yeniden kalibre edin.

Aşırı erimenin önlenmesi, hassas parça işleme, elektronik muhafaza imalatı ve otomotiv iç kesimi gibi alanlarda özellikle önemlidir, çünkü bu durum parça montajının doğruluğunu ve yüzey estetiğini doğrudan etkiler.

Tutarlı Olmayan Lazer Kesim Sonuçları

Seri üretim sırasında tutarsız lazer kesim sonuçları ortaya çıkıyorsa, örneğin bazı iş parçalarında pürüzsüz kenarlar, bazılarında ise çapaklar veya eksik kesimler varsa, bu durum genellikle ekipman durumunda veya parametre ayarlarında dalgalanmalar olduğunu gösterir.

Olası nedenler şunlardır:

- Lazer jeneratörünün çıkış gücünde dengesizlik;

- Kesme hızı ve gücünün uygunsuz eşleştirilmesi;

- Lens kirlenmesi veya optik yol sapması, lazer nokta kalitesinin bozulmasına neden olur;

- Yardımcı gaz basıncındaki dalgalanmalar, cüruf gideriminin eşit olmamasına neden olur;

- Partiler arasında malzeme bileşiminde veya kalınlığında meydana gelen değişiklikler.

Çözümler şunları içerir:

- Lazer jeneratörünün kararlılığını kontrol ederek, ayarlanan gücü sürekli olarak üretebildiğinden emin olun.

- Odaklama merceği ve reflektörün temizlenmesi ve değiştirilmesi dahil olmak üzere optik sistemin düzenli bakımını yapın;

- Kesim hızı ile lazer gücü arasında optimum dengeyi sağlamak için işlem parametrelerini optimize edin.

- Gaz basıncını ve akışını istikrarlı bir şekilde sağlamak için gaz sistemini kontrol edin.

- Parti farklılıklarından kaynaklanan kalite dalgalanmalarını önlemek için hammaddeleri kontrol edin.

Şirketler, titiz parametre izleme ve önleyici bakım sayesinde tutarsızlıkları azaltmakla kalmayıp aynı zamanda özellikle metal imalat ve hassas üretim endüstrilerinde kritik öneme sahip olan üretim verimini ve makine çalışma süresini de önemli ölçüde artırabilirler.

Özet

Özetle, doğru lazer güç ayarı, lazer kesim ve kaynak kalitesini belirlemede önemli bir faktördür. İster paslanmaz çelik, alüminyum alaşım veya bakır kesimi, ister otomotiv parçaları, elektronik bileşenler veya hassas makinelerin kaynağı olsun, lazer gücü malzeme türü, kalınlık, kesme hızı, optik sistem ve yardımcı gazla yakından bağlantılıdır. Gücü etkileyen faktörleri iyice anlayarak, üretici önerilerine uyarak, bir proses parametre kayıtları veritabanı oluşturarak ve deneysel optimizasyonu birleştirerek, şirketler ısıdan etkilenen bölgeyi (HAZ) etkili bir şekilde azaltabilir, yeniden işleme ve atığı en aza indirebilir ve yüksek verimlilik ile yüksek hassasiyet arasında bir denge sağlayabilir.

Gerçek üretimde, yetersiz kesme derinliği, aşırı yanma veya erime ya da tutarsız kesme sonuçları gibi sorunlarla karşılaşıldığında, doğru sorun giderme ve parametre ayarlamaları genellikle ideal kesme kalitesini hızla geri kazandırabilir. Bu, yalnızca nihai ürünün görünümünü ve hassasiyetini sağlamakla kalmaz, aynı zamanda üretim hattının istikrarını ve rekabet gücünü de önemli ölçüde artırır.

Profesyonel bir lazer kesim ekipmanı üreticisi olarak, AccTek Lazer dünya çapındaki müşterilerine yüksek performanslı lazer jeneratör çözümleri ve özelleştirilmiş hizmetler sunmaya kendini adamıştır. Ekipmanlarımız güç stabilitesi, ışın kalitesi ve kesme verimliliği açısından mükemmeldir ve bu da onu birçok endüstri ve malzemenin işleme ihtiyaçları için uygun hale getirir. Güvenilir bir iş ortağı arıyorsanız, lütfen bize Ulaşın Üretim ihtiyaçlarınıza en uygun lazer kesim ve kaynak çözümlerini elde etmek için.

Farklı malzemelerin lazer gücü gereksinimleri farklıdır. Örneğin:

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın