Lazer Kesim Makinesi Nozul Kılavuzu

bu Lazer kesme makinesi Nozul, lazer kesim kafasının ucundaki kritik bir bileşendir. Lazer ışınını yönlendirmenin yanı sıra, yardımcı gaz akışını da kontrol eder ve odaklama merceğini sıçrama kirliliğinden korur. Nozul seçimi ve durumu, kesim kalitesini, verimliliği ve ekipmanın ömrünü doğrudan etkiler. Doğru nozul seçimi ve bakımı, pürüzsüz kesimler elde etmek, çapakları azaltmak ve makinenin çalışma süresini en üst düzeye çıkarmak için çok önemlidir.

İçindekiler

Lazer Kesim Makinesi Nozullarını Anlama

Bu bölüm, lazer kesim nozulunun tanımıyla başlayacak ve sistematik olarak lazer kesim nozulunun ne olduğu, kesme sürecindeki temel rolü ve nozulun seçimi ve bakımının kesme kalitesini ve ekipman güvenilirliğini doğrudan nasıl etkileyeceği açıklanacaktır.

Tanım: Lazer kesim makinesi nozulu, kesme kafasının ucuna monte edilmiş, genellikle pirinç veya bakır gibi metallerden işlenmiş hassas bir bileşendir. Nozulun şekli, açıklık çapı ve iç geometrisi, lazer ışınını fiziksel olarak yönlendirmek ve gazın iş parçası yüzeyine hassas ve dengeli bir şekilde çarpmasına yardımcı olmak için özel olarak tasarlanmıştır. Nozul, hem optik sistem ile iş parçası arasında arayüz görevi görür hem de yardımcı gaz akışı oluşumu ve optik koruma için ilk savunma hattı görevi görür.

Nozulun ana işlevi

- Lazer ışınının odaklanması ve enerji yoğunluğunun dengelenmesi: Nozul açıklığı ve eşmerkezlilik, lazer ışınının iş parçasına ulaştığında nokta şeklini ve enerji dağılımını doğrudan etkiler. Eş eksenli, sapmayan bir nozul, sabit bir enerji yoğunluğu sağlayarak kerf bozulmasını azaltır ve kesme tutarlılığını artırır.

- Yardımcı gaz akış alanının sağlanması ve düzenlenmesi: Nozul, erimiş metalin kerften tahliyesini hızlandırmak için kontrollü bir yüksek basınçlı oksijen, azot veya hava akışı yönlendirir. Nozul çapı ve iç boşluk yapısı, gaz hızını ve dağılımını belirler; bu da kesme derinliğini, kenar oksidasyonunu (veya oksidasyonun önlenmesini) ve çapak oluşumunu etkiler.

- Odaklama merceğinin ve dahili optiklerin korunması: Kesme işlemi sırasında cüruf, sıçrama veya hava akışı bozuklukları, parçacıkların kesme kafası boşluğuna geri sıçramasına neden olabilir. Nozul, fiziksel bir bariyer görevi görerek optik yola parçacık girişini azaltır, mercek kirlenmesi ve yansıma hasarı riskini en aza indirir, böylece optik bileşen ömrünü uzatır ve bakım sıklığını azaltır.

- Isı yönetimi ve kerf kalite kontrolüne yardımcı olur: Uygun gaz türü ve basıncıyla birleştirilen nozul, kerf içindeki soğutma hızını kontrol etmeye, ısıdan etkilenen bölgeyi (HAZ) en aza indirmeye ve kesim kenarı kalitesini iyileştirmeye yardımcı olur. Özellikle yüksek güçte ve kalın levhalarda kesim yaparken, nozulun soğutulması ve hava akışının kararlılığı, verim üzerinde önemli bir etkiye sahiptir.

Nozul, kesme kafasında küçük bir bileşen olmasına rağmen, lazer kesim makinesinin kesme hassasiyeti, kenar kalitesi, işleme hızı ve ekipman güvenilirliği üzerinde belirleyici bir etkiye sahiptir. Doğru nozul seçimi, hassas kurulum ve düzenli bakım, verimli ve istikrarlı bir kesim sağlamanın temelini oluşturur.

Nozul tipi

Bu bölüm, lazer kesim makinesi nozullarının iki yaygın yapısını tanıtmaktadır: tek katmanlı nozullar ve çift katmanlı nozullar. Ayrıca, çalışma prensiplerini, avantaj ve dezavantajlarını, tipik uygulama senaryolarını ve farklı malzemeler ve işleme gereksinimleri için en uygun nozul seçimini yapmanıza yardımcı olacak gerçek kesme parametresi seçimine ilişkin önerileri açıklamaktadır.

Tek katmanlı nozul

- Tanım ve Yapı: Tek katmanlı nozullar, nozul gövdesi içinde tek bir gaz yolu bulunan basit bir yapıya sahiptir. Yardımcı gaz, doğrudan tek bir açıklıktan veya yönlendirilmiş açıklıktan kerfe girer.

- Hava Akışı Özellikleri: Yoğunlaştırılmış hava akışı ve sabit püskürtme yönü, ince levhalardan hızlı ve hassas cürufun çıkarılmasını kolaylaştıran dar ve güçlü bir hava sütunu oluşturur.

- Uygulanabilir Malzemeler ve Kalınlıklar: Genellikle ince sac kesimi için kullanılır (örn. karbon çeliği, paslanmaz çelik, veya alüminyum ≤3–6 mm, güce bağlı olarak). Pürüzsüz kenar bitişi ve dar ısıdan etkilenen bölge (HAZ) gerektiren ince kesim uygulamalarında mükemmeldirler.

Avantaj:

- Basit yapı ve düşük maliyet;

- İnce levha ve hassas kontur kesimi için dar kesim aralığı ve daha pürüzsüz yüzey;

- Bakımı ve değişimi daha kolaydır.

eksiklik:

- Sınırlı gaz akışı, kalın levhalarda derin kesme veya hızlı cüruf gidermeyi engeller.

- Yüksek güçte, yüksek kalınlıkta kesme sırasında cüruf birikmesi ve zayıf penetrasyon yaygındır.

Parametre önerileri:

- Daha küçük çaplı (örneğin, ~0,8–1,5 mm) ince saclar daha iyi kenar kalitesi sağlar.

- Azot (paslanmaz çelik/alüminyum) veya oksijen (karbon çeliği) kullanırken, temizliği ve verimliliği optimize etmek için basıncı ve kesme hızını malzeme kalınlığına göre ayarlayın.

Çift katmanlı / çift katmanlı nozul

- Tanım ve Yapı: Çift katmanlı nozul, nozul gövdesi içinde iki eş eksenli hava yolu (veya iki açıklık) içerir ve iç ve dış katmanlarda farklı parametrelere sahip hava akışları oluşturur. Bu, daha karmaşık pnömatik kontrol ve gelişmiş kesme temizleme yetenekleri sağlar.

- Hava Akışı Özellikleri: Çift katmanlı tasarım, iç ve dış hava akışlarının sinerjik bir şekilde çalışmasını sağlar; iç katman kirişi stabilize eder ve cürufu bölgesel olarak giderirken, dış katman dağınık soğutma ve koruma sağlar. Sonuç, daha güçlü ve daha kararlı bir genel hava akışı ve gelişmiş soğutmadır.

- Uygulanabilir Malzemeler ve Kalınlıklar: Özellikle yüksek güçlü fiber lazer kesimi ve kalın levha işleme (orta ila kalın karbon çeliği, paslanmaz çelik ve kalın alüminyum alaşımları gibi) için ve oksidasyonsuz kesim veya yüksek yüzey kalitesi gerektiren uygulamalar için uygundur (yüksek basınçlı nitrojen kullanıldığında renksiz kesim mümkündür).

Avantaj:

- Daha esnek gaz akışı ve kontrolü, derin oluklarda daha verimli cüruf giderimini mümkün kılar.

- Geliştirilmiş soğutma verimliliği nozul ve optik bileşenlerin ömrünü uzatır.

- Kalın levhalarda veya yüksek güçte bile tutarlı kesim kalitesini korur ve geri tepmeyi en aza indirir.

eksiklik:

- Karmaşık yapı ve yüksek maliyet;

- Daha yüksek bir gaz kaynağı ve parametre ayarlaması gerektirir (uygun basınç/akış uyumu ve daha hassas kalibrasyon gerektirir);

- Bakımı ve değiştirilmesi nispeten zordur.

Parametre önerileri:

- Kalın levhaları keserken daha büyük çaplı ve daha yüksek gaz basıncı (özellikle dış gaz akışı) kullanın ve iç ve dış gaz akışlarını katmanlar halinde ayarlamaya dikkat edin.

- Paslanmaz çelik veya alüminyum için renksiz kesim gerektiğinde, oksidasyonu ve renk bozulmasını azaltmak için yüksek saflıkta azot kullanın ve tercihen çift katmanlı bir nozul seçin.

Tek katmanlı ve çift katmanlı nozulların her birinin kendine özgü avantajları vardır. Tek katmanlı nozullar, temel olarak basit yapıları, ekonomik olmaları ve ince plakaların hassas kesimi için uygunluklarıyla öne çıkar. Çift katmanlı nozullar ise daha güçlü hava akışı, gelişmiş soğutma sunar ve daha kalın plakalar ve yüksek güçlü uygulamalar için daha uygundur. İşlenen malzemeyi, kalınlığı ve üretim kapasitesi gereksinimlerini, uygun gaz tipi ve parametreleriyle birlikte doğru bir şekilde değerlendirmek, doğru nozulu seçmek ve yüksek kaliteli lazer kesim elde etmek için çok önemlidir. Belirli uygulama koşullarına özel daha fazla ince ayar için lütfen ekipman veri sayfasına bakın veya optimizasyon önerileri için satış sonrası mühendislerimizle iletişime geçin.

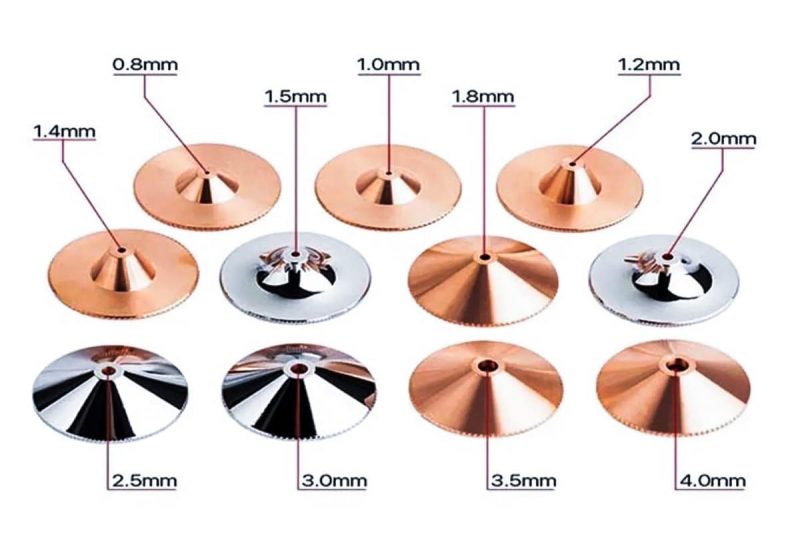

Nozul boyutu

Nozul deliği çapı, kesme kalitesini ve verimliliğini etkileyen önemli bir parametredir. Nozulun kendisi lazer ışınının fiziksel çapını doğrudan değiştirmese de, delik yardımcı gazın akış hızını, hızını ve püskürtme desenini belirler; bu da cüruf giderme verimliliğini, kesme genişliğini, ısıdan etkilenen bölgeyi ve kesme stabilitesini etkiler.

Farklı kalibrelerin kesme üzerindeki etkisi

- Hava Akışı Konsantrasyonu ve Hızı: Daha küçük açıklıklar, daha yoğun hava akışı ve daha yüksek hız (aynı kaynak basıncında) sağlayarak, cüruf çarpma noktasını hassas bir şekilde hedeflemek için uygundur. Daha büyük açıklıklar ise daha fazla hava akışı sağlayarak, derin oluklardan cürufu temizlemede daha etkili olmalarını sağlar.

- Kerf Genişliği ve Isıdan Etkilenen Bölge (HAZ): Daha küçük açıklıklar genellikle daha dar kerfler ve daha küçük HAZ'lar üretir. Daha büyük açıklıklar genellikle daha geniş kerfler ve daha büyük HAZ'lar üretir, ancak daha kalın levhalar için verimi artırabilir.

- Gaz Tüketimi ve Maliyet: Daha büyük açıklıklar, birim zamanda daha fazla yardımcı gaz (özellikle yüksek basınçlı nitrojen) tüketir ve bu da daha yüksek işletme maliyetlerine yol açar. Daha küçük açıklıklar, yüksek basınç koşullarında anlık tüketimi de artırır, ancak genellikle daha ekonomiktir.

- Mercek ve Nozul Ömrü Üzerindeki Etkisi: Daha geniş diyaframlar, daha geniş yüzey alanları nedeniyle sıçramalara daha yatkındır. Uygunsuz hava akışı kontrolü veya konumlandırması, nozul ve koruyucu lensin aşınmasını hızlandırabilir. Ancak daha küçük diyaframlar, yetersiz soğutma uygulandığında yüksek güç koşullarında aşırı ısınabilir ve hasar görebilir.

Kalibre segmentasyonu ve tipik adaptasyon

- Küçük çap: 0,8–1,5 mm

- Uygulamalar: İnce sacların, karmaşık konturların ve küçük parçaların hassas kesimi.

- Özellikleri: Dar kesim, pürüzsüz yüzey ve küçük HAZ.

Yüksek hassasiyetli parametrelerin, yüksek veya sabit gaz basıncının (cürufun etkili bir şekilde boşaltılmasını sağlamak için) ve genellikle azot veya düşük basınçlı oksijenin (malzemeye bağlı olarak) kullanılması önerilir.

- Orta çap: 1,5–2,5 mm

- Uygulamalar: Orta kalınlıkta (genel atölye siparişleri ve prototipler), genel seri üretim.

- Özellikler: Hassasiyet ve cüruf giderme yeteneklerini dengeleyerek güçlü uyum yeteneği sunar.

Karbon çeliği, paslanmaz çelik ve alüminyum üzerinde orta kalınlıktaki çalışmalarda orta hava basıncı ve orta kesme hızı kullanılması önerilir.

- Büyük çap: ≥2,5 mm (3,0 mm yaygındır).

- Uygulamalar: Kalın levhalar, ağır yük üretimi ve yüksek hızlı cüruf giderme gerektiren uygulamalar.

- Özellikler: Yüksek gaz çıkışı ve yüksek cüruf giderme verimliliği, ancak geniş bir kesme aralığı ve nispeten düşük doğruluk.

Kesme penetrasyonunu sağlamak ve dip çapaklarını azaltmak için daha yüksek hava basıncı, daha fazla güç ve daha yavaş kesme hızı kullanılması önerilir; hava akışının kararlılığını ve soğutma etkisini artırmak için çift katmanlı nozul kullanılması tercih edilir.

İş parçası malzemesi/kalınlığıyla eşleştirme örneği

- İnce levhalar (örneğin, ≤3 mm) → 1,0–1,5 mm (küçük çap), tercihen yüksek saflıkta azot (paslanmaz çelik/alüminyum) veya orta miktarda oksijen (karbon çeliği) kullanılır.

- Orta kalınlıktaki plakalar (yaklaşık 3–12 mm) → 1,5–2,0 mm (orta çap), azot ve oksijen arasında seçim yapılarak, kesme hızı malzemeye göre ayarlanır.

- Kalın plakalar (>12 mm) → 2,5–3,0 mm (geniş çap) veya daha büyük, tercihen çift katmanlı nozul ve daha yüksek gaz akışı (veya oksidasyon renk bozulması kabul edilebilirse kesme hızını artırmak için oksijen destekli kesme) kullanılır.

Hava basıncı, odak ve kesme hızıyla bağlantılı

Kalibre seçildikten sonra aşağıdaki parametrelerin optimize edilmesi gerekir:

- Gaz Basıncı: Küçük çaplar genellikle etkili püskürtmeyi sürdürmek için daha kararlı veya daha yüksek yerel basınç gerektirir; büyük çaplar ise daha yüksek genel akış hızı ve uygun püskürtme hızı gerektirir.

- Nozul Yüksekliği (Aralıklı) ve Eşmerkezlilik: Çap ne kadar küçükse, nozul konum hatalarının kesme etkisi o kadar hassas olur. Eşmerkezliliği sağlayın ve takım tezgahı parametrelerine göre doğru yüksekliği ayarlayın.

- Kesme Hızı ve Gücü: Hassasiyeti artırmak için küçük bir çap kullanıldığında, çapaklanma ve aşırı yanmayı önlemek için hız ve güç uygun şekilde ayarlanmalıdır. Kalın levhaları keserken genellikle daha yüksek güç ve daha yavaş hareket hızlarıyla büyük çaplar kullanılır.

Bakım noktaları

Daha küçük çaplar, cüruf nedeniyle kısmi tıkanmaya daha yatkındır ve daha sık muayene ve temizlik gerektirir. Daha kısa bir temizlik döngüsü (örneğin, günlük veya vardiya başına muayene) önerilir. Büyük çaplar için, yoğun kullanım sırasında nozul kenarının aşınma ve deformasyonuna dikkat edin. Nozulda herhangi bir genişleme veya düzensizlik olması durumunda, kerf kalitesinin bozulmasını önlemek için derhal değiştirilmelidir. Nozul çapı ne olursa olsun, yanma, çatlak veya önemli ölçüde merkezden sapma gözlemlenirse, nozul derhal değiştirilmeli ve optik yol ve odak yeniden kalibre edilmelidir.

Hedefiniz aşırı hassasiyet ve dar kesim aralıklarıysa, 0,8-1,5 mm'lik küçük bir nozul çapı düşünün. Verimlilik ve kalite arasında bir denge için 1,5-2,0 mm'lik orta bir nozul çapı seçin. Kalın levhalar veya yüksek hacimli üretim için, daha yüksek hava akışı ve uygun kesme parametreleriyle birlikte 2,5 mm veya daha büyük büyük bir nozul çapı (tercihen çift katmanlı bir nozul) seçin.

Doğru nozul boyutu izole bir parametre değildir; gaz türü/basıncı, odaklama yöntemi, lazer gücü ve kesme hızı ile etkileşime girer. Üretim başlamadan önce, optimum nozul çapı ve parametre kombinasyonunu belgelemek için küçük bir parti üzerinde deneme kesimleri yapılması önerilir. Bu, tutarlılığı ve verimliliği artırmak için güvenilir bir proses şeması oluşturacaktır.

Nozul malzemesi

Nozul malzemesi, termal yönetimi, aşınma direncini, hizmet ömrünü ve kesme stabilitesini doğrudan etkiler. Yaygın nozul malzemeleri pirinç ve bakırdır. Bu bölümde, fiber lazer kesim için en uygun maliyetli nozulu seçmenize yardımcı olmak amacıyla bu nozulların fiziksel özellikleri, avantajları ve dezavantajları, uygulanabilir senaryolar, bakım ipuçları ve seçim önerileri açıklanacaktır.

Malzemelerin kesme performansı üzerindeki temel etkisi

- Isıl İletkenlik: İyi ısıl iletkenliğe sahip malzemeler ısıyı daha hızlı dağıtır, böylece nozulun lokal olarak aşırı ısınması, deformasyonu veya aşınması riskini azaltır ve böylece sabit hava akışı ve kerf kalitesi korunur.

- Aşınma ve Korozyon Direnci: Yüksek aşınma ve korozyon direncine sahip malzemeler, yüksek üretim hacimlerinde veya oksijen açısından zengin ortamlarda hasara karşı daha az duyarlıdır ve bu da değiştirme sıklığını azaltır.

- İşleme ve Maliyet: Malzemenin kendisi ve işleme doğruluğu maliyeti belirler, bu da değiştirme stratejilerini ve genel işletme maliyetlerini etkiler.

Pirinç nozul

- Fiziksel Özellikler ve Performans: Pirinç, bakır ve çinko alaşımıdır ve hem işlenebilirlik hem de dayanıklılık sunar. Isıl iletkenliği iyidir, ancak saf bakırdan biraz daha düşüktür. Üretim maliyetleri ve birim fiyatları genellikle saf bakırdan daha düşüktür.

- Avantajları: Düşük maliyet ve yüksek maliyet etkinliği; kolay işlenebilirlik, karmaşık iç boşluklar oluşturma yeteneği; en yaygın işleme operasyonlarında (kısa çalışmalar, ince levha kesimi) istikrarlı ve dayanıklı performans.

- Dezavantajları: Isıl iletkenliği saf bakırdan daha düşük olduğundan, uzun süreli yüksek güç veya sürekli kesme sırasında ısınmaya daha yatkındır. Aşırı yüksek güç veya ağır plaka yükleri altında, kullanım ömrü ve kararlılığı bakır nozullara göre daha düşük olabilir.

- Faydalı Uygulamalar: Günlük hafif hizmet tipi veya aralıklı ince/orta kalınlıkta levha kesimi; aşırı dayanıklılığın öncelik olmadığı maliyet açısından hassas üretim hatları.

- Bakım Önerileri: Küçük çaplı pirinç nozulların tıkanmasını önlemek için daha sık temizlenmesi gerekir. Önemli ölçüde yanma, çap genişlemesi veya kenar çapakları, kesme kalitesini korumak için derhal değiştirilmelidir.

Bakır nozul

- Fiziksel Özellikler ve Performans: Saf bakır veya yüksek ısı iletkenliğine sahip bakır alaşımları, gelişmiş ısı iletimi ve ısı dağılımı sağlayarak, yüksek güçlü, sürekli çalışma sırasında nozul sıcaklık artışını ve deformasyonunu etkili bir şekilde kontrol eder.

- Avantajları: Mükemmel ısı iletkenliği ve hızlı ısı dağılımı, daha yüksek güç ve uzun süreli sürekli çalışma sağlar; yüksek yoğunluklu kesme veya kalın levha işleme sırasında daha kararlıdır, deformasyondan kaynaklanan kesme sapmalarını azaltır; genel olarak daha uzun ömürlüdür, bu da onları özellikle yüksek hacimli üretim ortamlarında (ömür açısından) ekonomik hale getirir.

- Dezavantajları: Pirinçten daha yüksek birim maliyeti; daha yüksek işleme ve üretim maliyetleri, bunun sonucunda artan envanter yatırımı.

- Uygulanabilir Uygulamalar: Yüksek güçlü fiber lazer kesim makineleri, sık sık sürekli operasyonların veya kalın levha işlemelerinin yapıldığı atölyeler; kenar kalitesi, tekrarlanabilir konumlandırma doğruluğu ve nozul ömrü açısından yüksek gereksinimleri olan uygulamalar.

- Bakım Önerileri: Bakır nozullar bile eş merkezlilik ve delik bütünlüğü açısından düzenli olarak kontrol edilmelidir. Uzun süreli ağır yükler altında bile, nozulların vardiya bazında kontrol edilmesi ve maliyetleri optimize etmek için nozul değişim kayıtlarının tutulması önerilir.

Pirinç ve bakırın her birinin kendine göre avantajları vardır. Pirinç, düzenli yüklerle maliyet açısından hassas, rutin işleme için uygundur ve iyi bir fiyat-performans oranı sunar. Bakır ise yüksek hassasiyet ve kullanım ömrü gerektiren yüksek güçlü, sürekli üretim senaryoları için idealdir. Bir nozul malzemesi seçerken, optimum kesme stabilitesi ve maliyet etkinliği elde etmek için lazer gücü, işleme yükü, malzeme türü ve üretim döngüsü süresinin kapsamlı bir değerlendirmesinin yanı sıra, çalışma koşullarına göre uyarlanmış bir bakım ve değiştirme planı öneririz. Daha ayrıntılı seçim tavsiyesine (belirli bir makine modeli veya güç aralığı için) ihtiyacınız varsa, makine modelinize ve yaygın çalışma koşullarına göre daha özel parametre ve bakım aralığı önerileri sunabilirim.

Nozul performansını etkileyen faktörler

Nozul modeli ve malzemesi doğru seçilmiş olsa bile, gerçek kesme etkisi çeşitli operasyonel ve çevresel faktörlerden etkilenir. Bu bölüm, günlük üretimdeki sorunların hızlı bir şekilde tespit edilmesini ve giderilmesini kolaylaştırmak için ortak faktörleri kısaca açıklamaktadır.

- Temizlik (Nozul Temizliği): Nozulun içinde veya dışında bulunan cüruf, toz veya sıçramalar hava akış düzenini değiştirebilir ve nozulu kısmen tıkayabilir; bu da temizleme verimliliğinin azalmasına, kaba kesimlere veya kısmen eksik kesimlere neden olabilir. Küçük çaplı nozullar tıkanmaya özellikle yatkındır, bu nedenle düzenli bir temizlik ve muayene sistemi oluşturulmalıdır.

- Eşmerkezlilik ve Odaklanma (Merkezleme ve Odaklama): Nozul, lazer ışınıyla eş eksenli olmalı ve nozul-iş parçası arasındaki doğru mesafeyi (uzaklık) korumalıdır. Eksantriklik veya odak kayması, bir tarafta aşırı yanmaya, diğer tarafta eksik kesimlere veya ofset kesimlere neden olabilir. Kurulum sırasında konumlandırma doğruluğuna dikkat edin ve gerektiğinde optik yol hizalama veya otomatik odaklama kontrolleri yapın.

- Yardımcı Gaz ve Gaz Basıncı: Yardımcı gaz türü (oksijen/azot/basınçlı hava) ve basıncı, cüruf giderimini, kesme hızını ve kesme kenarı rengini doğrudan etkiler. Yetersiz basınç cüruf birikmesine neden olabilirken, aşırı basınç veya türbülanslı hava akışı türbülans yaratarak kesme kenarı kalitesini bozabilir. Takım tezgahı parametrelerine bakın ve malzeme ve çapa göre ince ayarlar yapın. Kararlı ve temiz bir gaz kaynağının korunması da çok önemlidir.

- Kesme Hızı ve Lazer Gücü: Bu kesme hızları ve lazer gücü, nozul çapı ve gaz parametreleriyle koordine edilmelidir. Aşırı yüksek hızlar, cüruf gidermeyi geciktirerek çapak oluşumuna neden olabilir. Aşırı düşük hızlar veya aşırı yüksek güç, cüruf birikimini ve termal etkileri artırabilir. Farklı kombinasyonlar için optimum parametreleri kaydederek deneme kesimleri yoluyla bir proses şeması oluşturmanız önerilir.

- Çevre ve Bakım: Atölye sıcaklığı ve nemi, hava kalitesi (nem, yağ ve partikül içeriği dahil) ve nozul tertibatı torku gibi detaylar da nozul performansını etkileyebilir. Temiz ve dengeli bir hava kaynağı ve standartlaştırılmış kurulum prosedürleri kullanmak, arıza riskini önemli ölçüde azaltabilir.

Nozulda gözle görülür cüruf veya tıkanıklık var mı? Nozul ve lazer ışını eş merkezli ve doğru odak uzaklığında mı? Kullanılan yardımcı gazın türü ve basıncı, malzeme ve çap önerileriyle uyumlu mu? Kesme hızı ve gücü, nozul çapıyla uyumlu mu? Gaz kaynağı temiz ve basınç sabit mi? Bu sırayla hızlı bir şekilde sorun giderilerek, nozullardan kaynaklanan çoğu kesme sorunu hızla tespit edilip çözülebilir.

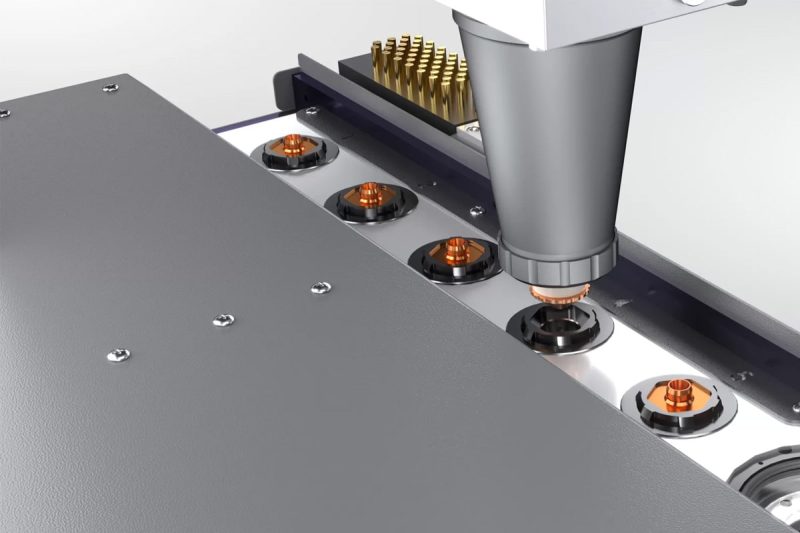

Doğru nozul nasıl seçilir

Nozul seçimi tek bir parametreye göre belirlenmez; malzeme türü, plaka kalınlığı, kesme hedefleri (hız, yüzey kalitesi, renksiz kesim), makine gücü ve gaz koşullarının karmaşık bir birleşimidir. Aşağıda, gerçek üretimde hızlı nozul seçimi ve optimizasyonunu kolaylaştırmak için daha sistematik karar alma noktaları, genel senaryo önerileri ve operasyonel ipuçları yer almaktadır.

Karar Noktaları

- Hangi malzeme kesilecek? (Karbon çelik/Paslanmaz çelik/Alüminyum/Diğer)

- Plakanın kalınlık aralığı nedir? (İnce plaka/Orta plaka/Kalın plaka)

- En önemli hedef hız mıdır, yoksa kenar kalitesi/renksiz kesim mi önceliklidir?

- Makinenin lazer gücü ve gaz kaynağı kabiliyetleri nelerdir? (Daha yüksek güçteki makineler daha büyük çapları ve daha yüksek basınçları destekleyebilir.)

- Oksidasyon renk bozulması kabul edilebilir mi? (O2 karbon çeliğini hızlandırabilir, ancak oksidasyon renk bozulmasına neden olur.)

Yukarıdaki soruları belirledikten sonra, aşağıdaki sınıflandırma önerilerine göre modeli hızlıca seçin. Malzeme ve kalınlığa göre öneriler (genel endüstri referansı):

Yumuşak / Karbon Çelik

- Yanmayı destekleyen gaz: Oksijen, kesme hızını artırmak ve kesme işlemini kolaylaştırmak için sıklıkla kullanılır.

- Nozul Tipi: Tek veya çift katmanlı kabul edilebilir, ancak kalın levhalarda cüruf giderimini ve soğutmayı artırmak için çift katmanlı nozullar tercih edilir.

- Boyut Önerileri: İnce levhalar (≤3 mm) için 1,0–1,5 mm; orta-kalın levhalar (3–12 mm) için 1,5–2,5 mm; kalın levhalar (>12 mm) için ≥2,5 mm kullanılması önerilir.

Hızın ön planda olduğu ve rengin önemli olmadığı durumlarda daha büyük çaplı ve oksijen destekli kesim tercih edilebilir; pürüzsüz bir yüzey isteniyorsa hız düşürülebilir veya uygun şekilde son işlem yapılabilir.

Paslanmaz çelik

- Yanmayı destekleyen gaz: Oksitlenmeyen, renksiz kesme için yüksek saflıkta azot.

- Nozul tipi: Kararlı yüksek basınçlı azot akışı ve kerf soğutmasını sağlamak için çift katmanlı nozul tercih edilir.

- Önerilen boyut: İnce ve orta kalınlıktaki malzemeler için genellikle 1,0-2,0 mm kullanılır; daha kalın malzemeler için boyutu 2,0-2,5 mm'ye çıkarın ve gaz basıncını artırın.

Azotun temizlik ve basınç açısından yüksek gereksinimleri vardır ve gaz kaynağının kalitesi, kesim kenarlarının rengini ve pürüzsüzlüğünü doğrudan etkiler.

Alüminyum ve alüminyum alaşımları

- Yanmayı destekleyen gaz: Yüksek basınçlı nitrojen tercih edilir (basınçlı hava uygun maliyetli bir seçenektir, ancak hafif renk bozulmasına neden olabilir).

- Nozul tipi: Çift katmanlı nozullar, yüksek ısı iletkenliğine sahip malzemeler için avantajlar sunar (soğutma ve cüruf giderimini iyileştirir).

- Boyut önerisi: Genellikle 1,5-2,5 mm kullanılır. Daha kalın plakalar için yukarı doğru ayarlayıp daha yüksek güç ve basınç kullanın.

Alüminyum ısıyı çabuk dağıtır ve düşük erime noktasına sahiptir, bu nedenle cürufun yapışmasını önlemek için uygun güce ve daha yüksek gaz basıncına ihtiyaç duyar.

Diğer pratik seçim kuralları

- İnce levhalar (≤3 mm) → Küçük çaplı (0,8–1,5 mm), tek katmanlı tercih edilir (dar aralıklar ve yüksek hassasiyet için).

- Orta kalınlıktaki levhalar (3–12 mm) → Orta çap (1,5–2,0 mm), malzemeye göre gaz ve tek/çift katmanlı kesimi seçin.

- Kalın levhalar (>12 mm) → Büyük çaplı (≥2,5 mm), daha yüksek gaz basıncıyla çift katmanlı kesme veya oksijen destekli kesme (karbon çeliği için) tercih edilir.

- Yüksek güçlü takım tezgahları/sürekli üretim hatları → Uzun ömür ve stabilite için bakır nozullar ve çift katmanlı yapı tercih edilir.

- Renksiz kesim gereklidir (örneğin, gıda, tıbbi veya dekoratif uygulamalar için paslanmaz çelik) → Yüksek saflıkta azot + optimize edilmiş yüzey kalitesi için küçük çaplı çift katmanlı kesim.

Hata Ayıklama ve Doğrulama Teknikleri

- Seri üretim öncesi test kesimleri: Yeni malzemeler veya kalınlıklar için 1-3 test kesimi yapın, optimum nozul çapını, hava basıncını, gücü ve hızı kaydedin ve bir proses şeması oluşturun.

- Kerf ve dip çapaklarını gözlemleyin: Dip çapakları aşırıysa, hava basıncını artırın veya daha büyük çaplı bir nozul kullanın. Kerf siyahsa veya aşırı oksitlenmişse, nitrojene geçin veya oksijen akış hızını azaltın.

- Mercek ve nozulun ömrüne dikkat edin: Nozulu değiştirmekten çekinmeyin; nozul çapının büyütülmesi veya kenarlarının yanması ürünün kıvamını hızla etkileyecektir.

Gaz kaynağı kalitesi: Azot temiz ve yağsız olmalı, sıkıştırılmış gaz ise filtrelenmeli ve kurutulmalıdır; aksi takdirde nozul tıkanıklığı ve lens kirlenmesi meydana gelir.

Hızlı Kontrol Listesi (Seçim Öncesi Son Onay)

- Malzeme türü ve kalınlığı açıkça tanımlanmış mı?

- Öncelikli amaç hız mı yoksa yüzey kalitesi mi?

- Seçilen nozul ile makinenin gücü ve gaz kapasitesi (basınç/debi/saflık) uyumlu mu?

- Parametrelerin doğrulanması için test kesimleri planlanıyor mu?

Bir nozul seçerken malzemeyi, kalınlığı, kesme hedefini ve makine kapasitelerini göz önünde bulundurun. İnce levhalar için küçük çaplar, kalın levhalar için ise büyük çaplar önerilir. Renksiz/yüksek parlaklıktaki yüzeyler için yüksek basınçlı nitrojen ve çift katmanlı nozullar önerilir. Yüksek güç ve sürekli üretim için bakır ve çift katmanlı yapılar tercih edilir. En güvenilir yaklaşım, deneme kesimi yoluyla bir proses kartı oluşturmak ve ardından prosesi gerçek operasyonel verilere göre optimize etmektir.

Yaygın sorunlar ve sorun giderme

Nozul sorunları, lazer kesimde kalite ve stabilite sorunlarının yaygın bir kaynağıdır. Yaygın belirtiler arasında kaba kesimler veya dip çapağı, asimetrik kesimler (bir tarafta aşırı yanma, diğer tarafta yetersiz kesim), dengesiz penetrasyon ve nozulun aşırı ısınması, deformasyonu veya çatlaması bulunur. Temel nedenler genellikle şunlara atfedilir: nozulun içinde veya dışında cüruf veya tozla tıkanması, nozul ile lazer ışını arasında uyumsuzluk veya eğik montaj, yetersiz yardımcı gaz basıncı veya kirli gaz kaynağı, kesme parametreleri (hız/güç) ile nozul çapı arasında uyumsuzluk veya nozul malzemesinin iş yüküyle uyumsuzluğu (örneğin, pirinç yüksek güç ve uzun süreli çalışma sırasında ısı kaybına eğilimlidir).

Sorunlarla karşılaştığınızda, aşağıdaki sırayla hızlı bir şekilde sorun gidermeniz ve çözmeniz önerilir: İlk olarak, görsel bir inceleme gerçekleştirin; nozul çapını cüruf tıkanıklığı, yanık izi veya çatlaklar açısından kontrol edin; ayrıca, çevresindeki koruyucu kapağı ve koruyucu aynayı kirlenme açısından kontrol edin. Ardından, gaz besleme sistemini kontrol edin; gaz basıncının proses çizelgesinde önerilen değere uygun olduğunu, gazın temiz (yağ, su veya partiküllerden arınmış) olduğunu ve gaz hattı ile filtresinde tıkanıklık veya sızıntı olmadığını doğrulayın. Ardından, nozul kurulumunu ve optik yol hizalamasını doğrulayın; nozulun lazer ışınıyla eş eksenli olduğundan, tertibatın sıkı olduğundan ve nozul-iş parçası mesafe mesafesinin doğru olduğundan emin olun. Makinede otomatik hizalama veya kendi kendini test işlevleri varsa, kalibrasyon prosedürünü çalıştırın. Bu temel kontrolleri tamamladıktan sonra, kerf şeklini, kenar kalitesini ve dip çapaklarındaki değişiklikleri gözlemlemek için bir test kesimi gerçekleştirerek temizlik/parametre ayarlamasının sorunu çözüp çözemeyeceğini veya nozul ya da merceğin değiştirilmesi gerekip gerekmediğini belirleyin. Nozul çapı önemli ölçüde genişlemişse veya kenarlarında çapaklar ya da çatlaklar oluşmuşsa, derhal değiştirin. Koruyucu lens ciddi şekilde kirlenmişse, ışık yansıması riskini daha da azaltmak için derhal temizleyin veya değiştirin.

Yaygın arızalar için hızlı çözümler: Nozul birikmesi: Makineyi durdurun, çıkarın ve özel bir temizleme iğnesi veya yumuşak bir fırça ile temizleyin. Ciddiyse, ultrasonik temizlik yapın veya nozulu değiştirin. Asimetrik veya eğik kesimler: Eşmerkezliliği ve odağı kalibre ederek, belirtilen torka göre tekrar takın ve sıkın. Aşırı dip çapağı: Önce hava basıncını ve saflığını kontrol edin, basıncı uygun şekilde artırın veya daha büyük bir nozulla değiştirin, ardından hız/gücü optimize edin. Nozulun aşırı ısınması veya hasarı: Nozul yüksekliğini ve odağını kontrol edin, çok yakın çalışmaktan kaçının ve daha iyi termal iletkenliğe sahip bakır bir nozula geçmeyi veya sürekli yükü azaltmayı düşünün.

Arıza oranını azaltmak için aşağıdaki önleyici tedbirlerin alınması ve uygulanması önerilir: Temiz bir hava kaynağı sağlayın (bir filtre/kurutucu takın ve düzenli olarak değiştirin); vardiyalara veya üretim hacmine göre nozul muayene ve temizlik aralıklarını planlayın (daha küçük çaplar, daha yüksek yükler altında daha sık muayene gerektirir); bir kullanım ömrü veritabanı oluşturmak için her nozulun kullanım süresini ve değiştirme nedenini kaydedin; nozulları makine parametrelerine göre titizlikle takın ve tork ve yükseklik ayarlarını kaydedin; yeni malzemeler veya kalınlıklar eklemeden önce test kesimleri yapın ve işlem kartları oluşturun. Hızlı bir sorun giderme sürecini düzenli bakım ve veri kaydıyla birleştirerek, nozulla ilgili çoğu sorun en aza indirilebilir, tutarlı kesim kalitesi ve yüksek ekipman kullanılabilirliği sağlanabilir.

özetle

Lazer kesim makinesi nozulu, küçük olmasına rağmen kesme işleminde önemli bir rol oynar. Uygun nozul tipi, boyutu ve malzemesinin seçilmesi, temizliğinin ve doğru montajının sağlanması, kesim kalitesini ve verimliliğini önemli ölçüde artırabilir.

Profesyonel bir lazer ekipmanı üreticisi olarak, AccTek Lazer Uzun yıllara dayanan sektör deneyimiyle nozul uygulaması ve bakımı konusunda kapsamlı deneyim kazanmıştır. Kesim sürecinizi daha da optimize etmek veya yüksek performanslı lazer kesim çözümleri arıyorsanız, güvenilir ortağınız biziz.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın