Lazer Kesim Ne Kadar Etkilidir?

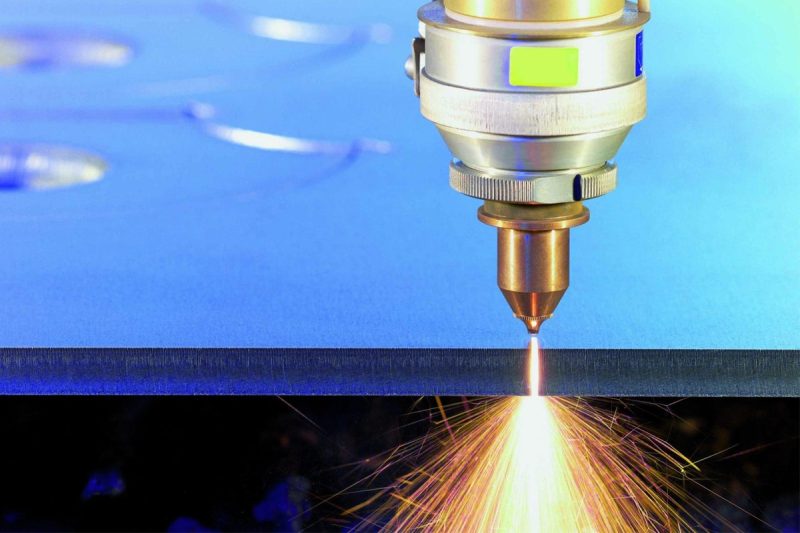

Lazer kesim, yüksek enerji yoğunluklu bir lazer ışını kullanarak bir malzemenin yüzeyine etki eden, malzemeyi kısmen eritmek, buharlaştırmak veya yakmak için ısıtan ve cürufu üflemek için yardımcı bir gaz kullanan, temassız, yüksek hassasiyetli bir işleme yöntemidir. Böylece temassız, yüksek hassasiyetli malzeme kesimi elde edilir. Geleneksel mekanik kesimle karşılaştırıldığında, lazer kesim yüksek konumlandırma hassasiyeti, dar kesim aralığı, küçük ısıdan etkilenen bölge, pürüzsüz kenarlar ve otomatik işleme özelliklerine sahiptir. Özellikle karmaşık konturlara ve yüksek hassasiyet gereksinimlerine sahip parçaların kesimi için uygundur. Küresel üretim endüstrisinin yüksek hassasiyet, küçük parti ve özelleştirme yönünde gelişmeye devam etmesiyle birlikte, "fiber lazer kesim makineleri", "CO2 lazer kesim makineleri" ve "Nd: YAG lazer kesim makineleri" gibi ekipmanlara olan talep önemli ölçüde artmıştır.

İçindekiler

Lazer kesim prensibi

Lazer üretimi ve ışın iletimi

Lazer kaynak türü: Yaygın lazer kesim ışık kaynakları arasında CO2 lazer jeneratörleri, fiber lazer jeneratörleri ve katı lazer jeneratörleri (Nd: YAG gibi) bulunur. Bunlar arasında; fiber lazer kesim makineleri yüksek güç, yüksek ışın kalitesi ve yüksek elektro-optik dönüşüm verimliliği avantajlarına sahiptir; CO2 lazer kesim makineleri Bazı metal dışı ve kalın levha metal kesme alanlarında hala önemli bir konuma sahiptir; Nd:YAG lazer jeneratörleri hassas kesim ve özel malzeme işleme senaryolarında daha yaygındır.

Işın iletimi: CO2 lazerler genellikle kesme kafasına bir reflektör sistemi aracılığıyla iletilirken, fiber lazerler düşük iletim kaybı, kompakt yapı ve kolay bakım sağlayan optik fiberler aracılığıyla iletilir. Işın odaklama merceğinden geçtikten sonra, odak noktasında son derece yüksek enerji yoğunluğuna sahip küçük bir nokta oluşur. Malzemenin yüzeyine etki ettiğinde hızla ısınır ve erir veya buharlaşır.

Enerji odaklama ve kontrolü: Odaklanan nokta çapının büyüklüğü, odak konumu (pozitif odak, negatif odak, lens altı vb.) ve kesme kafası ile iş parçası arasındaki mesafe kesme kalitesini etkiler. lazer kesim makineleri Genellikle “hassas lazer kesim” etkisini ve “lazer kesim verimliliğini” artırmak için otomatik izleme veya otomatik odaklama fonksiyonlarıyla donatılmıştır.

Malzeme etkileşimi ve kesme işlemi

Malzemenin ısıtılması ve eritilmesi/buharlaştırılması: Lazer ışını malzeme yüzeyine uygulandığında, foton enerjisi malzeme tarafından emilir ve ısı enerjisine dönüştürülür. Bu da malzemenin hızla erime noktasına, hatta odak alanındaki buharlaşma sıcaklığına kadar ısınmasına neden olur. Metallerde, yanmayı destekleyen bir gaz (oksijen gibi) kullanılırsa, oksidasyon reaksiyonuyla açığa çıkan enerji kesme işlemini hızlandırmak için kullanılabilir. Paslanmaz çelik veya alüminyum alaşımlarında ise, kesme kenarının kalitesini etkileyen oksidasyonu önlemek için genellikle inert gazlar (azot gibi) kullanılır.

Yardımcı gaz işlevi: Oksijen kesme hızını artırabilir, ancak karbon çeliği vb. için uygun olan kesim dikişinin oksidasyonuna neden olabilir; azot veya argon, yüksek kaliteli paslanmaz çelik kesimi için uygundur ve oksidasyon kahverengileşmesi olmadan daha pürüzsüz kenarlar elde edilmesini sağlar; hava destekli kesim düşük maliyetlidir, ancak bazı hassas durumlarda sınırlı olabilir. Farklı gaz seçimi, "lazer kesim metal" kategorisi, plaka kalınlığı ve "kenar kalitesi" gereklilikleriyle birlikte optimize edilmelidir.

Kesim hızı ve kalite dengesi: Çok yüksek kesim hızı, kesim dikişinin eksik kesilmesine veya pürüzlü kenarlara neden olabilir; çok düşük hız ise aşırı ısıdan etkilenen bölgeye (HAZ), çapaklara veya yanmaya yol açabilir. "Hassas lazer kesim" ile "verimli lazer kesim" arasında bir denge sağlamak için, "malzeme türü ve kalınlığı", "lazer gücü", "odaklama konumu" ve "yardımcı gaz" gibi parametrelere dayalı deneyler veya bir parametre kütüphanesi aracılığıyla en iyi kesim planını belirlemek gerekir.

Lazer kesim türleri

Aşağıdaki üç lazer kesim teknolojisi, endüstriyel üretimde yaygın olarak kullanılmakta olup, her birinin kendine özgü avantajları ve uygulanabilir senaryoları vardır. Bu makale, bu teknolojilerin prensiplerini ve özelliklerini derinlemesine incelemekte ve sonunda karşılaştırmalı bir özet sunmaktadır.

CO2 lazer kesim

CO2 lazer jeneratörü, lazer ortamı olarak karbondioksit gazını kullanır, yaklaşık 10,6 µm dalga boyunda kızılötesi ışık yayar ve odaklandıktan sonra malzemeyi keser veya kazır.

İlkeler ve özellikler

- Prensip: Lazer ışını, malzemenin yüzeyine etki ederek onu ısıtır ve eritir, ardından yardımcı gaz (oksijen gibi) kullanarak cürufu üfleyerek kesme işlemini tamamlar.

- Düşük metal emilimi: Uzun dalga boyu nedeniyle metalin bu dalga boyuna emilim verimi fiber lazere göre daha düşüktür.

- Metal dışı malzemelerde iyi: Metal dışı malzemeleri kesmede mükemmeldir. odun, akrilik, deri, kumaş, plastik, vesaire.

- Kalın sac metaller için uygundur: Yüksek güçlü CO2 lazer jeneratörleri (2-4kW ve üzeri) onlarca milimetre kalınlığındaki metal levhaları verimli bir şekilde kesebilir.

- Kesme etkisi: dar yarık, küçük ısıdan etkilenen bölge ve yüksek kesme verimliliği.

- Dezavantajları: düşük fotoelektrik dönüşüm verimliliği (yaklaşık 10-15%), yüksek enerji tüketimi, karmaşık bakım (optik lensler, su soğutma sistemi, vb.), nispeten yüksek ekipman maliyeti ve işletme maliyetleri.

Fiber lazer kesim

Fiber lazer kesim, kazanç ortamı olarak nadir toprak elementleriyle katkılanmış optik fiber kullanır. Lazer, optik fiber tarafından yönlendirilir ve kesim için iş parçasının yüzeyine verimli bir şekilde odaklanır.

İlkeler ve özellikler

- Kısa dalga boyu ve yüksek emilim: Yaklaşık 1,06 µm dalga boyu metal tarafından verimli bir şekilde emilir ve elektro-optik dönüşüm verimliliği 30-50% kadar yüksektir.

- Hızlı kesim hızı: Orta ve ince sacların kesimi, aynı güçteki CO2 lazer jeneratörlerine göre 2-5 kat daha hızlıdır.

- Kolay bakım: Tamamen fiber yapı, karmaşık lens ayarı gerektirmez; uzun ömürlü ve istikrarlı kullanım.

- Hassasiyet ve kalite: Mükemmel ışın kalitesi, dar yarık, minimum termal etki, yüksek hassasiyetli işleme uygun.

- Geniş uygulama: yaygın olarak kullanılır paslanmaz çelik, karbon çeliği, galvanizli sac, alüminyumve diğer metal türleri, metal işleme pazarında ana akım teknoloji haline geldi.

Nd: YAG lazer kesim (katı hal lazeri)

Nd:YAG (itriyum alüminyum garnet) lazer jeneratörü, 1,06 µm dalga boyunda çalışan ve sürekli veya darbeli çıkış elde edebilen yaygın bir katı hal lazer jeneratörüdür.

İlkeler ve özellikler

- Darbeli kesme kabiliyeti: Mikro deliklerin hassas kesimi, detay işleme ve yüksek yansıtıcı malzemelerin (bakır, gümüş vb.) işlenmesi için uygundur.

- Düşük çıkış gücü: Fiber lazerle karşılaştırıldığında daha düşük güce sahiptir ve ince levhalar veya mikroişlem uygulamaları için uygundur.

- Çok Yönlülük: Nd:YAG yüksek uygulama esnekliği ile kesme, kaynaklama, işaretleme vb. amaçlar için kullanılabilir.

- Kompleks bakım: Flaş lamba veya diyot pompalama kullanıldığında, bakım gereksinimleri fiber lazerden daha fazladır.

- Uygulama senaryoları: çoğunlukla hassas üretim, havacılık, tıbbi ekipman, özel endüstriler ve saha veya yerinde işleme ortamlarında kullanılır.

Üç lazer kesim yönteminin özellikleri şunlardır: CO2 lazer kesimi, orta maliyetli ve düzgün kesim ile 10,6 μm dalga boyu boyunca metal olmayanlara odaklanır, ancak nispeten düşük verimlilik ve enerji verimliliği; fiber lazer kesimi, yüksek emilim oranı ve yüksek elektro-optik dönüşüm verimliliği (yaklaşık 30-50%) ile 1,06 μm bandını kullanır, hızlı, yüksek hassasiyet ve düşük bakım avantajlarına sahiptir, özellikle orta ve ince metal plakaların toplu işlenmesi için uygundur ve artık pazarda ana akımdır; Nd: YAG lazer kesimi esas olarak 1,06 μm darbeler çıkarır, yüksek yansıtıcı malzemelerin (bakır ve gümüş gibi) yanı sıra mikro delikler ve hassas küçük işleme için uygundur, ancak güç düşüktür, bakım karmaşıktır ve hız yavaştır. Genel olarak, metal olmayan işleme gerekiyorsa, CO2 seçilebilir; yüksek verimli ve yüksek hassasiyetli metal kesimi amaçlanıyorsa, fiber lazer tercih edilen seçimdir; ve yüksek yansıtıcılığa sahip malzemelerin mikro işleme ihtiyaçları için Nd:YAG kullanılabilir.

Lazer kesim etkisini etkileyen faktörler

Lazer kesimin gerçek uygulamasında, gelişmiş ekipmanlar tek başına kesim kalitesini garanti edemez. Nihai etkiyi etkileyen birçok faktör vardır; bunlar arasında malzeme türü ve kalınlığı, lazer türü ve gücü, kesme hızı ve kalite kontrolü, yardımcı gaz seçimi ve diğer bağlantılar bulunur. Her faktör diğer parametrelerle ilişkilidir, bu nedenle dar yarık, küçük ısıdan etkilenen bölge, pürüzsüz kenar ve verimli kesim hedefine ulaşmak için kapsamlı bir optimizasyon gereklidir.

Malzeme türü ve kalınlığı

- Metal malzemeler: karbon çeliği, paslanmaz çelik, alüminyum alaşımı, galvanizli sac, bakır, titanyum alaşımı vb., her birinin lazer dalga boyu için farklı bir emilim oranı ve ısı iletimi özelliği vardır ve güç ve hızın ayarlanması gerekir.

- Akrilik, pleksiglas, ahşap, kumaş vb. gibi metal olmayan malzemeler çoğunlukla CO2 lazerle kesilir, ancak malzeme yanması ve zararlı dumana dikkat edin.

- Malzeme kalınlığı: İnce plakalar (<6mm) dar yarıklara ve yüksek hızlara sahip düşük güçlü fiber lazer makinelerini kullanabilir; orta ve kalın plakalar (6-20mm) orta ve yüksek güçlü fiber veya CO2 lazeri seçebilir; ultra kalın plakalar (>20mm) genellikle yüksek güçlü lazer veya kombine işlemler gerektirir.

Lazer tipi ve gücü

- Güç seçimi: Genellikle malzeme kalınlığına ve türüne göre uygun güç seçilir, örneğin 1kW, 2kW, 3kW ve üzeri; güç ne kadar yüksekse, maksimum kesme kalınlığı da o kadar büyük olur, ancak maliyet ve enerji tüketimi de artacaktır.

- Lazer türü: Yukarıda bahsedilen CO2, fiber ve Nd:YAG lazerlerin her birinin uygulanabilir senaryoları vardır. Parametre karşılaştırması ve müşteri talep analizi yoluyla en uygun maliyetli çözümü seçmek gerekir.

Kesim hızı ve kalitesi

- Hız ayarı: Optimum kesme hızı, deneme kesimi veya deneysel parametre kütüphanesi aracılığıyla belirlenmelidir; kesme hızı, kesim yüzeyini ve ısıdan etkilenen bölgeyi etkiler.

- Kenar kalitesi: Kenar düzgünlüğü, pah kırılması, oksidasyon rengi, çapaklar vb. hepsi hız, odak pozisyonu ve yardımcı gaz seçimiyle ilgilidir.

yardımcı gaz

- Oksijen: Kesme hızını artırır, karbon çeliği için uygundur, ancak kesilen dikiş oksitlenebilir.

- Azot/argon: Paslanmaz çelik, alüminyum alaşımı vb. için uygun, yüksek kaliteli kesme kenarları sağlar; maliyeti nispeten yüksektir.

- Hava: Kullanışlı ve ekonomiktir, ancak hassas işleme etkisini etkileyebilir.

Lazer kesimin etkisini etkileyen temel faktörler şu şekilde özetlenebilir:

- Malzeme türü ve kalınlığı, emilim oranını, ısı iletimini ve gereken gücü doğrudan belirler. Metallerin enerjiyi buna göre ayarlaması gerekir; akrilik gibi metal olmayan malzemeler ise CO2 lazer kullanır ve yanık ve duman sorunlarını önlemeleri gerekir.

- Lazer tipi ve gücü, malzeme kalınlığına ve özelliklerine göre makul bir şekilde seçilmelidir (örneğin 1kW-3kW). Güç ne kadar yüksekse, kesme kalınlığı da o kadar fazla olur, ancak maliyet ve enerji tüketimi de aynı oranda artar.

- Kesme hızı ve kalite kontrolü, test parametre kütüphanesinin desteğini gerektirir; çok yüksek hız, kolayca eksik kesmeye yol açabilir ve çok düşük hız, ısıdan etkilenen bölgeyi genişletir, çapak veya oksidasyon oluşturur.

- Yardımcı gazın (oksijen, azot, hava) türü ve basıncı cüruf üfleme verimliliğini, kesimin oksidasyon derecesini ve kenar kalitesini belirler; gaz ve basıncın uygun şekilde ayarlanması hem hızı hem de kaliteyi sağlayabilir.

Yukarıdaki faktörlerin hassas bir şekilde ayarlanması ve koordineli bir şekilde optimize edilmesiyle, lazer kesim işleminin nihai etkisini önemli ölçüde iyileştirebilir ve yüksek verimlilik, yüksek hassasiyet ve düşük maliyet işleme hedeflerine ulaşabilirsiniz.

Lazer kesimin avantajları

Lazer kesim teknolojisi, yüksek hassasiyeti, yüksek verimliliği ve çok işlevli özellikleri sayesinde geleneksel kesim yöntemlerinin yerini hızla almakta ve modern üretimin temel süreçlerinden biri haline gelmiştir. Mikron düzeyindeki yarıklardan karmaşık otomatik montaj hatlarına kadar, lazer kesim yalnızca işleme kalitesini iyileştirmekle kalmaz, aynı zamanda üretim verimliliğini de büyük ölçüde artırır. Aşağıdaki içerik, okuyucuların lazer kesimin değerini tam olarak anlamalarına yardımcı olmayı amaçlayarak, temel avantajlarını derinlemesine incelemektedir.

- Yüksek hassasiyet ve doğruluk: Lazer kesim, hassas parça kesimi ve karmaşık kontur işleme için uygun olan yüksek kaliteli ışın odaklama yoluyla son derece dar yarıklar (genellikle <0,2 mm) ve yüksek konumlandırma doğruluğu (0,01 mm seviyesine kadar) elde edebilir.

- Hız ve verimlilik: Geleneksel mekanik kesime kıyasla lazer kesim, özellikle ince ve orta kalınlıktaki levhaların işlenmesinde daha hızlıdır. Aynı zamanda, toplu ve verimli işleme elde etmek için otomatik ekipmanlarla birleştirilebilir.

- Çok Yönlülük: Çeşitli malzemelere (metal ve metal olmayan) ve çeşitli kalınlıklara uygulanabilir; farklı işlemler, lazer kaynağı türünü değiştirerek veya parametreleri ayarlayarak tamamlanabilir, bu da esnektir.

- Minimum malzeme israfı: Lazer yolu ve yarık genişliğinin hassas bir şekilde kontrol edilmesiyle, malzeme fazlası ve israfı en aza indirilebilir, malzeme kullanımı iyileştirilebilir ve maliyetler azaltılabilir.

- Yüksek tekrarlanabilirlik: CNC kontrolünde lazer kesim, seri üretilen parçaların tutarlılığını sağlar, manuel hataları azaltır ve ürün kalitesinin istikrarını artırır.

- Temiz ve pürüzsüz kenarlar: Uygun parametreler altında, yarıklar ikincil çapak alma işlemi gerektirmez ve bu da sonraki işlem adımlarından tasarruf sağlar. Bu durum, özellikle paslanmaz çelik gibi yüksek yüzey kalitesi gerektiren sahnelerde belirgindir.

- Temassız işlem: Lazer iş parçasına doğrudan temas etmez ve mekanik stres deformasyonu olmaz, bu özellikle ince levhalar ve hassas parçalar için uygundur; takım değiştirmeye gerek yoktur, bu da bakım maliyetlerini azaltır.

- Otomasyon ve esneklik: Akıllı üretim elde etmek için otomatik yükleme ve boşaltma sistemi ve CAD/CAM yazılımı ile sorunsuz bir şekilde bağlanabilir; küçük partilerin ve çok çeşitli ürünlerin özelleştirme ihtiyaçlarına uyum sağlayabilir.

Lazer kesiminin avantajları aşağıdaki gibi özetlenebilir: Birincisi, yüksek hassasiyet ve doğruluk, 0,2 mm'den daha küçük bir yarık ve 0,01 mm'lik bir konumlandırma doğruluğu elde edilmesini sağlayarak karmaşık kontur işleme için garanti sağlar; ikincisi, özellikle orta ve ince plakalar alanında hızlı işleme hızı, otomasyon sistemiyle verimli seri üretime olanak tanır; ayrıca, lazer kesim çeşitli malzemeler ve kalınlıklar için uygundur ve sık ekipman değişimi olmadan esnek kesim görevleri tamamlanabilir; daha az malzeme israfı, dar yarık teknolojisi yüksek malzeme kullanımına olanak tanır; güçlü tekrarlanabilirlik, seri parçaların tutarlı boyutunu sağlar; pürüzsüz kenar kesimleri ikincil işlemeyi azaltabilir veya ortadan kaldırabilir; temassız işlem mekanik stresi ve takım aşınmasını önler; aynı zamanda, CAD/CAM ve otomatik yükleme ve boşaltma sistemleriyle birleştirilmesi kolaydır ve son derece otomatik ve esnek özelliklere sahiptir. Genel olarak, lazer kesim, hassasiyet, verimlilik, maliyet ve otomasyon gibi çoklu boyutlarda belirgin avantajlara sahiptir ve modern endüstriyel üretim için ideal bir seçimdir.

Lazer kesimin dezavantajları

Lazer kesim, önemli avantajlara sahip olmasına rağmen, pratik uygulamalarda bir dizi zorlukla da karşı karşıyadır. Yüksek güçlü ekipmanların getirdiği ilk ekipman ve işletme maliyetleri, belirli malzemelerin (bakır ve alüminyum gibi) yüksek yansıtıcılığı veya kesiminin zorluğu, malzeme özelliklerini etkileyebilecek kesim sırasında oluşan ısıdan etkilenen bölge (HAZ), yüksek güç tüketimi ve ışık kaynağı, optik yol ve yardımcı sistemlerin bakım gereksinimleri, proje planlaması ve ekipman seçimi sırasında kapsamlı bir şekilde değerlendirilmesi gereken temel faktörlerdir.

- Yüksek başlangıç maliyeti: Lazer kesim ekipmanlarına (özellikle yüksek güçlü fiber lazer kesim makineleri ve otomatik üretim hatlarına) yapılan yatırım nispeten büyüktür, ancak uzun vadede verimlilik ve kalite iyileştirmeleri maliyeti azaltabilir.

- Malzeme kısıtlamaları: Bazı yüksek yansıtıcı malzemelerin (bakır ve alüminyum gibi) veya aşırı kalın malzemelerin kesilmesi özel işlemler veya daha yüksek güç gerektirir; metalik olmayan yanıcı malzemelerin kesilmesi yangın güvenliği önlemleri gerektirir.

- Isıdan etkilenen bölge (HAZ): Lazer kesimde ısıdan etkilenen bölge, geleneksel kesime göre daha küçük olsa da, bazı yüksek hassasiyetli veya yüksek performanslı senaryolarda, ısı etkilerinin neden olduğu malzeme organizasyonundaki değişikliklere veya deformasyonlara dikkat edilmelidir.

- Güç tüketimi: Yüksek güçlü lazer kesim makinelerinin enerji tüketimi yüksektir ve yeterli soğutma kapasitesi ve enerji kaynağına sahip olmaları gerekir; işletme maliyetlerinin değerlendirilmesi gerekir.

- Bakım gereksinimleri: Lazer kaynakları, optik yol sistemleri, kesme kafaları, egzoz ve soğutma sistemleri vb. düzenli bakım gerektirir; özellikle fiber lazer jeneratöründeki optik fiberler ve optik bileşenlerin toz geçirmez ve sızdırmaz olması gerekir.

Lazer kesim hassasiyet ve verimlilik açısından iyi performans gösterse de, kullanıcıların yatırım yapmadan önce aşağıdaki temel sınırlamalara dikkat etmesi gerekir: Birincisi, ekipman yatırımı büyüktür ve bakım maliyeti yüksektir, bu da küçük ve orta ölçekli işletmeler üzerinde ekonomik baskı oluşturur; ikincisi, bazı yüksek yansıtıcı veya ultra kalın malzemeler özel işlemler ve daha yüksek güç gerektirir ve yine de kesim zorluklarıyla karşılaşabilirler; üçüncüsü, lazer kesiminin ısıdan etkilenen bölgesi nispeten küçük olsa bile, malzeme özellikleri (sertlik ve tokluk gibi) için son derece yüksek gereksinimlerin olduğu senaryolarda, HAZ kontrolüne yine de özel dikkat gösterilmelidir; ayrıca, sürekli yüksek enerji tüketimi büyük işletme maliyetleri ve soğutma gereksinimleri getirir; son olarak, bakım yönetimine büyük ölçüde bağımlıdır: lazer kaynakları, optik sistemler, soğutma ve egzoz vb.'nin tümü, kesim kalitesini ve ekipman ömrünü sağlamak için düzenli bakım ve kalibrasyona ihtiyaç duyar.

Genel olarak, lazer kesimin avantajlarından tam anlamıyla yararlanabilmek için, ekipman seçiminden, malzeme uyumuna, parametre optimizasyonundan, maliyet ve etki arasında en iyi dengeyi sağlayacak bir bakım sisteminin kurulmasına kadar tüm süreç yönetiminin doğru bir şekilde yapılması gerekmektedir.

Lazer kesim uygulaması

Lazer kesim teknolojisi, son derece yüksek işleme hassasiyeti, esnek malzeme uyumluluğu ve yüksek otomasyon özellikleriyle birçok sektörde kilit rol oynamaktadır. Örneğin, otomotiv üretim endüstrisinde lazer kesim, gösterge panelleri, şasi bileşenleri, egzoz sistemleri vb. gibi hassas parçaların toplu kesiminde kullanılır ve üreticilerin karmaşık yapıların verimli bir şekilde üretilmesine yardımcı olur; havacılık ve uzay alanında lazer kesim, titanyum alaşımları ve alüminyum alaşımları gibi hafif malzemelerin kesimi için güvenilir bir yöntem haline gelmiştir ve özellikle hafif parçaların ve yüksek tolerans kontrolünün ihtiyaçları için uygundur; elektronik endüstrisinde ise lazer kesim, devre kartlarının, soğutucuların ve küçük konektörlerin milimetre düzeyinde hatta mikron düzeyinde hassas işlenmesini sağlayarak PCB üretimi ve yarı iletken hazırlamanın vazgeçilmez bir parçasıdır.

Tıbbi ekipman ve cerrahi alet işlemeye olan talebin artmasıyla birlikte, temassız işleme yöntemi ve çapaksız avantajları sayesinde lazer kesim, neşter, stent ve implant gibi hassas parçaların üretiminde sıklıkla kullanılmaktadır. Tabela ve reklam teşhir alanlarında, özellikle akrilik ve metal tabela üretiminde, lazer kesme, kişiye özel görsel ihtiyaçları karşılamak için keskin kesim kenarları ve karmaşık desenler sunabilir. Mücevher yapımında ise yüksek hassasiyetli değerli metal kesimi, karmaşık desenler ve pürüzsüz kenarlara sahip bitmiş mücevherlerin kalitesini garanti eder.

Ayrıca, tekstil ve giyim sektörü, özellikle dantel, kemer ve özel desenler olmak üzere kumaş, deri ve tekstil ürünlerinin çapaksız kesimini sağlamak için lazerleri yaygın olarak kullanmaktadır. Mobilya imalatı ve iç mekan tasarımında ise lazer kesim teknolojisi, ahşap, kompozit levhalar ve dekoratif panellerin hassas işlenmesinde kullanılmakta ve karmaşık yapılara veya benzersiz stillere sahip mobilya ve dekoratif parçaların oluşturulmasına yardımcı olmaktadır. Lazer kesim ayrıca mimari modelleme, eğitim prototipleme, kalıp imalatı, reklam el sanatları ve diğer alanlarda çok işlevli avantajlarını da ortaya koymaktadır.

Genel olarak lazer kesim, yüksek hızı, olağanüstü hassasiyeti, temassızlığı ve malzeme uyumluluğu ile modern üretim ve yaratıcı tasarım alanında önemli bir araç haline gelmiş olup, çeşitli endüstrileri verimlilik iyileştirme ve kalite kontrol alanında sürekli olarak yeni bir seviyeye taşımıştır.

Özet

Lazer kesim teknolojisi, yüksek hassasiyet, yüksek verimlilik, çok işlevlilik ve otomasyon özellikleriyle hayatın her alanında önemli bir rol oynamaktadır. CO2 lazer kesim makinesinden fiber lazer kesim makinesine ve Nd:YAG gibi özel uygulama senaryolarına kadar, çeşitli lazer kaynakları ve kesim işlemlerinin malzeme türüne, kalınlığına, kalite gereksinimine ve maliyet bütçesine göre esnek bir şekilde seçilmesi gerekir. Kesim etkisini etkileyen temel faktörler arasında malzeme özellikleri, lazer türü ve gücü, kesme hızı, yardımcı gaz ve optik yol kontrolü yer alır.

Lazer çözümleri edinin

Lazer ekipmanları araştırma, geliştirme ve üretimi konusunda uzun yıllara dayanan deneyime sahip bir şirket olarak, AccTek Lazer Fiber lazer kesim makineleri, CO2 lazer kesim makineleri vb. alanlarda olgun bir teknolojiye ve zengin bir deneyime sahiptir. Ekipmanlarımız, yüksek hassasiyetli lazer kesim, yüksek güçlü fiber lazer kesim kalın levha, hassas paslanmaz çelik kesim, otomatik lazer kesim üretim hattı vb. alanlarda iyi performans gösterir ve müşteri ihtiyaçlarına göre özelleştirilmiş çözümler sunabilir. Lazer kesim verimliliği veya son teknoloji işçilikle ilgileniyor olun, optimize edilmiş parametre desteği ve teknik hizmetler sağlayabiliriz.

Web sitemizi ziyaret etmenizi bekliyoruz veya temas etmek Profesyonel seçim önerileri, ekipman teklifleri ve satış sonrası garantiler için doğrudan AccTek Lazer ekibiyle iletişime geçin. Lider lazer kesim teknolojisiyle ürün kalitenizi ve üretim verimliliğinizi artırmak ve birlikte olağanüstü performans yaratmak için birlikte çalışalım.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın