Lazer Temizliğinin Etkisini Etkileyen Faktörler Nelerdir?

Lazer temizleme (lazer temizleme, darbeli lazer temizleme, lazer pas giderme, lazer yüzey hazırlama vb.), imalat, bakım ve kültürel mirasın korunmasında giderek daha yaygın olarak kullanılan, temassız, yüksek hassasiyetli ve çevre dostu bir yüzey işleme teknolojisidir. Geleneksel mekanik temizleme veya kimyasal temizleme ile karşılaştırıldığında, lazer temizleme ikincil kirliliği önlemek için kimyasal reaktiflere ihtiyaç duymaz; lazer parametreleri hassas bir şekilde kontrol edilerek, alt tabakanın tahribatsız temizliği sağlanabilir; ayrıca, yeşil üretim ve sürdürülebilir kalkınma trendine uygun olarak hem yüksek verimlilik hem de otomasyon potansiyeline sahiptir.

Ekipman maliyetlerindeki düşüş ve fiber lazer gibi teknolojilerin olgunlaşmasıyla birlikte, pazar talebi lazer temizleme makineleri artış devam ediyor ve sektör büyüme hızı açıkça görülüyor (örneğin, birçok ülkede kimyasal çözücülere yönelik giderek daha sıkı kısıtlamalar ve tahribatsız yüzey hazırlığına yönelik artan talep). Bu nedenle, lazer temizliğinin temel prensipleri ve onu etkileyen faktörler hakkında derinlemesine bilgi sahibi olmak, temizlik çözümlerinin optimize edilmesine, verimlilik ve kalitenin iyileştirilmesine ve kurumsal rekabet gücünün artırılmasına yardımcı olacaktır.

İçindekiler

Lazer temizliğinin temel prensibi

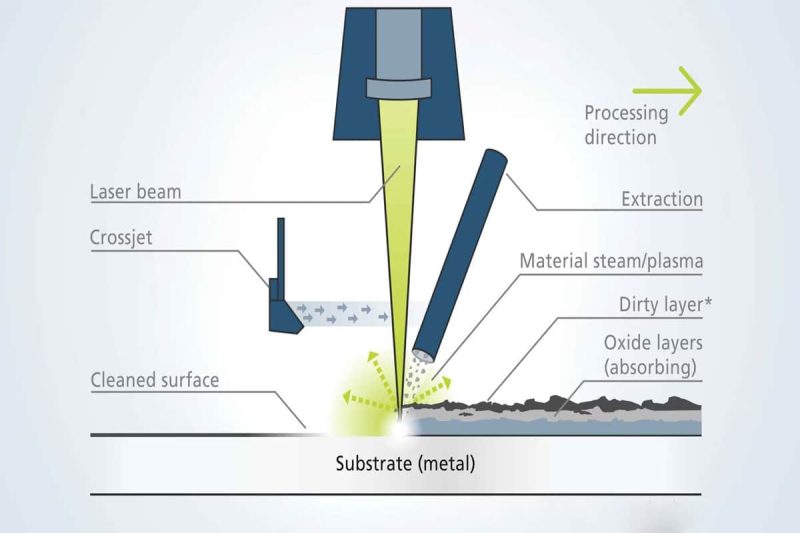

Lazer temizliğinin özü, yüksek enerji yoğunluklu lazer ışını ile yüzey kirleticileri arasındaki etkileşimden yararlanarak, ideal koşullar altında, alt tabakaya zarar vermeden, anında ısıtma, buharlaştırma, termal genleşme veya plazma oluşumu yoluyla kirleticileri alt tabaka yüzeyinden uzaklaştırmak veya buharlaştırmak. Teknik özüne genellikle lazer ablasyon işlemi denir.

- Lazer tipi ve darbe özellikleri: Çoğu endüstriyel lazer temizleme yöntemi, kısa darbelerle yüksek tepe gücüne ulaşan ve anlık enerjinin kirleticilerin bağlanma kuvvetini aşırı termal etkilere neden olmadan yok etmeye yetmesini sağlayan darbeli lazerler (nanosaniye, pikosaniye ve femtosaniye darbeler gibi) kullanır. Sürekli dalga lazerler de yüksek yoğunluklu koşullar altında ablasyon sağlayabilir, ancak ısıdan etkilenen bölgeyi kontrol etmek daha zordur.

- Işık ve madde arasındaki etkileşim: Lazer yüzey kirleticisine ışın verdiğinde, kirletici madde lazer enerjisini emer ve sıcaklık hızla yükselir. Enerji yoğunluğu yeterince yüksekse, plazma doğrudan oluşturulabilir; daha düşük enerji yoğunluğunda ise kirletici buharlaşır veya termal olarak genişleyerek soyulur. Buradaki kilit nokta, kirletici ile alt tabaka arasındaki emilim özelliklerindeki farktır; böylece enerji, alt tabaka yerine kirleticiye daha fazla etki ederek seçici bir temizlik sağlar.

- Temizleme işlemi aşamaları: Genel olarak fototermal ısıtma aşaması, buharlaştırma/ablasyon aşaması, termal genleşme/darbe aşaması ve mikropartikül titreşim ve dökülme aşaması olarak ayrılabilir. Darbe enerjisi, tekrarlama sıklığı ve tarama yöntemi makul bir şekilde düzenlenerek, alt tabakaya zarar vermeden optimum temizleme oranı ve etkisi elde edilebilir.

Lazer temizliğinin temel prensibi, lazer ışını ile kirletici madde arasındaki verimli enerji transferine dayanır ve kirletici tabakanın hassas bir şekilde çıkarılması için lazer ablasyon teknolojisinden yararlanır. Uygun darbeli lazer tipini seçip lazer parametrelerini kontrol ederek, kirletici madde ile yüzey arasındaki emilim farkı, yüzeye zarar vermeden seçici temizlik sağlamak için etkili bir şekilde kullanılabilir. Lazer ile malzeme arasındaki etkileşim mekanizmasını ve temizleme işleminin çeşitli aşamalarını anlamak, yüksek verimli ve yüksek hassasiyetli lazer temizliği elde etmenin anahtarıdır.

Lazer temizleme etkisini etkileyen temel faktörler

Lazer temizliğinin etkinliği yalnızca ekipmanın kalitesine değil, aynı zamanda birden fazla teknik ve uygulama düzeyindeki faktörlerin birleşimine de bağlıdır. Farklı malzemeler, kirlilik türleri ve çalışma koşulları altında yüksek verimli ve yüksek hassasiyetli temizlik etkileri elde etmek için çeşitli parametreleri derinlemesine anlamak ve optimize etmek gerekir. Genel olarak, lazer temizliğinin etkisi esas olarak şu dört boyuttan etkilenir: lazer parametreleri (dalga boyu, darbe süresi, enerji yoğunluğu vb.), malzeme özellikleri (emilim katsayısı, ısıl iletkenlik, kirletici türü vb.), çevre koşulları (sıcaklık ve nem, hava temizliği vb.) ve sistem ayarları (güç yapılandırması, tarama yolu, optik iletim sistemi vb.).

Daha sonra bu faktörleri tek tek inceleyip, kullanıcıların lazer temizleme teknolojisini daha bilimsel bir şekilde kullanmalarına, süreç tutarlılığını ve ekonomik faydaları iyileştirmelerine yardımcı olmak için teknik optimizasyon için önemli noktalar sunacağız.

Lazer parametreleri

- Dalga boyu: Dalga boyu, kirleticiler ve yüzeyler arasındaki ışık emilimi farkını belirler. Yaygın endüstriyel lazer temizleme ışık kaynakları arasında Nd: YAG (1064 nm, 532 nm ikinci harmonik), fiber lazer (~1064 nm), CO2 lazer (10,6 μm) ve ultraviyole femtosaniye/pikosaniye ışık kaynakları (~200-355 nm) bulunur. Kirleticinin ve yüzeyin optik emilim spektrumu arasındaki fark ne kadar büyükse, temizleme seçiciliği o kadar iyi olur. Metal oksit tabakaları veya yağ lekeleri için genellikle 1064 nm bandı kullanılır; yüksek hassasiyetli mikro yapılar veya kültürel kalıntı yüzeyleri için ultraviyole bandı daha iyi kontrol kabiliyetine sahiptir.

- Darbe Süresi: Nanosaniyelerden pikosaniyelere ve femtosaniyelere kadar farklı darbe genişlikleri, ısıdan etkilenen bölgenin boyutunu belirler. Kısa darbeler (nanosaniye ve altı), kirletici tabakaya çok kısa sürede enerji ileterek alt tabakaya ısı yayılımını azaltır. Ultra kısa darbeler (pikosaniye, femtosaniye), yüksek hassasiyet gerektiren senaryolar veya ikincil termal hasarı önlemek için daha uygundur, ancak ekipman maliyeti ve karmaşıklığı daha yüksektir.

- Darbe Akıcılığı ve Tepe Gücü: Akıcılık, kirletici ablasyon eşiğini aşmalıdır, ancak çok yüksekse, alt tabakaya zarar verebilir veya cürufun tekrar yapışmasına neden olabilir. Optimum eşik aralığı, deneysel veya literatür verilerine dayanarak belirlenmeli ve malzeme testleriyle birlikte sürekli olarak ayarlanmalıdır.

- Tekrarlama Oranı: Yüksek frekans temizleme hızını artırabilir, ancak çok yüksek frekans ısı birikimine ve dolayısıyla alt tabaka sıcaklığının yükselmesine neden olabilir. Soğutma veya tarama stratejileriyle verimlilik ve güvenliğin bir arada dengelenmesi gerekir.

- Nokta Boyutu ve Işın Kalitesi (M2): Nokta boyutu, tekil etki alanını belirler ve daha küçük bir nokta daha yüksek bir yerel enerji yoğunluğu elde edebilir; ışın kalitesi, odaklama etkisini ve düzgünlüğü etkiler. Yüksek kaliteli ışınlar (düşük M2), daha küçük odaklanmış noktalar ve düzgün bir enerji dağılımı sağlayarak temizleme tutarlılığını ve doğruluğunu artırır.

- Tarama Stratejisi: Tarama hızı, tarama satır aralığı (üst üste binme oranı), nokta başına kümülatif eylem süreleri vb. dahil. Tarama parametrelerinin optimize edilmesi, sıcak nokta birikimini ve alt tabaka hasarını önlerken düzgün ve verimli bir temizlik sağlayabilir.

- Polarizasyon (belirli uygulamalarda): Bazı durumlarda polarizasyon, ışık emilim dağılımını ve giderme verimliliğini etkileyebilir, ancak geleneksel endüstriyel uygulamalarda daha az yer alır ve belirli ihtiyaçlara göre uygun olarak değerlendirilmelidir.

Malzeme özellikleri

- Emilim Katsayısı: Seçilen dalga boyu için kirletici madde ile alt tabaka arasındaki emilim kapasitesi farkı, seçici temizliğin temelini oluşturur. Yüksek emiciliğe sahip kirletici tabakaların lazer ışınımı altında daha hızlı ısınma olasılığı daha yüksektir. En uygun dalga boyunu seçmek için test aşamasında spektroskopi veya laboratuvar testleri yoluyla emilim spektrumu verilerinin elde edilmesi önerilir.

- Isıl İletkenlik: Yüksek ısıl iletkenliğe sahip malzemeler (bakır ve alüminyum gibi), ısıyı alt tabakanın derin katmanlarına hızla iletme eğilimindedir; bu da yüzey aşındırma verimliliğini azaltabilir veya alt tabakanın aşırı ısınmasına neden olabilir. Yüksek ısıl iletkenliğe sahip alt tabakalar için, termal difüzyon süresini azaltmak amacıyla kısa darbeler ve yüksek tepe güç stratejileri uygulanabilir.

- Erime Noktası ve Termofiziksel Parametreler: Alt tabakanın erime noktası ne kadar yüksekse, temizleme işlemi sırasında yanlışlıkla erime olasılığı o kadar düşüktür. Ancak, kirletici tabaka (pas ve kaplama gibi) nispeten düşük bir erime noktasına sahiptir ve alt tabakaya zarar vermeden tercihen buharlaştırılabilir veya aşındırılabilir.

- Yüzey Pürüzlülüğü: Başlangıç pürüzlülüğü, lazer ile yüzey arasındaki etkileşimi etkiler. Çok pürüzsüz veya oldukça karmaşık morfolojiler, enerji dağılımını ve emilimini etkileyebilir ve bu durum gerçek uygulamalarda veya testlerde değerlendirilmelidir. Farklı mikroskobik morfolojiler yerel emilim farklılıklarına yol açacağından, tarama ve darbe parametrelerinin gerçek duruma göre optimize edilmesi gerekir.

- Malzeme bileşimi: Alt tabakanın ve kirleticinin kimyasal bileşimi, optik ve termal özelliklerini belirler. Bazı alaşımlar veya kompozit malzemeler, temizleme işlemi sırasında yeni oksitler ve bileşiklerin oluşumu gibi karmaşık reaksiyonlar sergileyebilir ve bu reaksiyonlara test aşamasında odaklanılması gerekir.

- Kirletici türleri: oksit tabakaları, pas, yağ lekeleri, organik maddeler, kaplamalar vb. içerir. Farklı kirletici türlerinin farklı ışık emilim spektrumları, termal özellikleri ve bağlanma güçleri vardır ve lazer parametreleri ve yöntemleri (kuru, ıslak veya plazma destekli vb.) hedefli bir şekilde seçilmelidir.

- Kaplama kalınlığı ve hiyerarşik yapı: Kirletici veya çıkarılacak tabaka çok katmanlı bir yapıya sahipse (örneğin boya üzerindeki birden fazla kaplama katmanı gibi), alt tabakaya zarar vermeden tabaka tabaka çıkarmak için enerjiyi kademeli olarak veya birden fazla kez ayarlamak gerekebilir.

Çevre koşulları

- Hava kalitesi ve temizlik: Ortamdaki asılı partiküller, toz vb., temizleme işlemi sırasında plazma veya hava akışıyla yüzeye birikerek etkiyi etkileyebilir. Gerekirse, lazer temizleme makinesini nispeten temiz bir ortamda veya üfleme/toz emme cihazıyla birlikte kullanın.

- Ortam sıcaklığı ve nem (Sıcaklık ve Nem): Aşırı sıcaklık veya nem, kirleticilerin ve alt tabakaların termal özelliklerini ve emilim özelliklerini değiştirebilir; örneğin, yüksek nemli bir ortamdaki nem, lazer enerjisi emilimini ve kirleticilerin gevşeme derecesini etkileyebilir. Ekipmanı kullanmadan önce ortamı değerlendirmek ve gerekirse sıcaklık kontrolü veya nem geçirmezlik önlemleri almak gerekir.

- Atmosferik Girişim: Yüksek konsantrasyonlarda duman, buhar veya kimyasal gazlar, lazer iletimini (saçılma, emilim) etkileyebilir veya bir plazma bariyeri oluşturarak temizleme verimliliğinin azalmasına neden olabilir. Gaz temizleme, yerel egzoz veya kapalı başlık gibi tasarımlarla ışın iletiminin kararlı olması sağlanabilir.

- Titreşim ve mekanik stabilite: Sistem veya iş parçası temizleme işlemi sırasında titreşirse, odak kayması veya düzensiz tarama meydana gelebilir. Ekipman ve iş parçasının sabitleme ve titreşim izolasyon tasarımının doğru yapılması gerekir.

- Güvenlik ve koruma gereklilikleri: Operatörlerin ve çevredeki ortamın güvenliğini sağlamak ve aynı zamanda çevre kirliliğinin temizleme etkisini etkilemesini önlemek için ortama uygun koruyucu önlemler (lazer koruma cihazları, koruyucu örtüler, duman egzoz sistemleri vb.) yerleştirilmelidir.

Sistem Parametreleri ve Yapılandırması

- Lazer Gücü: Elde edilebilecek en yüksek enerjiyi ve ablasyon hızını doğrudan etkiler. Güç seviyesi, temizleme alanına, kirletici türüne ve yüzeyin özelliklerine göre makul bir şekilde seçilmeli ve ortalama ve anlık güç, darbe parametreleriyle birlikte belirlenmelidir.

- Işın İletim Sistemi: Fiber iletim yolunu, tarama kafasını veya galvanometre sistemini, odaklama merceğini ve optik bileşenleri içerir. İletim kaybı, optik bileşenin hasar eşiği ve ısı dağılımı tasarımı, iş parçasına ulaşan enerji ve nokta kalitesini etkiler. Yüksek kaliteli optik bileşenler seçilmeli, bakımı yapılmalı ve düzenli olarak temizlenmelidir.

- Tarama Hızı ve Yol Planlaması: Her noktada biriken enerjiyi etkiler. Tarama hızı çok yüksek olduğunda, tek başına enerji kirleticiyi yok etmek için yeterli olmayabilir; çok yavaş olduğunda ise biriken ısı alt tabakaya zarar verebilir veya verimliliği düşürebilir. Deneyler veya simülasyon araçlarıyla optimizasyon yapılması ve örtüşme oranı ayarının (örneğin, çizgiler arasında 20%-50% örtüşmesi vb.) birleştirilmesi önerilir.

- Odak Konumu ve Alan Derinliği: Odak konumu ofseti veya yetersiz odak derinliği, enerji dağılımının eşit olmamasına veya temizleme işleminin eksik kalmasına neden olabilir. Odak uzaklığı ve hareket yolu, farklı yüzey morfolojileri ve kalınlıkları için esnek bir şekilde ayarlanmalıdır.

- Soğutma ve ısı dağılımı tasarımı: Lazer jeneratörü, tarama kafası ve optik elemanların, sistemin kararlı bir çıkış sağlaması için ısıyı etkili bir şekilde dağıtması gerekir. İş parçası uzun bir temizleme işlemi sırasında aşırı ısınırsa, bu durum temizleme kalitesini etkileyebilir veya deformasyona neden olabilir ve aralıklı temizleme veya su püskürtmeli soğutma gibi stratejileri birleştirmek gerekir.

- Kontrol Sistemi ve Yazılımı (Kontrol Yazılımı ve İzleme): Modern lazer temizleme ekipmanları, en iyi sonuçlar için parametrelerin dinamik olarak ayarlanmasına yardımcı olmak amacıyla genellikle enerji izleme, sıcaklık izleme, çevrimiçi görüntüleme veya çevrimiçi spektral analiz gibi gerçek zamanlı izleme ve geri bildirim sistemleriyle donatılmıştır. Verimliliği ve tutarlılığı artırmak için otomatik optimizasyonu veya programlanabilir komut dosyalarını destekleyen bir sistem seçmeniz önerilir.

- Yardımcı işlevler (gaz/sıvı yardımı, plazma yardımı gibi): Bazı uygulamalarda, gaz üfleme veya ince sıvı filmi ile sıvı yardımının birleşimi temizleme verimliliğini artırabilir veya yeniden yapışmayı önleyebilir; lazerle oluşturulan plazma şok dalgası teknolojisi de çıkarma yeteneklerini artırabilir, ancak güvenlik ve karmaşıklığa dikkat edilmelidir.

Özetle, lazer temizliğinin etkisi birçok faktörden etkilenir. Herhangi bir bağlantıdaki yanlış ayarlar, temizlik verimliliğinin azalmasına, yüzey hasarına veya kalıntı kirleticilere yol açabilir. İşletmeler, lazer temizleme ekipmanını seçerken ve uygularken, lazer çıkış parametrelerinin uyumunu, temizlenecek malzemelerin tepki özelliklerini, tesis içi çevre koşullarının istikrarını ve sistem yapılandırmasının profesyonelliğini kapsamlı bir şekilde değerlendirmelidir.

Yalnızca deneysel doğrulama ve proses izleme yöntemlerini birleştirerek ve temizleme proses parametrelerini sürekli olarak ayarlayıp optimize ederek, gerçek üretim veya bakımda gerçekten verimli, güvenli ve kontrol edilebilir bir lazer temizleme çözümü elde edilebilir.

Özet

Verimli, çevre dostu ve hassas bir yüzey işleme teknolojisi olan lazer temizliğinin etkisi birçok faktörden etkilenir. Pratik uygulamalarda, temizleme solüsyonu aşağıdaki adımlarla optimize edilmelidir:

- Talep analizi ve test doğrulaması: Temizlik nesnesine (metal parçaların pas önleme, kaplama çıkarma, oksit temizleme veya kültürel kalıntıların restorasyonu gibi) dayalı temel göstergeleri ve kalite gereksinimlerini belirleyin; küçük numuneler veya laboratuvar testleri yoluyla malzemenin optik ve termal parametrelerini elde edin.

- Parametre optimizasyonu: Test sonuçlarına dayanarak uygun dalga boyu, darbe genişliği, enerji yoğunluğu, tarama stratejisi vb. seçilir ve gerçek çalışma koşullarında yinelemeli ayarlamalar yapılır.

- Çevre ve sistem tasarımı: Çalışma ortamının temiz ve ışın iletim sisteminin istikrarlı ve güvenilir olmasını sağlayın; gerekli koruma ve egzoz cihazlarıyla donatın; uzun vadeli istikrarlı çalışmayı sağlamak için soğutma ve izleme sistemini iyileştirin.

- Sürekli izleme ve bakım: Çevrimiçi izleme ve veri geri bildirimi yoluyla sapmaların zamanında keşfedilmesi ve ayarlanması; istikrarlı çıktıyı garantilemek için optik bileşenlerin ve lazer jeneratörlerinin düzenli olarak bakımının yapılması; deneyimin özetlenmesi ve temizleme süreci belgelerinin iyileştirilmesi.

Yüksek kaliteli lazer temizleme etkileri elde etmek için, "parametre ayarı, sistem tasarımı, çevre yönetimi ve proses izleme"yi organik olarak birleştirerek eksiksiz bir temizleme optimizasyonu kapalı döngüsü oluşturmak gerekir. İster endüstriyel parçaların pas giderimi, ister karmaşık yapıların boyasının soyulması, ister kültürel kalıntıların yüzeylerinin temassız onarımı olsun, yalnızca malzeme özelliklerini ve uygulama gereksinimlerini tam olarak anlayarak ve lazer parametrelerini ve sistem yapılandırmasını sürekli olarak optimize ederek, gereksiz termal hasar ve alt tabakaya fiziksel hasar vermeden temizleme verimliliğini sağlayabiliriz. Bilimsel metodoloji ve deneyim birikimi sayesinde şirketler, genel temizleme kalitesini ve üretim güvenilirliğini artırmak için daha istikrarlı, güvenilir ve uygun maliyetli bir lazer temizleme süreci oluşturabilirler.

Lazer Çözümleri Alın

Yüksek kaliteli, uygun maliyetli lazer temizleme makineleri veya genel çözümler arıyorsanız, AccTek Lazer Gelişmiş lazer temizleme ekipmanları, özelleştirilmiş proses optimizasyonu ve eksiksiz proses teknik desteği sunmaya kendini adamıştır. Ekipmanlarımız, çeşitli metal yüzey temizliği, kültürel kalıntı restorasyonu, endüstriyel bakım vb. ihtiyaçlarını karşılayabilen kararlı çıkış, yüksek hassasiyetli kontrol ve mükemmel bir güvenlik koruma tasarımına sahiptir. Müşterilerimizin karmaşık çalışma koşullarında en iyi lazer temizleme etkisini elde etmelerine yardımcı olmak için küresel teknik destek, ücretsiz numune testi ve uzaktan hata ayıklama hizmetleri sunuyoruz. Daha fazla teknik ayrıntı öğrenmek veya fiyat teklifi almak isterseniz lütfen bize Ulaşın Projenize en iyi temizleme etkisini ve ticari değeri kazandırmak için.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın