Lazer Temizliğinin Temizleme Verimliliği Nedir?

Modern üretim ve endüstriyel bakımda, temizlik süreçlerinin önemi şirketler tarafından giderek daha fazla kabul görmektedir. İster üretim öncesi bileşenlerin yüzey ön işlemi, ister kullanım sırasında ekipmanın bakımı olsun, temizliğin kalitesi ve verimliliği ürün performansını ve ömrünü doğrudan etkiler. Mekanik parlatma, kimyasal çözücüyle temizleme ve kumlama gibi geleneksel temizlik yöntemleri kirleticileri bir dereceye kadar giderebilir, ancak bu yöntemlere genellikle yüksek işçilik yoğunluğu, alt tabaka aşınması, yüksek sarf malzemesi tüketimi ve ciddi çevre kirliliği eşlik eder.

Yeşil üretim ve yalın üretim kavramlarının yaygınlaşmasıyla birlikte, şirketlerin hem verimli hem de çevre dostu temizlik yöntemleri bulmaları acilen gerekiyor. Bu bağlamda, lazer temizleme makinesi Bu temassız temizleme yöntemi, bir malzemenin yüzeyini hedeflemek için yüksek enerjili bir lazer ışını kullanır ve yüzeyi sağlam bırakırken pası, oksit tabakalarını, boyayı, yağ lekelerini ve ince parçacıkları hassas bir şekilde temizler. Lazer jeneratör teknolojisinin gelişmesiyle birlikte, lazer temizleme, güç, verimlilik ve stabilite açısından önceki sınırlamaların giderek üstesinden gelmiş ve artık büyük ölçekli endüstriyel uygulamalar için uygundur.

Bu makale, lazer temizleme verimliliği konusunu ele alacak, prensipleri, verimliliği etkileyen faktörleri, avantajlarını, sınırlamalarını, zorluklarını ve son olarak geleneksel temizleme yöntemleriyle bir karşılaştırmasını sunacaktır. Bu makale, lazer temizlemenin pratik endüstriyel uygulamalardaki değerini ve beklentilerini kapsamlı bir şekilde analiz edecektir. Ayrıca, AccTek'in lazer temizleme çözümleriyle ilgili pratik deneyiminden yararlanarak, bu makale daha fazla şirketin bu ileri teknolojinin üretimin geleceğindeki kritik rolünü anlamasına yardımcı olmayı amaçlamaktadır.

İçindekiler

Lazer Temizleme Nedir?

Tanım ve Temel İlkeler

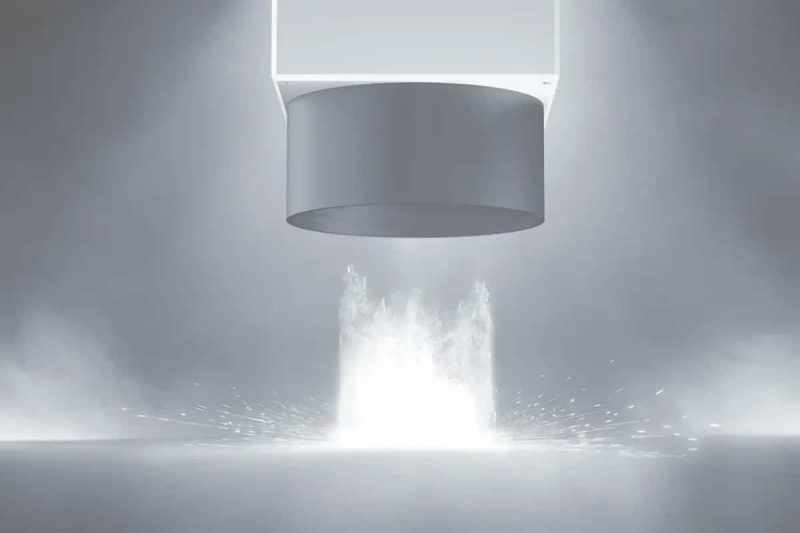

Lazer temizleme, yüksek enerji yoğunluklu bir lazer ışını kullanarak bir malzeme yüzeyine seçici olarak ışın uygulayan ve yapışan kirleticileri fototermal, fotomekanik veya fotokimyasal etkilerle hızla gideren bir temizleme yöntemidir. Lazer temizlemenin temel avantajları, temassız yapısı ve yüksek seçiciliğidir: alttaki malzemeyi aşındırmadan yalnızca kirletici tabakayı hedefler.

Bu teknoloji bir lazer jeneratörüne dayanır. Lazer dalga boyu, darbe genişliği ve lazer jeneratörünün sağladığı güç gibi parametreler, temizleme verimliliğini ve etkinliğini belirler. Örneğin, darbeli bir lazer jeneratörü çok kısa sürede yüksek enerji yayarak kirleticileri anında buharlaştırabilir veya temizleyebilirken, sürekli bir lazer jeneratörü geniş alanları ve kalın kirletici katmanlarını temizlemek için daha uygundur.

Lazer Jeneratör Çeşitleri

- Darbeli lazer jeneratörleri: Bunlar, anında yüksek tepe gücüne sahip son derece kısa, yüksek enerjili darbeler yayar ve bu da onları elektronik bileşenlerin dekontaminasyonu ve kültürel kalıntıların korunmasında yüzey işlemleri gibi hassas temizlik uygulamaları için ideal hale getirir.

- Sürekli Lazer Jeneratörleri: Sürekli, kararlı bir lazer ışını çıkışı sağlarlar ve bu da onları geniş alanlı oksit giderme ve kalın pas katmanlarını temizleme için ideal hale getirir.

Uygulamalar

- Lazer Pas Temizleme: Çelik yapılarda, köprülerde ve gemi onarım uygulamalarında yaygın olarak kullanılır.

- Lazer Yüzey Hazırlığı: Püskürtme, kaynak ve yapıştırma işlemlerinden önce yüzeydeki oksit tabakalarını veya kalıntılarını temizler.

- Kalıp Temizliği: Enjeksiyon kalıpları, lastik kalıpları ve diğer uygulamalardaki yüzey kirlerinin temizlenmesi için uygundur.

- Kültürel Kalıntıların Korunması: Alt tabakaya zarar vermeden kültürel kalıntıların yüzeyindeki kirleticileri temizler.

- Enerji ve Havacılık: Nükleer güç ekipmanlarının ve türbin kanatlarının ince temizliğinde kullanılır.

Genel olarak lazer temizleme, lazer jeneratörü merkezli, verimli, çevre dostu ve hassas bir yüzey temizleme yöntemidir. Geleneksel yöntemlerin birçok dezavantajını gidermekle kalmaz, aynı zamanda çok çeşitli sektörler için yeni temizleme ve yüzey işleme çözümleri de sunar.

Lazer temizleme nasıl çalışır?

Lazer Temizleme Nasıl Çalışır?

Lazer temizliğinin temel prensibi, lazer ışığı ve madde arasındaki etkileşimdir. Yüksek enerjili bir lazer ışını kirli bir yüzeye çarptığında, kirli tabaka enerjiyi hızla emer ve fiziksel veya kimyasal değişimlere uğrayarak alt tabakadan ayrılır. İşlemin içerdiği temel süreçler şunlardır:

- Fototermal etki: Kirletici, buharlaşacağı veya ayrışacağı bir sıcaklığa hızla ısıtılır ve böylece uzaklaştırılır.

- Fotomekanik etki: Anlık yüksek enerji, malzemenin yerel ve çarpıcı bir şekilde genişlemesine neden olur ve kirletici tabakanın dökülmesine neden olan şok dalgaları üretir.

- Fotokimyasal etki: Lazer ışınımı, kirleticiyi gazlara veya kolayca çıkarılabilen maddelere parçalayan bir kimyasal reaksiyonu tetikler.

Lazer ve Malzeme Arasındaki Etkileşim

Farklı malzemelerin lazer enerjisi için farklı emilim oranları vardır. Kirletici tabaka lazer ışığı için yüksek bir emilim oranına sahipken, alt tabaka lazer için yüksek bir yansıtıcılık veya geçirgenliğe sahipse, seçici temizlik sağlanabilir. Örneğin, çelik bir yüzeydeki pas tabakası belirli bir dalga boyundaki lazer ışığı için yüksek bir emilim oranına sahipken, metal alt tabaka nispeten daha fazla enerji yansıtır. Bu, alt tabakaya zarar vermeden etkili bir pas giderme sağlar.

Kirletici Giderimi ve Yüzey İşlemi

Lazer temizleme sadece kirleticileri gidermekle kalmaz, aynı zamanda yüzey mikro yapısını da değiştirir. Örneğin, orta düzeyde lazer temizleme, yüzey pürüzlülüğünü artırarak sonraki kaplamaların, kaynakların veya yapıştırmaların yapışmasını iyileştirebilir. Bu, lazer temizlemeyi hem bir temizleme yöntemi hem de etkili bir yüzey hazırlama yöntemi haline getirir.

Lazer temizliğinin çalışma prensibi, hassasiyetini ve kontrol edilebilirliğini belirler. Lazer jeneratörü parametrelerini optimize ederek, kirleticileri etkili bir şekilde gidermek ve aynı zamanda yüzey özelliklerini bir dereceye kadar iyileştirmek mümkündür.

Temizlik Verimliliğini Etkileyen Faktörler

Lazer temizleme verimliliği tek bir faktör tarafından belirlenmez; lazer jeneratörü parametreleri, malzeme özellikleri ve kirleticinin kendi özelliklerinin birleşik etkilerinden kaynaklanır. Pratik uygulamalarda, yalnızca bu faktörleri doğru bir şekilde hizalayarak ve proses optimizasyonu yoluyla dinamik olarak ayarlayarak, alt tabakaya zarar vermeden etkili bir temizlik sağlayabiliriz. Aşağıdaki hususlar özellikle kritik öneme sahiptir:

Lazer Parametreleri

- Dalga Boyu: Lazerin dalga boyu, farklı malzemelerle nasıl etkileşime gireceğini belirler. Genel olarak, metal yüzeyler kızılötesi lazerleri daha verimli emer ve bu da pas gidermede daha etkili olmalarını sağlar. Bazı organik kirleticiler veya kaplamalar, ultraviyole veya görünür lazerler tarafından daha kolay emilir. Dalga boyu seçimi, kirletici içindeki lazer enerjisi birikiminin verimliliğini doğrudan etkiler.

- Darbe Süresi: Darbeli lazerler, en yaygın kullanılan lazer temizleme yöntemidir. Kısa darbeler (nanosaniye veya pikosaniye), kirleticileri çok kısa sürede buharlaştırabilir veya patlatabilirken, ısının alt tabakaya aktarılması için gereken süreyi en aza indirerek termal hasarı etkili bir şekilde önler. Hassas bileşenlerin veya yüksek katma değerli malzemelerin yüzey işlemleri için uygundurlar. Uzun darbeler ise daha kararlı bir enerji birikimi sağlar ve geniş alanları ve kalın kirletici katmanlarını temizlemek için daha uygundur.

- Güç ve Enerji Yoğunluğu: Ortalama lazer gücü ve tek darbe enerji yoğunluğu, kirletici madde giderme verimliliğini belirler. Daha yüksek güç daha hızlı temizlik sağlar, ancak aşırı enerji yoğunluğu kolayca alt tabakanın erimesine, aşınmasına veya renginin solmasına neden olabilir. Bu nedenle, pratik uygulamalarda, yüzey kalitesini korurken verimli bir temizleme sağlamak için lazer gücü, darbe frekansı ve tarama hızı, kirletici madde özelliklerine ve alt tabaka toleransına göre uygun şekilde ayarlanmalıdır.

Malzeme özellikleri

- Emicilik: Lazer enerjisinin kirleticiye verimli bir şekilde uygulanması, alt tabakanın ve kirlenme tabakasının emiciliğine bağlıdır. Genellikle, kirlenme tabakasının emiciliği alt tabakanın emiciliğinden daha yüksektir ve bu, lazer temizleme ile elde edilen seçici temizlemenin anahtarıdır. Alt tabaka da yüksek bir lazer emiciliğine sahipse, alt tabaka üzerinde aşırı lazer enerjisi oluşmasını önlemek için darbe parametresi optimizasyonu ve dinamik odaklama gereklidir.

- Isıl iletkenlik: Isıl iletkenlik, malzemeler arasında önemli ölçüde farklılık gösterir. Yüksek ısıl iletkenliğe sahip malzemeler (bakır ve alüminyum gibi) lazer enerjisini hızla dağıtarak kirleticinin anlık ısıtma verimliliğini düşürür ve temizliği zorlaştırır. Tersine, daha düşük ısıl iletkenliğe sahip malzemeler (çelik ve paslanmaz çelik gibi) enerjiyi kirletici tabaka üzerinde daha kolay yoğunlaştırarak etkili bir temizleme sağlar. Yüksek ısıl iletkenliğe sahip malzemeler için, verimliliği artırmak amacıyla genellikle daha yüksek enerjili veya daha uygun dalga boyuna sahip bir lazer jeneratörü seçmek gerekir.

Kirletici Özellikleri

- Tür: Lazerin lazerlere verdiği tepki, temizlenen nesnenin türüne bağlı olarak önemli ölçüde değişir. Örneğin, metal yüzeylerdeki pas ve oksit tabakaları lazer ışığını iyi emer ve kolayca temizlenir. Öte yandan, yağ ve yağlayıcılar gibi organik kirleticiler karbonize olabilir veya kalıntı oluşturabilir; bu da belirli dalga boyları ve tarama stratejileri gerektirir.

- Kalınlık: Kirletici tabaka ne kadar kalınsa, gereken temizleme enerjisi de o kadar fazla olur. Pratikte, kalın kirleticilerin tamamen temizlenmesi genellikle birden fazla tarama gerektirir; aksi takdirde işlem kolayca "eksik temizlik" ile sonuçlanabilir. Bu nedenle, kalınlık, lazer temizleme verimliliğini doğrudan etkileyen bir faktördür.

- Yapışma: Kirletici tabaka ile alt tabaka arasındaki bağ ne kadar güçlüyse, doğrudan lazerle çıkarılması o kadar zor olur. Örneğin, aşırı oksitlenmiş metal yüzeyler genellikle daha yüksek güç veya tekrarlanan taramalar gerektirirken, gevşek bir şekilde yapışmış toz veya ince filmler düşük enerji yoğunluklu bir lazerle hızla çıkarılabilir.

Lazer temizleme verimliliği, lazer jeneratörü parametreleri, malzeme özellikleri ve kirletici özellikleri arasında kapsamlı bir uyumun sağlanmasına bağlıdır. Hedef malzemenin ve kirleticilerin özelliklerini tam olarak anlayarak ve lazer dalga boyu, darbe süresi ve güç yoğunluğunu rasyonel bir şekilde seçerek, optimize edilmiş tarama yollarıyla birlikte, verimliliği garanti altına alırken maksimum yüzey koruması sağlayabiliriz. Bu nedenle, proses optimizasyonu ve ekipman seçimi, farklı lazer temizleme uygulamalarında optimum sonuçlar elde etmek için hem vazgeçilmez hem de kritik öneme sahiptir.

Lazer Temizlemenin Avantajları

Lazer temizleme teknolojisi, son yıllarda endüstriyel imalat ve yüzey işleme sektörlerinde giderek daha fazla ilgi görmektedir. Avantajları yalnızca gelişmiş temizleme performansında değil, aynı zamanda çevre dostu, güvenli ve uygun maliyetli olmasında da yatmaktadır. Kimyasal temizleme, mekanik taşlama ve kumlama gibi geleneksel yöntemlerle karşılaştırıldığında, lazer temizleme belirgin rekabet avantajları göstermektedir.

Temassız ve aşındırıcı olmayan

Manuel taşlama, taşlama taşları veya kumlama gibi geleneksel temizleme yöntemleri, yüzey kirliliğini gidermek için genellikle fiziksel sürtünmeye dayanır. Bu durum, kaçınılmaz olarak alt tabaka yüzeyinde aşınmaya, hatta şekil veya boyutta küçük sapmalara neden olarak bileşen hassasiyetini ve ömrünü etkiler.

Lazer temizleme tamamen farklı bir yaklaşımdır. Çalışma prensibi, yüksek enerjili lazer darbeleri ile kirleticiler arasındaki etkileşime dayanır ve kirleticileri yüzeyle doğrudan temas etmeden anında buharlaştırır veya uzaklaştırır. Bu temassız temizleme yöntemi, özellikle yüksek hassasiyetli iş parçaları, hassas yüzeyler veya uçak motoru kanatları, hassas kalıplar ve elektronik bileşenler gibi yüksek değerli bileşenler için uygundur. Geleneksel yöntemlerle ilişkili yüzey hasarını önlerken kapsamlı bir temizlik sağlar.

Çevre dostu

Çevre dostu olması, lazer temizliğinin geleneksel yöntemlere göre en büyük avantajıdır. Kimyasal temizlik yöntemleri oldukça verimli olsa da, yalnızca çevreyi kirletmekle kalmayıp aynı zamanda operatörler için sağlık riskleri de oluşturabilen güçlü asitler, bazlar veya organik çözücüler gerektirir. Kum püskürtme gibi mekanik temizlik yöntemleri ise önemli miktarda atık ve toz oluşturarak ek bertaraf önlemleri gerektirir.

Lazer temizliği, herhangi bir kimyasal maddeye olan ihtiyacı ortadan kaldırır; tamamen lazerin kirleticilerle fiziksel etkileşimine dayanır. Yan ürünler, esas olarak az miktarda toz ve dumandır ve özel bir duman tahliye sistemi kullanılarak güvenli bir şekilde toplanıp bertaraf edilebilir. Bu "yeşil temizlik" yaklaşımı, ikincil kirliliği önemli ölçüde azaltır, giderek daha sıkı hale gelen küresel çevre düzenlemelerine uygundur ve sürdürülebilir kalkınmaya yönelik kurumsal eğilimle uyumludur.

Hassas ve Kontrol Edilebilir

Lazer temizleme, yüksek düzeyde kontrol edilebilirlik sunar. Lazer jeneratörü parametrelerini (dalga boyu, darbe süresi, güç yoğunluğu ve tarama hızı gibi) ayarlayarak operatörler, temizleme aralığını, derinliğini ve etkinliğini hassas bir şekilde kontrol edebilirler.

Mikron seviyesine kadar bu hassasiyet, alt tabakaya zarar vermeden yalnızca yüzey kirleticilerinin veya oksit tabakalarının giderilmesini sağlar. Bu da onu havacılık, elektronik üretimi ve kalıp işleme gibi zorlu uygulamalar için özellikle uygun hale getirir. Örneğin, otomotiv kalıp bakımında lazer temizleme, yapışan kalıntıları gidermekle kalmaz, aynı zamanda kalıp yüzey kalitesini ve boyut doğruluğunu koruyarak kullanım ömrünü uzatır.

Azaltılmış İşletme Maliyetleri

Lazer temizleme ekipmanına yapılan ilk yatırım nispeten yüksek olsa da, uzun vadeli işletme maliyetleri geleneksel yöntemlere göre önemli ölçüde daha düşüktür. Geleneksel kimyasal temizlik, sürekli kimyasal alımı gerektirirken, mekanik temizlik zımpara kağıdı, aşındırıcılar veya kumlama malzemelerine dayanır. Bu sarf malzemeleri sürekli masraflara neden olur. Ayrıca, kimyasal temizlik ek atık sıvı bertarafı gerektirirken, kumlama atık bertarafı gerektirir ve bunların tümü işletme yüklerini artırır.

Lazerle temizlik ise neredeyse hiç tüketilmez. Elektrik tüketimi ve rutin bakımın ötesinde, günlük işlemler sık sık ek temizlik malzemesi satın almayı gerektirmez. Uzun vadede, bu yöntem yalnızca işletme maliyetlerini düşürmekle kalmaz, aynı zamanda ek işçilik ve atık bertaraf masraflarını da azaltır. Bu maliyet avantajı, özellikle büyük ölçekli üretim şirketleri için önemlidir.

Genel olarak, lazer temizleme, temassız ve aşınmayan yapısı, çevre dostu olması, hassas kontrol edilebilirliği ve uzun vadeli ekonomik performansıyla geleneksel temizleme yöntemlerinden önemli ölçüde daha üstündür. Sadece yüksek kaliteli üretimin temizlik kalitesi ve yüzey bütünlüğü konusundaki katı gerekliliklerini karşılamakla kalmaz, aynı zamanda şirketlerin çevre koruma ve maliyet kontrolü açısından çift yönlü faydalar elde etmesine de yardımcı olur.

Lazer jeneratör teknolojisinin sürekli gelişmesiyle birlikte, lazer temizliğinin uygulama senaryoları daha da genişleyecektir. Avantajları, temizlik ve yüzey koruması açısından son derece yüksek gereksinimlere sahip havacılık, otomotiv üretimi, elektronik ve hassas kalıp işleme gibi sektörlerde giderek daha belirgin hale gelecektir.

Sınırlamalar ve Zorluklar

Lazer temizleme, yüksek verimlilik, çevre dostu olma ve hassas kontrol avantajları nedeniyle endüstriyel sektörde yaygın ilgi görse de, pratik uygulamada hala bazı sınırlamalar ve zorluklarla karşı karşıyadır. Bu sınırlamaları anlamak, şirketlerin temizlik çözümleri seçerken daha rasyonel ve verimli kararlar almalarına yardımcı olabilir.

Malzeme Hasarı ve Yüzey Renk Bozulması Riskleri

Lazer temizleme, hedef yüzeye yüksek enerjili lazer darbeleri uygulayarak kirlilik katmanlarını anında temizler. Ancak, aşırı güç veya düşük tarama hızları gibi uygunsuz temizleme parametreleri, alt tabaka yüzeyinin aşırı ısınmasına, erimeye, aşınmaya ve hatta renk bozulmasına neden olabilir. Bu durum, havacılık ve tıbbi cihaz üretimi gibi son derece yüksek yüzey kalitesi gereksinimleri olan hassas endüstrilerde özel dikkat gerektirir.

Güvenlik Gereksinimleri

Lazer, yüksek enerjili bir ışın olduğundan insan vücudu için potansiyel tehlikeler oluşturur. Lazer temizliği sırasında operatörler, gözlerini lazer radyasyonundan korumak için özel lazer gözlükleri takmalıdır. Ayrıca, temizlik işlemi duman ve ince partiküller üretir. Yetersiz havalandırma ve egzoz sistemleri, çalışma ortamını ve personel sağlığını olumsuz etkileyebilir. Bu nedenle, lazer temizlik ekipmanı kullanılırken kapsamlı güvenlik önlemleri ve sıkı çalışma prosedürleri şarttır.

Ekipman ve İşletme Maliyetleri

Geleneksel kimyasal temizlik veya mekanik parlatma ile karşılaştırıldığında, lazer temizlik ekipmanları daha yüksek bir ilk yatırım gerektirir. Yüksek kaliteli lazer jeneratörü, hassas optik sistem ve kontrol sistemi, toplam ekipman maliyetini bazı geleneksel temizlik yöntemlerinden çok daha yüksek hale getirir. Dahası, lazer temizlik uzun vadeli işletme maliyetlerini düşürse de, ilk yatırım, sınırlı bütçelere sahip küçük ve orta ölçekli işletmeler için önemli bir engel olmaya devam etmektedir.

Belirli Kirleticiler Üzerinde Sınırlı Etki

Lazer temizliği her derde deva değildir. Temizleme etkinliği, bazı şeffaf malzemeler (cam gibi), yüksek yansıtıcı malzemeler (bazı cilalı metaller gibi) veya son derece karmaşık kirletici yapılarla uğraşırken sınırlı olabilir. Örneğin, lazer temizliği tek başına, nüfuz eden yağ lekelerini veya derin oksit tabakalarını tamamen gideremeyebilir ve başka temizleme yöntemlerinin kullanılmasını gerektirebilir.

Lazer temizliği birçok avantaj sunsa da, yüksek ekipman maliyetleri, sıkı güvenlik gereklilikleri ve bazı malzemeler üzerindeki sınırlı etkinliği gibi uygulama zorluklarıyla karşı karşıyadır. Şirketler, ancak bu sınırlamaları tam olarak anlayarak, lazer jeneratörünü ve ilgili destek sistemlerini kendi özel ihtiyaçlarına göre en uygun şekilde yapılandırabilir ve optimum temizlik sonuçları elde edebilirler.

Lazer Temizleme ve Geleneksel Temizleme Yöntemleri

Lazer temizliğinin uygulama olanaklarını tam olarak değerlendirmek için, geleneksel temizlik yöntemleriyle karşılaştırılması gerekir. Yaygın geleneksel temizlik yöntemleri arasında kimyasal temizlik, mekanik temizlik ve ultrasonik temizlik yer alır.

Lazer Temizleme ve Kimyasal Temizleme

Kimyasal temizlik, kirleticileri gidermek için asit bazlı solüsyonlar veya organik çözücüler kullanır. Oldukça verimli olmasına rağmen, genellikle büyük miktarlarda kimyasal atık oluşumuna yol açarak ciddi çevre kirliliğine neden olur. Ayrıca, kimyasal maddelere uzun süre maruz kalmak operatörler için sağlık riskleri oluşturur. Buna karşılık, lazer temizlik, kimyasal madde gerektirmeyen, ikincil kirliliği önleyen ve mevcut çevre yönetmeliklerine daha uygun bir "kuru temizleme" teknolojisidir.

Lazer Temizleme ve Mekanik Temizleme

Mekanik temizlik genellikle zımpara kağıdı, tel fırça veya kum püskürtme ile kirletici katmanları temizler. Basit ve doğrudan olsalar da, bu yöntemler genellikle alt tabaka yüzeyinde aşınmaya neden olur ve hatta malzemenin yapısal bütünlüğüne zarar verebilir. Lazer temizleme ise temassız bir temizleme yöntemidir. Lazer ve yüzey, doğrudan sürtünme olmadan yalnızca enerji transferi yoluyla etkileşime girer ve böylece alt tabakanın orijinal şekli korunur.

Lazer Temizleme ve Ultrasonik Temizleme

Ultrasonik temizleme, hassas parçaların temizliğinde yaygın olarak kullanılır. Sıvı içinde kavitasyon oluşturarak yüzey kirini gidermek için yüksek frekanslı ses dalgaları kullanır. Ancak bu yöntem, bir temizleme sıvısı gerektirir ve karmaşık yapıların temizliğinde etkinliği sınırlıdır. Yüksek yönlülük ve odaklama kabiliyetine sahip lazer temizleme, karmaşık şekilleri veya ulaşılması zor alanları hassas bir şekilde temizleyerek uygulama alanını genişletir.

Maliyet ve Verimlilik Karşılaştırması

Uzun vadede, lazer temizleme ekipmanları daha yüksek bir ilk yatırım gerektirse de, büyük miktarlarda sarf malzemesine (temizlik sıvıları ve zımpara kağıdı gibi) olan ihtiyacı azaltır ve genel işletme maliyetlerini düşürür. Dahası, lazer temizleme yüksek düzeyde otomasyona sahiptir ve robotik sistemler veya üretim hatlarına entegre edilebilir, bu da verimliliği önemli ölçüde artırır ve işçilik maliyetlerini düşürür.

Lazer temizleme, geleneksel yöntemlere kıyasla çevre dostu olma, temassız çalışma ve otomasyon açısından önemli avantajlar sunmaktadır. İlk yatırım ve bazı uygulama alanları açısından dezavantajları olsa da, lazer jeneratör teknolojisindeki gelişmeler ve maliyet düşüşleriyle uygulama olanaklarının genişlemesi beklenmektedir.

Çözüm

Gelişmekte olan bir endüstriyel yüzey işleme teknolojisi olan lazer temizleme, yüksek verimliliği, çevre dostu olması ve hassas kontrol edilebilirliği sayesinde geleneksel temizleme yöntemlerinin yerini giderek almaktadır. Lazer jeneratörünün doğru şekilde yapılandırılması ve lazer parametrelerinin optimize edilmesiyle, lazer temizleme yalnızca metal yüzeylerdeki pas ve kaplamaları gidermekle kalmayıp hassas bileşenleri de temizleyebilir, aynı zamanda havacılık, otomotiv üretimi ve elektronik gibi çok çeşitli alanlarda önemli uygulama potansiyeli göstermektedir.

Ancak, lazer temizliğindeki yüksek ekipman maliyetleri, sıkı güvenlik gereklilikleri ve bazı malzemelerde sınırlı temizlik etkinliği gibi pratik zorlukların ele alınması gerekmektedir. Ancak, lazer jeneratör teknolojisinin sürekli gelişmesi ve yeşil üretim ve çevre düzenlemelerine yönelik küresel vurgunun artmasıyla birlikte, bu sorunlar giderek daha fazla ele alınmaktadır.

İşletmeler için lazer temizliği seçmek yalnızca teknolojik bir yükseltme değil, aynı zamanda bir gelişim stratejisidir. Lazer temizliğini benimseyen şirketler, sürdürülebilir kalkınma trendine uygun olarak ürün kalitesini korurken işletme maliyetlerini düşürebilirler. Lazer temizliğinin değeri, özellikle metal işleme, endüstriyel üretim ve hassas mühendislik gibi alanlarda giderek daha fazla kabul görmektedir.

Lazer Çözümleri Alın

Profesyonel bir lazer çözümleri sağlayıcısı olarak, müşterilerimize gelişmiş lazer tabanlı temizleme teknolojileri ve ekipman desteği sunmaya kararlıyız. Verimli ve güvenilir lazer temizleme çözümleri sunmanın yanı sıra, müşterilerimizin üretim verimliliğini ve ürün kalitesini artırmalarına yardımcı olmak için kapsamlı satış sonrası hizmet ve teknik destek de sunuyoruz. Lazer temizleme, gelecekte daha da fazla sektörde hayati bir rol oynayacak ve AccTek Lazer en ön saflarda yer almaya devam edecek ve güvendiğiniz ortağınız olacaktır.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın