Yardımcı Gaz Seçiminin Lazer Kesim Sürecine Etkisi

Modern endüstriyel üretimde, yüksek hassasiyet, esneklik ve yüksek verimlilik sağlayan lazer kesim teknolojisi, metal işleme, otomotiv, elektronik ve havacılık gibi çeşitli sektörlerde vazgeçilmez bir üretim aracı haline gelmiştir. Geleneksel mekanik kesime kıyasla, lazer kesim yalnızca karmaşık desenlerin yüksek hassasiyetle işlenmesini sağlamakla kalmaz, aynı zamanda hem ince hem de kalın plakalarda tutarlı kesim kalitesini koruyarak üretim verimliliğini ve malzeme kullanımını önemli ölçüde artırır. Endüstriyel otomasyonun ilerlemesiyle birlikte, yüksek performanslı lazer kesim makineleri şirketlerin rekabet gücünü artırmaları için olmazsa olmaz ekipmanlar haline gelmiştir.

Lazer gücü, kesme hızı, odak uzaklığı ve nokta çapı gibi temel parametrelere ek olarak, yardımcı gaz seçimi de kesme sonuçlarında önemli bir rol oynar. Yardımcı gaz, erimiş malzemeyi ve kesme artıklarını uzaklaştırarak cüruf birikimini ve kesim kenarında tıkanmayı önlemekle kalmaz, aynı zamanda kimyasal reaksiyonlar veya inert koruma yoluyla malzeme yüzeyinin oksidasyon durumunu ve kesim kalitesini de etkiler. Örneğin, karbon çeliği kesiminde oksijen kullanımı kesme hızını artırabilirken, paslanmaz çelik veya alüminyum kesiminde azot kullanımı oksidasyonu önleyerek daha pürüzsüz kesim kenarları elde edilmesini sağlayabilir.

Uygun gaz seçimi, kesme verimliliğini artırmanın yanı sıra, sonraki işlem ve çapak alma işlemlerini de önemli ölçüde azaltarak üretim maliyetlerinden tasarruf sağlar ve genel işleme kalitesini artırır. Aynı zamanda, gaz akışı ve basıncının malzeme türüne, kalınlığına ve kesme hassasiyeti gereksinimlerine göre esnek bir şekilde ayarlanması, kesme performansını daha da iyileştirerek her işlemin beklenen standartları karşılamasını sağlar. Bu, yardımcı gazın rasyonel konfigürasyonunu, lazer kesim sürecinde göz ardı edilemeyecek önemli bir faktör haline getirir ve şirketin üretim verimliliği ve ürün kalitesi üzerinde doğrudan bir etkiye sahiptir.

İçindekiler

Lazer Kesim Temelleri

Lazer kesim, metal işleme, elektronik, otomotiv ve havacılık gibi sektörlerde yaygın olarak kullanılan, yüksek hassasiyetli, yüksek verimli ve temassız bir işleme teknolojisidir. Lazer gücü ve kesim hızının yanı sıra, yardımcı gaz seçimi ve kontrolü de kesim kalitesi, verimliliği ve kesim kalitesi üzerinde önemli bir rol oynar.

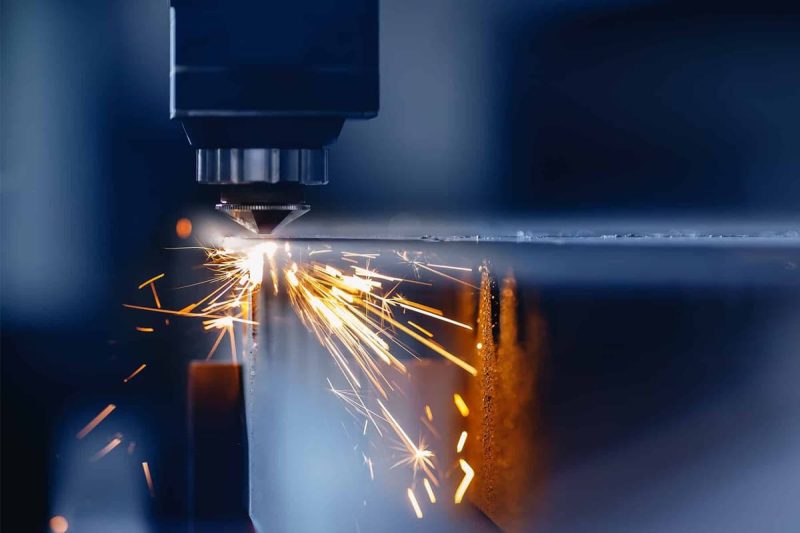

Lazer Kesim İşlem Prensibi

Lazer kesim, yüksek enerjili bir lazer ışınının malzeme yüzeyine uygulanmasıyla malzemenin çok kısa bir sürede erimesini, buharlaşmasını veya buharlaşmasını sağlar. Ardından bir yardımcı gaz (oksijen, azot veya hava gibi) eriyiği üfleyerek hassas bir kesim oluşturur.

- Temassız işleme: Mekanik temasa gerek yoktur, bu sayede malzeme stresi ve deformasyonu azalır.

- Yüksek Hassasiyet: Küçük lazer ışın çapı, karmaşık desenlerin işlenmesini mümkün kılar.

- Yüksek Verimlilik: İşleme hızı yüksektir, bu sayede hem ince hem de kalın levhaların kesimi için uygundur.

Yaygın Lazer Jeneratör Türleri

Farklı lazer jeneratör tipleri, farklı malzeme ve işleme gereksinimlerine karşılık gelir:

- CO2 lazer jeneratörleri: Ahşap, akrilik gibi malzemeler için uygundur, geniş bir kalınlık aralığını keser ve nispeten uygun maliyetlidir.

- Fiber lazer jeneratörleri: Uygun olanlar: paslanmaz çelik, alüminyum alaşımlarıve yüksek yansıtıcı metallerden üretilmiş olup, yüksek kesim hassasiyeti ve düşük enerji tüketimi sunmaktadır.

- Kristal lazer jeneratörleri (Nd:YAG gibi): Yüksek hassasiyetli veya mikro işleme için kullanılır, ince levhaların ve elektronik bileşenlerin kesilmesine uygundur.

Lazer Kesim Sistemi Bileşenleri

Tam bir lazer kesim sistemi genellikle şunları içerir:

- Lazer kaynağı: Kesme işleminin temel itici gücü olan yüksek enerjili bir ışın sağlar.

- Optik iletim sistemi: Lazer ışınını kesme kafasına hassas bir şekilde ileterek, sabit bir odaklama sağlar.

- Kesme kafası: Lazer ışınını odaklar ve gaz jetini kontrol ederek kesim kalitesini doğrudan etkiler.

- Kontrol sistemi: Yüksek hassasiyetli işlemeyi sağlamak için gücü, kesme hızını ve darbe frekansını ayarlar.

- Yardımcı gaz sistemi: Kesme verimliliğini ve kesme yüzeyi kalitesini optimize etmek için gaz akışı, basıncı ve saflığı sağlar.

Kesme Performansını Etkileyen Temel Parametreler

Kesim performansı yalnızca lazer gücüne değil aynı zamanda aşağıdaki faktörlere de bağlıdır:

- Lazer gücü: Daha yüksek güç, kesme kalınlığını ve hızını artırır, ancak aşırı güç, ısıdan etkilenen bölgenin genişlemesine neden olabilir.

- Kesme hızı: Hız ve gücün uyumu, kerf kalitesini belirler. Aşırı hız, eksik kesimlere veya kaba kesimlere neden olabilir. Odak Uzaklığı ve Nokta Çapı: Daha kısa bir odak uzaklığı ve daha küçük bir nokta boyutu hassasiyeti artırır, ancak çok küçük bir odak uzaklığı yanma riskini artırabilir.

- Darbe Frekansı: Kesim sürekliliğini ve yüzey kalitesini etkiler ve özellikle ince levha veya hassas kesim için önemlidir.

- Yardımcı Gaz Basıncı ve Akışı: Yetersiz basınç eriyik birikmesine neden olabilirken, aşırı akış malzemeyi saptırarak kesim kalitesini etkileyebilir.

Lazer kesimin temellerine hakim olmak, kesim prensiplerini anlamanıza, uygun bir lazer jeneratörü seçmenize ve kesim parametrelerini optimize etmenize yardımcı olur. Doğru yardımcı gaz konfigürasyonu, kesim verimliliğini artırmak, kesim kalitesini sağlamak ve son işlemleri en aza indirmek için çok önemlidir. Bir lazer kesim işlemi tasarlanırken, malzeme özelliklerini, lazer parametrelerini ve gaz türünü kapsamlı bir şekilde değerlendirmek, lazer kesim makinesinin performansını en üst düzeye çıkarabilir ve endüstriyel üretim için istikrarlı ve verimli bir çözüm sağlayabilir.

Lazer Kesimde Yardımcı Gazın Rolü

Lazer kesim sürecinde yardımcı gaz, sadece "erimiş malzemeyi üflemek" için kullanılan bir araçtan çok daha fazlasıdır. Kesim kalitesi, verimlilik ve kesim yüzeyinin kalitesinde önemli bir rol oynar. Yaygın yardımcı gazlar arasında oksijen, azot ve hava bulunur. Gaz seçimi, kesim hızını, ısıdan etkilenen bölgeyi, kesim kenarı kalitesini ve sonraki işlemleri doğrudan etkiler.

Kesme Hızını ve Verimliliğini Artırma

Yardımcı gaz, erimiş malzemenin boşaltılmasını hızlandırarak kesme işlemini daha pürüzsüz hale getirir:

- Oksijen Kesimi: Bu yöntem, malzemeyi hızla yakmak için bir oksidasyon reaksiyonu kullanır, böylece kesme hızı artar ve özellikle karbon çeliği ve kalın levha metaller için uygun hale gelir.

- Azot Kesimi: Kimyasal bir reaksiyon olmamasına rağmen azot gazı, yüksek basınçlı jet aracılığıyla kesilen yüzeyi oksidasyondan koruyarak, oksijen kesimiyle kıyaslandığında biraz daha düşük bir hızda da olsa, sabit bir kesme hızı sağlar.

- Hava Kesimi: Bu yöntem daha düşük maliyet sunar, ancak karışık gaz içeriği nedeniyle kesme hızı ve verimliliği nispeten orta düzeydedir ve bu nedenle ince levha veya kritik olmayan malzemeler için uygundur.

Kesim Yüzey Kaplamasının İyileştirilmesi

Yardımcı gaz, kesme kenarının düzgünlüğü ve kalitesi üzerinde doğrudan etkiye sahiptir:

- Paslanmaz çelik ve alüminyumun azotla kesilmesi, çapakları azaltarak pürüzsüz, oksitsiz bir kesim sağlar.

- Karbon çeliğinin oksijenle kesilmesi: Daha hızlı olmasına rağmen, hafif oksitlenmiş bir kenar oluşturabilir ve bu da son işlem gerektirebilir.

- Gaz akışı ve basıncı: Çok düşük bir akış hızı ve basınç, eriyik tutulmasına ve kaba bir kesime neden olabilir; çok yüksek bir akış hızı ise malzeme sapması veya konik bir kesiğe neden olabilir.

Isıdan etkilenen bölgeyi ve malzeme deformasyonunu azaltır

Yardımcı gazlar, kesme işlemi sırasında soğutma sağlayarak, ısıya maruz kalan malzeme alanının kontrol edilmesine yardımcı olur:

- Soy gazlar (azot, argon): Isıdan etkilenen bölgeyi etkili bir şekilde azaltır ve malzeme deformasyonunu en aza indirir, bu da onları özellikle yüksek hassasiyetli veya ince levha işleme için uygun hale getirir.

- Oksijen: Kesme hızını artırırken, kimyasal reaksiyon sonucu açığa çıkan ısı, lokalize ısıdan etkilenen bölgeyi artırabilir ve bu da kesme parametrelerine bağlı olarak lazer gücünün ve hızının optimize edilmesini gerektirir.

Son işleme ve işlemeyi azaltır

Doğru yardımcı gazın seçilmesi, son işlem karmaşıklığını azaltabilir ve üretkenliği artırabilir:

- Pürüzsüz kesimler çapak alma ihtiyacını azaltarak işçilikten ve işleme süresinden tasarruf sağlar.

- Azot veya yüksek saflıktaki hava, kesim kenarı boyunca oksidasyonu ve kalıntı birikimini önleyerek tutarlı kesim kalitesini artırır.

Gaz Saflığının ve Kararlılığının Önemi

Yüksek kaliteli kesim elde etmek için yüksek saflıkta gaz ve kararlı gaz akışı kritik öneme sahiptir.

- Gaz kirlilikleri kesim yüzeyinde siyah oksit tabakası veya çapak oluşumuna neden olabilir.

- Kararlı gaz basıncı ve akışı, kesme sürekliliğini sağlayarak eriyik geri akışını ve düzensiz kesimleri önler.

Yardımcı gaz, lazer kesim sürecinde kesme hızını artırmak, kesim yüzey kalitesini iyileştirmek, ısıdan etkilenen bölgeleri azaltmak ve sonraki işleme ihtiyacını en aza indirmek gibi birçok rol oynar. Farklı gazların (oksijen, azot ve hava) her birinin kendine özgü avantajları ve uygulama aralıkları vardır. Malzeme türüne, kalınlığına ve kesim gereksinimlerine göre gaz akışını, basıncını ve saflığını doğru bir şekilde seçmek ve optimize etmek, lazer kesim verimliliğini ve işleme kalitesini önemli ölçüde artırarak endüstriyel üretim için verimli ve istikrarlı bir çözüm sunabilir.

Gaz Seçimini Etkileyen Faktörler

Lazer kesim işlemi sırasında, yardımcı gaz seçimi kesim sonuçları açısından kritik öneme sahiptir. Farklı malzemeler, kalınlıklar ve kesim gereksinimleri en uygun gazı belirler ve bu da kesme hızını, kesim yüzey kalitesini, ısıdan etkilenen bölgeyi (HAZ) ve işlem sonrası verimliliği etkiler. Aşağıdaki faktörler, gaz seçerken dikkate alınması gereken temel faktörlerdir.

Malzeme Özellikleri

Farklı malzemeler yardımcı gazlara karşı önemli ölçüde farklı tepkimeler gösterirler.

- Karbon Çelik: Karbon çeliği kesilirken, oksijenle kesme, oksidasyon yoluyla erimiş malzemeyi hızla dışarı atarak kesme hızını artırabilir, ancak kesme kenarında hafif bir oksit tabakası oluşmasına neden olabilir.

- Paslanmaz Çelik: Paslanmaz çelik oksidasyona karşı hassas olduğundan, pürüzsüz ve oksidasyonsuz bir kesim sağlamak için nitrojen veya argon gibi inert gazlar kesim için daha uygundur.

- Alüminyum ve Alüminyum Alaşımları: Yüksek yansıtıcılık ve ısıl iletkenlik özellikleri nedeniyle azot kullanımı, kerf hassasiyetini korurken oksidasyonu ve kavrulmayı azaltabilir.

- Akrilik, ahşap veya plastik gibi metalik olmayan malzemeler için lazer kesim, öncelikle gazın erimiş malzemeyi uzaklaştırma kabiliyetine ve yanma riskine odaklanır. Genellikle hava veya düşük basınçlı nitrojen yeterlidir.

Malzeme özelliklerindeki farklılıklar, yardımcı gaz seçimini belirler ve bu sadece kesim kalitesini etkilemekle kalmaz, aynı zamanda lazer kesim makinesinin kesim verimliliğini ve üretim maliyetini de doğrudan etkiler.

Malzeme Kalınlığı ve Bileşimi

Malzeme kalınlığı, gaz tipi ve kesme parametrelerinin belirlenmesinde önemli bir faktördür:

- Kalın karbonlu çelik levhalar gibi kalın levha malzemeleri için kesme işleminde genellikle oksijen kullanılır. Oksijen, metalle kimyasal reaksiyona girerek ek ısı açığa çıkarır, eriyiğin boşalmasını hızlandırır ve kesme verimliliğini artırır.

- İnce sac malzemeler veya ince paslanmaz çelik ve alüminyum gibi kolay oksitlenen metaller için, kesme işleminde kerf oksidasyonunu azaltmak ve pürüzsüz bir yüzey sağlamak amacıyla azot uygundur.

- Malzeme Alaşım Bileşimi: Yüksek krom veya alüminyum içeriğine sahip alaşımlar, kesme sırasında kerf oksidasyonuna ve eriyik yapışmasına karşı daha hassastır ve bu nedenle inert gaz kalkanı kullanılmasını gerektirir.

Malzeme kalınlığının gaz türüyle uygun şekilde eşleştirilmesi, lazer kesim parametrelerinin optimize edilmesine, kesim verimliliğinin artırılmasına ve kerf çapaklarının ve bozulmaların en aza indirilmesine yardımcı olur.

Kesme Hızı ve Hassasiyet Gereksinimleri

Kesme görevinin hız ve hassasiyet gereksinimleri, yardımcı gaz seçimini doğrudan etkiler:

- Yüksek hızlı kesim için: Düşük hassasiyetli veya kalın levha kesimlerinde, kesme işlemini hızlandırmak ve lazer kesim makinesinin verimliliğini artırmak için oksijen kullanılabilir. Yüksek hassasiyetli kesim: Hassas parçaların veya ince sacların işlenmesinde, inert gazlar (azot veya argon) oksidasyonu azaltabilir ve kesim düzgünlüğünü ve kalitesini iyileştirebilir.

- Lazer kesim parametrelerinin kontrolü: Tutarlı kerf boyutu ve kenar kalitesini sağlamak için gaz akışı ve basıncının güç, odak uzaklığı ve kesme hızıyla eşleştirilmesi gerekir.

Farklı kesme hızları ve hassasiyet gereksinimleri, verimlilik ve kalite arasında bir denge sağlamak için gaz seçiminin lazer kesim makinesi parametreleriyle birlikte optimize edilmesini gerektirir.

Kerf Genişliği ve Kenar Kalitesi

Yardımcı gazın türü ve akışı, kerf şekli ve kenar kalitesi üzerinde doğrudan bir etkiye sahiptir:

- Kerf Konikliği: Aşırı gaz basıncı veya düzensiz akış, yüksek hassasiyetli montaj için uygun olmayan konik bir kerfe neden olabilir.

- Çapak Oluşumu: İnert gaz kullanımı çapakları etkili bir şekilde azaltabilir, bu da daha sonraki çapak alma ve işleme maliyetlerini düşürür.

- Kenar Bitişi: Azot ve yüksek saflıktaki hava pürüzsüz kesimler sağlarken, oksijenle karbon çeliği kesmek oksitlenmiş kenarlara neden olabilir ve bu da ek taşlama gerektirir.

Gaz tipinin doğru seçilmesi ve akış ve basıncın ayarlanmasıyla, kerf geometrisi optimize edilebilir, endüstriyel işleme tutarlılığı ve verimliliği artırılabilir.

Çevresel ve Güvenlik Faktörleri

Endüstriyel üretimde gaz seçiminde çevresel ve güvenlik hususları da büyük önem taşımaktadır:

- Duman ve Toz Kesme: Bazı gazlar önemli miktarda duman üretir ve bu da operasyonel güvenliği ve ekipman ömrünü etkileyebilir.

- Yanıcılık ve Kimyasal Reaktivite: Oksijen yanmayı hızlandırır, bu da kesme ortamının sıkı bir şekilde kontrol edilmesini ve güvenlik yönetmeliklerinin uygulanmasını gerektirir.

- Gaz Maliyeti: Yüksek saflıktaki azot veya argon nispeten pahalıdır ve büyük ölçekli üretimde maliyet etkinliği ile kesim kalitesi arasında bir denge gerektirir.

Güvenlik, çevre koruma ve maliyet etkinliği, endüstriyel lazer kesim makinesi uygulamalarında kritik faktörlerdir. Doğru bir gaz seçimi ve kullanım stratejisi, üretim istikrarını sağlarken riski azaltabilir.

Uygun yardımcı gazın seçimi, lazer kesim proses optimizasyonunun önemli bir bileşenidir. Oksijen, azot, hava veya diğer özel gazların seçimi, malzeme özellikleri, kalınlık, kesme hızı ve hassasiyet gereksinimleri, kerf geometrisi ve çevre güvenliği gibi faktörlere bağlıdır. Gaz tipi, basınç ve akış hızının stratejik olarak seçilmesi ve lazer kesim makinesi parametreleri ile üretim gereksinimlerinin göz önünde bulundurulması, yalnızca kesim verimliliğini ve kesim kalitesini artırmakla kalmaz, aynı zamanda işlem sonrası maliyetleri de düşürerek endüstriyel üretim için verimli ve istikrarlı bir çözüm sunar.

Gaz Seçiminin Lazer Kesim Kalitesi Üzerindeki Etkisi

Lazer kesim sürecinde, yardımcı gaz yalnızca kesim hızını belirlemekle kalmaz, aynı zamanda kesim kalitesini de doğrudan etkiler. Gaz seçimi, kesim yüzey kalitesini, kesme genişliğini, ısıdan etkilenen bölgeyi (HAZ) ve sonrasındaki işlem zorluğunu belirlemede önemli bir rol oynar. Aşağıda, gazın lazer kesim kalitesi üzerindeki spesifik etkisi çeşitli açılardan analiz edilmektedir.

Yüzey Kaplaması ve Kenar Kalitesi

Kesimin yüzey kalitesi lazer kesim kalitesinin önemli bir göstergesidir.

- Paslanmaz çelik veya alüminyumun azotla kesilmesi oksidasyonu etkili bir şekilde önler, parlak ve pürüzsüz bir kesim sağlar ve neredeyse hiç son işlem gerektirmez.

- Karbon çeliğinin oksijenle kesilmesi daha hızlı kesme hızları sunar, ancak kenarlarda hafif bir oksit tabakasının oluşmasına neden olabilir, bu da daha koyu bir yüzey rengine yol açar ve ek taşlama veya temizlik gerektirir.

- Hava ile kesme, yüzey kalitesinin daha az talep gördüğü ince sac metal işleme için uygun hale getirerek, bu ikisinin arasında bir yerde kesilmiş bir yüzey kalitesi sunar.

Yüzey kalitesi, bileşen montajının doğruluğunu ve ürün görünümünü doğrudan etkiler, bu nedenle doğru gazı seçmek, kaynakta yeniden işleme ve son işlem maliyetlerini azaltabilir.

Kesim Hızı ve Verimliliği

Farklı gazların reaksiyon mekanizmaları kesme hızındaki farklılıkları belirler:

- Oksijenli kesme: Metalle reaksiyona girerek ilave ısı üretir, eriyik boşalmasını hızlandırır ve kalın karbonlu çelik levhalarda kesme hızını artırır.

- Azotla kesme: Kesme hızları oksijenden daha düşük olmasına rağmen, yüksek kalitede kesim sağlar ve sıkı kenar gereksinimleri olan hassas işleme için uygundur.

- Hava kesimi: Orta ve düşük kalınlıktaki malzemelerin hızlı işlenmesi için uygundur, gaz maliyetlerini düşürürken verimliliği sağlar.

Yüksek hacimli üreticiler için, lazer kesim verimliliği ile kesim kalitesi arasında bir denge bulmak, gaz seçimini optimize etmenin anahtarıdır.

Isıdan Etkilenen Bölge ve Deformasyon

Isıdan etkilenen bölgenin (HAZ) büyüklüğü, malzemenin deformasyona karşı duyarlılığını belirler.

- İnert gazlar (azot, argon): Kesme sırasında ısı iletim aralığını etkili bir şekilde azaltarak, HAZ'ı en aza indirir ve malzemenin orijinal özelliklerini korur.

- Oksijenli kesme: Açığa çıkan ilave ısı, özellikle ince levhaların kesimi sırasında HAZ'ı artırabilir ve hafif kenar eğrilmesine yol açabilir.

Havacılık ve hassas elektronik bileşenler gibi endüstrilerde, HAZ'ı en aza indirmek, parça dayanıklılığını ve kararlılığını sağlamak için çok önemlidir.

Kerf Genişliği ve Konikliği

Yardımcı gazın basıncı ve saflığı kerf genişliğini etkiler:

- Yüksek basınçlı nitrojen kesimi: daha dar bir kesim aralığı oluşturarak dikeyliği ve tutarlılığı korur.

- Oksijen kesimi: Kesme hızı yüksek olmasına rağmen, kerf nispeten geniştir ve hafif bir koniklik gösterebilir.

- Yetersiz gaz akışı: Eriyik malzemenin zamanında boşaltılmasını engeller, bunun sonucunda düzensiz kesimler ve düşük kesme hassasiyeti ortaya çıkar.

Kerf genişliği, montaj boşluğunu ve malzeme kullanımını doğrudan etkilediğinden, imalat sanayinde üretim maliyetlerini düşürmek için önemli bir husustur.

Çapak Alma ve Kesme Sonrası Adımların Azaltılması

Yardımcı gazın doğru seçimi, sonraki işlem adımlarını azaltabilir:

- Azotla kesme: Pürüzsüz, oksitsiz bir kesim sağlar, çapak alma ve parlatma adımlarını önemli ölçüde azaltır.

- Karbon çeliğinin oksijenle kesilmesi: Kesilen kenarlarda oksit tabakaları ve çapaklar kolayca oluşur ve sonrasında parlatma işlemi gerektirir.

- Hava kesimi: Kenarlarda hafif çapaklar oluşabilir, ancak düşük maliyetli üretim için kabul edilebilir bir seçenektir.

Çapak alma ve son işlem adımlarının azaltılması, üretim verimliliğini artırmanın yanı sıra, özellikle büyük ölçekli üretim için önemli olan işgücü ve ekipman yatırımını da azaltır.

Yardımcı gaz seçimi, lazer kesim kalitesini doğrudan belirler. Oksijen, nitrojen veya havanın doğru kullanımı yalnızca kesim hızını ve verimliliğini etkilemekle kalmaz, aynı zamanda yüzey kalitesini, ısıdan etkilenen bölge boyutunu, kesme genişliğini ve buna bağlı işlem maliyetlerini de etkiler. Bir kesim planı geliştirirken, şirketler verimli, istikrarlı ve yüksek kaliteli lazer kesim sonuçları elde etmek için yardımcı gazı, akış hızını ve basıncı bilimsel olarak seçmek amacıyla malzeme özelliklerini, kalınlığı ve hassasiyet gereksinimlerini göz önünde bulundurmalıdır.

Yardımcı Gazların Karşılaştırmalı Analizi

Lazer kesimde kullanılan yaygın yardımcı gazlar arasında oksijen, azot, basınçlı hava, argon ve bazı özel gazlar bulunur. Farklı gazların, kesim hızı, kesim kalitesi, maliyet ve uygulama senaryoları açısından kendine özgü avantajları ve sınırlamaları vardır. Aşağıda, yaygın olarak kullanılan birkaç gaz karşılaştırılmakta ve analiz edilmektedir.

Oksijen (O2)

Oksijen, karbon çeliğinin lazer kesiminde en yaygın kullanılan yardımcı gazdır.

- Kesme Hızı: Oksijen, metalle güçlü bir oksidasyon reaksiyonuna girerek ilave ısı açığa çıkarır ve kalın levha kesme verimliliğini önemli ölçüde artırır.

- Kesim Kalitesi: Kesim kenarında oksit tabakası oluşur ve bu da daha koyu bir yüzey rengine neden olur. Bazı durumlarda ek taşlama veya çapak alma gerekebilir.

- Uygulama: Kalın karbonlu çelik ve paslanmaz çelik levhaların düşük hassasiyetli kesimi.

- Dezavantajları: Kesik kenar korozyon direncini azaltabilir, bu nedenle yüksek hassasiyet ve yüksek yüzey kalitesi gerektiren parçalar için uygun değildir.

Bu nedenle oksijen kesme, yüksek verimlilik gerektiren ancak daha az zorlu kesme yüzeyleri gerektiren uygulamalar için daha uygundur.

Azot (N2)

Azot, lazer kesim makinelerinde en yaygın kullanılan inert gazlardan biridir ve özellikle paslanmaz çelik ve alüminyum gibi yüksek kaliteli malzemelerin kesimi için uygundur.

- Kesme Hızı: Kesme hızı oksijenden daha düşüktür, ancak yüksek basınçlı nitrojen kararlı bir kesme sağlayabilir.

- Kesim Kalitesi: Kesimler pürüzsüzdür ve oksit tabakalarından arındırılmıştır, çok az veya hiç son işlem gerektirmez.

- Uygulamalar: Paslanmaz çelik, alüminyum, alüminyum alaşımları ve bakır gibi yüksek kenar kalitesi gerektiren malzemeler.

- Dezavantajları: Özellikle kalın levhaların işlenmesinde yüksek azot tüketimi ve yüksek maliyet.

Azotla kesme, otomotiv parçaları, havacılık ve tıbbi cihazlar gibi yüksek hassasiyetli üretim endüstrileri için uygundur.

Sıkıştırılmış hava

Hava kesimi, düşük maliyeti ve kolay temin edilebilmesi nedeniyle orta ve ince levhaların kesilmesinde yaygın olarak kullanılır.

- Kesme Hızı: Oksijen ve azot arasında, orta hızlı işlemeye uygundur.

- Kesim Kalitesi: Kesimler genellikle pürüzsüzdür, kenarlarda hafif oksitlenme veya çapaklanma olabilir.

- Uygulamalar: Özellikle maliyet açısından hassas endüstrilerde karbon çeliği, paslanmaz çelik ve alüminyumun ince sac kesimi. Avantajları: Düşük maliyet, güçlü çok yönlülük ve küçük ve orta ölçekli işleme şirketleri için uygundur.

Hava ile kesme, nitrojen ile aynı kesim kalitesini sunmasa da, yüksek maliyet etkinliği sayesinde orta ve düşük segment pazarlarda yaygın olarak kullanılmaktadır.

Argon (Ar)

Argon, özel malzemelerde veya yüksek kesme korumasının gerektiği yerlerde sıklıkla kullanılan inert bir gazdır.

- Kesme hızı: Azot ve oksijenden daha düşüktür, ancak kararlı bir kesme koruması sağlar.

- Kesim kalitesi: Oksit tabakalarından arındırılmış kesim, pürüzsüz kenar bitişi ile malzemenin kimyasal özelliklerine zarar gelmesini önler.

- Uygulamalar: Titanyum alaşımları, magnezyum alaşımları ve diğer reaktif metallerin kesimi.

- Dezavantajları: Yüksek gaz maliyeti ve düşük kesme verimliliği, genellikle büyük ölçekli seri üretime uygun değildir.

Argon kesimi daha çok havacılık ve tıbbi cihaz üretimi gibi yüksek katma değerli malzemelerin işlenmesinde kullanılır.

Diğer özel gazlar

Yaygın gazlar olan oksijen, azot, hava ve argona ek olarak, bazı özel proseslerde karışık veya özel gazlar kullanılır.

- Karışık gazlar: Örneğin, nitrojen ve argon karışımı hem iyi bir kesim kalitesi hem de iyi bir kesim koruması sağlayabilir.

- Helyum (He): Sınırlı sayıda üst düzey uygulamada kullanılır, mükemmel ısı dağılımı sağlar ancak maliyeti oldukça yüksektir.

Bu tür gazlar genellikle bilimsel araştırma deneylerinde veya özel proseslerde kullanılır ve henüz endüstriyel üretimde yaygın olarak benimsenmemiştir.

Lazer kesim sürecinde farklı gazların farklı performans avantajları vardır: Oksijen hızlı ve verimli bir şekilde keser, bu da onu kalın karbonlu çelik levhalar için uygun hale getirir. Azot yüksek kalitede ve oksidasyonsuz kesim yapar, bu da onu paslanmaz çelik ve alüminyum için uygun hale getirir. Hava düşük maliyetli kesim yapar ve yüksek çok yönlülük sunar, bu da onu orta ve ince levhaların işlenmesi için uygun hale getirir. Argon yüksek koruma sağlar, bu da onu özel metaller ve üst düzey üretim için uygun hale getirir. Yardımcı gaz seçerken, şirketler malzeme özelliklerini, kesim kalınlığını, hassasiyet gereksinimlerini ve maliyet bütçesini göz önünde bulundurmalı ve kesim kalitesi ile üretim verimliliği arasında optimum dengeyi sağlamak için lazer kesim süreci parametrelerini bilimsel olarak formüle etmelidir.

Gaz Seçimi Optimizasyon Stratejileri

Gerçek üretimde, yardımcı gazın optimum seçimi, lazer kesimin genel kalitesini ve verimliliğini doğrudan belirler. Değişen malzeme türleri, kalınlıklar ve hassasiyet gereksinimleri nedeniyle, şirketlerin kesim stratejilerini belirli koşullara göre esnek bir şekilde ayarlamaları gerekir. Aşağıda bazı yaygın optimizasyon stratejileri verilmiştir:

Malzeme türüne göre doğru gazın seçilmesi

- Karbon çelik kesimi: Oksijen, oksidasyon reaksiyonu sonucu oluşan ısıyı kullanarak kesme verimliliğini artırdığından, özellikle kalın levha kesiminde önerilir.

- Paslanmaz çelik ve alüminyum kesimi: Oksitlenmeyi önlemek ve parlak, pürüzsüz bir kesim sağlamak için azot önerilir.

- Demir dışı metaller ve özel alaşımlar: Argon veya azot mükemmel koruma sağlayarak, kesimin kimyasal özelliklerinde değişiklik olmasını önler.

Farklı malzemelerin farklı gaz tipleriyle eşleştirilmesiyle, kesim kalitesi kaynağında sağlanabilir.

Malzeme kalınlığı ve kesme hızı dikkate alındığında

- Kalın sac kesimi: Oksijen, kesme hızını önemli ölçüde artırır ancak son işlemde gelişmiş yüzey temizliği gerektirir.

- İnce sac kesimi: Azot veya hava daha uygundur, temiz bir kesim kenarı sağlarken kontrollü kesme genişliği sağlar.

Üretim pratiğinde kalınlık ve kesme hızı arasındaki denge, verimlilik ve maliyet açısından optimum çözümü belirler.

Gaz Basıncı ve Akışının Optimize Edilmesi

Yardımcı gazın basıncı ve akışı, kesimin cüruf giderme ve soğutma etkilerini doğrudan etkiler:

- Yüksek basınçlı nitrojen: Dar ve pürüzsüz kesimler üreterek yüksek hassasiyetli kesimler için uygundur.

- Düşük basınçlı oksijen: Sıradan karbon çeliğinin işlenmesinde kullanılır, gaz tüketimini azaltırken verimliliği sağlar.

Gaz basıncının doğru ayarlanması, kesimde aşırı çapak ve cüruf kalıntısının oluşmasını önleyerek genel kesim kalitesini artırır.

Kesim Kalitesi ve Maliyet Kontrolünü Dengeleme

Gerçek üretimde şirketlerin genellikle performans ve maliyet kısıntısı arasında bir denge kurması gerekir.

- Üst düzey uygulamalar: Havacılık ve tıbbi cihazlar gibi endüstriler, kesimde serbest oksit tabakasının oluşmasını sağlamak için azot veya argon tercih eder.

- Seri üretim: Ev aletleri ve sac metal işleme gibi endüstriler hava veya oksijenle kesmeyi tercih ediyor, bu da onları daha uygun maliyetli seçenekler haline getiriyor.

Proses parametrelerinin ve gaz konfigürasyonunun optimize edilmesiyle maliyet azaltımı ve verimlilik artışı sağlanabilir.

Çevresel ve Güvenlik Faktörlerini Göz Önünde Bulundurun

Yardımcı gaz seçimi sadece kesme kalitesini etkilemekle kalmaz, aynı zamanda atölye ortamını ve işletme güvenliğini de etkiler:

- Oksijen kullanırken yangın riskine dikkat edin.

- Yüksek basınçlı nitrojen veya hava kullanırken ekipmanın emniyetini ve dengesini sağlayın.

- Kesim dumanı ve egzoz emisyonlarının azaltılması çevre gerekliliklerine uygundur.

Şirketler verimliliği gözetirken aynı zamanda çevre dostu üretimi de ön planda tutmalı.

Gaz seçiminin optimizasyonu, malzeme türü, kalınlık, kesme hızı, maliyet bütçesi, güvenlik ve çevre koruma gibi birçok faktörün dikkate alınmasını gerektiren kapsamlı bir süreçtir. Yardımcı gaz kombinasyonlarının optimize edilmesi ve proses parametrelerinin ayarlanmasıyla, yalnızca lazer kesim kalitesi iyileştirilmekle kalmaz, aynı zamanda verimlilik ve maliyet de dengelenebilir ve bu da şirketlerin üretim rekabet gücünü artırır.

Özet

Modern imalatta yüksek hassasiyetli ve yüksek verimli bir işleme yöntemi olan lazer kesim, metal işleme, otomotiv üretimi, havacılık ve elektronik gibi çeşitli alanlarda yaygın olarak kullanılmaktadır. Lazer gücü, kesme hızı ve optik sistem gibi donanım faktörlerinin yanı sıra, yardımcı gazların seçimi ve optimizasyonu da kesme sonuçlarını belirlemede önemli faktörlerdir.

Oksijen, azot, hava ve argondan farklı gazlar, kesme hızı, kesme yüzeyi kalitesi, maliyet kontrolü ve çevresel uyumluluk açısından kendi avantaj ve dezavantajlarına sahiptir. Oksijenle kesme, kalın levhaların yüksek verimli işlenmesi için uygundur; azotla kesme, yüksek hassasiyet ve yüksek kalite gereksinimlerini karşılar; hava ile kesme, düşük maliyet ve esnekliği bir araya getirir; argon ve özel gazlar ise özel alaşımlarda ve ileri teknoloji uygulamalarında avantajlar sunar. Gerçek üretimde, şirketler malzeme özellikleri, levha kalınlığı, hassasiyet gereksinimleri, kesme verimliliği ve maliyet bütçesine göre uygun yardımcı gazı ve işlem parametrelerini bilimsel olarak seçmelidir.

Aynı zamanda, uygun gaz akışı ve basınç düzenlemesi, sadece kesme kenarı kalitesini iyileştirmek ve ısıdan etkilenen bölgeyi azaltmakla kalmaz, aynı zamanda sonraki taşlama ve çapak alma işlemlerini de azaltarak üretim verimliliğini ve ürün tutarlılığını önemli ölçüde artırır. Özellikle imalat sanayinde giderek artan rekabet ortamında, maliyetleri düşürmek ve verimliliği artırmak için lazer kesim süreçlerini optimize etmek, şirketler için rekabet güçlerini artırmanın önemli bir yolu haline gelmiştir.

Kısacası, yardımcı gazların bilimsel ve optimize edilmiş seçimi, yalnızca kesim kalitesini ve verimliliğini etkilemekle kalmaz, aynı zamanda verimli üretim, maliyet kontrolü ve sürdürülebilir kalkınmanın sağlanmasında da önemli bir faktördür. Akıllı üretimin gelecekteki trendinde, üreticiler gelişmiş lazer kesim ekipmanları ve optimize edilmiş yardımcı gaz stratejilerinden yararlanarak yüksek kaliteli işleme ve verimli üretime yönelik pazar taleplerini daha iyi karşılayabileceklerdir.

Lazer Çözümü Alın

Gerçek üretimde, farklı şirketler çok farklı kesim gereksinimleriyle karşı karşıyadır: bazıları kalın karbon çelik levhalarda yüksek verimli işleme gerektirirken, bazıları paslanmaz çelik ve alüminyum alaşımlarının yüksek kaliteli kesimine öncelik verirken, bazıları da özel malzemelerin hassas üretimine odaklanır. Gelişen ihtiyaçlara rağmen, gaz seçimi ve lazer kesim prosesi optimizasyonunda bilimsel destek, kesim kalitesini ve verimliliğini sağlamanın anahtarı olmaya devam etmektedir.

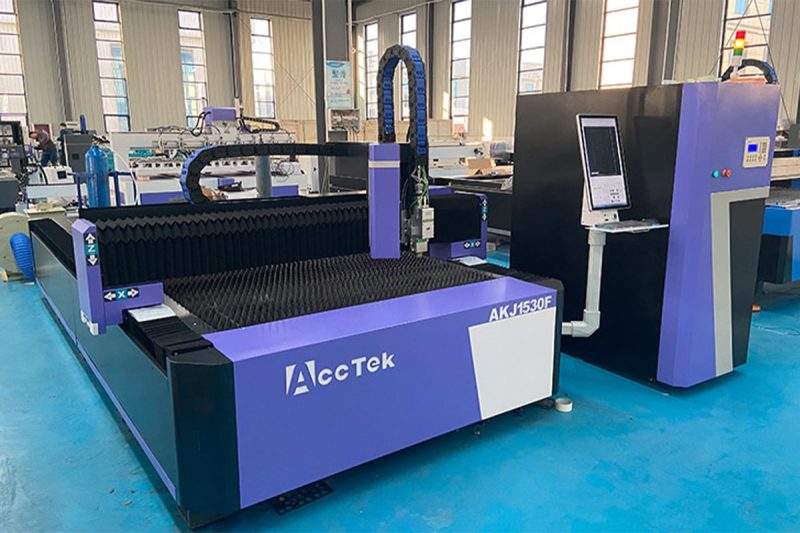

Üretim ihtiyaçlarınıza özel lazer kesim çözümleri hakkında daha fazla bilgi edinmek veya ekipman seçimi, proses parametreleri ve yardımcı gaz uygulaması konusunda profesyonel tavsiye almak isterseniz, lütfen bizimle iletişime geçin. Lazer işleme alanında köklü bir üretici olarak, AccTek Lazer dünya çapındaki müşterilerimize yüksek performanslı lazer kesim ekipmanları ve kapsamlı teknik destek sunarak, daha verimli, uygun maliyetli ve yüksek kaliteli üretim elde etmenize yardımcı olmayı taahhüt eder.

Metal işleme, otomotiv, sac metal, havacılık veya hassas üretim sektörlerinde faaliyet gösteriyor olun, işletmenizin rakiplerinden sıyrılmasına yardımcı olacak özelleştirilmiş lazer kesim çözümleri sunabiliriz.

İletişim bilgileri

- [email protected]

- [email protected]

- +86-19963414011

- 3 Bölge A, Lunzhen Sanayi Bölgesi, Yucheng Şehri, Shandong Eyaleti.

Lazer Çözümleri Alın