¿Cómo afecta el sistema de suministro del haz a la eficiencia de una máquina de soldadura láser?

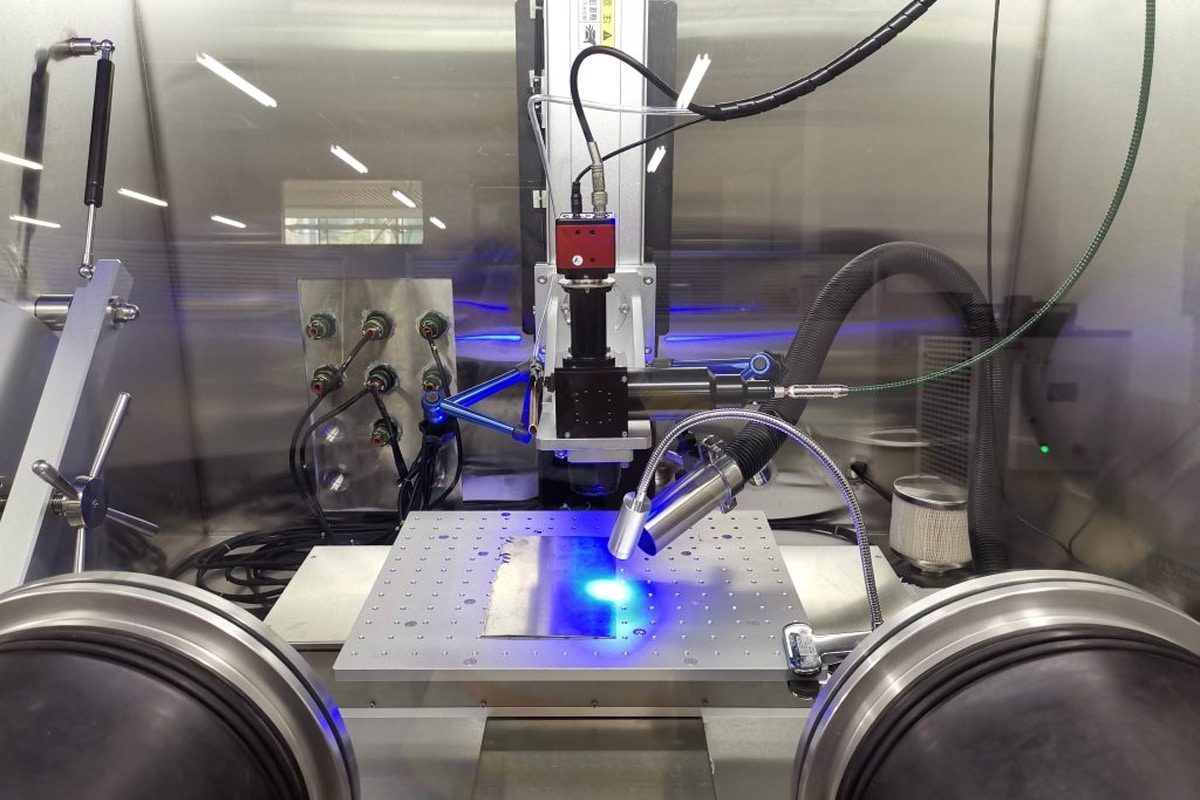

En la fabricación moderna, la eficiencia de las máquinas de soldadura láser no solo depende del tipo de fuente láser (como fibra, CO₂ o láseres ultrarrápidos) y la potencia, sino que también está estrechamente relacionada con los sistemas de suministro del haz. El sistema incluye componentes esenciales como fibras ópticas, reflectores, lentes de enfoque y cabezales de soldadura, y su eficiencia de transmisión afecta directamente la calidad del haz láser, la precisión del enfoque y la estabilidad energética. Los componentes de transmisión del haz de alta calidad reducen la pérdida de energía y la desviación del punto, lo que resulta en una calidad de soldadura más consistente y de alta precisión, así como en una mayor velocidad de soldadura en soldadura y corte, a la vez que reducen las zonas afectadas por el calor (ZAT) y la tasa de defectos.

Un sistema de transmisión de haz bien diseñado también debe considerar la seguridad y la estabilidad del entorno industrial, incluyendo la colisión eficiente mediante transmisión por espejo o fibra de alta reflectividad, y adoptar una trayectoria óptica cerrada o un mecanismo de enfoque automático, como el acoplamiento automático de luz, la monitorización remota o la optimización del enfoque por IA, para hacer frente a interferencias como la vibración y los cambios de temperatura durante la soldadura y garantizar la fiabilidad del funcionamiento continuo. Por lo tanto, en cualquier máquina de desgaste láser de alta precisión orientada al mercado, el sistema de transmisión de haz es el elemento clave y la garantía clave para un funcionamiento eficiente, estable y con bajo coste de mantenimiento.

Tabla de contenido

Comprensión de los sistemas de entrega de haces

En la fabricación moderna, los sistemas de suministro de haz son fundamentales para transportar la luz láser de forma eficiente y precisa desde la fuente de producción hasta el punto de soldadura. Generalmente, están compuestos por fibras ópticas o reflectores, lentes de enfoque, ventanas protectoras y cabezales de soldadura, entre otros. Deben garantizar una baja pérdida de energía y la calidad del haz para lograr una soldadura estable y de alta precisión. La transmisión de fibra de alta calidad o los espejos de alta reflectividad, combinados con una alineación precisa, minimizan el desplazamiento y las pérdidas de punto, garantizando así que la máquina de soldadura láser de alta precisión mantenga una profundidad y calidad de soldadura constantes en diferentes materiales (como acero inoxidable, acero al carbono y aleaciones de aluminio).

Además, un sistema de transmisión del haz bien diseñado debe considerar la fiabilidad y la facilidad de mantenimiento en aplicaciones industriales. Por lo tanto, para los clientes que buscan la rentabilidad, el sistema de transmisión del haz es fundamental para el rendimiento de la máquina de soldadura láser; un diseño y un mantenimiento excelentes determinan directamente la precisión de la soldadura, la eficiencia de la producción y la fiabilidad del equipo. Para lograr una experiencia de soldadura más estable y eficiente, es fundamental prestar atención a la selección, el método de alineación y las especificaciones de mantenimiento diario de los componentes de transmisión del haz.

Componentes clave del sistema de transmisión del haz

En una máquina de soldadura láser de alta precisión, cada componente del sistema de transmisión del haz es crucial y determina directamente la calidad, la eficiencia y la estabilidad de la soldadura. A continuación, se presenta un análisis de los cuatro componentes principales:

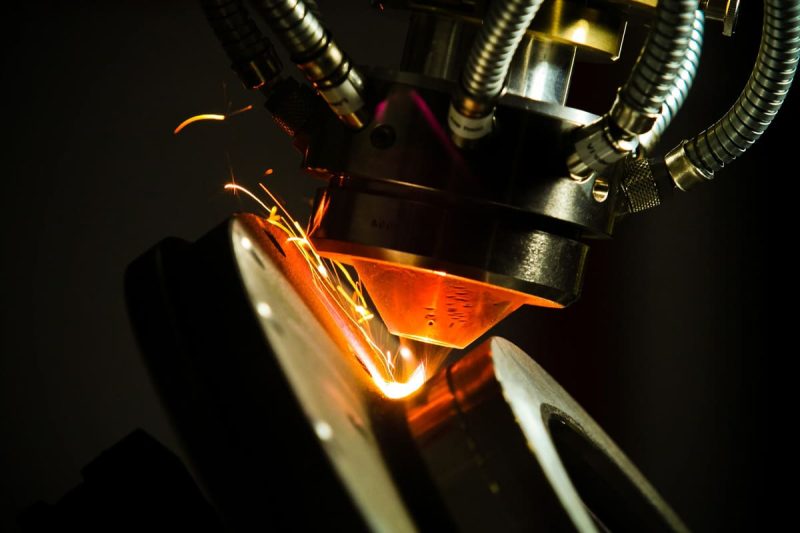

Fibra óptica: La fibra óptica transmite el láser desde la fuente hasta el cabezal de soldadura y determina la potencia máxima de transmisión. La fibra óptica de alta calidad (como la autorefrigerante, la de baja dispersión modal y la con conector QBH estándar) puede reducir significativamente la atenuación y mejorar la eficiencia y la estabilidad generales. Especialmente en sistemas de soldadura láser de fibra de alta potencia de varios kilovatios, el rendimiento de la fibra óptica afecta directamente la vida útil del sistema y la frecuencia de mantenimiento.

Expansor de haz: Los expansores de haz se utilizan para controlar el diámetro del haz y el ángulo de divergencia, y pueden ser refractivos o reflectantes (como Galileo o Cassegrain). Pueden reducir la difusión puntual, mejorar la precisión del enfoque y de la soldadura. Los expansores de haz reflectantes también pueden evitar la aberración cromática y la aberración esférica, y son adecuados para sistemas láser UV/IR/ultrarrápidos.

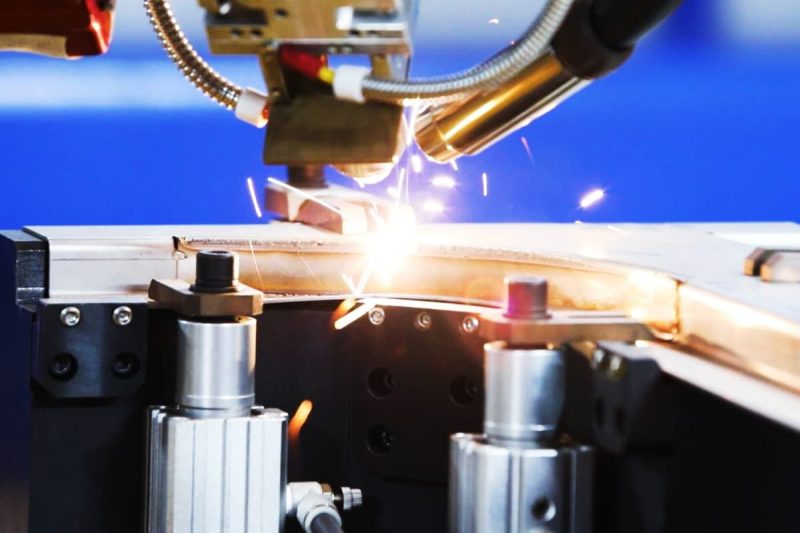

Espejos y reflectores: Estos dispositivos ópticos dirigen la trayectoria del haz y deben contar con recubrimientos de alta reflectividad (como película metálica o de plata) para reducir las pérdidas por reflexión y mantener la consistencia de la calidad del haz. Los sistemas de alta potencia también utilizan lentes de enfoque reflectantes (parabólicas o descentradas) para evitar daños en las lentes y lograr un diseño de cabezal de soldadura de alta estabilidad.

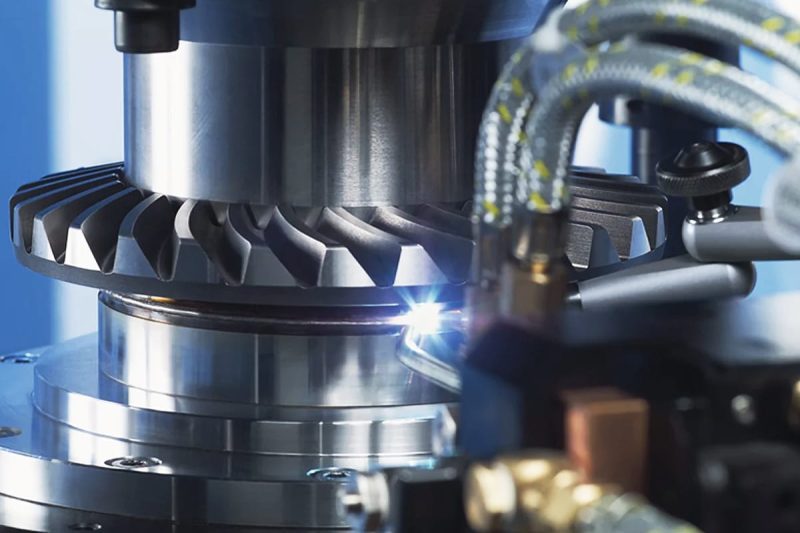

Boquilla y cabezal de enfoque: El cabezal de enfoque capta el haz y controla el enfoque de la soldadura, un componente importante que determina la profundidad de penetración y la calidad de la soldadura. Los cabezales de enfoque eficientes suelen contar con funciones de autoenfoque y proporcionan gas protector junto con la boquilla, lo que previene eficazmente la oxidación y las salpicaduras, además de mejorar la estabilidad de la soldadura.

Los componentes principales del sistema de emisión del haz trabajan en conjunto para formar un sistema de emisión del haz estable y de alta precisión. La fibra óptica de alta calidad, los expansores de haz de precisión, los reflectores resistentes de alta potencia y los cabezales de enfoque de alto rendimiento garantizan conjuntamente la precisión de la soldadura, la profundidad de penetración y la estabilidad del sistema. Un diseño y una selección cuidadosos no solo mejoran significativamente la eficiencia operativa del... máquina de soldadura láser de fibra pero también ayudan a los fabricantes a reducir los costos de mantenimiento y lograr resultados rentables.

Factores clave que afectan la eficiencia de entrega del haz

En una máquina de soldadura láser de alto rendimiento, la eficiencia de la emisión del haz es el indicador clave que determina la calidad de la soldadura y la estabilidad de la producción. Esto no solo se relaciona con el diseño del sistema, sino también con la operación y el mantenimiento diarios. Los siguientes cuatro factores afectan de forma integral el rendimiento de la emisión del haz y el resultado de la soldadura:

Calidad del haz (M2)

Cuanto menor sea el valor de M2, más cercano estará el haz al modo gaussiano ideal, con mayor densidad de energía y capacidad de enfoque. Diversos estudios han demostrado que reducir M2 (de 11,6 a 1,25) puede aumentar la velocidad de soldadura aproximadamente 5,5 veces, la estabilidad de la soldadura (CPK) 2,3 veces y mejorar la eficiencia general de la soldadura. Esto optimiza directamente la penetración y el rendimiento de la soldadura láser en materiales como aleaciones de aluminio y acero al carbono.

Pérdida de potencia

Pequeñas pérdidas en la transmisión pueden acumularse y amplificarse, provocando una disminución de la potencia de salida. Las principales causas incluyen:

- Curvatura de la fibra y desajuste de modos

- Contaminación de la superficie del espejo/reflector o envejecimiento del revestimiento

- Fallo de trayectoria óptica cerrada

Incluso si se pierde solo entre 1 y 2% de energía, esto afectará la consistencia de la soldadura y la capacidad de producción. Por lo tanto, lograr una trayectoria óptica de baja pérdida y un mantenimiento regular son fundamentales para garantizar una producción estable.

Estabilidad del sistema

El cambio de enfoque causado por la excentricidad de la trayectoria óptica o la vibración mecánica provocará desviaciones en la posición y profundidad de la soldadura, aumentará el tiempo de inactividad de la máquina y la tasa de desperdicios, y reducirá la OEE (eficacia general del equipo). La alineación inteligente de la trayectoria óptica y el diseño de la plataforma mecánica pueden mejorar significativamente la estabilidad del sistema.

Requisitos de mantenimiento

La frecuencia y la estrategia de mantenimiento afectan directamente la eficiencia de la transmisión, incluyendo, entre otros:

- Limpie la interfaz de fibra óptica o la lente de enfoque.

- Reemplace el revestimiento protector de la ventana del espejo.

- Prevención del polvo y calibración periódica

Un buen mantenimiento permite mantener la eficiencia del haz en un alto nivel, reduciendo el mantenimiento no programado y las pérdidas de energía.

En el sistema de transmisión del haz, cuatro factores principales determinan conjuntamente la eficiencia de la transmisión del haz y la mejora general del rendimiento de la máquina de soldadura láser: Primero, la excelente calidad del haz (Calidad del Haz, M2 y BPP) permite que el láser enfoque con mayor precisión, logrando así una mayor velocidad y precisión de soldadura; segundo, el diseño de trayectoria óptica de baja pérdida y el recubrimiento del espejo pueden minimizar la pérdida de potencia y garantizar una salida de energía estable; tercero, la estabilidad confiable del sistema puede evitar tiempos de inactividad y errores de soldadura causados por desplazamiento del enfoque o vibración mecánica; finalmente, la gestión estandarizada del mantenimiento (como la limpieza regular de las interfaces de fibra, los espejos y las ventanas protectoras) puede garantizar un funcionamiento estable a largo plazo y reducir las tasas de fallas. La optimización general de estos enlaces no solo puede mejorar significativamente la precisión y la productividad de la soldadura, sino que también le brinda menores costos de mantenimiento y una mayor rentabilidad operativa de su inversión en la máquina de soldadura láser.

El impacto específico del sistema de suministro del haz en la eficiencia de la soldadura

En una máquina de soldadura láser de alto rendimiento, el sistema de suministro del haz no solo transmite el láser, sino que también es el elemento clave que determina la eficiencia de la soldadura y la calidad del producto. A continuación, se presenta un análisis detallado de las cuatro dimensiones clave:

Velocidad de soldadura: Un sistema de suministro de haz de alta calidad permite una transferencia de energía eficiente, lo que permite que el láser complete las tareas de soldadura en menos tiempo. Por ejemplo, al mejorar el rendimiento del suministro de haz, se acelera la velocidad de avance de la costura, se reduce significativamente el tiempo de ciclo y se mejora significativamente la eficiencia de producción.

Exactitud y precisión: La excelente calidad del haz (bajo M2, alto BPP) facilita la microsoldadura y el procesamiento de componentes de precisión. En la práctica, el tamaño del punto se puede controlar a menos de 0,2 mm, lo cual se utiliza ampliamente en industrias como la aeroespacial y la médica, con requisitos extremadamente altos de geometría y superficie de soldadura.

Aprovechamiento del material: La concentración precisa y la salida de energía estable se traducen en una zona afectada por el calor (ZAC) más pequeña, lo que reduce la deformación del material y la pérdida de calor. Esto no solo reduce la tasa de desperdicio, sino que también ahorra costos de material y mejora la sostenibilidad de la fabricación.

Eficiencia general del equipo: Una alimentación eficiente del haz no solo reduce el tiempo de inactividad del sistema y la tasa de errores de soldadura, sino que también aumenta la productividad horaria del equipo. Por lo tanto, optimizar el sistema de alimentación del haz es fundamental para lograr una alta OEE y la continuidad de la producción.

Al optimizar la eficiencia de transmisión, la calidad del haz, la estabilidad y las especificaciones de mantenimiento del sistema de transmisión, se puede lograr una mayor velocidad de soldadura, mayor precisión, menor pérdida de material y mayor confiabilidad del equipo. Para los compradores, esto significa obtener una rentabilidad más competitiva y una mayor rentabilidad operativa en la adquisición de máquinas de soldadura láser.

Sugerencias para optimizar el sistema de transmisión del haz para mejorar la eficiencia

En una máquina de soldadura láser de alto rendimiento, el sistema de transmisión del haz determina directamente la calidad de la soldadura y la eficiencia de la producción. Optimizar este sistema no solo mejora la velocidad, la precisión y la consistencia de la soldadura, sino que también reduce el consumo de energía y los costos de mantenimiento, lo que puede generar una mayor rentabilidad para los inversores. Por lo tanto, esta sección analizará en profundidad medidas de optimización específicas desde tres puntos de vista: "Alineación y calibración", "Control de calidad" y "Actualización de funciones avanzadas".

Alineación y calibración

La alineación de la trayectoria óptica es el primer paso para garantizar una transmisión eficiente. El uso regular de un calibrador de luz roja (o un puntero láser de luz visible de baja potencia) para alinear componentes clave como la salida de fibra, la lente colimadora y el cabezal de enfoque puede evitar la desviación del punto y la deriva del enfoque, mejorando así la consistencia y la repetibilidad de la soldadura.

- Proceso y frecuencia de calibración: Se recomienda realizar comprobaciones de la alineación del camino óptico después de la primera instalación del equipo, después de reparaciones importantes y mensualmente, o antes de cada lote de producción. Utilice un analizador de haz para supervisar la forma del punto y confirmar que parámetros como M2 y BPP se mantengan dentro del rango de diseño. Utilice un medidor de potencia para medir la diferencia de potencia antes y después de la transmisión y verificar si la pérdida se encuentra dentro de un rango aceptable.

- Herramientas y métodos: La alineación automática o semiautomática mediante un goniómetro CCD autocolimador de alta precisión o una mesa de alineación láser ayuda a detectar rápidamente pequeñas desviaciones y realizar correcciones inmediatas, especialmente en entornos con vibraciones o cambios de temperatura, lo que puede mejorar significativamente la estabilidad del sistema.

- Seguridad y registros: Asegúrese de seguir las normas de seguridad durante la calibración y evite el contacto visual directo con el láser. Registre cada dato de calibración y cree un historial de la estabilidad de la trayectoria óptica para facilitar el análisis de tendencias y el mantenimiento preventivo posteriores.

Medidas de control de calidad

Un estricto control de calidad es la clave para mantener la eficiencia de transmisión del haz.

- Monitoreo en tiempo real de la pérdida de transmisión: Instale medidores de potencia láser en los nodos clave de la trayectoria óptica para monitorear los cambios de potencia láser en tiempo real. Si se detecta una pérdida anormal (por ejemplo, >1–2%), verifique inmediatamente si hay flexión de la fibra, contaminación del espejo o envejecimiento del recubrimiento para evitar la acumulación de pérdida de energía oculta que afecte los resultados de la soldadura.

- Ciclo de limpieza y reemplazo: Desarrolle un plan de limpieza y reemplazo para espejos, ventanas protectoras y cabezales de enfoque según el nivel de polvo y salpicaduras en el entorno de uso. Por ejemplo, en entornos con polvo o salpicaduras, las lentes protectoras deben revisarse a diario o en cada turno para evitar la dispersión y absorción causadas por la contaminación. En condiciones normales, los componentes de recubrimiento óptico de alta precisión deben limpiarse semanalmente y reemplazarse cada dos meses para mantener una trayectoria óptica de baja pérdida.

- Medio ambiente y protección: Proporcionar medidas de protección correspondientes para los componentes ópticos, como cabinas de trayectoria óptica selladas, purgas de gas o dispositivos de protección de gas para reducir la entrada de partículas en el aire y escoria de soldadura en la trayectoria óptica; realizar un tratamiento de aislamiento de vibraciones en las interfaces de fibra y mesas ópticas para reducir el impacto de la vibración mecánica en la estabilidad del punto de luz.

Funciones avanzadas

Además de las medidas de optimización maduras, las tecnologías avanzadas pueden lograr una transmisión del haz más inteligente y estable:

- Cabezal de enfoque refrigerado activamente: para un funcionamiento a largo plazo y de alta potencia, se pueden equipar opcionalmente cabezales de enfoque refrigerados por agua o aire activos para reducir la deriva de temperatura de los componentes ópticos, prolongar la vida útil y garantizar que la precisión del enfoque permanezca sin cambios durante la producción a largo plazo.

- Sistemas de alineación automáticos o semiautomáticos (sistemas de alineación opto-mecánicos): Aplique sistemas de alineación en línea basados en CCD o sensores para monitorear desviaciones de la trayectoria óptica en tiempo real y accionar microreflectores o mecanismos de ajuste para compensar automáticamente, reducir la intervención manual y mejorar la continuidad y consistencia de la producción.

- Monitoreo remoto y diagnóstico inteligente: sensores integrados y una plataforma de monitoreo remoto IoT pueden recopilar indicadores como potencia del haz, posición de enfoque, temperatura, etc., en tiempo real; combinado con un algoritmo de IA para analizar tendencias anormales, alerta temprana de posibles fallas, respaldar decisiones de mantenimiento remoto y reducir los riesgos de tiempo de inactividad.

- Interfaz óptica modular: diseño de interfaces de fibra rápidamente reemplazables y módulos de cabezal de enfoque, de modo que el equipo pueda adaptarse de manera flexible a diferentes requisitos de proceso (como cambiar de soldadura a marcado o grabado), mejorar la utilización del equipo y brindar valor de aplicación en múltiples escenarios.

Mediante una alineación y calibración precisas, estrictos controles de calidad y la introducción de funciones avanzadas como refrigeración activa, alineación automática y monitorización inteligente, se puede optimizar significativamente la eficiencia y la estabilidad del sistema de transmisión del haz, mejorando así la precisión de la soldadura, acelerando el ritmo de producción y reduciendo el consumo de energía y los costes de mantenimiento. Para los inversores que buscan una alta relación calidad-precio y fiabilidad, prestar atención e invertir en la optimización del sistema de transmisión del haz puede generar importantes beneficios en la compra y operación de máquinas de soldadura láser, garantizando una capacidad de producción estable a largo plazo y una excelente calidad de soldadura.

Resumir

En una máquina de soldadura láser de alto rendimiento, el sistema de suministro del haz es fundamental para su eficiencia general. Al optimizar la trayectoria óptica, garantizar una alta calidad del haz (como un M2 bajo y una alta densidad de energía) y reducir la pérdida de potencia durante la transmisión, se puede mejorar considerablemente la velocidad y la precisión de la soldadura. Por ejemplo, los componentes ópticos de alta calidad y la alineación precisa permiten que el láser concentre la energía para formar rápidamente una soldadura estable, reducir la zona afectada por el calor y la tasa de defectos, mejorando así la consistencia y el rendimiento de la producción. Además, la estabilidad fiable del sistema y una gestión rigurosa del mantenimiento (como la limpieza periódica de fibras ópticas, espejos y ventanas protectoras) pueden reducir los tiempos de inactividad inesperados y los errores de soldadura, lo cual es crucial para mejorar la OEE (eficacia general del equipo). Solo logrando una transmisión eficiente y estable en el enlace de transmisión del haz, la máquina de soldadura láser puede mantener una alta productividad y una alta calidad de salida en diversos materiales (como... acero inoxidable, aleación de aluminio, y acero carbono) y condiciones de trabajo complejas.

Desde la perspectiva del retorno de la inversión (ROI), optimizar el sistema de transmisión del haz puede reducir significativamente los costos operativos y acelerar el periodo de amortización. Según casos prácticos del sector, los sistemas de soldadura láser pueden recuperar la inversión en un plazo de 18 a 24 meses al mejorar la eficiencia de la producción y reducir los productos defectuosos y las repeticiones de trabajos. La optimización de la transmisión del haz es un factor clave. Por ejemplo, la reducción de las pérdidas de consumo energético y las paradas por mantenimiento no solo ahorra directamente en costos de energía y mano de obra, sino que también mejora la utilización del equipo y la productividad general de la línea de producción. Para los inversores, las máquinas de soldadura láser rentables deben considerar una transmisión eficiente del haz y soluciones de mantenimiento impecables, para así obtener una mayor ventaja competitiva en el mercado internacional y aportar mayores beneficios a largo plazo y valor operativo a los proyectos de soldadura.

Obtenga soluciones láser

Si busca una solución rentable máquina de soldadura láser de fibra o máquina de soldadura láser portátil, o necesita una solución de soldadura láser personalizada para acero inoxidable, acero al carbono, aleación de aluminio y otros materiales, Láser AccTek Ofrecemos servicios integrales, desde la calibración del sistema de transmisión del haz (que garantiza un enfoque láser y una transferencia de energía óptimos), hasta el mantenimiento regular y el diagnóstico de fallos (que se basan en las mejores prácticas de la industria para mantener el funcionamiento estable del sistema a largo plazo), actualizaciones avanzadas del cabezal de enfoque y optimización de parámetros mediante IA (compatible con diversos procesos como soldadura de penetración profunda, soldadura de alta velocidad o microsoldadura), software y tecnología de monitorización remota (que permite diagnósticos en línea y alertas tempranas), así como formación in situ sobre la operación y servicios de pruebas de procesos para ayudarle a lograr rápidamente una soldadura de alta precisión, una alta capacidad de producción y bajos costes de mantenimiento. Independientemente del mercado internacional en el que se encuentre, podemos ofrecerle consultoría profesional, pruebas de muestra y evaluación del ROI para garantizar que su inversión en máquinas de soldadura láser obtenga el máximo rendimiento y le ayude a mejorar la eficiencia de la producción. Si necesita más información sobre el plan detallado o solicitar un presupuesto, no dude en contactarnos. Contáctenos!

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser