¿Cómo afecta la calidad del haz al rendimiento de una máquina de soldadura láser?

En la fabricación industrial moderna, la tecnología de soldadura láser se utiliza cada vez más en diversas industrias, como la automotriz, la de productos electrónicos y la de dispositivos médicos, gracias a sus ventajas de alta precisión, eficiencia y alto grado de automatización. Entre los numerosos parámetros que determinan el efecto de la soldadura, la calidad del haz es, sin duda, uno de los factores clave que influyen en el rendimiento de la soldadura láser. Este artículo analizará sistemáticamente la definición y los factores que influyen en la calidad del haz, así como su determinación de la calidad, la eficiencia y la estabilidad de la soldadura en la práctica, y presentará sugerencias de optimización para ayudar a las empresas a optimizar el uso de los equipos de soldadura láser y mejorar su competitividad productiva.

Tabla de contenido

Comprensión de la calidad del haz

La calidad del haz se mide generalmente mediante el factor M², que indica la proximidad del haz láser a un haz gaussiano ideal. Cuanto más cercano esté M² a 1, mayor será la capacidad de enfoque del haz y mayor la densidad de energía, lo cual resulta adecuado para aplicaciones con mayores requisitos de soldadura.

Factores que afectan la calidad del haz

En el proceso de soldadura láser, la calidad del haz está directamente relacionada con la precisión, la velocidad y la consistencia de la soldadura del producto final. Los factores que afectan la calidad del haz incluyen principalmente los siguientes:

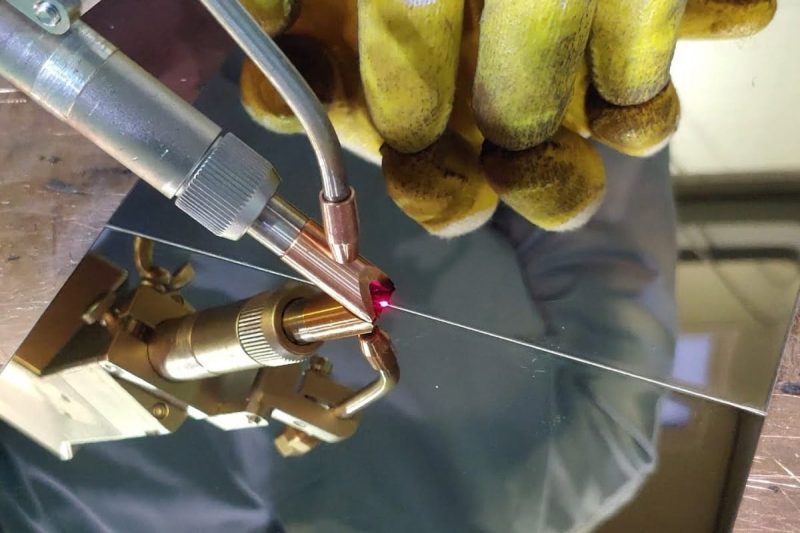

Generador láser: La fuente láser es la base para determinar la calidad del haz. Los diferentes tipos de generadores láser (como los de fibra, CO₂ y semiconductores) presentan diferentes ángulos de divergencia, longitudes de onda y estructuras modal. Por ejemplo, los generadores láser de fibra monomodo suelen ofrecer una mayor calidad de haz (menor valor M²), permiten alcanzar puntos de enfoque más precisos y son adecuados para procesos de soldadura de alta precisión. La estructura de diseño, la estabilidad de potencia y el modo de trabajo (onda continua o pulso) del generador láser influyen directamente en la calidad final del haz.

Sistema de transmisión del haz: En muchos sistemas láser industriales, el haz se transmite a largas distancias mediante fibras ópticas o brazos guía de luz. Cualquier vibración mecánica, conexiones sueltas o flexión de la fibra en la trayectoria de transmisión puede causar distorsión de la forma del haz, mayor divergencia o menor eficiencia de transmisión. Estos problemas no solo reducen la calidad del haz, sino que también causan inestabilidad en la soldadura, mayor cantidad de salpicaduras y otros problemas.

Estabilidad del sistema: El entorno operativo del sistema de soldadura láser también tendrá un impacto duradero en la calidad del haz. Por ejemplo, los cambios de temperatura ambiente pueden provocar la expansión y contracción de los componentes ópticos, lo que a su vez afecta la colimación del haz; las vibraciones mecánicas pueden provocar el desplazamiento de los componentes, lo que afecta la estabilidad de la trayectoria óptica; y el envejecimiento del generador láser puede causar fluctuaciones en la potencia de salida, lo que resulta en una disminución de la consistencia del haz. Por lo tanto, mantener la estabilidad general del sistema es esencial para garantizar una soldadura continua de alta calidad.

La calidad del haz es uno de los indicadores clave para medir el rendimiento de la soldadura láser, lo que afecta directamente la precisión, la profundidad y la estabilidad general de la soldadura. Al comprender el factor M² y sus criterios de medición, así como los factores clave que influyen, como los generadores láser, los componentes ópticos, los sistemas de transmisión y la estabilidad del sistema, las empresas pueden optimizar la configuración y el mantenimiento de los equipos, mejorando así la eficiencia y la calidad general de la soldadura láser.

La importancia de la calidad del haz en la soldadura láser

En aplicaciones de soldadura láser, la calidad del haz no solo determina el grado de concentración de energía, sino que también afecta directamente la precisión, la eficiencia y la calidad del proceso de soldadura. Una buena calidad del haz implica una mayor capacidad de enfoque y densidad de energía, lo cual es fundamental para mejorar los resultados de la soldadura, reducir los defectos y adaptarse a diversos materiales. Los siguientes puntos ilustran la importancia de la calidad del haz:

Calidad de soldadura: Los rayos láser de alta calidad presentan ángulos de divergencia más pequeños y una mayor capacidad de enfoque, lo que permite enfocar con precisión la energía láser en el área de soldadura. Este enfoque permite una soldadura más estrecha y profunda, y una fusión más completa, lo que mejora significativamente la resistencia y el sellado de la soldadura. Además, gracias a la distribución uniforme de la energía, se pueden reducir eficazmente defectos comunes como salpicaduras, ablación y rebabas, mejorar la apariencia general y la integridad estructural de las piezas soldadas, y es especialmente adecuado para la soldadura de productos con altos requisitos de apariencia y rendimiento, como componentes electrónicos, dispositivos médicos y piezas de automoción.

Precisión y exactitud: En el campo de la fabricación de alta precisión, como la microelectrónica, los instrumentos de precisión y el procesamiento de microcomponentes, los requisitos de precisión en la soldadura son extremadamente estrictos. Los haces de alta calidad permiten controlar eficazmente el tamaño del baño de fusión y el ancho de la soldadura, logrando operaciones precisas punto a punto y línea a línea. Esta capacidad de control no solo mejora la repetibilidad del proceso de soldadura, sino que también garantiza la consistencia de cada resultado, reduciendo la repetición del trabajo y las pérdidas causadas por errores.

Control de la entrada de calor: Los láseres con una buena calidad de haz pueden ajustar con precisión la entrada de calor y reducir el alcance de la zona afectada por el calor (ZAC) mediante un meticuloso control de la energía. Esto previene eficazmente la deformación estructural causada por el sobrecalentamiento del material y mantiene sus propiedades mecánicas y su estabilidad organizativa. Especialmente en la soldadura de materiales de paredes delgadas, aleaciones termosensibles o el procesamiento de estructuras multicapa, un buen control de la entrada de calor es crucial, ya que ayuda a prevenir problemas como la perforación por quemadura, la decoloración y la pérdida de dureza.

Una excelente calidad del haz es fundamental para lograr una soldadura láser eficiente y de alta precisión. No solo determina la resistencia y la apariencia de la soldadura, sino que también afecta la controlabilidad y el rendimiento del proceso de producción. Para las empresas que buscan soluciones de soldadura de alta calidad, la optimización continua de la calidad del haz es una de las estrategias clave para mejorar su competitividad y satisfacer las diversas necesidades de soldadura. Mediante la selección de fuentes láser de alto rendimiento, la optimización de los sistemas de trayectoria óptica y la combinación de tecnologías de control avanzadas, las empresas podrán destacar en el competitivo mercado de la fabricación.

La influencia de la calidad del haz en el rendimiento de la soldadura

En el proceso de soldadura láser, la calidad del haz no es solo un parámetro físico, sino también una variable clave que determina la estabilidad del rendimiento de la soldadura y la calidad del producto final. Una excelente calidad del haz permite controlar con precisión la entrada de energía, mejorar la eficiencia de la soldadura y adaptarse a los requisitos de soldadura de diferentes materiales. A continuación, se analiza específicamente el impacto real de la calidad del haz en el rendimiento de la soldadura láser desde múltiples perspectivas:

Enfoque del haz: La capacidad de enfoque del haz láser determina su densidad de potencia en el punto focal. Cuanto mejor sea la calidad del haz, más cercano será su valor M² a 1, menor será el tamaño del punto después del enfoque y más concentrada estará la energía. Esta alta densidad de energía permite fundir rápidamente el material, aumentar la profundidad y la velocidad de soldadura, especialmente para la soldadura de placas gruesas o en entornos de soldadura que requieren una alta profundidad de penetración. Al mismo tiempo, también ayuda a controlar la geometría de la soldadura y a mejorar la precisión del procesamiento.

Velocidad de soldadura: Los generadores láser con haz de alta calidad poseen mayor capacidad de control de la entrada de calor, lo que permite completar el proceso de fusión y enfriamiento en menos tiempo, aumentando considerablemente la velocidad de soldadura. Esto no solo mejora la velocidad de la línea de producción, sino que también reduce el efecto de difusión del calor del láser sobre los materiales circundantes, mejorando así la eficiencia general de la soldadura y el rendimiento del producto terminado.

Compatibilidad del material: Para materiales altamente reflectantes o térmicamente conductores como aluminio y cobreLa soldadura láser a menudo presenta problemas de alta reflectividad energética y alta dificultad de soldadura. Actualmente, solo los rayos láser con un enfoque fuerte y alta estabilidad pueden acoplarse eficazmente a la superficie del material y lograr resultados de soldadura rápidos y estables. Los rayos de alta calidad también pueden reducir el riesgo de defectos de soldadura causados por la aplicación desigual de calor y mejorar la capacidad de soldadura de metales diferentes.

Calidad y consistencia de la soldadura: La estabilidad de la calidad del haz está directamente relacionada con la consistencia de la energía aplicada durante la soldadura. Si el haz láser diverge o vibra durante la transmisión, es muy fácil causar problemas como un ancho y una profundidad de soldadura desiguales. Un haz estable garantiza que el estado del baño de fusión se mantenga constante durante la soldadura continua, lo que reduce significativamente la probabilidad de defectos de soldadura como poros, grietas y falta de fusión.

Reducción de defectos: Los rayos láser de alta calidad ofrecen una distribución de energía más uniforme en el foco y permiten controlar con precisión la profundidad y el ancho de la masa fundida para evitar el sobrecalentamiento local o la energía insuficiente. Esta capacidad de control no solo mejora la calidad de la soldadura, sino que también reduce eficazmente defectos comunes como perforaciones, inclusiones de escoria o colapsos, lo que proporciona una sólida garantía para soldaduras de alta exigencia.

Una buena calidad del haz no solo se relaciona con el efecto superficial de la soldadura, sino que también tiene un impacto más profundo en la eficiencia, la estabilidad y la adaptabilidad del material del proceso de soldadura. Para las empresas manufactureras que desean mejorar la consistencia del producto y la eficiencia del procesamiento, mejorar la calidad del haz del sistema láser es una de las estrategias clave para mejorar su competitividad general. Mediante la selección adecuada de generadores láser, sistemas ópticos y estructuras de transmisión estables, se pueden maximizar las ventajas del proceso de soldadura láser para lograr una producción eficiente, fiable y con bajos defectos.

Optimización de la calidad del haz de soldadura láser

La calidad del haz es uno de los factores clave para obtener resultados en la soldadura láser. Está directamente relacionada con la calidad de conformado de la soldadura, su estabilidad y la eficiencia general de la producción. Con el continuo desarrollo de las aplicaciones de soldadura de alta precisión, optimizar sistemáticamente la calidad del haz láser se ha convertido en un factor clave para mejorar el rendimiento de la soldadura. A continuación, se analizarán los tres aspectos: mantenimiento de equipos, actualización tecnológica y control de procesos.

Mantenimiento y calibración adecuados: Mantener el sistema óptico limpio y estable es fundamental para garantizar la calidad del haz. El polvo o los arañazos en el reflector, el espejo de enfoque y la lente protectora del sistema láser pueden causar atenuación de la energía láser y distorsión del haz. Por lo tanto, es necesario revisar y limpiar periódicamente los componentes ópticos, y calibrar con precisión la trayectoria óptica con herramientas profesionales para garantizar que el haz láser se transmita de forma estable a la estación de soldadura y evitar desviaciones del haz, una distribución desigual de la energía y otros problemas.

Tecnología avanzada de conformación del haz: Con la diversificación de las tareas de soldadura, un único modo de haz gaussiano ya no puede satisfacer todos los requisitos de la aplicación. Mediante el uso de tecnologías avanzadas como convertidores de modo (como elementos ópticos DOE), acopladores multimodo o sistemas de enfoque dinámico ajustable, la forma del punto y la distribución de la energía se pueden ajustar con flexibilidad según las diferentes necesidades de soldadura, de modo que la energía láser pueda actuar con mayor precisión sobre el área objetivo, mejorando así la adaptabilidad y el refinamiento de la soldadura. Por ejemplo, en la soldadura de placas delgadas o microsoldadura, se puede ajustar a un punto más pequeño para concentrar la energía; en la soldadura de placas gruesas, el punto se puede ampliar para mejorar la eficiencia.

Medidas de control de calidad: Mediante la integración de sensores de alto rendimiento y sistemas de monitoreo, la potencia de salida del láser, la forma del punto y las fluctuaciones de energía se pueden detectar en tiempo real, lo que permite advertir eficazmente sobre cambios anormales en el haz. Con el sistema de control de lazo cerrado, la salida del láser se puede ajustar dinámicamente durante el proceso de soldadura para mantener una densidad de energía constante y garantizar la consistencia de la calidad de la soldadura. Este control inteligente no solo reduce la intervención manual y mejora el nivel de automatización del equipo, sino que también mejora significativamente la estabilidad y la confiabilidad del proceso de producción.

Mejorar la calidad del haz de soldadura láser no solo depende del rendimiento del propio generador láser, sino que también requiere un sistema sistemático de control de calidad mediante un meticuloso mantenimiento diario, tecnología avanzada de modelado del haz y métodos de monitorización inteligentes. Mediante la optimización continua de la calidad del haz, las empresas pueden lograr mejoras integrales en la precisión de la soldadura, la adaptación del proceso y la consistencia del producto final, manteniendo así su liderazgo en tecnología y calidad en la industria de la fabricación láser.

Resumir

La calidad del haz no solo determina el rendimiento del procesamiento del máquina de soldadura láser Pero también afecta la eficiencia y el rendimiento de todo el sistema de producción. Mejorar la calidad del haz es la tecnología clave a la que toda empresa que utiliza tecnología de soldadura láser debe prestar atención.

Como fabricante profesional de equipos láser, Láser AccTek El control de calidad del haz siempre es una prioridad en la investigación, el desarrollo y la fabricación de productos. Nuestros equipos de soldadura láser están equipados con un generador láser de fibra de alta estabilidad, un sistema de enfoque preciso y una plataforma de control inteligente, que se puede utilizar ampliamente en diversas tareas de soldadura de metales, ayudando a los clientes a lograr resultados de soldadura de mayor calidad y eficiencia. Si busca soluciones de soldadura láser de alto rendimiento, no dude en contactarnos. ContáctenosEsperamos trabajar con usted para crear una nueva era de inteligencia en la fabricación industrial.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser