¿Cómo afecta la longitud de onda del rayo láser al proceso de soldadura?

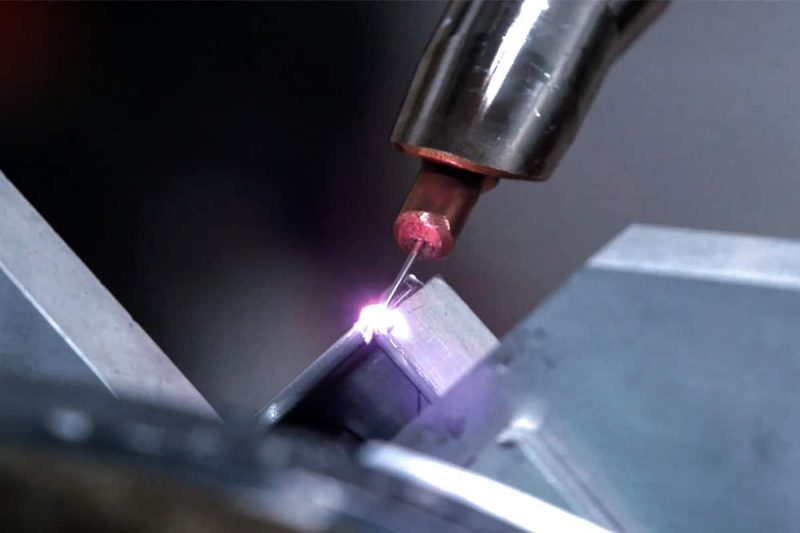

En el proceso de soldadura láser, la longitud de onda del haz láser es uno de los factores clave que determinan la calidad y la eficiencia del procesamiento. Este artículo explorará sistemáticamente el concepto de longitud de onda láser y sus valores típicos en diferentes tipos de generadores láser (como generadores láser Nd:YAG, generadores láser de fibra y generadores láser de CO₂); analizará la relación entre la longitud de onda y la capacidad de absorción del material; explicará cómo la longitud de onda láser afecta las características de la soldadura (incluyendo la profundidad de penetración, la zona afectada por el calor, la velocidad y la calidad de la soldadura); comparará las ventajas, desventajas y desafíos de las diferentes longitudes de onda; y propondrá estrategias para optimizar la selección de longitudes de onda de soldadura en combinación con escenarios de aplicación típicos como la automoción, la industria aeroespacial, la fabricación electrónica y los dispositivos médicos. Después de leer este artículo, comprenderá por qué la precisión en la coincidencia de longitudes de onda láser es tan importante para mejorar los resultados de la soldadura, reducir costos y satisfacer las necesidades de la industria, y le proporcionará una referencia para la toma de decisiones en posteriores adquisiciones o mejoras de procesos.

Tabla de contenido

Comprensión de las longitudes de onda del láser

Esta sección explicará claramente la definición científica y el significado práctico de la "longitud de onda láser" y detallará las longitudes de onda típicas, las características y las aplicaciones de soldadura de Nd:YAG, generadores láser de fibra y generadores láser de CO₂. La explicación se divide en párrafos para facilitar su comprensión y comparación.

Concepto de longitud de onda del láser

La longitud de onda láser λ se refiere a la distancia entre crestas de onda adyacentes, generalmente expresada en nanómetros (nm). La longitud de onda determina la energía del fotón (la energía es proporcional a la frecuencia), lo que afecta directamente la capacidad del haz para enfocarse e interactuar con el material (como la absorción, la reflexión y la dispersión). Los láseres de longitud de onda corta pueden enfocarse en un punto más pequeño, logrando así una alta densidad de energía, lo cual beneficia la precisión y la profundidad de la soldadura.

Descripción general de los diferentes tipos de generadores láser y sus longitudes de onda típicas

Los tres generadores láser industriales más comunes se caracterizan por su longitud de onda: los generadores láser Nd:YAG emiten haces de infrarrojo cercano de 1064 nm, ofrecen buena calidad de haz y capacidad de salida pulsada/continua, y son especialmente adecuados para la microsoldadura de metales, la reparación de moldes y el tratamiento de superficies. Su longitud de onda más corta que la de los generadores láser de CO2 proporciona una mayor tasa de absorción de material, lo que los hace altamente eficientes en el procesamiento de metales.

La longitud de onda de emisión del generador láser de fibra se encuentra entre 1070 y 1090 nm. Utiliza fibra óptica como medio de ganancia y transmisión, lo que garantiza una trayectoria óptica prácticamente sin pérdidas, un sistema compacto y una eficiencia de conversión fotoeléctrica de hasta 30-40%. Por lo tanto, se utiliza ampliamente en la soldadura por puntos de automoción y en el procesamiento de piezas estructurales a gran escala. Si bien es ligeramente inferior al Nd:YAG en el procesamiento de pulsos ultracortos, se considera la opción preferida en la soldadura industrial gracias a su alta eficiencia y bajo mantenimiento.

Los generadores láser de CO2 emiten luz infrarroja lejana a 10 600 nm, con un amplio rango de potencia y una alta tasa de absorción para materiales no metálicos (como madera y plástico). Sin embargo, la tasa de absorción en metal es de tan solo 201TP³T, lo que facilita su reflexión y reduce el consumo de energía. A pesar de ello, se sigue utilizando comúnmente para el corte de placas gruesas, la soldadura de alta potencia y el marcado de superficies, pero el sistema presenta altos requisitos ambientales y de limpieza de la trayectoria óptica.

En general, la longitud de onda del láser es un parámetro clave que afecta directamente el efecto de enfoque, la eficiencia de absorción de energía y el rendimiento de la soldadura. Los generadores láser de Nd:YAG (1064 nm), fibra (1070-1090 nm) y CO₂ (10600 nm) ofrecen ventajas. Al elegir el material a soldar, se deben considerar exhaustivamente las características de soldadura requeridas y el entorno del proceso para garantizar resultados de soldadura excelentes y estables. Los siguientes capítulos combinarán la absorción del material y los parámetros del proceso para analizar en profundidad cómo las diferentes longitudes de onda determinan el rendimiento de la soldadura.

Relación entre la longitud de onda y la absortividad del material

Esta sección explorará cómo la longitud de onda del láser determina el mecanismo de absorción en la superficie y el interior del material, revelando su importante influencia en la eficiencia y la calidad de la soldadura.

Espectro de absorción del material

La interacción entre el láser y el material comienza con la tasa de absorción: la tasa de absorción de diferentes materiales a diferentes longitudes de onda varía significativamente. Por ejemplo, la tasa de absorción del acero al carbono en la banda de 1 μm (como 1064 nm) puede alcanzar más de 60%, mientras que en la banda de 10,6 μm (láser de CO2) es de solo alrededor de 20%. Esto significa que a la misma potencia láser, un láser de 1 μm es absorbido más por el metal y la soldadura es más profunda y eficiente. Además, el estado de la superficie del material también tiene un efecto significativo en la tasa de absorción: por ejemplo, después de recubrir acero inoxidable 304 con grafito o aumentar la rugosidad de la superficie, su tasa de absorción aumentará significativamente con el aumento de la temperatura. La superficie del metal con una capa lisa u óxido puede tener una tasa de absorción menor y una menor eficiencia térmica.

Absorción selectiva

Seleccionar una longitud de onda láser que coincida con el pico de absorción del material puede mejorar considerablemente el aprovechamiento de la energía y el rendimiento del baño de fusión. En el acero inoxidable, por ejemplo, el uso de un láser de banda de 1 μm permite lograr una morfología del baño de fusión más estable y una relación de aspecto mayor que con un láser de banda de 10 μm. En la soldadura de alta potencia (como la soldadura láser de fibra de 10 kW de acero inoxidable), la tasa de absorción medida puede alcanzar 90%, lo que se debe principalmente a la acumulación de energía de múltiples reflexiones internas tras la formación del orificio de llave gracias a la longitud de onda adecuada. Al aumentar la velocidad de soldadura, la tasa de absorción disminuye ligeramente, pero se mantiene por encima de 80%, lo que garantiza las características de la soldadura de penetración profunda.

- La longitud de onda es un parámetro importante que determina la eficiencia de absorción: los láseres de longitud de onda corta (~1 μm) absorben metales significativamente más que las longitudes de onda largas (10 μm), lo que puede mejorar la profundidad de la soldadura y la eficiencia energética.

- El estado de la superficie también es fundamental: el tratamiento de recubrimiento y de rugosidad puede mejorar la alta tasa de absorción, especialmente a altas temperaturas.

- Elija la longitud de onda más adecuada: elegir una longitud de onda según la curva de absorción del material es un requisito previo para mejorar la eficiencia de la soldadura, la estabilidad del baño de soldadura y la relación profundidad-ancho.

Después de comprender estos mecanismos de absorción, el siguiente paso es analizar en profundidad el impacto real de la longitud de onda del láser en indicadores clave como la profundidad de soldadura, la zona afectada por el calor y la velocidad de soldadura.

Efecto de la longitud de onda del láser en las características de la soldadura

La longitud de onda es un parámetro clave que determina la distribución de energía y la morfología del campo de temperatura en la soldadura láser. Los haces láser de diferentes longitudes de onda presentan diferencias significativas en la transferencia de calor y el comportamiento del baño de fusión en los metales. Los siguientes cuatro aspectos muestran el impacto directo de la longitud de onda en el rendimiento de la soldadura.

Profundidad de penetración

- Longitud de onda corta (≈1 μm): Los láseres de 1 μm (como los láseres Nd:YAG o de fibra) pueden formar una profundidad de varios milímetros o incluso más de diez milímetros en el material gracias a su enfoque de punto más preciso y mayor densidad de energía. Un punto más pequeño y una mayor entrada de energía hacen que la energía térmica esté más concentrada, lo que mejora considerablemente la capacidad de soldadura de penetración profunda, especialmente adecuada para la soldadura profunda de placas gruesas y aleaciones de alta resistencia.

- Longitud de onda larga (≈10,6 μm): La longitud de onda de 10,6 μm del láser de CO2 presenta una absorción y un efecto pelicular más significativos en la superficie metálica, lo que resulta en una mayor concentración de energía térmica en la capa superficial, con una profundidad de penetración generalmente limitada a 1-2 mm. Por lo tanto, es más adecuado para el refuerzo de superficies, la soldadura de placas delgadas o condiciones que requieren un baño de fusión amplio pero una baja penetración.

Zona Afectada por el Calor (HAZ)

- Banda de infrarrojo cercano: la zona de calentamiento del láser de longitud de onda de 1 μm es muy limitada, el radio de difusión del calor es pequeño y la velocidad de enfriamiento es rápida, por lo que el ancho de la ZAT generalmente se mantiene en el rango de 0,5 a 1 mm, lo que reduce eficazmente la deformación térmica del sustrato y la acumulación de tensión residual.

- Banda de infrarrojo lejano: cuando se utiliza una salida láser de 10,6 μm, debido a la longitud de onda más larga, se genera un rango más amplio de radiación térmica en la superficie del material y el ancho de la ZAT a menudo se extiende a 2-4 mm, lo que puede causar cambios más obvios en la dureza del material y engrosamiento de la microestructura, lo que requiere medidas adicionales de posprocesamiento o control térmico.

Velocidad de soldadura

- Generador láser de 1 μm: con una alta tasa de absorción y un enfoque compacto, los generadores láser de fibra y sólidos pueden alcanzar velocidades de soldadura de hasta 8-12 m/min en modo de soldadura continua, lo que mejora en gran medida la eficiencia de producción, especialmente en soldadura de costura larga y escenarios de alta producción.

- Generador láser de CO2: Debido a las limitaciones de la eficiencia de absorción y las características de difusión térmica, la velocidad de soldadura típica es en su mayoría de 2 a 5 m/min; aunque aún se puede mantener un baño de fusión estable a alta potencia, la velocidad general es mucho menor que la de los láseres de infrarrojo cercano, lo que es adecuado para procesos que no requieren alta velocidad o requieren un gran ancho de fusión.

Velocidad de soldadura

- Pico de absorción coincidente: Cuando la longitud de onda coincide con el pico de absorción del material, se pueden reducir los poros y las microfisuras causadas por la inestabilidad del baño de fusión. Por ejemplo, al soldar acero inoxidable, un láser de 1 μm obtiene un baño de fusión liso con forma de ojo de cerradura gracias a su alta eficiencia de absorción, lo que reduce significativamente la tasa de defectos de soldadura.

- Selección inadecuada de la longitud de onda: si se utiliza un láser de longitud de onda larga para soldar materiales altamente reflectantes (como cobre y aluminio), la pérdida de reflexión y el calentamiento desigual provocarán una penetración insuficiente, mayores fluctuaciones del baño de fusión e incluso sobrecalentamiento de la superficie o mayores salpicaduras, lo que afectará el acabado de la superficie de la soldadura y la uniformidad de la estructura interna.

La longitud de onda del láser afecta directamente la penetración de la soldadura, la anchura de la zona afectada por el calor, la velocidad y la calidad de la soldadura. En el diseño de procesos reales, es necesario seleccionar con precisión la longitud de onda más adecuada según el tipo de material y los requisitos de producción para lograr una soldadura láser eficiente y de alta calidad.

Ventajas y desafíos de las diferentes longitudes de onda

Al comparar los generadores láser de Nd:YAG, fibra y CO2, podemos comprender mejor sus ventajas y limitaciones en aplicaciones de soldadura. El siguiente contenido se basa en información profesional y estándares de la industria para ayudarle a tomar una decisión de selección más acertada.

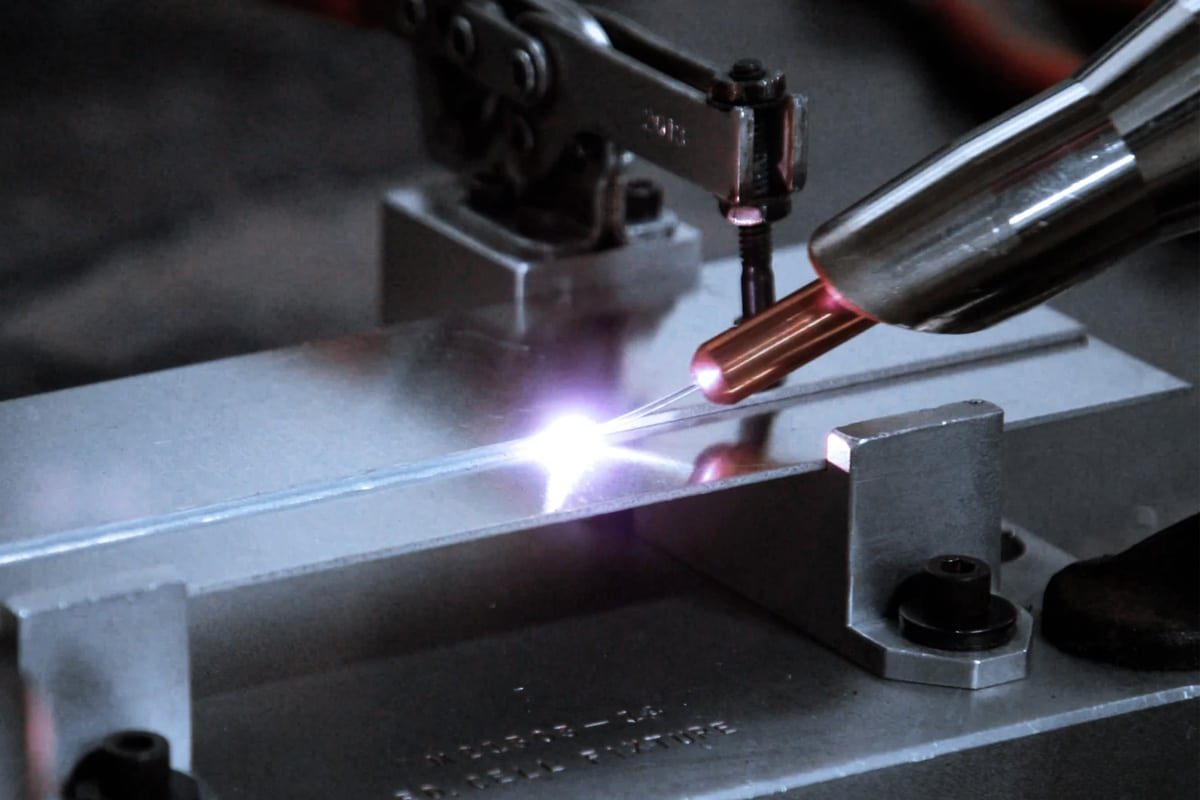

Generador láser Nd:YAG (longitud de onda: 1064 nm)

- Ventajas: Tecnología consolidada, ampliamente utilizada en las industrias de microsoldadura y mecanizado de precisión, especialmente en dispositivos médicos y reparación de moldes, con alta fiabilidad. Modo de salida flexible, compatible con ajustes de pulso desde nanosegundos hasta milisegundos, ideal para microsoldadura y soldadura por puntos. La alta adaptación de la longitud de onda y las características de absorción de los materiales metálicos permiten lograr soldadura por fusión profunda y una zona afectada por el calor.

- Desafíos: Los sistemas ópticos complejos, como cavidades, transmisión por fibra óptica o lentes de precisión, requieren una alineación y un mantenimiento frecuentes, además de una alta complejidad estructural y altos costos de mantenimiento. La pérdida de transmisión en el trayecto óptico es alta, lo que no resulta adecuado para transmisiones de alta potencia a larga distancia.

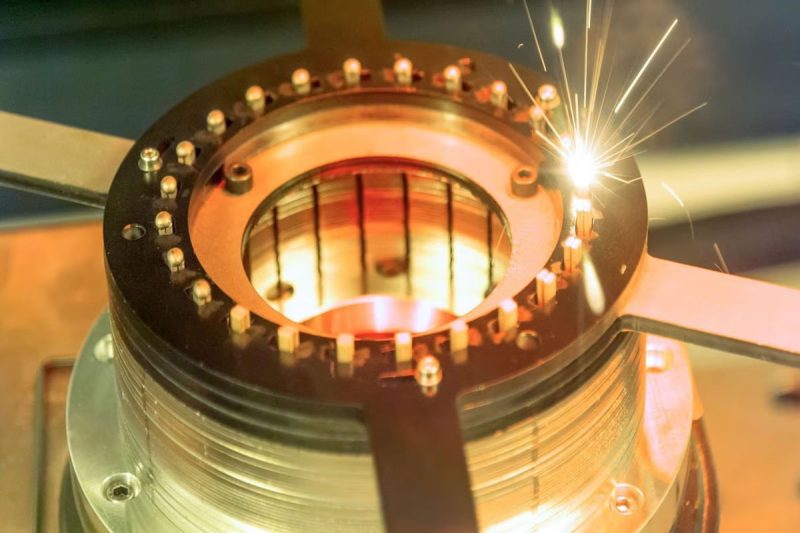

Generador de láser de fibra (longitud de onda: 1070–1090 nm)

- Ventajas: La fibra óptica se utiliza como medio de ganancia y canal de transmisión, con una pérdida de luz prácticamente nula, una estructura de sistema compacta, prácticamente sin mantenimiento y una eficiencia de conversión de hasta 30–40%. Buena calidad de haz y salida estable, ideal para la soldadura por puntos de carrocerías de automóviles, la soldadura de placas gruesas a alta velocidad y la soldadura de precisión a gran escala. Larga vida útil del equipo (aproximadamente 100 000 horas) y fácil mantenimiento.

- Desafíos: La energía de pico del modo de salida de pulso es ligeramente inferior a la del Nd:YAG, lo que resulta en una precisión de control ligeramente menor en aplicaciones de microsoldadura. Se presentan efectos no lineales (como la dispersión Raman) a alta potencia de pico, lo que requiere un control preciso de los parámetros.

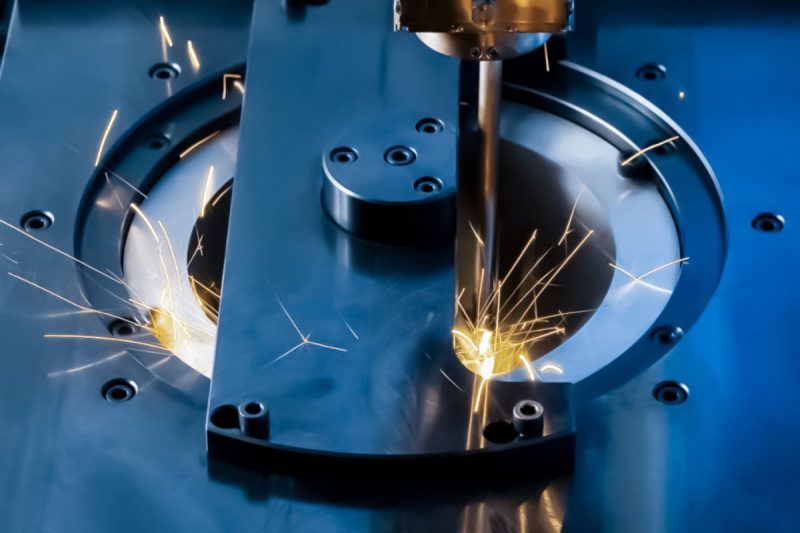

Generador láser de CO2 (longitud de onda: 10600 nm)

- Ventajas: Ofrece una alta potencia de salida, desde cientos de vatios hasta decenas de kilovatios, ideal para cortar placas gruesas, grabar y soldar grandes áreas. Es económico y adecuado para el procesamiento de materiales no metálicos como madera, plástico, cuero, etc.

- Desafíos: Baja tasa de absorción de metal (aprox. 12-20%), no apta para soldadura eficiente de metal, ya que requiere mayor potencia o precalentamiento. El camino óptico es sensible al entorno, utiliza guías de onda o reflectores, debe ser resistente al polvo y al agua, y requiere un alto mantenimiento. Su vida útil es corta (aprox. 20 000 horas) y su eficiencia de conversión fotoeléctrica es de 10-20%.

Cada generador láser tiene sus propias características en cuanto a longitud de onda, potencia de salida, eficiencia y mantenimiento. El láser Nd:YAG es más adecuado para la soldadura de precisión, pero es costoso; los generadores láser de fibra funcionan bien en entornos industriales y son la opción más común actualmente; los generadores láser de CO2 ofrecen ventajas en aplicaciones de alta potencia y no metálicas. La selección final debe considerar exhaustivamente las propiedades del material, los requisitos del proceso, los costos del equipo y las condiciones de mantenimiento para determinar la mejor solución.

Consideraciones específicas de la aplicación

Centrándonos en los cuatro campos principales de automoción, aeroespacial, fabricación electrónica y dispositivos médicos, analizamos sus necesidades especiales y precauciones para las longitudes de onda del láser, con el objetivo de ayudarle a desarrollar soluciones de soldadura láser precisas y eficientes.

Industria automotriz

- Características del material: El cuerpo está compuesto principalmente de acero con bajo contenido de carbono y acero galvanizado, con buena plasticidad de soldadura y reflectividad moderada.

- Recomendación de longitud de onda: Se recomienda utilizar un láser de fibra de banda de 1 µm (1070–1090 nm).

- Análisis de ventajas: El láser de fibra presenta una alta tasa de absorción y una excelente relación profundidad-ancho en la soldadura de aceros con bajo contenido de carbono. La velocidad de soldadura puede alcanzar varios metros por minuto, lo que resulta ideal para la soldadura continua a gran escala de piezas estructurales de carrocerías y placas delgadas. Además, permite controlar con precisión la profundidad de penetración y la zona afectada por el calor, reducir la deformación térmica y mejorar la consistencia de la soldadura.

- Tendencia de la industria: En las series híbridas y eléctricas, la conexión de la batería, la soldadura de componentes del motor y la conexión eléctrica utilizan tecnología de soldadura láser, que puede reducir aún más el peso y mejorar la confiabilidad de la soldadura.

Industria aeroespacial

- Características del material: Los objetos que se deben soldar son principalmente aleaciones de titanio Ti-6Al-4V y de aluminio. Estos materiales son sensibles y requieren un control estricto para evitar la formación de ZAT y grietas.

- Recomendación de longitud de onda: se prefiere el láser Nd:YAG de 1064 nm y se recomienda la salida en modo de pulso.

- Análisis de ventajas: El láser pulsado Nd:YAG permite controlar con precisión la entrada de calor y la formación de baño de fusión, optimizar la geometría de la soldadura y reducir la carbonización y los defectos de soldadura. Diversos estudios han demostrado que se puede lograr una baja porosidad y altas propiedades mecánicas ajustando la distancia focal, la potencia y el ancho de pulso.

- Puntos a tener en cuenta: Se requiere gas de protección (como una boquilla de argón para el material) durante la soldadura de aleación de titanio para evitar la oxidación y controlar la calidad de la soldadura.

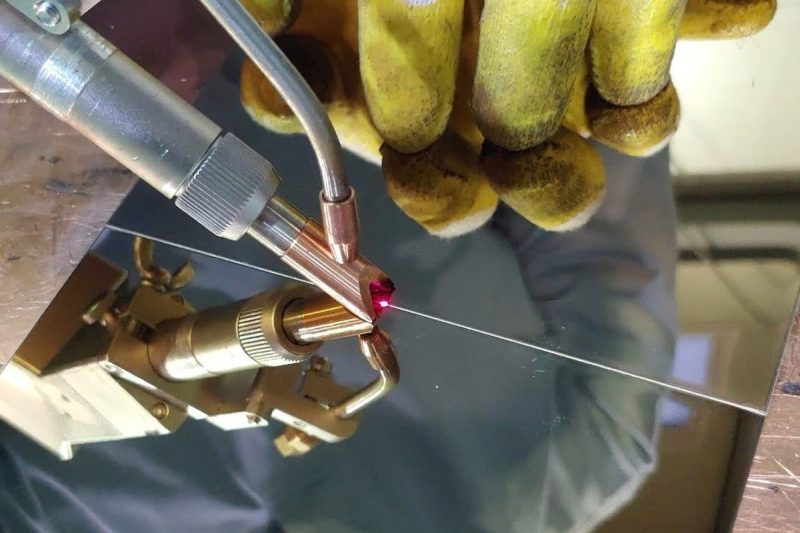

Fabricación de productos electrónicos

- Características de las piezas: Los sustratos de PCB, las conexiones de circuitos y los componentes diminutos son de tamaño pequeño y tienen altos requisitos de precisión y zonas afectadas por el calor.

- Recomendaciones de longitud de onda: Se prefiere el láser Nd:YAG o ultravioleta de pulso corto (UV, 350–400 nm).

- Ventajas: Los pulsos cortos de Nd:YAG pueden proporcionar una potencia de pico extremadamente alta y soldar con precisión pequeñas uniones de soldadura; los láseres UV de 400 nm mejoran aún más la precisión de enfoque y reducen el daño térmico. El uso de la soldadura láser en la industria electrónica puede evitar eficazmente la difusión y el puenteo térmico de la soldadura tradicional, además de mejorar la precisión y la fiabilidad.

Fabricación de dispositivos médicos

- Características del material: Los materiales comunes son el acero inoxidable y las aleaciones especiales, que tienen altos requisitos de calidad de la superficie de la soldadura y biocompatibilidad.

- Recomendación de longitud de onda: un láser de fibra de 1 µm es una opción ideal.

- Análisis de ventajas: El láser de fibra presenta una longitud de onda estable, una pequeña zona de soldadura afectada por el calor y forma una soldadura regular, lisa y sin salpicaduras, que cumple con las estrictas especificaciones de los dispositivos médicos en cuanto a detalle y calidad. Es especialmente adecuado para instrumentos dentales, herramientas quirúrgicas y piezas de implantes, ofreciendo posibilidades de soldadura automatizada y de gran volumen.

Las distintas industrias tienen diferentes equilibrios entre la calidad de la soldadura, la velocidad de producción y el control de costos. La elección de la longitud de onda debe determinarse con precisión en función de las propiedades del material y los estándares del proceso para maximizar la eficiencia de la soldadura y la fiabilidad del producto.

Optimización de la selección de longitud de onda para aplicaciones de soldadura

Para ayudarlo a desarrollar una solución de soldadura eficiente, económica y confiable, esta sección amplía sistemáticamente la estrategia de selección de longitud de onda desde tres dimensiones: compatibilidad del material, parámetros del proceso y consideraciones de costo, lo que garantiza que los lectores puedan evaluar y seleccionar de manera integral la mejor solución.

Compatibilidad de materiales

- Espectro de absorción del material de referencia: Priorizar la longitud de onda que coincide con el pico de absorción del material puede mejorar significativamente el aprovechamiento energético. Por ejemplo, la tasa de absorción de los metales en la banda de 1 μm (como 1064-1070 nm) es de hasta 60-901 TP₃T, mientras que en la banda de 10,6 μm es de tan solo 201 TP₃T.

- Requisitos de coincidencia para diferentes materiales: el acero, la aleación de aluminio, el cobre y otros metales se prefieren en la banda de 1 μm; los materiales no metálicos como la madera, el plástico y el cuero son adecuados para láseres de CO2 de 10,6 μm; los requisitos especiales (como el vidrio, la cerámica) pueden requerir UV o bandas de frecuencia diferentes.

- Influencia del estado de la superficie: La presencia de una capa de óxido, recubrimiento o pulido en la superficie del material modificará la curva de absorción. Se deben realizar pruebas del material y del estado de la superficie antes de la selección.

Parámetros del proceso

- Compensación entre profundidad de penetración y velocidad de soldadura: la longitud de onda del láser de 1 μm y la alta densidad de energía son más adecuadas para la soldadura de penetración profunda y pueden lograr una velocidad de soldadura de hasta 10 m/min; 10,6 μm es más adecuado para aplicaciones con profundidad de penetración moderada y requisitos de baja velocidad.

- Tamaño del punto de enfoque y control del modo: Cuanto más pequeño sea el punto de enfoque, mayor será la densidad de energía y más fácil será realizar la soldadura de ojo de cerradura; el ancho y la frecuencia del pulso son igualmente importantes para el control de la profundidad y la conducción del calor.

- Estabilidad del proceso: Combine el esquema de optimización de la distancia focal, el punto, la potencia y la longitud de onda para mejorar la estabilidad del baño fundido y la consistencia de la soldadura; configure razonablemente la energía del pulso y el ancho del pulso, teniendo en cuenta el control del baño fundido y el tamaño de la zona afectada por el calor.

Consideraciones de costos

- Costos de compra y mantenimiento de equipos: Los generadores láser Nd:YAG y CO2 suelen tener una inversión inicial baja, pero una frecuencia de mantenimiento alta (es necesario reemplazar guías de onda, fuentes de bombeo, etc.); aunque la inversión inicial de los generadores láser de fibra es alta, el costo de mantenimiento es bajo y la vida útil es larga (alrededor de 100.000 horas).

- Costo de mantenimiento de la trayectoria óptica: los láseres de CO2 necesitan mantener limpias las lentes y las guías de ondas y tienen altos requisitos de control ambiental; los láseres de fibra tienen más ventajas en términos de consumibles y costos de mano de obra porque el sistema no requiere mantenimiento.

- Eficiencia energética y costos operativos: La eficiencia de conversión fotoeléctrica de los generadores de láser de fibra es tan alta como 30-40%, lo que representa un mayor ahorro de energía; los láseres de CO2 tienen una menor eficiencia (la eficiencia de conversión fotoeléctrica es de aproximadamente 20%) y un mayor consumo de energía operativa.

Al seleccionar una longitud de onda láser, se deben considerar exhaustivamente los siguientes pasos: Adaptación de las propiedades de absorción del material: asegurar que la longitud de onda seleccionada se acerque al pico de absorción del material; Control de la respuesta del proceso: diseñar los parámetros de punto, modo y potencia según la profundidad, velocidad y estabilidad de la soldadura requeridas; Evaluación del coste total de propiedad: coordinar la inversión en equipos, la frecuencia de mantenimiento, el consumo energético y la capacidad de procesamiento. Mediante la optimización integral de estos tres aspectos, se puede obtener la solución de longitud de onda de soldadura más rentable, con costos controlables.

Resumen

Este artículo explora de forma exhaustiva y sistemática el papel clave de la longitud de onda del láser en el proceso de soldadura y le proporciona información importante: Empezamos con el concepto físico básico de la longitud de onda del láser y explicamos cómo la longitud de onda afecta la energía de los fotones, la capacidad de enfoque y la eficiencia de absorción del material; a continuación, presentamos los tres generadores láser convencionales: Nd:YAG (1064 nm), fibra (1070–1090 nm) y CO2 (10600 nm), sus longitudes de onda típicas y sus diferencias en el rendimiento de la soldadura. Un análisis profundo de la relación entre la longitud de onda y la absorción del material revela por qué los láseres de longitud de onda corta funcionan mejor en la soldadura de metales. Posteriormente, explicamos la influencia decisiva de la longitud de onda en la profundidad de penetración de la soldadura, la zona afectada por el calor, la velocidad de soldadura y la calidad de la soldadura, y comparamos las ventajas y los retos de los tres generadores láser.

A nivel de aplicación, para los cuatro campos principales de la automoción, la industria aeroespacial, la fabricación electrónica y los dispositivos médicos, presentamos recomendaciones profesionales para la selección de longitudes de onda basadas en las propiedades de los materiales y las necesidades de la industria. Finalmente, a partir de las tres dimensiones de compatibilidad de materiales, parámetros de proceso y coste, se construye una estrategia científica de selección de longitudes de onda para lograr soluciones de soldadura que consideren la eficiencia, la calidad y la rentabilidad. Mediante el análisis y las sugerencias anteriores, este artículo busca proporcionar una referencia completa para seleccionar la longitud de onda láser más adecuada, mejorar la eficiencia de la soldadura, garantizar la calidad de la misma y maximizar el valor general del sistema de soldadura.

Obtenga soluciones láser

Si quieres saber más sobre Láser AccTek máquinas de soldadura láser (incluidos generadores láser Nd: YAG, generadores láser de fibra y generadores láser de CO2), soluciones profesionales y servicios personalizados, por favor ContáctenosContamos con una amplia experiencia en la industria y un equipo técnico, y nos comprometemos a brindarle soluciones integrales de soldadura láser eficientes, estables y económicas.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser