¿Cómo configurar una máquina de limpieza láser de pulso?

En los últimos años, la tecnología de limpieza por láser de pulsos se ha utilizado ampliamente en el tratamiento industrial de superficies, la restauración de reliquias culturales, la limpieza de moldes, el procesamiento de componentes electrónicos y otros campos. Gracias a sus ventajas, como su alta eficiencia, la protección del medio ambiente, la ausencia de contacto con el sustrato y la ausencia de consumibles, está sustituyendo gradualmente a los métodos de limpieza tradicionales. La correcta configuración de la máquina de limpieza láser es fundamental para garantizar el efecto de limpieza y la estabilidad del equipo. Esta guía explicará sistemáticamente todo el proceso de configuración. máquina de limpieza por láser de pulso Desde la preparación básica hasta la configuración avanzada.

Tabla de contenido

Aprenda sobre la máquina de limpieza láser de pulso

La limpieza por láser pulsado es una tecnología de limpieza sin contacto que utiliza un láser de alta energía de pulso corto para vaporizar, eliminar o desprender la capa contaminada. En comparación con el láser continuo, el láser pulsado ofrece un mejor control del impacto térmico y una mayor precisión. Es adecuado para aplicaciones de alta exigencia, como la eliminación de óxido, el decapado de recubrimientos y la eliminación de capas de óxido, entre otras, y es especialmente adecuado para la limpieza de metales de alto valor y piezas de precisión.

Planificación y preparación inicial

Antes de instalar y utilizar equipos de limpieza láser pulsado, una planificación preliminar científica es fundamental para garantizar resultados de limpieza, mejorar la eficiencia del trabajo y prolongar la vida útil del equipo. Solo después de comprender a fondo los requisitos de limpieza, los tipos de materiales y las características de la contaminación, se podrá configurar el sistema láser para maximizar su rendimiento. A continuación, se presenta sistemáticamente el contenido principal de la planificación y la preparación preliminares desde dos perspectivas.

Evaluar las necesidades de limpieza

Antes de la instalación formal, es necesario aclarar las condiciones específicas de limpieza para elaborar el plan de proceso correspondiente. Se deben considerar los siguientes aspectos:

- Tipo de sustrato: Cada material tiene una tasa de absorción diferente para los láseres, lo que afecta directamente la eficiencia y la seguridad de la limpieza. Los materiales comunes para la limpieza láser incluyen acero al carbono, acero inoxidable, aleación de aluminio, cobre, titanio y algunos materiales no metálicos como piedra y plásticos poliméricos.

- Tipo de contaminante: Es necesario identificar el tipo de capa contaminante presente en la superficie del objeto a limpiar, como óxido, incrustaciones de óxido, salpicaduras de soldadura, pintura vieja, manchas de aceite, resina o revestimiento. Cada contaminante responde de forma distinta a la energía láser, por lo que es necesario configurar los parámetros de forma precisa.

- Objetivo de la limpieza: Debe quedar claro si la limpieza láser consiste en eliminar completamente los contaminantes de la superficie o solo en realizar un rugosizado para mejorar la adhesión de la pulverización, galvanoplastia o soldadura posteriores. Los diferentes objetivos determinarán el rango de valores de parámetros como la energía del pulso y la velocidad de escaneo.

Una evaluación precisa de las necesidades es el requisito previo para desarrollar soluciones de eliminación de óxido por láser o de tratamiento de superficies por láser eficientes, seguras y con costos controlados.

Cómo elegir el sistema láser adecuado

Tras definir los requisitos de limpieza, es necesario seleccionar un sistema de limpieza láser adecuado según el escenario de aplicación. Los principales parámetros de referencia son los siguientes:

- Tipo de láser: Actualmente, los equipos de limpieza láser utilizan principalmente generadores láser de fibra pulsada o generadores láser Nd:YAG. Entre ellos, los generadores láser de fibra pulsada se han convertido en la opción preferida gracias a su pequeño tamaño, alta estabilidad, ausencia de consumibles y bajo coste de mantenimiento.

- Selección de la longitud de onda: La longitud de onda del láser afecta las características de absorción del material. La longitud de onda del infrarrojo cercano de 1064 nm se utiliza generalmente en la industria, siendo especialmente adecuada para la limpieza de contaminantes en superficies metálicas, considerando la alta densidad energética y la adaptabilidad del material.

- Energía y frecuencia del pulso: La potencia y frecuencia pico del láser pulsado determinan la densidad energética de un pulso. Debe configurarse según el espesor de la capa de contaminación, la velocidad de limpieza y la resistencia térmica del sustrato para evitar daños térmicos.

- Rango de potencia: Seleccione generadores láser de diferentes potencias según la intensidad de la tarea de limpieza. El rango de potencia de los láseres comunes... máquinas de limpieza láser Para casos de fuerte contaminación o necesidades de limpieza de áreas grandes, se pueden seleccionar equipos de mayor potencia (como 500 W o más) para mejorar la eficiencia.

Una selección adecuada no solo afecta la eficiencia de la limpieza, sino que también está directamente relacionada con la vida útil del equipo y su funcionamiento estable a largo plazo. Es fundamental para garantizar la calidad de la limpieza láser.

La planificación y preparación tempranas no solo son requisitos previos para el uso exitoso de los sistemas de limpieza láser, sino que también están directamente relacionados con la estabilidad del funcionamiento del equipo, la controlabilidad de la calidad de la limpieza y la seguridad de los operadores. Mediante la evaluación científica de las necesidades de limpieza y la selección de las configuraciones y combinaciones de parámetros adecuadas del generador láser, los usuarios pueden aprovechar al máximo el potencial de la tecnología de limpieza láser pulsada, a la vez que mejoran la eficiencia de la producción y logran una limpieza verdaderamente ecológica y una fabricación inteligente.

Configuración de la máquina de limpieza láser

Tras evaluar las necesidades de limpieza y seleccionar el equipo, el siguiente paso es instalar y depurar el sistema de limpieza láser in situ. Esta etapa no solo determina el correcto funcionamiento del equipo, sino que también influye directamente en la eficiencia y seguridad de la limpieza. Una instalación y calibración científicas y estandarizadas ayudarán al equipo de eliminación de óxido láser a alcanzar su capacidad de limpieza adecuada y a la estabilidad del sistema.

Instalación de la máquina

El proceso de instalación de equipos de limpieza láser debe tener plenamente en cuenta la adaptabilidad y la seguridad del entorno operativo:

- Preparación del sitio: Elija una planta industrial limpia, seca y bien ventilada como ubicación de instalación del equipo y reserve suficiente espacio para el cuerpo del equipo, el sistema de control y el canal de operación para evitar el sobrecalentamiento, la acumulación de polvo y otros factores que afecten el funcionamiento estable del sistema de limpieza láser.

- Configuración de la fuente de alimentación: Según los requisitos de potencia del generador láser, el armario de control y el enfriador, se debe configurar una fuente de alimentación industrial adecuada (generalmente de 220 V o 380 V), con un voltaje estable para evitar anomalías en el equipo debido a fluctuaciones de voltaje. Se recomienda instalar un estabilizador de voltaje y una protección de puesta a tierra dedicada.

- Instalación del sistema de enfriamiento: Los generadores láser pulsados de alta potencia generarán mucho calor durante el trabajo continuo, por lo que se debe instalar un enfriador industrial eficiente para mantener la temperatura del generador láser dentro de un rango seguro y extender la vida útil del módulo láser.

- Sistema de ventilación y extracción de humos: Durante la limpieza láser se generará humo, olores y pequeñas partículas, por lo que se debe instalar un sistema profesional de purificación de humos o un equipo de ahumado industrial. Garantizar una buena extracción de humos no solo mejora el entorno de trabajo, sino que también cumple con las normativas de protección ambiental.

Alineación y calibración

Después de completar la instalación básica del hardware, es necesario calibrar con precisión el sistema láser para garantizar resultados de limpieza consistentes y seguros:

- Alineación del rayo láser: utilice un dispositivo de posicionamiento o una plantilla de referencia para alinear con precisión el rayo láser con la superficie de la pieza de trabajo que se va a limpiar, mantener estables la posición y el ángulo del punto y evitar desfases que provoquen áreas de limpieza desiguales o daños al sustrato.

- Calibración de parámetros láser: según las propiedades del material y las características del contaminante, ajuste parámetros clave como la potencia del láser, la frecuencia del pulso, la velocidad de escaneo y el ancho del pulso para que coincidan con los diferentes requisitos de las tareas de limpieza, mejoren la eficiencia y eviten el sobrecalentamiento.

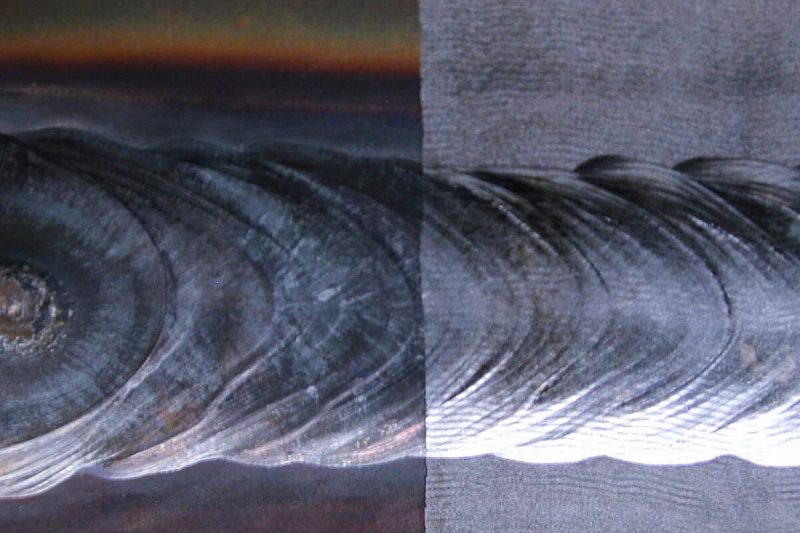

- Prueba de funcionamiento: Se recomienda realizar pruebas con muestras antes de la limpieza por lotes. Observando el efecto de la limpieza, los cambios en la superficie y las zonas afectadas por el calor, se ajustan los parámetros para garantizar que el proceso de limpieza con láser pulsado sea estable y controlable.

Al completar la instalación y puesta en marcha de equipos de limpieza láser de forma científica y estandarizada, no solo se mejora la eficiencia operativa general del equipo, sino que también se prolonga significativamente su vida útil y se reduce la frecuencia de mantenimiento. Especialmente en entornos industriales de producción en masa o de trabajo continuo a largo plazo, una buena configuración inicial es fundamental para garantizar la calidad y la estabilidad de la limpieza láser.

Optimización de los parámetros del láser

Tras la instalación y la depuración básica del sistema de limpieza láser, es crucial optimizar aún más los parámetros del proceso láser. Un ajuste adecuado de los parámetros láser no solo mejora la eficiencia de la eliminación de contaminantes, sino que también maximiza la protección de la superficie del sustrato para evitar daños térmicos y sobreprocesamiento. Especialmente en entornos industriales donde coexisten diversos materiales y tipos complejos de contaminantes, la capacidad de controlar los parámetros determina la adaptabilidad y la estabilidad del sistema de limpieza láser. Para lograr el mejor resultado de limpieza, se recomienda centrarse en los siguientes parámetros fundamentales:

Duración del pulso

La duración del pulso afecta directamente el tiempo de acción del láser y del material, y es un factor importante para determinar la precisión de la limpieza y el rango de difusión del calor. Los pulsos más cortos (como nanosegundos y picosegundos) ayudan a lograr el efecto de "procesamiento en frío", ideal para el tratamiento de superficies con requisitos de alta precisión y que reduce la zona del sustrato afectada por el calor. En comparación, los pulsos más largos son ideales para la eliminación eficiente de la contaminación espesa y persistente.

Energía de pulso

Cuanto mayor sea la energía del pulso, mayor será la capacidad de desprendimiento bajo la acción del láser, lo que puede destruir eficazmente la fuerza de adhesión entre la capa contaminante y el sustrato. Sin embargo, debe controlarse dentro de un rango seguro para evitar la fusión o la ablación del sustrato. Generalmente, debe ajustarse gradualmente según el espesor de la contaminación, la fuerza de adhesión y la sensibilidad térmica del sustrato.

Tasa de repetición

La frecuencia de repetición del láser determina el número de pulsos por unidad de tiempo, lo que controla la eficiencia de la limpieza y la acumulación de calor. Una mayor frecuencia de repetición puede acelerar el procesamiento, pero si la energía del pulso no se ajusta correctamente, puede causar problemas como una acumulación excesiva de calor y decoloración de la superficie. El equilibrio integral entre frecuencia y energía es clave para lograr una limpieza eficiente y estable.

Perfil del haz y punto de enfoque

La forma del haz y la posición del foco del láser afectan directamente la densidad de energía por unidad de área. Un buen control del foco permite concentrar la energía en la capa contaminante y mejorar el efecto de limpieza. Generalmente, se utiliza un haz gaussiano o un diseño de punto de sombrero de copa con distribución uniforme de la energía, combinado con una función de autoenfoque para lograr una mayor consistencia y limpieza.

En general, el rendimiento final del sistema de limpieza láser depende no solo de la configuración del hardware del equipo, sino también de la profesionalidad de la depuración de parámetros y la optimización del proceso. Mediante la configuración científica de parámetros clave como el ancho de pulso, la energía, la frecuencia y el control de punto, se puede mejorar significativamente la eficiencia de la limpieza, reducir la tasa de daños al material y adaptar escenarios de limpieza más complejos.

Protocolo de seguridad

Durante el uso de máquinas de limpieza láser, garantizar la seguridad del entorno operativo y del personal es fundamental para el funcionamiento estable del equipo y el cumplimiento de la producción. Dado que el generador láser tiene alta energía y características de enfoque, y durante el proceso de limpieza pueden generarse humo y partículas nocivas, la falta de un sistema de protección completo puede generar riesgos para la salud de los operadores y el entorno circundante. Por lo tanto, al implementar sistemas de limpieza láser, las empresas deben implementar simultáneamente un conjunto completo de protocolos de seguridad sistemáticos.

Medidas de seguridad del láser

Para evitar que la radiación láser cause daños al cuerpo humano, se recomiendan las siguientes estrategias de protección láser:

- Use gafas protectoras contra láser: los operadores deben estar equipados con gafas que cumplan con los requisitos de la longitud de onda del láser, como gafas de nivel OD para una longitud de onda de 1064 nm, para garantizar que los ojos no sufran daños por la luz láser directa o reflejada.

- Configurar el dispositivo de interbloqueo de seguridad: Configure un sistema de interbloqueo para el generador láser y el área de trabajo. Si una puerta de protección no está cerrada o una persona no autorizada entra en el área, el sistema interrumpirá automáticamente la salida del láser para evitar un funcionamiento incorrecto y una activación accidental.

- Coloque señales de advertencia: cuelgue carteles llamativos como “Área de operación láser” y “Use gafas protectoras” en lugares obvios en el área de trabajo para recordarle a todo el personal que ingresa al área que debe prestar atención a la protección.

Control de humo y partículas

Durante el proceso de limpieza láser, se vaporizan contaminantes y se liberan partículas finas y humo. Si no se eliminan a tiempo, pueden causar daños al sistema respiratorio del operador y a la estructura del equipo.

- Instalar un extractor de humos: filtra de forma eficiente partículas PM2.5, neblina de aceite, gases orgánicos, etc., para garantizar que la limpieza del aire cumpla con los estándares de seguridad industrial.

- Asegúrese de que el sistema de ventilación no esté obstruido: especialmente cuando se trabaja en espacios cerrados o estrechos, se deben equipar ventiladores de extracción industriales o equipos de ventilación de presión negativa para mantener un buen flujo de aire y rutas de escape para evitar que los contaminantes se depositen en la superficie del equipo o fluyan de regreso al área de trabajo.

Entrenamiento y educación

Incluso si las medidas de protección del hardware son perfectas, la estandarización del trabajo del personal sigue siendo una garantía importante para una operación segura. Por lo tanto, se debe establecer un sistema de capacitación regular:

- Capacitación en seguridad láser: incluye el principio de los peligros del láser, procedimientos de respuesta a emergencias, cómo utilizar el equipo de protección personal, etc., para mejorar la conciencia de seguridad de los empleados.

- Capacitación en operación: garantizar que los operadores dominen las habilidades básicas de arranque, apagado, ajuste de parámetros, resolución de problemas, etc. correctos de la máquina de limpieza láser.

- Capacitación en mantenimiento: capacitar a los técnicos relevantes para dominar el proceso de mantenimiento diario del equipo, incluida la inspección de la trayectoria óptica, el reemplazo del elemento filtrante, el mantenimiento del sistema de enfriamiento, etc., para garantizar el funcionamiento estable a largo plazo del equipo.

En general, si bien la tecnología de limpieza láser ofrece ventajas en términos de alta eficiencia y protección ambiental, también impone mayores requisitos de seguridad. Las empresas deben considerar el acuerdo de seguridad como un elemento central al iniciar el proyecto y desarrollar un sistema de seguridad que cumpla con los estándares de la industria, desde la evaluación de riesgos en la fuente y la selección de equipos hasta la capacitación del personal y la protección ambiental.

Mantenimiento periódico y resolución de problemas

Para garantizar el funcionamiento continuo, eficiente y estable de la máquina de limpieza láser, la empresa debe establecer un mecanismo sistemático de mantenimiento diario y un proceso de resolución de problemas. Si bien el sistema láser es un equipo de procesamiento sin contacto, sus componentes principales, como el generador láser, el sistema óptico y el sistema de refrigeración, se ven inevitablemente afectados por diversos factores, como el entorno y la carga, durante su funcionamiento a largo plazo. Si no se les realiza un mantenimiento regular, esto afectará directamente el efecto de limpieza, la potencia del láser e incluso la vida útil del equipo.

Elementos de mantenimiento rutinario

Se recomienda que los usuarios desarrollen planes de mantenimiento para diferentes períodos como semanal, mensual y trimestral según la frecuencia de uso del equipo y se centren en verificar los siguientes elementos:

- Limpieza del cabezal láser y la lente óptica: utilice hisopos de algodón sin polvo y un líquido de limpieza de lentes especial para limpiar periódicamente la lente protectora y la lente de enfoque para evitar la divergencia del láser, la reducción de potencia o la ablación del espejo debido al polvo y al aceite.

- Verifique el estado del sistema de refrigeración: Verifique diariamente si la capacidad de refrigeración del enfriador industrial es normal, si el canal de agua está libre de obstrucciones y si la temperatura del agua se mantiene dentro del rango recomendado para el generador láser. Reemplace regularmente el agua de refrigeración pura y limpie el filtro del tanque de agua para evitar la acumulación de incrustaciones y reducir la eficiencia de la conducción térmica.

- Reemplace las piezas consumibles: reemplace periódicamente la fibra óptica láser envejecida, el cable de alimentación, la cubierta antipolvo, la lente protectora, etc., especialmente para equipos bajo condiciones de carga pesada o funcionamiento continuo a largo plazo, preste más atención al ciclo de vida de los consumibles.

Solución de problemas comunes

Cuando el equipo de limpieza láser funciona de manera anormal, se debe realizar una investigación sistemática basada en el fenómeno para garantizar una recuperación rápida:

- Fluctuación de la potencia del láser: suele deberse a una disipación de calor deficiente del generador láser, una tensión de alimentación inestable o una trayectoria óptica contaminada. Compruebe la temperatura del agua del sistema de refrigeración, la firmeza del cableado de la fuente de alimentación y si la trayectoria óptica está bloqueada o si la lente está contaminada.

- Desviación del haz o trayectoria de limpieza anormal: generalmente causada por lentes ópticas sueltas, instalación inclinada o desviación de la estructura interna del cabezal láser. Se recomienda volver a bloquear la lente y recalibrar la trayectoria óptica o reemplazar el componente de enfoque si es necesario.

- Una filtración de humo anormal o un escape deficiente pueden deberse a una obstrucción del filtro o a daños en el ventilador. Compruebe la saturación del filtro del purificador de humo a tiempo, reemplace el filtro de alta eficiencia si es necesario y confirme que el conducto de escape no esté obstruido y que el ventilador funcione correctamente.

Mediante un mantenimiento regular y procesos de resolución de problemas estandarizados, los usuarios no solo pueden reducir significativamente las tasas de fallas del equipo y extender la vida útil de toda la máquina, sino que también pueden garantizar la continuidad y la consistencia de las operaciones de limpieza, reducir el riesgo de interrupciones de la producción y mejorar la capacidad de producción general.

Notas de configuración avanzada

Con el desarrollo de la fabricación inteligente y la automatización industrial, la aplicación de los equipos de limpieza láser no se limita a la operación manual o a escenarios de limpieza sencillos, sino que tiende a ser automatizada, inteligente y trazable. Especialmente en sectores de fabricación de alta gama como la fabricación de automóviles, moldes de precisión y la industria aeroespacial, entre otros, las avanzadas capacidades de configuración y el rendimiento de integración automatizada de los sistemas de limpieza láser se han convertido en la clave para mejorar la eficiencia de la línea de producción, reducir los costos de mano de obra y garantizar la consistencia de la limpieza.

Interfaz con sistemas de automatización

Los equipos modernos de limpieza láser suelen ser compatibles con diversas plataformas de automatización industrial, como la conexión a sistemas robóticos, sistemas de control PLC, sistemas de posicionamiento visual, etc., mediante interfaces de comunicación (EtherCAT, Profinet, Modbus, etc.). Permiten:

- Limpieza láser asistida por robot: el brazo robótico impulsa el cabezal de limpieza para que se mueva con precisión, logrando una limpieza automatizada de grandes cantidades de superficies curvas complejas.

- Control de seguimiento y enlace del cabezal de escaneo: con una plataforma de enlace de múltiples ejes o un riel deslizante automático, se controla la trayectoria de escaneo láser para lograr una limpieza eficiente y continua de piezas de trabajo de gran tamaño.

- Mecanismo de disparo remoto y enclavamiento de seguridad: garantiza la seguridad operativa y la estabilidad del equipo, y admite mecanismos automáticos de apagado anormal y antiinundaciones.

Registro y análisis de datos

Los sistemas de limpieza láser de alta gama suelen estar equipados con módulos de registro de datos de grado industrial para registrar los parámetros principales de cada operación de limpieza, como potencia, frecuencia, ancho de pulso, tiempo de trayectoria, etc., para facilitar el análisis posterior y la trazabilidad de la calidad:

- Archivo de parámetros de limpieza: Los datos de limpieza correspondientes a cada lote de piezas de trabajo se almacenan automáticamente y se puede rastrear el estado de limpieza en cada momento.

- Análisis de calidad: combinado con la detección del efecto de limpieza (como el reconocimiento de imágenes o la retroalimentación del sensor), se forma una base de datos para diferentes materiales y combinaciones de parámetros para ayudar a la optimización del proceso.

- Diagnóstico remoto y actualización del sistema: a través de la plataforma en la nube o el servidor industrial, se admiten actualizaciones de software remotas y diagnóstico de fallas para mejorar la eficiencia de la respuesta posventa.

Soluciones personalizadas

En respuesta a las necesidades de limpieza especiales de los clientes, el sistema de limpieza láser se puede personalizar de forma flexible con sistemas de fijación exclusivos, plataformas giratorias, líneas transportadoras de rodillos, sistemas automáticos de carga y descarga, etc.:

- Diseño de fijación especial: mejora la eficiencia de fijación y garantiza que el rayo láser cubra de manera estable el área de limpieza.

- Procesamiento automatizado por lotes, como el acoplamiento con líneas de ensamblaje automáticas para lograr un funcionamiento continuo de múltiples estaciones en escenarios industriales;

- Ajuste flexible del proceso: el sistema admite ajustes preestablecidos de parámetros de proceso multitarea, que facilitan el cambio rápido entre diferentes tareas de limpieza.

Gracias a la configuración avanzada y la integración automatizada, los equipos de limpieza láser ya no son una herramienta aislada, sino una parte importante de la línea de producción inteligente. No solo mejoran el ritmo de producción y la consistencia de la limpieza, sino que también ayudan a las empresas a construir un sistema de fabricación inteligente sostenible, altamente flexible y de alta calidad.

Resumir

El excelente rendimiento y la estabilidad de una máquina de limpieza láser de pulsos dependen no solo de la alta calidad del generador láser, sino también de la planificación científica y la configuración adecuada de todo el sistema, desde la configuración hasta la aplicación. Ya sea en la limpieza compleja de óxido metálico, la eliminación de capas de óxido o el tratamiento de superficies de moldes de alta precisión, para lograr resultados de limpieza eficientes, seguros y controlables, es necesario garantizar la estricta ejecución de todos los pasos del proceso:

Desde la evaluación inicial del estado de limpieza (incluyendo el tipo de material, las características del contaminante y el objetivo de limpieza), pasando por la selección del tipo de generador láser y los parámetros de potencia adecuados, la adaptación del sistema de refrigeración y el equipo de purificación de gases de escape, hasta la posterior alineación del haz láser, la depuración de parámetros, la calibración del sistema y la protección de seguridad, etc., cada paso influye directamente en la eficiencia, la precisión y la vida útil del equipo. Un proceso de ajuste científico no solo mejora la consistencia de la limpieza, sino que también reduce significativamente los costes operativos y la frecuencia de mantenimiento, lo cual es fundamental para garantizar el funcionamiento eficiente y a largo plazo de la empresa.

Obtenga soluciones láser

Si está buscando una solución de tratamiento de superficies láser verdaderamente inteligente, adaptable y de alto rendimiento, Láser AccTek Será su opción ideal. Nos comprometemos a ofrecer a clientes globales sistemas de limpieza por láser pulsado que abarcan diversas industrias y escenarios. Nuestros equipos ofrecen una variedad de niveles de potencia, desde 50 W hasta 500 W, ideales para aplicaciones en cualquier condición, desde la limpieza de manchas leves hasta la eliminación de óxido de contaminación intensa. Además, ofrecemos servicios personalizados para todo el proceso y podemos configurar con flexibilidad accesorios exclusivos, sistemas de automatización e interfaces de operación según la forma de su pieza, sus necesidades de limpieza y el entorno de su línea de producción.

Además, contamos con un experimentado equipo de ingeniería técnica que ofrece a los clientes una evaluación individualizada del estado de sus equipos antes de la venta, orientación remota para la instalación, capacitación operativa y soporte técnico continuo para garantizar que utilicen el equipo de forma fluida, eficiente y sin preocupaciones en cada etapa de su uso. Elegirnos significa elegir profesionalismo, eficiencia y valor a largo plazo. Bienvenidos a Contáctenos para soluciones de pruebas gratuitas o asesoramiento de consultoría personalizado.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser