¿Cómo funciona el sistema óptico de enfoque de una máquina de soldadura láser?

La soldadura láser de fibra es una tecnología de unión de metales eficiente y precisa, en la que la óptica de enfoque (óptica de soldadura láser) desempeña un papel crucial. La óptica de enfoque controla con precisión la aplicación de la energía láser, creando un punto estable y de alta intensidad en la zona de soldadura. Al optimizar las características de enfoque del haz, se puede mejorar significativamente la calidad, el aspecto y la profundidad de la soldadura. Este artículo explicará los principios básicos, los componentes y los puntos clave de optimización del sistema de enfoque para ayudar al lector a comprender la función fundamental de la óptica de enfoque en la soldadura láser.

Tabla de contenido

El principio básico del enfoque láser

El enfoque láser no se limita a converger el haz en un único punto; también determina cómo se distribuye la energía sobre la superficie de la pieza, lo que influye directamente en la penetración, la forma de la soldadura, la zona afectada por el calor y la estabilidad del proceso. En la soldadura láser de fibra, el diseño y el control de la óptica de enfoque (óptica de soldadura láser) son clave para lograr soldaduras de alta calidad.

Relación entre el tamaño del punto y la densidad de energía

Cuanto menor sea el diámetro del punto focalizado, mayor será la concentración de energía por unidad de área, lo que resulta en una mayor penetración y eficiencia de calentamiento. Por el contrario, un punto focal más grande resulta en una distribución de energía más dispersa, lo que generalmente produce un baño de fusión más amplio pero menos profundo. Por lo tanto, dependiendo del objetivo del proceso (penetración profunda o fusión superficial), es necesario seleccionar la configuración óptica de enfoque adecuada para controlar el tamaño del punto focalizado.

Profundidad de enfoque y tolerancia de procesamiento

La profundidad de enfoque se refiere al rango de desviación focal admisible en el espacio. Los tamaños de punto más pequeños suelen resultar en profundidades de enfoque más cortas, lo que a su vez aumenta los requisitos de altura de la superficie de la pieza, precisión de la fijación y posicionamiento. Para soldaduras con placas gruesas o penetración profunda, una profundidad de enfoque más corta puede resultar en una mayor densidad de energía, pero la consistencia en la posición de la pieza debe mantenerse durante todo el proceso. Para aplicaciones con grandes tolerancias de ensamblaje, puede ser necesario sacrificar parte de la concentración del punto para lograr una mayor tolerancia de profundidad de enfoque.

Efecto de centrarse en el modo de soldadura

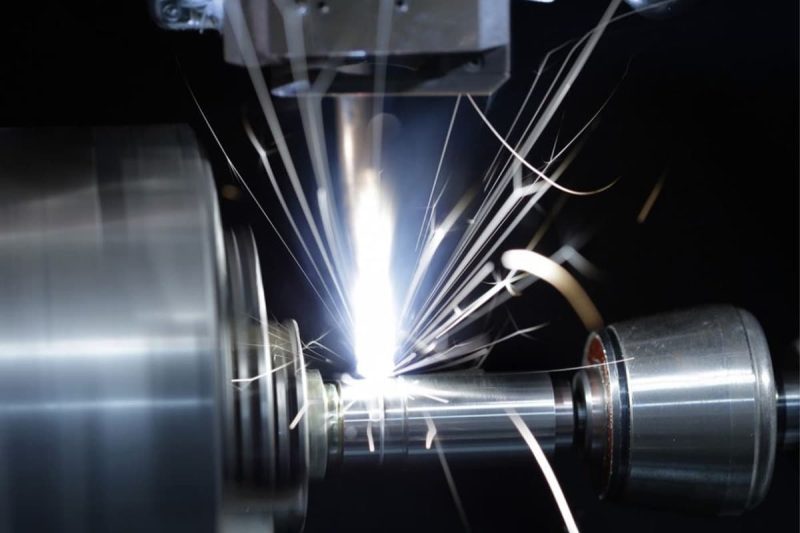

Las características de enfoque determinan si la soldadura es principalmente conducida o de ojo de cerradura. Un enfoque más disperso suele producir un baño de soldadura poco profundo, dominado por la conducción, lo que resulta en una soldadura plana y una amplia zona afectada por el calor. Por otro lado, un enfoque altamente concentrado crea con mayor facilidad soldaduras de ojo de cerradura profundas y estrechas en el material, lo que permite una mayor profundidad de penetración, pero requiere un mayor control de los parámetros y estabilidad del proceso. La elección de la estrategia de enfoque adecuada depende del material, el espesor de la placa y los objetivos de producción.

Factores físicos comunes que afectan la estabilidad del enfoque

Diversos factores prácticos pueden causar desviación del enfoque o distorsión del punto. Estos incluyen cambios en las propiedades ópticas de los componentes ópticos calentados (lente térmica), expansión térmica o vibración de la montura mecánica y el cuerpo del objetivo, turbulencia del aire ambiente y contaminación de las superficies ópticas. Estos factores pueden afectar la consistencia de la óptica de soldadura láser, lo que afecta la repetibilidad y el rendimiento de la soldadura.

Medios prácticos para controlar y mejorar el rendimiento del enfoque

Los métodos comunes incluyen: usar un expansor de haz en la trayectoria óptica para aumentar el diámetro del haz incidente y, así, controlar mejor el efecto de enfoque; seleccionar lentes de enfoque de alta calidad, de distancia focal corta o especializadas para lograr el punto de haz deseado; incorporar equipos de autoenfoque o monitoreo en tiempo real (como sensores visuales, monitoreo de baño de fusión o monitoreo de potencia en línea) al sistema para compensar automáticamente la desviación del enfoque; y mejorar la calidad del haz (reduciendo la divergencia y la distorsión) para lograr un rendimiento de enfoque casi ideal. También se suelen usar accesorios rígidos y control de temperatura constante in situ para reducir las interferencias externas.

El enfoque desempeña un papel fundamental como "distribuidor de energía" en la soldadura láser: el tamaño del punto, la profundidad focal y la estabilidad del enfoque determinan conjuntamente la profundidad de penetración de la soldadura, su morfología y las tolerancias del proceso. Comprender estas relaciones cualitativas e implementar medidas de control específicas (como la mejora del diseño óptico, el uso del autoenfoque y la monitorización en tiempo real, y la mejora de la estabilidad ambiental y mecánica) es fundamental para mejorar la calidad de la soldadura láser de fibra y la estabilidad de la producción.

Componentes del sistema óptico de enfoque

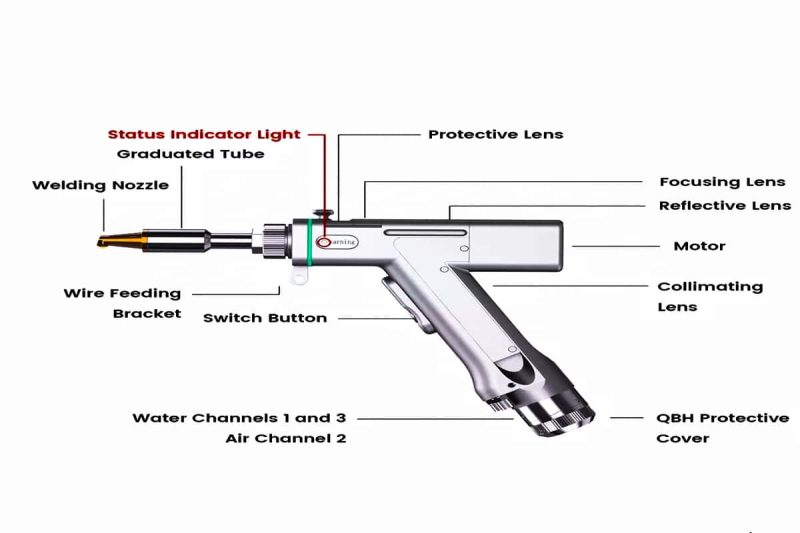

El sistema óptico de enfoque consta de varios componentes clave que trabajan en conjunto para controlar, transmitir y, en última instancia, enfocar con precisión la energía láser en el punto de soldadura. Una solución óptica de soldadura láser completa y de alto rendimiento debe garantizar una transferencia de energía eficiente, a la vez que equilibra la estabilidad a largo plazo y la facilidad de mantenimiento en campo.

Fuente de luz láser: La fuente de luz es la fuente de energía del sistema. Los generadores láser de fibra de alta potencia se utilizan habitualmente en la soldadura láser de fibra. Estos generadores ofrecen una salida estable y una alta calidad de haz, manteniendo una excelente distribución de la energía en largas trayectorias de transmisión. Esto proporciona una base fiable para la colimación y el enfoque de la parte final. Al seleccionar una fuente de luz, considere la potencia de salida, la calidad del haz (para el control del punto final) y la compatibilidad con el acoplamiento de fibra.

Componentes de colimación y modelado del haz: El haz óptico que emerge de una fibra óptica suele presentar cierto grado de divergencia. Los componentes de colimación convierten esta divergencia en un haz prácticamente paralelo. Simultáneamente, los modeladores o expansores de haz ajustan el diámetro incidente y la distribución de energía según los requisitos del proceso (por ejemplo, hacia una distribución de punto más uniforme o una forma específica) para lograr la densidad de energía y la forma del baño de fusión deseadas durante el enfoque. Los componentes de colimación y modelado de alta calidad reducen significativamente la pérdida de transmisión y la distorsión del frente de onda, y son esenciales para lograr un enfoque estable.

Óptica de enfoque: El componente de enfoque es la unidad principal que determina el tamaño del punto, la profundidad focal y la tolerancia de potencia. Incluye una lente de enfoque con distancia focal fija o variable, un cabezal de enfoque y una óptica de escaneo para el procesamiento de la trayectoria (como un sistema de escaneo por espejo). El material, el recubrimiento y la estructura de la lente de enfoque deben soportar una alta densidad de potencia y reducir la absorción para garantizar la transmitancia y la fiabilidad a largo plazo. Los diferentes esquemas de enfoque corresponden a los distintos modos de soldadura (por ejemplo, un punto más pequeño para una penetración profunda y un punto más grande para soldaduras anchas y superficiales). Por lo tanto, la selección de los componentes de enfoque tiene un impacto significativo en la ventana de proceso.

Sistema de entrega del haz: Este sistema se encarga de entregar la luz láser de forma segura y eficiente desde la fuente hasta la estación de trabajo. Los componentes comunes incluyen conectores de fibra óptica, reflectores, tubos de extensión y soportes de precisión. Una trayectoria de entrega del haz superior maximiza la calidad del frente de onda, minimiza las pérdidas por reflexión y dispersión, y facilita los ajustes in situ. La rigidez mecánica del sistema de entrega, los mecanismos de alineación y la fiabilidad de la interfaz están directamente relacionados con la precisión de posicionamiento repetible durante la producción.

Los componentes mencionados (fuente de luz, colimación y conformación, unidad de enfoque y trayectoria de transmisión) constituyen un sistema óptico de enfoque eficiente y fiable. Cualquier degradación del rendimiento de cualquier componente afectará el efecto de enfoque final y la calidad de la soldadura. Por lo tanto, es fundamental considerar aspectos integrales, como la integridad general y el mantenimiento in situ, durante el diseño y la selección.

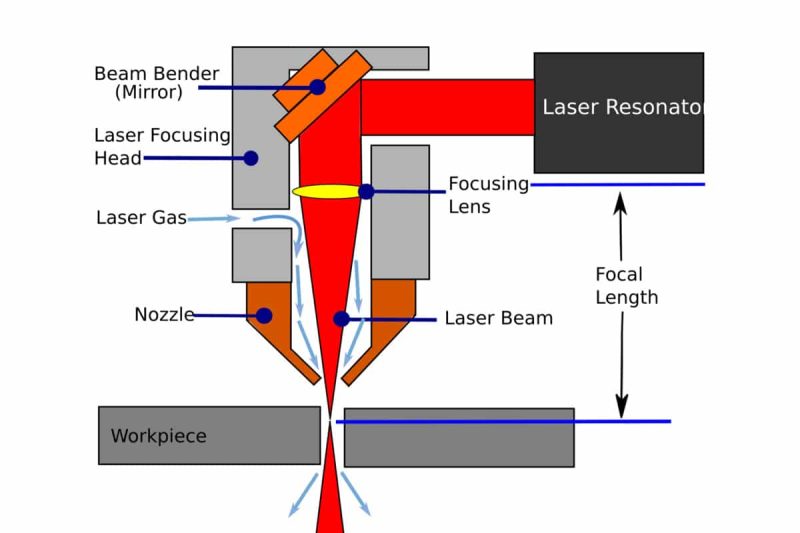

Principio de funcionamiento del sistema óptico de enfoque

La óptica de enfoque desempeña un papel crucial en la soldadura láser, ya que determina si la energía láser se puede aplicar de forma eficaz y precisa a la superficie de la pieza. El proceso completo implica no solo la generación y transmisión del láser, sino también múltiples pasos como la colimación, el enfoque y la alineación. Cada paso afecta directamente la densidad energética y la calidad de la soldadura. Comprender los principios de funcionamiento de la óptica de soldadura láser puede ayudar a optimizar los parámetros del proceso y garantizar resultados de soldadura estables.

Generación y colimación del haz

El funcionamiento de un sistema óptico de enfoque comienza con la generación del haz. Un generador láser de fibra de alta potencia emite un potente haz láser a través de una fibra óptica de salida, que generalmente presenta una distribución gaussiana con cierto grado de divergencia. Sin procesamiento, el haz se difunde rápidamente durante la transmisión, lo que reduce su densidad energética y dificulta la precisión e intensidad necesarias para la soldadura. Por lo tanto, el sistema está equipado con dispositivos ópticos de colimación, como lentes colimadoras, expansores de haz o lentes de colimación, para convertir el haz divergente en un haz prácticamente paralelo. Este paso no solo reduce la pérdida de energía y la distorsión del frente de onda en la trayectoria óptica, sino que también proporciona condiciones de luz incidente estables para el enfoque posterior, sentando las bases para una óptica de soldadura láser eficiente.

Enfoque del haz

Cuando un haz de luz paralelo incide en una lente de enfoque, converge hacia la distancia focal de la lente, formando un punto diminuto con una densidad de energía extremadamente alta. El tamaño y la forma del punto focal dependen de la distancia focal de la lente, la distancia al objeto y la calidad del haz. Ajustando con precisión la posición de la lente o del cabezal de enfoque, la posición focal y el tamaño del punto se pueden modificar eficazmente para adaptarse a los diferentes requisitos del proceso de soldadura. Por ejemplo, la soldadura de penetración profunda generalmente requiere un punto más pequeño y una mayor densidad de potencia, mientras que el tratamiento térmico de superficies o la soldadura por puntos pueden requerir un punto más grande para un calentamiento uniforme. Un proceso de enfoque de alta calidad garantiza que la energía láser se concentre en el área de soldadura, mejorando la profundidad de penetración y la resistencia de la soldadura.

Alineación del haz

La alineación es esencial para garantizar que el enfoque se centre con precisión en la posición objetivo de la pieza soldada. Los sistemas modernos de soldadura láser suelen emplear plataformas ópticas ajustables, componentes accionados por servomotores o dispositivos de posicionamiento mecánico de alta precisión para ajustar con precisión la dirección del haz y la posición del enfoque. En la producción automatizada, los sistemas ópticos de enfoque suelen estar equipados con equipos de monitorización auxiliares, como cámaras industriales, telémetros láser o sistemas de monitorización visual de baño de fusión, para monitorizar en tiempo real si el enfoque está alineado con la trayectoria de soldadura. Este mecanismo dinámico de monitorización y retroalimentación puede corregir rápidamente las desviaciones del enfoque cuando se producen deformaciones o errores de posición en la pieza, garantizando así la continuidad y una alta consistencia durante el proceso de soldadura.

Desde la generación y alineación del haz hasta el enfoque y la alineación finales, cada paso determina si el láser puede impactar de forma estable y eficiente la superficie de la soldadura. Solo cuando la fuente de luz, la colimación, el enfoque y la alineación trabajan en conjunto se logra un enfoque estable con alta densidad de energía, lo que permite una rápida fusión del metal y una conexión sólida. Este principio operativo es la base de la óptica de soldadura láser y la base tecnológica para lograr procesos de soldadura láser de alta calidad.

Factores que afectan el rendimiento del sistema óptico

El funcionamiento eficiente y estable de la óptica de enfoque en la soldadura láser depende de diversos factores. Estos factores no solo determinan si la energía láser se puede concentrar eficazmente en el punto de soldadura, sino que también afectan directamente la profundidad, la forma y la consistencia de la soldadura. Para comprender mejor los principios de funcionamiento de la óptica de soldadura láser, podemos analizarlos desde diversas perspectivas, como las características del haz, la estabilidad del sistema, las propiedades del material y el entorno externo.

Calidad del haz y densidad de potencia

La calidad del haz es un parámetro crucial para determinar si un láser puede enfocarse eficazmente. Una mayor calidad del haz significa que la energía del láser mantiene un ángulo de divergencia menor durante la transmisión y el enfoque, lo que finalmente forma un punto más pequeño y estable en el punto focal. Un tamaño de punto más pequeño resulta en una mayor densidad de potencia, lo que permite que el metal se caliente y se funda más rápidamente, mejorando significativamente la eficiencia y la resistencia de la soldadura. Por el contrario, una mala calidad del haz resulta en un tamaño de punto enfocado mayor y una densidad de energía insuficiente, lo que puede provocar una penetración insuficiente o soldaduras irregulares.

Estabilidad y precisión del sistema

La estabilidad y precisión del sistema óptico influyen directamente en la consistencia de la soldadura. Las fluctuaciones en la potencia de salida del láser, la vibración leve de los componentes ópticos o la desviación del enfoque pueden degradar la calidad de la soldadura. La falta de estabilidad durante operaciones prolongadas o de alta intensidad puede provocar defectos de soldadura como grietas, porosidad o penetración incompleta. Por lo tanto, los sistemas ópticos de enfoque requieren dispositivos de montaje y alineación ópticos de alta precisión, combinados con sistemas avanzados de refrigeración y compensación térmica, para garantizar un enfoque preciso y estable durante todo el proceso de soldadura.

Propiedades materiales

Los diferentes materiales presentan diferencias significativas en su capacidad para absorber la luz láser. En materiales altamente reflectantes, como el cobre y el aluminio, la energía láser se refleja fácilmente, lo que resulta en una absorción insuficiente. Esto no solo afecta la eficiencia de la soldadura, sino que también puede devolver la luz láser reflejada a los componentes ópticos, dañando las lentes o los espejos. Para solucionar este problema, los sistemas ópticos suelen emplear recubrimientos ópticos especiales, diseños antirreflejos o una adaptación adecuada de la longitud de onda para mejorar la eficiencia de absorción del material. Además, la conductividad térmica y el punto de fusión del material pueden afectar la distribución de la energía en el foco de soldadura, alterando la morfología del baño de fusión y la calidad de la soldadura.

Factores ambientales

El impacto del entorno externo en el rendimiento del sistema óptico también es crucial. Las partículas de polvo en el aire pueden depositarse en las superficies ópticas, causando pérdida de energía o desplazamiento del enfoque. Las fluctuaciones de temperatura pueden causar expansión térmica de los componentes ópticos, lo que resulta en ligeras desviaciones en la posición del enfoque. La turbulencia del aire puede incluso alterar la trayectoria de propagación del haz, causando una distribución desigual de la energía. Para mitigar estos problemas, muchos sistemas de soldadura láser de alta gama emplean protección sellada, control de temperatura constante o gases de protección auxiliares para mantener un rendimiento estable.

En general, la calidad del haz y la densidad de potencia, la estabilidad y precisión del sistema, las propiedades del material y las condiciones ambientales son factores cruciales que influyen en el rendimiento de los sistemas ópticos de enfoque. Solo cuando estos factores se controlan y optimizan adecuadamente se puede aprovechar al máximo la energía del láser, garantizando resultados de soldadura estables, eficientes y de alta calidad.

Optimización y ajuste

En el proceso de soldadura láser, el sistema óptico de enfoque no es estático. Los diferentes materiales de soldadura, espesores y requisitos del proceso plantean nuevos desafíos para el enfoque láser. Por lo tanto, para garantizar el rendimiento óptimo de la óptica de soldadura láser, el sistema requiere una optimización y un ajuste continuos.

Alineación de componentes ópticos

La alineación precisa de los componentes ópticos es esencial para garantizar una transmisión estable del haz. Esto suele requerir el uso de colimadores láser, placas de alineación o dispositivos de monitoreo CCD para supervisar la trayectoria óptica. La posición y el ángulo de las lentes, reflectores y conectores de fibra óptica se ajustan individualmente para garantizar que el haz láser se propague por la trayectoria óptica ideal. Incluso la más mínima desalineación de los componentes ópticos puede provocar una forma anormal del punto, pérdida de energía e incluso una desviación del enfoque. Por lo tanto, la alineación debe realizarse no solo durante la instalación y la puesta en marcha, sino también periódicamente como parte del mantenimiento rutinario.

Ajuste de enfoque

Las piezas de trabajo de distintos espesores y materiales requieren diferentes posiciones focales y tamaños de punto. Por ejemplo, soldar placas delgadas requiere un tamaño de punto menor para soldaduras más finas, mientras que soldar placas más gruesas requiere un enfoque más profundo para aumentar la penetración. Ajustando la posición de la lente de enfoque, la profundidad focal y el diámetro del punto se pueden variar con flexibilidad para adaptarse a los requisitos del proceso. Algunos sistemas de alta gama también incorporan un módulo de ajuste automático del enfoque, que permite un cambio rápido mediante software, mejorando significativamente la eficiencia y la adaptabilidad de la producción.

Tecnología de monitoreo en tiempo real

Con el desarrollo de la fabricación inteligente, cada vez más equipos de soldadura láser incorporan tecnología de monitorización en tiempo real. Los métodos más comunes incluyen la monitorización mediante cámaras de alta velocidad, la detección de sensores ópticos y el análisis en línea del baño de fusión. Estas tecnologías proporcionan información en tiempo real sobre la posición del punto láser, la forma del baño de fusión y la distribución de energía durante el proceso de soldadura. Cuando el sistema detecta una desviación del enfoque o anomalías en la soldadura, puede emitir una alarma de inmediato o incluso ajustar automáticamente los parámetros para prevenir defectos. La monitorización en tiempo real no solo mejora la fiabilidad de la soldadura, sino que también garantiza la automatización e inteligencia de la producción.

Mediante la alineación precisa de los componentes ópticos, el ajuste de la posición de enfoque y el uso de tecnología de monitoreo en tiempo real, el sistema óptico de enfoque mantiene una mayor estabilidad y flexibilidad, adaptándose mejor a diversas condiciones de soldadura. La optimización y el ajuste no solo mejoran el rendimiento general de la óptica de soldadura láser, sino que también proporcionan una base sólida para un proceso de soldadura controlable y de alta calidad.

Desafíos y consideraciones

Si bien la óptica de enfoque desempeña un papel fundamental en la soldadura láser, sus aplicaciones prácticas aún presentan diversos desafíos. Estos surgen no solo del funcionamiento a largo plazo del propio equipo, sino también de factores ambientales y de seguridad externos. Si no se abordan adecuadamente estos problemas, se puede afectar negativamente la estabilidad de la óptica de soldadura láser y la calidad de la soldadura. Por lo tanto, comprender estos problemas y tomar medidas preventivas es crucial para garantizar el funcionamiento fiable del sistema.

Mantenimiento de equipo

Durante el funcionamiento prolongado, los componentes ópticos de los equipos láser inevitablemente acumulan polvo y aceite, o se oxidan debido a las altas temperaturas. Estas condiciones reducen la transmitancia de la luz y la eficiencia de transmisión del haz. Si no se tratan, pueden provocar distorsión del haz o incluso daños. Por lo tanto, la inspección y el reemplazo regulares de lentes, reflectores y conectores de fibra óptica son esenciales para mantener la estabilidad del sistema a largo plazo.

Limpieza de componentes ópticos

Durante el proceso de soldadura, las partículas metálicas proyectadas y el humo pueden contaminar fácilmente las lentes ópticas y las superficies de los espejos. Esta contaminación no solo afecta el enfoque del haz, sino que también puede causar daños irreversibles en la lente debido al láser de alta energía. Para evitarlo, se suelen utilizar ventanas protectoras, sistemas de soplado de aire o dispositivos de aislamiento para proteger los componentes ópticos. Además, es fundamental limpiar la lente con un paño sin polvo y disolventes especiales para evitar rayarla y garantizar una trayectoria óptica despejada.

Impacto medioambiental

Los sistemas ópticos de enfoque son muy sensibles a su entorno operativo. Las fluctuaciones de temperatura pueden provocar la expansión o contracción de los componentes ópticos, modificando la posición focal. Las vibraciones mecánicas pueden causar desviación de la trayectoria óptica o fluctuación focal, lo que afecta gravemente la estabilidad de la soldadura. Por lo tanto, es recomendable operar el equipo en un entorno con temperatura constante y bajas vibraciones, y equiparlo con estructuras antivibración o sistemas de control de temperatura para minimizar las interferencias externas con el enfoque.

Consideraciones de seguridad

Los láseres de alta potencia tienen densidades de energía extremadamente altas, lo que representa riesgos potenciales para el operador y la seguridad ambiental. Es fundamental implementar las medidas de protección necesarias durante el diseño y la operación del sistema. Por ejemplo, son esenciales los escudos láser, los botones de parada de emergencia y el requisito de que los operadores usen gafas de seguridad láser estándar. Estas características de seguridad no solo son exigidas por la ley y las regulaciones del sector, sino que también son fundamentales para garantizar la seguridad tanto del personal como del equipo.

En resumen, los sistemas ópticos de enfoque inevitablemente enfrentan desafíos en aplicaciones prácticas, como el mantenimiento, la limpieza, las cuestiones ambientales y la seguridad. Un mantenimiento regular, medidas de protección eficaces y un estricto cumplimiento de los procedimientos operativos pueden minimizar los riesgos y garantizar la estabilidad, la eficiencia y la seguridad a largo plazo de la óptica de soldadura láser.

Resumir

El sistema óptico de enfoque de un máquina de soldadura láser de fibra Tiene una influencia decisiva en el rendimiento de la soldadura. Un enfoque preciso y estable permite una entrada de calor más concentrada durante la soldadura, mejorando así la calidad de la soldadura, la profundidad de penetración y la eficiencia del procesamiento. Como empresa líder en óptica para soldadura láser, Láser AccTek Aprovecha la innovación y la experiencia continuas para optimizar continuamente el diseño de sistemas ópticos de enfoque, garantizando un rendimiento óptimo en diversas situaciones de soldadura complejas. De cara al futuro, con el avance continuo de la tecnología óptica y el control inteligente, los sistemas ópticos de enfoque aportarán mayor flexibilidad y ventajas a la soldadura láser, impulsando así el desarrollo de la industria manufacturera.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser