¿Cómo la soldadura láser consigue una fusión profunda de los materiales?

Como tecnología de soldadura eficiente y precisa, la soldadura láser se ha utilizado ampliamente en diversas industrias, como la automotriz, la aeroespacial y la electrónica, gracias a sus ventajas de alta densidad energética, procesamiento sin contacto y una pequeña zona afectada por el calor. En comparación con los métodos de soldadura tradicionales, la soldadura láser permite conectar estructuras complejas a mayor velocidad, con menor deformación térmica y mayor resistencia de la soldadura, y es especialmente adecuada para la fabricación de precisión y escenarios de producción industrial de alta demanda.

En el proceso de soldadura láser, lograr una penetración profunda en los materiales requiere una consideración exhaustiva de múltiples factores, como los parámetros del láser, las propiedades del material y el control del proceso de soldadura. Este artículo profundizará en los principios básicos de la soldadura láser y los factores clave que afectan la profundidad de penetración, además de analizar en detalle el mecanismo de formación y la estrategia de optimización de la penetración profunda, para ayudar a las empresas a aplicar mejor la tecnología de soldadura láser y mejorar la calidad de la soldadura y la eficiencia de la producción.

Tabla de contenido

Aprenda sobre la soldadura láser

Definición y fundamento

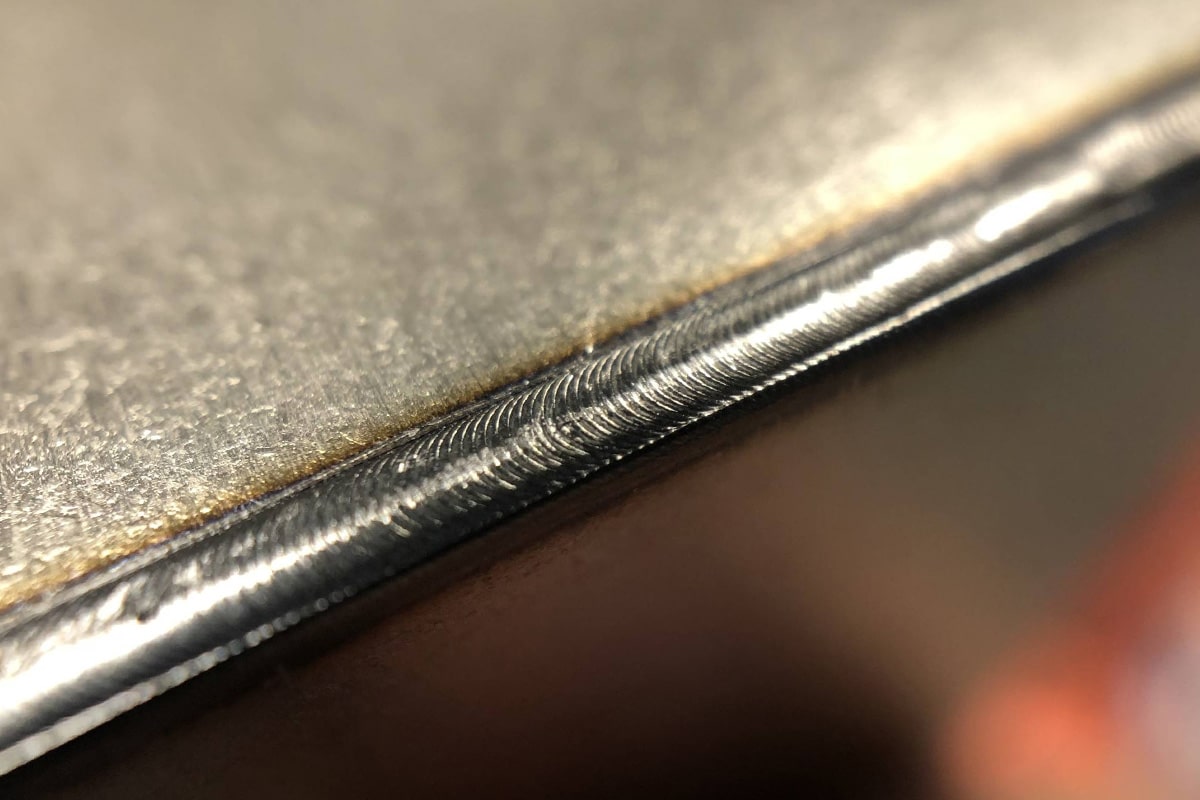

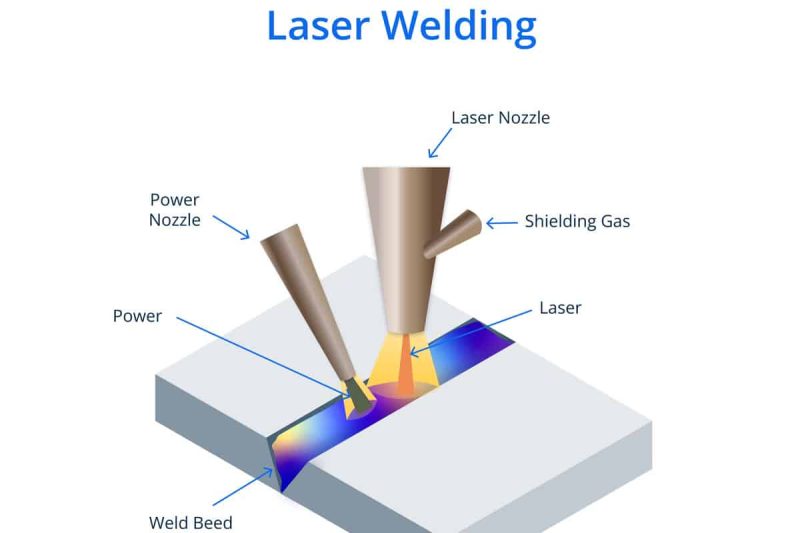

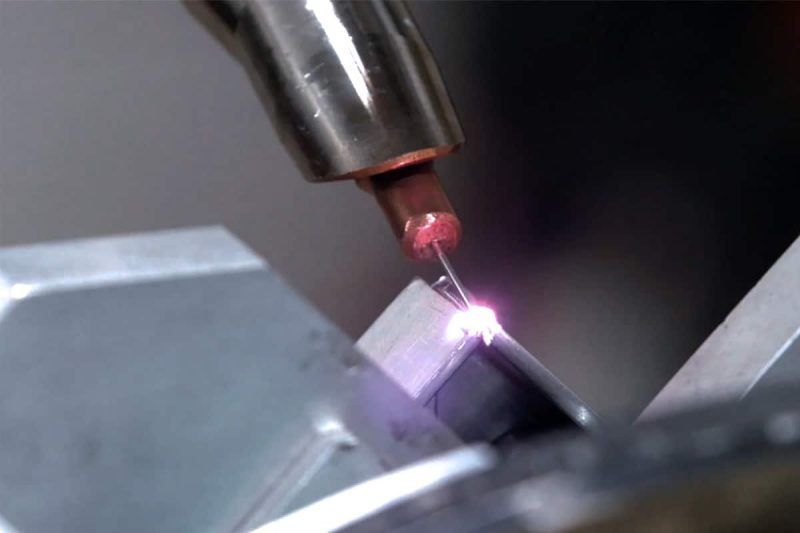

La soldadura láser es un proceso que utiliza un rayo láser como fuente de calor para calentar localmente el material hasta el punto de fusión y lograr la soldadura. El rayo láser se enfoca en la zona de soldadura y la energía lumínica de alta intensidad calienta y funde rápidamente el material para formar un baño de fusión, que al enfriarse crea una unión soldada resistente. La soldadura láser se caracteriza por su alta densidad de energía, alta precisión y alta velocidad, y es ideal para soldar piezas de precisión.

Descripción general del proceso de soldadura láser

El proceso de soldadura láser generalmente incluye los pasos de irradiación del rayo láser, calentamiento y fusión del material, formación del baño fundido, enfriamiento y solidificación, etc. En estos pasos, el uso efectivo de la energía del láser y la interacción de los materiales determinan el efecto de la soldadura, especialmente la capacidad de fusión profunda.

Interacción del rayo láser con los materiales

La esencia de la soldadura láser reside en la interacción entre el haz láser y el material, clave para lograr una soldadura eficiente y de penetración profunda. El haz láser es una fuente de luz de alta densidad energética. Al irradiar la superficie de un material, este la absorbe, refleja o transmite parcialmente. La energía luminosa absorbida se convierte en energía térmica, lo que provoca que el material se caliente rápidamente y entre en estado fundido o vaporizado, completando así la soldadura. Las propiedades físicas de los diferentes materiales, como la capacidad de absorción, la conductividad térmica y el punto de fusión, influyen significativamente en la eficiencia y la calidad de la soldadura láser. Por lo tanto, comprender la absorción de la energía láser por parte del material y la conversión de la energía luminosa en energía térmica es crucial para... Optimización del proceso de soldadura.

Absorción de energía láser por materiales

El rendimiento de un material en la soldadura láser se ve afectado principalmente por su capacidad para absorber energía láser. La absorción es un parámetro clave para medir la capacidad del material para absorber energía láser, lo que determina la eficiencia de conversión de la energía láser en el área superficial. Diferentes materiales tienen diferentes tasas de absorción para láseres de diferentes longitudes de onda. Por ejemplo, materiales como el hierro y acero inoxidable Tienen una alta tasa de absorción para los generadores láser de fibra (banda del infrarrojo cercano), por lo que es fácil formar un baño de fusión estable. Por otro lado, los metales de alta reflectividad como aluminio y cobre Tienen una baja tasa de absorción, lo que resulta en una gran pérdida de energía. Se requieren láseres de mayor potencia o longitudes de onda especializadas (como láseres azules o verdes) para mejorar la tasa de absorción. Además, factores como la capa de óxido, la rugosidad y la temperatura de la superficie del material también afectan el efecto de absorción del láser. Por lo tanto, suele ser necesario un pretratamiento superficial antes de soldar para mejorar la estabilidad de la soldadura.

Energía luminosa convertida en energía térmica

Cuando el rayo láser irradia la superficie del material, la energía luminosa absorbida se convierte rápidamente en energía térmica, provocando un rápido aumento de temperatura. Al alcanzar el punto de fusión, el material entra en estado fundido y forma un baño de fusión; si la temperatura se eleva aún más hasta la temperatura de vaporización, parte del material incluso se evapora, formando un efecto de poro, logrando así una soldadura de penetración profunda. La eficiencia de conversión de energía luminosa en energía térmica determina directamente la profundidad y la calidad de la soldadura. Si la conversión de energía es insuficiente, puede resultar en soldaduras superficiales, fusión deficiente o incluso la imposibilidad de formar una conexión de soldadura estable. Un aporte excesivo de energía puede causar sobrecalentamiento del material, poros o deformación de la soldadura. Por lo tanto, un control razonable de parámetros como la potencia del láser, el modo del rayo y la velocidad de soldadura puede optimizar eficazmente el proceso de conversión de energía y mejorar la calidad de la soldadura.

La interacción entre el haz láser y el material es fundamental en la soldadura láser. La clave reside en la absorción de la energía láser por parte del material y la conversión eficiente de la energía luminosa en energía térmica. La tasa de absorción y las características de conductividad térmica de los diferentes materiales afectan directamente el efecto de la soldadura. Optimizando la longitud de onda del láser, la densidad de potencia y los parámetros de soldadura, se puede mejorar la tasa de utilización de la energía luminosa para lograr una soldadura de penetración profunda de alta calidad. Comprender los principios básicos de estas interacciones ayudará a optimizar el proceso de soldadura, mejorar la estabilidad y la resistencia de la soldadura, y satisfacer los requisitos de aplicación de diferentes sectores industriales.

Factores clave que afectan la profundidad de penetración

El efecto de penetración profunda de la soldadura láser es uno de los indicadores clave de la calidad de la soldadura. Su profundidad de penetración afecta directamente la resistencia y la fiabilidad de la soldadura. La profundidad de la soldadura se ve afectada por numerosos factores, como los parámetros del láser, las propiedades del material, la geometría y el ensamblaje de la pieza, y la velocidad de soldadura. Estos factores interactúan para determinar la formación y expansión del baño de fusión. Una optimización adecuada de estos parámetros puede aumentar eficazmente la profundidad de la soldadura y garantizar la estabilidad y la consistencia de la misma.

Parámetros láser

- Potencia: La potencia del láser es el factor principal que afecta la profundidad de la soldadura. Una mayor potencia del láser puede proporcionar mayor energía para fundir el material a mayor profundidad. Generalmente, a medida que aumenta la potencia, la profundidad de la soldadura también aumenta, pero una potencia demasiado alta puede causar quemaduras o defectos de soldadura.

- Enfoque del haz y tamaño del punto: El tamaño del foco láser determina la concentración de energía. Un foco más pequeño puede proporcionar una mayor densidad de energía, mejorando así la profundidad de soldadura. Generalmente, ajustando con precisión la posición del foco, se logra el equilibrio óptimo entre la profundidad y el ancho de fusión para satisfacer las diferentes necesidades de soldadura.

- Duración y frecuencia del pulso: En la soldadura láser pulsada, la alta entrada de energía en un corto periodo de tiempo facilita el calentamiento rápido del material y su penetración a mayor profundidad. Un ajuste adecuado de los parámetros del pulso puede optimizar la calidad de conformado de la soldadura y mejorar su estabilidad.

Propiedades materiales

- Conductividad térmica: La conductividad térmica de un material afecta la propagación de la energía láser. Los materiales de alta conductividad térmica (como el cobre y el aluminio) pierden calor rápidamente, lo que resulta en una fusión profunda reducida. Los materiales de baja conductividad térmica (como el acero inoxidable) pueden concentrar el calor con mayor eficacia, logrando una mayor profundidad de penetración.

- Coeficiente de absorción: La capacidad del material para absorber la luz láser es un factor clave para determinar la penetración profunda. Un coeficiente de absorción más alto puede mejorar el aprovechamiento de la energía, mejorando así los resultados de la soldadura. Para materiales altamente reflectantes, suele ser necesario utilizar un láser de una longitud de onda específica o pretratar la superficie para aumentar la absorción.

Geometría y montaje de la pieza de trabajo

La forma y el método de ensamblaje de la pieza también influyen directamente en el efecto de fusión profunda de la soldadura láser. Las formas geométricas complejas pueden dificultar que el rayo láser irradie con precisión el área objetivo, lo que afecta la profundidad de fusión. Además, si la separación de ensamblaje de la pieza es demasiado grande o el posicionamiento es impreciso, se puede producir una soldadura desigual y reducir la calidad de la misma. Por lo tanto, es necesario un ensamblaje y un posicionamiento precisos antes de soldar para garantizar que el rayo láser actúe de forma estable sobre el área a soldar.

Velocidad de soldadura

La velocidad de soldadura determina el tiempo que el material tarda en absorber la energía láser, lo que afecta la formación del baño de fusión. Las velocidades de soldadura más lentas suelen aumentar la entrada de calor, dando al material tiempo suficiente para fundirse y, por lo tanto, aumentando la profundidad de penetración. Sin embargo, una velocidad demasiado lenta puede causar sobrecalentamiento o deformación de la soldadura. Por el contrario, velocidades de soldadura más rápidas pueden reducir la profundidad de penetración y debilitar la unión. Por lo tanto, en la práctica, la velocidad de soldadura debe optimizarse según las propiedades del material y los requisitos de la soldadura para lograr la mejor calidad.

La profundidad de penetración de la soldadura láser se ve afectada por numerosos factores, entre los que destacan los parámetros del láser, las propiedades del material, la geometría de la pieza y la velocidad de soldadura. Un control adecuado de parámetros como la potencia del láser, la posición del foco, la velocidad de soldadura y la optimización, junto con las características del material, pueden mejorar eficazmente la estabilidad y la calidad de la soldadura de penetración profunda. Mediante la regulación integral de estos factores, se garantiza la estabilidad y la fiabilidad del proceso de soldadura, satisfaciendo así las necesidades de diferentes aplicaciones industriales.

Estrategia de control de penetración profunda

En el proceso de soldadura láser, es crucial lograr una penetración profunda estable y consistente. Dado que la profundidad de la soldadura se ve afectada por numerosos factores, como la potencia del láser, la posición del foco, las propiedades del material y la velocidad de soldadura, se requieren estrategias como la optimización de los parámetros del láser y la monitorización y retroalimentación en tiempo real para garantizar la calidad y la consistencia de la soldadura. Estas estrategias de control no solo mejoran la resistencia de la soldadura, sino que también reducen los defectos y mejoran la eficiencia de la producción.

Optimización de parámetros láser

El control preciso de los parámetros del láser es crucial para la soldadura de penetración profunda. Los principales parámetros optimizados incluyen:

Potencia del láser:

- Una mayor potencia puede proporcionar un mayor aporte de energía, provocando que el material se derrita más profundamente, aumentando así la profundidad de la soldadura.

- Una potencia demasiado alta puede provocar una fusión o evaporación excesiva del material, formando defectos de soldadura como poros o grietas.

- Una potencia demasiado baja puede provocar una penetración insuficiente y afectar la resistencia de la soldadura.

Tamaño y posición del enfoque:

- Un diámetro de enfoque pequeño aumenta la densidad de energía, lo que permite que el láser penetre el material de manera más efectiva, aumentando así la profundidad de penetración.

- La optimización de la posición del foco garantiza que la energía se concentre de forma efectiva en el área de soldadura, evitando una dispersión excesiva de energía o provocando la fusión de la superficie sin la profundidad suficiente.

Duración y frecuencia del pulso (para soldadura láser pulsada):

- Un tiempo de pulso corto combinado con una alta frecuencia puede reducir la zona afectada por el calor y al mismo tiempo garantizar una penetración suficiente.

- Un tiempo de pulso más largo ayuda a una penetración más profunda de la energía, pero puede aumentar la zona afectada por el calor, lo que afecta la precisión de la soldadura.

Mediante experimentos y simulación por computadora, se puede encontrar la combinación óptima de parámetros láser para diferentes materiales y requisitos de soldadura para garantizar que la profundidad y la calidad de la soldadura alcancen el mejor nivel.

Monitoreo y retroalimentación en tiempo real

Para mantener una penetración constante durante el proceso de soldadura, se requieren sistemas de monitorización y retroalimentación en tiempo real para ajustar los parámetros de soldadura. Estos sistemas suelen incluir sensores ópticos, cámaras termográficas, monitores de potencia láser, etc., que pueden detectar la respuesta del material durante el proceso de soldadura y ajustar automáticamente los parámetros de soldadura en función de los datos.

Parámetros clave a monitorizar:

- Temperatura del baño de fusión: a través de una cámara infrarroja o un análisis espectral, se puede medir la temperatura del baño de fusión en tiempo real para garantizar que la entrada de calor se mantenga dentro de un rango razonable.

- Morfología del baño de fusión: La forma y los cambios dinámicos del baño de fusión se monitorean a través de una cámara de alta velocidad para garantizar una soldadura uniforme y estable.

- Fluctuación de la potencia del láser: detecta y ajusta automáticamente la potencia del láser para evitar fluctuaciones en la calidad de la soldadura debido a la inestabilidad del equipo.

Mecanismo de retroalimentación:

- El sistema de control inteligente ajusta automáticamente los parámetros del láser según los datos de monitoreo para compensar posibles desviaciones. Por ejemplo, si el sensor detecta una penetración insuficiente, el sistema aumenta automáticamente la potencia del láser o ajusta la posición del enfoque.

- Ajuste manual: En escenarios de aplicaciones de alta precisión, los operadores pueden ajustar manualmente los parámetros de soldadura según los datos de monitoreo para garantizar que la calidad de la soldadura cumpla con los requisitos.

Para garantizar el efecto de fusión profunda de la soldadura láser, se requieren la optimización de los parámetros láser y estrategias de monitorización y retroalimentación en tiempo real. Mediante un ajuste razonable de parámetros como la potencia del láser, el tamaño focal y la duración del pulso, se puede mejorar eficazmente la profundidad de soldadura. Al mismo tiempo, con la ayuda de sistemas de monitorización avanzados, se pueden detectar y ajustar parámetros clave en tiempo real durante el proceso de soldadura para garantizar la estabilidad y consistencia de la profundidad de fusión. Estas estrategias de control no solo mejoran la calidad de la soldadura, sino que también reducen los defectos y mejoran la eficiencia de la producción, haciendo que la tecnología de soldadura láser sea más fiable y eficiente en la fabricación industrial.

Aplicaciones e industrias

La tecnología de soldadura láser se ha utilizado ampliamente en diversas industrias gracias a su alta precisión, eficiencia y adaptabilidad a materiales complejos, especialmente en campos con altos requisitos de calidad y profundidad de soldadura. Sus ventajas la convierten en la opción ideal para cubrir necesidades que la tecnología de soldadura tradicional no puede satisfacer. A continuación, se presentan algunas industrias y campos de aplicación típicos que demuestran la importancia y la amplia aplicación de la tecnología de soldadura láser en la industria moderna.

industria automotriz

La soldadura láser se utiliza ampliamente en la fabricación de automóviles, especialmente en la soldadura de piezas estructurales de carrocerías de acero y aleación de aluminio de alta resistencia. La soldadura láser permite una penetración profunda, garantiza la resistencia de la carrocería y reduce la deformación. La soldadura láser eficiente también es adecuada para líneas de producción automatizadas, mejorando así la eficiencia de la producción.

- Acero de alta resistencia: la soldadura láser puede realizar una soldadura profunda en acero de alta resistencia para garantizar la resistencia y la seguridad de la carrocería del automóvil al tiempo que reduce la cantidad de material utilizado, lo que favorece un diseño liviano.

- Aleación de aluminio Soldadura: La aleación de aluminio es un material ligero de uso común en la fabricación de automóviles modernos. La tecnología de soldadura láser permite lograr una soldadura profunda y eficiente de la aleación de aluminio gracias a su preciso control de la energía, lo que garantiza la resistencia y la estabilidad de la conexión.

- Línea de producción automatizada: La alta velocidad y alta precisión de la soldadura láser la hacen adecuada para líneas de producción automatizadas, lo que mejora la eficiencia de la producción y reduce la intervención manual, satisfaciendo las necesidades de producción a gran escala.

Aeroespacial

En la industria aeroespacial, la soldadura láser se utiliza para la soldadura de precisión de aleaciones ligeras y materiales compuestos. Gracias a su alta capacidad de soldadura y precisión, se ha convertido en un método ideal para materiales de aleación y componentes estructurales, garantizando la fiabilidad de los componentes en condiciones extremas.

- Materiales de aleación: En aplicaciones aeroespaciales, los materiales de aleación (como aleaciones de titanio, aleaciones de aluminio, etc.) se utilizan ampliamente para fabricar componentes estructurales. La soldadura láser puede proporcionar un baño de fusión más profundo y una mayor resistencia de la soldadura, lo que garantiza la fiabilidad de los componentes en condiciones de trabajo extremas.

- Soldadura de materiales compuestos: Los materiales compuestos se utilizan ampliamente en el sector aeroespacial debido a su ligereza y alta resistencia. La soldadura láser permite lograr una soldadura precisa de estos materiales para garantizar la integridad de la estructura.

- Alta precisión y alta calidad: La soldadura de piezas aeroespaciales requiere una precisión y calidad extremadamente altas. La soldadura láser puede evitar eficazmente la zona afectada por el calor y la deformación que pueden producirse con los métodos de soldadura tradicionales, garantizando así la resistencia y durabilidad de las piezas soldadas.

Industria electrónica

Los componentes pequeños de los dispositivos electrónicos suelen soldarse con precisión mediante soldadura láser para garantizar su alta fiabilidad y estabilidad. La soldadura láser permite una soldadura profunda de alta precisión que evita dañar otros componentes, lo que la hace ideal para la producción de componentes microelectrónicos.

- Componentes microelectrónicos: La soldadura láser se utiliza a menudo para soldar componentes microelectrónicos, como sensores, baterías, circuitos integrados, etc. Estos componentes tienen requisitos muy altos en cuanto a calidad de soldadura, y la soldadura láser puede proporcionar una entrada de calor precisa para evitar daños térmicos y deformaciones de los componentes.

- Soldadura de precisión: en la industria electrónica, la tecnología de soldadura láser puede realizar conexiones de componentes pequeños muy precisas sin dañar los componentes sensibles circundantes.

- Mejora la confiabilidad del producto: la soldadura láser puede proporcionar uniones soldadas fuertes y estables, lo que garantiza la confiabilidad y durabilidad de los productos electrónicos durante el uso a largo plazo.

La tecnología de soldadura láser se ha utilizado ampliamente en diversas industrias, como la automotriz, la aeroespacial, la electrónica, la médica y la de herramientas de precisión, entre otras, gracias a su alta precisión, eficiencia y adaptabilidad a materiales complejos. Con el avance de la ciencia y la tecnología, la soldadura láser desempeñará un papel importante en más campos, satisfaciendo las necesidades de la industria moderna de soldadura de alta calidad y precisión, e impulsando el desarrollo de la tecnología de fabricación en diversas industrias.

Resumir

El proceso de penetración profunda mediante soldadura láser es complejo y preciso, e implica la interacción entre el láser y el material, la optimización y el control de múltiples factores clave, y diversos mecanismos de penetración profunda. Mediante el control preciso de los parámetros del láser y la monitorización en tiempo real, se puede lograr una soldadura profunda sin comprometer la calidad del material. Esta tecnología se ha utilizado ampliamente en diversas industrias, especialmente en campos de alta precisión como la automoción, la aeroespacial y la electrónica. Con el continuo desarrollo tecnológico, la soldadura láser desplegará sus ventajas únicas en más industrias.

En el contenido anterior, analizamos en profundidad los principios y procesos de la soldadura láser, centrándonos en cómo lograr una fusión profunda y estrategias clave de control. Como líder de la industria, Láser AccTek se compromete a proporcionar soluciones eficientes de soldadura láser. Nuestra máquinas de soldadura láser Podemos satisfacer las necesidades de soldadura de alta precisión y calidad de diversas industrias. Si tiene alguna pregunta o necesita ayuda, contáctenos para obtener asesoramiento y servicios profesionales sobre soldadura láser.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser