¿Cuál es la eficacia de limpieza del sistema láser?

En la fabricación moderna y el mantenimiento industrial, las empresas reconocen cada vez más la importancia de los procesos de limpieza. Ya sea el pretratamiento superficial de los componentes antes de la producción o el mantenimiento de los equipos durante su uso, la calidad y la eficiencia de la limpieza influyen directamente en el rendimiento y la vida útil del producto. Los métodos de limpieza tradicionales, como el pulido mecánico, la limpieza con disolventes químicos y el arenado, pueden eliminar los contaminantes hasta cierto punto, pero suelen implicar una alta intensidad de mano de obra, desgaste del sustrato, un elevado consumo de consumibles y una grave contaminación ambiental.

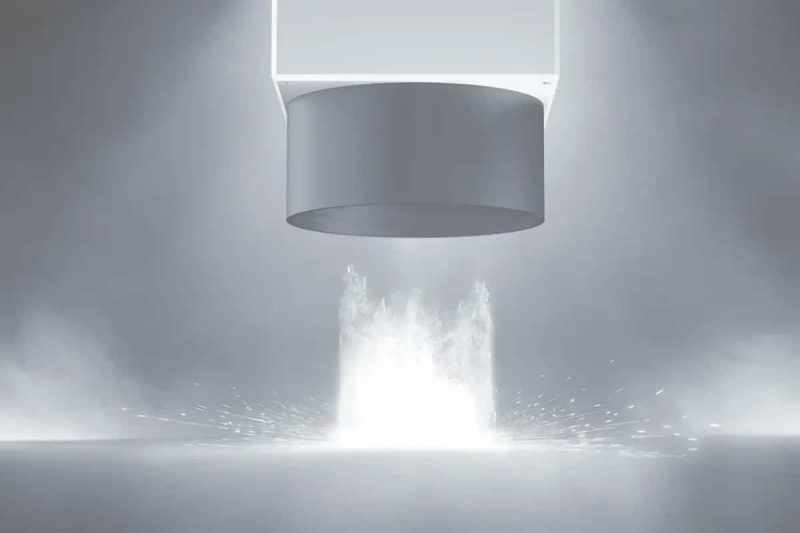

Con el auge de la fabricación ecológica y los conceptos de producción ajustada, las empresas necesitan urgentemente encontrar métodos de limpieza que sean a la vez eficientes y respetuosos con el medio ambiente. En este contexto, máquina de limpieza láser Ha surgido un método de limpieza sin contacto. Este método utiliza un haz láser de alta energía para actuar sobre la superficie de un material, eliminando con precisión óxido, capas de óxido, pintura, manchas de aceite y partículas finas, sin dañar la superficie. Gracias al avance de la tecnología de generadores láser, la limpieza láser ha superado gradualmente las limitaciones anteriores en cuanto a potencia, eficiencia y estabilidad, y ahora es apta para aplicaciones industriales a gran escala.

Este artículo profundizará en la eficiencia de la limpieza láser, abarcando sus principios, los factores que influyen en ella, sus ventajas, limitaciones, retos y, finalmente, una comparación con los métodos de limpieza tradicionales. Se analizará exhaustivamente el valor y las perspectivas de la limpieza láser en aplicaciones industriales prácticas. Además, basándose en la experiencia práctica de AccTek con soluciones de limpieza láser, este artículo pretende ayudar a más empresas a reconocer el papel crucial de esta tecnología avanzada en el futuro de la fabricación.

Tabla de contenido

¿Qué es la limpieza láser?

Definición y principios básicos

La limpieza láser es un método que utiliza un haz láser de alta densidad energética para irradiar selectivamente la superficie de un material, eliminando rápidamente los contaminantes adheridos mediante efectos fototérmicos, fotomecánicos o fotoquímicos. Sus principales ventajas son que no requiere contacto y su alta selectividad: actúa únicamente sobre la capa contaminante sin dañar el material subyacente.

Esta tecnología se basa en un generador láser. Parámetros como la longitud de onda, el ancho de pulso y la potencia del láser determinan su eficiencia y eficacia de limpieza. Por ejemplo, un generador láser pulsado puede liberar alta energía en muy poco tiempo, vaporizando o eliminando instantáneamente los contaminantes, mientras que un generador láser continuo es más adecuado para eliminar grandes áreas y capas gruesas de contaminantes.

Tipos de generadores láser

- Generadores láser pulsados: Estos emiten pulsos extremadamente cortos y de alta energía con una alta potencia pico instantánea, lo que los hace ideales para aplicaciones de limpieza de precisión, como la descontaminación de componentes electrónicos y el tratamiento de superficies en la conservación de reliquias culturales.

- Generadores láser continuos: Emiten un haz láser continuo y estable, lo que los hace ideales para la eliminación de óxido en grandes áreas y la limpieza de capas gruesas de óxido.

Aplicaciones

- Eliminación de óxido mediante láser: Ampliamente utilizada en estructuras de acero, puentes y aplicaciones de reparación naval.

- Preparación de superficies con láser: Elimina las capas de óxido superficiales o residuos antes de pulverizar, soldar y unir.

- Limpieza de moldes: Adecuado para eliminar la suciedad superficial de moldes de inyección, moldes de neumáticos y otras aplicaciones.

- Conservación de reliquias culturales: Elimina los contaminantes superficiales de las reliquias culturales sin dañar el sustrato.

- Energía y aeroespacial: Se utiliza para la limpieza fina de equipos de energía nuclear y álabes de turbinas.

En resumen, la limpieza láser es un método de limpieza de superficies eficiente, ecológico y preciso, basado en un generador láser. No solo resuelve muchos de los inconvenientes de los métodos tradicionales, sino que también ofrece nuevas soluciones de limpieza y tratamiento de superficies para una amplia gama de industrias.

¿Cómo funciona la limpieza láser?

Cómo funciona la limpieza con láser

El principio básico de la limpieza láser se basa en la interacción entre la luz láser y la materia. Cuando un haz láser de alta energía incide sobre una superficie contaminada, la capa contaminada absorbe rápidamente la energía y sufre cambios físicos o químicos, liberándose así del sustrato. Los principales procesos implicados son:

- Efecto fototérmico: El contaminante se calienta rápidamente a una temperatura en la que se vaporiza o se descompone, logrando así su eliminación.

- Efecto fotomecánico: La alta energía instantánea provoca una expansión localizada y drástica del material, generando ondas de choque que hacen que la capa contaminante se desprenda.

- Efecto fotoquímico: La irradiación láser desencadena una reacción química que descompone el contaminante en gases o sustancias fácilmente eliminables.

Interacción entre láser y material

Los distintos materiales presentan diferentes tasas de absorción de la energía láser. Si la capa contaminante absorbe la luz láser con alta intensidad, mientras que el sustrato presenta una alta reflectividad o transmitancia, se puede lograr una limpieza selectiva. Por ejemplo, una capa de óxido en una superficie de acero absorbe la luz láser de una longitud de onda específica con alta intensidad, mientras que el sustrato metálico refleja relativamente más energía. Esto permite eliminar el óxido eficazmente sin dañar el sustrato.

Eliminación de contaminantes y tratamiento de superficies

La limpieza láser no solo elimina contaminantes, sino que también modifica la microestructura superficial. Por ejemplo, una limpieza láser moderada puede aumentar la rugosidad superficial, mejorando así la adherencia de recubrimientos, soldaduras o uniones posteriores. Esto convierte a la limpieza láser tanto en un método de limpieza como en un método eficaz de preparación de superficies.

El principio de funcionamiento de la limpieza láser determina su precisión y controlabilidad. Al optimizar los parámetros del generador láser, es posible eliminar eficazmente los contaminantes y, al mismo tiempo, mejorar las propiedades de la superficie hasta cierto punto.

Factores que afectan la eficacia de la limpieza

La eficacia de la limpieza láser no depende de un solo factor; es el resultado de la combinación de los parámetros del generador láser, las propiedades del material y las características del contaminante. En la práctica, solo alineando correctamente estos factores y ajustándolos dinámicamente mediante la optimización del proceso se puede garantizar una limpieza eficaz sin dañar el sustrato. Los siguientes aspectos son especialmente críticos:

Parámetros del láser

- Longitud de onda: La longitud de onda del láser determina su interacción con diferentes materiales. En general, las superficies metálicas absorben los láseres infrarrojos con mayor eficacia, lo que los hace más efectivos para eliminar el óxido. Ciertos contaminantes orgánicos o recubrimientos son absorbidos con mayor facilidad por láseres ultravioleta o visibles. La elección de la longitud de onda afecta directamente la eficiencia de la deposición de energía láser en el contaminante.

- Duración del pulso: Los láseres pulsados son el método de limpieza láser más utilizado. Los pulsos cortos (nanosegundos o picosegundos) pueden vaporizar o detonar contaminantes en un tiempo muy breve, minimizando el tiempo de transferencia de calor al sustrato y previniendo eficazmente el daño térmico. Son idóneos para el tratamiento superficial de componentes de precisión o materiales de alto valor añadido. Los pulsos largos, en cambio, proporcionan una deposición de energía más estable y son más adecuados para eliminar grandes áreas y capas gruesas de contaminantes.

- Potencia y densidad de energía: La potencia láser promedio y la densidad de energía de pulso único determinan la eficacia de la eliminación de contaminantes. Una mayor potencia resulta en una limpieza más rápida, pero una densidad de energía excesiva puede provocar fácilmente la fusión, ablación o decoloración del sustrato. Por lo tanto, en aplicaciones prácticas, la potencia láser, la frecuencia de pulso y la velocidad de escaneo deben ajustarse adecuadamente según las características del contaminante y la tolerancia del sustrato para garantizar una eliminación eficaz y mantener la calidad de la superficie.

Propiedades materiales

- Absorción: La aplicación eficiente de la energía láser al contaminante depende de la absortividad del sustrato y de la capa contaminante. Generalmente, la absortividad de la capa contaminante es mayor que la del sustrato, lo cual es fundamental para la eliminación selectiva que se logra mediante la limpieza láser. Si el sustrato también presenta una alta absortividad láser, es necesario optimizar los parámetros del pulso y realizar un enfoque dinámico para evitar una exposición excesiva al sustrato.

- Conductividad térmica: La conductividad térmica varía considerablemente entre los materiales. Los materiales con alta conductividad térmica (como el cobre y el aluminio) difunden rápidamente la energía del láser, lo que reduce la eficiencia de calentamiento instantáneo del contaminante y dificulta la limpieza. Por el contrario, los materiales con menor conductividad térmica (como el acero y el acero inoxidable) concentran la energía con mayor facilidad en la capa de contaminación, logrando una eliminación eficaz. Para materiales con alta conductividad térmica, suele ser necesario seleccionar un generador láser con mayor energía o una longitud de onda más adecuada para mejorar la eficiencia.

Características de los contaminantes

- Tipo: La respuesta del láser varía considerablemente según el tipo de objeto que se limpia. Por ejemplo, las capas de óxido y herrumbre en las superficies metálicas absorben bien la luz láser y se eliminan fácilmente. En cambio, los contaminantes orgánicos, como el aceite y los lubricantes, pueden carbonizarse o formar residuos, lo que requiere longitudes de onda y estrategias de escaneo específicas.

- Grosor: Cuanto mayor sea el grosor de la capa contaminante, mayor será la energía de limpieza necesaria. En la práctica, la eliminación completa de contaminantes gruesos suele requerir varios escaneos; de lo contrario, el proceso puede resultar fácilmente en una limpieza incompleta. Por lo tanto, el grosor es un factor que influye directamente en la eficacia de la limpieza láser.

- Adhesión: Cuanto más fuerte sea la unión entre la capa contaminante y el sustrato, más difícil será eliminarla directamente con un láser. Por ejemplo, las superficies metálicas muy oxidadas suelen requerir mayor potencia o escaneos repetidos, mientras que el polvo o las películas delgadas poco adheridas se pueden eliminar rápidamente con un láser de baja densidad energética.

La eficacia de la limpieza láser depende de una perfecta correspondencia entre los parámetros del generador láser, las propiedades del material y las características de los contaminantes. Solo comprendiendo a fondo las propiedades del material objetivo y de los contaminantes, y seleccionando racionalmente la longitud de onda, la duración del pulso y la densidad de potencia del láser, junto con trayectorias de escaneo optimizadas, se puede lograr la máxima protección del sustrato garantizando la eficacia. Por lo tanto, la optimización del proceso y la selección del equipo son indispensables y cruciales para obtener resultados óptimos en las distintas aplicaciones de limpieza láser.

Ventajas de la limpieza láser

La tecnología de limpieza láser ha cobrado cada vez mayor relevancia en los sectores de fabricación industrial y tratamiento de superficies en los últimos años. Sus ventajas radican no solo en un mejor rendimiento de limpieza, sino también en su respeto al medio ambiente, su seguridad y su rentabilidad. En comparación con los métodos tradicionales como la limpieza química, el pulido mecánico y el arenado, la limpieza láser ofrece claras ventajas competitivas.

Sin contacto y no abrasivo

Los métodos de limpieza tradicionales, como el esmerilado manual, el uso de muelas abrasivas o el arenado, suelen basarse en la fricción física para eliminar la contaminación superficial. Esto provoca inevitablemente abrasión en la superficie del sustrato, llegando incluso a causar pequeñas desviaciones en la forma o el tamaño, lo que afecta a la precisión y la vida útil del componente.

La limpieza láser es un método completamente diferente. Su principio de funcionamiento se basa en la interacción entre pulsos láser de alta energía y los contaminantes, vaporizándolos o eliminándolos instantáneamente sin contacto directo con el sustrato. Este método de limpieza sin contacto es especialmente adecuado para piezas de alta precisión, superficies delicadas o componentes de alto valor, como álabes de motores de aeronaves, moldes de precisión y componentes electrónicos. Garantiza una limpieza exhaustiva y evita los daños superficiales asociados a los métodos tradicionales.

Respeto al medio ambiente

La limpieza láser ofrece una ventaja considerable sobre los métodos tradicionales por su respeto al medio ambiente. Si bien los métodos de limpieza química son muy eficientes, requieren el uso de ácidos fuertes, bases o disolventes orgánicos, que no solo contaminan el medio ambiente, sino que también pueden suponer riesgos para la salud de los operarios. Los métodos de limpieza mecánica, como el arenado, generan grandes cantidades de residuos y polvo, lo que exige medidas adicionales de eliminación.

La limpieza láser elimina la necesidad de utilizar productos químicos; se basa exclusivamente en la interacción física del láser con los contaminantes. Los subproductos son principalmente pequeñas cantidades de polvo y humos, que se pueden recoger y eliminar de forma segura mediante un sistema de extracción de humos específico. Este enfoque de “limpieza ecológica” reduce significativamente la contaminación secundaria, cumple con las normativas medioambientales globales cada vez más estrictas y se alinea con la tendencia empresarial hacia el desarrollo sostenible.

Preciso y controlable

La limpieza láser ofrece un alto grado de control. Ajustando los parámetros del generador láser (como la longitud de onda, la duración del pulso, la densidad de potencia y la velocidad de escaneo), los operarios pueden controlar con precisión el alcance, la profundidad y la eficacia de la limpieza.

Esta precisión, a nivel micrométrico, garantiza la eliminación exclusiva de contaminantes superficiales y capas de óxido, sin dañar el sustrato. Esto la hace especialmente idónea para aplicaciones exigentes como la industria aeroespacial, la fabricación de componentes electrónicos y el procesamiento de moldes. Por ejemplo, en el mantenimiento de moldes para la industria automotriz, la limpieza láser no solo elimina los residuos adheridos, sino que también mantiene el acabado superficial y la precisión dimensional del molde, prolongando su vida útil.

Costes operativos reducidos

Aunque la inversión inicial en equipos de limpieza láser es relativamente alta, sus costos operativos a largo plazo son significativamente menores que los de los métodos tradicionales. La limpieza química tradicional requiere la compra continua de productos químicos, mientras que la limpieza mecánica se basa en papel de lija, abrasivos o granallado. Estos consumibles generan gastos continuos. Además, la limpieza química requiere la eliminación de residuos líquidos, mientras que el granallado requiere la eliminación de residuos, lo que incrementa la carga operativa.

La limpieza láser, por otro lado, prácticamente no requiere consumibles. Más allá del consumo eléctrico y el mantenimiento rutinario, las operaciones diarias no requieren la compra frecuente de materiales de limpieza adicionales. A largo plazo, este método no solo reduce los costos operativos, sino también los gastos adicionales de mano de obra y eliminación de residuos. Esta ventaja en costos es especialmente significativa para las empresas de producción a gran escala.

En resumen, la limpieza láser destaca por ser un proceso sin contacto, que no desgasta las superficies, respetuoso con el medio ambiente, de control preciso y con un rendimiento económico a largo plazo, superando significativamente a los métodos de limpieza tradicionales. No solo cumple con los estrictos requisitos de la fabricación de alta gama en cuanto a calidad de limpieza e integridad superficial, sino que también ayuda a las empresas a obtener un doble beneficio en términos de protección ambiental y control de costes.

Con el continuo avance de la tecnología de generadores láser, los escenarios de aplicación de la limpieza láser se ampliarán aún más. Sus ventajas serán cada vez más evidentes en industrias como la aeroespacial, la automotriz, la electrónica y el procesamiento de moldes de precisión, que tienen requisitos extremadamente altos de limpieza y protección de superficies.

Limitaciones y desafíos

Aunque la limpieza láser ha atraído gran atención en el sector industrial por sus ventajas de alta eficiencia, respeto al medio ambiente y control preciso, aún presenta ciertas limitaciones y desafíos en su aplicación práctica. Comprender estas limitaciones puede ayudar a las empresas a tomar decisiones más racionales y eficientes al seleccionar soluciones de limpieza.

Riesgos de daños en el material y decoloración de la superficie

La limpieza láser utiliza pulsos láser de alta energía para irradiar la superficie objetivo, eliminando instantáneamente las capas de contaminación. Sin embargo, parámetros de limpieza inadecuados, como una potencia excesiva o velocidades de escaneo lentas, pueden provocar el sobrecalentamiento de la superficie del sustrato, lo que puede ocasionar fusión, ablación e incluso decoloración. Esta situación exige especial atención en industrias de precisión con requisitos de calidad superficial extremadamente altos, como la industria aeroespacial y la fabricación de dispositivos médicos.

Requisitos de seguridad

El láser, al ser un haz de alta energía, presenta riesgos potenciales para la salud. Durante la limpieza láser, los operarios deben usar gafas de protección láser especializadas para proteger sus ojos de la radiación. Además, el proceso de limpieza genera humo y partículas finas. Una ventilación y extracción inadecuadas pueden afectar negativamente el entorno de trabajo y la salud del personal. Por lo tanto, es fundamental adoptar medidas de seguridad exhaustivas y seguir procedimientos operativos estrictos al utilizar equipos de limpieza láser.

Costos de equipo y operación

En comparación con la limpieza química tradicional o el pulido mecánico, los equipos de limpieza láser requieren una mayor inversión inicial. El generador láser de alta calidad, el sistema óptico de precisión y el sistema de control hacen que el costo total del equipo sea mucho mayor que el de algunos métodos de limpieza tradicionales. Además, si bien la limpieza láser ofrece menores costos operativos a largo plazo, la inversión inicial sigue siendo una barrera importante para las pequeñas y medianas empresas con presupuestos limitados.

Eficacia limitada sobre ciertos contaminantes

La limpieza láser no es una solución milagrosa. Su eficacia puede verse limitada al tratar con ciertos materiales transparentes (como el vidrio), materiales altamente reflectantes (como algunos metales muy pulidos) o estructuras contaminantes extremadamente complejas. Por ejemplo, la limpieza láser por sí sola puede no ser capaz de eliminar por completo manchas de aceite muy penetrantes o capas profundas de óxido, lo que requiere el uso de otros métodos de limpieza.

Si bien la limpieza láser ofrece numerosas ventajas, su aplicación aún enfrenta desafíos como el elevado costo de los equipos, los estrictos requisitos de seguridad y la eficacia limitada en algunos materiales. Solo comprendiendo plenamente estas limitaciones, las empresas podrán configurar de forma óptima el generador láser y los sistemas auxiliares relacionados según sus necesidades específicas para lograr resultados de limpieza óptimos.

Limpieza láser frente a métodos de limpieza tradicionales

Para evaluar completamente las perspectivas de aplicación de la limpieza láser, es necesario compararla con los métodos de limpieza tradicionales. Los métodos de limpieza tradicionales más comunes incluyen la limpieza química, la limpieza mecánica y la limpieza ultrasónica.

Limpieza con láser vs. limpieza química

La limpieza química utiliza soluciones ácido-base o disolventes orgánicos para eliminar contaminantes. Si bien es muy eficaz, suele generar grandes cantidades de residuos químicos, lo que provoca una grave contaminación ambiental. Además, la exposición prolongada a agentes químicos supone riesgos para la salud de los operarios. En cambio, la limpieza láser es una tecnología de limpieza en seco que no requiere agentes químicos, evita la contaminación secundaria y cumple mejor con la normativa ambiental vigente.

Limpieza láser frente a limpieza mecánica

La limpieza mecánica suele eliminar las capas contaminantes mediante papel de lija, cepillos de alambre o chorro de arena. Si bien son métodos sencillos y directos, a menudo provocan abrasión en la superficie del sustrato e incluso pueden dañar la integridad estructural del material. La limpieza láser, en cambio, es un método de limpieza sin contacto. El láser y la superficie interactúan únicamente mediante transferencia de energía, sin fricción directa, preservando así la forma original del sustrato.

Limpieza láser frente a limpieza ultrasónica

La limpieza ultrasónica se utiliza comúnmente para limpiar piezas de precisión. Emplea ondas sonoras de alta frecuencia para crear cavitación en un líquido, eliminando así la suciedad superficial. Sin embargo, este método requiere un fluido de limpieza y su eficacia es limitada al limpiar estructuras complejas. La limpieza láser, gracias a su alta direccionalidad y capacidad de enfoque, permite limpiar con precisión formas complejas o zonas de difícil acceso, ampliando su gama de aplicaciones.

Comparación de costes y eficiencia

A largo plazo, si bien los equipos de limpieza láser requieren una mayor inversión inicial, reducen la necesidad de grandes cantidades de consumibles (como líquidos de limpieza y papel de lija) y ofrecen menores costos operativos generales. Además, la limpieza láser cuenta con un alto grado de automatización y puede integrarse con sistemas robóticos o líneas de producción, lo que mejora significativamente la eficiencia y reduce los costos laborales.

En comparación con los métodos tradicionales, la limpieza láser ofrece importantes ventajas en cuanto a respeto al medio ambiente, funcionamiento sin contacto y automatización. Si bien aún presenta desventajas en términos de inversión inicial y en algunas aplicaciones, se espera que sus perspectivas de aplicación se amplíen con los avances en la tecnología de generadores láser y la reducción de costes.

Conclusión

La limpieza láser, una tecnología emergente para el tratamiento de superficies industriales, está reemplazando gradualmente los métodos de limpieza tradicionales gracias a su alta eficiencia, respeto al medio ambiente y control preciso. Mediante la configuración adecuada del generador láser y la optimización de sus parámetros, la limpieza láser no solo elimina el óxido y los recubrimientos de las superficies metálicas y limpia componentes de precisión, sino que también demuestra un importante potencial de aplicación en diversos sectores, como el aeroespacial, la automoción y la electrónica.

Sin embargo, es necesario abordar los desafíos prácticos de la limpieza láser, como el elevado coste de los equipos, los estrictos requisitos de seguridad y la limitada eficacia de limpieza en algunos materiales. No obstante, gracias al continuo avance de la tecnología de generadores láser y al creciente énfasis mundial en la fabricación sostenible y las normativas medioambientales, estos problemas se están solucionando gradualmente.

Para las empresas, optar por la limpieza láser no solo representa una mejora tecnológica, sino también una estrategia de desarrollo. Al adoptar la limpieza láser, las empresas pueden reducir los costos operativos sin comprometer la calidad del producto, en consonancia con la tendencia del desarrollo sostenible. El valor de la limpieza láser está siendo cada vez más reconocido, especialmente en sectores como el procesamiento de metales, la fabricación industrial y la ingeniería de precisión.

Obtenga soluciones láser

Como proveedor profesional de soluciones láser, nos comprometemos a brindar a nuestros clientes tecnologías avanzadas de limpieza láser y soporte técnico. No solo diseñamos soluciones de limpieza láser eficientes y confiables, sino que también ofrecemos un servicio posventa integral y soporte técnico para ayudar a nuestros clientes a mejorar la eficiencia de la producción y la calidad del producto. La limpieza láser desempeñará un papel fundamental en un número cada vez mayor de industrias en el futuro. Láser AccTek Seguirá estando a la vanguardia, convirtiéndose en su socio de confianza.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser