¿Cuáles son las consideraciones para la soldadura láser en términos de penetración de la soldadura y relación profundidad-ancho?

Las máquinas de soldadura láser, con su alta precisión, alta eficiencia y mínima zona afectada por el calor, se están convirtiendo en una herramienta indispensable en la fabricación moderna. A diferencia de los métodos de soldadura tradicionales, la soldadura láser enfoca con precisión un haz de alta densidad de energía sobre la superficie del material, calentándolo y fundiéndolo localmente al instante, lo que resulta en soldaduras estables, resistentes y estéticamente atractivas. Este proceso no solo mejora significativamente la velocidad y la productividad de la soldadura, sino que también minimiza la deformación del material y la necesidad de procesamiento posterior.

En todo el proceso de soldadura, dos factores clave determinan la calidad y el rendimiento de la soldadura: la penetración de la soldadura (la profundidad a la que el material base se funde y fusiona por completo) y la relación de aspecto (la relación entre la profundidad y el ancho de la soldadura). Estos factores inciden directamente en la resistencia de la unión, la uniformidad de la soldadura y la fiabilidad a largo plazo del producto. En otras palabras, una penetración insuficiente de la soldadura puede impedir que la unión resista la tensión, mientras que una relación de aspecto mal controlada puede provocar fácilmente grietas o defectos superficiales.

Por lo tanto, al analizar y optimizar los procesos de soldadura láser, la penetración de la soldadura y la relación de aspecto no solo son indicadores clave de la calidad de la soldadura, sino que también son fundamentales para garantizar que el producto final cumpla con los requisitos de alta resistencia, estabilidad y estética. Este artículo explorará sistemáticamente los principales factores que afectan a estos dos parámetros y analizará en profundidad cómo lograr resultados de soldadura óptimos mediante la regulación científica.

Tabla de contenido

Comprensión de la penetración de la soldadura y la relación de aspecto

En la soldadura láser, la penetración de la soldadura y la relación profundidad-ancho son indicadores técnicos cruciales para medir la calidad y la estabilidad de la soldadura. No solo determinan si la soldadura logra una penetración completa y una unión fuerte, sino que también influyen directamente en sus propiedades mecánicas y su vida útil. Comprender las definiciones y la importancia de estos dos parámetros es fundamental para comprender el proceso de soldadura láser.

Definición de penetración de soldadura

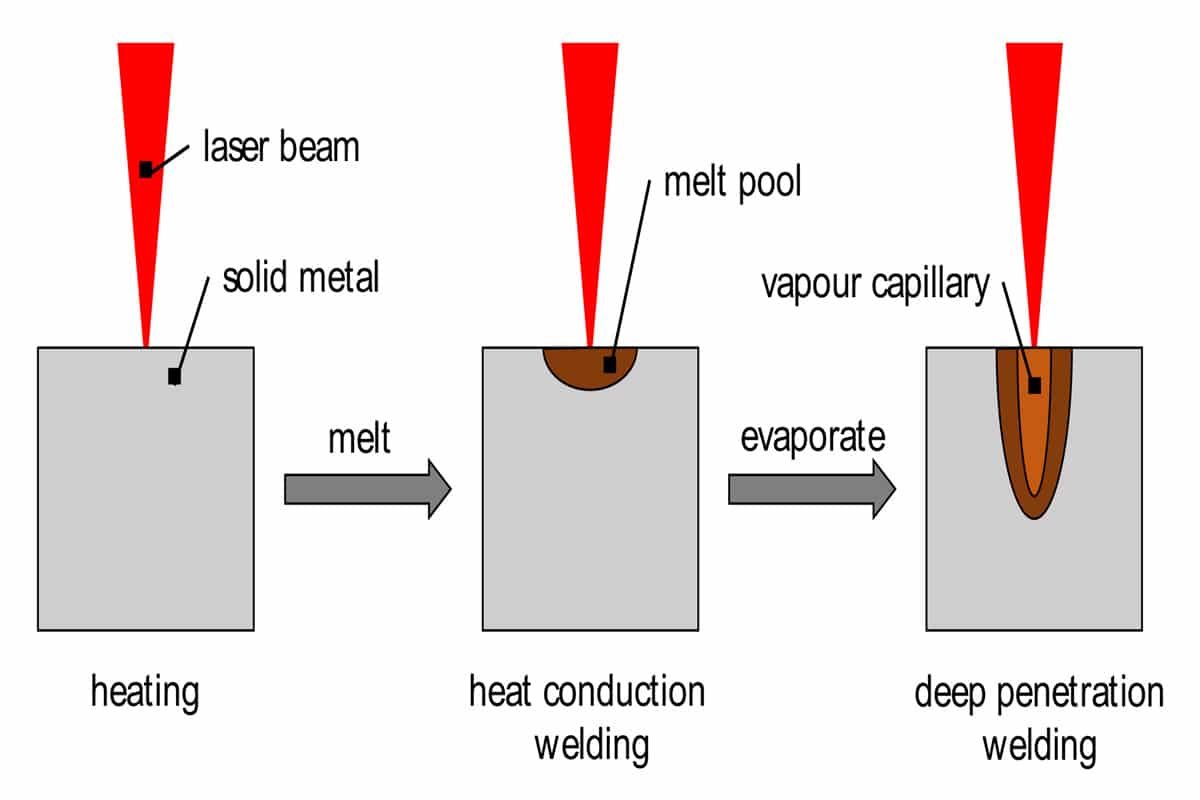

La penetración de la soldadura se refiere a la profundidad del metal fundido bajo la superficie del material base y refleja el alcance del efecto de la energía láser en el material. Normalmente, a bajas densidades de potencia, la soldadura láser presenta características de conducción, donde el calor se difunde principalmente por conducción, lo que resulta en soldaduras superficiales y anchas. A altas densidades de potencia, el láser forma pequeños poros de vapor en el metal, creando soldaduras de penetración profunda con soldaduras estrechas y profundas, y una penetración significativamente mejorada.

Definición de relación de aspecto

La relación de aspecto es la relación entre la profundidad y el ancho de la soldadura (profundidad/ancho), que caracteriza la geometría de la soldadura y el aprovechamiento de la energía. Una relación de aspecto alta (>1) da como resultado una soldadura profunda y estrecha, frecuente en la soldadura de penetración profunda y adecuada para aplicaciones que requieren alta penetración. Una relación de aspecto baja (<1) da como resultado una soldadura poco profunda y ancha, frecuente en la soldadura por conducción y adecuada para aplicaciones que requieren una buena apariencia de la soldadura y una superficie lisa.

Importancia de la profundidad de penetración y la relación de aspecto

Estos dos indicadores juegan un papel decisivo en la calidad de la soldadura:

Penetración: Una penetración suficiente garantiza la fusión completa de la unión, evitando la penetración incompleta, las soldaduras frías o los defectos de raíz, garantizando así la resistencia de la soldadura. Relación profundidad-ancho: La relación profundidad-ancho de una soldadura afecta su distribución de tensiones internas.

- Una relación de aspecto baja puede provocar grietas en la superficie de la soldadura y reducir la vida útil por fatiga.

- Una relación de aspecto alta puede provocar grietas centrales o una tensión residual elevada en la soldadura, lo que compromete la estabilidad general.

Un equilibrio razonable entre la profundidad de penetración de la soldadura y la relación profundidad-ancho es la clave para lograr una aplicación eficiente de máquinas de soldadura láser y garantizar la calidad de la soldadura.

En resumen, la penetración de la soldadura y la relación de aspecto son los parámetros geométricos más críticos en el proceso de soldadura láser. No solo determinan las características morfológicas de la soldadura, sino que también influyen profundamente en sus propiedades mecánicas y durabilidad. Mediante un control adecuado de la penetración y la relación de aspecto, los fabricantes pueden lograr uniones soldadas que combinan resistencia, fiabilidad y estética, sentando una base sólida para la posterior fabricación de productos de alto rendimiento.

Factores que afectan la penetración de la soldadura

Al utilizar una máquina de soldadura láser, la penetración de la soldadura es un parámetro clave que determina su resistencia y penetración completa. Esta profundidad de penetración depende no solo del rendimiento de la propia máquina láser, sino también de factores como las propiedades del material y el diseño de la unión. Un conocimiento profundo de estos factores puede ayudarle a controlar con mayor precisión el proceso de soldadura y a lograr resultados óptimos en aplicaciones prácticas.

Parámetros láser

- Potencia del láser: Una mayor potencia aporta más energía al material, lo que generalmente aumenta la penetración. Sin embargo, un exceso de potencia puede causar salpicaduras o defectos de soldadura, por lo que es fundamental encontrar un equilibrio entre intensidad y estabilidad.

- Posición focal: Cuando el haz láser se enfoca con precisión en el área de soldadura, la densidad de energía es máxima y la penetración es máxima. Un enfoque desalineado provoca dispersión de energía, lo que reduce la penetración.

- Tamaño del punto: Un punto más pequeño produce una energía más concentrada y una penetración más profunda. Sin embargo, un punto más grande produce una distribución de energía más difusa, lo que reduce significativamente la penetración.

Propiedades materiales

- Tipo de material: Los distintos metales tienen tasas de absorción láser significativamente diferentes. Por ejemplo, acero Generalmente logra una penetración más completa con mayor facilidad, mientras que los metales altamente reflectantes como aluminio y cobre Reflejan una cantidad significativa de energía láser, lo que resulta en una penetración insuficiente. Esto requiere aumentar la potencia o usar una longitud de onda láser especializada.

- Conductividad térmica: Los materiales con alta conductividad térmica disipan el calor rápidamente, lo que reduce la penetración. Estos materiales suelen requerir una menor velocidad de soldadura o una mayor densidad de potencia para garantizar una penetración adecuada.

- Espesor del material: Las placas gruesas requieren mayor energía para lograr una penetración completa, mientras que las placas delgadas son más fáciles de penetrar. Evitar la sobrefusión o la perforación presenta un desafío en el control del proceso.

Diseño y montaje de juntas

- Geometría de la unión: Las diferentes configuraciones de unión afectan significativamente la eficiencia de la transferencia de energía láser. Por ejemplo, una ranura en V puede guiar el baño de soldadura a mayor profundidad, pero también requiere más material de relleno. Las uniones solapadas pueden dispersar la energía y aumentar el riesgo de una fusión incompleta.

- Espacio entre las juntas: Idealmente, la soldadura requiere un ajuste perfecto. Un espacio excesivo puede causar pérdida de energía, lo que resulta en una penetración insuficiente e incluso porosidad y defectos de soldadura.

- Precisión de montaje: El montaje de alta precisión no solo reduce la pérdida de energía, sino que también garantiza la uniformidad y consistencia de la soldadura.

En general, la penetración de la soldadura se ve influenciada por una combinación de parámetros del láser, propiedades del material y diseño de la unión. Para lograr una penetración ideal, es necesario ajustar con precisión la potencia, el enfoque y el control del punto, optimizándolos según las propiedades del material y el ensamblaje de la unión. Solo así la soldadura láser puede aprovechar al máximo sus ventajas y garantizar una excelente resistencia y fiabilidad de la soldadura.

Factores que afectan la relación de aspecto

En la soldadura láser, la relación de aspecto es una métrica crucial para evaluar la geometría de la soldadura. No solo afecta la apariencia y estética general de la soldadura, sino que también influye directamente en la distribución de tensiones y la estabilidad a largo plazo de la unión. Una relación de aspecto excesivamente alta o baja puede provocar diversos defectos de soldadura. Por lo tanto, controlarla correctamente es crucial para mejorar la calidad de la soldadura al utilizar una máquina de soldadura láser.

Parámetros láser

- Posición de enfoque: Cuando un haz láser está muy enfocado, la densidad de energía se concentra en un área estrecha, lo que suele resultar en una soldadura profunda y estrecha con una alta relación de aspecto. Si el enfoque está descentrado o no está alineado con precisión con la pieza de trabajo, la energía se dispersará, resultando en una soldadura superficial y ancha.

- Tamaño del punto: Un tamaño de punto pequeño resulta en una mayor densidad de energía, lo que a su vez resulta en una mayor relación de aspecto. Por otro lado, un tamaño de punto mayor resulta en una distribución de energía más uniforme, una soldadura más ancha y una relación de aspecto más baja.

- Distribución de potencia: Un haz gaussiano uniforme favorece soldaduras más anchas, mientras que las distribuciones de haz anulares o especiales pueden ampliar el ancho de la soldadura sin comprometer la penetración. Las técnicas modernas de conformación del haz o los procesos de oscilación láser permiten un ajuste flexible de la relación de aspecto para satisfacer los diversos requisitos del proceso.

Propiedades materiales

- Tipo de material: Los distintos metales tienen tasas de absorción de la energía láser significativamente diferentes. Por ejemplo, el acero al carbono y el acero inoxidable absorben la energía láser con mayor eficiencia, lo que resulta en soldaduras más profundas. Por otro lado, los materiales altamente reflectantes, como el aluminio y el cobre, tienden a producir soldaduras más anchas y superficiales.

- Estado de la superficie: Una superficie limpia y sin óxido absorbe la energía láser con mayor eficiencia, creando una relación de aspecto más amplia. La presencia de óxido, aceite o impurezas en la superficie puede provocar reflexión o dispersión de la energía, lo que reduce la penetración y da como resultado soldaduras más superficiales y anchas, lo que afecta la consistencia de la soldadura.

Velocidad y dirección de soldadura

- Velocidad de soldadura: La velocidad de soldadura determina directamente la entrada de calor. Una velocidad menor implica un mayor tiempo de retención de calor, lo que aumenta la penetración y mejora la relación de aspecto. Por el contrario, una velocidad de soldadura mayor reduce la penetración, lo que resulta en una soldadura menos profunda y una relación de aspecto más baja.

- Dirección y método: La soldadura recta produce una soldadura estrecha y una mayor relación de aspecto. La soldadura por oscilación o multipasada aumenta eficazmente el ancho de la soldadura, reduciendo así la relación de aspecto y creando una soldadura más lisa y estéticamente agradable.

En general, la relación de aspecto se ve afectada significativamente por tres factores: los parámetros del láser, las propiedades del material, y la velocidad y el método de soldadura. Si la relación de aspecto es demasiado alta, pueden formarse grietas centrales en la soldadura; si es demasiado baja, pueden producirse grietas superficiales o una degradación del rendimiento por fatiga. Por lo tanto, en aplicaciones prácticas, las empresas necesitan ajustar con flexibilidad la potencia del láser, la posición focal, el tamaño del punto y la velocidad de soldadura según las diferentes piezas y materiales para lograr el equilibrio óptimo entre resistencia, estética y estabilidad de la soldadura.

La importancia de optimizar la penetración de la soldadura y la relación profundidad-ancho

En la práctica de producción, la geometría de la soldadura no solo influye en las tasas de aprobación del ensamblaje a corto plazo, sino que también determina la seguridad estructural y la vida útil a largo plazo. Para las empresas que utilizan máquinas de soldadura láser, optimizar la penetración de la soldadura y la relación profundidad-ancho es esencial para garantizar su resistencia y fiabilidad, a la vez que reduce los costes de posprocesamiento y mejora la apariencia del producto y su competitividad en el mercado. Esta sección detallará el impacto específico de estos dos factores en la calidad y la apariencia de la soldadura, e identificará estrategias de optimización comunes.

Calidad de la soldadura y propiedades mecánicas

- Capacidad de carga y resistencia: La penetración suficiente de la soldadura garantiza una unión metalúrgica completa entre la soldadura y el material original, evitando modos de falla como penetración incompleta o soldaduras en frío, asegurando así la resistencia de carga estática y la capacidad de carga de la unión.

- Rendimiento a la fatiga y resistencia a las grietas: La relación de aspecto afecta el gradiente de tensión dentro de la soldadura y la sensibilidad de la unión soldada a los defectos. En general, una relación de aspecto razonable ayuda a distribuir las concentraciones de tensión en un volumen mayor, reduciendo el factor de concentración de tensión y, por lo tanto, mejorando la resistencia a la fatiga. Sin embargo, relaciones de aspecto excesivamente bajas o demasiado altas pueden aumentar la susceptibilidad de la soldadura a la formación de grietas bajo cargas cíclicas.

- Control de tensiones residuales y deformaciones: Las soldaduras profundas y estrechas, o las soldaduras superficiales y anchas, generan ciclos térmicos y gradientes de enfriamiento de diferentes maneras, lo que afecta la distribución de tensiones residuales y la deformación de la pieza. Controlando la profundidad de penetración y la relación de aspecto, se puede reducir la zona afectada por el calor, minimizar la deformación y reducir las reparaciones y las correcciones posteriores. Sellado y resistencia a la corrosión: En uniones que requieren hermeticidad (como recipientes a presión y conexiones de tuberías), una profundidad de penetración adecuada puede evitar el riesgo de fugas causado por una soldadura de raíz incompleta. Asimismo, una morfología de soldadura uniforme favorece la adhesión de recubrimientos o tratamientos anticorrosivos, lo que prolonga la vida útil.

Estética y acabado superficial

- Apariencia de la soldadura: Las máquinas de soldadura láser son reconocidas por su apariencia estrecha y uniforme. Su excelente relación profundidad-ancho produce soldaduras lisas con mínimas crestas, lo que reduce la necesidad de rectificado o nivelación manual.

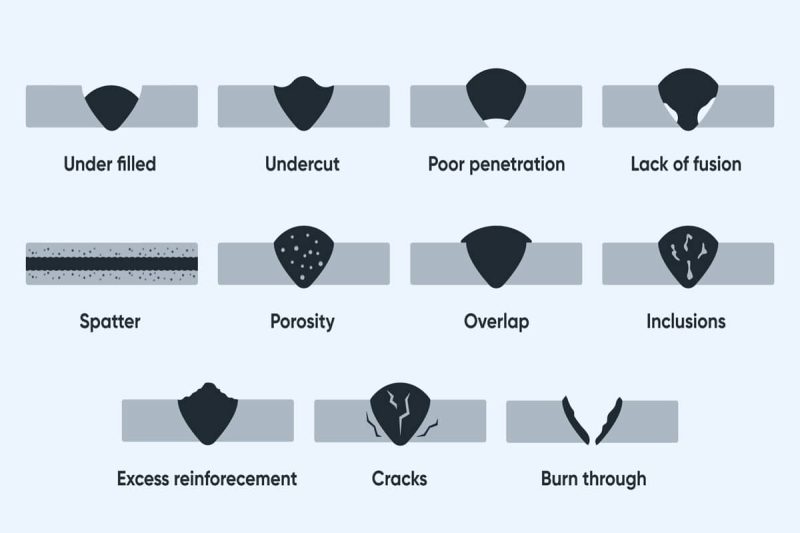

- Control de Salpicaduras y Defectos: La penetración excesiva o la inestabilidad del orificio de la cerradura pueden causar defectos superficiales como salpicaduras, porosidad o depresiones; una penetración insuficiente puede resultar en depresiones, penetración incompleta o un perfil de soldadura irregular. Al optimizar los parámetros para estabilizar el baño de soldadura, se puede reducir significativamente la incidencia de defectos superficiales.

- Posprocesamiento y ahorro de costos: cuando se controla la morfología de la soldadura (con una relación profundidad-ancho adecuada y una cresta de soldadura moderada), se reduce significativamente la necesidad de realizar esmerilado, pulido o soldadura de retoque posteriores, lo que reduce los costos de mano de obra y el tiempo del ciclo de producción y mejora la consistencia del producto.

En resumen, optimizar la penetración de la soldadura y la relación profundidad-ancho no se trata solo de mejorar una sola métrica; implica ajustes sistemáticos del proceso para lograr un equilibrio entre resistencia, resistencia a la fatiga, control de la deformación y estética superficial. Para los fabricantes que utilizan máquinas de soldadura láser, el control científico de estos dos parámetros clave no solo garantiza la fiabilidad de la soldadura, sino que también reduce significativamente los costes de posprocesamiento y mejora la competitividad del producto.

Desafíos y soluciones

En la producción real, incluso con máquinas de soldadura láser avanzadas, los desafíos que afectan la calidad de la soldadura son inevitables. Esto es especialmente cierto al controlar la penetración y la relación de aspecto de la soldadura. Pequeños cambios en el entorno externo, las diferencias de material y las condiciones del proceso pueden provocar diversos defectos de soldadura. Por lo tanto, reconocer estos problemas y desarrollar soluciones adecuadas es crucial para garantizar la estabilidad y la consistencia de la soldadura.

Desafíos comunes

Durante el proceso de producción, la penetración de la soldadura y la relación profundidad-ancho se ven fácilmente afectadas por los siguientes factores:

- Fluctuaciones de potencia del láser: esto puede generar un baño de fusión inestable y una profundidad de penetración desigual.

- Variaciones del material: Los metales altamente reflectantes o altamente conductores térmicos (como el aluminio y el cobre) son difíciles de penetrar, mientras que los materiales ultrafinos pueden quemarse fácilmente.

- Precisión de montaje inadecuada: los espacios excesivos o la desalineación pueden reducir el uso de energía, lo que da como resultado una fusión incompleta o defectos de soldadura.

- Interferencia ambiental: Las salpicaduras, la porosidad y la oxidación de la superficie a menudo son causadas por un control inadecuado del gas de protección o un baño de fusión inestable.

Solución

Para abordar estos desafíos, se pueden adoptar las siguientes medidas:

- Mejorar el pretratamiento: limpiar las capas de óxido, las manchas de aceite y el óxido para mejorar la absorción de energía del láser.

- Optimice el gas de protección: controle racionalmente el caudal y el patrón de pulverización para evitar la interferencia del plasma y reducir la oxidación de la superficie.

- Mejore la precisión del ensamblaje: utilice accesorios de alta precisión para garantizar uniones firmes y reducir el riesgo de defectos de soldadura.

- Optimice el control del haz: mejore la estabilidad del baño de soldadura y la formación de la soldadura mediante la oscilación del haz o la conformación de doble haz.

- Aplicar monitoreo inteligente: Introduzca monitoreo en tiempo real y sistemas de control adaptativo para ajustar dinámicamente los parámetros de soldadura según las condiciones reales, asegurando una calidad de soldadura constante.

En general, si bien controlar la penetración de la soldadura y la relación de aspecto presenta desafíos, la tasa de defectos de soldadura puede reducirse significativamente mediante la optimización adecuada del proceso y medidas auxiliares. Para las empresas, la clave reside en controlar toda la cadena de preparación del material, ejecución del proceso y supervisión de la calidad para mejorar la fiabilidad y la consistencia general de la soldadura láser.

Resumir

La penetración y la relación de aspecto de la soldadura son parámetros fundamentales para medir la calidad de la soldadura láser. No solo determinan la resistencia y la fiabilidad de la unión, sino que también influyen directamente en su durabilidad y apariencia. Una penetración suficiente garantiza la penetración completa del metal base, lo que resulta en una mayor resistencia de la unión y a la fatiga. Una relación de aspecto razonable ayuda a la soldadura a soportar tensiones externas, previniendo defectos como grietas y porosidad, a la vez que garantiza un perfil de soldadura más liso y una apariencia más atractiva. Por lo tanto, dominar y optimizar estos dos parámetros es crucial para que los fabricantes modernos mejoren el rendimiento y la apariencia de sus productos.

En la práctica, controlar la penetración y la relación de aspecto requiere una consideración exhaustiva de múltiples parámetros del proceso. La potencia del láser, la posición focal y el tamaño del punto son los factores que influyen más directamente: una mayor potencia resulta en una mayor penetración; un enfoque más preciso resulta en una energía más concentrada; y un tamaño de punto más pequeño resulta en una mayor profundidad y estabilidad de la soldadura. Además, la velocidad de soldadura es fundamental. Las velocidades más lentas permiten una mayor retención del calor, lo que promueve una penetración más profunda. Sin embargo, las velocidades más rápidas pueden resultar en soldaduras menos profundas o incluso en una penetración incompleta. Al mismo tiempo, el diseño de la unión y los métodos de ensamblaje también son cruciales. Las holguras excesivas en la unión o una geometría incorrecta de la misma pueden afectar la transferencia de calor, alterando la relación de aspecto y el aspecto general de la soldadura.

Mediante la gestión integral de estos factores clave, es posible mantener tanto las propiedades mecánicas como la estética. Por ejemplo, en aplicaciones que requieren alta resistencia y durabilidad, la prioridad debe ser aumentar la penetración manteniendo una relación de aspecto razonable. Cuando las soldaduras estéticamente agradables son cruciales, se debe considerar la planitud y suavidad de la superficie. En definitiva, optimizar la penetración y la relación de aspecto de la soldadura puede ayudar a los fabricantes a lograr soldaduras duraderas y estéticamente agradables, sentando las bases para que sus productos destaquen en el mercado.

Obtenga soluciones láser

Como proveedor profesional de soluciones láser, Láser AccTek Nos comprometemos a ofrecer a nuestros clientes máquinas de soldadura láser eficientes y fiables, además de un soporte técnico integral. Comprendemos la importancia de la penetración y la relación de aspecto de la soldadura para su calidad. Por ello, optimizamos continuamente el rendimiento de nuestros equipos y nuestras soluciones de proceso para ayudar a las empresas a controlar con precisión los parámetros clave de soldadura para diversos materiales, espesores y situaciones. Gracias a sistemas ópticos avanzados y tecnología de control inteligente, los equipos AccTek Laser logran una soldadura de alta precisión, manteniendo la resistencia mecánica y la calidad estética.

En la producción real, los clientes requieren no solo un soporte de hardware estable, sino también asesoramiento sobre procesos y servicios de aplicación adaptados a sus necesidades específicas. AccTek Laser ofrece servicios integrales, desde la evaluación inicial del proceso hasta la optimización posterior de la producción, garantizando que cada cliente reciba la solución de soldadura óptima. Ya sea soldando componentes estructurales de alta resistencia o fabricando piezas de precisión con estrictos requisitos estéticos, ofrecemos soluciones fiables. Si encuentra dificultades en su proceso de soldadura o desea mejorar aún más la eficiencia de la producción y la calidad de la soldadura, no dude en contactarnos. ContáctenosBrindaremos apoyo profesional y oportunidades de colaboración.

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser