¿Cuáles son los desafíos de la soldadura láser de materiales delgados?

En la fabricación moderna, máquinas de soldadura láser Se utilizan ampliamente en automóviles, la industria aeroespacial, equipos electrónicos y dispositivos médicos gracias a su alta precisión, alta eficiencia y procesamiento sin contacto. Sin embargo, aún existen numerosos desafíos al soldar materiales delgados (generalmente láminas metálicas con un espesor inferior a 2 mm), lo que requiere estrategias precisas de control y optimización para garantizar la calidad de la soldadura.

Tabla de contenido

Comprender la soldadura láser de materiales delgados

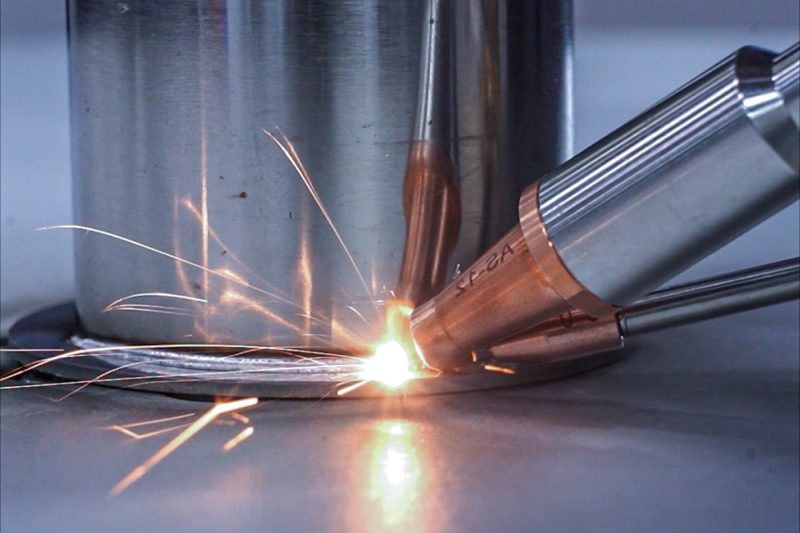

La soldadura láser es un proceso avanzado que utiliza un haz láser de alta densidad energética para fundir materiales metálicos y realizar la soldadura. En comparación con los métodos tradicionales de soldadura por fusión, como la soldadura TIG y la soldadura MIG, la soldadura láser ofrece importantes ventajas en el procesamiento de materiales delgados. Su principal ventaja es la alta concentración de energía y la posibilidad de enfocar el haz en un punto extremadamente pequeño, lo que permite que el metal se funda y enfríe rápidamente, formando así una soldadura de alta calidad. Este método de procesamiento sin contacto no solo reduce el daño mecánico a la superficie de la pieza, sino que también evita posibles problemas de contaminación de los electrodos durante la soldadura tradicional. Dado que la soldadura láser permite controlar con precisión la potencia, la velocidad de soldadura y la posición del foco, se adapta bien a la soldadura de placas delgadas de diferentes espesores y materiales, siendo especialmente adecuada para aplicaciones con requisitos de alta precisión.

Durante la soldadura de este tipo de materiales, un aporte excesivo de calor puede provocar quemaduras, deformaciones o deformaciones. Sin embargo, la soldadura láser controla eficazmente el aporte de calor y, gracias a su alta densidad energética, se completa en muy poco tiempo, minimizando la difusión del calor y, por lo tanto, reduciendo significativamente la zona afectada por el calor (ZAC), la deformación del material y mejorando la calidad de la soldadura. Además, la velocidad de soldadura láser es mucho mayor que la de los métodos tradicionales. En la producción industrial, la velocidad de soldadura puede alcanzar varios metros por minuto, lo que mejora considerablemente la eficiencia de la producción, reduce el tiempo de calentamiento del material y la influencia del calor, logrando una soldadura más suave y uniforme. Además, al no requerir alambre de soldadura adicional ni materiales de relleno, se puede lograr una soldadura de alta resistencia y alta densidad en diversas aplicaciones, reduciendo defectos como poros y grietas, y mejorando la estabilidad y durabilidad de la estructura.

Gracias a estas ventajas, la soldadura láser se ha utilizado ampliamente en diversas industrias, como la soldadura de micropiezas metálicas en la industria electrónica, la soldadura de estructuras metálicas ligeras en la fabricación de automóviles, la soldadura de placas delgadas de aleación de titanio de alta precisión en el sector aeroespacial, la soldadura de catéteres de acero inoxidable y equipos implantables en la fabricación de equipos médicos, etc. Para estos campos de fabricación que requieren alta precisión, baja deformación y alta eficiencia, la soldadura láser es, sin duda, la solución ideal. Con el continuo avance de la tecnología láser y la amplia aplicación de sistemas de automatización, las perspectivas de aplicación de la soldadura láser en el procesamiento de materiales delgados serán cada vez mayores.

La importancia de soldar materiales delgados

Los materiales delgados desempeñan un papel crucial en el campo de la fabricación de precisión y se utilizan ampliamente en las siguientes industrias:

Fabricación de automóviles

- Estructura ligera de la carrocería: El uso de materiales delgados permite reducir el peso total de la carrocería, mejorando así el consumo de combustible y las emisiones. Esto no solo cumple con las normas de protección ambiental, sino que también contribuye a mejorar el consumo del vehículo.

- Mejora el rendimiento del vehículo: los materiales delgados no solo reducen el peso, sino que también mejoran la rigidez y la seguridad de la carrocería del vehículo, reducen los daños durante las colisiones y mejoran el rendimiento general del vehículo.

- Reducir los costos de producción: la soldadura de materiales delgados puede reducir la complejidad del proceso, reducir el desperdicio de material, reduciendo así los costos de producción y mejorando la eficiencia de la producción.

Industria electrónica

- Fabricación de conjuntos de baterías: En vehículos eléctricos y electrónica de consumo, se suelen utilizar materiales delgados en la fabricación de carcasas y conjuntos de baterías. La estabilidad estructural y la durabilidad de la batería se garantizan mediante la soldadura de materiales delgados.

- Conector de precisión: La aplicación de materiales delgados en conectores electrónicos puede realizar conectores más pequeños y diseños de componentes electrónicos de alta densidad, satisfaciendo las necesidades de miniaturización e integración funcional de los dispositivos electrónicos modernos.

- Fabricación de placas de microcircuitos: La aplicación de materiales delgados permite que las placas de circuitos logren un diseño más compacto sobre la base de garantizar la resistencia y la función, y promueve el rápido desarrollo de productos electrónicos de alta gama como teléfonos inteligentes y tabletas.

dispositivos médicos

- Implantes de acero inoxidable: La soldadura de materiales finos se utiliza ampliamente en el campo médico, especialmente en la producción de acero inoxidable Implantes. Los materiales delgados pueden mejorar la adaptabilidad y la biocompatibilidad del implante y garantizar la recuperación del paciente tras la cirugía.

- Instrumental microquirúrgico: En los procedimientos quirúrgicos, el instrumental microquirúrgico requiere mayor precisión y resistencia. Los materiales delgados permiten satisfacer esta demanda, garantizando al mismo tiempo la ligereza del instrumento.

- Catéteres y sensores médicos: Se pueden utilizar materiales delgados para fabricar catéteres, sensores y otros equipos médicos. La soldadura de alta precisión de estos equipos ayuda a mejorar el rendimiento y la fiabilidad de los instrumentos médicos y a garantizar la seguridad del paciente.

La soldadura de materiales delgados no solo resuelve problemas como las limitaciones de peso y espacio, sino que también mejora considerablemente el rendimiento y las funciones del producto. A medida que aumenta la demanda de materiales delgados, la precisión y la eficiencia de la tecnología de soldadura también mejoran, impulsando el desarrollo tecnológico en diversas industrias.

Desafíos de la soldadura láser de materiales delgados

La soldadura láser de materiales delgados presenta numerosos desafíos durante su proceso de fabricación. Debido a su alta conductividad térmica y bajo punto de fusión, es necesario un mayor control y precisión durante el proceso de soldadura. A continuación, se presentan algunos desafíos comunes:

Control de la zona afectada por el calor (ZAT)

Los materiales delgados se ven fácilmente afectados por un aporte excesivo de calor durante la soldadura láser, lo que resulta en una zona afectada por el calor (ZAC) demasiado grande. Un aporte excesivo de calor puede provocar quemaduras, deformaciones e incluso perforaciones en la superficie del material, lo que afecta la calidad de la soldadura. Debido a su pequeño espesor, una concentración excesiva de calor facilita la deformación en la zona de soldadura, lo que afecta la estabilidad de la estructura general. Por lo tanto, controlar el aporte de calor, ajustar con precisión la potencia del láser y la velocidad de soldadura, y garantizar que la zona afectada por el calor se mantenga dentro del rango mínimo, es fundamental al soldar materiales delgados.

Resistencia e integridad de la soldadura

La capacidad de carga de las uniones soldadas de materiales delgados es relativamente baja. Una penetración de soldadura demasiado estrecha o insuficiente puede resultar en una resistencia insuficiente, lo que afecta la estabilidad estructural del producto final. Si el control de la energía durante la soldadura es inadecuado, es fácil causar defectos en la unión, como grietas frías, poros, etc., que afectan la calidad de la soldadura. La resistencia e integridad de las soldaduras están directamente relacionadas con el rendimiento y la vida útil del producto, por lo que garantizar que la calidad de la soldadura cumpla con los estándares y requisitos es un desafío clave en la soldadura de materiales delgados.

Control y seguimiento precisos

La soldadura láser requiere un control de energía altamente preciso para evitar una profundidad de fusión desigual o defectos de soldadura. Durante el proceso de soldadura, los cambios dinámicos del baño de fusión son difíciles de predecir, y muchos factores, como la temperatura, la velocidad y la potencia del láser, pueden afectar la calidad de la soldadura. Debido a los altos requisitos de precisión de la soldadura con materiales delgados, cualquier pequeño cambio puede tener un impacto significativo en el resultado. Por lo tanto, es crucial contar con sistemas de monitoreo y control precisos, que permitan ajustar los parámetros de soldadura en tiempo real para garantizar una temperatura uniforme del baño de fusión y una calidad de soldadura que cumpla con los estándares.

Diseño y montaje de juntas

La soldadura de materiales delgados requiere mayor precisión en el diseño y ensamblaje de las uniones. Las holguras excesivas pueden causar soldaduras inestables, mientras que las uniones demasiado apretadas pueden afectar la uniformidad de la soldadura. Debido a la poca flexibilidad de los materiales delgados, la alineación y coordinación de las uniones durante la soldadura son especialmente importantes. Un diseño o ensamblaje incorrectos pueden provocar soldaduras desiguales e incluso fallos. Por lo tanto, antes de soldar, es necesario un control estricto de la precisión del diseño y ensamblaje de las piezas soldadas para garantizar un proceso de soldadura fluido.

Selección de materiales

Los distintos materiales metálicos tienen diferentes tasas de absorción en los láseres, lo que afecta directamente la eficiencia y la calidad de la soldadura. Por ejemplo, la alta reflectividad de... aluminio Pueden provocar una gran pérdida de energía láser, lo que afecta la eficiencia de la soldadura y son propensos a problemas de calentamiento desigual. Materiales como el acero inoxidable pueden deformarse durante el proceso de soldadura debido a su alto coeficiente de expansión térmica. Además, las diferencias en la conductividad térmica, el punto de fusión y otras características de los diferentes materiales afectarán la estabilidad y los resultados del proceso de soldadura. Por lo tanto, es crucial elegir el material adecuado y optimizar los parámetros de soldadura.

Los desafíos de la soldadura láser de materiales delgados se centran principalmente en la gestión térmica, la resistencia de la soldadura, el control preciso, el diseño y el ensamblaje, y la selección de materiales. Para resolver estos problemas, es necesario regular con precisión el proceso de soldadura láser y realizar ajustes razonables en el diseño, la selección de materiales, etc. Mediante la optimización continua de los parámetros de soldadura láser, la mejora de la tecnología de soldadura y la adopción de sistemas de monitorización avanzados, estos desafíos se pueden superar eficazmente y garantizar la calidad y la fiabilidad de la soldadura de materiales delgados.

Estrategias para superar los desafíos

En el proceso de soldadura láser de materiales delgados, nos enfrentamos a numerosos desafíos técnicos y tecnológicos. Para garantizar la calidad de la soldadura y la estabilidad estructural, es crucial adoptar estrategias eficaces para optimizar el proceso y reducir los problemas en la soldadura de materiales delgados. A continuación, se presentan varias estrategias comunes para superar los desafíos de la soldadura de materiales delgados:

Optimizar los parámetros del láser.

La elección de la potencia láser y los parámetros de soldadura adecuados es fundamental para garantizar una soldadura exitosa de materiales delgados. Optimizar los parámetros del láser puede reducir eficazmente la entrada de calor y el daño térmico durante la soldadura.

- Selección de la potencia láser adecuada: Al seleccionar la potencia láser adecuada, se puede reducir eficazmente la entrada de calor y el riesgo de sobrecalentamiento y perforación. Una potencia láser más baja puede evitar efectos térmicos excesivos en materiales delgados.

- Láser de pulso corto o modulación de pulso de alta frecuencia: El láser de pulso corto permite controlar con precisión la estabilidad del baño de fusión, evitar la entrada de calor a largo plazo y reducir el riesgo de deformación del material delgado. La modulación de pulso de alta frecuencia permite uniformizar la energía del láser y controlar mejor el estado del baño de fusión.

- Ajuste de la velocidad de soldadura: Ajustar la velocidad de soldadura es crucial. Una velocidad demasiado rápida puede resultar en soldaduras demasiado estrechas, y una velocidad demasiado lenta puede resultar en soldaduras demasiado anchas, lo que afectará la calidad de la soldadura y la estabilidad del material.

Tecnología de soldadura innovadora

La adopción de una nueva tecnología de soldadura puede mejorar en gran medida la gestión térmica y la resistencia de las uniones durante la soldadura:

- Tecnología de soldadura de doble haz o de oscilación: esta tecnología ayuda a distribuir el calor de manera uniforme, reduce el impacto del calor local, mejora la calidad de la soldadura y reduce la deformación del material al utilizar dos haces o al oscilar el rayo láser durante la soldadura.

- Soldadura pulsada en lugar de soldadura continua: La soldadura pulsada permite controlar la entrada de calor y evitar picos de temperatura excesivos. Es especialmente adecuada para soldar materiales delgados y reducir el impacto del choque térmico en ellos.

- Tecnología de soldadura fuerte por láser: en comparación con la soldadura láser tradicional, la soldadura fuerte por láser puede reducir el tamaño de la zona de fusión, reduciendo así la zona afectada por el calor y mejorando la resistencia y el rendimiento general de la unión.

Monitoreo avanzado y garantía de calidad

Durante la soldadura láser de materiales delgados, los sistemas de monitorización en tiempo real y de aseguramiento de la calidad son garantías importantes para asegurar la calidad de la soldadura:

- Sistema de monitoreo óptico en tiempo real: al monitorear el estado del baño de fusión en tiempo real, los parámetros de soldadura se pueden ajustar dinámicamente para garantizar una temperatura uniforme del baño de fusión y evitar defectos de soldadura como poros y grietas.

- Tecnología de detección de visión artificial: utilice el sistema de visión artificial para identificar automáticamente defectos de soldadura, como grietas, orificios de aire, etc., descubrir y corregir rápidamente los problemas y garantizar la consistencia y estabilidad de la calidad de la soldadura.

- Sistema de imágenes térmicas: la tecnología de imágenes térmicas puede ayudar a optimizar el proceso de soldadura, proporcionar monitoreo de temperatura en tiempo real, asegurando que la temperatura durante el proceso de soldadura esté controlada dentro del rango apropiado, mejorando así la consistencia y confiabilidad de la soldadura.

Pretratamiento de materiales y tratamiento de superficies

La limpieza y la manipulación de las superficies de los materiales juegan un papel crucial en la calidad de la soldadura de materiales delgados:

- Limpieza de la superficie de soldadura: Elimine impurezas como manchas de aceite, capas de óxido, etc., lo que mejora eficazmente la absorción del láser, mejorando así la eficiencia de la soldadura y reduciendo los defectos. La limpieza de la superficie también es un paso importante para mejorar la resistencia de las uniones soldadas.

- Aplicar precalentamiento o postratamiento láser: El precalentamiento láser puede reducir el choque térmico en materiales delgados, evitar cambios bruscos de temperatura durante la soldadura, reducir la concentración de tensiones y prevenir la deformación. El postratamiento ayuda a reducir la tensión residual y a mejorar la resistencia de la soldadura.

- Uso de materiales de relleno: el uso de materiales de relleno (como alambre de soldadura) durante la soldadura puede mejorar la resistencia de la unión, especialmente al soldar materiales más delgados, lo que puede mejorar la confiabilidad y la capacidad de carga de la unión soldada.

La soldadura láser de materiales delgados se enfrenta a una serie de desafíos, como las zonas afectadas por el calor, la resistencia de la soldadura y el control preciso. Para superar estos problemas, es crucial adoptar parámetros láser optimizados, técnicas de soldadura innovadoras, métodos avanzados de monitorización y control de calidad, y estrategias adecuadas de pretratamiento de materiales y tratamiento de superficies. Al combinar estas estrategias, se puede mejorar eficazmente la precisión, la estabilidad y la resistencia de la soldadura de materiales delgados, garantizando así que la calidad del producto final cumpla con los más altos estándares. Con el continuo avance tecnológico, se resolverá mejor el desafío de la soldadura de materiales delgados, ofreciendo soluciones de soldadura más fiables para diversas industrias.

Resumir

La soldadura láser de materiales delgados es un proceso de precisión que requiere una consideración exhaustiva del control de la entrada de calor, la resistencia de la soldadura, la tecnología de monitorización y las características del material. Mediante la optimización de los parámetros del láser, la adopción de métodos de soldadura innovadores y la implementación de sistemas de monitorización inteligentes, los fabricantes pueden superar los desafíos de la soldadura y mejorar la calidad y la eficiencia de la producción.

Láser AccTek Nos centramos en la investigación y el desarrollo de tecnología de soldadura láser, ofreciendo equipos de soldadura láser de alto rendimiento para satisfacer sus necesidades de fabricación de precisión. Para más información, por favor... ContáctenosPara obtener más soporte técnico o soluciones personalizadas, ¡deje un mensaje o envíe un mensaje privado!

Información del contacto

- [email protected]

- [email protected]

- +86-19963414011

- No. 3 Zona A, Zona Industrial de Lunzhen, Ciudad de Yucheng, Provincia de Shandong.

Obtenga soluciones láser